0 引 言

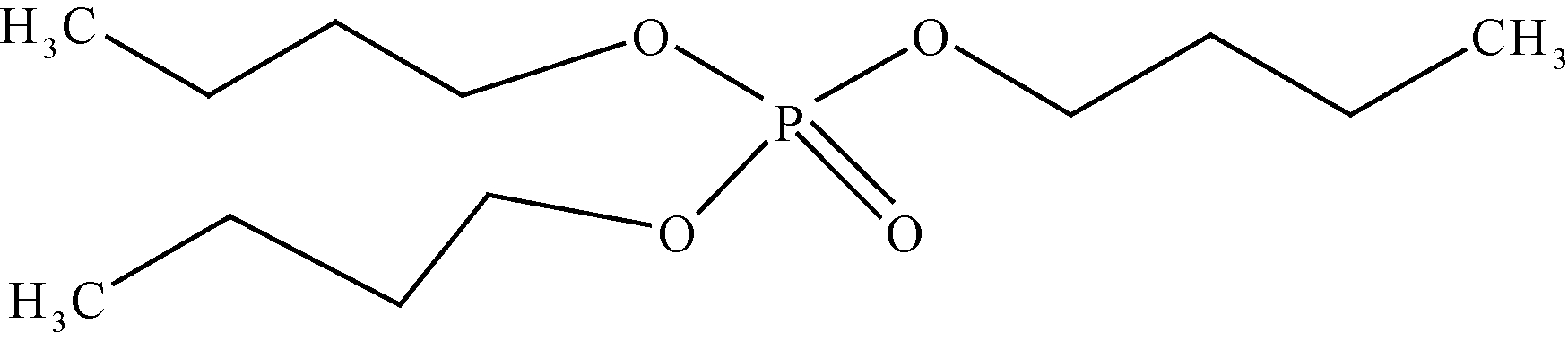

磷酸三丁酯(TBP)是一种性能优良的萃取剂,其分子式为(C4H9O)3PO,分子结构见图1。由于具有挥发性小、安全性好、化学稳定性较强的特性,被广泛应用于工业萃取中。在核工业领域,TBP是应用最广泛的萃取剂,其对+4价、+6价锕系离子的萃取能力强,以溶剂化合物的形式[UO2(NO3)2·2TBP,Pu(NO3)4·2TBP]把铀、钚萃入有机相。目前TBP萃取精制已是世界上所有核工业国家都采用的方法,已成为铀精制的标准流程。用TBP做萃取剂的Purex流程也已成为当今世界上普遍采用的核燃料后处理流程。

图1 TBP分子结构

Fig.1 The molecular structure of TBP

煤油(OK)被认为是理想的稀释剂,是正烷烃、支链烷烃、单环和双环饱和烷烃等100多种化合物的混合物,C原子数为12~16,其中约60%是直链烷烃,约10%是支链烷烃,约30%是环烷烃。OK不仅满足一般工业对稀释剂的要求,而且对硝酸和辐射的稳定性好。

当前我国铀纯化和乏燃料后处理均采用TBP/OK体系对铀、钚等核素进行萃取纯化。TBP属中性烷基磷酸酯,它对铀(钚、钍的萃取机理与铀相同)的萃取符合中性溶剂络合萃取机理。TBP在惰性稀释剂中以不电离的中性分子状态存在,从硝酸溶液中萃取UO2(NO3)2中性分子,形成溶剂化数为2的UO2(NO3)2·2TBP中性溶剂络合物进入有机相[1]。萃取反应可表示为:

(1)

多次使用后的萃取剂由于受到化学作用和辐照作用降解,性能变差,使萃取操作无法再进行。由于含有少量的放射性核素,这些有机溶剂最终将作为放射性废物进行贮存,成为放射性废有机相(简称“废有机相”)[2-4]。

废有机相主要成分包括TBP、煤油以及少量降解产物和放射性核素,属易燃易爆物质[5]。这类废物年产生量小,但多年累积存放,贮量逐年增多,存在安全隐患,亟需进行处理。

本文对废有机相的处理现状进行了梳理,为我国进行此类废物的处理提供参考。

1 废有机相处理现状

目前国际上对废有机相的研究方法有很多,比较常用或研究较多的方法如下:1)焚烧处理方式包括过量空气焚烧、控制空气焚烧(热裂解焚烧)和等离子体处理法;2)湿法氧化处理包括酸消化、电化学氧化处理、超临界水氧化、直接化学氧化法、光化学氧化、Fenton氧化和自由基催化氧化;3)加合物形成相分离-焚烧处理;4)碱性水解法;5)吸收法;6)水泥固化法;7)蒸馏法。

我国当前对此类废物的研究相对较少,主要涉及湿法氧化法、水泥固化法、碱性水解法等,且均处于前期的实验室研究阶段,未见有实际应用的相关报道。

2 废有机相处理方法

2.1 焚烧处理

2.1.1 过量空气焚烧

过量空气焚烧的特征是一步完成,即将过量空气(过量50%~70%)通入焚烧炉中,使废液充分完全燃烧。过量空气焚烧方法处理废有机相时,TBP中的磷被转化为P2O5,煤油则被氧化成H2O和CO2。法国[6]、美国[7]和德国[8,9]各建立了一套适用于焚烧废溶剂的焚烧炉。

放射性有机废液过量空气焚烧的主要优点是彻底破坏有机物,生成性能稳定的无机灰分,可以获得很高的减容比,其产物主要是CO2、H2O及灰分(如P、S和金属等)的氧化物。但是,过量空气焚烧过程中,大量空气进入焚烧炉使得放射性灰分飞扬,尾气挟带严重,因此必须配备高效的尾气处理系统。

2.1.2 控制空气焚烧(热裂解焚烧)

控制空气焚烧一般采用两级和多级燃烧方式:第1级燃烧室在空气不足的情况下废物充分燃烧,并分解出有利于进一步燃烧的产物;第2级燃烧室在过量空气条件下实现废物的完全燃烧。废有机相热裂解的工艺流程主要包括以下4个过程:乳化液配制、热解过程、燃烧过程和废气处理过程。美国[10]、德国[11]均设计建立了一套有机废液的热裂解焚烧装置,中国辐射防护研究院和中国核电工程公司[12]也对废溶剂的热解与热解产生的其他物质再燃烧进行了研究。

热裂解过程有如下优点:1)裂解产生的尾气量少,因此只需安装很小的过滤器。2)由于热裂解的操作温度较低(500~600 ℃),易挥发核素将被滞留在裂解反应器内;3)裂解过程对设备的腐蚀较小。但其主要缺点是反应速率慢,建造费用高,公众接受程度低。

2.1.3 等离子体处理法

等离子体处理法利用等离子体的高温和高能量密度,将有机废物分解成小分子气体进行燃烧,剩余残渣熔融后形成固化体。日本、韩国、瑞典、俄罗斯、美国和我国[13-17]均对等离子体技术处理放射性废物进行了大量研究,有些已进行了工业化。其优点是减容比大、设备体积小、产生废气少、处理速度快、适用性强、废物固化体一次成型无需后续处理等;缺点是高温操作、耗费电能、处理成本较高。

等离子体处理法产生的固化体核素浸出率很低,符合未来废物处理的要求,是具有发展前景的处理技术之一。但该技术对于放射性废有机溶剂的处理,还需进行废气处理、高温环境对放射性核素固定的影响和固化添加材料、配方实验研究等。

2.2 湿法氧化处理

2.2.1 酸消化

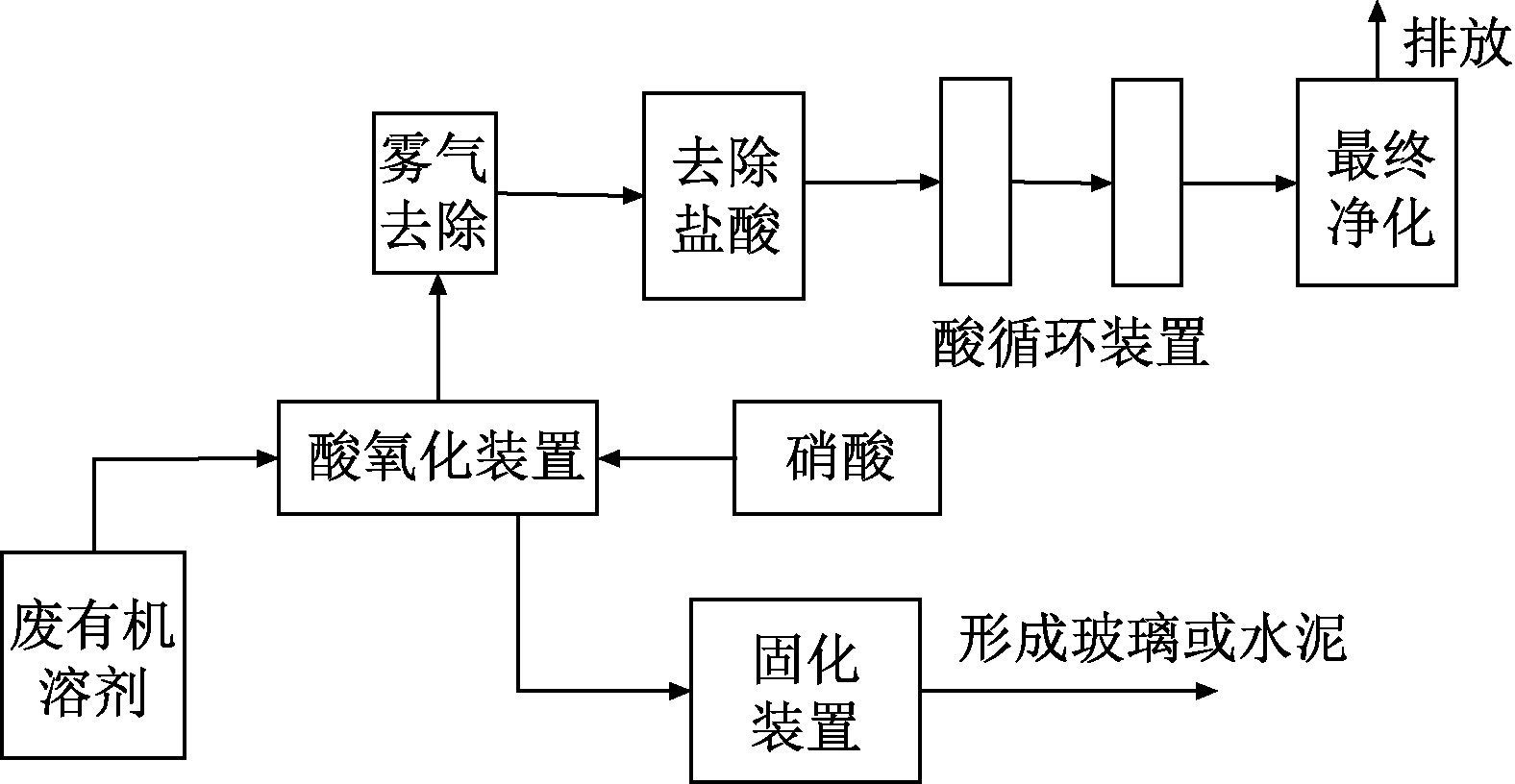

酸消化技术已被各国学者广泛研究。它是利用强酸(硝酸和硫酸的混合物),在约250 ℃下对放射性废液中的有机成分进行氧化,产生一系列气体产物。美国研究人员开发出了一套利用酸氧化对含有放射性核素的有机物进行减容固化的工艺[18](图2)。

图2 酸氧化装置结构示意

Fig.2 The schematic diagram of acid digestion equipment

该方法的优点是可以处理范围较广的有机废液,且可在较低的压力下操作,缺点是混合酸具有极强的腐蚀性,设备抗腐蚀性要求导致了处理成本的增加。同时,氧化反应过程中生产了SOx和NOx,因而需要设置高性能尾气处理系统。

2.2.2 电化学氧化处理

电化学氧化是在较低的温度和压力下,通过电化学过程中产生的强氧化形态的金属离子对有机物进行破坏,通常采用的金属离子有Ag、Co、Ce等,溶液有HNO3、H2SO4等。韩国[19]和美国[20]采用间接电化学氧化的方法对多种有机物进行了氧化分解试验。北京化工大学[21-22]采用间接电化学氧化的方法(Ag)对TBP的氧化分解进行了研究,分析了间接电化学氧化体系中的溶液在对TBP进行氧化分解过程中的TOC变化。

电化学氧化法的优点是可破坏的有机物范围很广,许多可燃废物均很易被氧化,过程效率很高,在最佳条件下常常接近甚至超过100%,且不存在焚烧过程中尾气处理问题。但电化学氧化的缺点是反应控制条件相对复杂、处理成本高,消耗电能、对含煤油类废物的处理耗电率高。

2.2.3 超临界水氧化

水的临界点为374 ℃和22.1 MPa,当高于此临界点时,水成为非极性流体,有机物与超临界水完全相溶。超临界水氧化法正是利用超临界水的特性,在空气中氧的作用下,将有机物完全氧化,生成CO2和H2O以及无机成分。当温度>450 ℃时,无机盐成为不溶物而沉淀。法国[23]和美国[24]均建立了一套利用超临界水氧化处理含放射性有机物的装置。中国原子能科学研究院[25]采用间歇式超临界水氧化设备,对磷酸三丁酯的氧化分解进行了探究。所有的研究结果中有机物的降解率均可达到99.9%。

超临界水氧化法的优点是超临界水与氧气充分接触并混合,通常在很短的时间内就可以达到很高的转化率。但是该处理方法存在反应温度高、压力大的缺点;另外,管道堵塞和反应釜腐蚀仍然是目前面临的技术难题。

2.2.4 直接化学氧化法

直接化学氧化法目前仍处于研究阶段,利用Na2S2O3硫酸钠或(NH4)2S2O3等强氧化剂中的硫代硫酸根离子的强氧化性将有机物分解成CO2、水合无机残渣。美国[26]采用这一体系对有机废物进行了氧化分解试验,得到了较高的降解效率,直接氧化法反应体系结构见图3。

图3 直接氧化法体系结构示意

Fig.3 The schematic diagram of direct oxidation process

该过程在常温下反应比较缓慢,但在加热、紫外、催化剂存在的条件下可以快速进行。

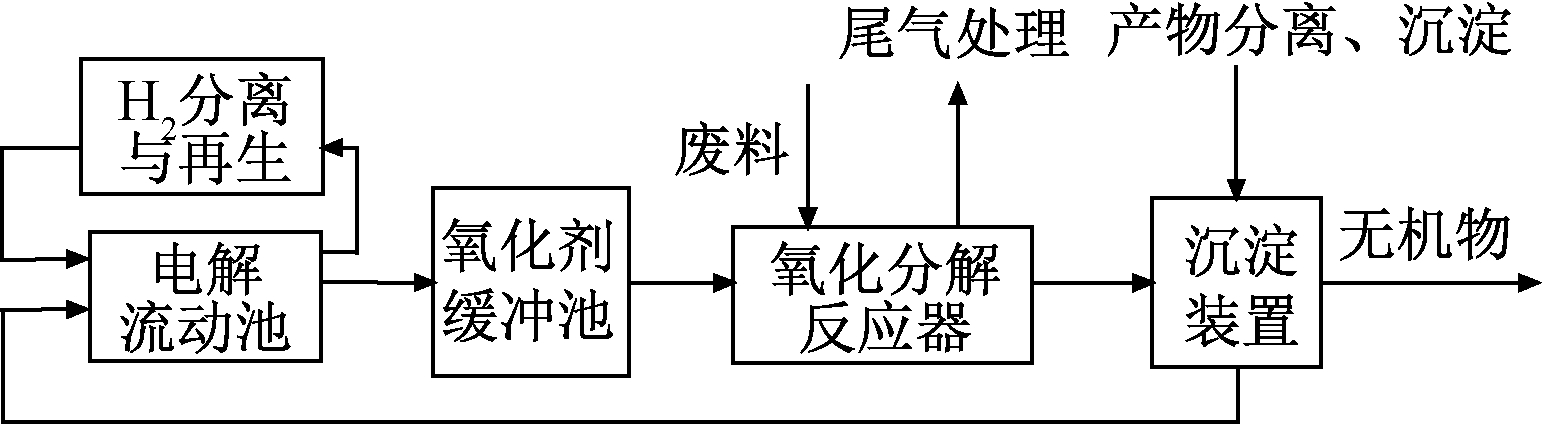

2.2.5 Fenton氧化

Fenton氧化是在较温和的反应温度、pH值,氧化剂的添加方式和用量等反应条件下实现有机相的无机化处理,其氧化过程原理见图4。英国[27]、加拿大[28]、印度[29]和日本[30]均开展了TBP/OK的Fenton氧化实验室研究。

清华大学核研院[31]和中国原子能科学研究院[32]也对Fenton法处理TBP/OK进行了研究。结果表明,Fenton氧化能够有效分解TBP/OK、HDBP/OK溶液和界面物。

该方法的优点是对TBP的氧化降解效率高,反应条件简单,技术成熟。

图4 Fenton氧化过程原理

Fig.4 The schematic diagram of Fenton oxidation

2.3 吸收法

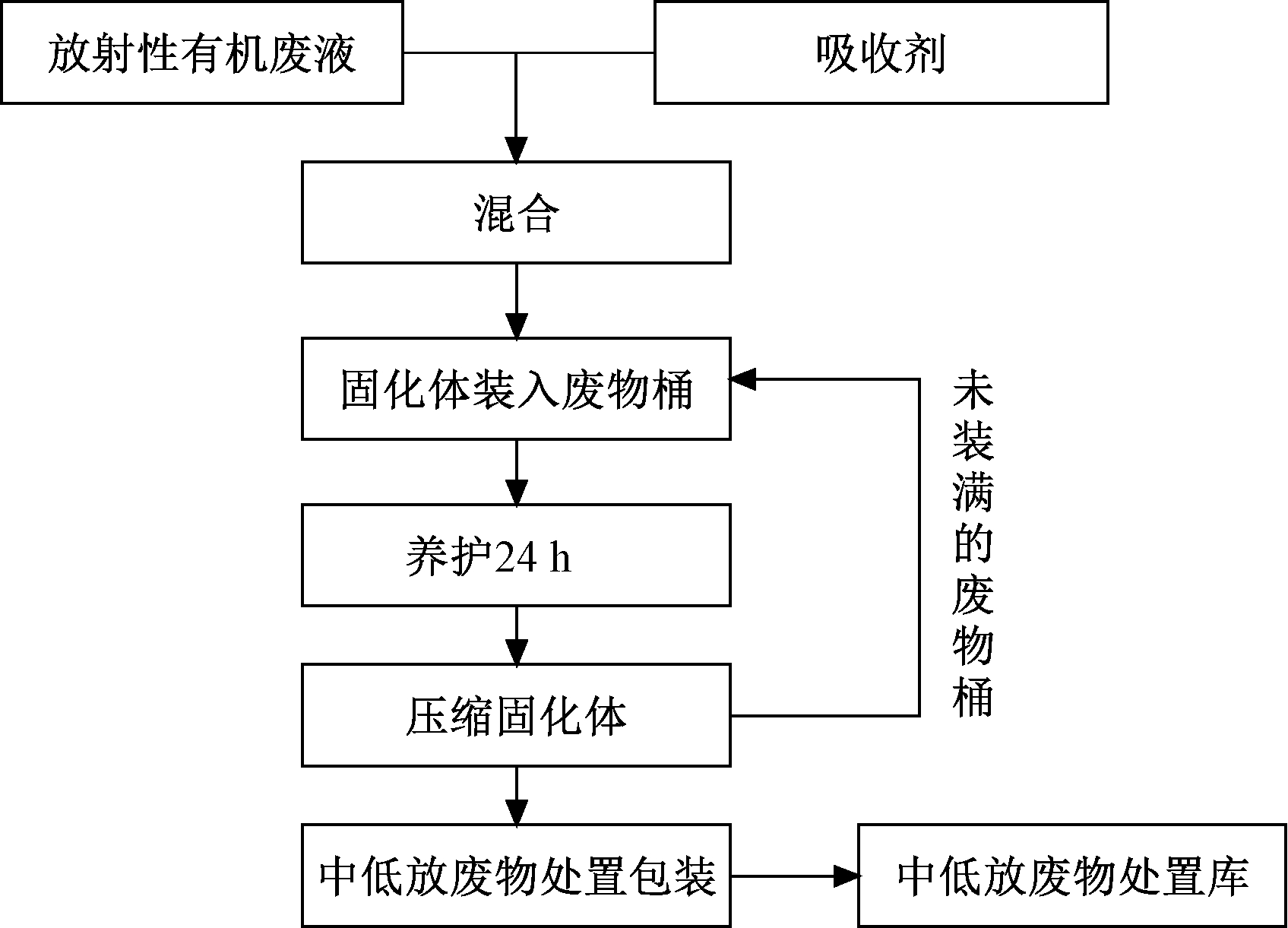

放射性有机废液的吸收法处理是利用高分子吸收剂产品,将放射性有机废液吸收固定于吸收剂分子内部,形成吸收固化体。再对吸收固化体进行处理,达到对有机废液的最终处理和处置。吸收法处理放射性有机废液工艺流程如图5。

图5 吸收法处理放射性有机废液工艺流程示意

Fig.5 The schematic diagram of absorption method for radioactive orgarnic waste liquid

国外有机废液的吸收剂在经历了多项验证实验后,已经进行了一些实际应用,主要吸收剂种类有Imbiber Beads、Nochar、Petroset等,但用于放射性有机废液的吸收处理主要使用Nochar系列材料。南非[33]利用Nochar聚合物吸收有机废液如TBP/OK已成功应用。成都理工大学[36]也利用Nochar系列的N960和N910产品对TBP、OK和30%TBP-OK的吸附效果进行了研究。

但是现阶段Nochar系列吸收剂是由美国供货,属于专有垄断产品,未公开关于吸收剂的关键参数信息,且其供货周期较长。此外,后续仍需要采取水泥固化等处理工艺才能被最终安全处置。

2.4 水泥固化法

水泥固化在中低放无机废液处理中得到了广泛应用,国际上也开展了水泥固化有机废液的研究,但大多数处于试验阶段,在工程上都未使用,美国和英国对废有机溶剂的水泥固化进行了研究[3],中国原子能科学研究院[35,36]在20世纪80~90年代分别研究了TBP/OK的聚合物固化和大体积浇注水泥固化技术。

水泥固化技术成本低、操作简便以及无二次污染等,尤其是对少量的废有机溶剂处理优势明显,但现有问题是提高水泥与有机相的相容性、改善有机物在固化体内固定形式以及固化体长期稳定性等。此外,直接水泥固化法属于增容技术,最终固化体的体积增容较大,后续的固化体处置压力较大。

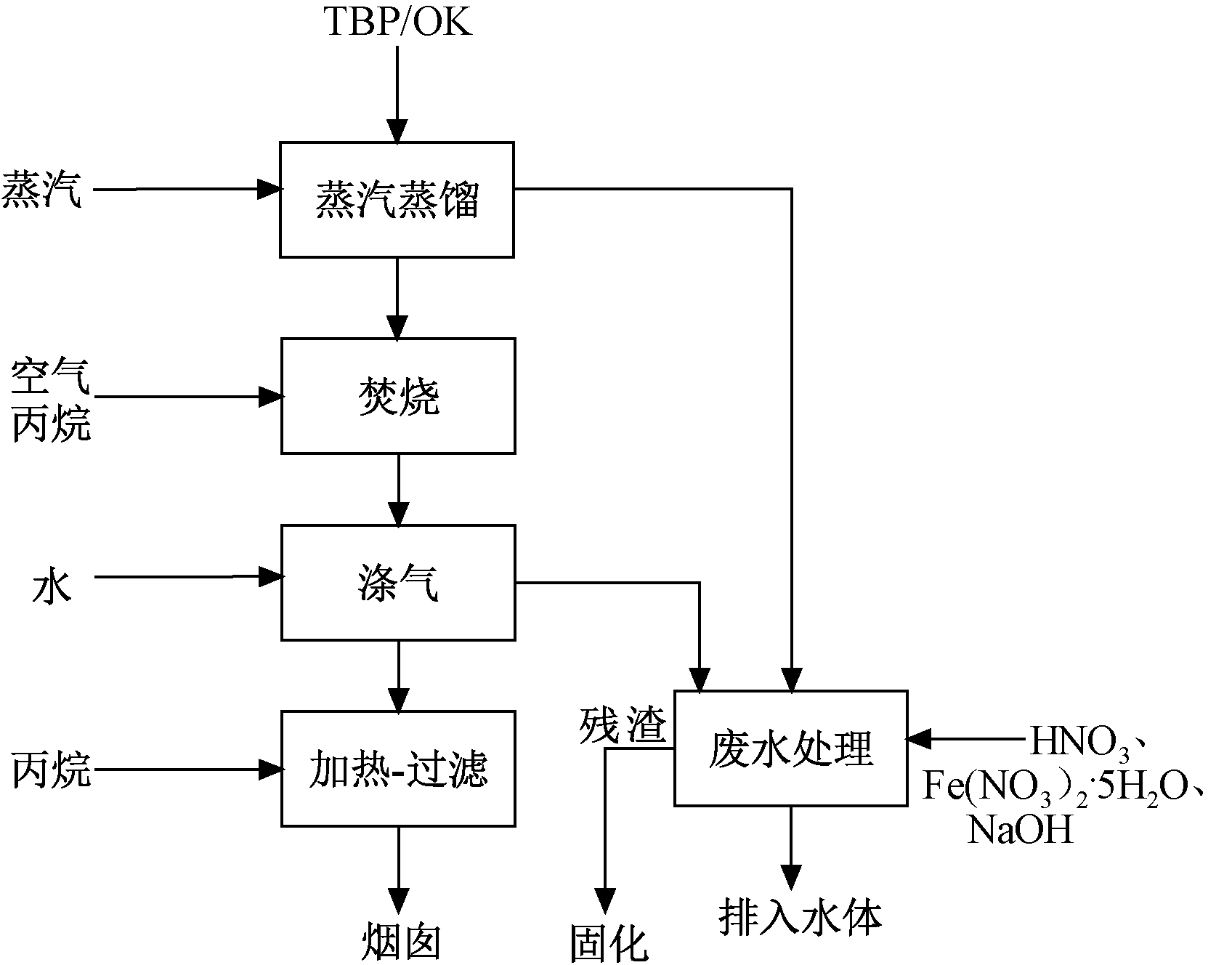

2.5 蒸馏法

简单蒸馏可用于废闪烁液和废混杂溶剂的预处理。蒸馏法可以获得较高的减容比,回收的有机溶剂可作为技术级溶剂或作为焚烧炉的燃料油。废TBP/稀释剂通过蒸馏法进行去污而有可能实现溶剂的复用。印度和法国[2]对蒸馏法处理废溶剂进行了研究。废TBP/OK的蒸馏-焚烧流程见图6。

图6 废TBP/OK的蒸馏-焚烧流程示意

Fig.6 The schematic diagram of distillation method

2.6 加合物形成相分离处理

TBP/稀释剂通过加合物形成实现相分离,其基本原理是:在常温下使污染的TBP/稀释剂与浓磷酸在常规混合澄清槽或脉冲柱中接触,TBP定量溶解于磷酸中,产生TBP与磷酸的极性化合物。几乎所有的放射性都转入加合物中,加合物可进一步处理,回收磷酸和处置放射性TBP。德国和比利时[37]采用该方法对废TBP/正十二烷进行了处理。

TBP降解产物在加合水解过程中的走向与TBP完全一致。其他降解产物及残存裂片的走向有待今后进一步研究。分离后的TBP和OK可分别进行处理。

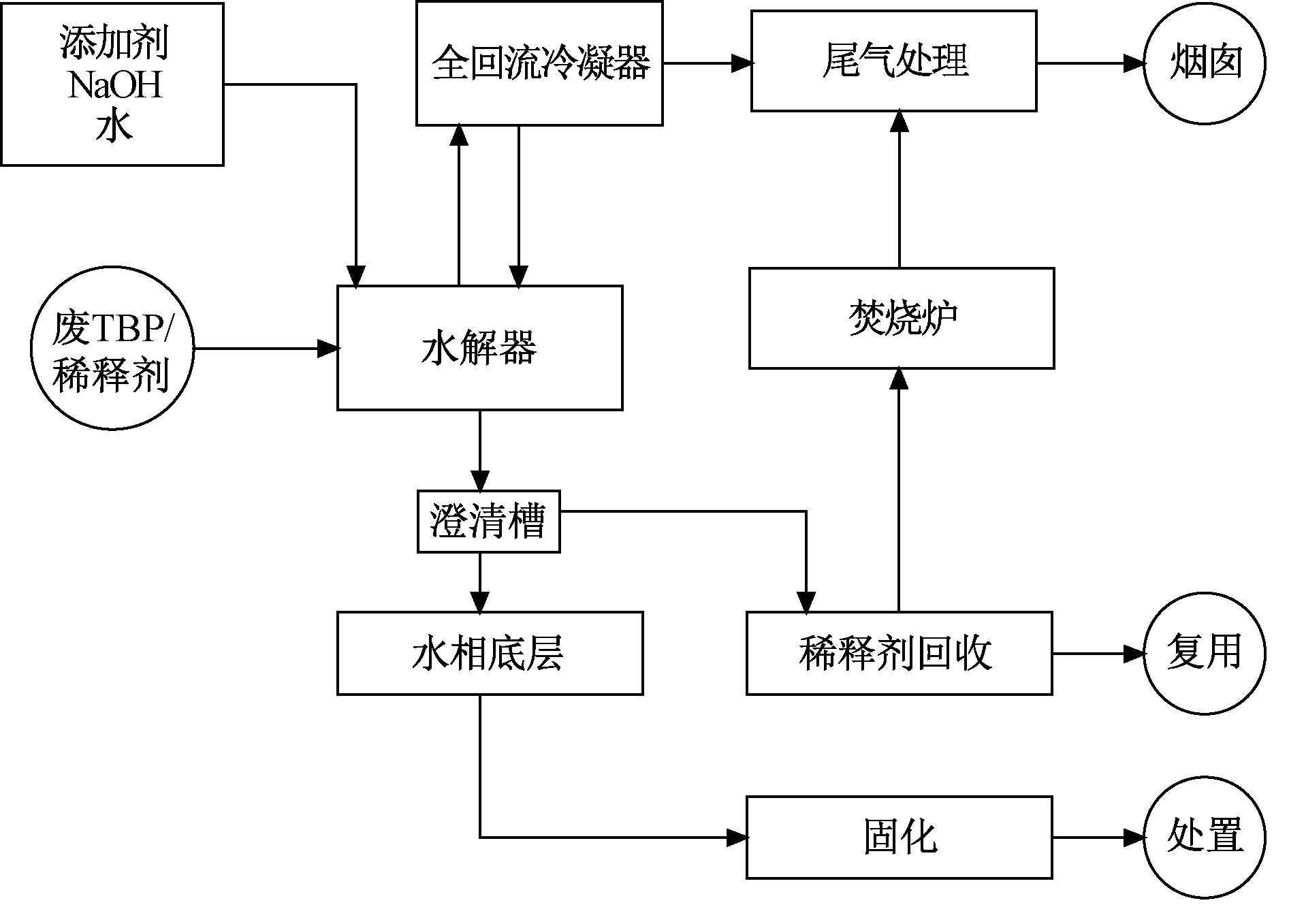

2.7 碱性水解法

碱性水解法的目的是破坏废TBP/稀释剂中的TBP,并使稀释剂循环使用。TBP作为一种磷酸酯,很容易水解。在NaOH水溶液中,TBP的水解产物主要是磷酸二丁酯(NaDBPO4或HDBP)和丁醇,主要反应式为:

(C4H9O)3PO+NaOH→(C4H9O)2POONa+

C4H9OH

(2)

(C4H9O)2POONa+NaOH→(C4H9O)POOONa2+

C4H9OH

(3)

(C4H9O)POOONa2+NaOH→Na3PO4+C4H9OH

(4)

TBP的水解产物可溶于水,因此可以将稀释剂分离出来进行再循环再利用,或直接焚烧处理。碱性水解法由德国首先开发,随后英国也进行了广泛的研究,设计建造了针对30%TBP/OK的处理能力为750 m3/a的碱性水解厂。德国卡尔斯鲁厄核研究中心采用这种方法处理了后处理中试厂(WAK)产生的几百升废TBP/稀释剂[1]。此外,印度也对碱性水解处理废TBP进行了大量研究并建立了一套处理能力为200 L/批的全规模处理装置[39]。碱性水解法流程见图7。

图7 碱性水解法流程示意

Fig.7 The schematic diagram of alkali hydrolysis process

碱性水解法的主要优点是技术较成熟,操作温度较低,装置规模灵活;缺点是使用范围窄(仅适用于TBP分解),二次废物成分复杂,需要做进一步处理。

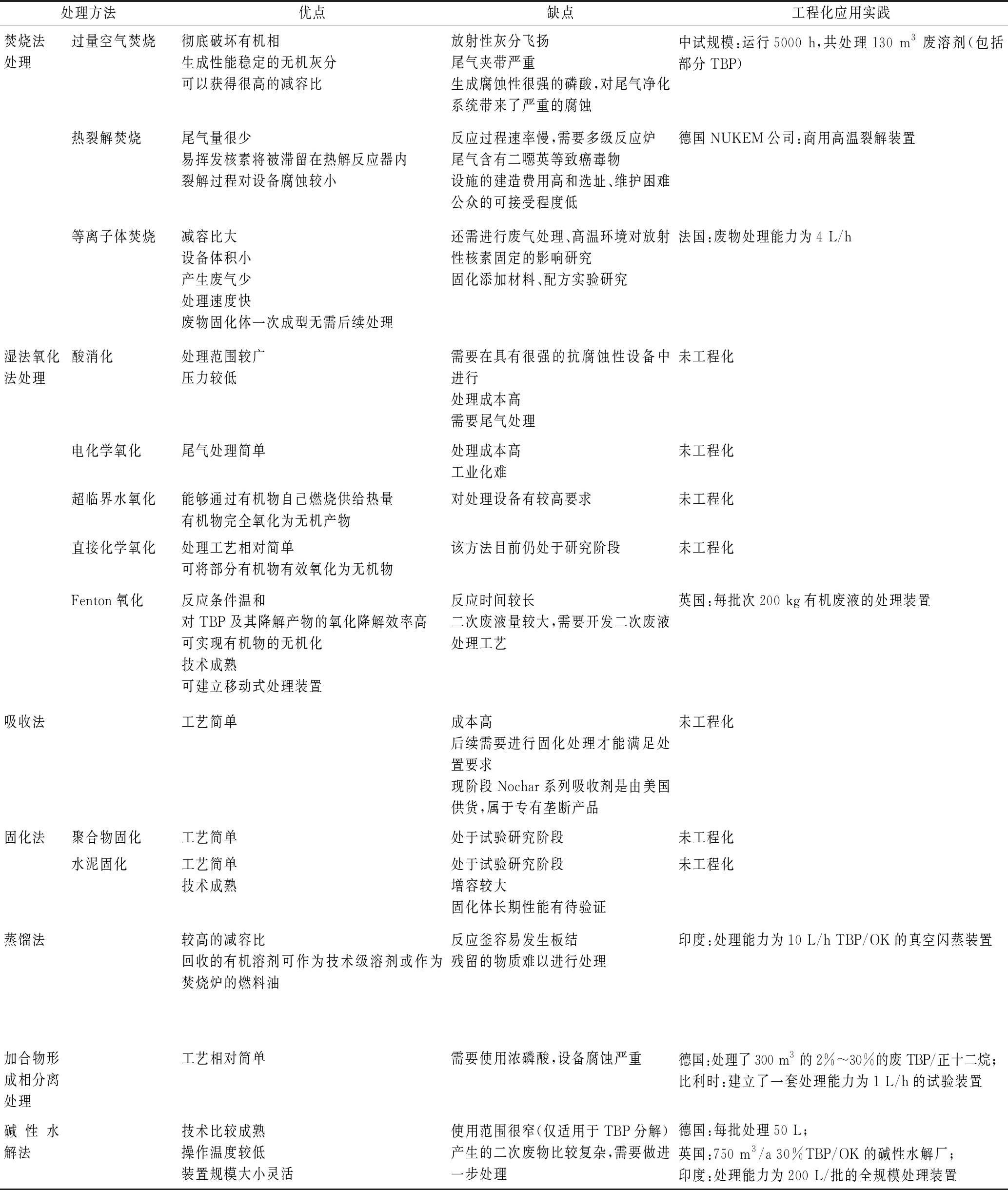

各处理方法优劣势及工程应用实例列于表1。

3 废有机相处理技术工程应用选择

一项废物处理技术的工程应用,不仅要考虑最终废物产生量少,还要考虑在实际生产中的操作运行、安全保障,更要考虑工艺的经济性。

废有机相处理技术工程应用的选择应主要考虑以下因素:

1)有效性。主要是指废有机相经处理和整备的废物体积尽可能小。如果废有机相减容处理后的废物包不能满足处置要求,还需要采用处置容器进行二次包装,则应按二次包装后的废物体积考虑。

2)成熟性。主要是指选择的处理技术尽可能经过较长时间实际生产运行的考验,可操作性好。目前放射性废有机相的处理在全世界都还是一个难题,因此在进行废有机相处理技术工程应用的选择时应特别慎重。

3)安全性:包括所用原材料的贮存和使用安全,处理过程的操作安全和反应产物的安全。

4)经济性:主要是指所选处理技术从项目建设、运行直到废物处置全过程成本分析的经济性好。对于一个工程项目来说,经济效益是必须考虑的重要因素[40]。

通过对各种废有机相处理技术的优缺点以及工程应用所需考虑因素分析,将各种处理技术分为以下2类进行讨论:

1)可以优先考虑的技术:主要包括碱性水解法、Fenton氧化技术、吸收法等。

2)经济性不佳、需要进一步研究的技术:主要包括焚烧法、加合物形成相分离法、电化学氧化法等。

4 结论与建议

通过对国内外废有机相处理相关技术的调研、分析以及工程应用的考虑,形成结论与建议如下:

1)当前大部分研究都是根据模拟废物进行的实验室研发,对核工业各单位暂存的真实废有机相研究较少。由于实验室模拟的废有机相与真实废有机相物理化学特性差别较大,因此实验室获得的工艺参数很可能不适用于真实废有机相的处理,需要加强对真实的废有机相的研究,为工程化应用奠定基础。

2)不同来源的废有机相的物理、化学性状也差别较大。例如,铀纯化和乏燃料后处理产生的废有机相的含固量、物理化学组成以及放射性水平都相差较大,因此单一处理技术可能不适用于废有机相的处理,需要几种处理技术联用。需根据源项分析,有针对性地开发废有机相的处理技术。例如,铀纯化产生的废有机相含固量高、乳化严重、降解产物含量相对较少,辐射水平较低,因此针对此类废有机相的处理可采取以下工艺:首先进行固液分离,分离后的液相可进行碱性水解,水解后分离出的煤油可进行清洁解控,对水解产物进行后续的氧化降解或固化处理。而后处理产生的废有机相固体含量相对较低,乳化情况不是很严重,但是辐射水平相对较高,辐射降解情况严重,推荐采用碱性水解法处理,水解后分离出的煤油可进行循环使用,水解产物进行后续的氧化降解处理或固化处理。

表1 国内外常用处理方法优缺点及应用情况

Table 1 The advantages, disadvantages and application status of global common treatment methods for organic solvent

处理方法优点缺点工程化应用实践焚烧法处理过量空气焚烧彻底破坏有机相生成性能稳定的无机灰分可以获得很高的减容比放射性灰分飞扬尾气夹带严重生成腐蚀性很强的磷酸,对尾气净化系统带来了严重的腐蚀中试规模:运行5000 h,共处理130 m3废溶剂(包括部分TBP)热裂解焚烧尾气量很少易挥发核素将被滞留在热解反应器内裂解过程对设备腐蚀较小反应过程速率慢,需要多级反应炉尾气含有二噁英等致癌毒物设施的建造费用高和选址、维护困难公众的可接受程度低德国NUKEM公司:商用高温裂解装置等离子体焚烧减容比大设备体积小产生废气少处理速度快废物固化体一次成型无需后续处理还需进行废气处理、高温环境对放射性核素固定的影响研究固化添加材料、配方实验研究法国:废物处理能力为4 L/h湿法氧化法处理酸消化处理范围较广压力较低需要在具有很强的抗腐蚀性设备中进行处理成本高需要尾气处理未工程化电化学氧化尾气处理简单处理成本高工业化难未工程化超临界水氧化能够通过有机物自己燃烧供给热量有机物完全氧化为无机产物对处理设备有较高要求未工程化直接化学氧化处理工艺相对简单可将部分有机物有效氧化为无机物该方法目前仍处于研究阶段未工程化Fenton氧化反应条件温和对TBP及其降解产物的氧化降解效率高可实现有机物的无机化技术成熟可建立移动式处理装置反应时间较长二次废液量较大,需要开发二次废液处理工艺英国:每批次200 kg有机废液的处理装置吸收法工艺简单成本高后续需要进行固化处理才能满足处置要求现阶段Nochar系列吸收剂是由美国供货,属于专有垄断产品未工程化固化法聚合物固化工艺简单处于试验研究阶段未工程化水泥固化工艺简单技术成熟处于试验研究阶段增容较大固化体长期性能有待验证未工程化蒸馏法较高的减容比回收的有机溶剂可作为技术级溶剂或作为焚烧炉的燃料油反应釜容易发生板结残留的物质难以进行处理印度:处理能力为10 L/h TBP/OK的真空闪蒸装置加合物形成相分离处理工艺相对简单需要使用浓磷酸,设备腐蚀严重德国:处理了300 m3的2%~30%的废TBP/正十二烷;比利时:建立了一套处理能力为1 L/h的试验装置碱性水解法技术比较成熟操作温度较低装置规模大小灵活使用范围很窄(仅适用于TBP分解)产生的二次废物比较复杂,需要做进一步处理德国:每批处理50 L;英国:750 m3/a 30%TBP/OK的碱性水解厂;印度:处理能力为200 L/批的全规模处理装置

3)当前我国产生的放射性废有机相均处于暂存状态,虽然废有机相的年产量很少,通常为5~10 m3/a,但是通过相关企业几十年的运行,积累量已经相当可观,暂存压力和安全隐患日益凸显。建议尽快开展针对不同企业产生废有机相的技术研发,并形成工程化的处理能力,解决安全隐患,保护公众健康和环境。

[1] 汪家鼎, 陈家镛. 溶剂萃取手册[M]. 北京: 化学工业出版社, 2001.

[2] International Atomic Energy Agency. Options for the Treatment and Solidification of Organic Radioactive Wastes[R]. Technical Reprots Series No.294. Vienna: IAEA, 1989.

[3] International Atomic Energy Agency. Treatment and Conditioning of Radioactive Organic Liquids[R]. IAEA-TECDOC-656. Vienna: IAEA, 1992.

[4] International Atomic Energy Agency. Advances in Technologies for the Treatment of Low and Intermediate Level Radioactive Liquid Wastes[R]. Technical Reports Series No. 370. Vienna: IAEA, 1994.

[5] International Atomic Energy Agency. Predisposal Management of Organic Radioactive Waste[R]. Technical Reports Series No. 427. Vienna: IAEA, 2004.

[6] Dussossoy J L. Incineration of Radioactive Organic Liquids[R]. Report CEC-EUR-9621. London: Graham & Trotman, 1985: 97-103.

[7] Klingler L M. Defense Waste Cyclone Incineration Demonstration Program[R]. Report MLM-2716. Miamisburg, OH: Mound Lab. 1980.

[8] Baehr W, Hempelmann W, Krause H. Incineration Plant for Radioactive Waste at the Nuclear Research Centre[R]. Report KFK-2418. Karlsruhe: Kernforschungszentrum, 1977.

[9] Dirks F, Hempelmann W. The Incineration Plant of the Karlsruhe Nuclear Research Centre: regional Solution[R]. Report CEC-EUR-9621. London: Graham &Trotman, 1985:34-47.

[10] Lewandowski K E. Savannah River Plant Incineration Demonstration[R]. Report DP-MS-83-90.Aiken, SC: Savannah River Lab, 1983.Dussossoy J L.

[11] Rwe Nukem Gmbh. Pyrolysis of Radioactive Organic Waste[R]. Products Descriptions of NUKEM. 2000.

[12] 张存平, 甘学英, 林美琼. 热解焚烧废TBP/OK料液配制[J]. 原子能科学技术, 2004,38(2): 181-184.

[13] Mabrouk M, Lemont F, Baronnet J M. Incineration of radioactive organic liquid wastes by underwater thermal plasma[J]. Journal of physics, 2012, 406(1): 1-8.

[14] Mabrouk M, Marchand M, Russello A, et al. Development of a submerged thermal plasma process for combustion of organic liquid waste[J]. Plasma Chemistry and Plasma Processing, 2015, 35(1): 45-60.

[15] 程昌明,童洪辉,兰伟.模拟放射性废树脂热等离子体处理系统设计及试验分析[J]. 高压电技术,2013,39(7):1584-1589.

[16] 徐文兵,吕永红,陈明周,等. 热等离子体处理模拟放射性废物试验研究[J]. 核动力工程,2015,36(6):175-179.

[17] 江贻满,倪国华,宋晔,等.热等离子体对模拟有机低放射性废物固化处理试验分析[J].2013, 高电压技术,2013,13(9):1750-1756.

[18] Wieczorek H, Oser B. Development and Active Demonstration of Acid Digestion of Plutonium-Bearing Waste[C] ANS Conf. Niagara Falls, Hinsdale, IL: American Nuclear Society, 1986.

[19] Balaji S, Chung SJ, Matheswaran M. Destruction of organic pollutants by cerium(Ⅳ) MEO process: a study on the influence of process conditions for EDTA mineralization[J]. Journal of Hazardous Materials, 2008,150(3): 596-603.

[20] Zoher Chiba. Mediated electrochemical oxidation as an alternative to incineration for mixed wastes[R]. WM 96 Symposia, Tucson, AZ, March 1, 1995.

[21] 成章. 废有机溶剂磷酸三丁酯(TBP)的处理研究[D]. 北京:北京化工大学,2008.

[22] 成章,王京刚,文明芬,等. 间接电化学氧化体系处理废有机溶剂[J]. 北京化工大学学报, 2008, 35(2):14-17.

[23] Christophe J, Gerard D, Turc H A. Method and device for oxidizing materials in supercritical water[P]. PCT Patent, WO200230836-A1.2002-04-18.

[24] Laura A W, Steven J B. Hydrothermal processing of radioactive combustible waste[R]. AICHE Spring Meeting, New Orleans, LA, 1998.

[25] 杨林月,张振涛. 超临界水氧化技术处理磷酸三丁酯的实验研究[J]. 原子能科学技术, 2016, 50(12):2138-2144.

[26] Cooper J F. Destruction of organic wastes by ammonium peroxydisulfate with electrolytic regeneration of oxidant[R]. Prepared for submittal to the Sixth International Conference on Radioactive Waste Management and Environmental Remediation October 12-16, 1997, Singapore, Republic of Singapoxe.

[27] Wilks J P, Holt N S. Wet Oxidation of Mixed Organic and Inorganic Radioactive Sludge Wastes from a Water Reactor[J]. Wastes Management, 1990, 10(3): 197-203.

[28] Evans D W. Treatment of Steam Generator Chemical Cleaning Wastes: development and Operation of the Bruce Spent Solvent Treatment Facility[C]//Proc. 5th Int. Symp. of Chemical Oxidation. Nashville, TN, USA. 1995.

[29] Wattal P K, Deshingkar D S, Srinivas C, et al. Combined Processes and Techniques for Processing of Organic Radioactive Waste[R]. IAEA-TECDOC-1336. Vienna: IAEA, 2003: 121-136.

[30] Miyamoto T, Motoyama M, Shibuya M. Development of Wet-oxidation Treatment System for Filter Backwash Sludge and Ion Exchange Resins[J]. WM’03 Conference, 2003, Tucson, AZ.

[31] 冀小元,云桂春. H2O2-Fe2+/TiO2-H2SO4处理废有机溶剂的研究[J]. 污染防治技术,1996,9(1&2):15-20.

[32] 刘祖发,丁波,刘珍珍,等. Fenton试剂氧化降解水体有机磷酸酯的动力学研究[J]. 亚热带资源与环境学报,2016,11 (1): 1-8.

[33] Claire-emilie vaudey SRJPDKCC. 2013. Nochar Polymers: an aqueous and organic liquid solidification process for Cadarache Lor (liquides Organiques Radioactifs)[C]//Wm2013 Conference, 1-16.

[34] 方祥洪. 模拟放射性有机废液的吸收法处理与作用机制研究[D]. 成都:成都理工大学,2017.

[35] 花榕,张志宾,刘淑娟,等. 碱矿渣胶凝材料固化废TBP的配方初步研究[J]. 原子能科学技术, 2013,47(11):1956-1960.

[36] 罗上庚,S Drobnik. 废TBP-溶剂的固化研究[J]. 核科学与工程, 1985, 5(4):332-337.

[37] 顾忠茂. 核废物处理技术[M]. 北京:原子能出版社, 2009.

[38] 陈宝生,王维国,周秀珠,等. 磷酸加合水解法分离TBP和煤油的研究[J].

[39] 丁欢,李军,金央,等. 磷酸三丁酯在碱中的降解研究[J]. 化学工程师, 2015(11):51-53.

[40] 严沧生,梁永丰,战仕全. 放射性废树脂处理技术工程应用的选择[J]. 辐射防护, 2016, 36(4):232-239.