0 引 言

我国钢铁企业多采用长流程生产工艺,从铁矿粉、煤粉等原材料加工开始,冶炼过程经由烧结、球团、炼焦、炼铁、炼钢和轧钢等一系列工序,生产工艺庞杂,排污环节众多,烟粉尘产生量巨大。2015年钢铁行业的烟粉尘总排放量为227.7万t,占工业烟粉尘排放量的18.47%[1]。钢铁行业大气污染物治理的核心是烟气的捕集和净化两部分,这就要求烟气净化系统在保证高净化率的同时,更要注重与工艺生产紧密结合,确保高捕集率,才能真正控制和减少大气污染物排放量。

钢铁行业现有在线监测措施仅设置于排放末端的烟囱上,缺少对烟气净化设施运行状态的实时监控。部分企业藉此经常关停环保设备,致使大气污染物以无组织烟气形式的大量排放。虽然烟囱监测达标,但排放总量却没有控制住,甚至上升[2-4]。

因此,亟待建立一套针对钢铁行业主要大气污染源烟气净化设施运行状态及排放效果的在线监控系统。在监测末端排放的同时,应补充完善对烟气净化设施运行状态的在线监控系统,保证其按照设计要求正常稳定运行,切实减少无组织排放,杜绝偷漏排现象[5-8]。

1 在线监控系统的总体设计

1.1 设计原则

钢铁企业烟粉尘的产生、治理及排放情况,与其生产规模、工艺配置、装备水平和烟气治理设施类型等因素紧密相关。每个钢铁企业的烟粉尘排放源构成与分布不尽相同,烟粉尘治理措施与排放情况差异较大,烟粉尘净化系统根据生产的需要,往往有着不同的服务范围和运行方式。所以,应该依据企业生产排污的实际情况,有针对性地设计试点钢铁企业的烟粉尘净化设施在线监控系统。各工艺监测数据经过独立分析处理,再汇总到全厂监控平台,统一向相关管理部门进行传输。

1.2 系统组成

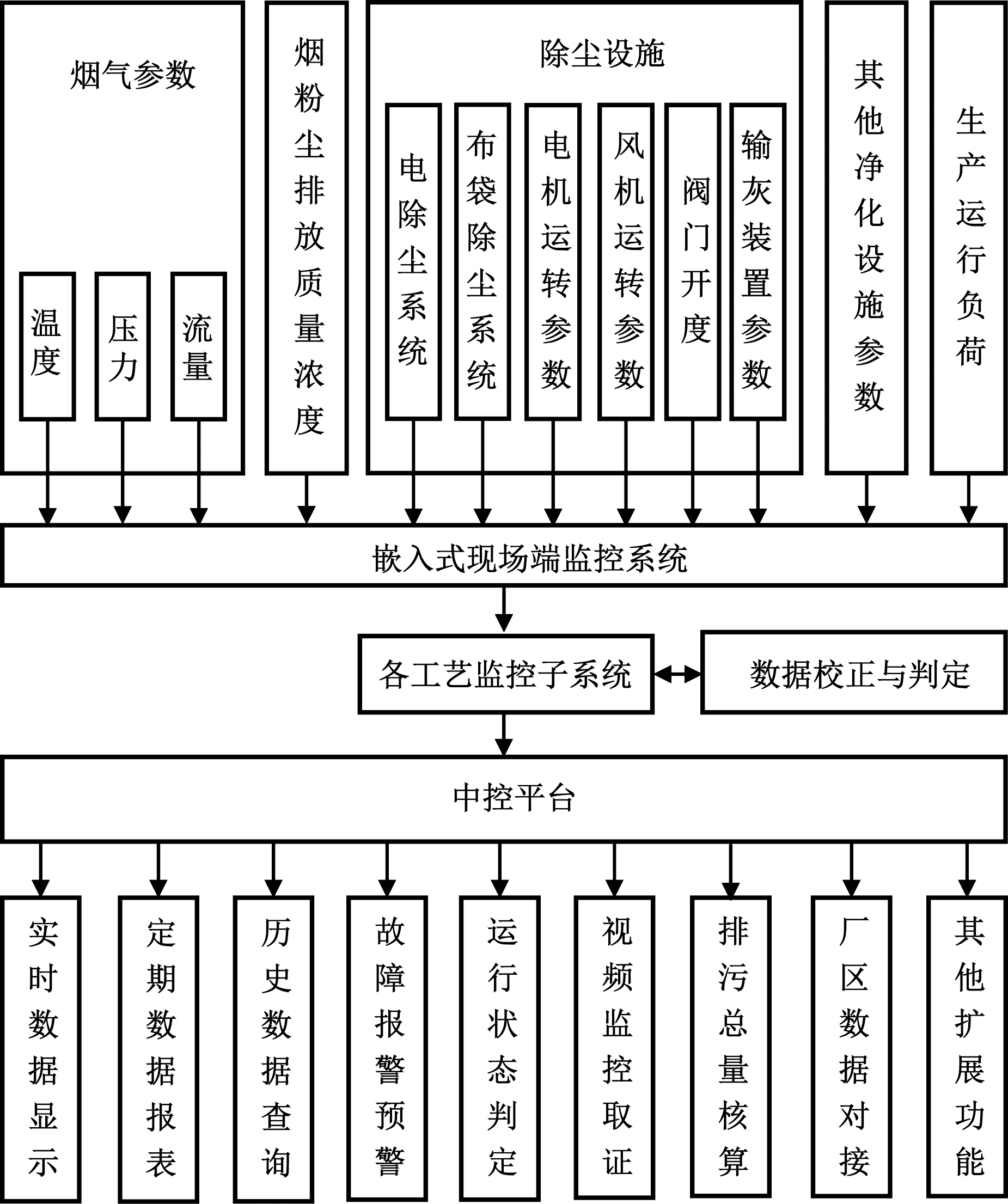

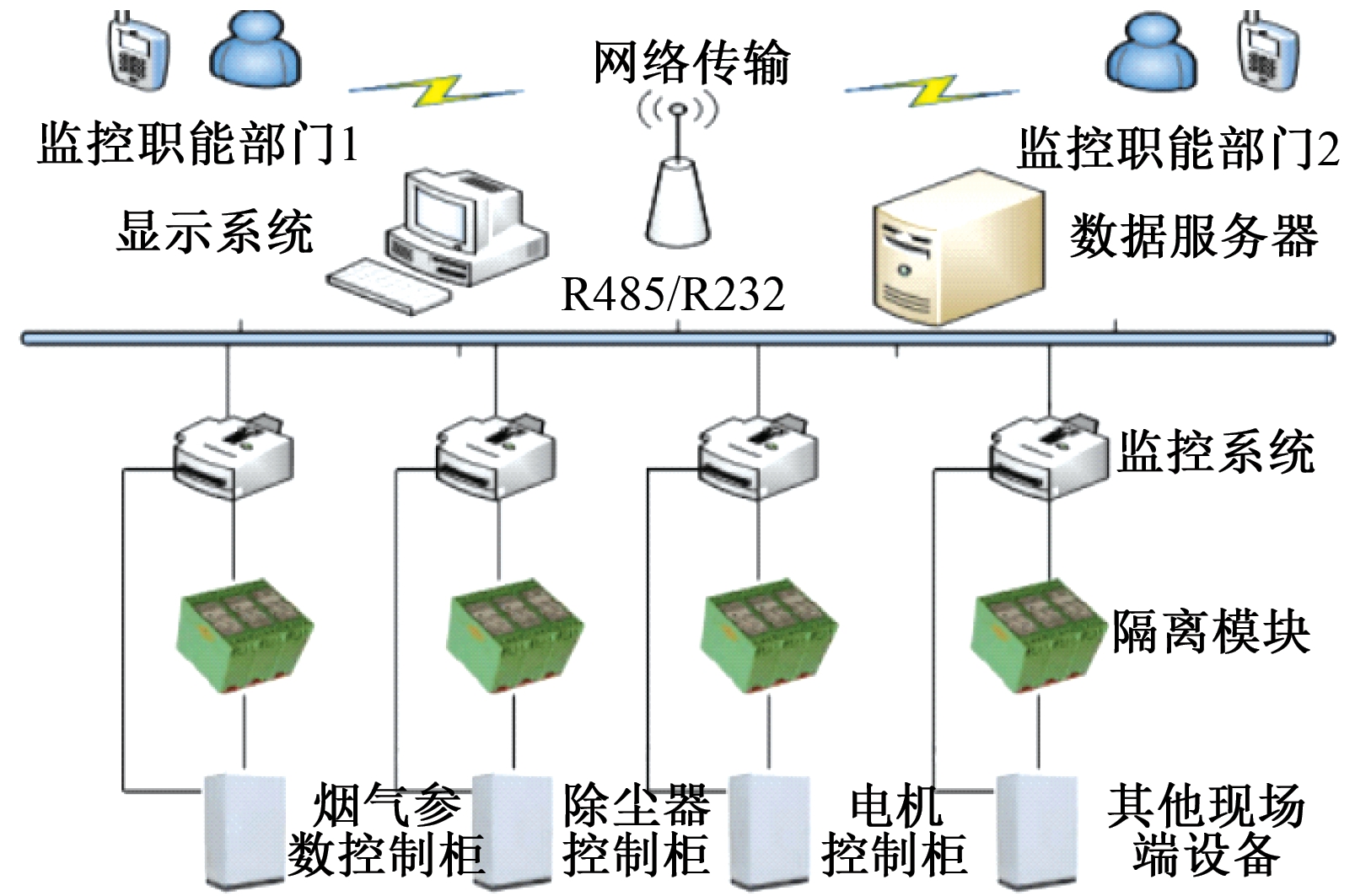

钢铁行业烟粉尘净化设施在线监控系统由嵌入式现场端监控系统、工艺监控子系统和中控平台3部分构成,如图1、图2所示。

图1 钢铁行业烟粉尘净化设施在线监控系统组成

Fig.1 Composition of online monitoring and control system for smoke dust purification facilities in iron and steel industry

图2 在线监控系统构架示意

Fig.2 Schematic diagram of online monitoring system architecture

1)嵌入式现场端监控系统。

包括钢铁生产工艺内各除尘单元的参数监测和数据采集传输。其中,参数监测的功能为实时、准确、有效地通过嵌入式技术获取各除尘单元所有净化设施运行的关键参数、烟粉尘排放质量浓度、烟气参数等监测数据;数据采集传输的功能为实时远程采集、传输并存储监测数据。

2)工艺监控子系统。

主要用于汇总分析各工艺嵌入式现场端监控系统的监测数据,可以对各工艺的现场端监测数据进行实时查询、数据显示、数据报表、视频取证、设备故障报警和预警分析等,同时可统计现场监测数据,监控排放达标,分析判定净化设施运行状态正常与否,视频监控重点净化设施的运行和烟囱排放情况,以及突发事件。

3)中控平台。

主要用于汇总多个工艺监控子系统的数据信息,统一管理,并实现与厂区生产、能源等中控系统的数据对接。具有大数据分析、智能运行管理等功能,可实现排污许可管理扩展总量核定、排污分布等多方面功能。

2 在线监控系统开发

2.1 嵌入式信号采样监测技术

在钢铁厂已有监测(控)措施基础上,综合利用烟气排放连续监测系统(CEMS)、净化设施运行参数,以及分布式控制系统(DCS)等在线监测技术,面向烧结、炼铁和炼钢等工艺的环境除尘系统,集成开发嵌入式的设备运行信号采样监测技术,为除尘系统的运行状态评价提供必要的信号和数据参数。

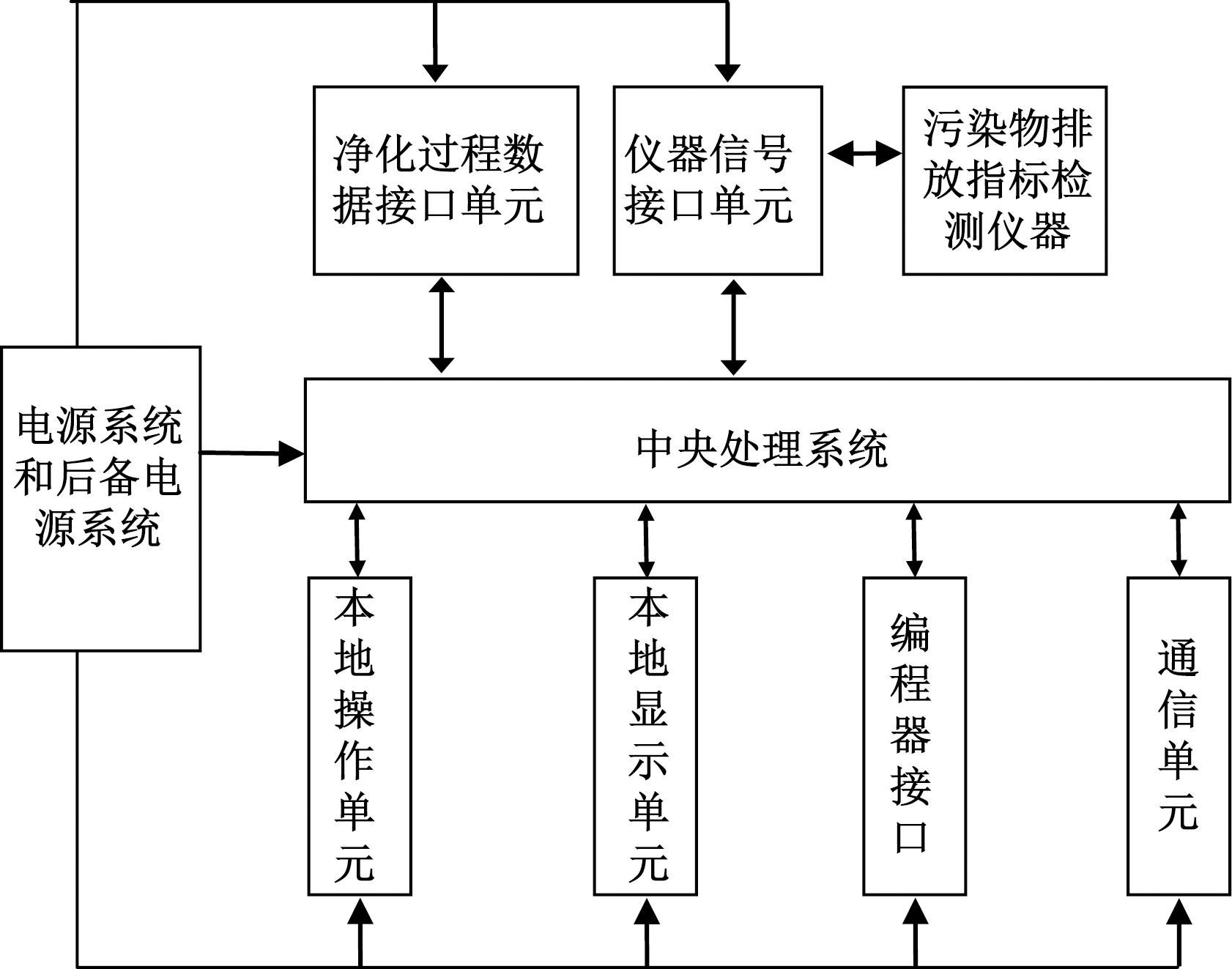

2.1.1 嵌入式监测设备结构设计

嵌入式信号采集系统包括仪表信号接口单元、净化过程数据接口单元、存储单元、通信单元、显示单元等部分,可对钢铁企业的仪器仪表、烟粉尘排放和除尘设施等进行监测,实时采集及处理各种生产设施和除尘设施的过程工艺参数,对采集的数据进行数据存储、分析处理后通过光纤或通用分组无线服务技术(GPRS)信道上报监控平台,也可以针对本地和远程设置的报警门限进行超限报警[9-10],如图3所示。

图3 嵌入式监控设备结构

Fig.3 The structure diagram of embedded monitoring equipment

2.1.2 监测仪器选取

在线监控系统中需要监测的烟气参数主要有粉尘浓度、烟气流速流量、烟气温湿度等。

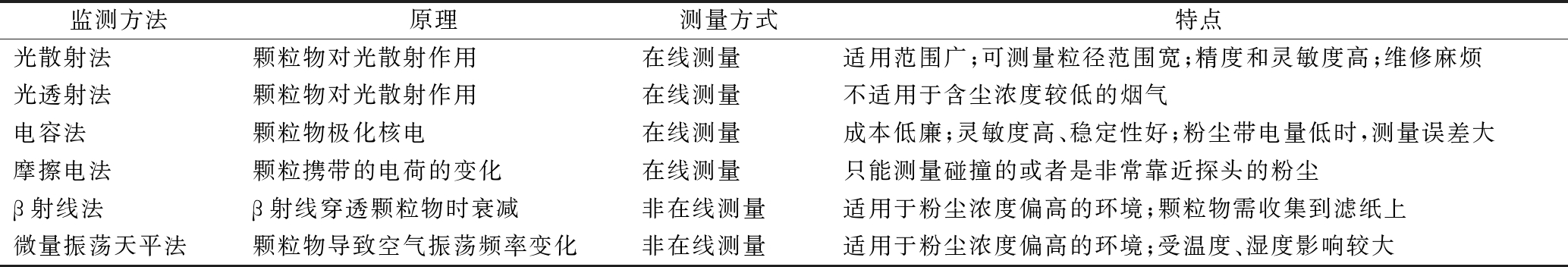

1)粉尘浓度。

传统粉尘浓度的非取样测量方法如表1所示,其中黑度法难以在线监测,而β射线法、β射线光浊度法和微量振荡天平法的成本较高,其余5种方法可用于在线监测。粉尘监测仪器有粉尘浓度传感器、粉尘采样器、直读式测尘仪等[11-12]。

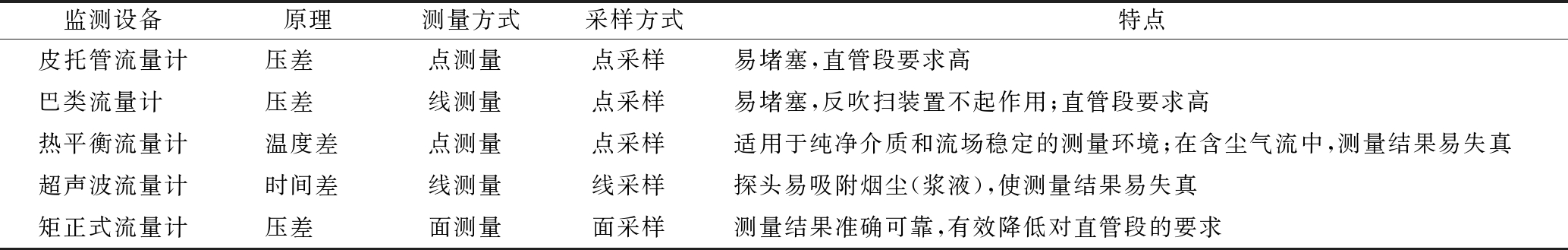

2)烟气流速流量。

烟气流量自动监控数据的准确性直接关系到污染源自动监测数据的有效性,是国家污染源排放监管的重要依据。目前可测定流速流量的监测设备如表2所示。

表1 几种主要烟、粉尘在线监测技术比较

Table 1 Comparison of several main online monitoring techniques for dust

监测方法原理测量方式特点光散射法颗粒物对光散射作用在线测量适用范围广;可测量粒径范围宽;精度和灵敏度高;维修麻烦光透射法颗粒物对光散射作用在线测量不适用于含尘浓度较低的烟气电容法颗粒物极化核电在线测量成本低廉;灵敏度高、稳定性好;粉尘带电量低时,测量误差大摩擦电法颗粒携带的电荷的变化在线测量只能测量碰撞的或者是非常靠近探头的粉尘β射线法β射线穿透颗粒物时衰减非在线测量适用于粉尘浓度偏高的环境;颗粒物需收集到滤纸上微量振荡天平法颗粒物导致空气振荡频率变化非在线测量适用于粉尘浓度偏高的环境;受温度、湿度影响较大

表2 主要流量流速监测技术比较

Table 2 Comparison of main flow and flow velocity monitoring techniques

监测设备原理测量方式采样方式特点皮托管流量计压差点测量点采样易堵塞,直管段要求高巴类流量计压差线测量点采样易堵塞,反吹扫装置不起作用;直管段要求高热平衡流量计温度差点测量点采样适用于纯净介质和流场稳定的测量环境;在含尘气流中,测量结果易失真超声波流量计时间差线测量线采样探头易吸附烟尘(浆液),使测量结果易失真矩正式流量计压差面测量面采样测量结果准确可靠,有效降低对直管段的要求

3)烟温传感器。

工业烟气温度对于粉尘的浓度、状态及脱除有着极大影响。温度传感器种类繁多,按测量方式可分为接触式和非接触式两大类,按照传感器材料及电子元件特性分为热电阻和热电偶两类。

4)嵌入式监测系统。

嵌入式监测系统是指对污染治理过程、设备运行参数和污染排放等在线数据进行监测、采集的系统。系统可以扩展其他功能,可为排污收费、排污总量核定、排污权交易及环保设施的优化运行等提供依据,其组成如图4所示。

图4 在线监控系统构造示意

Fig.4 The schematic diagram for the construction of online monitoring system

2.2 信号采集

实现钢铁行业烟、粉尘净化设施运行状态评价所需的信号采集主要使用2种方式:直接获取和间接获取。1)直接获取。通过硬接线方式从监控生产设施和除尘设施的电气仪器仪表端直接采集数据。在风机、电机等产生强电流信号的供电线路上安装电流互感器和变送器,将电流信号转换为(4~20)mA模拟量信号进行采集;现场端加装信号隔离器,在弱电流信号进入DCS/中控系统之前进行一分为二的截取。2)间接获取。通过与企业的中控系统或DCS/数据采集传输仪连接获取监控生产设施和除尘设施的运行数据和电气参数。

2.3 数据传输

在线监控数据的传输应符合HJ/T 212协议标准的要求,并通过GPRS/码分多址(CDMA)等无线方式、局域网/Internet方式,或电话线/综合业务数字网(ISDN)/非对称数字用户线路(ADSL)等方式与监控中心平台通信。

数据传输系统的硬件组成包括数据采集计算机、以太网交换器、工业可编程逻辑控制器(PLC)、DCS控制系统、云端服务器及终端。

图5 在线数据传输系统组成

Fig.5 The structure of the online data transmission system

1)数据采集计算机:主要功能为:①采集工厂自动化系统的数据;②将采集后的数据通过GRPS工业数据传输单元(DTU)发送至服务器发送的云端服务器;③对采集的数据进行预处理,比如平均值计算、报警计算,数据报表等;④接收云端发来的下行操作指令,并下发到现场自动化系统。

2)以太网交换机:安装在现场机柜内,主要功能是将其他自动化系统和现场控制计算机链接到一个局域网内,在现场控制计算机和其他自动化系统之间建立物理通信链路。

3)工业PLC:用以完成在线分析仪器外围设备的监测和自动控制。

4)DCS控制系统:通过钢铁厂内已有的DCS系统或其他自动化系统提供标准的通信支持,比如工业标准工程控制服务器(OPC Server)等,完成数据获取及传送。

5)云端服务器:系部署在公网的一台具有独立公网IP的服务器,运行在线监控系统软件,其主要功能是:收集数据采集计算机发送的数据并更新到数据库中;对外提供访问服务;用户访问权限管理;用户组画面管理;手机客户端消息推送服务。

6)终端:支持Windows及Android手机等终端。运行在线监控系统软件,主要功能是:登录云端服务器,下载系统画面;通过画面查看各烟粉尘净化设施的运行情况;监测数据历史趋势(曲线)查看;接收云服务器推送的报警消息,并打开相关画面。

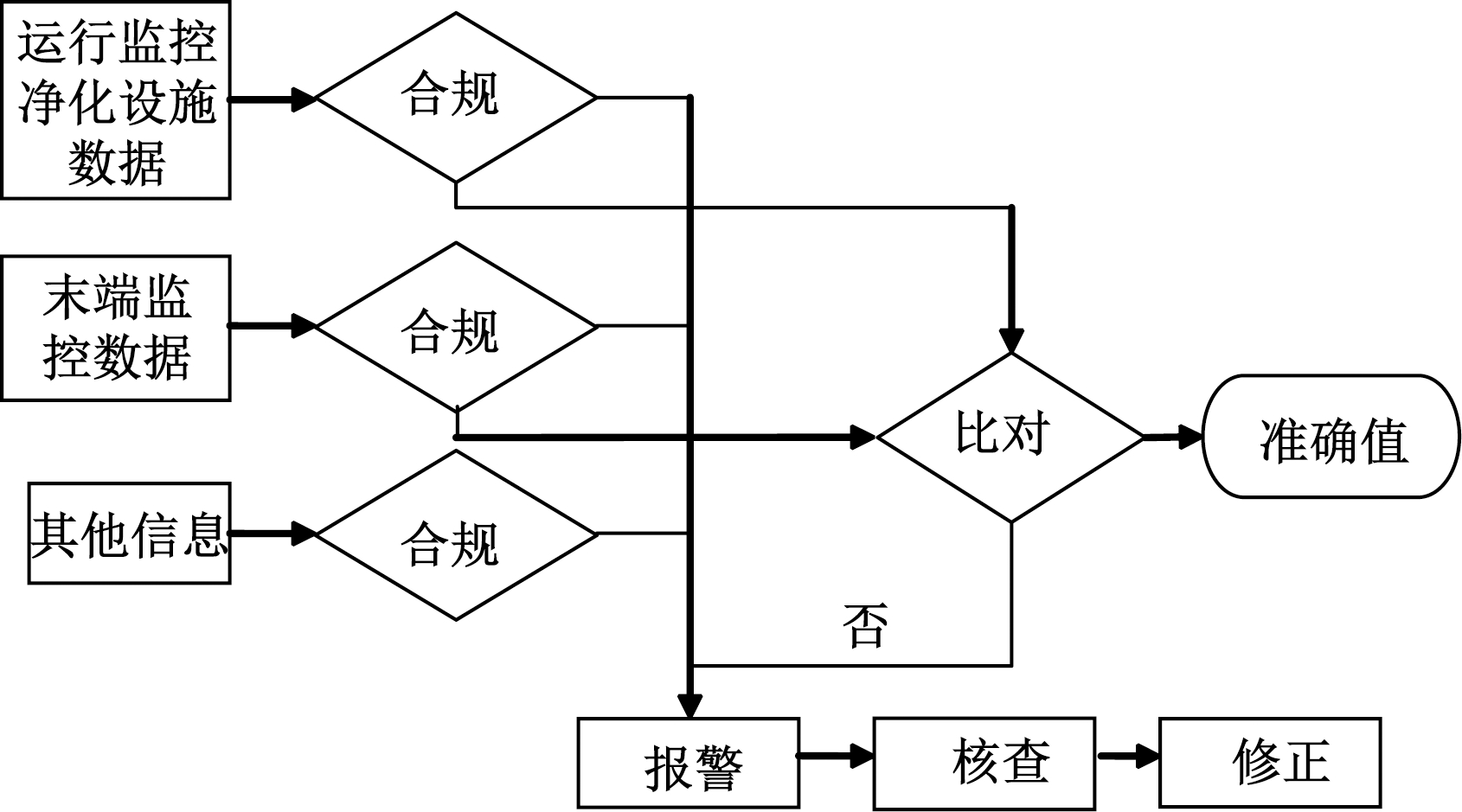

2.4 数据校正

在线监控系统数据校正包括:1)烟粉尘净化设施有效运行判定;2)末端监控数据的有效性佐证;3)数据修订。在末端监控数据有效性判别的基础上,将所发现的逻辑不一致数据予以标识,通过现场核查确定数据逻辑不一致源于末端监控设备时,可利用设施运行监控数据进行反推得出理论排污数据,对无效数据进行较为精准地修正,原理如图6所示。

图6 数据有效性判定与修正原理

Fig.6 The principle diagram of data validity determination and correction

2.5 数据安全

为确保在线监控系统的数据传输实时、可靠,采用以下措施确保数据安全:

1)原始数据经过加密发送,使得接入互联网的现场站和服务器具有一定的防网络攻击功能,保证服务器和现场站系统的安全稳定运行。

2)协议具有数据校验功能,防止数据经过互联网几层路由后可能的误码。保证数据传输的可靠性,正确性。

3)网络协议采用特殊算法的动态验证码机制,使得协议具有一定的防网络攻击功能,保证了服务器和现场站系统的安全稳定运行。

4)事件数据发送具有丢包重发机制,保证关键数据的可靠性和实时性。

2.6 系统功能

1)实时监控与运行评价。

在线监控系统可以直观方便地显示监控钢铁企业烟、粉尘净化设施的运行状态与排放情况,通过对实时监测数据的分析、计算与比对,得出烟、粉尘净化设施运行状态与排放效果评价指标,显示钢铁企业烟、粉尘排放最终效果,预警设备运行异常及排放超标。

2)报警信息与数据记录归档。

报警信息与数据记录归档系统将所有监测系统中的报警记录、设备运行状态及参数数据,按系统及监测设备名称、日期进行周期性自动记录,以Excel文件格式进行保存,生产数据报表,方便用户进行数据处理、比对和挖掘分析。

3 总 结

目前,我国钢铁企业的烟、粉尘监测措施仅针对烟囱排放,缺少对除尘设施运行状态的监控和管理。因此,亟须在现有末端排放监测系统的基础上,充分利用企业现有烟气参数、设备运行DCS及生产和物流信息,集成开发嵌入式的烟、粉尘净化设施运行监测技术,研发烟、粉尘净化设施信号的采集、传输、存储与数据分析处理关键技术,完善在线监控平台,实现烟、粉尘净化设施运行状态与排放效果的双在线监控。

以钢铁行业现有大气环境监管系统为基础,开发通用化的烟、粉尘净化设施运行状态及排放效果在线监控软件,实现其与三级监管平台的有效对接,保证净化设施运行状态与排放效果的双在线监控,建立一套集嵌入式数据采集、传输、处理与智能分析技术于一体的钢铁行业烟、粉尘净化设施运行状态及排放效果在线监控系统,为国家环保部门的大气环境监管和企业的环保设施运营提供技术支撑。

[1] 2015年环境统计年报[EB/OL]. http://www.zhb.gov.cn/gzfw_13107/hjtj/hjtjnb/.

[2] 王珲. 钢铁行业大气污染物监测技术发展现状[C]∥2015年中国环境科学学会学术年会论文集(第1卷),2015:3.

[3] 梁宝瑞. 钢铁企业大气污染物及治理措施[C]∥铁合金矿热炉电极炉衬及环境保护煤气综合利用技术论文集,2017:7.

[4] 常颖,刘文敬,王振国,等.烟气在线监测系统现状及思考[J].计测技术,2016,36(3):1-4,27.

[5] 黄钟霆,龚道新,吴小平,等.火电厂烟气在线监测系统存在的主要问题及进一步加强在线监测工作的建议[J].中国环境管理干部学院学报,2010,20(1):62-65.

[6] 刘洪涛.燃煤火电厂烟气在线监测系统与节能减排优化研究[J].内燃机与配件,2017(23):139-140.

[7] 杨凯,周刚,王强,等.烟尘烟气连续自动监测系统技术现状和发展趋势[J].中国环境监测,2010,26(5):18-26.

[8] 于世利. 分布式烟气连续监控系统的设计与实现[D].武汉:华中科技大学,2016.

[9] 陈勇,吴琳,曾昭健,李先祥,等.烟气脱硫过程在线监控系统设计与应用[J].计算技术与自动化,2017,36(1):40-45.

[10] 徐腊梅,陈明.基于GPRS的烟气在线监测系统设计[J].软件导刊,2010,9(2):70-72.

[11] 朱卫东,朱建平,徐淮明,等.烟气排放连续监测系统的烟气参数在线监测技术[J].分析仪器,2011(1):83-88.

[12] 杨威. 烟气在线监测系统(CEMS)在环境管理中的应用研究[D].大连:大连理工大学,2013.