0 引 言

转炉一次干法除尘技术是一种先进的转炉煤气除尘与回收工艺,其烟气净化效果、能耗、工厂占地面积等方面都明显优于传统的OG湿法除尘技术[1-2],是国际上公认的转炉一次除尘发展方向[3]。

转炉一次干法除尘在我国已得到广泛应用,总体来说系统运行稳定,与OG湿法除尘相比优势明显,但仍存在一些问题。引进的国外技术不能很好地适应国内转炉冶炼工艺。国外的工艺参数计算过于理论化,未能考虑国内转炉冶炼的实际情况,如转炉出钢量高于公称容量、冶炼节奏快、原辅料成分复杂且加料集中快速等因素,导致设备的设计能力偏小,不能与转炉实际冶炼情况相适应,从而使转炉一次干法除尘系统频繁出现问题,严重影响了转炉的正常生产,限制了转炉产量的提升,影响了整体经济效益。

1 现状分析

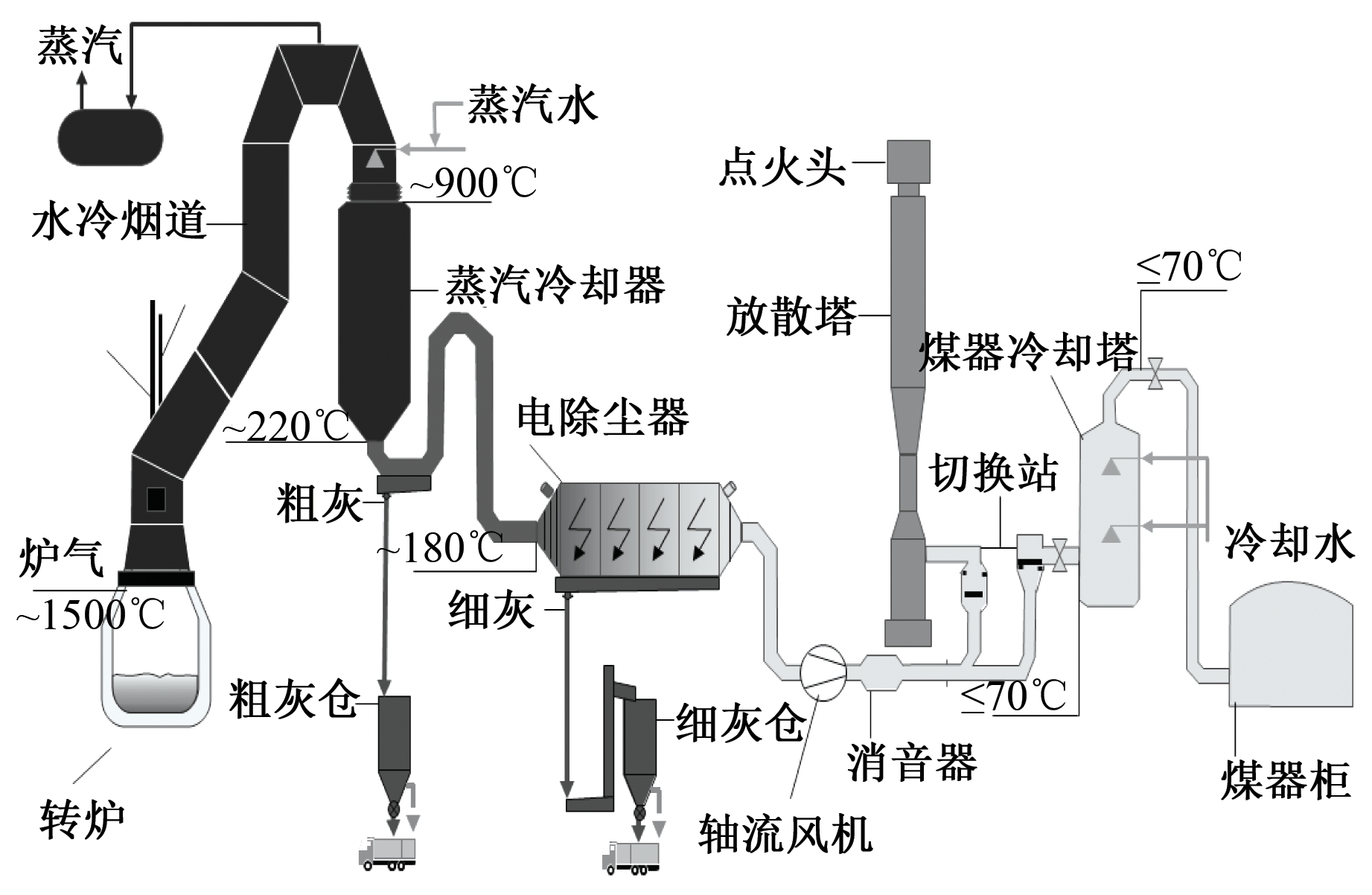

上海梅山钢铁股份有限公司二炼钢4号、5号转炉一次除尘LT系统于2012年4月开始陆续热试投产,除尘工艺设计及关键设备引进GEA公司技术和工艺及装备,工艺流程如图1所示。投产至今,吹氧量从初期48000 m3/h升至53000 m3/h,年产量从410万t升至490万t。表1所示为转炉产能、吹氧量提升前后烟气量的变化。生产方面,如为降低炼钢成本,将LT粗细灰制成冷压球,供转炉使用,使冷压球吨钢消耗值翻倍,在入炉过程中,部分冷压球二次破碎也增加了烟气含尘量,冷压球制作黏结剂含有化学物质,也使烟气的成分更复杂。自投产以来,产能提升以及转炉加料的变化,导致转炉一次烟气量变大、烟气中粉尘含量变大,现有一次干法除尘系统设备能力与转炉现有冶炼工艺不匹配,出现了蒸发冷却器内壁及底部香蕉弯入口处积灰结垢严重、静电除尘器入口分布板积灰严重、荒煤气管道积灰严重等问题。2017年4月,5号转炉蒸发冷却器清理积灰约230 t;2017年5月,4号转炉蒸发冷却器清理积灰约200 t;2017年11月,5号炉房顶水平段荒煤气管道,清理积灰约250 t。

图1 转炉一次干法除尘系统的工艺流程

Fig.1 Process flow diagram of dry dedusting system for converter

表1 转炉产能、吹氧量提升前后烟气量的变化

Table 1 Change of gas volume before and after increase of converter capacity and oxygen blowing

m3/h

吹氧量480005200053000计算最大烟气量157500167000169000

转炉一次除尘LT系统出现的问题已对正常生产造成了很大的影响,不利于炼钢成本的降低和产能的提升,亟须对现有LT系统进行升级改造。

2 LT系统积灰结垢原因分析及解决问题的方向

2.1 蒸发冷却器内壁结垢积灰原因分析

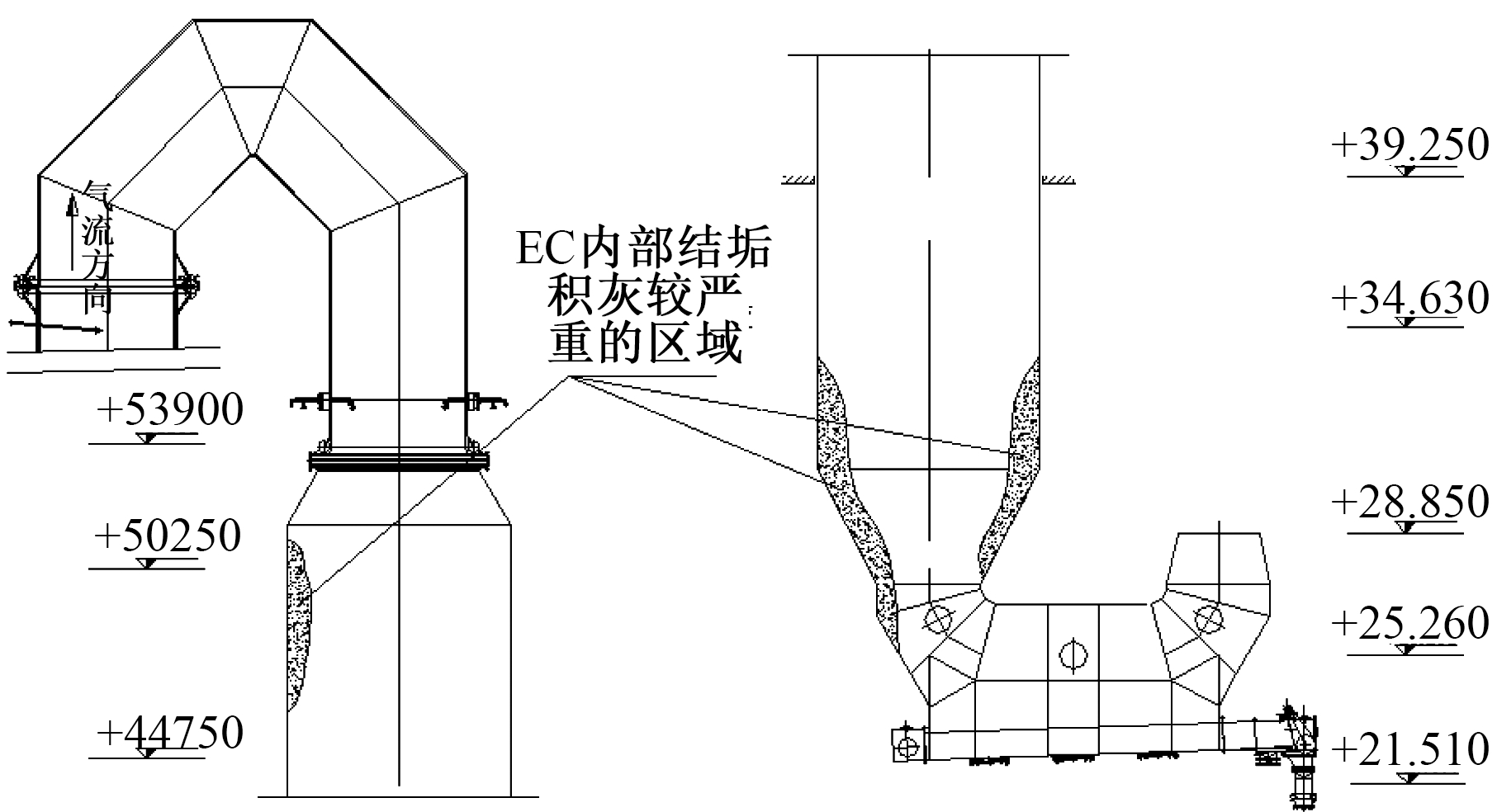

经现场技术交流、信息采集及相关照片分析,二炼钢蒸发冷却器内部结垢积灰较严重的区域如图2所示。

图2 蒸发冷却器内部结垢积灰较严重的区域

Fig.2 The area of serious dust accumulation in evaporative cooler

造成蒸发冷却器内壁结垢积灰的原因是其内部喷枪喷水后湿壁现象的发生,其直接原因是喷枪喷水在蒸发冷却器内部不能完全蒸发,烟气中的细小液滴在流场作用下发生撞壁,进而黏附积灰,在高温状态下发生层结。CFD模拟结果表明:蒸发冷却器背风侧上部区域内壁及蒸发冷却器直筒段底部和香蕉弯入口锥段区域内壁结垢积灰。

1)蒸发冷却器背风侧上部区域内壁结垢积灰的原因分析:

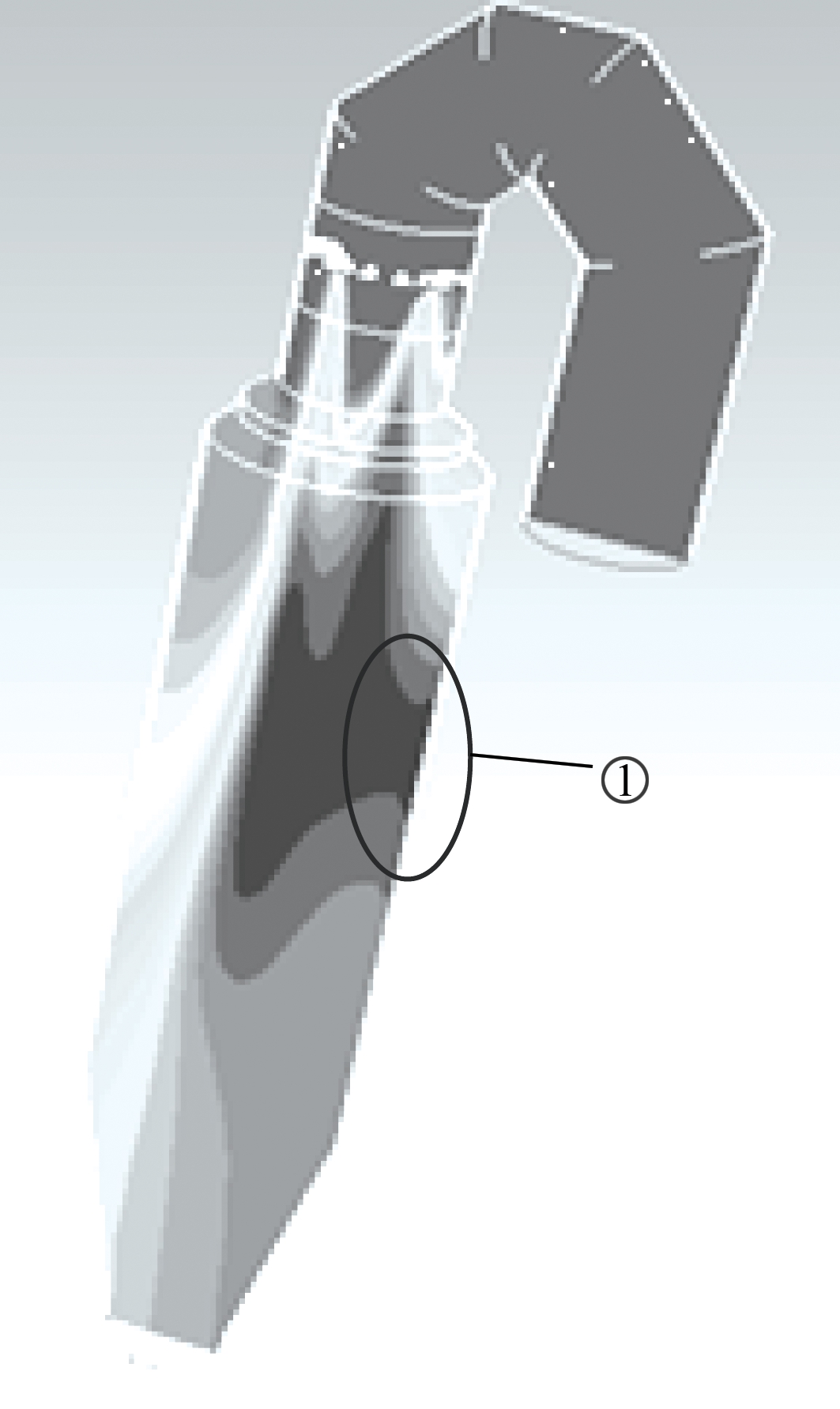

从蒸发冷却器温度流场云图(图3)可以看出:在蒸发冷却器背风侧上部区域易形成烟气低速低温区,在喷枪喷水雾化效果良好的情况下喷水可完成蒸发。一旦喷嘴状态发生变化,包括水路喷孔的变化以及蒸汽喷孔的变化,两者任何一个方面的变化都可能引起喷嘴不能按照原设计雾化粒径和角度喷水,甚至可能出现严重的同设计角度相反的斜喷现象。该现象发生后,喷水不能完成蒸发,易在喷枪安装位置以下4~8 m 甚至更广的范围内,在烟气流速相对缓慢和温度相对偏低的背风侧上部区域,形成灰尘黏附层结现象(见图3中①处)。

注:①灰尘黏附层结现象。

图3 蒸发冷却器温度流场云图

Fig.3 Cloud chart of temperature flow field in evaporative cooler

2)蒸发冷却器直筒段底部和香蕉弯入口锥段区域内壁结垢积灰的原因分析:

蒸发冷却器蒸发容积设计预留余量不足,在瞬时烟气量增大或蒸发冷入口烟气温度升高的情况下,喷水量增加,液滴不能完全蒸发。

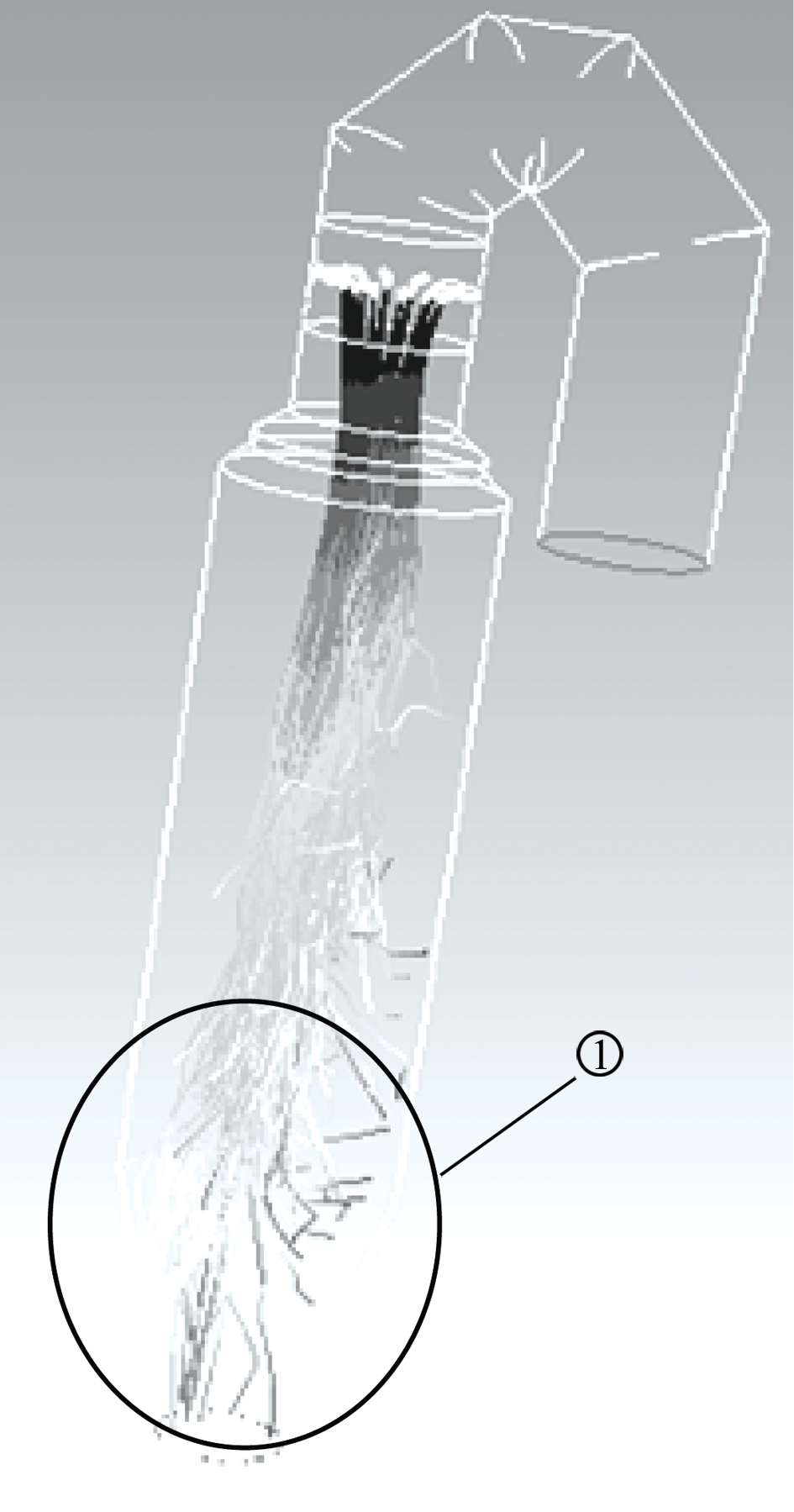

周期使用下,喷枪老化、堵塞等,易造成喷枪喷嘴雾化粒径的变大,进而使得喷枪喷水在蒸发冷却器内蒸发速度降低,在雾滴到达蒸发冷却器直筒段底部甚至香蕉弯入口锥段时,不能完全蒸发,喷枪雾化效果变差。未完全蒸发的液滴与黏附性较强的粉尘混合后,在到达蒸发冷却器直筒段底部和香蕉弯入口锥段时发生撞壁现象,形成烟尘黏附层结现象,如图4中①处。

注:①烟尘黏附层结现象。

图4 蒸发冷却器内部不同粒径液滴轨迹

Fig.4 Droplet trajectories of different particle sizes in evaporative cooler

2.2 静电除尘器入口分布板、荒煤气管道结垢积灰原因分析

静电除尘器入口3层分布板粘灰的原因是:经蒸发冷却器降温后的烟气中含有未蒸发的液滴,在到达静电除尘器入口分布板时,未蒸发的液滴混合烟尘中石灰等容易发生结垢的成分黏附在入口分布板上。

连接蒸发冷却器和静电除尘器的荒煤气管道也发生了严重粘灰现象,原因有:1)与静电除尘器入口分布板粘灰原因相同;2)蒸发冷却器的严重积灰造成系统烟气流动阻力增大,一次除尘风量降低,在荒煤气管道中烟气流速降低,导致粉尘沉降积灰。

以上2种现象也反映了在蒸发冷却器内喷水量过多且蒸发不完全时的状况。

2.3 解决问题的方案

综上分析,解决问题的方案如下:

1)蒸发冷却器背风侧上部区域内壁结垢积灰:原LT系统蒸发冷却器喷枪在末段烟道上的位置设计合理。因此,在转角烟道上增加观察人孔,更换喷枪时通过观察人孔调整插入深度和角度,并通过观察人孔观测喷枪雾化效果。在喷枪的冷却水支管上增加电磁流量计,实时测量喷枪支管的冷却水流量,既可以判断喷枪喷嘴是否堵塞,也可以根据温度场调节每支喷枪喷水流量。

2)蒸发冷却器直筒段底部和香蕉弯入口锥段区域内壁结垢积灰:通过以上分析,首先尝试更换一批新喷枪,但蒸发冷却器底部结垢积灰现象无明显改善,同时对新旧喷枪进行了检测,雾化效果均较好。基本可排除是喷枪雾化粒径变差造成的蒸发冷却器直筒段底部和香蕉弯入口锥段区域内壁结垢积灰的可能性。因此,解决问题的方向应重点从蒸发冷却器蒸发容积设计预留余量不足方面着手。

3 蒸发冷却器设计参数核算

按LT系统提升改造后,转炉目标年产量为520万t,最大出钢量为280 t,最大吹氧量为69000 m3/h,核算蒸发冷却器能力。

3.1 烟气量核算

根据吹氧量69000 m3/h、二次燃烧系数0.1,并考虑矿石带入的烟气量,依据经验公式计算出的烟气量为206314 m3/h。

3.2 蒸发冷却器尺寸核算

1)蒸发冷却器直径的核算。

蒸发冷却器原设计直径为6.5 m。如图5所示,蒸发冷却器中心轴线区域流速高,筒壁附近区域流速低,换热效率低,同时,局部会存在死角区域,浪费蒸发容积,导致蒸发冷却器的使用效率低。即蒸发冷却器的直径过大,筒壁附近区域基本没有蒸发功能。但其直径也不能过小,故应在保证蒸发容积及烟气流速的情况下,选择合理的蒸发冷却器直径,使筒体内的烟气分布相对均匀。

根据理论计算结果并结合实际工程经验,蒸发冷却器原设计直径偏大,应适当减小其直径。

注:①低速区,面积过大,易形成大涡流;②转折区,平缓过渡,减少涡流。

图5 蒸发冷却器内烟气速度场分布

Fig.5 Velocity distribution of gas in evaporative cooler

2)蒸发冷却器直筒段高度核算。

蒸发冷却器原设计直筒段高度为20.8 m。根据理论计算结果并结合实际工程经验,蒸发冷却器原直筒段高度偏小,应适当增加。

3)蒸发冷却器出口锥段角度核算。

蒸发冷却器原设计出口锥段角度为55°。关于出口锥段角度,直筒段与锥段接口处转折角度不宜过大,如过大,易形成死角,产生涡流,如图5所示,易导致粉尘黏附积灰,也不利于干灰的下落进入香蕉弯。从图2可以看出:锥段角度过大,易积灰,积灰后形成的锥段角度变小,积灰不再进一步增加,这说明底部锥段积灰后形成的角度是合适的设计角度。

根据理论计算结果并结合实际工程经验,蒸发冷却器原设计出口锥段角度偏大,应适当减小其出口锥段角度。

按LT系统提升改造后转炉最大出钢量280 t,最大吹氧量69000 m3/h考虑,根据理论计算结果并结合实际工程经验,在蒸发冷却器原设计尺寸基础上,应适当减小蒸发冷却器的直径,适当增加蒸发冷却器的直筒段高度,适当减小蒸发冷却器的出口锥段角度。综合考虑二炼钢现在的厂房结构,建议将蒸发冷却器高度增加5 m并适当减小蒸发冷却器出口锥段角度。

4 工程经验总结分析

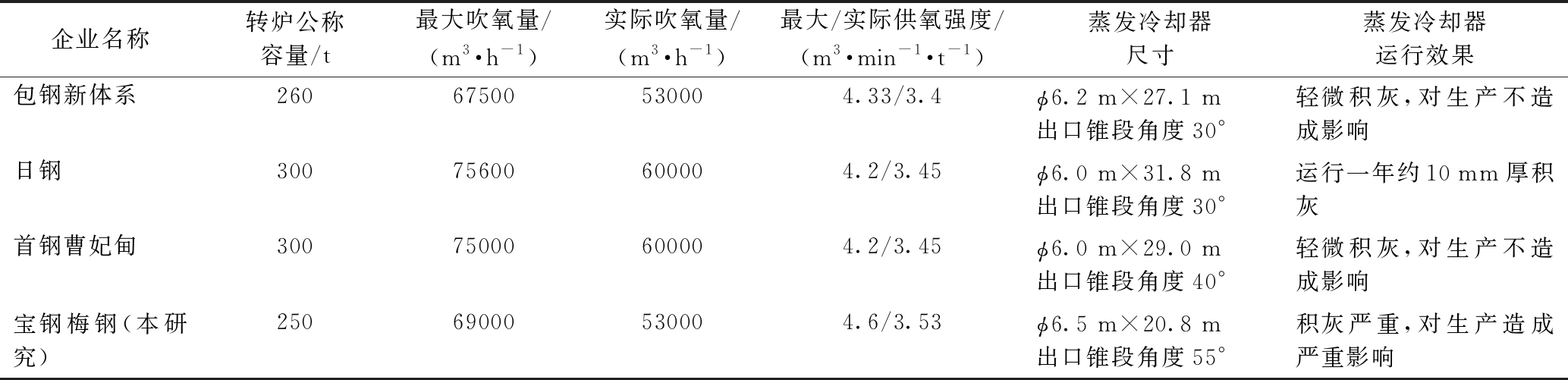

表2总结了国内钢铁企业部分250 t以上转炉蒸发冷却器设计尺寸及运行效果。

表2 国内钢铁企业部分250 t以上转炉蒸发冷却器设计尺寸及运行效果

Table 2 Designed size and operation effect of evaporative coolers for converters over 250 t in China’s iron and steel enterprises

企业名称转炉公称容量/t最大吹氧量/(m3·h-1)实际吹氧量/(m3·h-1)最大/实际供氧强度/(m3·min-1·t-1)蒸发冷却器尺寸蒸发冷却器运行效果包钢新体系26067500530004.33/3.4ϕ6.2 m×27.1 m出口锥段角度30°轻微积灰,对生产不造成影响日钢30075600600004.2/3.45ϕ6.0 m×31.8 m出口锥段角度30°运行一年约10 mm厚积灰首钢曹妃甸30075000600004.2/3.45ϕ6.0 m×29.0 m出口锥段角度40°轻微积灰,对生产不造成影响宝钢梅钢(本研究)25069000530004.6/3.53ϕ6.5 m×20.8 m出口锥段角度55°积灰严重,对生产造成严重影响

通过与表2中250 t以上转炉一次干法除尘的蒸发冷却器的设计尺寸和运行效果进行对比,可知:二炼钢4号、5号转炉一次除尘LT系统的蒸发冷却器设计高度不足,导致蒸发冷却器内壁及底部香蕉弯入口处积灰结垢严重、静电除尘器入口分布板积灰严重、荒煤气管道积灰严重。

5 结 论

本文对上海梅山钢铁股份有限公司二炼钢4号、5号转炉一次除尘LT 系统的蒸发冷却器严重积灰问题,从两方面进行了分析,一是理论计算,二是与国内其余钢厂部分250 t以上转炉一次干法除尘的蒸发冷却器的设计尺寸和运行效果进行对比,得出如下结论:

1) 蒸发冷却器严重积灰的原因是最初的蒸发冷却器直筒段设计高度不足。

2) 解决方案是将蒸发冷却器的直筒段高度增加5 m。

由该案例可知,在以后的转炉一次干法除尘项目中,初始设计阶段要保证蒸发冷却器直筒段的设计高度和蒸发余量。

[1] 巩婉峰. 转炉一次除尘新OG法与LT法选择取向探析[J]. 钢铁技术,2009(4):46-50.

[2] 邢文伟,徐蕾. 转炉煤气半干法除尘系统工艺 [J]. 冶金动力,2012(4):22-24.

[3] 郭红,程红艳,陈林权. 国内转炉一次烟气除尘技术及其发展方向[J]. 炼钢,2010,26(3):71-74.