0 引 言

由于全球化石燃料的短缺以及人们对环境保护意识的逐渐增强,发展新能源汽车正逐渐成为人们的共识。我国自2009年起推广使用新能源汽车,近几年国家对新能源汽车开始大力扶持,2015年起连续3年产销量和保有量居世界第一,根据公安部交管局数据统计,截止到2017年底,我国的新能源汽车保有量为153万辆。动力电池用于新能源汽车时,使用寿命一般为3~5年,中国汽车技术研究中心根据相应的报废标准进行预测,2020年中国新能源汽车动力电池累计报废量将达到17万t左右[1-3]。在动力电池的技术走向中,镍钴锰酸锂三元及多元正极材料作为新型电池正极材料,以其特有的低成本、高性能、轻污染等优点,逐渐取代钴酸锂(LiCoO2),成为动力锂离子电池(LIBs)最广泛使用的正极活性材料之一。报废的三元电池中含有许多有毒有害物质(如六氟磷酸锂LiPF6),如不进行正确的处理处置,将会对环境和生态系统造成极其严重的污染和危害。三元电池正极材料主要包括镍钴锰酸锂(NCM,LiCoxMnyNi1-x-yO2)和镍钴铝酸锂(NCA,LiCoxMnyAl1-x-yO2),其中含有大量贵金属,如Co、Ni、Mn、Li等,从另一方面来说,也是一种重要资源。因此,对于报废三元电池无害化及资源化的回收再利用成为当前国内外研究的热点[4-5]。

1 三元电池组成结构

三元电池和其他LIBs的组成相同,主要包括外壳、正极、负极、有机电解质和隔膜等。正极、负极和隔膜之间通过压缩来实现电接触。一般来说,三元电池的负极通常是涂有负极活性物质(石墨)、水溶性黏合剂丁苯橡胶(SBR)和添加剂等混合物的铜板。同样地,正极是涂有正极活性物质(NMC、NCA等)、 有机黏结剂(聚偏二氟乙烯(PVDF)、聚四氟乙烯(PTEE))和添加剂的混合物的铝板。隔膜一般为多孔聚乙烯或聚丙烯。电解液由电解质和有机溶剂组成,电解质通常为1 mol/L的LiPF6,有机溶剂多为碳酸酯类[6]。

2 报废三元电池回收处理技术

三元电池的回收主要集中在从正极材料中回收Al、Co、Li、Mn和Ni等高价值金属;对于负极活性物质的回收,一般采用室温下超声即可将活性物质和铜箔成功分离。然而,由于回收经济性不高的原因,关于电解质的回收鲜有报道。三元电池的资源化过程可以分为4个步骤:放电拆解、正极活性物质和集流体的分离、正极活性物质的浸出、产物的回收。

2.1 放电和拆解

报废的三元电池仍有部分残留电量,因此,在回收过程中首先需进行放电或失活等预处理,以保证下一步拆解的安全。报废三元电池的放电方法主要包括物理放电和化学放电。化学放电通常是通过盐溶液浸泡的方式使电池短路,从而释放剩余电量。物理放电主要是通过放电器放电的方式达到对电池快速放电的目的。

谢英豪等[7]以报废动力LIBs电池为研究对象进行物理和化学放电研究,发现电池电压需放电至1 V以下才可实现安全拆解,高于1 V时,拆解过程会产生火星,易引发火灾。物理放电适用于较完整的电池,但放电不彻底,而且放电后电压反弹,后续拆解仍存在一定危险。化学放电适用于绝大多数电池的放电,且放电较彻底,但放电周期长同时放电后会产生大量含氟废水,对环境造成一定污染。因此放电过程中可采用物理化学放电结合的方式,实现安全快速放电,对于放电后产生的废水可以考虑加入适量碱进行中和。史红彩[8]采用充放电设备结合盐溶液浸泡的方法对报废三元电池进行放电处理。由于三元电池容量较大,报废后剩余电量相对较多,因此首先采用放电设备对报废三元电池进行粗略放电至1 V以下,然后置于5 mol/L的NaCl溶液中浸泡2 h,达到完全放电的目的,为后续的拆解过程提供安全保障。整个放电过程需在通风橱中进行。

在对正极活性物质进行分离之前,需对电池进行适当的破碎或拆解。对于常规小体积、质量轻且单体容量较小的电池,已经有较成熟的拆解技术,主要是采用破碎分选的方法对其进行拆解。但三元电池容量较大,从安全方面考虑,目前尚未对其进行规模化拆解[9]。在实验室研究中,通常将报废动力电池进行切边处理,除去钢壳后,采用手工拆解的方式将卷绕在一起的正负极极片分离开来,以便于后续研究。

2.2 正极活性物质和集流体的分离

为了便于后续金属的浸出,需要对拆解得到的电极材料进行预处理,以实现活性材料和集流体的分离。三元电池的活性材料通过粘结剂黏结于集流体,负极的粘结剂通常为水溶性的丁苯橡胶,采用超声浸泡的方法即可轻易去除,从而回收到干净的铜箔。而正极的粘结剂一般为聚偏二氟乙烯(PVDF)或聚四氟乙烯(PTEE),分离较困难。目前常用的正极集流体分离方法主要有热处理法、有机溶剂溶解法、碱溶法和稀酸擦洗法。

2.2.1 热处理法

为了去除电池中的有机粘结剂和乙炔黑,通常会对正极活性物质在一定温度范围内进行热重分析,根据热重分析结果设置适当的温度对正极材料进行热处理。Yang等[10]将报废三元电池的正负极极片置于氮气氛围中,在600 ℃条件下加热15 min分离正负极集流体,同时发现热处理过程可以改变正极活性物质的结构,部分还原了正极过性物质中的过渡金属,从而提高了浸出效率。

通过热处理法分离铝箔集流体与正极活性物质,工艺相对简单、方便,但处理过程中乙炔黑和有机黏结剂的分解会产生大量对环境有害的废气,需额外增加设备对其进行处理,增加了处理成本。

2.2.2 有机溶剂溶解法

粘结剂PVDF具有强极性,根据“相似相溶”原理,PVDF可溶于强极性有机溶剂。He等[11]在超声清洗仪的辅助作用下,使用多种有机溶剂(N-甲基吡咯烷酮(NMP)、N-N-二甲基甲酰胺(DMF)、N-N-二甲基乙酰胺(DMAC)、N-N-二甲基亚砜(DMSO)和乙醇)对混合锂离子电池进行正极活性物质的分离实验。超声波的分散作用可以加速正极活性物质和铝箔的分离,分离得到的活性物质团聚程度较低,有利于后续的浸出过程。各种有机溶剂对铝箔集流体的分离效率顺序为NMP>DMAC>DMF>DMSO>乙醇。在温度为70 ℃,超声功率为240 W,时间为90 min的最佳条件下,NMP对正极活性物质的分离率可达到99%。Song等[12]采用热处理法和有机溶剂溶解法对报废三元电池正极活性物质进行分离,分离后的正极活性物质可用于新NCM材料合成。采用热处理法进行处理后,再合成的NCM电池容量较低,而采用有机溶剂溶解法处理的正极活性物质再合成的电池,其放电容量和循环寿命都与商业NCM电池相似,具有良好的电化学性能。

采用有机溶剂溶解PVDF可以使正极活性物质与铝箔较彻底地分离,分离效率较高,且铝箔可以直接作为产品回收,但有机溶剂的价格较高,一定程度上增加了回收成本。另外,有机溶剂的回用也需进一步考虑研究。

2.2.3 碱溶法

由于铝是两性金属,可溶于酸性及碱性溶液中,而活性物质只溶于酸而不溶于碱,因此在许多分离方法中,NaOH溶液常被用来溶解铝箔,从而实现分离的目的[13]。Chen等[14]采用碱浸-酸溶的方法处理废旧LIBs电池正极材料,利用NaOH溶液溶解铝箔,以实现正极活性物质与集流体的分离。在NaOH溶液浓度为5%(以质量计),固液比为10∶1,室温下反应4 h,铝箔的溶解率可达到99%。

采用NaOH溶液分离正极活性物质具有操作简单、分离效率高等优点,但Al以离子形式存在于溶液中,后续回收过程较为困难,此外,分离后产生的碱性废水会对环境带来污染。

2.2.4 稀酸擦洗法

在报废三元电池的预处理技术中,稀酸擦洗法是一种有效分离铝箔集流体的方法。稀酸擦洗法主要是利用稀酸腐蚀铝箔集流体与活性物质的接触界面,从而实现分离。

Gao等[15]利用醋酸的弱酸性将报废锂离子电池的铝箔集流体与正极活性物质进行分离。在一步浸出后,几乎所有的Co、Li、Mn和Ni都可以有效地回收到溶液中,而Al则以金属形式保留在残余物中。Gao等[16]采用甲酸对报废NCM电池正极材料进行处理,将Li选择性地浸入溶液中,同时Li以金属形式进行回收。结果表明,甲酸可以作为浸出和分离试剂,从正极材料中回收锂。

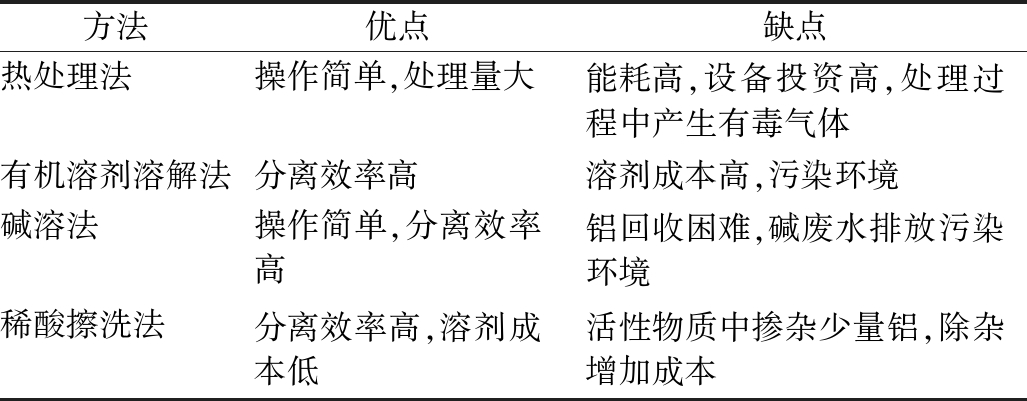

尽管目前已经报道许多关于废旧锂离子电池的预处理方法,但仍存在分离不彻底、能耗高等诸多问题。表1总结了不同预处理方法的优缺点。

表1 不同预处理方法的优缺点

Table 1 Advantages and disadvantages ofdifferent pretreatment methods

方法优点缺点热处理法操作简单,处理量大能耗高,设备投资高,处理过程中产生有毒气体有机溶剂溶解法分离效率高溶剂成本高,污染环境碱溶法操作简单,分离效率高铝回收困难,碱废水排放污染环境稀酸擦洗法分离效率高,溶剂成本低活性物质中掺杂少量铝,除杂增加成本

2.3 正极活性物质的浸出

正极活性物质的浸出过程是整个回收过程最重要的步骤,其重点是将报废三元电池中的目标金属以离子的形式进入溶液中,便于后续的分离和回收。浸出过程多采用酸浸出,常见的方法包括无机酸浸出和有机酸浸出。

2.3.1 无机酸浸出体系

目前常用的无机酸有HCl[17-18]、H2SO4[19-22]和HNO3[23]。Joulié等[24]研究了H2SO4、HNO3和HCl对报废三元电池正极活性物质的浸出,发现HCl溶液浸出效果明显。这是由于Cl-的存在加快了活性物质的分散。在HCl浓度为4 mol/L,浸出温度为90 ℃,浸出时间为18 h,固液比为5%(以单位体积内固体质量计;下同)的条件下,几乎所有的Li、Ni、Co和Al金属被全部浸出。Jiang等[25]对比了H2SO4+H2O2体系在从报废LIBs中常规浸出与超声浸出提取钴和锂的效果,发现在相同的实验条件下,与常规浸出相比,超声辅助下可以获得更高的浸出效率。在浸出时间为30 min,浸出温度为30 ℃,2 mol/L H2SO4,5%(以体积计)H2O2,固液比为100 g/L,超声功率为360 W的最佳条件下,Co和Li的浸出率分别为91.65%、92.7%。

2.3.2 有机酸浸出体系

常用的有机酸包括柠檬酸[26]、草酸[27]、苹果酸[28-30]、天冬氨酸[31]和琥珀酸[32]。He等[4]使用酒石酸作为浸出剂,H2O2作为还原剂处理混合报废LIBs电池。确定最佳浸出条件为:H2O2体积分数为4%,酒石酸浓度为2 mol/L,固液比为17 g/L,温度为70 ℃,浸出时间为30 min,此实验条件下,Mn、Li、Co和Ni的浸出效率分别为99.31%、99.07%、98.64%、99.31%。对其动力学进行分析,表明使用酒石酸作为浸出剂的浸出过程受表面化学反应控制。Chen等[33]使用柠檬酸作为浸出剂,葡萄糖作为还原剂,研究报废三元电池正极活性物质的浸出情况,在浸出时间为120 min,反应温度为80 ℃,柠檬酸浓度为1.5 mol/L,固液比为20 g/L,葡萄糖用量为0.5 g/g的条件下,Li、Ni、Co和Mn的浸出效率高达99%、91%、92%和94%。同时,对浸出后的柠檬酸进行了循环浸出实验,发现经过5次循环浸出后,浸出液仍与新鲜浸出液具有相似的浸出性能。Li等[34]使用乳酸回收报废三元电池阴极活性材料中的贵金属,在最佳浸出条件(乳酸为1.5 mol/L,H2O2 0.5%,温度为70 ℃,固液比为20 g/L,浸出时间为20 min)下:超过98%的Ni、Co、Mn和Li可从正极活性物质中浸出;同时,采用溶胶-凝胶法从浸出液中再合成了具有更高比容量,且充放电比容量良好的NCM三元电池。Pant等[35]使用富含柠檬酸、苹果酸和抗坏血酸的柑橘类果汁来分离铝箔和铜箔集流体,从报废三元电池中浸出Li、Ni、Co和Mn。结果表明,使用柑橘类果汁同样可以分离铝箔和铜箔,避免了有毒溶剂如NMP等的使用,同时Li、Ni、Co和Mn的浸出效率均达到94%以上。此外,实验证实,柑橘类果汁中Na+、Mg+和Ca2+的存在能够防止氢氧化物的形成,提高了金属的浸出效率。Zhang等[36]使用三氯乙酸(TCA)和H2O2对拆解后的三元电池正极极片直接进行浸出,在TCA 3.0 mol/L,H2O2 4%,固液比为50 g/L,温度为60 ℃,浸出时间为30 min时,Ni、Co、Mn、Li的浸出率分别为93.0%、91.8%、89.8%和99.7%,而Al的浸出率仅为7.0%,铝箔基本以金属形式回收。

总的来说,使用无机酸和有机酸都可以实现报废三元电池中贵金属的高浸出率。但使用无机酸浸出体系会产生酸性废水,且酸浸过程中易产生Cl2、SO2和NOx等有害气体,环境污染较大。因此,采用环境友好的有机酸从报废三元电池中回收贵金属是主要的研究趋势。

2.4 产物制备过程

金属浸出后需要对浸出液中的金属进行富集回收,一般是通过溶剂萃取或者化学沉淀的方法将金属以金属盐的形式回收,或者通过调节浸出液中金属比例直接制备电池前驱体。

2.4.1 以金属盐的形式回收金属

溶剂萃取法的原理主要是利用萃取剂从溶液中选择性地提取有用组分。在对报废三元电池浸出液纯化的过程中,常采用的萃取剂有P507[14]、Cyanex272[37-40]和Acorga M5640等。而化学沉淀法[41]通常是在浸出液中加入可与目标金属离子形成微溶或难溶化合物的试剂,以达到回收有价金属的目的。2种方法对金属离子的回收率都较高,但溶剂萃取法一般需要多级萃取,步骤较烦琐,而化学沉淀法对前期的除杂需求较高,否则会有沉淀产物纯度不高的问题。

Nayl等[42]采用溶剂萃取法从混合报废LIBs电池中萃取Co、Ni、Mn和Li金属,首先使用H2SO4+H2O2体系浸出目标金属,接下来采用20.0%的Acorga M5640除去浸出液中的Fe、Cu、Al离子等杂质,然后利用萃取剂Na-Cyanex 272对目标金属进行萃取,Mn、Co和Ni金属离子的萃取行为主要取决于pH值,在pH为3.5、5.0和8.0下,Mn(Ⅱ)、Co(Ⅱ)和Ni(Ⅱ)的萃取率分别达到91.2%、89.3%和95.6%,而Li(Ⅰ)的萃取率不受pH的影响。Nayl等[43]采用化学沉淀法从混合报废LIBs电池中回收Co、Ni、Mn和Li。首先,使用H2O2作为还原剂,通过H2SO4浸出正极活性物质中的目标金属;然后,对浸出液进行过滤以去除悬浮杂质,再加入NaOH调节溶液pH至7.5,采用饱和Na2CO3溶液沉淀Mn离子。然后,继续用NaOH调节溶液pH至9.0,加入Na2CO3溶液沉淀Ni离子;最后,继续调节溶液pH至11~12,将Co离子以Co(OH)2的形式进行沉淀,在剩余浸出液中加入Na2CO3将以Li2CO3的形式沉淀下来。整个沉淀过程只采用了NaOH和Na2CO3 2种试剂,回收成本较低,实验室研究中多采用此种方法对金属进行纯化回收。Chen等[20]使用溶剂萃取和化学沉淀组合的方法从报废三元电池浸出液中回收Cu、Mn、Co、Li和Ni。在去除杂质离子后,首先使用Mextral 5640作为萃取剂选择性地萃取Cu离子;再使用KMnO4溶液对Mn离子进行选择性沉淀,约99.2%的Mn以MnO2和Mn2O3的形式沉淀;然后采用萃取剂Mextral 272萃取Co;最后,使用NaOH和Na3PO3溶液依次沉淀浸出液中剩余的Ni2+和Li+,以Ni(OH)2和Li3PO4的形式得到回收。在最佳条件下,Cu、Mn、Co、Ni和Li的回收率分别为100%、99.2%、97.8%、99.1%、95.8%。由于报废三元电池成分复杂,浸出后的溶液中通常含有多种金属离子,采用溶剂萃取和沉淀结合的方法可以实现目标金属的分离,但回收过程中消耗大量试剂,增加了回收成本,同时萃取剂的回用也需进一步研究。

2.4.2 电池前驱体的制备

报废三元电池浸出液中Co、Ni、Mn离子都属于过渡金属离子,具有相似的化学性质,因此分离较为困难。为了避免分离步骤复杂,可通过调节浸出液中金属离子的组成直接制备成锂电池前体材料,实验室多采用共沉淀[44-47]和溶胶-凝胶[48-49]的方法进行前驱体的再制备。

Liu等[50]开发了一种新型冶金方法,采用共沉淀法从报废LIBs电池中再合成LiNi0.5Co0.2Mn0.3O2正极材料。通过电化学测试发现,再合成NCM的初始放电容量为172.9 mAh/g(0.2 C),50次循环后的放电容量为160.9 mAh/g(0.2 C),容量保持率为93.8%。检测循环伏安图和电化学阻抗谱发现,与商业NCM相比,再合成的NCM具有良好的导电性和结构可逆性。Li等[51]采用溶胶-凝胶法将混合正极材料(LiCoO2、LiCo1/3Ni1/3Mn1/3O2和LiMn2O4)的浸出液直接合成了新的LiCo1/3Ni1/3Mn1/3O2正极材料。对再合成的正极材料(NCM-spent)和直接由原始化学品合成的正极材料(NCM-syn)进行电化学测试比较,发现NCM-spent在0.2 C时初始放电容量为152.8 mAh/g,高于NCM-syn的初始放电容量(149.8 mAh/g)。160次循环放电之后,NCM-spent和NCM-syn的放电容量分别为140.7,121.2 mAh/g。同样,在1 C下经过300个充放电循环后,NCM-spent和NCM-syn的放电容量分别为113.2,78.4 mAh/g。痕量铝的掺杂会使再合成的电池具有更优良的性能。Zhang等[52]选用乙二胺四乙酸和柠檬酸(EDTA-CA)作为共螯合剂,采用改进的溶胶-凝胶法合成了LiNi1/3Co1/3Mn1/3O2正极材料。对再合成的正极材料进行XRD表征,表明再合成的LiNi1/3Co1/3Mn1/3O2具有良好的结晶度和有序的层状结构。充放电测试结果显示,在1 C和10 C放电速率下,再合成电池的可逆容量分别达到168,100 mAh/g。循环测试结果显示,在25 ℃,1 C放电速率下,经过50次循环后的电池容量保持率为89.3%。

由于共沉淀法所需设备简单,大多研究采用共沉淀法制备电池前驱体,但沉淀过程中影响因素较多,且易引入新的杂质。

3 结 论

随着新能源汽车的蓬勃发展,将很快迎来大批量的报废三元电池。三元电池虽与钴酸锂电池结构类似,但成分更为复杂,通过对目前所报道的三元电池回收技术进行综述,可看出报废三元电池回收过程中存在问题较多:

1)预处理方法中,热处理法和碱溶法都不能回收到洁净的铝箔,而有机溶剂溶解法虽然可以回收,但回收成本较高,且有机溶剂的回收再利用需要进一步研究。

2)正极活性物质的浸出过程中,有机酸浸出是主要研究趋势。此外,由于有机酸的酸性通常弱于无机酸,可采用有机酸对正极极片直接进行处理,浸出目标金属的同时,只有少量铝进入溶液中,可回收到较为完整洁净的铝箔,一定程度上简化了回收步骤。

3)由于报废三元电池的浸出液中金属组分比较复杂,因此对于目标金属组分的分离和回收可将化学沉淀和溶剂萃取相结合。此外,正极活性物质直接合成过程的回收成本以及再合成材料的性能,均需进一步研究。

[1] 李建波,徐政,纪仲光,等. 基于规则破碎的废旧锂离子动力电池分选回收工艺研究[J]. 稀有金属,2018,6:1-9.

[2] 中国新闻网.中国公安部:截至2017年底全国机动车保有量达3.10亿辆[EB/OL].(2018-01-16). http://auto.people.com.cn/n1/2018/0116/c1005-29766686.html.

[3] 童志军.动力电池回收行业分析报告[C]∥第五届动力蓄电池回收再生暨二次回收与再生技术研讨会.北京,2017.

[4] He L P, Sun S Y, Mu Y Y, et al. Recovery of lithium, nickel, cobalt, and manganese from spent lithium-ion batteries using L-tartaric acid as a leachant[J]. ACS Sustainable Chemistry & Engineering, 2016, 5(1): 714-721.

[5] 高桂兰, 贺欣, 李亚光,等. 废旧车用动力锂离子电池的回收利用现状[J]. 环境工程, 2017, 35(10):135-140.

[6] Ordo ez J, Gago E J, Girard A. Processes and technologies for the recycling and recovery of spent lithium-ion batteries[J]. Renewable and Sustainable Energy Reviews, 2016, 60:195-205.

ez J, Gago E J, Girard A. Processes and technologies for the recycling and recovery of spent lithium-ion batteries[J]. Renewable and Sustainable Energy Reviews, 2016, 60:195-205.

[7] 谢英豪, 欧彦楠, 余海军,等. 废旧车用动力电池安全放电研究[J]. 工业安全与环保,2017,43(9):44-47.

[8] 史红彩. 废旧锂离子动力电池中镍钴锰酸锂正极材料的回收及再利用[D].河南:郑州大学, 2017:26-28.

[9] 朱国才, 何向明. 废旧锂离子动力电池的拆解及梯次利用[J]. 新材料产业, 2017(9):43-46.

[10] Yang Y, Huang G Y, Xu S M, et al. Thermal treatment process for the recovery of valuable metals from spent lithium-ion batteries[J]. Hydrometallurgy, 2016, 165:390-396.

[11] He L P, Sun S Y, Song X F, et al. Recovery of cathode materials and Al from spent lithium-ion batteries by ultrasonic cleaning[J]. Waste Management, 2015, 46: 523-528.

[12] Song D W, Wang X Q, Zhou E L, et al. Recovery and heat treatment of the Li(Ni1/3Co1/3Mn1/3)O2 cathode scrap material for lithium ion battery[J]. Journal of Power Sources, 2013, 232: 348-352.

[13] Weng Y Q, Xu S M, Huang G Y, et al. Synthesis and performance of Li[(Ni1/3Co1/3Mn1/3)(1-x)Mgx]O2 prepared from spent lithium ion batteries[J]. Journal of Hazardous Materials, 2013, 246/247(4):163-172.

[14] Chen L, Tang X C, Zhang Y, et al. Process for the recovery of cobalt oxalate from spent lithium-ion batteries[J]. Hydrometallurgy, 2011, 108(1/2): 80-86.

[15] Gao W F, Song J L, Cao H B, et al. Selective recovery of valuable metals from spent lithium-ion batteries-process development and kinetics evaluation[J]. Journal of Cleaner Production, 2018, 178:833-845.

[16] Gao W F, Zhang X H, Zheng X H, et al. Lithium carbonate recovery from cathode scrap of spent lithium-ion battery: a closed-loop process[J]. Environmental Science & Technology, 2017, 51(3): 1662-1669.

[17] Barik S P, Prabaharan G, Kumar L. Leaching and separation of Co and Mn from electrode materials of spent lithium-ion batteries using hydrochloric acid: laboratory and pilot scale study[J]. Journal of Cleaner Production, 2017, 147:37-43.

[18] Wang R C, Lin Y C, Wu S H. A novel recovery process of metal values from the cathode active materials of the lithium-ion secondary batteries[J]. Hydrometallurgy, 2009, 99(3):194-201.

[19] Meshram P, Pandey B D, Mankhand T R. Hydrometallurgical processing of spent lithium-ion batteries (LIBs) in the presence of a reducing agent with emphasis on kinetics of leaching[J]. Chemical Engineering Journal, 2015, 281:418-427.

[20] Chen X P, Xu B, Zhou T, et al. Separation and recovery of metal values from leaching liquor of mixed-type of spent lithium-ion batteries[J]. Separation & Purification Technology, 2015, 144:197-205.

[21] Meshram P, Pandey B D, Mankhand T R. Recovery of valuable metals from cathodic active material of spent lithium ion batteries: leaching and kinetic aspects[J]. Waste Management, 2015, 45:306-313.

[22] He L P, Sun S Y, Song X F, et al. Leaching process for recovering valuable metals from the LiNi1/3Co1/3Mn1/3O2 cathode of lithium-ion batteries[J]. Waste Management, 2017, 64: 171-181.

[23] Sencanski J, Bajuk-Bogdanovic D, Majstorovic D, et al. The synthesis of Li(Co, Mn, Ni)O2 cathode material from spent-Li ion batteries and the proof of its functionality in aqueous lithium and sodium electrolytic solutions[J]. Journal of Power Sources, 2017, 342:690-703.

[24] Joulié M, Laucournet R, Billy E. Hydrometallurgical process for the recovery of high value metals from spent lithium nickel cobalt aluminum oxide based lithium-ion batteries[J]. Journal of Power Sources, 2014, 247(3):551-555.

[25] Jiang F, Chen Y Q, Ju S H, et al. Ultrasound-assisted leaching of cobalt and lithium from spent lithium-ion batteries[J]. Ultrasonics Sonochemistry, 2018,48:88-95.

[26] Li L, Zhai L Y, Zhang X X, et al. Recovery of valuable metals from spent lithium-ion batteries by ultrasonic-assisted leaching process[J]. Journal of Power Sources, 2014, 262(262):380-385.

[27] Zeng X L, Li J H, Shen B Y. Novel approach to recover cobalt and lithium from spent lithium-ion battery using oxalic acid[J]. Journal of Hazardous Materials, 2015, 295:112-118.

[28] Li L, Ge J, Chen R, et al. Environmental friendly leaching reagent for cobalt and lithium recovery from spent lithium-ion batteries[J]. Waste Management, 2010, 30(12): 2615-2621.

[29] Meng Q, Zhang Y L, Dong P, et al. A novel process for leaching of metals from LiNi1/3Co1/3Mn1/3O2 material of spent lithium ion batteries: process optimization and kinetics aspects[J]. Journal of Industrial and Engineering Chemistry, 2018, 61: 133-141.

[30] Sun C H, Xu L P, Chen X P, et al. Sustainable recovery of valuable metals from spent lithium-ion batteries using DL-malic acid: leaching and kinetics aspect[J]. Waste Management & Research, 2018, 36(2): 113-120.

[31] Li L, Dunn J B, Zhang X X, et al. Recovery of metals from spent lithium-ion batteries with organic acids as leaching reagents and environmental assessment[J]. Journal of Power Sources, 2013, 233:180-189.

[32] Li L, Qu W J, Zhang X X, et al. Succinic acid-based leaching system: a sustainable process for recovery of valuable metals from spent li-ion batteries[J]. Journal of Power Sources, 2015, 282:544-551.

[33] Chen X P, Fan B L, Xu L P, et al. An atom-economic process for the recovery of high value-added metals from spent lithium-ion batteries[J]. Journal of Cleaner Production, 2016, 112: 3562-3570.

[34] Li L, Fan E, Guan Y B, et al. Sustainable recovery of cathode materials from spent lithium-ion batteries using lactic acid leaching system[J]. ACS Sustainable Chemistry & Engineering, 2017, 5(6): 5224-5233.

[35] Pant D, Dolker T. Green and facile method for the recovery of spent lithium nickel manganese cobalt oxide (NMC) based Lithium-ion batteries[J]. Waste Management, 2017, 60: 689-695.

[36] Zhang X H, Cao H B, Xie Y B, et al. A closed-loop process for recycling LiNi1/3Co1/3Mn1/3O2 from the cathode scraps of lithium-ion batteries: process optimization and kinetics analysis[J]. Separation and Purification Technology, 2015, 150: 186-195.

[37] Pranolo Y, Zhang W, Cheng C Y. Recovery of metals from spent lithium-ion battery leach solutions with a mixed solvent extractant system[J]. Hydrometallurgy, 2010, 102(1/2/3/4):37-42.

[38] Zhao J M, Shen X Y, Deng F L, et al. Synergistic extraction and separation of valuable metals from waste cathodic material of lithium ion batteries using Cyanex272 and PC-88A[J]. Separation & Purification Technology, 2011, 78(3):345-351.

[39] Jha A K, Jha M K, Kumari A, et al. Selective separation and recovery of cobalt from leach liquor of discarded Li-ion batteries using thiophosphinic extractant[J]. Separation & Purification Technology, 2013, 104(5):160-166.

[40] Jha M K, Kumari A, Jha A K, et al. Recovery of lithium and cobalt from waste lithium ion batteries of mobile phone[J]. Waste Management, 2013, 33(9): 1890-1897.

[41] Nguyen V T, Lee J C, Jeong J, et al. Selective recovery of cobalt, nickel and lithium from sulfate leachate of cathode scrap of Li-ion batteries using liquid-liquid extraction[J]. Metals & Materials International, 2014, 20(2):357-365.

[42] Nayl A A, Hamed M M, Rizk S E. Selective extraction and separation of metal values from leach liquor of mixed spent li-ion batteries[J]. Journal of The Taiwan Institute of Chemical Engineers, 2015, 55:119-125.

[43] Nayl A A, Elkhashab R A, Badawy S M, et al. Acid leaching of mixed spent li-ion batteries[J]. Arabian Journal of Chemistry, 2014, 43(1):7-16.

[44] Sa Q, Gratz E, He M, et al. Synthesis of high performance LiNi1/3Mn1/3Co1/3O2 from lithium ion battery recovery stream[J]. Journal of Power Sources, 2015, 282:140-145.

[45] Krüger S,Hanisch C, Kwade A, et al. Effect of impurities caused by a recycling process on the electrochemical performance of Li[Ni0.33Co0.33Mn0.33]O2[J]. Journal of Electroanalytical Chemistry, 2014, 726(4):91-96.

[46] Li L, Zhang X X, Chen R J, et al. Synthesis and electrochemical performance of cathode material Li1.2Co0.13Ni0.13Mn0.54O2 from spent lithium-ion batteries[J]. Journal of Power Sources, 2014, 249(3):28-34.

[47] Jo M, Ku H, Park S, et al. Effects of residual lithium in the precursors of Li[Ni1/3Co1/3Mn1/3]O2 on their lithium-ion battery performance[J]. Journal of Physics and Chemistry of Solids, 2018, 118: 47-52.

[48] Yao L, Feng Y, Xi G. A new method for the synthesis of LiNi1/3Co1/3Mn1/3O2 from waste lithium ion batteries[J]. Rsc Advances, 2015, 5(55):44107-44114.

[49] Yao L, Yao H S, Xi G, et al. Recycling and synthesis of LiNi1/3Co1/3Mn1/3O2 from waste lithium ion batteries using DL-malic acid[J]. Rsc Advances, 2016, 6(8):1833-1840.

[50] Liu P C, Xiao L, Tang Y W, et al. Resynthesis and electrochemical performance of LiNi0.5Co0.2Mn0.3O2 from spent cathode material of lithium-ion batteries[J]. Vacuum, 2018,156:317-324.

[51] Li L, Bian Y F, Zhang X X, et al. Process for recycling mixed-cathode materials from spent lithium-ion batteries and kinetics of leaching[J]. Waste Management, 2018, 71: 362-371.

[52] Zhang Y Y, Wu X Y, Lin Y, et al. Synthesis of LiNi1/3Co1/3Mn1/3O2 cathode material by a modified sol-gel method for lithium-ion battery[J]. Journal of Sol-Gel Science and Technology, 2013, 68(2):169-174.