0 引 言

随着我国城市建设的快速发展,各种建筑物和构筑物的拆除、改造、新建、扩建以及房屋装修装饰过程中产生了大量的建筑垃圾,建筑垃圾占城市垃圾总量的30%~40%[1]。建筑垃圾若不做处理,只是简单填埋或露天堆放,不仅占用土地、浪费资源,建筑垃圾中的重金属元素会带来严重的环境和安全隐患,故建筑垃圾的资源化受到广泛关注[2-3]。建筑垃圾中废砖瓦、废混凝土、废砂浆占绝大部分,并且再利用的技术难度较高,主要的利用途径是制备再生骨料[4-8]。近些年,建筑垃圾微粉的活性激发也有相关研究,所用的激发方式为化学激发和物理激发。化学激发是通过添加化学激发剂,破坏建筑垃圾微粉原有的网络结构,从而提高其活性[9]。李琴等[10]通过检测不同激发剂作用下建筑垃圾再生微粉砂浆的抗压强度,得到CaCl2对再生微粉有较好的激发效果。而物理激发是直接对建筑垃圾进行机械粉磨,通过增大其比表面积,提高活性[11]。吴姝娴等[12]通过研究发现,建筑垃圾的粒度越细,比表面积越大,其活性就越大。

本文首先对建筑垃圾进行筛分处理,粒径<0.15 mm的为建筑垃圾微粉,粒径0.15~4.75 mm为建筑垃圾再生砂,粒径>4.75 mm的部分用于其他建筑材料。然后对建筑垃圾微粉的物相组成、化学组分、细度和粒度分布、颗粒形貌等基本特性进行分析。添加一定量的Ca(OH)2、Na2SO4、CaCl2为激发剂以激发建筑垃圾微粉的活性,通过检测蒸养砖的强度来评价不同激发剂的激发效果,最后对所制备蒸养砖的强度、干燥收缩、抗冻、碳化等性能进行研究。

1 实验部分

1.1 原 料

实验所用水泥为河南大地水泥厂42.5普通硅酸盐水泥,所用Ca(OH)2、Na2SO4、CaCl2 3种激发剂均为分析纯。

1.2 蒸养砖的制备

按设定比例(表1)进行配料,加水量为微粉、再生砂和水泥总质量的14%,激发剂掺量为相对微粉含量的百分比。原料在强制式搅拌机中搅拌混合5 min,倒入模具中在压力机上压制成型,加荷速率为0.1 MPa/s,成型压力为20 MPa,成型尺寸为240 mm×115 mm×53 mm,保压3 min。成型之后的砖坯放入蒸压釜中180 ℃蒸养16 h,在自然条件下养护1 d,检测其强度、抗冻、收缩等性能指标,工艺流程如图1所示。

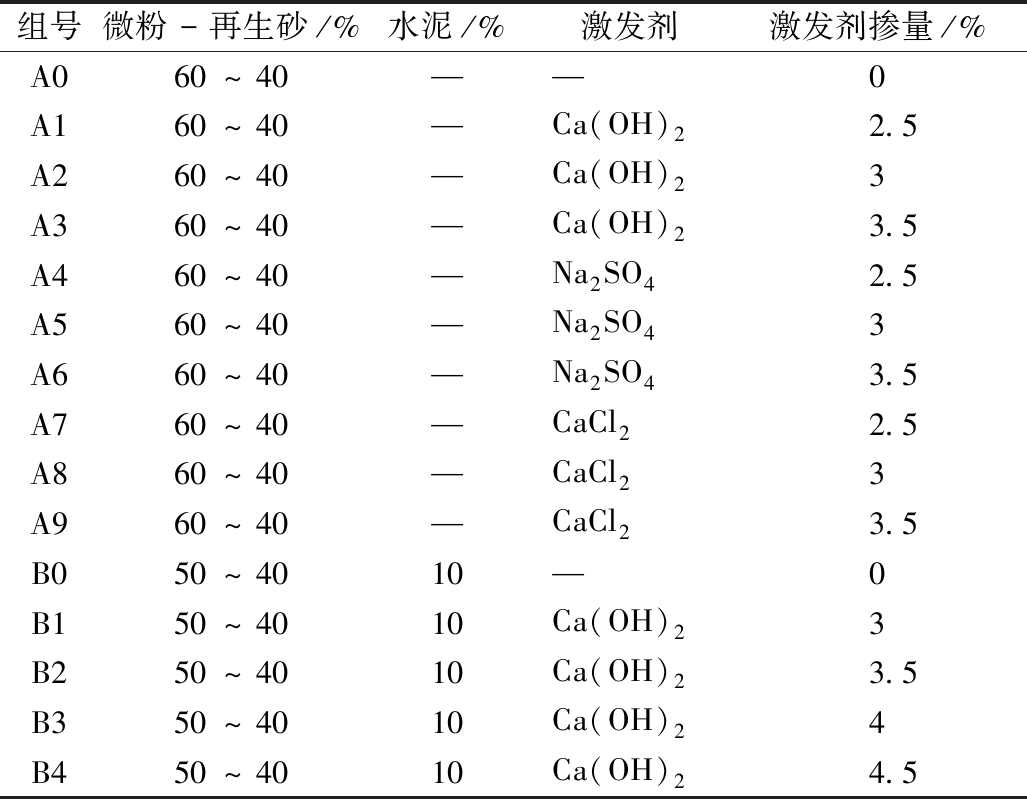

表1 蒸养砖的配比

Table 1 The proportion of the steam-curedautoclaved bricks

组号微粉-再生砂/%水泥/%激发剂激发剂掺量/%A060~40——0A160~40—Ca(OH)22.5A260~40—Ca(OH)23A360~40—Ca(OH)23.5A460~40—Na2SO42.5A560~40—Na2SO43A660~40—Na2SO43.5A760~40—CaCl22.5A860~40—CaCl23A960~40—CaCl23.5B050~4010—0B150~4010Ca(OH)23B250~4010Ca(OH)23.5B350~4010Ca(OH)24B450~4010Ca(OH)24.5

图1 蒸养砖的制备工艺流程

Fig.1 Autoclaved bricks

2 实验结果与分析

2.1 建筑垃圾基本特性

1)建筑垃圾微粉的细度和粒度分布:

参照GB/1345—2005《水泥细度检验方法 筛析法》对建筑垃圾微粉进行细度试验,80 μm方孔筛筛余百分率为12.5%。采用LS-900激光粒度分析仪对建筑垃圾微粉的粒度分布进行分析,结果如图2所示。建筑垃圾微粉粒径特征参数:D10=0.13 μm,D25=0.17 μm,D50=8.53 μm,D75=27.08 μm,D90=47.95 μm。

图2 建筑垃圾微粉的粒度分布

Fig.2 Particle size distribution of the construction waste powder

2)建筑垃圾微粉的化学成分:

采用PrimusⅡ X射线荧光光谱仪进行分析,检测结果如表 2 所示。建筑垃圾微粉主要含有Si、Ca、Al等元素。

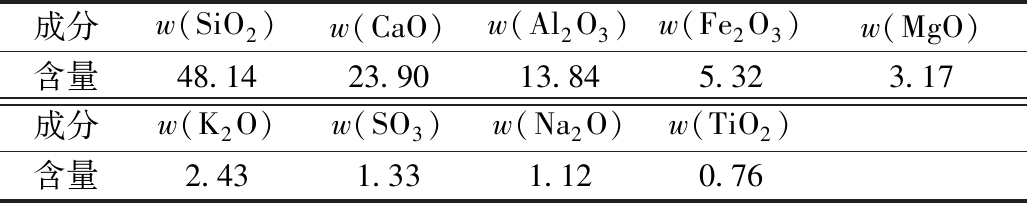

表 2 建筑垃圾微粉的化学成分质量分数

Table 2 Chemical composition of theconstruction waste powder %

成分 w(SiO2)w(CaO)w(Al2O3)w(Fe2O3)w(MgO)含量48.1423.9013.845.323.17成分w(K2O)w(SO3)w(Na2O)w(TiO2)含量2.431.331.120.76

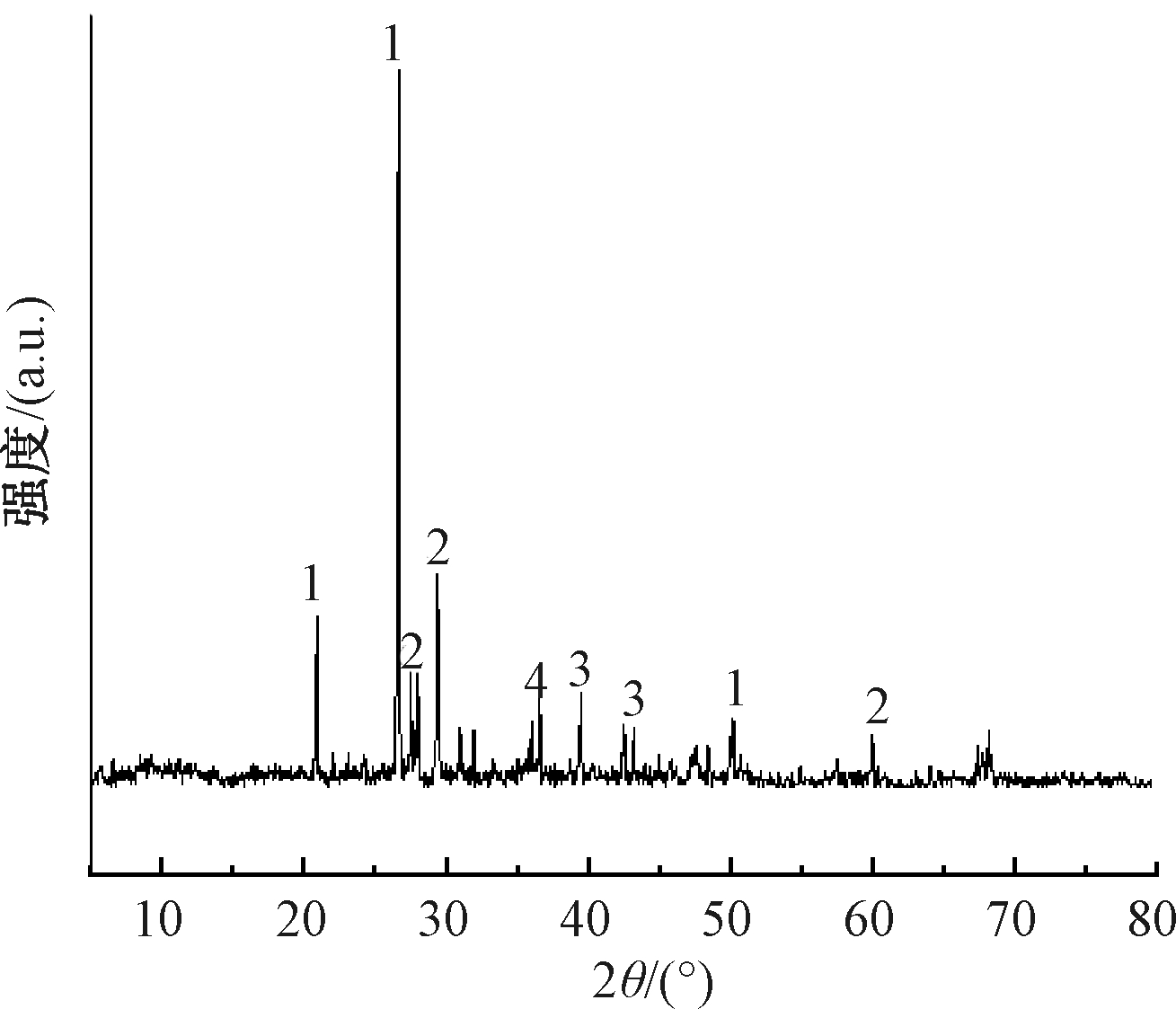

3)建筑垃圾微粉的物相组成:

采用X Pert PRO MPD X射线衍射仪 (电流40 mA,管电压40 kV,Cu靶)进行分析,结果如图3所示。可知:微粉中含有较多的SiO2、CaCO3和C-S-H物相,主要是混凝土中的砂石、水泥水化产物在破碎粉磨中产生的。

1—SiO2; 2—CSH; 3—CaCO3; 4—CAH。

图3 建筑垃圾微粉的XRD图谱

Fig.3 XRD pattern of the construction waste powder

4)建筑垃圾微粉的差热-热重分析:

采用STA449F3同步热分析仪进行,结果如图4所示。建筑垃圾微粉在1000 ℃下主要有2个失重过程:在145 ℃时的重量损失为0.99%;在720 ℃时重量损失已基本结束,约为10.85%。在145 ℃之前主要是建筑垃圾微粉含有的游离水逐渐蒸发;600~720 ℃区段内重量急剧降低,主要是废弃混凝土中水化产物的脱水以及碳酸盐的分解。

图4 建筑垃圾微粉差热-热重曲线

Fig.4 TG-DTA curves of the construction waste powder

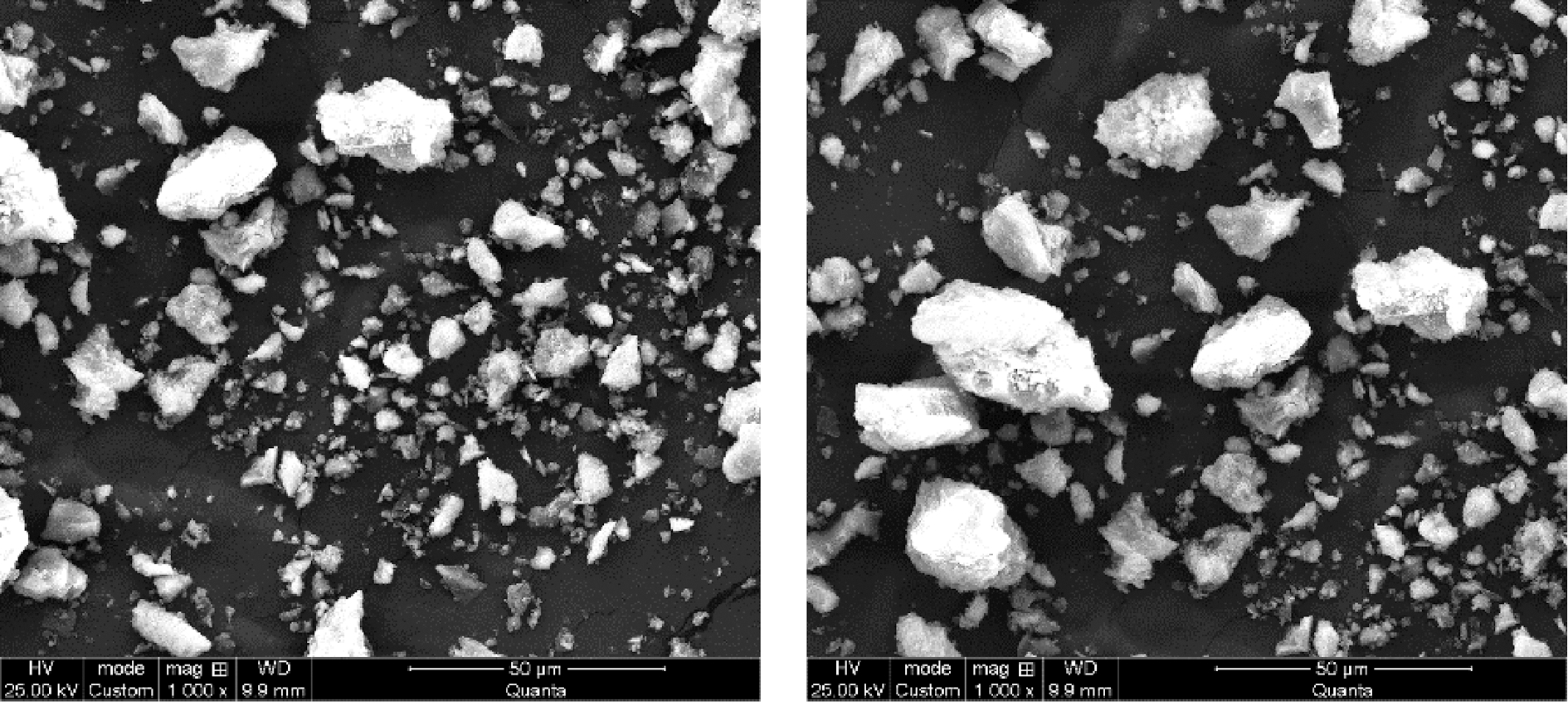

5)建筑垃圾微粉的形貌分析:

采用FEI QUANTA 450扫面电子显微镜(电压25 kV)对建筑垃圾微粉的表面形貌进行观察,结果如图5所示。可知:建筑垃圾微粉粒度不均、形状各异、表面粗糙不平、疏松多孔,有利于其活性的激发。

图5 建筑垃圾微粉的SEM图

Fig.5 SEM patterns of the construction waste powder

6)建筑垃圾再生砂的细度模数:

参照GB/T 14684—2001《建筑用砂》对建筑垃圾再生砂进行筛分试验得知,再生砂的细度模数为2.6,级配良好。

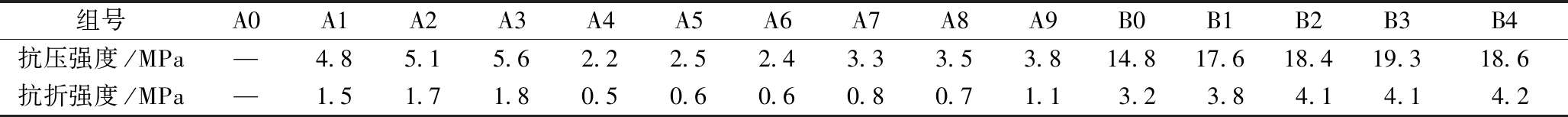

2.2 建筑垃圾蒸养砖强度

采用建筑垃圾微粉、再生砂、水泥为原料,按照工艺流程制备蒸养标准砖,试样强度测试结果如表3所示。不添加水泥和激发剂的A0组试样蒸养后强度极低,易碎,无法检测强度。由表3可以看出:1)在掺量为0~3.5%时,Ca(OH)2、Na2SO4、CaCl2 3种激发剂均能提高蒸养砖的强度,蒸养砖的强度随着激发剂掺量的增加逐渐增大,这说明激发剂掺量不足时,建筑垃圾微粉的活性没有得到充分激发,蒸养砖内胶凝物质较少,强度较低;相对而言, Ca(OH)2是较优的激发剂。2)以Ca(OH)2为激发剂,掺入10%的水泥,按照本实验工艺流程,所有方案试样均能满足JC/T 239—2014《蒸压粉煤灰砖》中MU15等级要求,建筑垃圾利用率高达90%;蒸养砖的强度随着激发剂掺量的增加逐渐提高随后又略有下降, Ca(OH)2掺量为4%时,强度达到最大值19.3 MPa。这可能是因为水泥水化反应会产生Ca(OH)2,当体系中Ca(OH)2过量时,发生的碱骨料反应导致强度降低。

表3 蒸养砖的强度

Table 3 The strength of the steam-cured bricks

组号A0A1A2A3A4A5A6A7A8A9B0B1B2B3B4抗压强度/MPa—4.85.15.62.22.52.43.33.53.814.817.618.419.318.6抗折强度/MPa—1.51.71.80.50.60.60.80.71.13.23.84.14.14.2

2.3 强度来源机理

利用建筑垃圾、水泥等原料所制备蒸养砖的强度主要来自以下2个方面:

2.3.1 在模压成型过程中的物理作用

1)成型过程中, 在机械压力的作用下,不同粒径的建筑垃圾互相靠拢,空隙率减少,堆积密度增大,形成初期骨架结构,这是砖坯初期强度的来源。成型时保压3 min,有利于排出砖坯中的空气,提高其致密度,还可防止坯体在蒸养前出现体积反弹或层裂现象。2)混料时加入的水,真正参与水化反应的占比很小,多余的水分不利于蒸养砖的最终强度,所以在保证成型要求的情况下,加水量越低越好,以提高蒸养砖的强度。本实验成型时, 加荷速率为0.1 MPa/s,成型压力为20 MPa,加水量较低,仅为14%,有利于强度的提高。3)原料中配有一定量的建筑垃圾再生砂,这种再生骨料表面较天然砂粗糙,本身存在一定的裂纹,且具有较高的吸水率。掺入的水泥颗粒进入裂纹后发生水化反应,生成胶凝物质,弥补了再生砂本身强度不足的缺点。再生砂中较高的吸水率可以吸收浆体中多余的水分,减少了水分蒸发产生的孔隙,有利于蒸养砖强度的提高。

2.3.2 砖坯在蒸养过程中原料之间的化学反应

Ca(OH)2、Na2SO4、CaCl2均能提高蒸养砖的强度,说明3种激发剂对建筑垃圾均有一定的激发效果。

1)Ca(OH)2激发机理:加入Ca(OH)2,砖坯中液相的碱性提高,导致建筑垃圾微粉表面的Al2O3、SiO2键位断裂,原有网络聚合体结构被破坏,形成游离的不饱和活性键,聚合度降低,这种体系更容易与活性组分发生反应, 增加如水化硅酸铝和水化硅酸钙等胶凝物质的生成量[13-14];另外,建筑垃圾微粉中的SiO2、CaCO3以及沸石类水化产物和Ca(OH)2反应生成CaCO3·Ca(OH)2、CaSiO3·CaCO3·Ca(OH)2·nH2O等络合物,这些复盐增加了固体之间的界面,同时也增加了蒸压砖中固相的含量,形成强度较高的骨架作用,有利于水泥石结构的形成[1,15],从而有利于增大强度,达到激发效果。

2)Na2SO4激发机理:Na2SO4与砖坯中的Ca(OH)2(建筑垃圾本身含有Ca(OH)2,加入水泥后,水泥水化反应也会产生Ca(OH)2)反应,生成CaSO4分散在建筑垃圾中,进一步结合体系中的活性Al2O3,最终形成钙矾石[16],针状钙矾石连结建筑垃圾颗粒,有利于蒸养砖强度发展;另外,Na2SO4水解后还可提高砖坯液相的碱度,从而有利于建筑垃圾微粉活性的激发。

3)CaCl2激发机理:CaCl2首先可以提供生成水化产物所需的Ca2+,另有研究表明[17],CaCl2可与砖坯中的Ca(OH)2反应,形成不溶于水的复盐,进而提高体系的胶凝活性,达到激发效果。

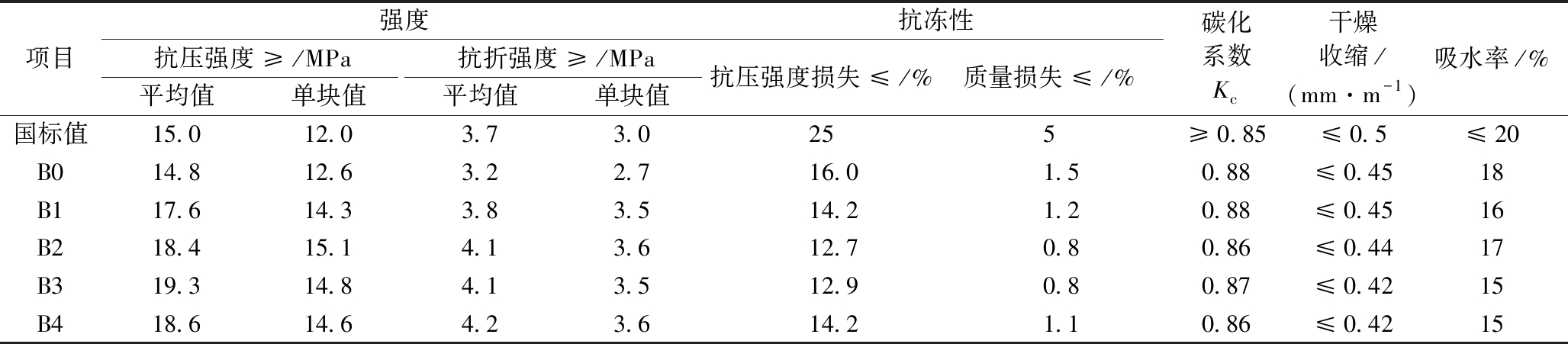

2.4 干燥收缩、抗冻、碳化、吸水性能评价

按照JC/T239—2014对B0、B1、B2、B3、B4试样进行干燥收缩、抗冻性、碳化、吸水性能实验,结果如表4所示。

表4 蒸养砖的干燥收缩、抗冻、碳化、吸水性能

Table 4 The shrinkage,anti-freezing,carbonation and absorbency properties of the steam-cured autoclaved bricks

项目强度抗冻性抗压强度≥/MPa抗折强度≥/MPa平均值单块值平均值单块值抗压强度损失≤/%质量损失≤/%碳化系数Kc干燥收缩/(mm·m-1)吸水率/%国标值15.012.03.73.0255≥0.85≤0.5≤20B014.812.63.22.716.01.50.88≤0.4518B117.614.33.83.514.21.20.88≤0.4516B218.415.14.13.612.70.80.86≤0.4417B319.314.84.13.512.90.80.87≤0.4215B418.614.64.23.614.21.10.86≤0.4215

由表4可看出:B1、B2、B3、B4蒸养砖的干燥收缩、抗冻、碳化、吸水性能均满足JC/T239—2014中MU15等级的对应指标要求。

3 结 论

1)建筑垃圾微粉颗粒大小不均、表面粗糙不平,主要含有Si、Ca、Al等元素,并含有较多的SiO2、CaCO3和C-S-H物相。建筑垃圾再生砂的细度模数为2.6,级配良好。建筑垃圾本身活性很低,在不添加激发剂时,胶凝效果很差。Ca(OH)2、Na2SO4、CaCl2 3种激发剂对建筑垃圾均有一定的激发作用,添加激发剂后建筑垃圾蒸养砖强度均有提高,其中Ca(OH)2激发效果较好。

2)利用建筑垃圾微粉50%、建筑垃圾再生砂40%、水泥10%为原料,加水量为14%(相对建筑垃圾和水泥的总质量),外掺4%(相对建筑垃圾微粉含量)的Ca(OH)2为激发剂,采用压制成型、蒸压养护工艺可以制备出MU15等级的蒸养砖,建筑垃圾的用量高达90%。

[1] 马保国, 蹇守卫, 郝先成, 等. 利用建筑垃圾制备新型高利废墙体砖[J]. 新型建筑材料, 2006(1):1-3.

[2] 孙金坤,欧先军,马海萍, 等. 建筑垃圾资源化处理工艺改进研究[J]. 环境工程, 2016,34(12):103-107.

[3] 张利军. 西安市建筑垃圾渣土资源再利用研究[J]. 环境工程, 2017,35(5):122-124.

[4] Khalaf F M, Devenny A S. Use of aggregate from recycled construction and demolition waste in concrete[J]. Resources, Conservation & Recycling, 2006,50(1):71-81.

[5] Khatib J M. Properties of concrete incorporating fine recycled aggregate[J]. Cement and Concrete Research, 2005,35(4):763-769.

[6] Khalaf F M, Devenny A S. Recycling of demolished masonry rubble as coarse aggre-gate in concrete: review[J]. Journal of Materials in Civil Engineering, 2004,16(4):331-340.

[7] Khalaf F M, Devenny A S. Performance of brick aggregate concrete at high tempera-tures[J]. Journal of Materials in Civil Engineering, 2004,16(6):56-65.

[8] Lee S T, Swamy R N, Kim S S, et al. Durability of Mortars made with recycled fine aggregates exposed to sulfate solutions[J]. Journal of Materials in Civil Engineering, 2008,20(1):63-70.

[9] 刘小艳, 金丹, 刘开琼, 等. 掺再生微粉混凝土的早期抗裂性能[J]. 建筑材料学报, 2010, 13(3):398-401.

[10] 李琴, 张春红, 孙可伟. 不同激发剂激发建筑垃圾再生微粉活性研究[J]. 硅酸盐通报,2016,35(7):2187-2192.

[11] 孙丽蕊. 再生微粉材性及其对再生制品影响的研究[D]. 北京:北京建筑工程学院. 2012:23-59.

[12] 吴姝娴, 左俊卿. 再生微粉掺合料的制备及性能研究[J]. 山西建筑, 2011,37(25):122-124.

[13] 方军良, 陆文雄, 徐彩宣. 粉煤灰的活性激发技术及机理研究进展[J]. 上海大学学报(自然科学版), 2002,8(3):255-260.

[14] Shi C, Day R L. Early strength development and hydration of alkali-activated blast furnace slag/fly ash blends[J]. Advances in Cement Research, 1999,11(4):189-196.

[15] 高剑平, 潘景龙. 新旧混凝土结合面成为受力薄弱环节原因初探[J]. 混凝土, 2000 (6): 44-46.

[16] 王智, 郑洪伟, 钱觉时, 等. 硫酸盐对粉煤灰活性激发的比较[J]. 粉煤灰综合利用,1999(3):15-18.

[17] Shi C, Day R L. Chemical activation of blended cements made with lime and natural pozzolans[J]. Cement and Concrete Research, 1993,23(6):1389-1396.