0 引 言

好氧堆肥发酵是目前农业有机废弃物资源化处理的主要方式,其本质上是好氧微生物在氧气充足的条件下,将废弃物中的有机质进行分解,释放大量的反应热量。据测算,农业面源有机废弃物好氧堆肥反应热约为12.8 MJ/kg(TS)[1]。据统计,我国每年产生的畜禽粪便约为18亿t,若将其中50%用来进行好氧发酵,释放的反应热将高达4.032×106 TJ,折合标准煤约为1.38亿t。因此,开展好氧堆肥反应热回收利用的研究,具有较好社会、经济、环境效益。

有机废弃物好氧发酵系统排出的废气品味较低、温度变化大,通常为45~65 ℃[2-3];随着发酵过程的进行,热量不稳定,给回收利用带来困难。国外学者对好氧发酵废热回收的研究起步较早,Rodrigues等[4]通过热电转换的原理对堆肥系统释放的热量进行回收,对500 Ω的负载产生了18.3 mA的最大电流和175 mW/m2的最大能量密度。Edouard等[5]构建了一套用于建筑设施的自热型好氧堆肥反应热回收系统,该系统的热量回收能够满足目标建筑设施的能量需求。Irvine等[6]设计出废气-水换热器对仓式堆肥热回收利用,得到了温度较低的热水。Leon等[7]通过热泵系统对庭院废弃物堆肥反应热进行回收,用于住宅的供暖。国内对于有机物好氧发酵废热的回收利用相关研究和报道较少,主要集中在对发酵热量产热速率和热量回收率等的研究[8-9],对发酵废热回收系统的设计和模拟优化还没有相关报道。

本文将开展利用废气-水换热器和空气源热泵串联系统对好氧发酵罐废热进行回收的研究,能够稳定、全天候地为养殖小区(场)提供热水,从而降低养殖小区的能耗和运营成本;并且通过Aspen HYSYS构建了一个基于空气源热泵的废热回收系统流程,对该系统的废气-水换热器和空气源热泵系统进行了模拟分析,为好氧发酵废热回收系统的设计和优化提供理论依据。

1 好氧发酵罐废热回收系统分析

以南宁绿智环保有限公司研发的畜禽养殖废弃物好氧发酵罐为研究对象,该发酵罐采用连续好氧发酵工艺,罐体容积为116 m3,发酵罐排气出口温度为45~65 ℃。发酵罐采用强制通风搅拌系统和自控传感器,可对好氧发酵的温度、含水率和通风量等进行精确控制,能够使堆肥温度迅速上升,且维持在最适宜发酵的温度范围(50~55 ℃)内,从而加快堆肥物料发酵速度,缩短发酵周期[10]。

为了满足好氧发酵需氧量和温度控制的要求,工艺参数控制强制通风流量为0.2 m3/(min·m3堆料)[11],则发酵罐排气流量:Mf=0.2×60Vρ。式中,V为发酵罐物料体积,其值为100 m3;ρ为标准状态下空气的密度,其值为1.293 kg/m3,代入计算得Mf=1548 kg/h。考虑到系统中不可预见的气体泄漏,本文取值为1600 kg/h。好氧发酵罐排出的废气含有约77%的N2、15%的O2、5%的CO2和3%的水蒸气等[12-13],还生成了极少量的氨、甲硫醇、H2S等恶臭有害气体,其含量可以忽略不计。

1.1 系统简介

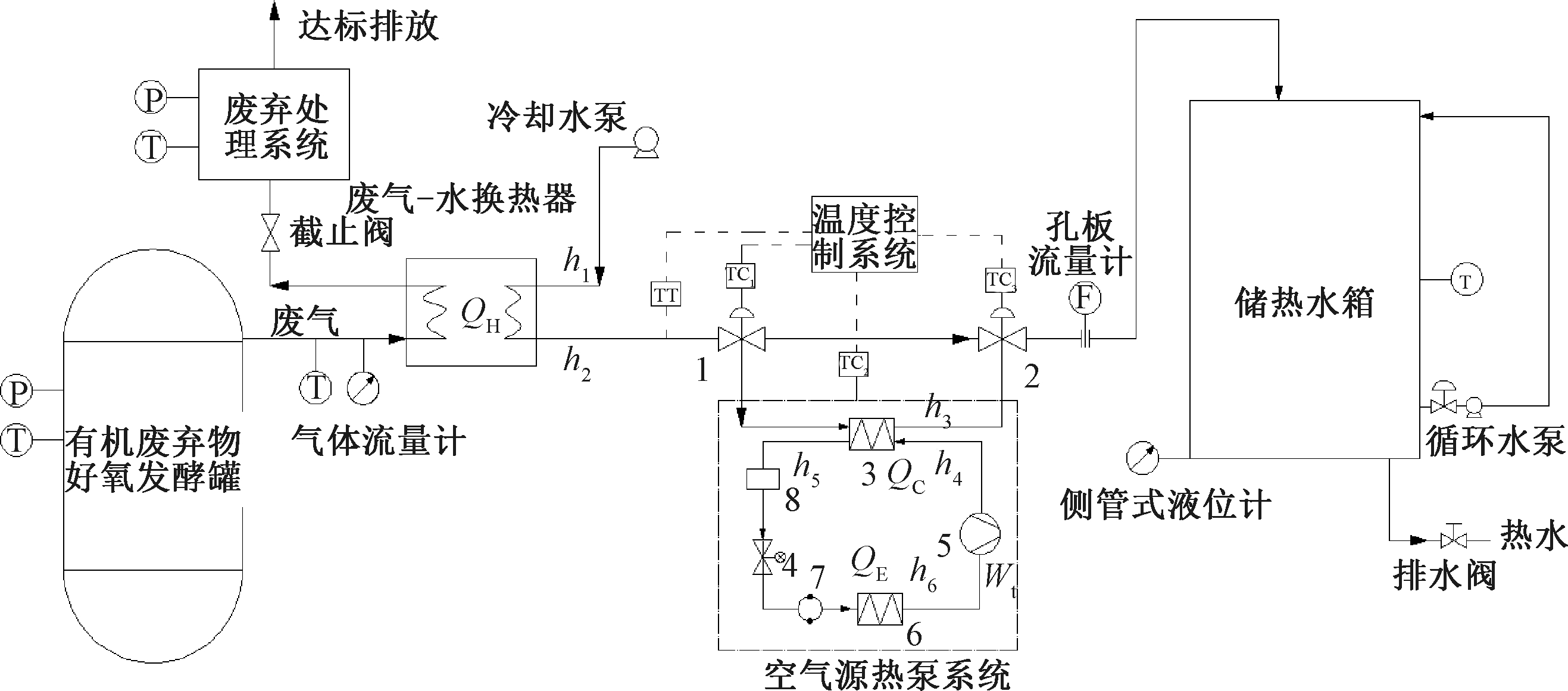

好氧发酵废热回收系统由废气-水换热器系统、空气源热泵强化系统和热水存储系统及附属设备组成。系统工作原理如图1所示,Tout为换热器出水温度,TS为温控系统设定温度。

1)发酵罐排出的废气首先经过换热器与冷却水进行换热,产生温度为Tout的热水。当Tout<TS时,通过温度控制系统,调整三通阀1、2的流向,使热水流经空气源热泵系统,同时启动系统,将热水加热到55 ℃,再将热水通入储热水箱中。

2)当Tout≥TS时,则直接进入储热水箱中,蓄热水箱则通过循环水泵使箱内的水温均匀分布。

通过空气源热泵系统和温度控制系统能够稳定地、全天候地为养殖小区提供55 ℃左右的生活热水和养殖用水。

1—分流三通阀; 2—合流三通阀; 3—冷凝器; 4—节流阀; 5—压缩机; 6—蒸发器; 7—电磁流量计; 8—高压储液器。

图1 空气源热泵废热回收系统原理

Fig.1 Schematic diagram of waste heat recovery system with an air source heat pump

1.2 系统组成及热力学分析

废气-水换热系统的换热器选用管壳式换热器,采用平盖固定管板式结构,具有适应性强、处理能力大的特点。空气源热泵系统由压缩机、冷凝器、节流装置和蒸发器4个主要部件构成。压缩机选用滚动转子压缩机,适应于制热量较小的工况;冷凝器选用逆流套管换热器,高温高压制冷剂冷凝在冷凝器中与热水进行热量交换,将热水加热到设定的温度;蒸发器采用翅片管式换热器,使得制冷剂由饱和液态蒸发为饱和气态;膨胀阀为电子膨胀阀,能较好地适用于变工况系统。

热泵系统各部件热力学分析如式(1)—(5)所示:

换热器负荷为QH:

QH=q(h1-h2)

(1)

冷凝器负荷为QC:

QC=mc(h5-h4)=q(h2-h3)

(2)

蒸发器负荷为QE:

QE=mc(h9-h8)

(3)

依据能量守恒定律,则有:

QC=Wt+QE

(4)

空气源热泵系统效率:

![]()

式中:h1、h2为换热器冷却水入、出口比焓,kJ/kg;h3为冷凝器热水出口比焓,kJ/kg;h4、h5为冷凝器制冷剂入、出口比焓,kJ/kg;h8、h9为蒸发器进出口制冷剂比焓,kJ/kg;q为冷却水流量;mc为热泵系统制冷剂流量,kg/h;Wt为压缩机功率,kW。

2 好氧发酵罐废热回收系统工艺流程的构建及模拟

2.1 模拟条件的假设

为了便于模型的简化和计算,本研究做如下假设:1)制冷剂在管内为一维均相流动;2)忽略管件及部件热量损失;3)忽略沿换热器管道轴向的导热;4)不考虑冷凝器和蒸发器制冷剂侧的压降损失; 5)忽略亚稳态流动。

2.2 模拟流程的建立

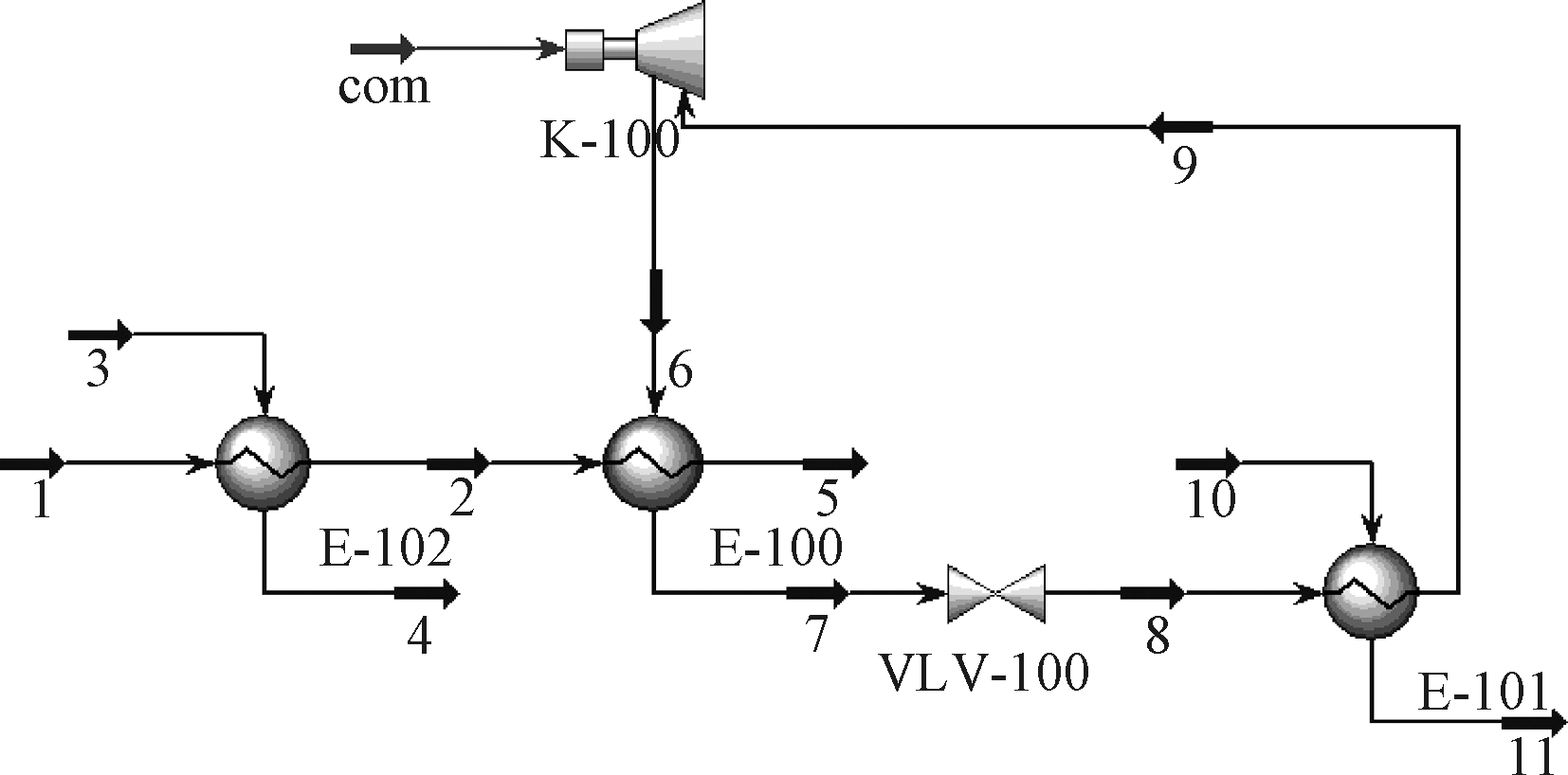

2.2.1 换热器模拟

利用Aspen HYSY流程模拟软件对废气-水换热器进行模拟分析,探究好氧发酵罐排气温度与冷却水出口温度、流量的关系。管壳式换热器采用单壳程和单管程结构,管径为25 mm,管长为1500 mm,总传热面积为15 m2,总换热系数为230 W/(m2·℃)。换热器中冷却水走管程,压降为10 kPa;发酵罐废气走壳程,压降为15 kPa,系统物流参数设置如表1所示。在模拟中忽略换热器热损失和热泄漏,单元操作模块选用Heater Exchanger,物性方程选择Peng-Robinson状态方程。

表1 换热器模拟物性参数

Table 1 Simulation physical parameters of heat exchanger

物性参数温度/℃压力/kPa流量/(kg·h-1)发酵罐废气冷却水进口45~652001600出口301901600进口20300—出口—285—

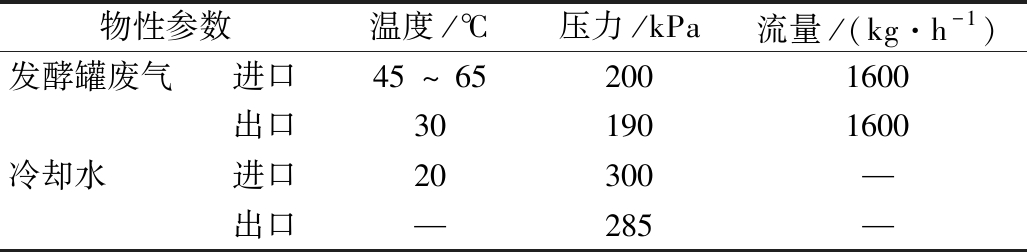

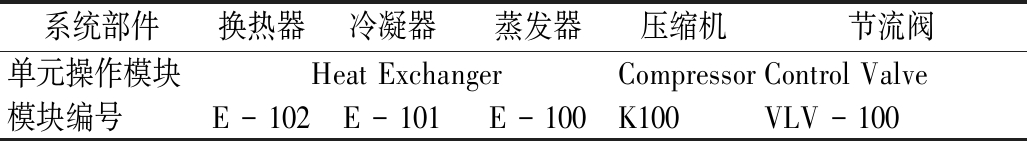

2.2.2 空气源热泵的模拟

如图1所示,当冷却水出口温度Tout<Ts,启动热泵系统,对冷却水进行加热,采用Aspen HYSYS对空气源热泵系统进行模拟(图2),探讨空气源热泵系统的各参数对系统性能的影响。物性参数选择Peng-Robinson状态方程,系统初始运行工况:温度控制系统设定Ts为52 ℃;冷凝器冷却水出口Tout设置为55 ℃;冷凝器冷却水侧压降为15 kPa,蒸发器空气侧压降为10 kPa;冷凝器和蒸发器总传热效率为1800 kJ/(℃·h);节流阀阀门开度固定为50%;压缩机热效率为75%,废热回收系统中各环节选用的模块如表2所示。

1,2—换热器冷却水入口、出口; 3,4—发酵罐废气入口、出口;5—热水出口; 6,7—冷凝器制冷剂侧入口、出口; 8,9—蒸发器

制冷剂侧入口、出口; 10,11—蒸发器空气侧入口、出口。

图2 基于Aspen HYSY的发酵罐余热回收系统流程

Fig.2 The waste heat recovery system process of

fermentation tank basced on Aspen HYSY

表2 好氧发酵罐废热回收系统模拟单元操作模块

Table 2 Simulation unit operation module of aerobicfermentation tank waste heat recovery system

系统部件换热器冷凝器蒸发器压缩机节流阀单元操作模块Heat ExchangerCompressorControl Valve模块编号E-102E-101E-100K100VLV-100

3 模拟结果与分析

3.1 换热器模拟结果分析

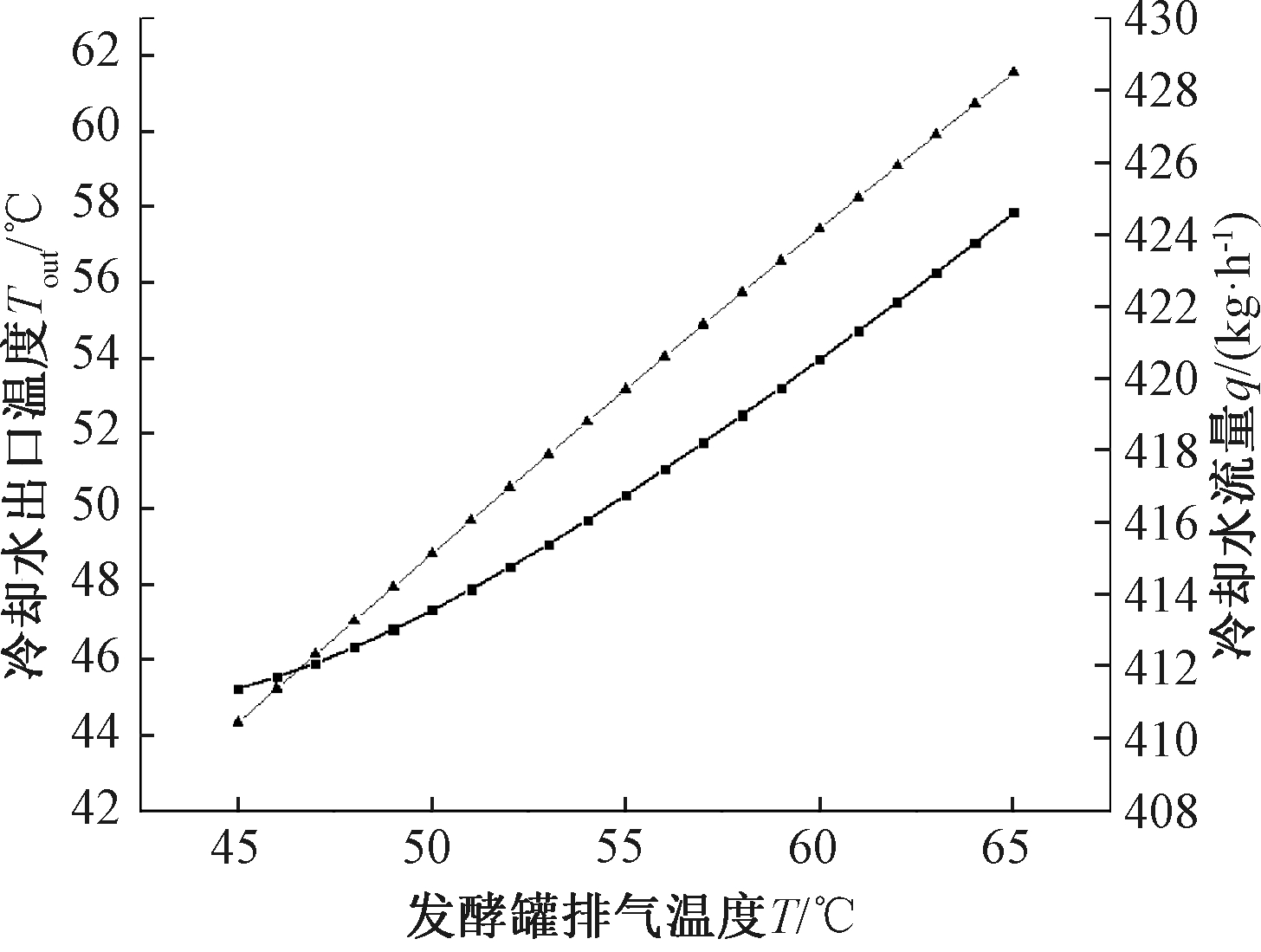

图3为换热器模拟结果,随着发酵罐废气温度的增加,冷却水出口温度和流量逐渐上升,冷却水出口温度从44.3 ℃升高到61.6 ℃,冷却水流量为411.4~424.7 kg/h。可以为养殖小区提供8~10 t/d的热水,热水箱设计容积为20 m3,并采用聚氨酯材料对水箱进行保温,基本能够满足养殖小区的热水需求。

![]() —Tout;

—Tout; ![]() —q。

—q。

图3 换热器冷却水出口温度及流量

Fig.3 Temperature and flow rate of heat exchanger cooling water outlet

换热器负荷QH为11.99~21.2 kW,每天能够回收43.16~76.32MJ的好氧发酵罐废热。在正常发酵工况下,好氧发酵罐排气温度T为48~53 ℃,对应冷却水出口温度Tout为47~52 ℃。若考虑到换热器的热损失和热泄漏,则冷却水出口温度Tout更低。为了能够稳定给养殖小区提供55 ℃的热水,需要通过空气源热泵系统对冷却水出口进行辅助加热。

3.2 空气源热泵系统循环工质的优选

热泵系统工质对系统性能有决定性影响,本研究以目前热泵机组应用较为广泛的3种工质R22、R134a和R404a作为空气源热泵系统循环工质,通过模拟筛选出最优的系统工质。3种工质的热力学性质如表3所示。

表3 R22、R134a和R404a热力学性质

Table 3 Thermodynamic properties ofR22, R134a and R404a

热泵工质临界压力/kPa临界温度/℃沸点(101.3 kPa)/℃凝点(101.3 kPa)/℃R22457096.15-40.8-160R134a4066.6101.1-26.1-101R404a 3688.772.4-46.1—

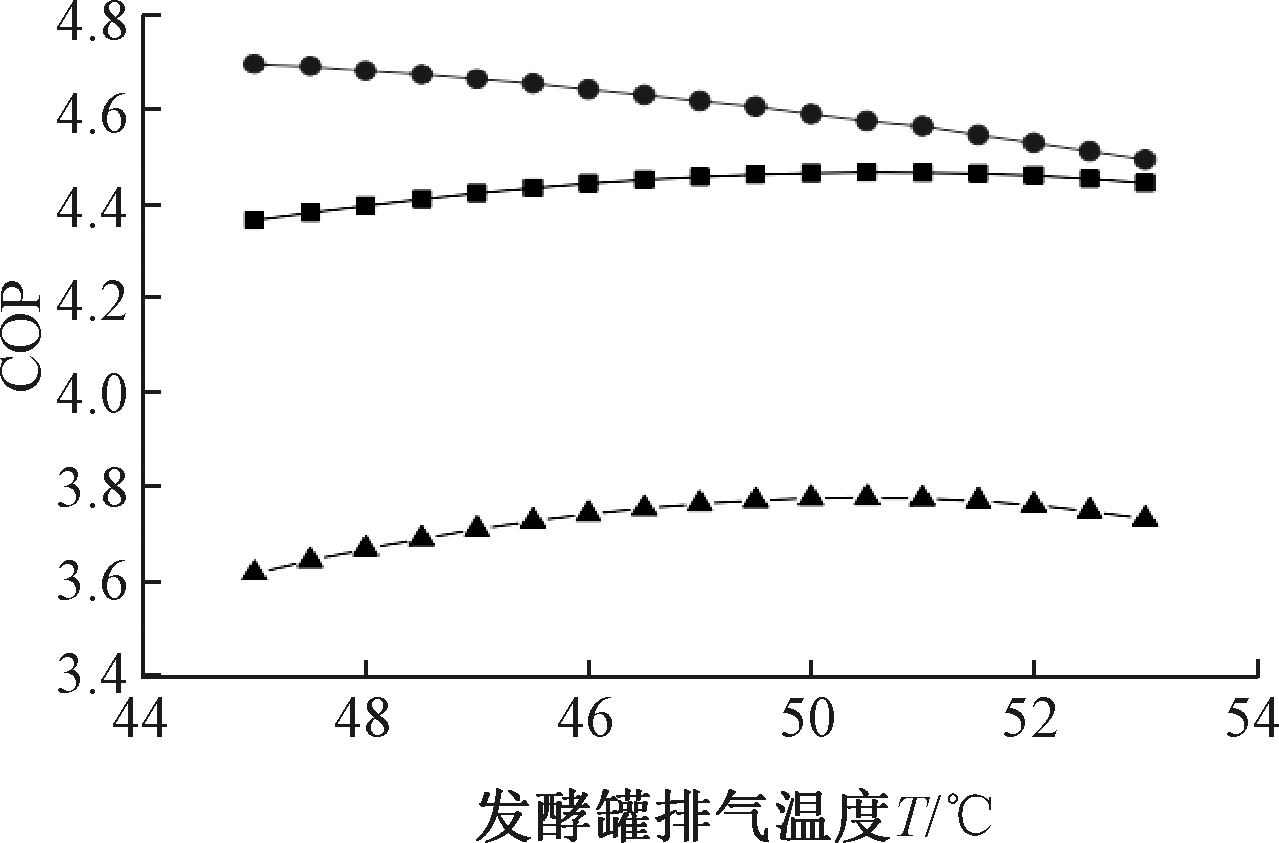

初始模拟工况为:冷凝温度Tc=55 ℃,蒸发温度Te=7 ℃,室外气温Tair=25 ℃。模拟结果如图4所示,随着发酵罐排气温度T的不断增大,R22热泵系统的COP逐渐减小;R134a系统的COP缓慢上升后趋于稳定;而R404a系统的COP呈现出先增大后缓慢降低的趋势。在T=48~54 ℃的排气温度范围内,R22和R134a系统的COP明显高于R404a。

![]() —R134a;

—R134a; ![]() —R22;

—R22; ![]() —R404a。

—R404a。

图4 不同工质空气源热泵系统COP

Fig.4 The air source heat pump system’s COP with different mediums

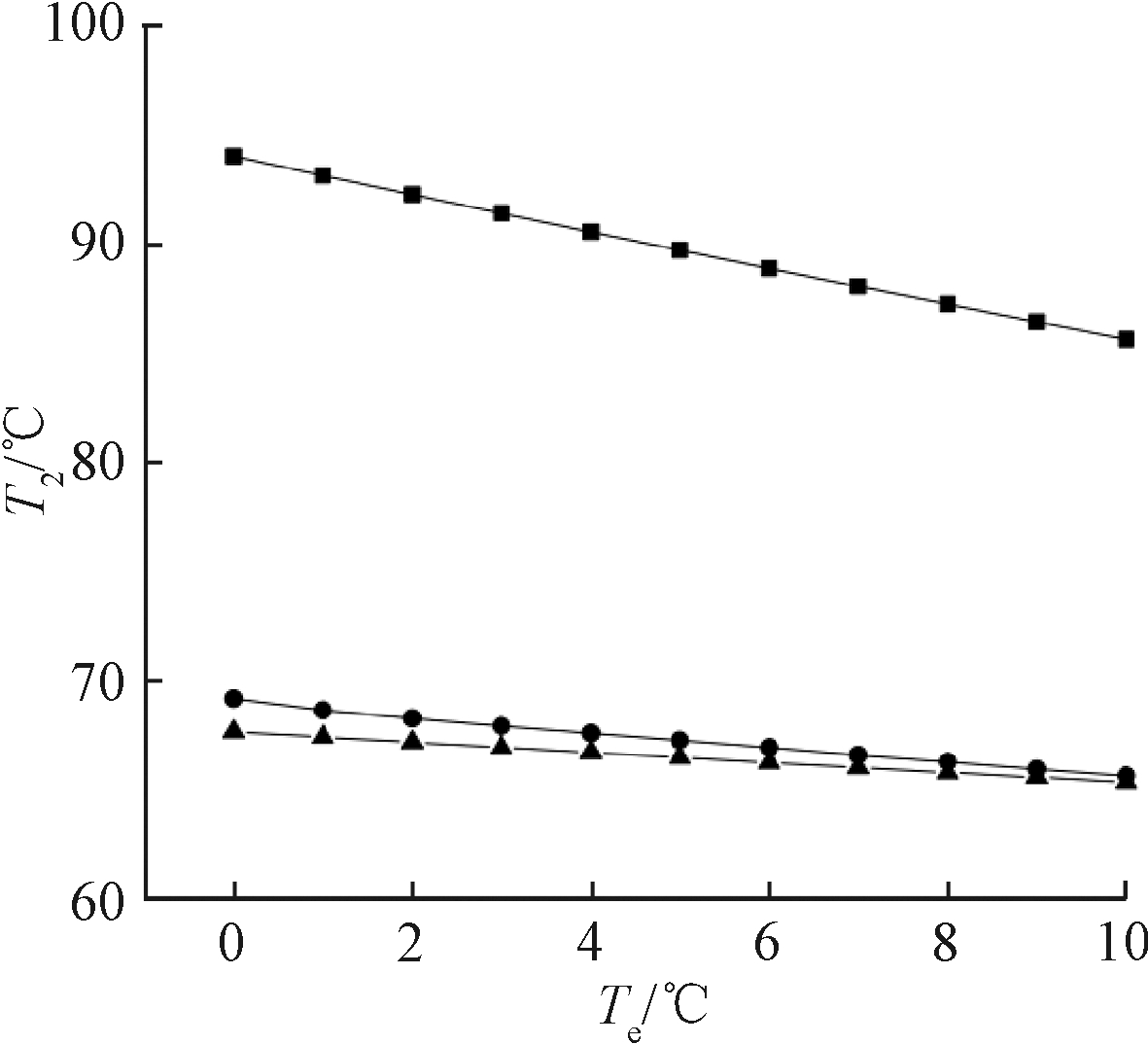

不同工质系统压缩机排气温度随蒸发温度的变化见图5,可知:当冷凝温度一定时,R22、R134a和R404A工质热泵压缩机的排气温度T2,会随着蒸发温度Te的升高而降低,且R134a和R404A的T2明显低于R22。当Te下降到0 ℃时,R22热泵系统的T2高达94 ℃,接近R22的临界温度,有可能使系统处于跨(超)临界状态;排气温度过高,会导致压缩机润滑油的老化加速,降低其冷却、润滑、清洗和密封的作用,增加了压缩机的摩擦损耗,降低了系统安全使用寿命。综上所述,与R22和R404a相比,R134a系统具有较高的COP和较低的压缩机排气温度,可作为空气源热泵系统的循环工质。

![]() —R22;

—R22; ![]() —R134a;

—R134a; ![]() —R404a。

—R404a。

图5 不同工质系统压缩机排气温度随蒸发温度的变化

Fig.5 Change of compressor exhaust temperature along with evaporation temperature with different medium

3.3 典型工况下空气源热泵系统性能研究

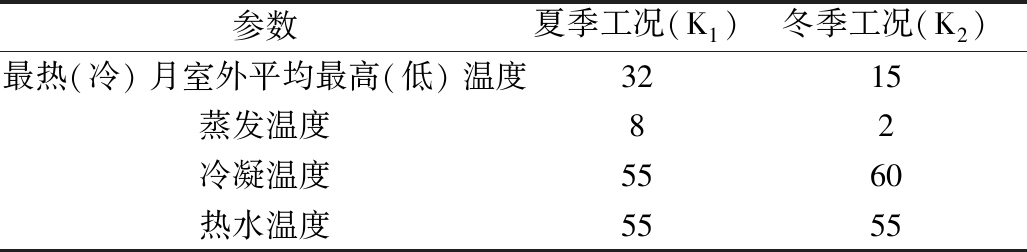

本文以项目所在地广西南宁市为例。南宁市地处我国华南地区,夏季炎热,冬季湿冷,最热月为夏季的7月,最冷月为冬季的1月。利用Aspen HYSYS对空气源热泵系统在最热月和最冷月工况下进行模拟研究,探究南宁地区高、低温工况对热泵系统性能的影响(表4)。

表4 南宁市空气源热泵系统冬/夏季运行工况

Table 4 The winter and summer operating conditionsof air source heat pump system in Nanning ℃

参数夏季工况(K1)冬季工况(K2)最热(冷)月室外平均最高(低)温度3215蒸发温度82冷凝温度5560热水温度5555

模拟结果如图6所示,随着发酵罐排气温度的升高,K1工况下,空气源热泵系统的COP先由4.36逐渐升高到4.46,然后缓降低至4.43;K2工况下,系统的COP从3.79逐渐下降至3.64。显然,在K1和K2工况下,空气源热泵系统的COP均大于3.5,而且K1工况空气源热泵的系统效率整体优于K2工况,在好氧发酵罐正常排气温度内(T=48~52 ℃)具有较高的废热回收效率(COP>4.4)。南宁市的气候特点为夏季长,冬季短,有8个月的月均最高气温>28 ℃,则空气源热泵系统全年至少有70%的时间可以保持在较优的工况下运行。

![]() —K1工况;

—K1工况; ![]() —K2工况。

—K2工况。

图6 夏/冬季工况热泵系统COP随发酵罐排气温度的变化

Fig.6 Change of heat pump system’s COP along with the temperature of aerobic fermentation tank exhaust

因此,在南宁地区的气候条件下,本文设计好氧发酵罐废热回收系统能保持较好的运行工况,具有较高系统效率。可知在南宁乃至整个华南地区,通过空气源热泵系统和废气-水换热器对好氧发酵罐的废气进行回收和利用是可行的方案。

4 好氧发酵废热回收系统节能减排效果分析

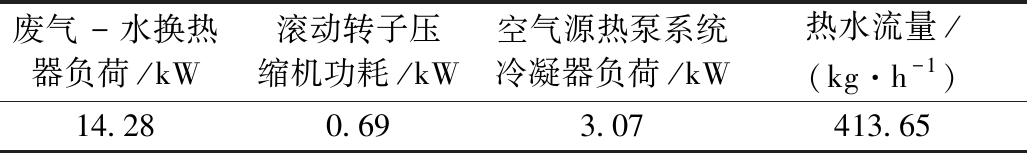

好氧发酵罐废热回收系统中主要的耗能设备(装置)为滚动转子压缩机。本文以K1工况下(T=50 ℃)废热回收系统模拟的结果为计算基准,对比传统电加热方式,分析好氧发酵罐废热回收系统节能减排效果。系统模拟结果如表5所示。

表5 K1工况下好氧发酵罐废热回收系统模拟结果(T=50 ℃)

Table 5 The simulation results of aerobic fermentationtank waste heat recovery at the K1 condition(T=50 ℃)

废气-水换热器负荷/kW滚动转子压缩机功耗/kW空气源热泵系统冷凝器负荷/kW热水流量/(kg·h-1)14.280.693.07413.65

1) 滚动转子压缩机全年耗电量Mhp(365 d/a):

Mhp=Wt×365×24/ηel

(6)

式中:Wt为滚动转子压缩机功耗,模拟结果为0.69 kW;ηel为压缩机电效率,表征电动机输入功率在压缩机中利用的完善程度,通常ηel=0.4~0.55,本文取0.55;代入式(6)可得:Mhp=10989.8 kW·h。

2)电加热全年耗电量Me:

Me=q(T5-T1)C×365×24/η

(7)

式中:q为系统热水流量,其值为413.65 kg/h;T5为热水出口温度,本文取55 ℃;T1为气-水换热器冷水进口温度,本文取20 ℃;C为标准状况下水的比热容,其值约为4.2×103 J/(kg·℃);η为电加热效率,约为0.98;代入式(7)得:Me=150982.25 kW·h。

因此全年节约电量:

M=Me-Mhp=139992.45 kW·h。

目前我国发电形式以火力发电为主,火力发电占我国总发电量的80%以上,火力发电厂所使用的燃料基本上都是煤炭。根据相关数据统计,2010年我国燃煤发电机组发电煤耗率为312 g/(kW· h)[14]。因此,与电加热方式相比,好氧发酵罐废热回收系统每年能为火力发电厂节约标煤43.68 t,能减少139.57 t CO2、2.31 t SO2和2.18 t NOx的排放。由此可知,通过空气源热泵系统和废气-水换热器,不仅能够有效地回收和利用发酵罐的低品位废热,节约能源,而且减少了温室气体和污染物的排放,具有一定的社会经济效益和环保效益。

5 结 论

本文通过Aspen HYSYS构建了一个好氧发酵罐废热回收系统,并对系统的废气-水换热器和空气源热泵系统进行了模拟分析,模拟结果表明:废气-水换热器冷却水出口温度出现较大的波动,利用空气源热泵系统进行辅助加热是必要的。在设定的模拟工况下,R134a空气源热泵系统具有较高的COP,较低的压缩机排气温度,能够保证热泵系统安全稳定地运行,是空气源热泵系统的理想工质。在南宁地区典型夏、冬季工况下,该废热回收系统具有较高的效率,通过空气源热泵系统和废气-水换热器回收好氧发酵罐的废热是可行的。与传统的电加热方式比较,好氧发酵罐废热回收系统节省了大量的电能消耗,能够有效地减少火力发电厂煤炭的消耗,从而降低温室气体和污染物排放对全球气候环境的影响,具有较高的社会经济效益和环保效益。

[1] Sobel A T,Muck R E.Energy in animal manures[J].Energy in Agriculture,1983,2(2):161-176.

[2] Maria F D, Benavoli M, Zoppitelli M. Thermodynamic analysis of the energy recovery from the aerobic bioconversion of solid urban waste organic fraction[J].Waste Management,2008,28(5):805-812.

[3] 高丹,张红玉,李国学,等.余热和菌剂对垃圾堆肥效率及温室气体减排的影响[J].农业工程学报,2010,26(10):264-271.

[4] Rodrigues C R S,Machado T, Pires A L,et al.Recovery of thermal energy released in the composting process and their conversion into electricity utilizing thermoelectric generators[J].Applied Thermal Engineering,2018,138:319-324.

[5] Edouard W,Renaud F,Rachid B,et al.Heat recovery in compost piles for building Applications[J].Thermal Science,2017,21(2):775-784.

[6] Irvine G, Lamont E R, Antizar-Ladislao B. Energy from waste:reuse of compost heat as a source of renewable energy[J].International Journal of Chemical Engineering, 2010,2010(3):10.

[7] Leon J,Pierre L,Marcello C,et al.Yard waste composting with heat recovery[J]. Compost Science&Utilization,2014,1(1):10-14.

[8] 余延顺,韩成付,杨建鲁.微生物好氧分解生物质能量回收利用研究[J].建筑科学,2012, 28(增刊2):18-21.

[9] 韩成付.有机固体废弃物高效好氧—厌氧联合反应能源回收与利用研究[D].南京:南京理工大学,2013.

[10] 何贵生.有机废弃物好氧发酵设备开发研究[D].安徽:安徽工业大学,2016.

[11] 柴晓利,张华,赵由才.固体废弃物堆肥原理与技术[M].北京:化学工业出版社,2005.

[12] 吕黄珍.猪粪麦秸好氧堆肥工艺参数优化及过程模拟[D].北京:中国农业大学,2007.

[13] 忻培强.好氧微生物耗氧速率的在线测量[J].工程建设与设计,2014(9):107-110.

[14] 杨勇平,杨志平,徐钢,等.中国火力发电能耗状况及展望[J].中国电机工程学报,2013,33(23):1-11.