1 概 况

太原市杨家堡污水处理厂(简称“杨厂”)将原有的普通活性污泥法曝气池改造为改良AAO池,另在新建一座改良AAO池,设计总处理能力为16万m3/d。新建、改造系统各分2组,共计4组并联运行。新建、改造系统每组处理能力分别为4.5万,3.5万m3/d,于2012年投产。2016年起,新建系统硝化效果逐渐变差,特别是第1组,出水![]() 浓度接近排放标准的上限并偶有超标。新建系统与硝化效果良好的改造系统出水混合后,总出水氨氮可稳定达标。为消除隐患,杨厂对影响新建系统硝化效果的原因进行监测分析。发现第1组生化池曝气系统全开时好氧区末端DO偏低,将其供氧速率(oxygen feeding rate, OFR)与相邻城市正阳污水净化有限公司硝化效果良好的SBR池(简称“正阳厂SBR池”) 供氧速率对比,初步确定影响硝化效果的主要原因是供氧速率不足。更换空气扩散装置后,出水氨氮浓度又恢复至初始范围。

浓度接近排放标准的上限并偶有超标。新建系统与硝化效果良好的改造系统出水混合后,总出水氨氮可稳定达标。为消除隐患,杨厂对影响新建系统硝化效果的原因进行监测分析。发现第1组生化池曝气系统全开时好氧区末端DO偏低,将其供氧速率(oxygen feeding rate, OFR)与相邻城市正阳污水净化有限公司硝化效果良好的SBR池(简称“正阳厂SBR池”) 供氧速率对比,初步确定影响硝化效果的主要原因是供氧速率不足。更换空气扩散装置后,出水氨氮浓度又恢复至初始范围。

城市污水处理厂运行过程中经常会遇到氨氮超标的问题,供氧能力不足的主因很容易被生化池好氧区末端ρ(DO)>2 mg/L的表象所掩盖。针对这一问题,提出曝气系统供氧能力是否充足的判定方法,并引入供氧速率替代溶解氧浓度作为判断依据,继而对硝化反应受供氧速率抑制的机理进行探讨。这一问题的解决可为其他污水处理厂探明氨氮超标的原因提供技术借鉴。

2 取样点、水质指标及参数分析方法

2.1 取样点

在新系统第1组生化池好氧区不同位置设取样点,监测与硝化效果相关的水质指标及运行参数。新建系统生化池平面布置见图1,取样点位置:A0—1号好氧池进水口;A1—1号好氧廊道出口;A2—2号好氧廊道出口;A3—3号好氧廊道出口;A4—4号好氧廊道出口;A5—5号好氧廊道出口。

图1 新系统第1组生化反应池平面图及取样点分布

Fig.1 Ichnography of the targeted bio-chemical reactor and the sampling points

2.2 水质指标及运行参数的分析方法

COD:快速消解分光光度法;BOD5:SPX-250BⅢ生化培养箱;NH3-N:纳氏试剂分光光度法;![]() (1-萘基)-乙二胺分光光度法;DO:美国LAB Quest2型溶解氧仪;pH:美国LAB Quest2型pH计;温度:美国LAB Quest2型温度计;MLSS及MLVSS重量法。

(1-萘基)-乙二胺分光光度法;DO:美国LAB Quest2型溶解氧仪;pH:美国LAB Quest2型pH计;温度:美国LAB Quest2型温度计;MLSS及MLVSS重量法。

2.3 进水水质及运行参数

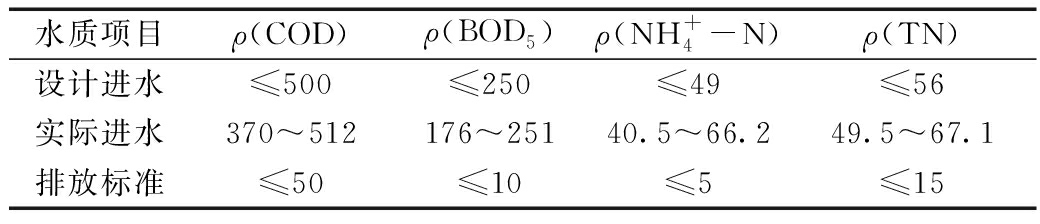

监测期间进水主要分析项目及相应排放标准见表1,运行参数见表2。

3 硝化反应影响因素的查找及确定

影响硝化反应的因素有温度、pH值和碱度、对硝化菌生长和硝化反应产生影响的物质、硝化液回流比、BOD5-污泥负荷、生物固体平均停留时间(SRT)、游离氨浓度及溶解氧浓度等,对以上影响因素逐一分

表1 污水厂进水水质与排放标准

Table 1 Influent water quality and discharging standard of the WWTP mg/L

水质项目ρ(COD)ρ(BOD5)ρ(NH+4-N)ρ(TN)设计进水≤500≤250≤49≤56实际进水370~512176~25140.5~66.249.5~67.1排放标准≤50≤10≤5≤15

表2 生化反应池运行参数

Table 2 The operation parameters of the bio-chemical reactor

进水流量/(m3·h-1)水温/℃pHρ(MLSS)/(mg·L-1)硝化液回流比/%污泥回流比/%1820~195019.5~22.27.1~7.53800~4200200100

析并确定主因。

3.1 影响硝化反应的主因排查

3.1.1 温 度

最适硝化反应温度为20~30 ℃,高于或低于这一范围,硝化效率均会下降,低于5 ℃时硝化反应停止[1-2]。杨厂设计进水最低水温为12 ℃,通过延长SRT来保证低温条件下的硝化效果。

2017年各月平均进、出水水温见图2,全年仅1,2月份出水水温低于进水水温,其余月份出水水温均高于进水水温。2月平均进水水温最低,为15.2 ℃。2月22日,日进水水温最低为14.6 ℃。1月21日,进水水温降最高值为3.6 ℃,当日进水温度为15 ℃,出水温度为11.4 ℃,也是全年出水最低温。根据进、出水温度值以及污水在厂内的停留时间,用线性内插法计算,生化池出水温度为12.5 ℃,即生化池混合液温度全年满足设计要求。

![]() —进水温度;

—进水温度; ![]() —出水温度;

—出水温度; ![]() —进水pH;

—进水pH; ![]() —出水pH。

—出水pH。

图2 2017年各月平均进、出水水温和pH

Fig.2 Average monthly temperature and pH of influent and

effluent in 2017

3.1.2 pH值和碱度

最佳硝化pH值为7.5~8.5,偏离越多效果越差[3]。另外,pH值还会影响硝化基质、产物的有效性和毒性等[4]。所以进水需有足够的碱度,保证pH始终处于适宜范围。污水处理厂运行时,控制pH值为6~9。

2017年各月平均进、出水pH值如图2所示。可知:进水pH平均值为7.5,最大值为7.8,最小值为7.2;出水pH平均值为7.3,最大值为7.5,最小值为7.0。常年进水碱度>400 mg/L。pH值和碱度均满足设计要求。

3.1.3 对硝化菌生长和硝化反应产生影响的物质

杨厂收集城市污水,服务区内无工厂,进水无有毒和抑制性物质。

3.1.4 硝化液回流比

硝化液回流稀释进水氨氮,减缓了游离氨对硝化反应的抑制,使得硝化速率得以提高[5-6]。但回流比>200%后,硝化效率反而降低[7]。杨厂设计及实际运行硝化液回流比均为200%。

3.1.5 BOD5-污泥负荷

BOD5-污泥负荷高,异养菌活性增强,硝化菌受到抑制[8]。因此,具有硝化功能的生物处理系统该值需在0.15 kg/(kg·d)以下。GB 50014—2006《室外排水设计规范》(以下简称《规范》)的推荐值为0.1~0.2 kg/(kg·d)。

杨厂新建系统生化池好氧区总容积为48360 m3,平均进水流量为76320.03 m3/d,进、出水ρ(BOD5)平均分别为205.8,7.3 mg/L,平均ρ(MLSS)为4021.8 mg/L。平均BOD5污泥负荷为0.080 kg/(kg·d),有利于硝化反应的进行[9]。

3.1.6 SRT

具有硝化功能的生物处理系统,其SRT一般为硝化菌最小世代时间的2倍以上。《规范》中表6.6.20对SRT的推荐值为10~20 d。这一参数的取值还与水质、温度等因素有很大关系。当水温>16 ℃时,8~10 d即可;当水温<10 ℃时,则需12~20 d。杨厂设计进水最低水温高于12 ℃,SRT设计取值为15 d。运行实测为12.6 d,满足要求。

3.1.7 游离氨浓度

游离氨对氨氧化菌及亚硝酸盐氧化菌均有抑制作用[10-13]。赵宇鹏[14]研究发现pH值介于6~9、进水ρ(NH3-N)>23.7 mg/L时,去除率随进水浓度增加而降低。赵宗升等[15]对氨氮氧化和亚硝酸氧化的抑制研究发现10 mg/L<ρ(NH3)<50 mg/L时,氨氧化菌就会受到抑制。Wang等[16]发现ρ(NH3)为2 mg/L时,对亚硝酸盐氧化反应的抑制率为90%。

监测期间,杨厂进水氨氮浓度平均值为56.0 mg/L,最高为66.2 mg/L,持续高于设计上限49 mg/L。但由于改良AAO工艺为分段进水,经污泥回流、硝化液回流的稀释作用,进入好氧区的氨氮浓度得以降低。生化池好氧区氨氮、硝态氮和溶解氧浓度的平均值如图3所示。可知:实际进入好氧区的氨氮浓度已降至15.33 mg/L左右。正阳厂SBR池,进厂水长期![]() 进水结束后混合液中

进水结束后混合液中![]() 为21.39 mg/L,其出水

为21.39 mg/L,其出水![]() 说明该进水浓度对硝化反应产生的不利影响很小。

说明该进水浓度对硝化反应产生的不利影响很小。

![]()

图3 监测期间好氧区氨氮、硝态氮和DO浓度

Fig.3 Concentration of ![]() nitrate nitrogen and DO in

nitrate nitrogen and DO in

aeration zone during monitoring period

3.1.8 溶解氧浓度

硝化菌是专性好氧菌,运行中应确保生化池好氧区内充足的溶解氧浓度[18-19]。普遍认为,好氧区末端ρ(DO)>2.0 mg/L即可满足要求,低于该值硝化反应受抑制,当ρ(DO)<1.0 mg/L时趋于停止。

监测期间,第1组生化池好氧区末端溶解氧浓度平均值见图3,为2.3 mg/L。但此值是在曝气系统全开的状态下达到的,且最高时仅为3.3 mg/L。而在同样运行条件下,改造系统该值超过6 mg/L。正阳厂SBR池曝气系统全开,曝气时序结束时溶解氧浓度最高可达8.0 mg/L以上[20]。说明第1组生化池曝气系统的供氧能力不足,是影响硝化效果的主因。

3.2 影响硝化反应的主因确定

3.2.1 供氧速率抑制硝化反应的理论依据

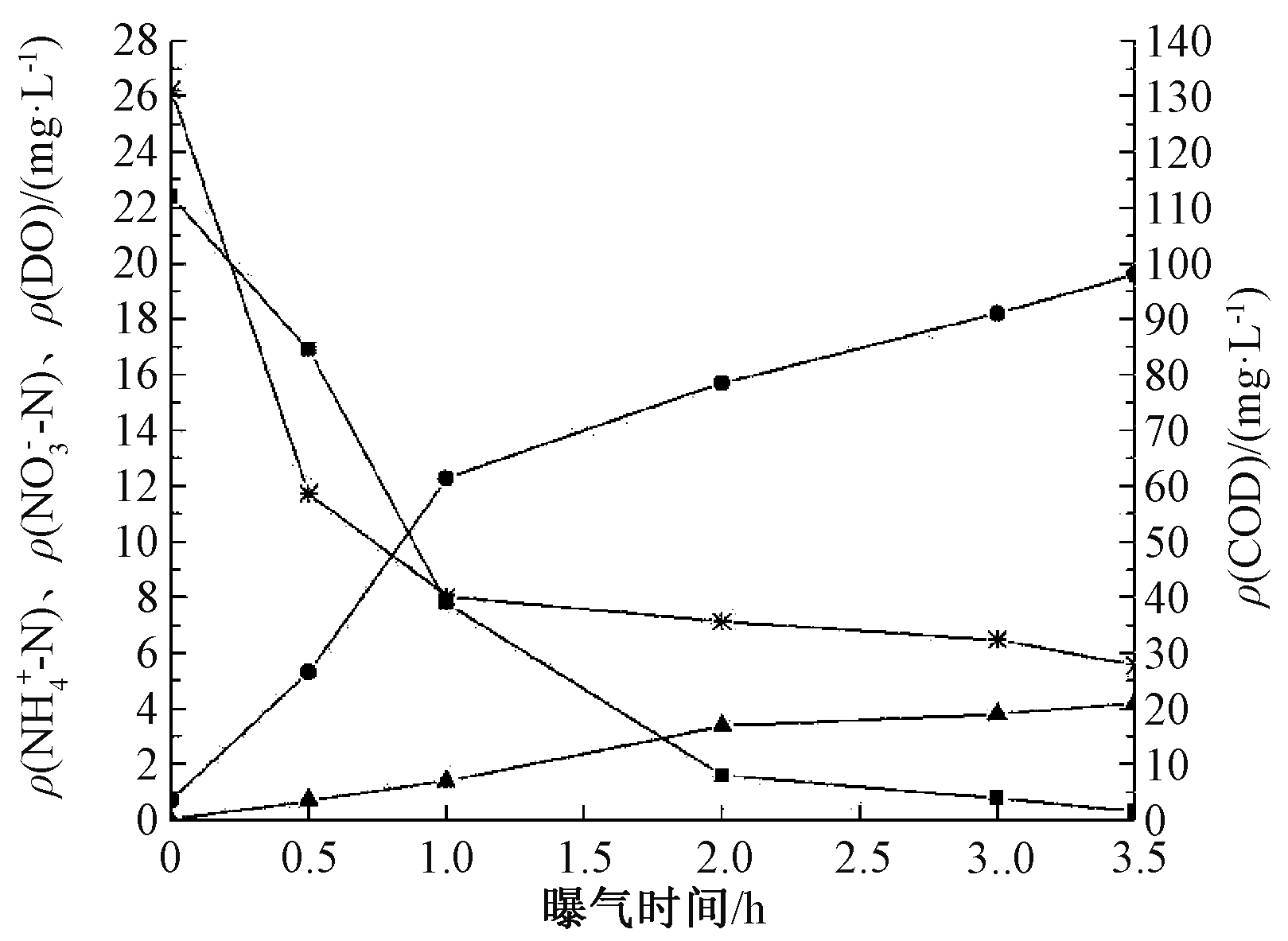

赵永彬[21]采用SBR小型试验装置处理城市污水的试验中发现,曝气时氨氮、硝态氮、COD及溶解氧浓度随曝气时间的变化情况如图4所示。

由图4可知:曝气开始氨氮浓度减少,且在前1.0 h内减少的幅度较大。而曝气开始时,混合液中ρ(DO)<1.0 mg/L,由于有机物降解、氨氮氧化的消耗,在前1.0 h内ρ(DO)始终<2.0 mg/L。说明低溶解氧浓度条件下硝化反应可以和有机物的降解同时发生,而且速度较快。试验发现,当曝气头堵塞导致供氧速率下降后,COD去除效果受影响不大,但氨氮的去除效果大大降低。这2个现象说明硝化反应能否顺利进行取决于供氧速率,而非溶解氧浓度。供氧速率足够时,即使水中ρ(DO)<1.0 mg/L,这2个反应也会同时进行。供氧速率不足,水中的溶解氧浓度优先被有机物降解利用,硝化反应受到抑制。有机物降解殆尽、不再消耗溶解氧时,硝化反应方可开始。如果供氧速率低至比硝化反应所需的最小耗氧速率(oxygen uptake rate, OUR)还小时,即使有机物降解完成,硝化反应仍然无法进行。

![]() —氨氮;

—氨氮; ![]() —溶解氧;

—溶解氧; ![]() —硝态氮;

—硝态氮; ![]() —COD。

—COD。

图4 氨氮、硝态氮、COD及DO浓度随曝气时间的变化情况

Fig.4 Concentration of ![]() nitrate nitrogen, COD and DO

nitrate nitrogen, COD and DO

along with the aeration time

根据这一结论初步确定:新系统投产时,供氧速率足够,有机物降解和硝化反应同时进行,混合液流出好氧区之前硝化反应已经完成。随着运行时间延长,空气扩散装置老化导致供氧速率不足,2个反应无法同时进行,且2个反应的速率都会降低。硝化反应始于有机物降解殆尽之后,其开始、完成的时间相应顺延、滞后,导致混合液流出好氧区时出水氨氮浓度依然无法降至设计值。

3.2.2 供氧能力不足的简捷判断及供氧速率的计算

在运行过程中,曝气头的孔眼会出现堵塞、破损、老化等现象,有些曝气头甚至脱落,使供氧能力降低。该现象表现为上浮到液面的气泡直径变大、同一曝气头释放的气泡大小不均匀、不同曝气头释放的气量差异大、好氧区局部水面翻滚剧烈同时部分水面没有气泡浮出。由于好氧区依靠曝气进行搅拌、混合,不均匀的曝气还会导致泥、水、气接触不充分,甚至出现固液分离的情况,进一步抑制硝化反应。这些现象在杨厂第1组生化池的好氧区均能观察到。

杨雅云[22]认为,表观现象的观察不能准确反映真实情况。不同的生化池,即使表观现象相同,实际的供氧能力仍会存在很大差异,必须依靠实测数据来评价。由于污水处理厂连续运行,不具备清水测定供氧能力的条件,应利用易测量的其他参数进行间接判断。对硝化效果良好的几个污水处理厂生化池好氧区监测数据进行分析发现,正常运行状况下,好氧区曝气系统全部开放时,如果末端ρ(DO)>4.5 mg/L,则表明其供氧能力满足硝化反应条件,低于此值则表示供氧能力不足。据此,确认杨厂第1组生化池供氧能力不足是影响硝化效果的原因。第1组生化池好氧区进、出口COD和溶解氧浓度、氨氮平均值见表3。

表3 第1组生化池好氧区进、出水水质及耗氧、供氧速率

Table 3 Influent and effluent water quality and OUR,

OFR of aerobic zone of the No.1 bio-chemical reactor

项目NH+4-NCODDOOUROFR进水口值/(mg·L-1)15.3375.100.73——出水口值/(mg·L-1)4.5148.352.30——耗/供氧速率/(mg·L-1·min-1)0.770.420.020.091.30

由表3可知:好氧区进口氨氮、COD、溶解氧浓度平均值分别为15.33,75.10,0.73 mg/L,出口分别为4.51,48.35,2.30 mg/L。考虑污泥、硝化液回流量,好氧区实际平均水力停留时间是1.07 h。则氨氮氧化、有机物降解耗氧速率分别为0.77,0.42 mg/(L·min),溶解氧浓度增加速率为0.02 mg/(L·min),实测好氧区污泥耗氧速率为0.09 mg/(L·min)。则供氧速率为1.31 mg/(L·min)。

正阳厂为传统SBR工艺,运行时序为:进水+搅拌(0.5 h)、进水+曝气(1 h)、单独曝气(2.5 h)、后搅拌(1 h)、沉淀(2 h)、排水(1 h)。曝气时序的溶解氧浓度变化见表4。

表4 正阳厂SBR池进水结束、曝气结束时的水质及

耗氧、供氧速率

Table 4 Water quality at the end of the influent, aeration

procedure and OUR, OFR of the SBR

项目NH+4-NCODDOOUROFR进水停止/(mg·L-1)21.39145.35曝气结束/(mg·L-1)0.6131.73耗/供氧速率/(mg·L-1·min-1)0.630.760.050.111.76

由表4可知:进水结束时混合液![]() 分别为21.39,145.35 mg/L;曝气150 min后,两者分别为0.61,31.73 mg/L。氨氮氧化、有机物降解耗氧速率分别为0.63,0.76 mg/(L·min)。对曝气及后搅拌阶段溶解氧浓度变化曲线进行线性拟合,得到溶解氧浓度增加速率、污泥耗氧速率分别为0.05,0.11 mg/(L·min)。则供氧速率为1.55 mg/(L·min)。

分别为21.39,145.35 mg/L;曝气150 min后,两者分别为0.61,31.73 mg/L。氨氮氧化、有机物降解耗氧速率分别为0.63,0.76 mg/(L·min)。对曝气及后搅拌阶段溶解氧浓度变化曲线进行线性拟合,得到溶解氧浓度增加速率、污泥耗氧速率分别为0.05,0.11 mg/(L·min)。则供氧速率为1.55 mg/(L·min)。

杨厂曝气系统的供氧速率与正阳厂相比较低,说明杨厂的曝气系统供氧能力不足。

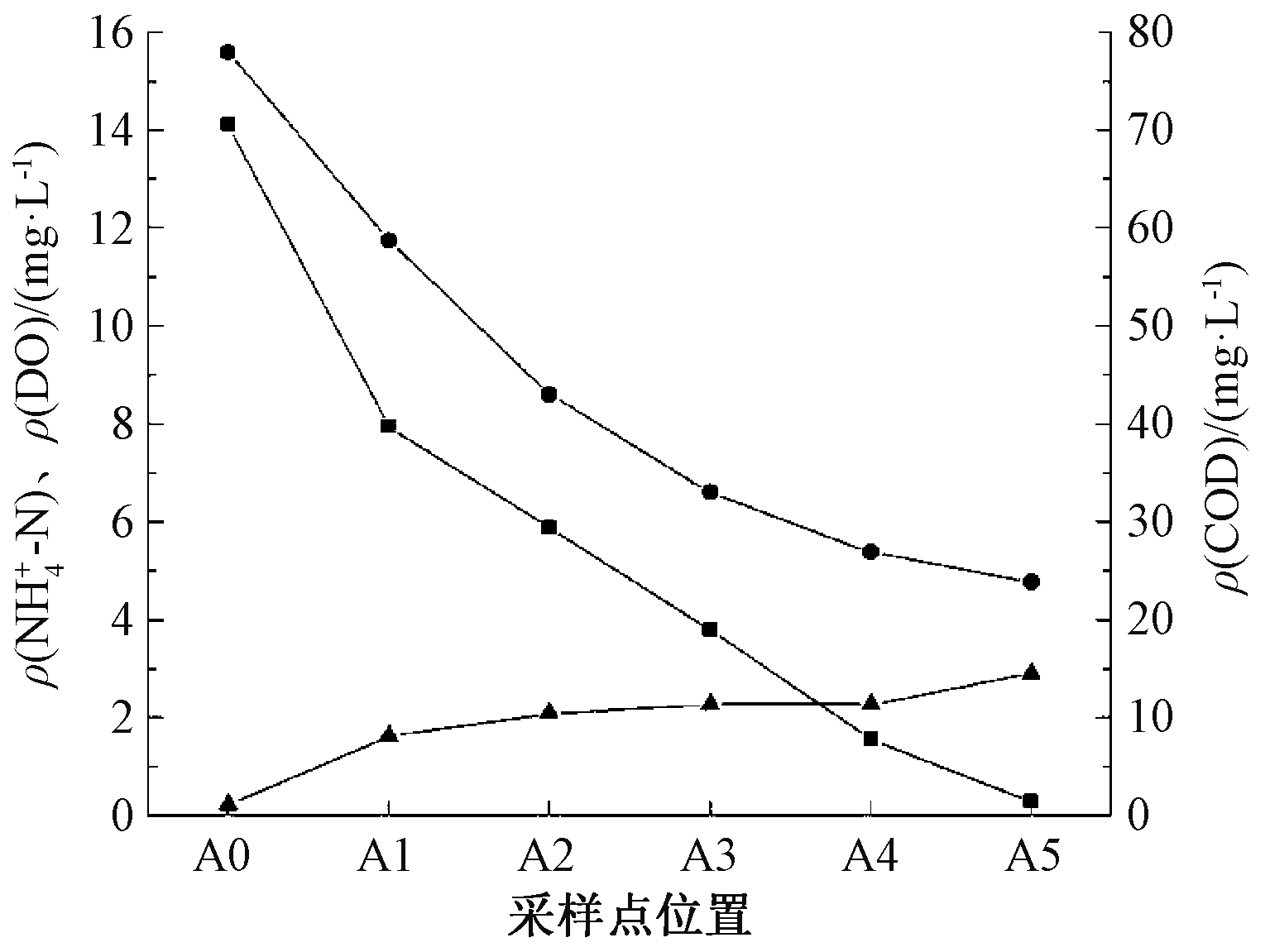

4 解决方案及实施效果

更换新建系统的曝气头方案有二:方案1只更换堵塞、损坏的曝气头,方案2统一更换新建系统全部曝气头。考虑方案1实施后,新、旧曝气头同时运行存在曝气量的差异,加之旧曝气头的老化速度较快,又会在短时间内出现曝气不均匀的现象,决定采用方案2。更换空气扩散装置后,气泡在整个好氧区均匀上浮,浮出的气泡粒径小,大小均匀,好氧区液面无局部翻滚现象。曝气系统全开时,好氧区末端ρ(DO)>7 mg/L,实际运行时控制在2~3 mg/L。运行稳定后再次监测,结果见图5、表5,可知在好氧区的首端、溶解氧浓度较低时,氨氮浓度即开始下降,且下降明显。说明硝化反应与有机物的降解反应同时进行,供氧能力充足。经计算,供氧速率提高了2.01 mg/(L·min),出水![]()

![]() —DO;

—DO;![]() —氨氮;

—氨氮; ![]() —COD。

—COD。

图5 更换空气扩散装置后好氧区溶解氧浓度、氨氮、COD沿程变化

Fig.5 DO, ![]() and COD concentration along with the aerobic

and COD concentration along with the aerobic

zone after altering the air diffuser

5 供氧速率对硝化效果影响的机理

杨厂第1组生化池曝气系统改造前、后,好氧区末端的ρ(DO)平均值均为2~3 mg/L,但氨氮的去除效果相差甚远,这一现象可以用溶解氧转移效率和溶解氧浓度的均匀性来解释。

在好氧区前段,回流污泥与进水混合不均匀。同一空间点瞬时分别流过泥、水及泥水混合液,溶解氧浓度波动极大,随时处于好氧、缺氧甚至厌氧状态。更换空气扩散装置后,孔眼布气均匀、布气气泡粒径小。鼓出的气泡上升速度慢,气泡上浮到液面之前所含的氧转移到水中的比例高,即供氧速率高。同一空间点处于好氧状态的概率高,有机物的氧化降解和硝化反应消耗水中溶解氧的速率快,因而整体溶解氧浓度并不高。此时,水中溶解氧浓度可低至1 mg/L,但氨氮的去除效果仍然良好[23]。

表5 更换空气扩散装置后第1组好氧区进、出水水质

及耗氧、供氧速率

Table 5 Influent, effluent water quality and OUR,

OFR of the aerobic zone of No.1 bio-chemical reactor

after altering the air diffuser

项目NH+4-NCODDOOUROFR进水口值/(mg·L-1)14.1178.920.23出水口值/(mg·L-1)0.2923.932.91耗/供氧速率/(mg·L-1·min-1)0.990.860.040.102.10

曝气头脱落、曝气头老化导致孔眼堵塞或孔眼变大时,鼓出的气泡粒径增加,气泡上升速度加快,氧转移效率降低。同时,在供气量不变的情况下,气泡粒径增大导致气泡数量急剧减少,池内布气不均匀程度增加,整个好氧区内处于缺氧或厌氧状态的空间点增多。缺氧、厌氧条件下,有机物的氧化和硝化反应不能同时进行且每个反应的速率减少,COD、氨氮就无法在设计时间内被有效去除。反应速率降低后,消耗溶解氧的速率也相应减少[24]。此时,耗氧量比空气扩散装置的供氧量低,好氧区末端溶解氧浓度仍有可能>2 mg/L。因此,单纯用生化池好氧区末端溶解氧浓度来判断硝化反应是否受到抑制并不准确。

6 结 论

1)多数情况下,污水处理厂硝化效果逐渐变差的主因都是供氧速率不足。用生化池好氧区末端溶解氧浓度是否>2.0 mg/L的标准来衡量,易忽略供氧能力不足这一主因。

2)生化池好氧区供氧速率是否满足要求,可以根据液面的表观现象及曝气系统全开时好氧区末端溶解氧浓度来间接判断。

3)正常运行时,通过测量有机物降解耗氧速率、氨氮硝化耗氧速率、生化池好氧区溶解氧浓度增加速率和污泥耗氧速率,计算得到曝气系统的供氧速率,通过供氧速率的对比能够更准确地判断曝气系统的供氧能力是否充足。从已测得的3组数据可知,供氧速率<1.31 mg/(L·min)时,供氧能力不足;供氧速率>1.55 mg/(L·min)时,表明供氧能力可满足要求。

[1] 杨淑萍.污水处理厂运行温度对污水处理效果的影响[J]. 现代农业科技,2012(10):274-275,280.

[2] 张勇,韩京龙,冉治霖. CAST工艺处理低温低碳氮比市政污水中试研究[J]. 环境工程,2017,35(9): 44-47.

[3] 玄婉茹,单明军,郑春芳,等. pH值和碱度对生物硝化的影响[J].燃料与化工,2012,43(3):36-38.

[4] 陈旭良,郑平,金仁村,等. pH和碱度对生物硝化影响的探讨[J].浙江大学学报(农业与生命科学版),2005,31(6):755-759.

[5] 杨玉秀. A/O工艺处理高氨氮废水的试验研究[D].哈尔滨:哈尔滨工程大学,2013:26-27.

[6] 刘新超,贾磊,俞勤,等. AAO工艺在不同HRT和回流比条件下对实际污水的处理效果[J].环境工程,2017,35 (1): 51-54.

[7] 郑美玲,吕锡武,王永谦. 硝化液回流比对生物生态组合工艺脱氮除臭效果的影响[J].生态与农村环境学报,2013,29(5):630-634.

[8] 曹令通. 有机物浓度对硝化作用影响的试验研究[D] 太原:太原理工大学,2009:66-67.

[9] 曹相生. 对2006年版《室外排水设计规范》污泥负荷概念的商榷[J].给水排水,2011,37(2):125-127.

[10] 委燕,王淑莹,马斌,等.缺氧FNA对氨氧化菌和亚硝酸盐氧化菌的选择性抑菌效应[J]. 化工学报,2014,65 (10): 4145-4149.

[11] Yang L, Alleman J E. Investigation of batchwise nitrite build-up by an enriched nitrification culture [J]. Water Science & Technology,2011,26(5/6):997-1005.

[12] Anthonisen A C, Loehr R C, Prakasam T B S, et al. Inhibition of nitrification by ammonia and nitrous acid [J]. Water Pollution Control Federation,1976,48(5): 835-852.

[13] 吕心涛,孙洪伟,吴长峰,等. 游离氨(FA)协同曝气时间对活性污泥沉降性能的影响[J].环境工程,2017,35 (7):81-85.

[14] 赵宇鹏.氨氮浓度对复合生物反应器处理效果的影响研究[D].太原:太原理工大学,2010:53-55.

[15] 赵宗升,冯娟. 高铵氮废水生物硝化过程抑制现象初探[J].环境科学学报,2007,27(8): 1238-1244.

[16] Wang J L, Yang N. Partial nitrification under limited dissolved oxygen conditions [J]. Process Biochemistry, 2004, 39(10):1223-1229.

[17] 杨雅云,杨志宏,李谦,等. 污水厂SBR池DO变化过程及研究 [J].工业水处理,2016,36(12):82-86.

[18] 诸刚, 赵曙光, 张江英, 等. 新型一体化A2/O-MBR的流速与溶解氧分布及脱氮除磷研究[J].环境工程, 2018, 36 (5): 21-25.

[19] 孟钦伟,陶润先,吕伟娅,等.溶解氧对固定气体流量曝气系统亚硝化特性的影响[J].环境工程,2017,35 (1): 65-68.

[20] 李谦,杨志宏,王淼,等. 污水厂序批式反应池溶解氧浓度实时变化研究[J].中国给水排水, 2018, 34(3): 105-109, 115.

[21] 赵永彬.城市污水处理厂SBR工艺脱氮调试与试验研究[D].太原:太原理工大学,2013:30-31.

[22] 杨雅云. 污水厂生物反应池DO实时监测研究 [D].太原:太原理工大学,2016:28-30.

[23] 谢卫朋, 杨志宏, 赵海钊, 等. 序批式活性污泥工艺生物脱氮现场试验[J].环境污染与防治, 2014, 36(7): 46-49, 54.

[24] 周琰琰,刘振鸿,马春燕,等. 基于BioWin的微生物呼吸速率和B/C值相关性的模拟[J].环境工程,2017,35 (12): 1-5.