0 引 言

硝基苯是重要的化工原料和中间体,化学性状稳定,蒸汽及液体本身都有毒,具有致突变性、致癌性[1-4]。铁碳微电解技术是以铁为阳极、碳为阴极,铸铁内部含有许多碳元素,能与铁构成无数微小的原电池,当废水经过铁碳填料时,铁原子失去电子,在水中氧化溶解为Fe2+或Fe3+,废水中的硝基苯可利用在碳原子表面得到的电子还原为苯胺类物质。此技术具有“以废制废”,原料易得,处理成本低,处理效果好,适用范围广等优点。

铁碳微电解技术在处理硝基苯废水方面已获得广泛应用[5-7]。俸志荣等[5]以硝基苯为模型污染物,研究了铁碳微电解过程中硝基苯初始浓度、铁屑用量、铁碳比及pH (3.0以下)等因素对降解过程的影响规律,结果表明:硝基苯废水初始浓度越大,达到一定去除率时所需的铁屑用量越大,低pH值可以加快铁碳微电解处理速率。张维涛[8]对铁碳微电解预处理硝基苯废水的工艺影响因素进行了总结和分析,得出最适宜pH值为2~3,m(Fe)∶m(C)=2∶1~1∶1。张群绸等[9]选择废铁屑铁碳还原工艺预处理硝基苯废水,初步探讨了铁碳池中微电解的工作原理,结果表明:当进水硝基苯浓度100 mg/L时,经过铁碳还原工段处理,硝基苯浓度为10.4 mg/L。张楠等[10]以硝基苯废水为研究对象,选择铁碳填料修复效果的影响因素pH值、停留时间、Fe/C设计正交试验,试验结果表明:pH值和停留时间为显著因素,Fe/C为较显著因素,并得出了最佳条件组合。

铁碳微电解技术可有效预处理硝基苯废水,但是在实际工程中易出现以下问题:传统的铁碳微电解反应器填料为铁屑,呈长条状,较薄,比表面积大,填料之间的孔隙率小,在运行过程中填料容易板结失效,水流易沿设备边缘产生偏流现象,设备易被悬浮物堵塞失去处理能力。废水中的悬浮颗粒容易沉积在填料表面上。如果铁碳床板结或者是阻塞,废水会优先通过阻力更小的床壁而避开铁碳床,影响处理效果。

与此同时,国内外学者在传统微电解法的改进方面做了大量工作,相继报道了Cu/Fe电解法、Al/Fe电解法[11-12]以及在传统内电解填料中增加金属催化剂(如钛、镍等)等手段。本研究针对传统铁碳微电解技术工艺的缺点和问题做了研究,通过改变填料形状及其成分加快反应速率,并在运行工艺和装置内部结构上优化反应器,解决反应器堵塞和偏流现象。并通过试验确定采用铁碳微处理技术预处理硝基苯废水的显著影响因素和最佳条件组合,以期为硝基苯废水的预处理提供数据参考。

1 试验部分

1.1 填 料

本试验采用自主研发的5种填料,其具体成分如表1所示。

表1 5种填料的成分

Table 1 Composition of the five different fillers %

填料成分FeC催化剂其他成分铸铁球填料(T1)93~943~402~4加铜填料(T2)91~922~33~41~4加铝填料(T3)91~922~33~41~4加钛填料(T4)91~922~33~41~4加镍填料(T5)91~922~33~41~4

1.2 试验装置和用水

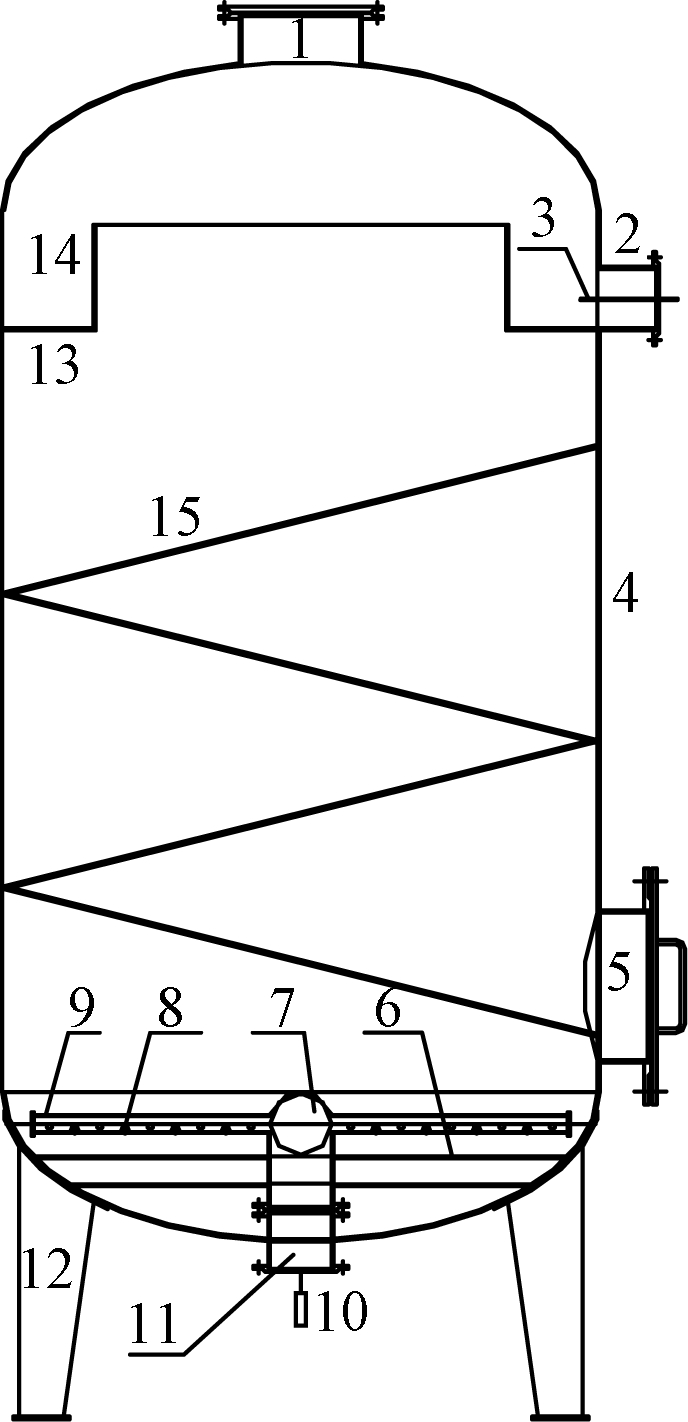

试验采用的微电解反应装置呈圆柱形,直径为200 mm,在反应器上端增加内循环系统防止悬浮物堵塞填料,装置总高为600 mm,有效容积为18 L,采用有机玻璃制成,为了防止反应器偏流,在适当的高度增加挡圈,挡圈宽度可根据填料颗粒大小调节,其结构见图1。

1—加料孔; 2—废水出水口; 3—废水出水口; 4—反应罐;

5—人孔; 6—支架; 7—水平主管; 8—布水孔;

9—水平支管; 10—压力传感器; 11—废水进水口; 12—支腿;

13—环状底盘; 14—管式堤堰;15—螺旋折流板。

图1 改进型铁碳微电解装置结构

Fig.1 Device strcture of the improved micro-electrolytic device

废水由反应器底端的进水口进入,并与水平的主管连通后,由布水装置均匀布水以防止偏流,布水装置坐落在支架上,由水平主管和垂直于主管的支管组成。每根支管下半部有2排交替分布的布水孔。在反应器侧下部设有检修孔,内部设有旋转折流板,上部有管式堤堰和出水口,顶端设有加料口用于填料的添加。

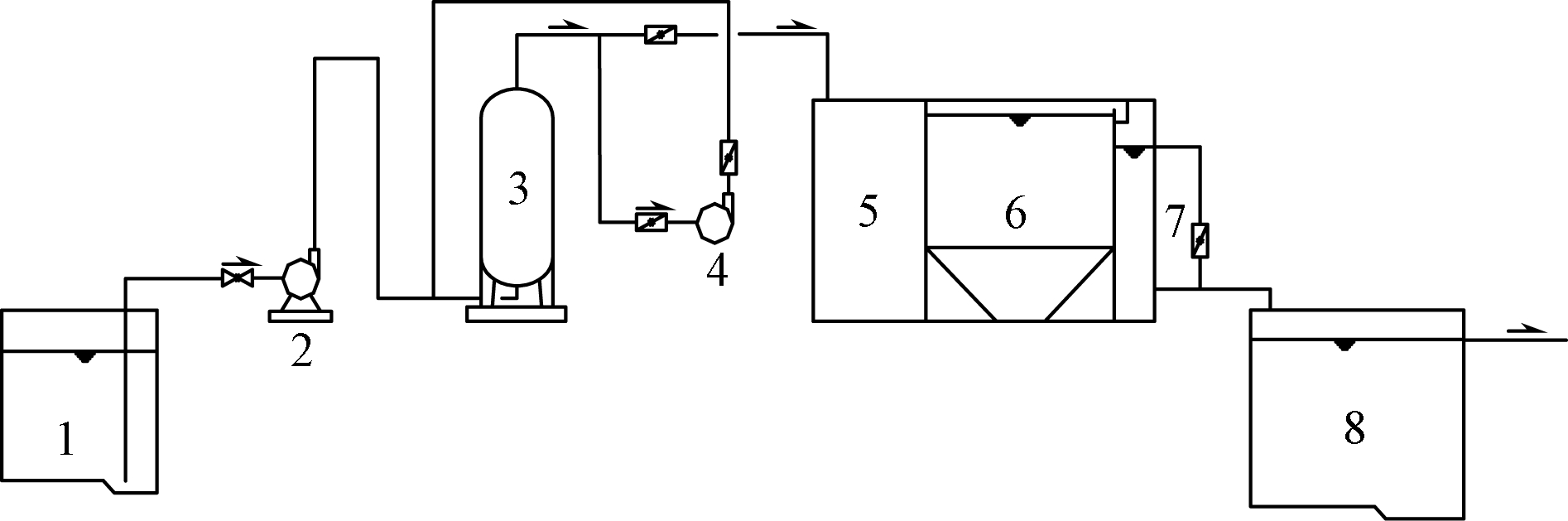

自制一套新型铁碳微电解小试装置,工艺流程如图2所示。

1—废水调节池; 2—废水泵; 3—微电解处理机; 4—循环泵;

5—生化池反应池; 6—沉淀池; 7—砂滤池; 8—清水池。

图2 新型铁碳微电解工艺

Fig.2 The process path of the novel micro-electrolytic equipment

该工艺中,原液经调节池混合均匀后,用废水泵打入改进型铁碳微电解设备,将硝基苯还原为苯胺类物质,微电解填料采用球状新型填料,设备中挡圈防止废水偏流,内循环系统定时开启,防止悬浮物淤积堵塞填料,靠水力冲刷作用将沉淀物排出反应器,保证微电解处理机稳定运行。出水调节pH值为8~9后流入生化池去除硝基苯,在出水口加入一部分助凝剂形成较大的絮体,自流入沉淀池进行泥水分离后出水流入砂滤池,进一步去除剩余的悬浮物后流入清水池排出。

试验用水采用人工配水,进水硝基苯初始浓度为10~50 mg/L。

硝基苯浓度采用还原偶氮光度法测定[13]。

2 结果与讨论

采用改进型铁碳微电解设备预处理硝基苯废水,通过条件试验考察催化填料、硝基苯初始浓度、反应时间及pH值等反应条件对微电解反应过程的影响。

2.1 填料种类

目前广泛采用的铁碳床填料为铸铁屑填料,其比表面积较大,表面呈锯齿状,运行过程废水中的悬浮颗粒容易沉积在填料表面上,阻隔了废水与填料的有效接触,导致填料处理效果降低甚至失效。长时间污泥淤积会造成铁屑填料板结,除了导致填料内部废水短流致使处理效率降低外,还会使填料更换难度大大增加。

为解决这一问题,本研究用球形填料替代铁屑,取名为铸铁球填料,而为了弥补铸铁球填料比表面积小,反应速率低等缺点,在填料内增加催化剂,主要成分为w(Fe)=93%~94%,w(C)=3.8%,其他金属催化剂含量为3%左右。铸铁球直径为1~2 cm,具体工艺为铸铁在1450 ℃熔化,采用铝模具浇注成型,形成多元微电解填料,有效避免了铁、碳电极间形成隔离层造成的电极分离处理率下降。铁、碳形成一体后,在微电解过程中,铁电极消耗以新生态的Fe2+进入反应溶液中,而碳随水流出反应体系,进入中和絮凝系统。微电解过程将不会出现污泥累积、填料板结情况,同时填料经高温熔融,具有较好的机械强度。即使填料腐蚀后变小,但其强度基本不变,填料层亦不会出现逐渐密实、坍塌的情况。

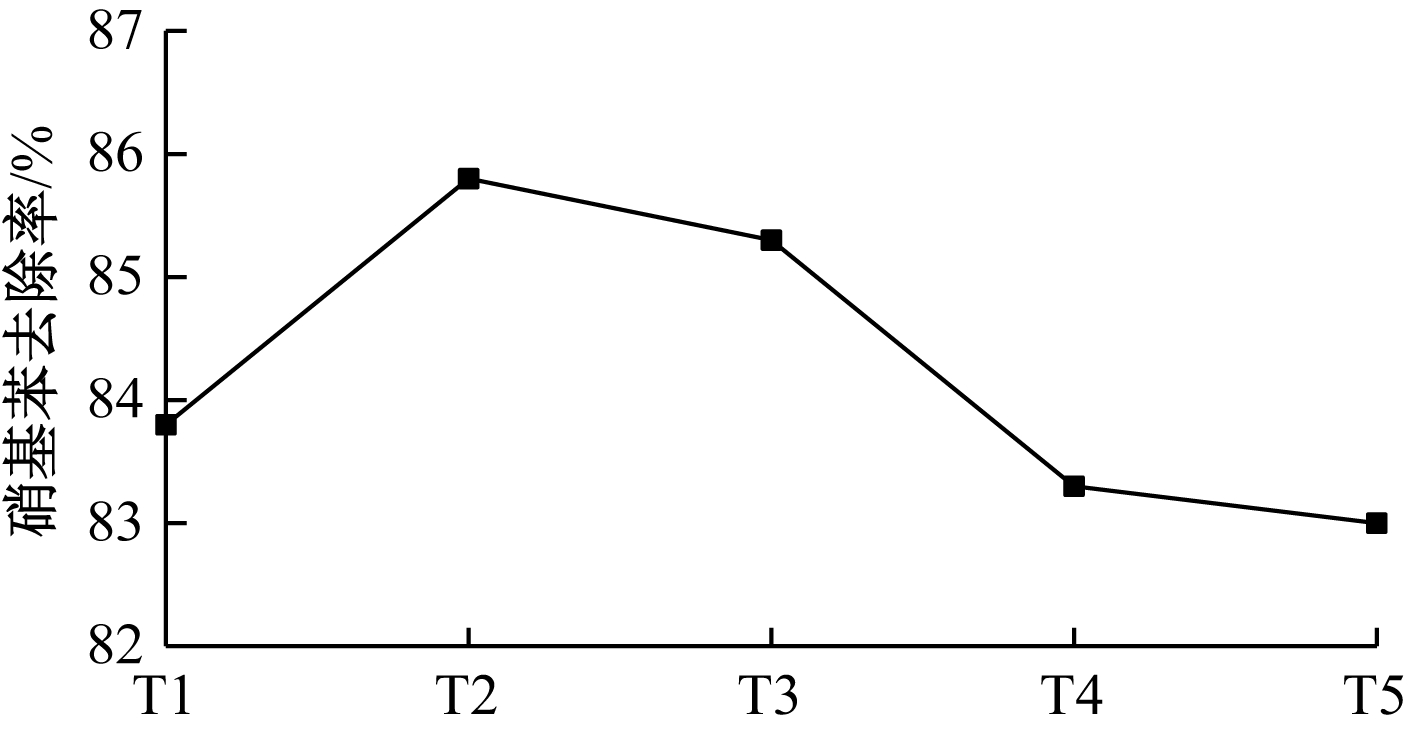

设置温度为室温,将填料6.28 L加入18 L的柱子中,径高比为1∶1。进水硝基苯浓度为40 mg/L,pH值为3,微曝气,使用蠕动泵控制进水流速,反应时间为60 min,分别用5种填料处理硝基苯废水,达到反应时间后将液体倒出,加入NaOH溶液调节pH值至9.0~10.0,然后投加PAM进行混凝反应、静置沉淀30 min后,取上清液测定硝基苯浓度,试验结果如图3所示。

图3 填料对处理效果的影响

Fig.3 Effect of catalytic packing on removal rate of nitrobenzene

由图3可知:设定的反应条件下,加Cu填料对硝基苯处理效果最佳(出水浓度为5.76 mg/L,去除率为85.8%),其次为加Al填料,其他3种填料去除率相对较低。故工程中推荐含Cu的铁碳填料处理硝基苯废水。

加Cu填料去除硝基苯的效果最好,说明Cu作为催化剂能够加速阳极铁腐蚀速度。这主要是因为在双金属体系中不仅Fe和C能形成微电解体系,Fe和Cu也能形成双金属体系,加快了金属铁在电解质溶液中的溶解速度,从而提高了硝基苯的还原速率,使硝基苯的去除率提高。加Al填料去除硝基苯的效果较好,是因为加入Al后铁碳体系不仅铁与碳能形成微电解体系,Al和C也能形成微电解体系,使体系中有更多的电子被硝基苯所利用,提高其去除率。

2.2 废水初始浓度

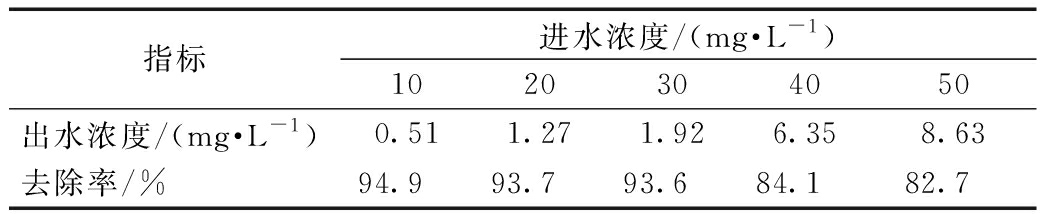

设温度为室温,微曝气,进水pH值为3,反应时间为60 min,采用加铜填料,使用蠕动泵控制进水的流速,并控制进水浓度梯度为10,20,30,40,50 mg/L,出水加入NaOH溶液,调节pH值至9.0~10.0,然后投加PAM进行混凝反应、静置沉淀60 min后,取上清液测定硝基苯浓度,试验结果如表2所示。

表2 不同初始浓度的去除率

Table 2 Effect of initial concentration on removal

rate of nitrobenzene

指标进水浓度/(mg·L-1)1020304050出水浓度/(mg·L-1)0.511.271.926.358.63去除率/%94.993.793.684.182.7

由表2可知:在硝基苯初始浓度为30 mg/L以下时,本研究条件下可以实现其较高去除率。参照GB 8978—1996《污水综合排放标准》,对于一切排污单位,硝基苯的一、二、三级排放标准对应的硝基苯限值分别为2.0,3.0,5.0 mg/L。实际应用时,建议按照实际工艺情况和排放标准对进水做适当的稀释等调节处理。

2.3 反应时间

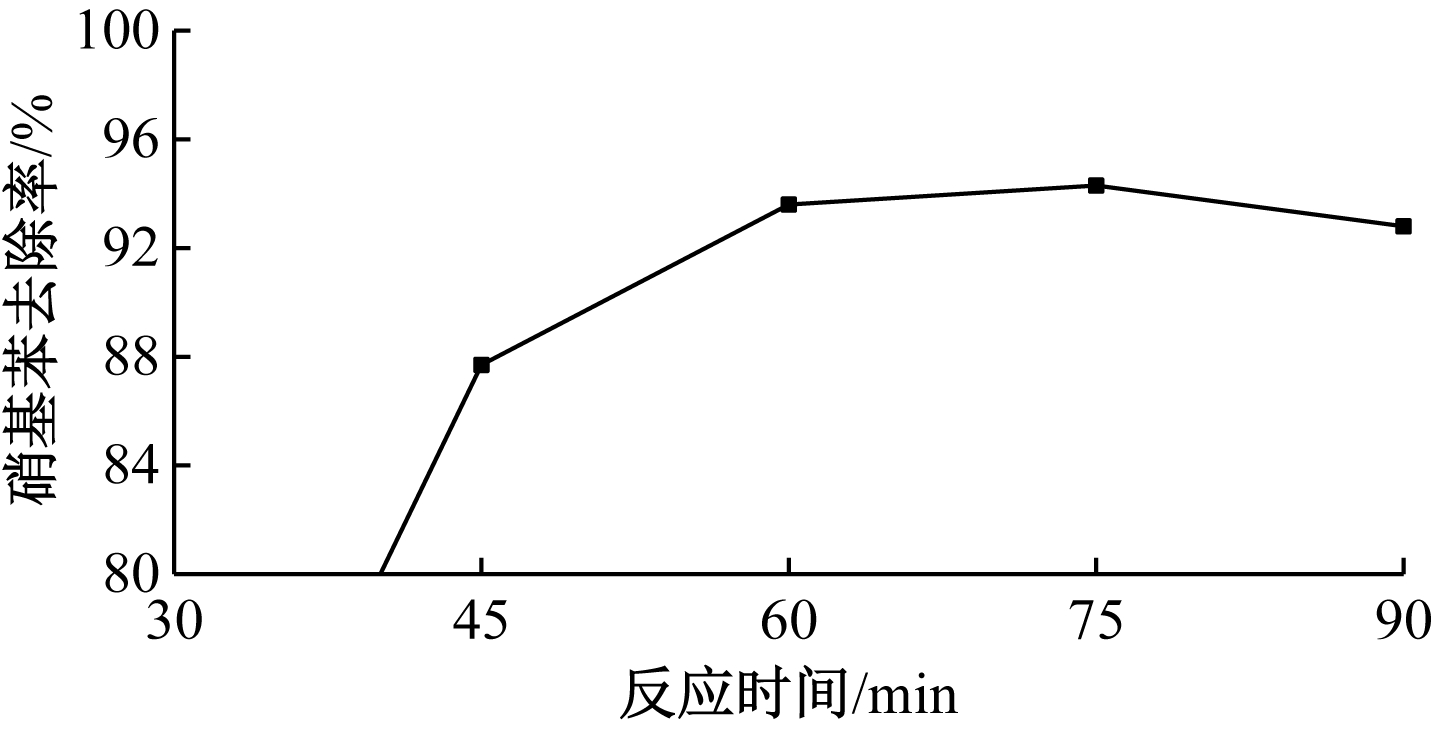

设置温度为室温,微曝气,进水pH值为3,进水硝基苯浓度为30 g/L,采用加铜填料,反应时间分别设为45,60,75,90 min。出水加入NaOH溶液调节pH值至9.0~10.0,然后投加PAM进行混凝反应并静置沉淀60 min后,取上清液测定硝基苯浓度,结果如图4所示。

图4 反应时间对去除效果的影响

Fig.4 Effect of reaction time on removal rate of nitrobenzene

由图4可知:采用铁碳微电解法处理硝基苯废水,随着反应时间的延长,硝基苯去除率逐步增加,在反应60 min时基本稳定。这主要是因为在反应初期,硝基苯没有得到足够的电子使其被还原为苯胺类物质,随着反应的进行,水中的电子开始能够满足硝基苯的还原反应,同时,随着反应时间的延长,铁屑表面因氧化而钝化,影响还原反应进行,因此工程应用时推荐反应时间为60 min。

2.4 pH值

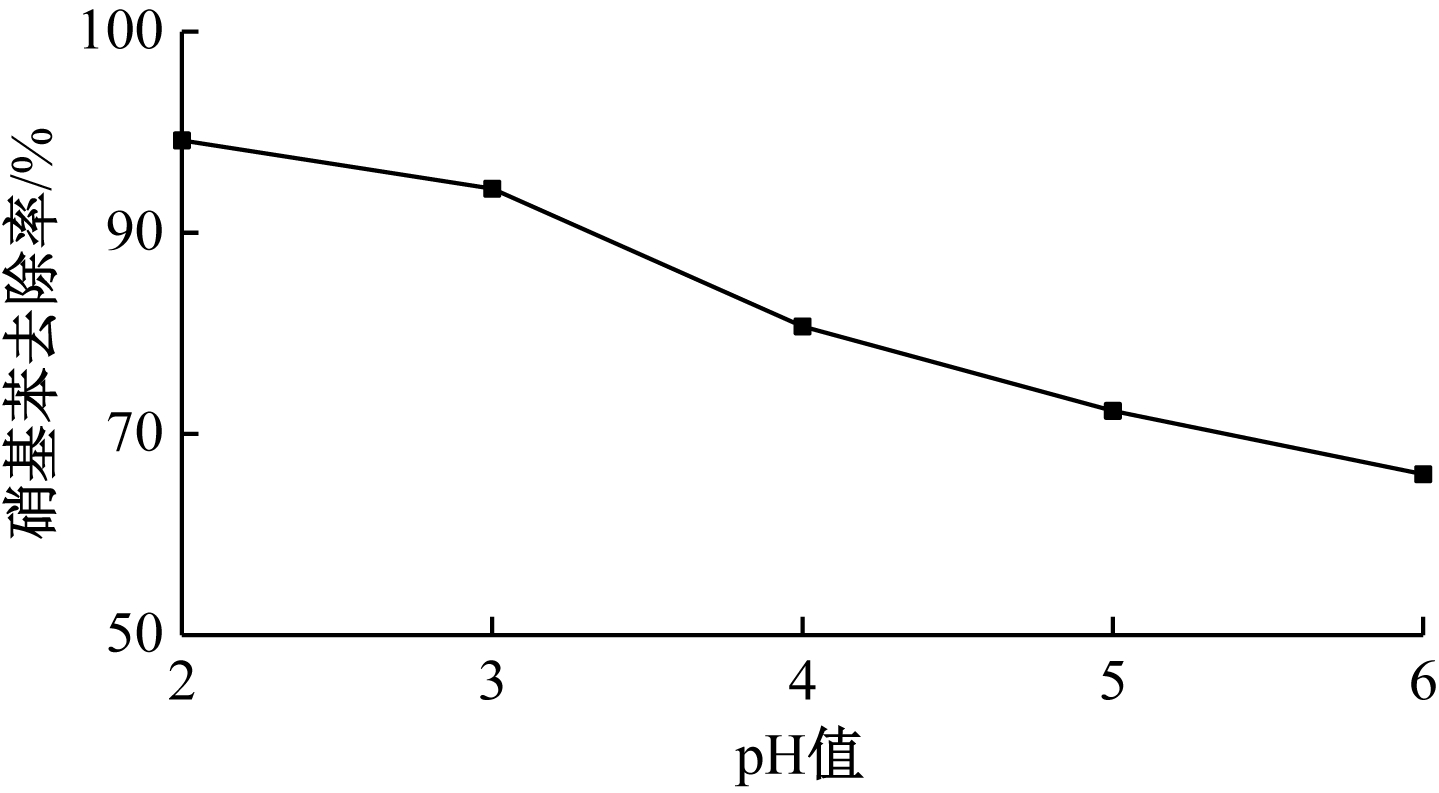

设置温度为室温,微曝气,反应时间为60 min,进水浓度为30 mg/L,采用加铜填料,使用蠕动泵控制进水的流速,用稀硫酸调节进水pH值分别为2、3、4、5、6,出水加入NaOH溶液调节pH值至9.0~10.0,然后投加PAM进行混凝反应并静置沉淀60 min后,取上清液测定硝基苯浓度,试验结果如图5所示。

图5 pH值对去除效果的影响

Fig.5 Effect of pH on removal rate of nitrobenzene

由图5可知:随着pH值的逐渐增大,装置出水硝基苯浓度不断增加。当pH值分别为2、3时,对应的硝基苯去除率分别为99%、94%,均能达到GB 8978—1996中一级排放标准;当进水pH值超过4时,出水硝基苯浓度迅速增加,无法达到一级排放标准。酸性条件有助于反应,它可以加快阳极铁的消耗速度,使Fe0氧化为Fe2+,同时水中的硝基苯获得电子被还原为苯胺类物质,故酸性条件反应速率更快。因此,建议工程中控制进水pH值<3。

硝基苯是化工市场中应用广泛的化工初级原料,主要用于染料、香料、农药及炸药等行业,这类废水通常偏碱性。当进水pH<11时,采用微电解预处理硝基苯废水的pH调节的药剂费为0.05元/t。

3 结 论

1)针对传统电碳微电解反应装置的普遍缺点,通过在原有设备内部结构上增加挡圈,以防止偏流现象,并在设备外部增加内循环工艺,定时开启内循环泵,采用水冲洗方式对填料表面的沉积进行冲洗,防止悬浮物淤积出现短流现象。2种措施结合,解决了原有设备在运行过程中出现的偏流和短流现象。

2)通过改变传统填料外形结构,避免了因污泥淤积或填料之间相互咬合而造成板结。且实践验证了在传统填料中增加特定的金属催化剂(以Cu为最佳)可以有效提高硝基苯的反应速率。

3)采用微电解法预处理硝基苯废水,推荐采用含Cu填料,当进水ρ(硝基苯)<30 g/L,控制进水pH值为3,反应时间为60 min,出水硝基苯浓度可达到GB 8978—1996中对应的一级排放标准。

[1] 李轶,胡洪营,吴乾元,等.低温硝基苯细菌的筛选及降解特性研究[J].环境科学, 2007, 28(4):902-907.

[2] 李明堂,徐镜波,盛连喜.硝基苯好氧降解细菌的筛选和降解活性研究[J].吉林农业大学学报,2006,28(5):552-555.

[3] Hankinson K, Schaeffer D, J Buff. Micro fox assay of trinitrotoluene diaminon itrotofuene and dinitromethy lanifine mix-ture[J]. Environ Contemn Toxic, 1991, 46(4):550-553.

[4] 马汐平,付宝荣,刘洁,等.制药废水中硝基苯致突性的细菌检测试验[J].辽宁大学学报, 1999,26(2):175-178.

[5] 俸志荣,焦纬洲,刘有智,等. 铁碳微电解处理含硝基苯废水[J].化工学报,2015, 66(3):1150-1155.

[6] Yin W Z, Wu J H, Li P, et al.Experimental study of zero-valent iron induced nitrobenzene reduction in groundwater:the effects of pH,iron dosage,oxygen and common dissolved anions[J].Chemical Engineering Journal, 2012, 184:198-204.

[7] 樊金红,徐文英,高廷耀.催化铁内电解法预处理硝基苯废水[J].水处理技术, 2005,31(5):58-61.

[8] 张维涛. 铁碳微电解预处理硝基苯废水工艺研究进展[J]. 广州化工,2015,43(6):39-41.

[9] 张群绸,仝攀瑞,程刚. 微电解法预处理硝基苯废水的研究[J]. 新疆环境保护, 2005,27(3):9-11.

[10] 张楠,何文双. 铁碳微电解处理硝基苯废水的实验研究[J]. 环境科学与管理, 35(4):100-106.

[11] 王俊钧. 催化零价铁处理吉林化纤厂腈纶废水[D].北京:北京化工大学,2010.

[12] 刘东飞,胡涓,陈整生,等. 铝碳微电解处理含铜、镍电镀废水[J].常州大学学报(自然科学版),2012,24(1):51-54.

[13] 国家环境保护总局《水和废水监测分析方法》编委会. 水和废水监测分析方法[M]. 4版.北京:中国环境科学出版社, 2002.