0 引 言

雄黄尾矿渣是雄黄矿开采过程中产生的含砷(As)废渣。雄黄矿是我国特有的砷矿资源,广泛分布于湖南、云南、贵州、四川等省,目前已有上千年的开采历史[1-2]。长期的开采导致大量尾矿渣遗留于雄黄矿区,给矿区的生态环境造成了极大的危害。雄黄尾矿渣的主要成分为低品雄黄弃矿及其风化产物,具有较高的As浸出毒性[3-4]。As以雄黄的形式存在于地下环境中是稳定无害的,然而雄黄尾矿渣被遗弃于地表环境中,经长时间的风化和雨水侵蚀,可溶态的As大量溶出,进而造成了周边土壤及水体严重的As污染问题[5]。

稳定化技术是通过添加稳定化药剂改变含As废渣中As的赋存形态,降低As的毒性、溶解性和可迁移性,进而降低含As废渣环境风险的常用技术[6-8]。目前国内外研究大多集中在处理其他类型含As尾矿的小试阶段。Kim等[9]采用铁盐对金矿区冶炼产生的含As废渣进行稳定化处理,将As的浸出浓度有效地降低了80%;陆俏利等[10]采用FeCl2对矿区含As尾矿及废渣进行处理,实现了As的稳定化。到目前为止,有关雄黄尾矿渣稳定化处理的工程案例鲜有报道。

本研究以云南南华县冶炼厂产生的雄黄尾矿渣为处理对象,采用FeSO4对其进行稳定化处理,使处理后的雄黄尾矿渣As浸出浓度满足GB 18598—2001《危险废物填埋污染控制标准》[11]。本文系统研究了雄黄尾矿渣的稳定化处理工艺条件并将其用于实际工程项目,为雄黄尾矿渣的稳定化处置工程提供了参考。

1 试验部分

1.1 试验材料

雄黄尾矿渣:来源于云南南华县龙潭雄黄矿区,按照简单随机采样法采集尾矿堆存区上层雄黄尾矿渣(0~1.5 m)样本装入自封袋保存运输。于实验室自然风干并混合均匀待用。

试验试剂:浓硝酸(65%)、浓硫酸(98%)、还原铁粉(Fe)、FeSO4·7H2O、Fe(NO3)3·9H2O、CaCl2、CaO为分析纯,购置于国药集团化学试剂有限公司。

1.2 试验方法

1)理化性质分析:含水率的测定参照NY/T 52—1987《土壤水分测定法》[12],将风干过1 mm筛的土样烘干,测定烘干前后的质量后计算得出;pH的测定采用参考NY/T 1121.2—2006《土壤检测 第2部分:土壤pH的测定》[13],向10 g风干样品中加入25 mL 水(土液比为1∶2.5),搅拌静置后用玻璃电极测定pH;雄黄尾矿粒径分布的测定采用干筛分法[14];尾矿中的主要元素总量采用X射线荧光光谱分析仪(XRF,荷兰PANalytical)进行测定。

2)浸出毒性分析:将处理前后的雄黄尾矿破碎至<9.5 mm,参照HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》[15],按浸提剂体积∶雄黄尾矿干重为10 mL∶1 g(液固比10∶1)向样品中加入浸提剂,振荡(18±2) h,过滤浸出液,使用电感耦合等离子体发射光谱仪(ICP-OES,美国PerkinElmer)测定浸出液可溶性As及其他重金属元素浓度。

3)稳定化试验方法:

①稳定化药剂添加量:称取破碎至2,4,6,9.5 mm以下的雄黄尾矿,分别加入0%、5%、10%、15%、20%、25%稳定化药剂,再加入10~30 mL去离子水搅拌均匀,养护2 d后测定雄黄尾矿渣的可溶性As浸出浓度。

②水添加量:以最优的FeSO4添加量,考察水添加量为100,150,200,250,300 mL/kg时雄黄尾矿渣浸出液As浓度的变化,确定最优水添加量。

③养护时间:以最优的FeSO4和水的添加量,考察养护时间为1,2,4,6,8,10 d时雄黄尾矿渣浸出液As浓度的变化,确定最优养护时间。

④中试:称取破碎至9.5 mm以下的雄黄尾矿,参照步骤①对不同批次的雄黄尾矿进行稳定化处理试验。

2 结果与讨论

2.1 雄黄尾矿基本性质分析

雄黄尾矿渣呈棕褐色,雄黄尾矿的含水率为16.4%,pH值为7.29;由粒径分布结果(表1)可知:约12.6%的雄黄尾矿粒径>9.5 mm,需进行破碎处理后才能用于稳定化及浸出实验。

表1 雄黄尾矿渣粒径分布

Table 1 Particle size distribution of realgar mine tailings %

<2 mm2~4 mm4~6 mm6~9.5 mm>9.5 mm18.414.730.823.512.6

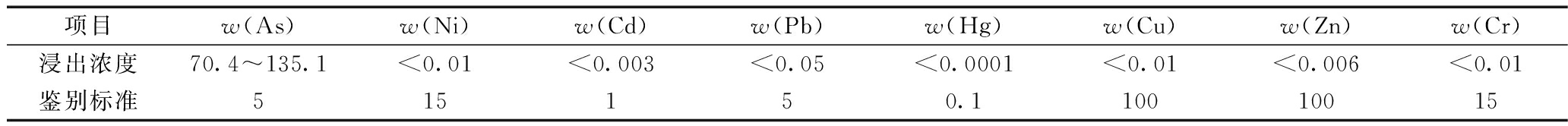

雄黄尾矿渣中各元素含量分析结果如表2所示。可知:尾矿渣中As含量较高,达到1.41×105 mg/kg。除此之外,还含有较多的Ca、Mg、S等元素,这主要与雄黄矿区所处的喀斯特地质条件以及其中含有的少量雄黄有关。由雄黄尾矿渣浸出毒性分析结果(表3)可知:在受关注的8种重金属污染物种,As的浸出浓度为70.4 mg/L,远远超过GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》[16]中所规定的浸出液危害成分浓度限值(总砷:5 mg/L),雄黄尾矿渣属于危险废物,故需对其进行无害化处理,使其满足GB 18598—2001(总砷控制限值:2.5 mg/L)后安全填埋。

表2 雄黄尾矿渣中各元素含量

Table 2 Element contents of realgar mine tailings mg/kg

w(As)w(Ca)w(Mg)w(S)w(Al)w(Fe)w(Zn)w(Ba)w(Ni)w(Pb)1.41×1058.45×1045.02×1043.26×1042.49×1041.95×1047.00×1032.10×1031.70×1031.00×103

表3 雄黄尾矿渣浸出毒性分析

Table 3 Leaching toxicity analysis of realgar mine tailings mg/L

项目w(As)w(Ni)w(Cd)w(Pb)w(Hg)w(Cu)w(Zn)w(Cr)浸出浓度70.4~135.1<0.01<0.003<0.05<0.0001<0.01<0.006<0.01鉴别标准515150.110010015

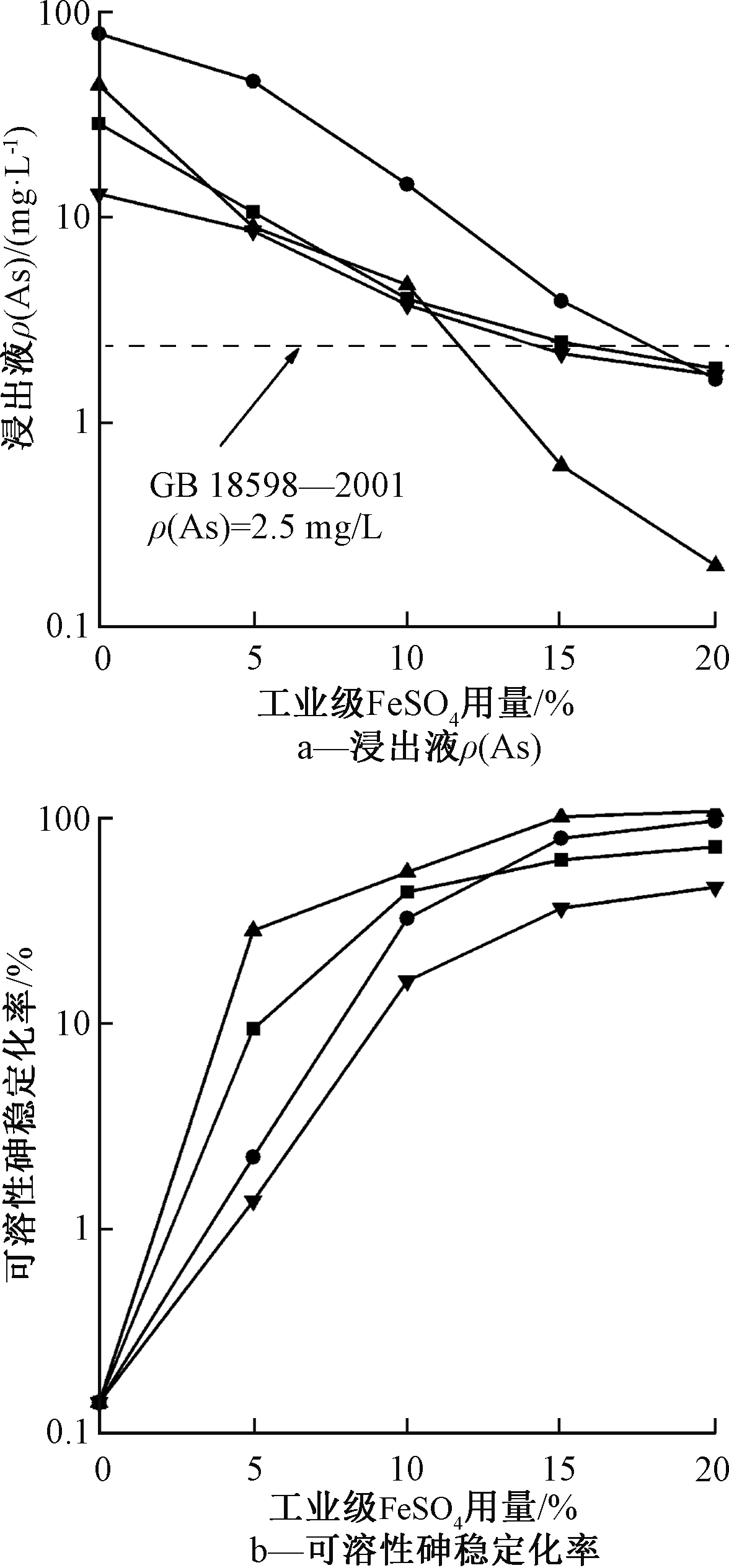

2.2 稳定化小试

2.2.1 破碎粒径和FeSO4添加量的影响

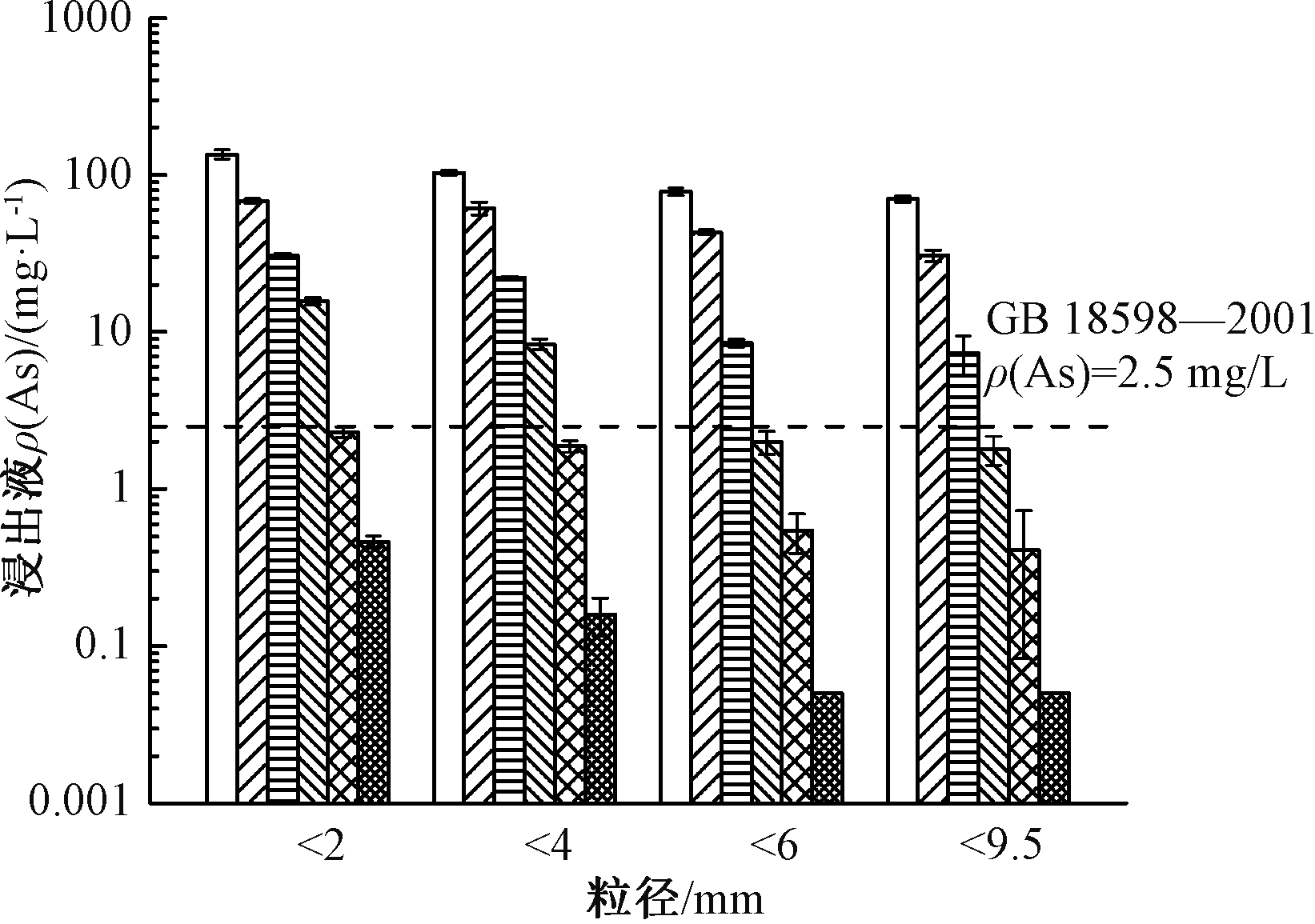

雄黄尾矿渣的粒径通常会影响尾矿渣的As浸出浓度以及FeSO4添加量,因此研究了雄黄尾矿渣破碎粒径和FeSO4用量对雄黄尾矿渣中As的稳定化效果的影响,如图1所示。可知:原始雄黄尾矿渣(0% FeSO4)的As浸出浓度随着破碎粒径的减小而逐渐增大。当破碎粒径为9.5,6,4,2 mm时,As浸出浓度分别为70.4,78.4,103,135.1 mg/L。这表明破碎过程粒径变小有利于增大尾矿渣与环境介质的接触面进而导致浸出液中As浓度的增加。另外,随着稳定化药剂FeSO4用量的增加,不同破碎粒径的尾矿渣的As浸出浓度均呈现出不同程度的降低趋势。当FeSO4的添加量为15%时,破碎粒径为6,9.5 mm的尾矿渣的As浸出浓度<2.5 mg/L,达到GB 18598—2001中的要求;对于破碎粒径为2,4 mm的尾矿,FeSO4的添加量为20%时才能达到GB 18598—2001中的要求。

![]() 0% FeSO4;

0% FeSO4; ![]() 5% FeSO4;

5% FeSO4; ![]() 10% FeSO4;

10% FeSO4; ![]() 15% FeSO4;

15% FeSO4; ![]() 20% FeSO4;

20% FeSO4; ![]() 25% FeSO4。

25% FeSO4。

图1 破碎粒径及FeSO4对As稳定化效果的影响

Fig.1 Effect of particle size and ferrous sulfate dosage on

arsenic stabilization in realgar mine tailing

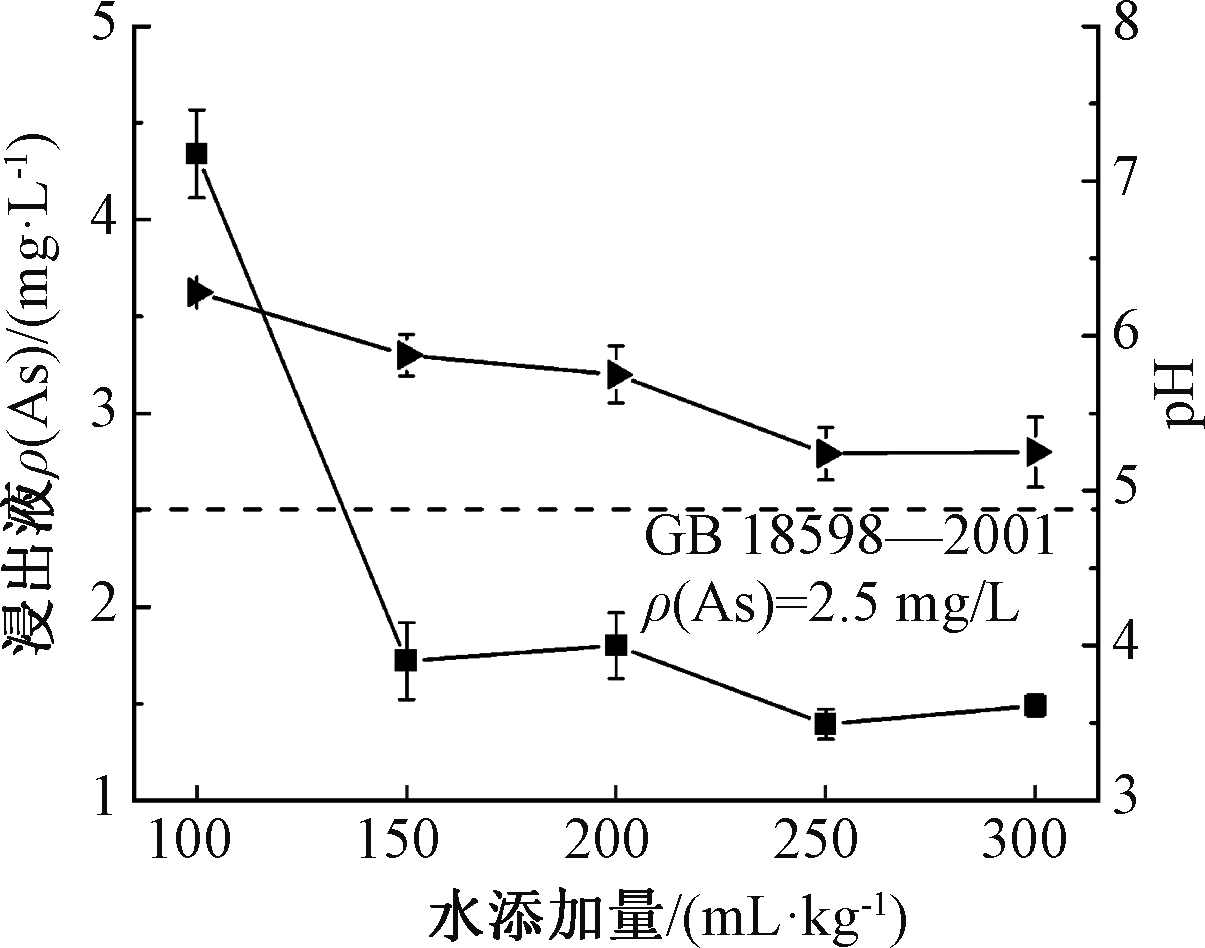

2.2.2 水添加量的影响

稳定化过程中水的添加有利于促进FeSO4氧化水解与雄黄尾矿发生反应。水添加量对雄黄尾矿渣中As稳定化效果的影响结果见图2。可知:随着水添加量从100 mL/kg增加至300 mL/kg,雄黄尾矿渣中As的稳定化效果明显,浸出液As浓度从4.34 mg/L降低至1.49 mg/L。当水添加量>150 mL/kg时,浸出液As浓度即达到GB 18598—2001中的要求。

![]() —浸出液ρ(As);

—浸出液ρ(As); ![]() —浸出液pH。

—浸出液pH。

图2 水添加量对As稳定化效果的影响

Fig.2 Effect of water addition on arsenic stabilization in

realgar mine tailing

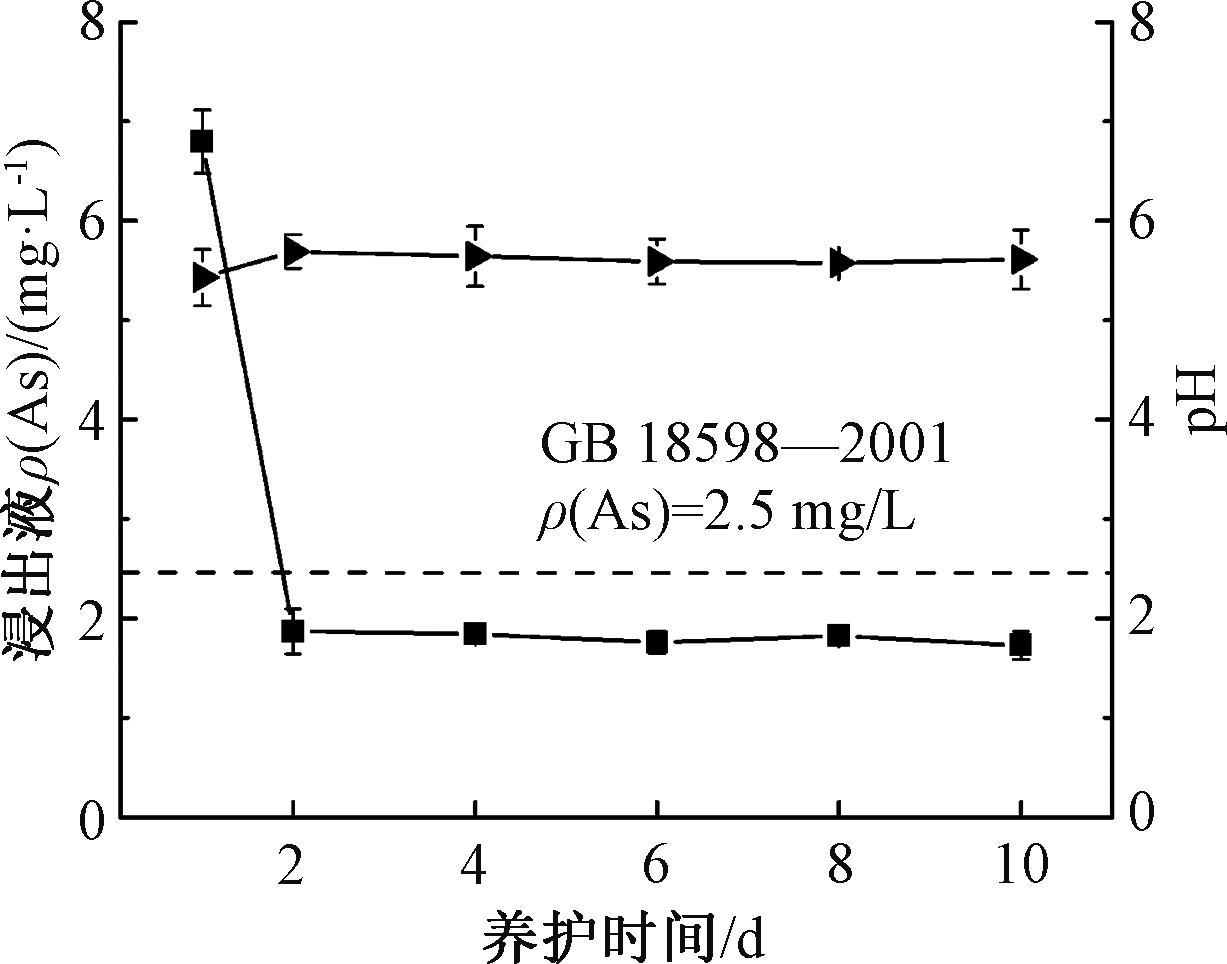

2.2.3 养护时间的影响

养护时间不仅影响药剂与污染物之间的反应程度,同时也是决定工程时间成本的重要因素。图3为不同养护时间对雄黄尾矿渣中As稳定化效果的试验结果。结果表明:随着稳定化时间的延长,浸出液As浓度逐渐降低。当养护时间从1 d延长至2 d时,浸出液As浓度从6.80 mg/L降低至1.87 mg/L,达到GB 18598—2001中的要求;当养护时间达到10 d时,浸出液As浓度相较于养护2 d的实验结果略微降低,为1.73 mg/L。

![]() —浸出液ρ(As);

—浸出液ρ(As); ![]() —浸出液pH。

—浸出液pH。

图3 养护时间对As稳定化效果的影响

Fig.3 Effect of curing time on arsenic stabilization in realgar

mine tailing

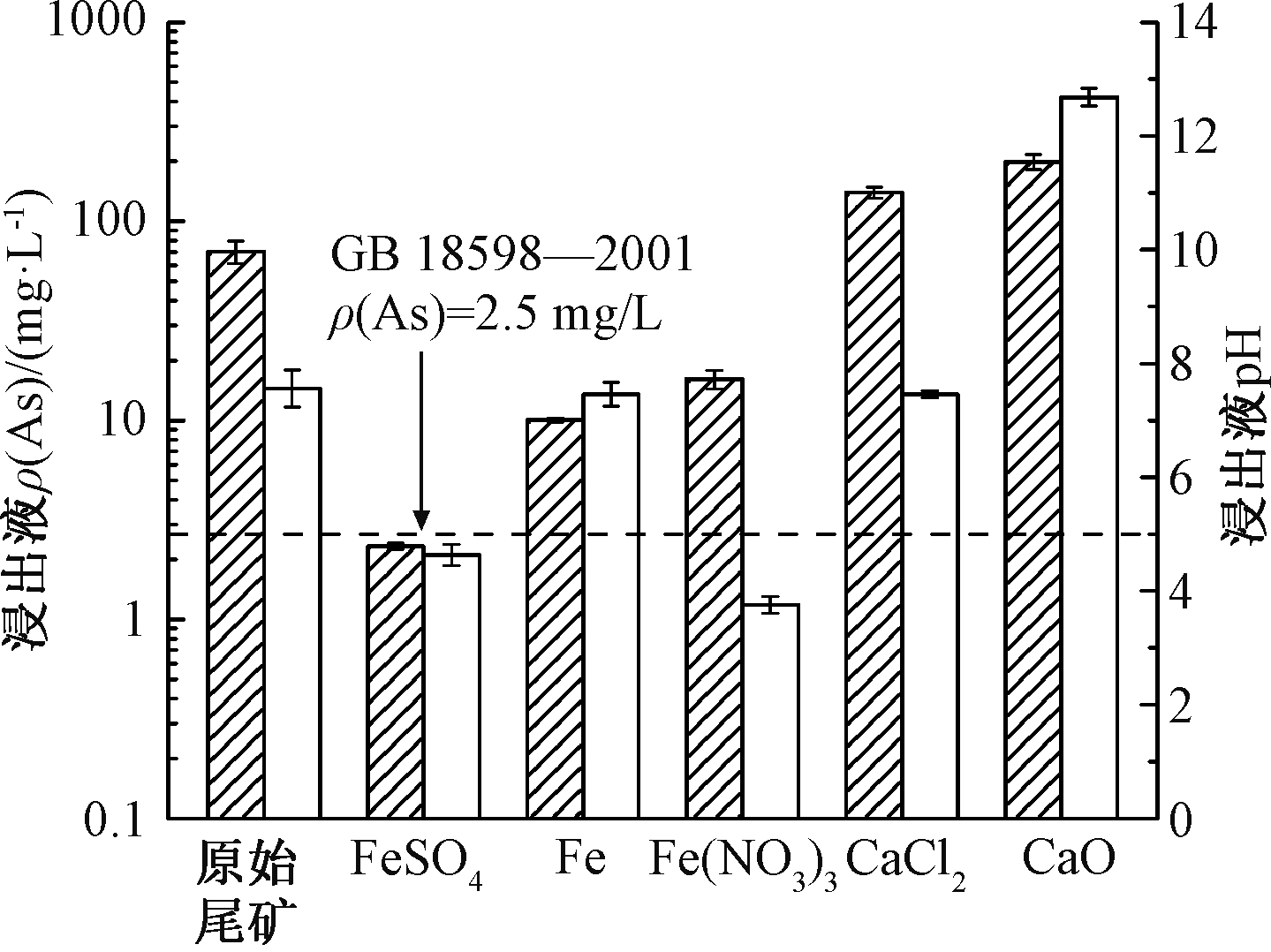

2.2.4 稳定药剂的性能对比

铁盐和钙盐是处理含砷固体废弃物的常用稳定化药剂,主要是通过形成铁砷/钙砷化合物和吸附作用将含As固废中的可溶态As转化为非可溶态As,降低了As的溶解性和迁移性,从而实现As的稳定化[7, 17-18]。为了考察不同药剂对雄黄尾矿渣中As的稳定化效果,本研究在雄黄尾矿渣中分别加入相同质量(药剂添加量为20%)的3种含铁物质(FeSO4、Fe(NO3)3、Fe)、2种含钙物质(CaCl2、CaO),处理结果如图4所示。可知:含铁稳定化药剂对As的稳定化效果明显优于含钙稳定化药剂。FeSO4、Fe(NO3)3及Fe稳定化后As浸出浓度从70.4 mg/L分别降低至2.33,10.1,16.1 mg/L,FeSO4处理后的尾矿渣浸出浓度达到GB 18598—2001中的要求(≤2.5 mg/L)。这主要是因为含铁物质通过与可溶态砷形成铁砷共沉淀或砷吸附于铁(氢)氧化物上来实现As的稳定化,而这一过程与pH有着紧密的联系,铁砷沉淀在弱酸性条件下(pH=4~6)溶解度最低[19],因此pH是导致FeSO4、Fe(NO3)3与Fe稳定化效果存在差异的可能原因。加入2种含钙稳定化药剂处理的尾矿样品的As浸出浓度不仅并没有降低,反而出现了不同程度的上升,这可能是由于含钙稳定化药剂的处理促进尾矿pH的升高,导致雄黄尾矿中As的溶出[20]。采用FeSO4作为稳定化药剂显著降低了雄黄尾矿渣浸出液的As浓度,可达GB 18598—2001中排放要求。

![]() 浸出液ρ(As);

浸出液ρ(As); ![]() 浸出液pH; ---2.5 mg/L。

浸出液pH; ---2.5 mg/L。

图4 不同药剂对雄黄尾矿中As的稳定化效果的影响

Fig.4 Influence of different chemical agents on arsenic stabilization

in realgar mine tailing

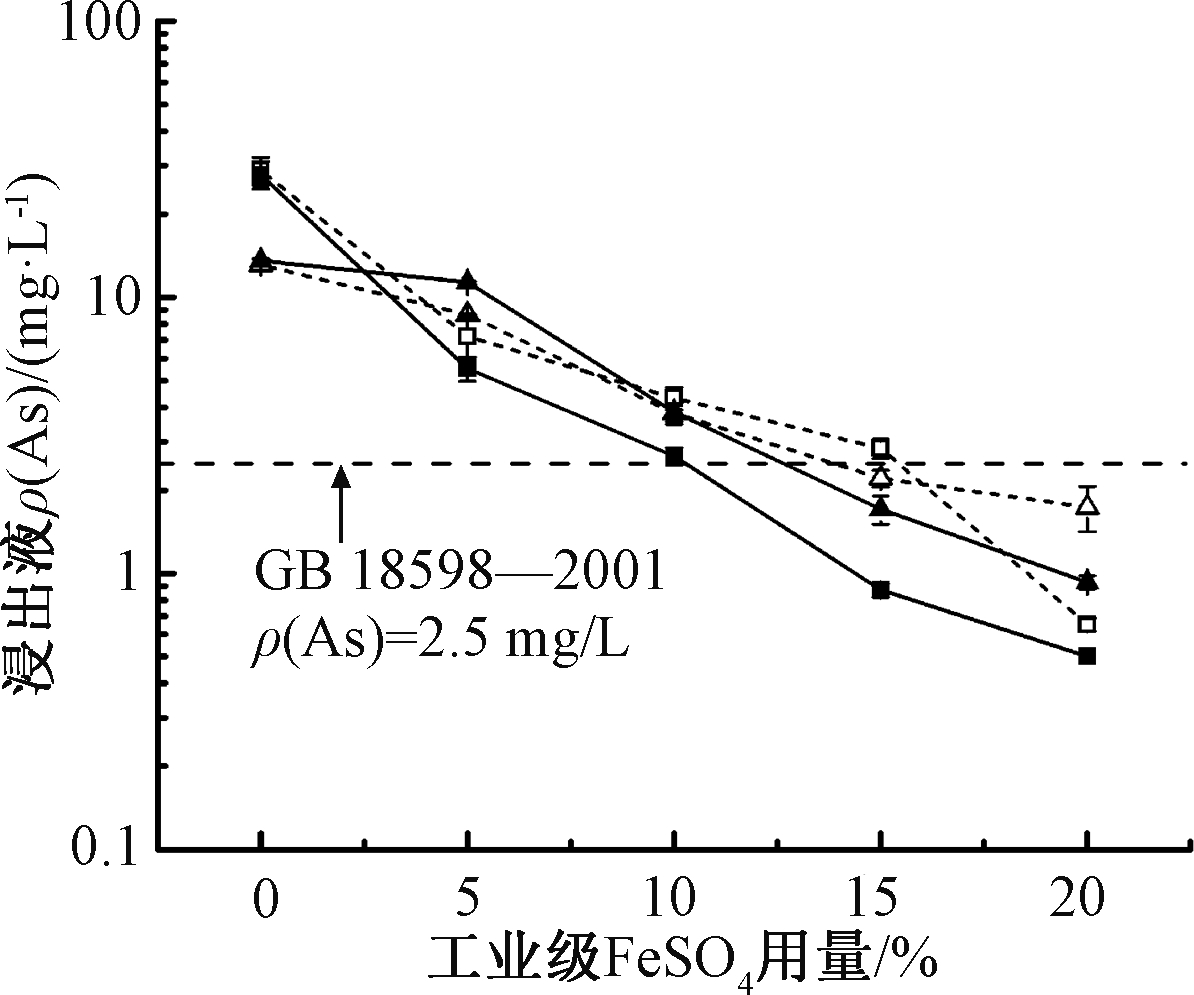

2.3 稳定化中试

中试试验在云南南华县龙潭雄黄尾矿渣处理工程现场进行,共处理了4个批次样品,进行工业级FeSO4用量优化的中试工艺研究。

2.3.1 稳定化处理效果

中试样品相比于小试样品更复杂且样品间差异性更大,对中试的4个批次雄黄尾矿渣样品进行基本性质分析,发现雄黄尾矿渣中总砷含量存在一定差异,在(1.08~1.73)×105 mg/kg,浸出液ρ(As)为13.1~78.8 mg/L。为探究工业级FeSO4对雄黄尾矿渣中As的稳定化效果,对不同批次的雄黄尾矿渣进行了工业级FeSO4稳定化的中试(图5)。可知:在中试规模的试验中,随着工业级FeSO4用量的增加,尾矿渣中的浸出液As浓度均呈下降趋势。当工业级FeSO4用量为20%时,4批次样品的浸出液As浓度能够降低至修复目标2.5 mg/L以下,可溶性As稳定化率为86.7%~99.5%,工业级FeSO4能够高效地稳定化雄黄尾矿渣中的As。

![]() —第1批次;

—第1批次; ![]() —第2批次;

—第2批次; ![]() —第3批次;

—第3批次; ![]() —第4批次。

—第4批次。

图5 工业级FeSO4对中试样品的As稳定化效果

Fig.5 Effect of industrial grade ferrous sulfate dosage on arsenic

stabilization in realgar mine tailings at the pilot test

2.3.2 中试样品处理后的长效稳定性

随机选择2种现场取得的中试样品(第1批次、第4批次),考察FeSO4稳定化雄黄尾矿渣中As的长效稳定性,如图6所示。可知:随着养护时间从2 d延长至365 d,不同工业添加量FeSO4处理后的雄黄尾矿渣样品的As浸出浓度均未出现反弹现象,雄黄尾矿渣中的As经过工业FeSO4处理后具有长效稳定性。

--![]() ---第1批次-养护2 d;

---第1批次-养护2 d; ![]() —第1批次-养护365 d;

—第1批次-养护365 d;

--![]() ---第4批次-养护2 d;

---第4批次-养护2 d; ![]() —第4批次-养护365 d。

—第4批次-养护365 d。

图6 中试处理后雄黄尾矿中砷的长效稳定性

Fig.6 Long-term stability of arsenic in realgar tailings after

pilot treatment

3 结 论

1)雄黄尾矿渣的As浸出浓度超过GB 5085.3—2007中的浓度限值,属于危险废物,存在较大危害。

2)在加入20%的FeSO4,水添加量150 mL/kg尾矿,养护2 d的最优工艺条件下,稳定化小试处理实验结果表明:处理后雄黄尾矿渣的浸出液As浓度<2.5 mg/L,达到GB 18598—2001填埋标准。

3)工业级FeSO4亦可高效地稳定化雄黄尾矿渣中的As,当稳定化药剂工业级FeSO4用量>20%时,处理后的中试样品可溶性As稳定化率为86.7%~99.5%,均能达标(<2.5 mg/L);FeSO4价格低廉,对雄黄尾矿渣的As稳定化效果十分明显且工艺简单,对于目前实际雄黄尾矿渣的处理处置工程同样适用且效果好。

[1] 肖细元,陈同斌,廖晓勇,等. 中国主要含砷矿产资源的区域分布与砷污染问题[J]. 地理研究,2008,27(1):201-212.

[2] 水志良,陈起超,水浩东. 砷化学与工艺学[M]. 北京:化学工业出版社,2014.

[3] Tang J W, Liao Y P, Yang Z H, et al. Characterization of arsenic serious-contaminated soils from Shimen realgar mine area, the Asian largest realgar deposit in China[J]. Journal of Soils & Sediments, 2016, 16(5): 1519-1528.

[4] 武俊卿,水志良. 砷渣的危害与治理[J]. 环境工程,1984,2(2):42-45.

[5] Lim M H, Han G C, Ahn J W, et al. Leachability of arsenic and heavy metals from mine tailings of abandoned metal mines[J]. International journal of environmental research and public health, 2009, 6(11): 2865-2879.

[6] Tara M C, Kim F H, Lutgarde R. Arsenic waste management: a critical review of testing and disposal of arsenic-bearing solid wastes generated during arsenic removal from drinking water[J]. Environmental Science & Technology, 2013, 47(19): 10799-10812.

[7] Liang Y J, Min X B, Chai L Y, et al. Stabilization of arsenic sludge with mechanochemically modified zero valent iron[J]. Chemosphere, 2017, 168: 1142-1151.

[8] 肖愉,吴竞宇. 硫化砷渣的固化/稳定化处理[J]. 环境科技,2014,27(6):42-44.

[9] Kim J Y, Davis A P, Kim K W. Stabilization of available arsenic in highly contaminated mine tailings using iron[J]. Environmental Science & Technology, 2003, 37(1): 189-195.

[10] 陆俏利,瞿广飞,吴斌,等. 矿区含砷尾矿及废渣稳定化研究[J]. 环境工程学报,2016,10(5):2587-2594.

[11] 国家环境保护总局,国家质量监督检验检疫总局. 危险废物填埋污染控制标准:GB 18598—2001[S]. 北京:中国环境科学出版社,2001.

[12] 国家标准局. 土壤水分测定法:NY/T 52—1987[S]. 北京:中国农业出版社,1987.

[13] 中华人民共和国农业部. 土壤检测 第2部分:土壤pH的测定:NY/T 1121.2—2006[S]. 北京:中国农业出版社,2006.

[14] Giuliano V, Pagnanelli F, Bornoroni L, et al. Toxic elements at a disused mine district: particle size distribution and total concentration in stream sediments and mine tailings[J]. Journal of Hazardous Materials, 2015, 148(1): 409-418.

[15] 国家环境保护总局. 固体废物 浸出毒性浸出方法 硫酸硝酸法:HJ/T 299—2007[S]. 北京:中国环境科学出版社,2007.

[16] 国家环境保护总局,国家质量监督检验检疫总局. 危险废物鉴别标准 浸出毒性鉴别:GB 5085.3—2007[S]. 北京:中国环境科学出版社,2007.

[17] Kim K R, Lee B T, Kim K W. Arsenic stabilization in mine tailings using nano-sized magnetite and zero valent iron with the enhancement of mobility by surface coating[J]. Journal of Geochemical Exploration, 2012, 113(1): 124-129.

[18] 张淑媛,童宏祥,徐诗琦,等. 次氯酸钙/氧化钙对高砷污泥的氧化稳定化处理[J]. 环境工程学报,2018,12(2):626-629.

[19] Spencer K P, Kirk G S, Christopher A I, et al. Toxic metals in the environment: thermodynamic considerations for possible immobilization strategies for Pb, Cd, As, and Hg[J]. Critical Reviews in Environmental Science & Technology, 2004, 34(6): 495-604.

[20] 龙冬清,贾军峰,何田妹,等. 硫化砷渣稳定化/固化处理及其效果评价[J]. 环保科技,2014,20(3):7-11.