0 引 言

随着我国城市化进程的推进,城市空间的不断扩大,各城市特别是大城市纷纷采取“退二进三”产业结构调整,将一大批原位于城市或城郊的工业企业搬迁至规划工业园区,遗留大片工业污染地块。根据《污染地块土壤环境管理办法》[1-2],这些地块均需要经过修复后方能进行二次开发利用。

此类污染地块,一般要求在较短的时间内进行二次开发利用,需要适用于原地块现场、修复费用低、效率高、可操作性强的技术和工艺。原位化学氧化技术通过向污染土壤中注入氧化药剂(如Fenton、类Fenton、活化过硫酸盐、KMnO4等[3-4]),达到氧化分解污染物的目的,能有效处理多种有机污染物形成的复合污染。土壤及地下水高压旋喷喷射原位修复技术由岩土桩基及注浆施工技术引进创新而来,通过高压水流、气流同时切割土层,通过劈裂及扩散机理将氧化药剂快速注入土壤中,使其实现药剂与土壤的有效均匀混合,提升污染物去除效果。该修复工艺相对于水力压裂、注射井、深层搅拌等工艺,具有高注射压力、定深度修复、施工效率高、适应地层广的优势。因此,原位化学氧化高压注射工艺近年来在我国城市污染地块修复中受到青睐[5-6]。

污染场地修复施工开始前,需在前期调查、评估、技术方案基础上进行修复设计,以期进一步降低工期、成本等方面的压力和风险。本文结合某有机复合污染场地土壤修复工程案例,介绍了原位化学氧化高压注射修复工艺的优化设计[7]应用,通过污染场地平面及空间浓度分区药剂注射参数的优化设计,解决药剂残留及提高化学氧化经济性,以期为类似污染场地修复工程的设计提供参考。

1 项目概况

本项目为我国南方某化工厂土壤修复工程,土壤修复工程量为25.8万m3,土壤中的目标污染物为氯苯、苯、对/邻硝基氯化苯等VOCs/SVOCs类有机物。土壤最大修复深度为12 m,地层从上至下依次为杂填土层、粉质黏土层、粉-细砂层、粉质黏土层。

根据项目技术方案,高压旋喷原位注射过程采用气、液二重管法,注射条件为:高压注浆泵压力25~30 MPa,空压机压力0.7~0.8 MPa。注射药剂为以过硫酸盐为氧化剂、液碱为活化剂配制的溶液[8-9],同时注入土壤及地下水修复目标层位。配制注射溶液中投加一定比例的活化剂,同时保证活化效果及修复后土壤酸碱度不超标。

技术方案的优化设计是修复工程项目降本增效的关键环节,鉴于修复药剂成本在项目总成本中占比很高,本项目原位化学氧化高压注射的设计成效最终体现为[11-12]:在确保修复效果前提下,药剂投加最低。所以化学药剂投加参数的设计对于这种大型、复杂有机污染土壤及地下水修复工程尤为重要。

2 修复工程设计

本项目原位化学氧化高压旋喷注射共计分为15个地块,本文以重点污染地块(A-1)为例(图1),对修复工程设计进行详细说明。该地块工程量占比超过20%,污染深度达到12 m,包含项目所有污染地层,土壤主要目标污染物以对/邻硝基氯化苯为主,初始代表性浓度高于1000 mg/kg,是本项目的重点关注地块,具有较好的代表性。

图1 污染地块平面分布

Fig.1 Plane profile of the contaminated plots

2.1 设计流程

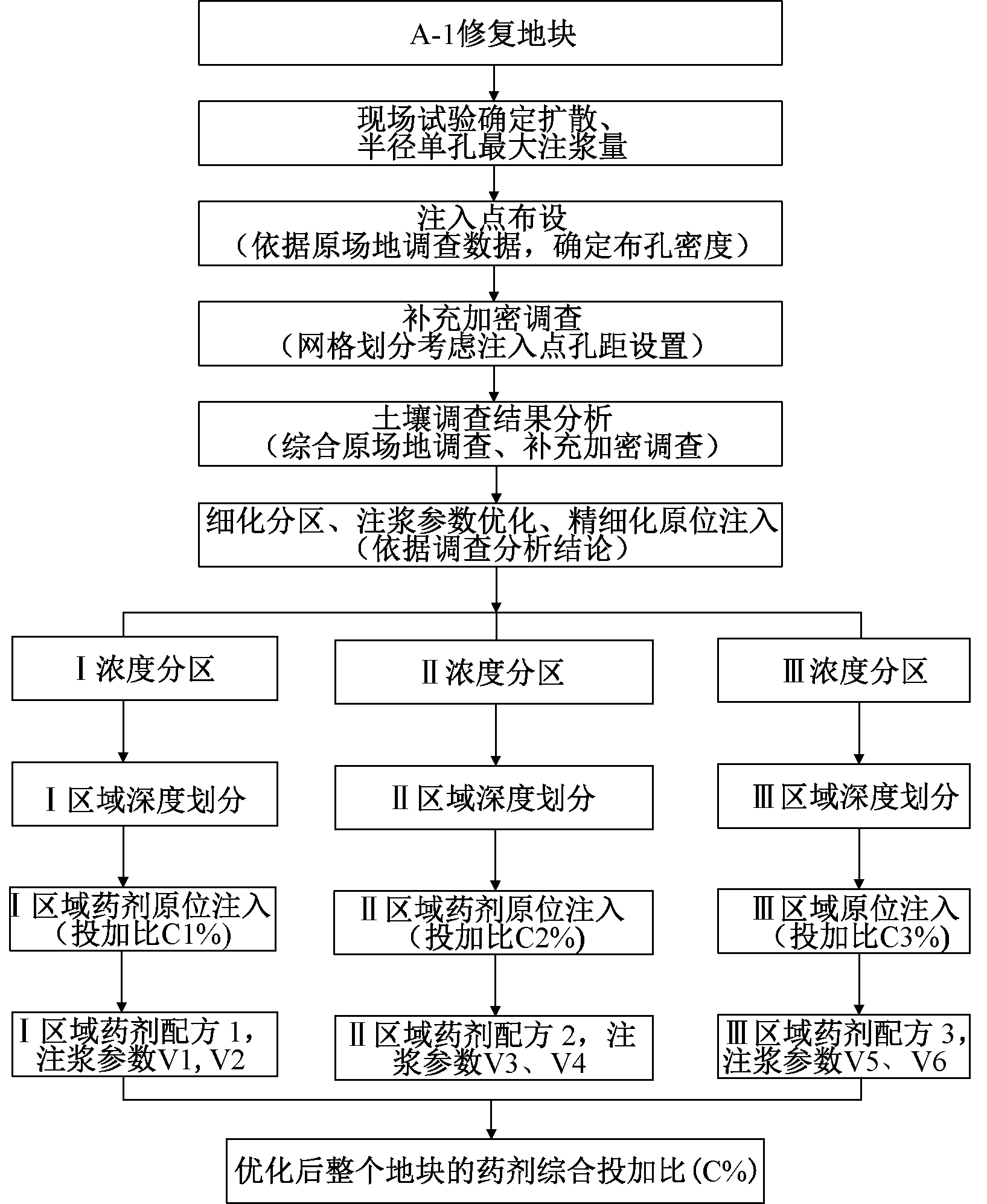

根据原位化学氧化高压注射技术原理,依次确定项目各施工参数,结合场地调查参数,细分深度、污染程度,最终优化药剂投加比。具体流程见图2。

图2 A-1修复地块设计流程

Fig.2 The designed remediation process for A-1 plot

2.2 现场试验确定修复参数

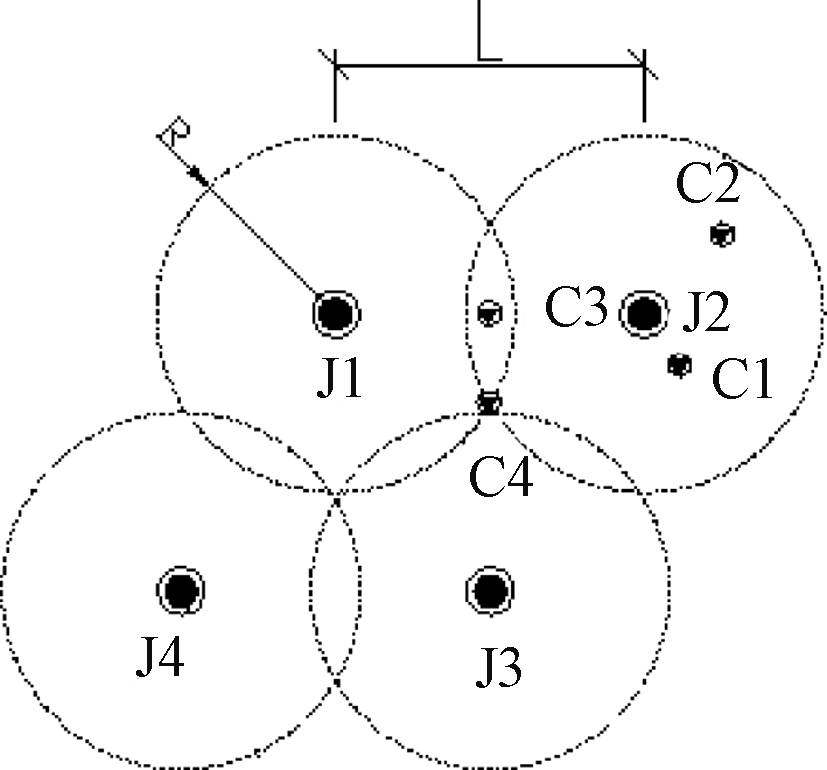

根据项目前期调查结果,A-1地块污染深度为12 m,地层分布为:杂填土层(0~2.4 m)、粉质黏土层(2.4~3 m)、粉-细砂层(3~6 m)、粉质黏土层(6~12 m)。根据以往项目经验,设置1组现场试验(J1、J2、J3、J4 4个原位注入点),采用三角形布点法,其中两孔间距(L)为1.6 m,以10 cm/min的提升速度,将修复药剂与500 mg/L的溴离子作为示踪剂同时注入地层中。根据不同地层,利用Geoprobe钻机平台及其定深取样系统进行直推式定深(1.2,2.7,4.5,8 m)快速取样(C1、C2、C3、C4),其中C1、C2、C3、C4距离中心注射点J2的距离分别为0.7,0.9,1,1.2 m(详见图3)。分析溴离子示踪剂含量,同时观察药剂单孔的最大注入量。

综合不同点位、深度溴离子的检测值,按照最保守方式考虑,A-1地块原位氧化高压注入的影响半径为0.9 m,单孔的最大注入量为4.0 m3。

图3 注射点与取样点布设

Fig.3 Arrangement of the injection and sampling points

2.3 注入点布设

根据现场试验确定的扩散半径值(0.9 m)[13-14],三角形布点法确保影响区域对污染区域全覆盖,考虑方便施工,孔间距宜取整数,布空密度按照每100 m2计算,故A-1地块孔间距取值1.6 m,地块布孔密度为45个/100 m2。

2.4 补充加密调查

原场地调查采样单元为1600 m2(40 m×40 m网格),该单元规格对于后期修复工程设计远远不够,加之前期场地调查重视程度不足及费用紧张等因素,调查阶段投入工作量较少。大型土壤及地下水修复工程基于原场地调查所获得的污染数据信息欠缺,难以用以指导精细化修复施工,不足以支撑修复工程原位化学氧化工程工艺参数的设计,因此需要补充加密调查[15]。

补充加密调查网格小于原场地调查网格,本次补充调查设置调查密度为(20 m×20 m网格),根据地块地层特点,结合现场情况,每1.5~2 m深度采集1个样品。

2.5 土壤调查结果分析

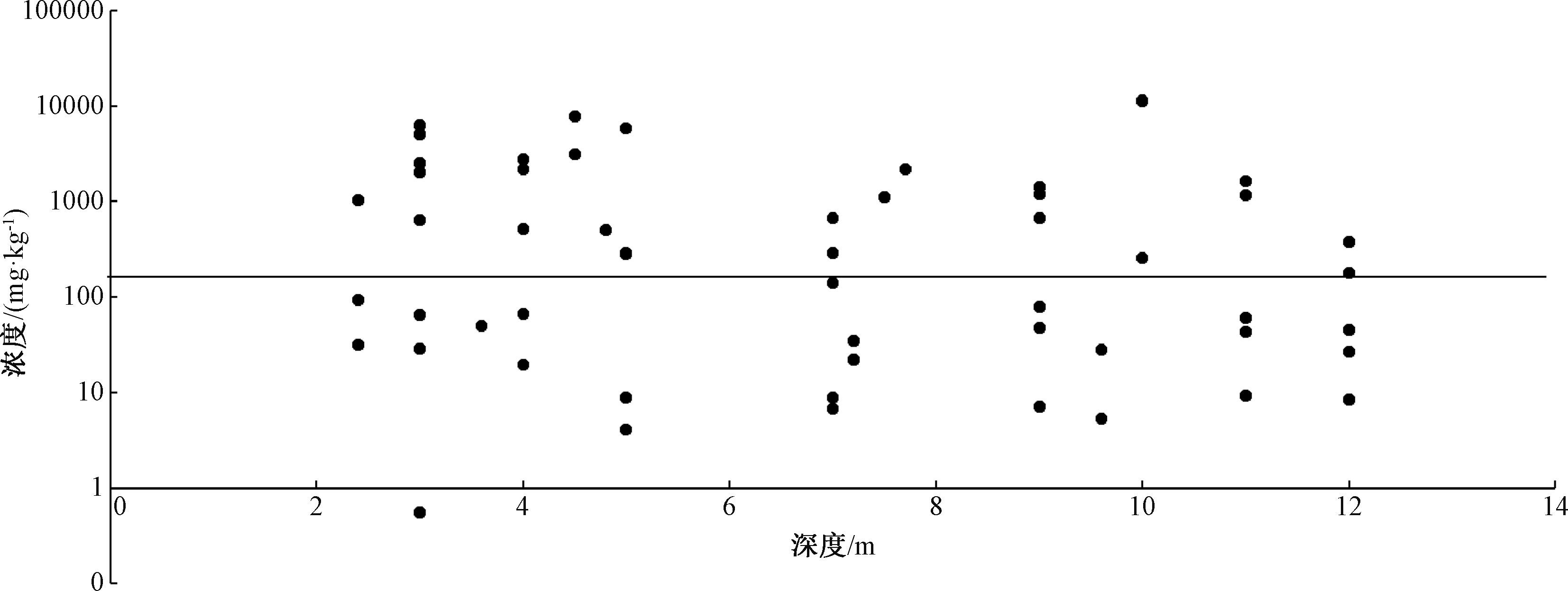

综合原场地调查、补充加密调查的结果进行分析,统计按20 m×20 m网格区域的土壤目标污染物的浓度范围及规律。补充调查结果(图4)表明:A-1地块主要的污染物为对/邻硝基氯化苯(NCB),在12 m 深度内广泛分布。NCB浓度200 mg/kg以下点位分布广泛,200~1000 mg/kg区间内的多数点位集中在600 mg/kg,少数点位略高于200 mg/kg,最高点位浓度达到3960 mg/kg。

图4 A-1地块土壤调查统计结果

Fig.4 Statistical results of supplimentary survey on soil contamination for A-1

2.6 A-1修复地块优化分区

空间分区基于平面及深度分区,充分考虑施工便利性,细化分区为3个主浓度分区,6个亚浓度分区:

平面星级分区:依据前期调查分析结论,将确定单个网格的主要目标污染物的特征浓度统计归类合并,按土壤中污染物的空间浓度由低到高依次分为:Ⅰ、Ⅱ、Ⅲ共计3个主浓度分区。

垂直深度按2段分区:按垂直浓度显著差异划分为2个深度区间:主分区第1亚层(0~6 m)、主分区第2亚层(6~12 m)。

2.7 药剂投加比设计

根据土壤调查结果,针对不同浓度的NCB土壤样品开展小试研究,通过小试结果,并结合现场施工投加便利性,从保守角度出发,得出主要污染物NCB浓度<200 mg/kg的污染土壤投加比为1%,NCB浓度为200~1000 mg/kg的污染土壤投加比为2%,NCB浓度>1000 mg/kg的污染土壤投加比为4%。

2.8 施工参数设计

施工参数设计需充分考虑后期施工的可行性及便利性,简化施工质量控制。施工参数的设计主要遵循以下原则:

1)Ⅰ、Ⅱ、Ⅲ 3个主浓度分区注浆参数优化为:同一主分区采用相同的氧化剂浓度以及注射药剂溶液/浆液配方。

2)6个亚浓度分区注浆参数优化为:同一主分区每个钻孔采用相同的单孔注浆量,自下而上第1亚层和第2亚层采用不同的单孔每延米注浆量,施工中通过调节高压注射旋喷钻杆提升速度实现。

3)药剂配方简单方便,计量便利。每延米注浆量及单孔总注浆量容易计量。

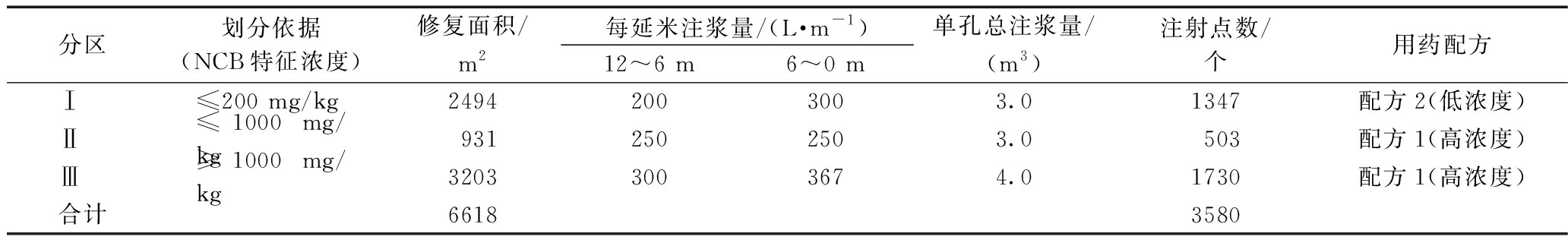

根据试验确定的药剂扩散半径(0.9 m),最大注浆量(4.0 m3),通过以上原则获得本项目设计参数见表1。

表1 施工参数设计

Table 1 Design of construction parameters

分区划分依据(NCB特征浓度)修复面积/m2每延米注浆量/(L·m-1)12~6 m6~0 m单孔总注浆量/(m3)注射点数/个用药配方Ⅰ≤200 mg/kg24942003003.01347配方2(低浓度)Ⅱ≤1000 mg/kg9312502503.0503配方1(高浓度)Ⅲ≥1000 mg/kg32033003674.01730配方1(高浓度)合计66183580

注:计算后药剂综合投加比为2%。

3 原位化学氧化高压注射施工

施工中完成单孔下段(12~6 m)药剂注射操作后,需调整高压注浆钻杆的提升速度后,完成单孔上段(6~0 m)的药剂注射操作;不同主分区投入不同的原位注入高压旋喷设备系统进行施工,同一设备不可在不同主分区之间交叉作业。

4 修复效果

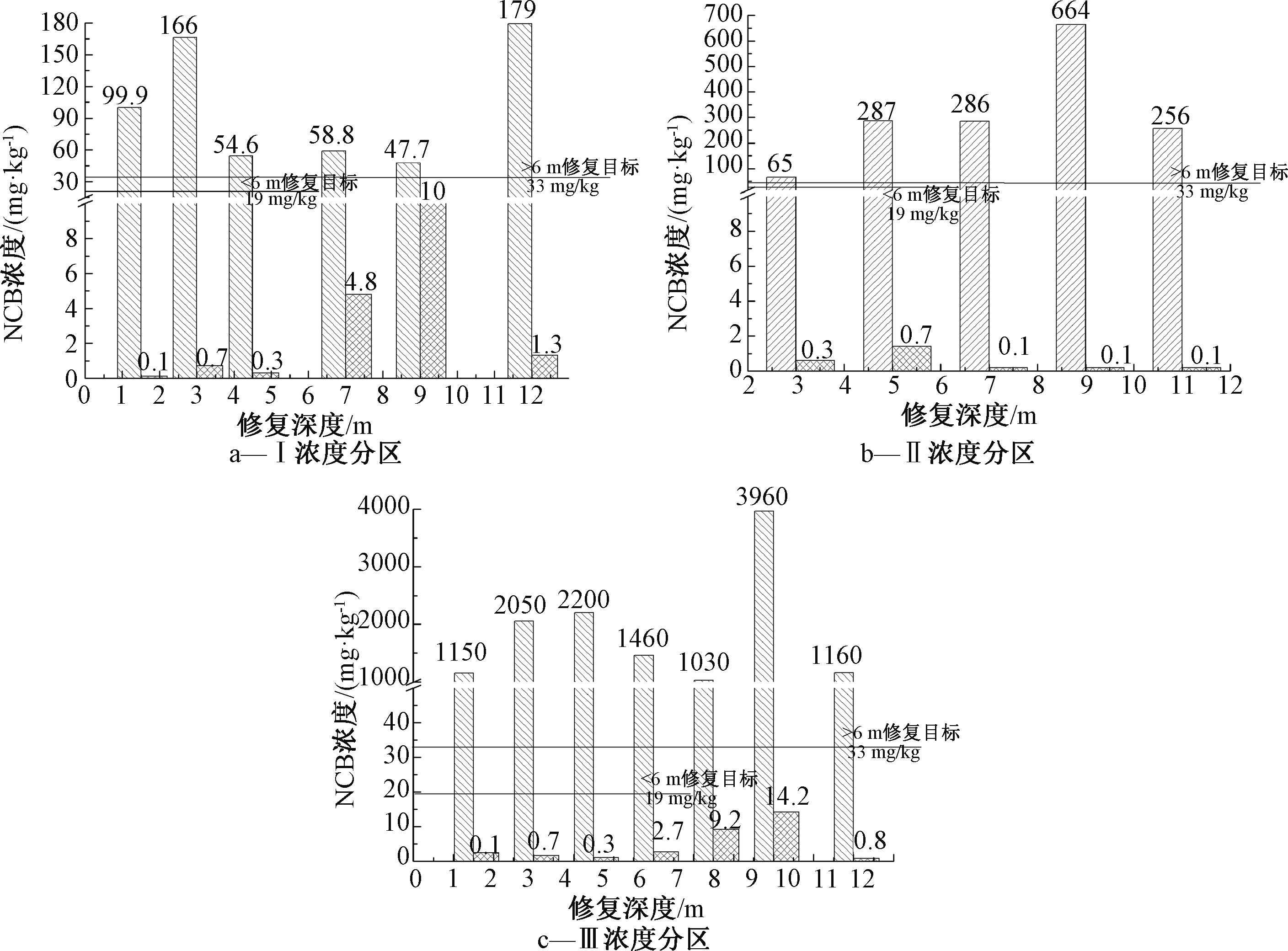

修复完成后,经1~2个月的药剂反应期,A-1地块主浓度分区典型样品的验收结果见图5,Ⅰ—Ⅲ浓度分区NCB浓度均低于修复目标值。

![]() 初始浓度;

初始浓度; ![]() 修复后浓度。

修复后浓度。

图5 浓度分区修复效果

Fig.5 Remediation effect of the main concentration zones

5 结 论

1)选择某化工厂土壤修复工程中典型修复地块A-1作为案例对象,通过现场试验确定修复参数、注入点布设、补充加密调查、土壤调查结果分析、修复地块分区、药剂投加比设计、施工参数设计对A-1进行设计。

2)现场试验确定注射药剂扩散半径为0.9 m,单孔最大注浆量为4.0 m3;加密补充调查、土壤及地下水数据分析时,将A-1地块按空间分布划分为3个浓度主分区,6个浓度亚分区;3个浓度主分区Ⅰ、Ⅱ、Ⅲ经小试确定投加比分别为1%、2%、4%;经过参数设计,确定主分区Ⅰ、Ⅱ单孔注浆量为3.0 m3,主分区Ⅲ单孔注浆量为4.0 m3,分别采用相应药剂配方。

3)设计结果在具体施工中表现为注射过程调整高压注射钻杆的提升速度,实现每延米的注射量调节,即不同深度不同注入量以优化修复地块药剂投加比参数的目的。

4)经施工反应后,3个浓度主分区Ⅰ、Ⅱ、Ⅲ土壤典型样品中污染物均低于修复目标值。

[1] 宋昕,林娜,殷鹏华. 中国污染场地修复现状及产业前景分析[J].土壤,2015,47(1):1-7.

[2] 张胜田,林玉锁,华小梅,等. 中国污染场地管理面临的问题及对策[J]. 环境科学与管理, 2007,32(6):5-7,26.

[3] 李社锋,王文坦,邵雁,等. 活化过硫酸盐高级氧化技术的研究进展及工程应用[J]. 环境工程,2016,34(9):171-174.

[4] 林雅洁, 胡婧琳. 有机污染场地化学氧化处置方法综述[J]. 环境工程,2016,34(增刊1):1003-1007.

[5] 纪录,张晖.原位化学氧化法在土壤和地下水修复中的研究进展[J]. 环境工程学报, 2003,4(6):37-42.

[6] 北京建工环境修复股份有限公司. 有机污染土壤及地下水原位化学氧化修复技术——北京建工环境修复股份有限公司[J]. 中国环保产业,2015(12):12.

[7] 陈玉,任文会,文国涛, 等. 化学氧化修复二甲四氯污染土壤研究[J]. 环境工程,2016,34(增刊1):1008-1015.

[8] 杨世迎,陈友媛,胥慧真,等. 过硫酸盐活化高级氧化新技术[J]. 化学进展,2008,20:1433-1438.

[9] Liang C J,Huang C F,Chen Y J. Pontential for activated persulfate degradation of BTEX contamination[J]. Water Res,2008,42(15):4091-4100.

[10] Liang C,Bruell C J,Marley M C,et al.Persulfate oxidation for in situ remediation of TCE. Ⅱ.Activated by chelated ferrous ion[J]. Chemosphere,2008,70(3):426-435.

[11] 宛召. 高压旋喷工艺在上海某污染场地修复中的应用研究[D]. 长春:吉林大学,2017.

[12] 宋刚练,牌卫卫,江建斌,等. 应用于污染场地原位修复的旋喷工艺研究[J]. 探矿工程(岩土钻掘工程), 2017,44(7):85-89.

[13] 姜林,樊艳玲,张丹,等. 确定空气注射技术影响半径的现场试验:以北京某焦化厂为例[J]. 中国环境科学,2012,32 (7):1216-1222.

[14] 王峰,王慧玲. 土壤气相抽提影响半径及透气率现场试验[J]. 环境科学与技术,2011,34 (7):134-137.

[15] 张建荣,沈桢,许伟,等. 场地污染土壤调查及评估探讨[J]. 环境监测管理与技术,2011,23(2):8-10.