0 引 言

随着经济社会发展,自然资源逐渐遭受破坏。许多城市湖泊和河流被严重污染,城市水体黑臭不断攀升。为保护和改善人居环境,国务院颁布实施的《水污染防治行动计划》(“水十条”)明确对全国城市黑臭水体的整治提出了具体要求。河湖底泥为河湖综合整治的产物,一般具有高有机质、高含水量和高压缩性等特性[1],这些特性导致大量清淤底泥难以进行有效处理处置,容易造成淤泥堆积,占用大量空间并污染空气、土壤和地下水[2-3]。因此,需要对河湖底泥进行安全、快速和有效地处理处置达到“减量化、无害化和资源化”目的。由于清淤底泥中的含水率很高,底泥脱水是淤泥减量化的必要环节[4]。

机械脱水为目前河湖底泥脱水的主流手段[5]。常见的机械脱水设备按照脱水原理划分主要有真空过滤脱水机、压滤脱水机和离心脱水机[6],其中,压滤脱水机以板框压滤机、带式压滤机最为常见。这些脱水设备在淤泥脱水过程中各有其优缺点:真空过滤机能够连续运行且占地面积小,早期污水处理厂使用较多,目前主要用于选矿、洗煤等领域,而无法有效用于河湖底泥脱水中高含水率泥饼[7]。离心脱水机具有脱水效率高的特点,但设备磨损率大,耗电量高。带式脱水机脱水泥饼处理量大,出泥稳定,但需频繁清洗滤布,维护较困难,多用于污水厂污泥脱水[8]。板框压滤机对泥浆适应性较强,泥饼含水率低,但需定期清洗滤布,且只能间歇性工作,影响出泥效率[9]。

椭叠脱水技术是一种利用多组回转椭圆板和压板对脱水物质进行挤压从而进行固液分离的设备,属于压滤脱水机范畴,一般应用于厨余垃圾、畜禽粪便等。本研究将撬装式淤泥椭叠脱水系统运用于黑臭河底泥脱水,并通过小型模型设备试验优化撬装式椭叠脱水系统的工作参数。

1 撬装式淤泥椭叠脱水系统介绍

1.1 设备组成

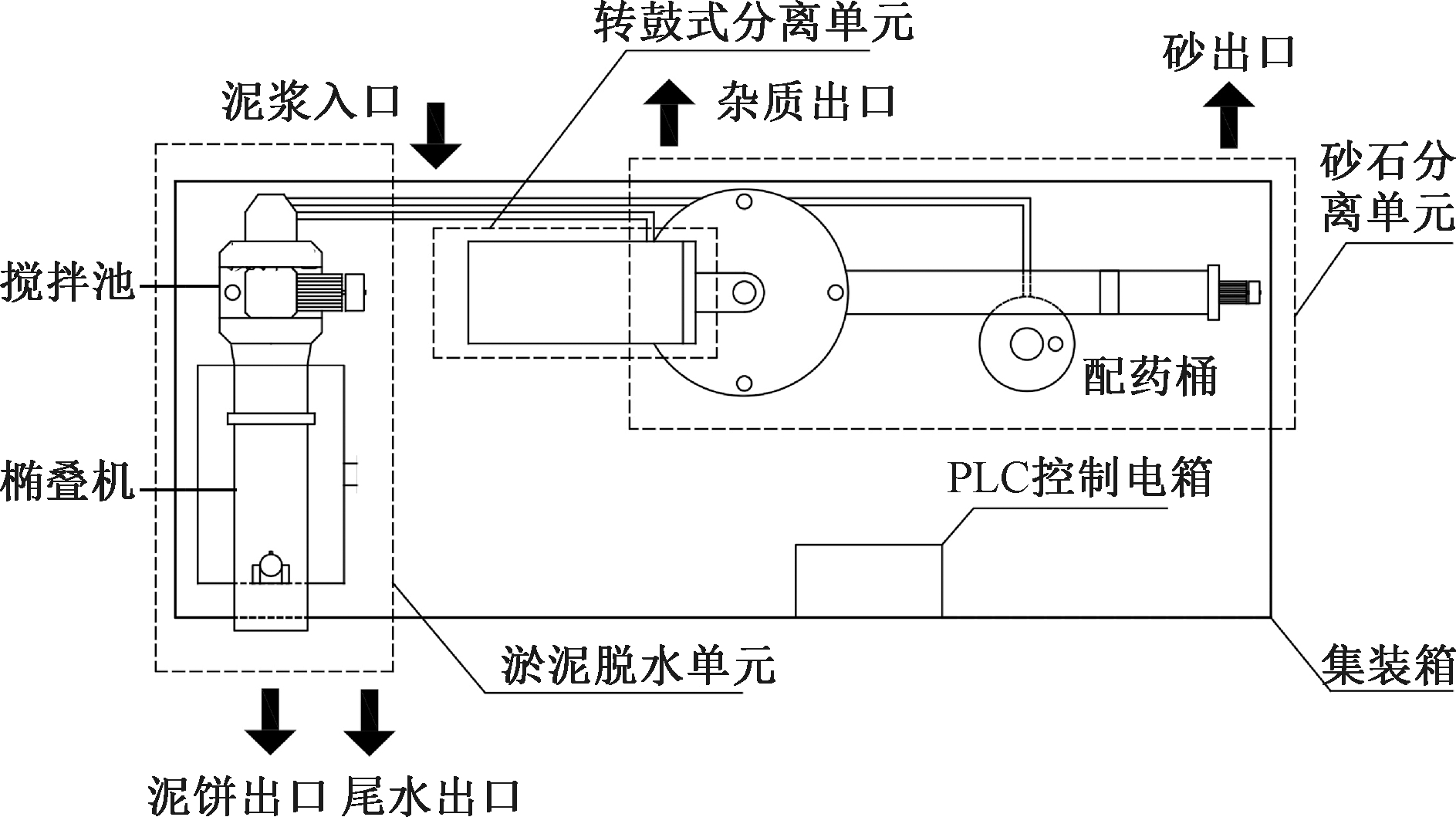

撬装式淤泥椭叠脱水系统是基于椭叠脱水技术改进而来的一种针对河湖淤泥的多级分离机械脱水装置,兼具淤泥大颗粒杂质分离、砂分离和泥水分离等多级分离功能,其整体平面结构如图1所示。其主体部分由转鼓式分离单元、砂石分离单元和淤泥脱水单元组合而成,所有结构均集成安装在标准集装箱内,可实现整体的移动和安装。其他结构包括外集装箱、PLC控制电箱、配药桶、泥浆提升泵以及支架管线等。

图1 撬装式淤泥椭叠脱水系统结构

Fig.1 The structural composition of the skid-mounted elliptic-discs dewatering system

1.2 工艺流程及原理

撬装式脱水系统在淤泥脱水过程中主要包含杂质分离、砂分离和泥水分离3部分,如图2所示。底泥脱水的具体流程为滚筛除杂→旋流除砂→搅拌絮凝→椭叠压滤。从滚筛除杂单元分离的大颗粒杂质、旋流除砂单元分离的砂粒以及椭叠压滤单元分离的泥饼单独收集并进行后续的资源化利用,椭叠压滤后的尾水经过后续相关处理达标排放。

图2 撬装式淤泥椭叠脱水系统工艺流程

Fig.2 The process flow chart of the skid-mounted elliptic-discs dewatering system

1.2.1 杂质分离

该过程为淤泥脱水处理的预处理工艺。河湖底泥成分一般都相当复杂,里面含有各种大颗粒杂质,如树枝、布料、石块等,这些大颗粒杂质若不经有效清理,会造成设备堵塞运行不畅甚至破坏设备,也对脱水淤泥的后续资源化利用造成影响[10]。本设备将泥浆通过泥浆提升泵提升至滚筛式分离装置,在电动机传动离心和筛网筛分作用下将粒径>8 mm的杂质进行分离去除,分离出的杂质需根据固废处置相关规定进行外运填埋或处置。

1.2.2 砂分离

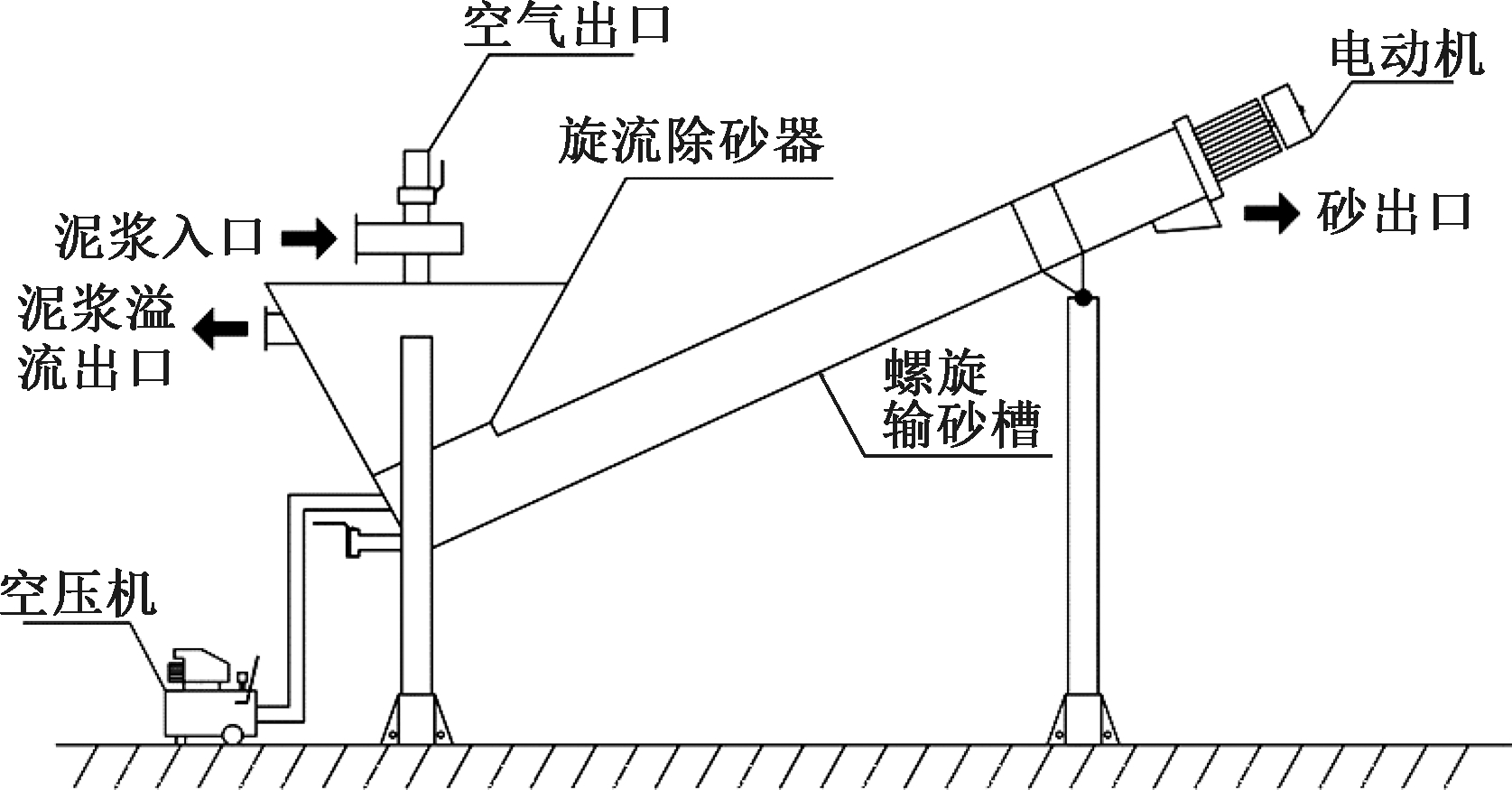

经一级除杂处理的泥浆进入砂分离装置中的旋流除砂器。旋流除砂器主体为中空锥体,如图3所示。一级除杂后的泥浆在水泵作用下以一定速度切向碰撞旋流除砂器内壁,沿内壁形成涡流。其中,粒径>2 mm的颗粒在离心力和自身重力作用下持续沿内壁螺旋向下运动,形成外旋流,最终在锥体底部聚集。旋流除砂器底部外设空压机,持续向其底部曝气,一方面平衡内外压差,另一方面对沉砂进行冲洗,使黏附在砂粒表面的细小泥浆颗粒进一步去除,冲洗后的沉砂通过倾斜放置的螺旋输砂槽输送至砂出口。在泥沙螺旋上升的过程中,其中的水分能够得到进一步的脱除并流入旋流除砂器底部。小颗粒的泥浆则在断面收缩之后受到外旋流的压力急剧改变流向,转为向上运动,形成内旋流,从旋流除砂器上部的泥浆出口溢流流出进入泥浆搅拌池[11]。

图3 砂分离装置示意

Fig.3 Diagram of the sand separator

1.2.3 泥水分离

泥水分离主要在淤泥脱水装置中进行。砂分离后的泥浆通过溢流管道进入脱水装置的泥浆搅拌池,预先在配药桶配制好的絮凝剂经过输药管按设定流量进入泥浆搅拌池。泥浆搅拌池中的电动机驱动搅拌桨叶在设定速率下对泥浆和絮凝剂进行搅拌并发生絮凝反应[3],絮凝泥浆溢流进入椭叠脱水装置进行脱水。絮凝剂种类、浓度以及输药管流量根据烧杯试验结果进行确定和计算。

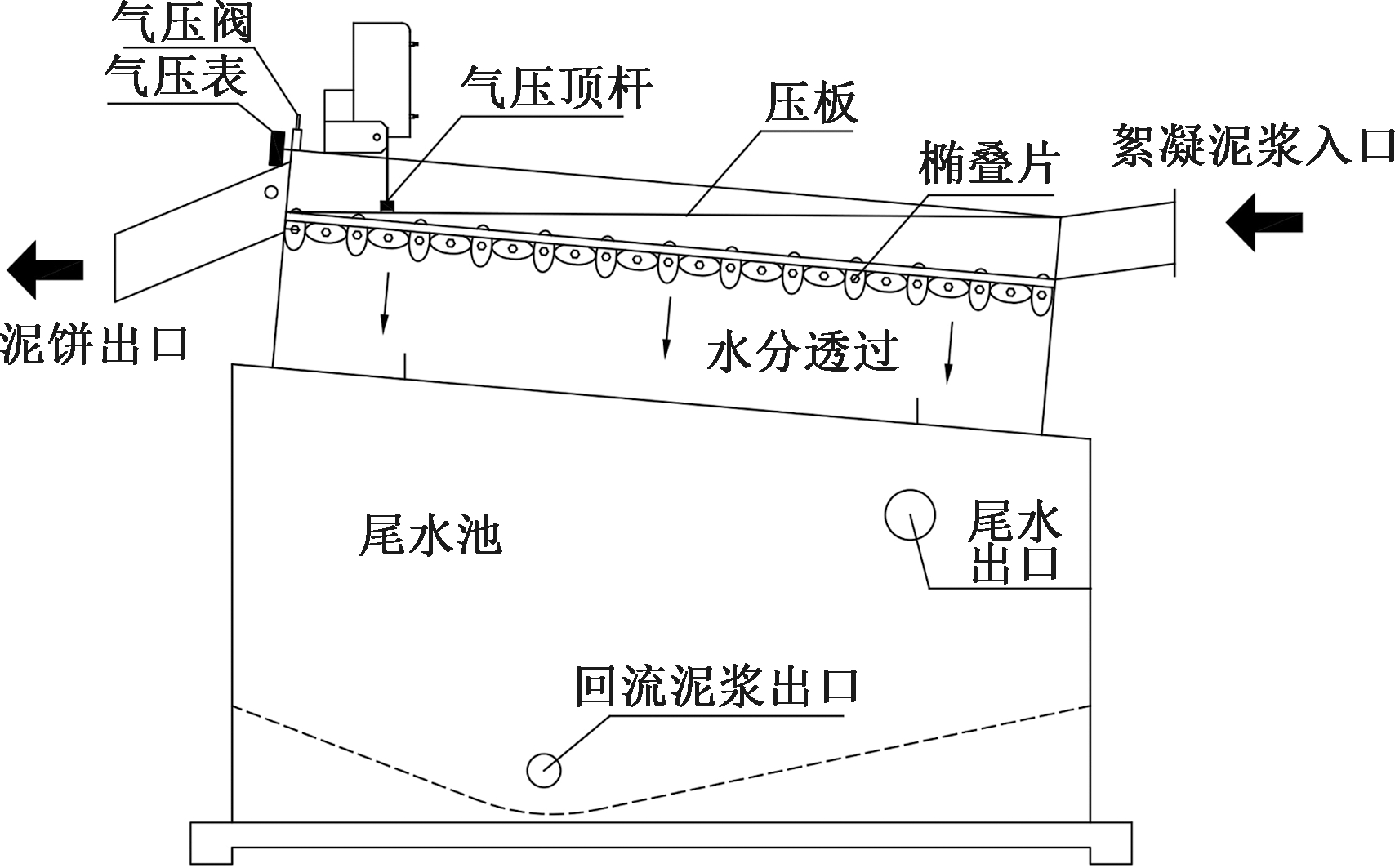

椭叠脱水装置实物图如图4所示,结构示意图如图5所示。其主要由椭叠压滤部分和尾水池2部分组成。经过絮凝的泥浆由一端进入椭叠层,其中的大颗粒絮团在图6所示的回转轴和椭圆形叠片的推动和挤压作用下向前运动,而间隙水则透过椭叠片缝隙流入下方的尾水池。推送至椭叠层另一端的淤泥絮团在气压顶杆和压板共同作用下进行压滤,其中,气压顶杆的压力可由气压阀进行调节,压滤后的泥饼从泥饼出口排出。进入尾水池的间隙水从尾水池上部的尾水出口溢流出去进行下一步的尾水净化处理。由于部分细小颗粒会随尾水一起透过椭叠层进入尾水池,并在池底沉积,故池底设计为凹形槽,并设有排水管,将沉积底部的泥浆回流至泥浆搅拌池中进行泥水分离循环处理。

图4 椭叠脱水装置实物

Fig.4 The appearance of the elliptic-discs dewatering system

图5 椭叠脱水单元结构示意

Fig.5 The structure of the dewatering unit

图6 椭叠层工作原理示意

Fig.6 Working principle of the elliptic-discs dewatering system

1.3 技术特点

1)集成度高,移动方便。脱水系统将3个单元设备及配套管线集成布置在1个标准集装箱内,且预留出足够的人员操作空间,吊装、移动和运输方便。淤泥脱水处理一般为临时性工程,撬装式淤泥椭叠脱水系统能够做到随完工随运走,免去了许多临时设施建设和拆除的工作。

2)杂质、砂和泥水三级有序分离。利用不同技术原理分3个步骤对淤泥中的大颗粒杂质、砂和水分进行有序分离,有利于后期的高效分类处理。

3)持续不间断运行。各个单元有序结合,通过工作参数调节能够保证进料与出料的平衡,使得整个脱水系统持续不间断运行。

4)泥浆回流提高分离效率。在尾水池和泥浆搅拌池均设有回流装置,回流泥浆接入上一分离单元,进行二次处理,提高了分离效率。

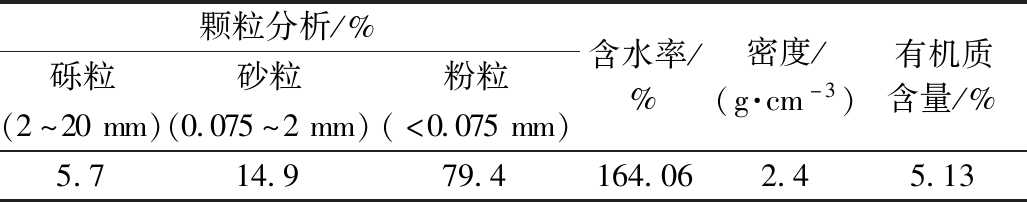

2 工作参数优化

利用撬装式淤泥椭叠脱水系统对南京市幸福河清淤底泥进行脱水小试处理,该淤泥的基本性质如表1所示,为典型的黑臭河道底泥。调整絮凝剂投加量、絮凝搅拌速率和压板压力等参数,观测出泥泥饼含水率和尾水含固量变化,根据试验结果对工艺参数进行优化调整。

表1 试验淤泥基本性质

Table 1 The basic properties of sediments

颗粒分析/%砾粒砂粒粉粒(2~20mm)(0.075~2mm)(<0.075mm)含水率/%密度/(g·cm-3)有机质含量/%5.714.979.4164.062.45.13

2.1 絮凝剂投加量

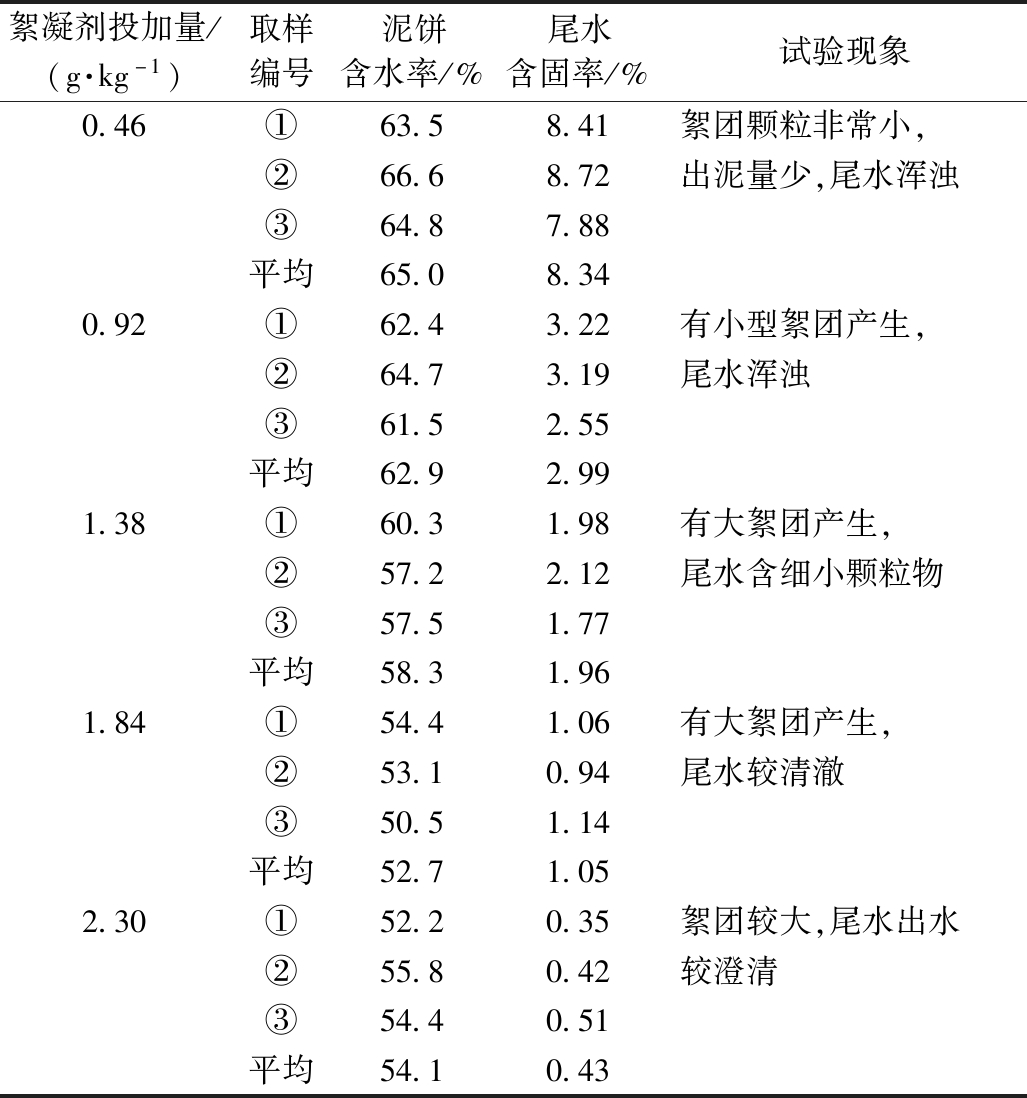

许多学者研究[12-14]得出,絮凝剂投加量对淤泥絮凝和脱水效果存在较大影响。本工艺采用分子量为1800万的PAM作为淤泥絮凝剂,絮凝剂溶解比例为2‰(质量分数),在配药桶以150 r/min的转速进行搅拌溶解,搅拌溶解时间为1 h。在脱水系统运行稳定时,溢流管流量计测得泥浆进入搅拌絮凝池的流量约为800 L/h,溢流管取样测得泥浆平均含水率为358.72%。分别设定絮凝剂溶液流量为50,100,150,200,250 L/h,计算所得对应絮凝剂投加量分别为0.46,0.92,1.38,1.84,2.30 g/kg(以干泥计),絮凝池搅拌速率均设定为80 r/min,压板压力均设定为0.4 MPa。在出泥稳定后,采用重量法分别测定泥饼含水率和从尾水出口溢流出的尾水含固量,每个指标分3次取样测试,每次取样间隔10 min。试验结果如表2所示。

表2 不同絮凝剂投加量下的脱水效果

Table 2 Dehydration effect under different flocculant dosages

絮凝剂投加量/(g·kg-1)取样编号泥饼含水率/%尾水含固率/%试验现象0.46①63.58.41絮团颗粒非常小,②66.68.72出泥量少,尾水浑浊③64.87.88平均65.08.340.92①62.43.22有小型絮团产生,②64.73.19尾水浑浊③61.52.55平均62.92.991.38①60.31.98有大絮团产生,②57.22.12尾水含细小颗粒物③57.51.77平均58.31.961.84①54.41.06有大絮团产生,②53.10.94尾水较清澈③50.51.14平均52.71.052.30①52.20.35絮团较大,尾水出水②55.80.42较澄清③54.40.51平均54.10.43

由表2还可看出:当絮凝剂投加量较小时,尾水含固率较大,在絮凝剂投加量为0.46 g/kg时,尾水出水较浑浊,平均含固率高达8.34%;随着絮凝剂流量的增大,尾水含固率逐渐降低。在投加量为2.30 g/kg时,尾水平均含固率降低到0.43%,出水比较清澈,肉眼可见少许细小淤泥颗粒。这是由于PAM投加量较少时,淤泥颗粒絮凝不充分,使得许多未团聚的细小颗粒透过椭叠层进入尾水池,导致尾水含固率偏高;而随着絮凝剂持续添加,淤泥颗粒逐渐团聚充分,且絮团大小随着絮凝剂添量增大而增大,只有极少量的细小颗粒透过椭叠层。

当絮凝剂投加量为0.46 g/kg时,泥饼含水率较高,接近流动态;当絮凝剂投加量持续增大时,出泥含水率逐渐减小,泥饼呈塑性状态,但是当絮凝剂投加量超过1.84 g/kg时,泥饼含水率又呈增大趋势。根据脱水系统试运行试验结果,确定控制絮凝剂投加量为1.84 g/kg,即控制流量为200 L/h。

2.2 压板压力

以质量分数2‰的PAM溶液作为絮凝剂,在配药桶以150 r/min进行搅拌溶解,搅拌溶解时间为1 h。絮凝剂溶液流量设定为200 L/h(絮凝剂投加量为1.84 g/kg),絮凝池搅拌速率为80 r/min。对压力顶杆所对应的压力调节阀进行调节,控制压板压力分别为0,0.2,0.4,0.6 MPa,在出泥稳定后,采用重量法分别测定泥饼含水率和从尾水出口溢流出的尾水含固量,每个指标分3次取样测试,每次取样间隔10 min。试验结果如表3所示。

表3 不同压板压力下底泥脱水效果

Table 3 Sediment dehydration effect under different pressure of clamp

压板压力/MPa取样编号泥饼含水率/%尾水含固率/%试验现象0①102.30.55出泥为松散的絮团,表面②121.40.48大量水分,呈流动态③114.80.48平均112.80.500.2①72.60.76出泥表面有浮水,尾水②75.10.69较清澈③72.80.86平均73.50.770.4①53.31.14出泥呈塑性,表面几乎②55.91.26无浮水,尾水相对清澈③52.11.07平均53.81.160.6①50.71.56出泥呈塑性,表面无②51.51.52浮水,尾水含少量颗粒物③50.91.71平均51.01.60

由表3可看出:压板压力越大,出泥泥饼含水率越低,但同时尾水的含固率相应增大。这主要是由于压板压力越大,淤泥受到压迫,颗粒间隙越来越紧实,更多的间隙水透过颗粒间的通道被挤出,从而使得泥饼含水率降低。当压板压力从0.4 MPa升高至0.6 MPa时,泥饼平均含水率由54.4%降低至51.0%,降低幅度相对较小;而尾水含固率则从1.16%升高至1.60%。综合实际效果及经济成本考虑,选定压板压力为0.4 MPa。

2.3 絮凝搅拌速率

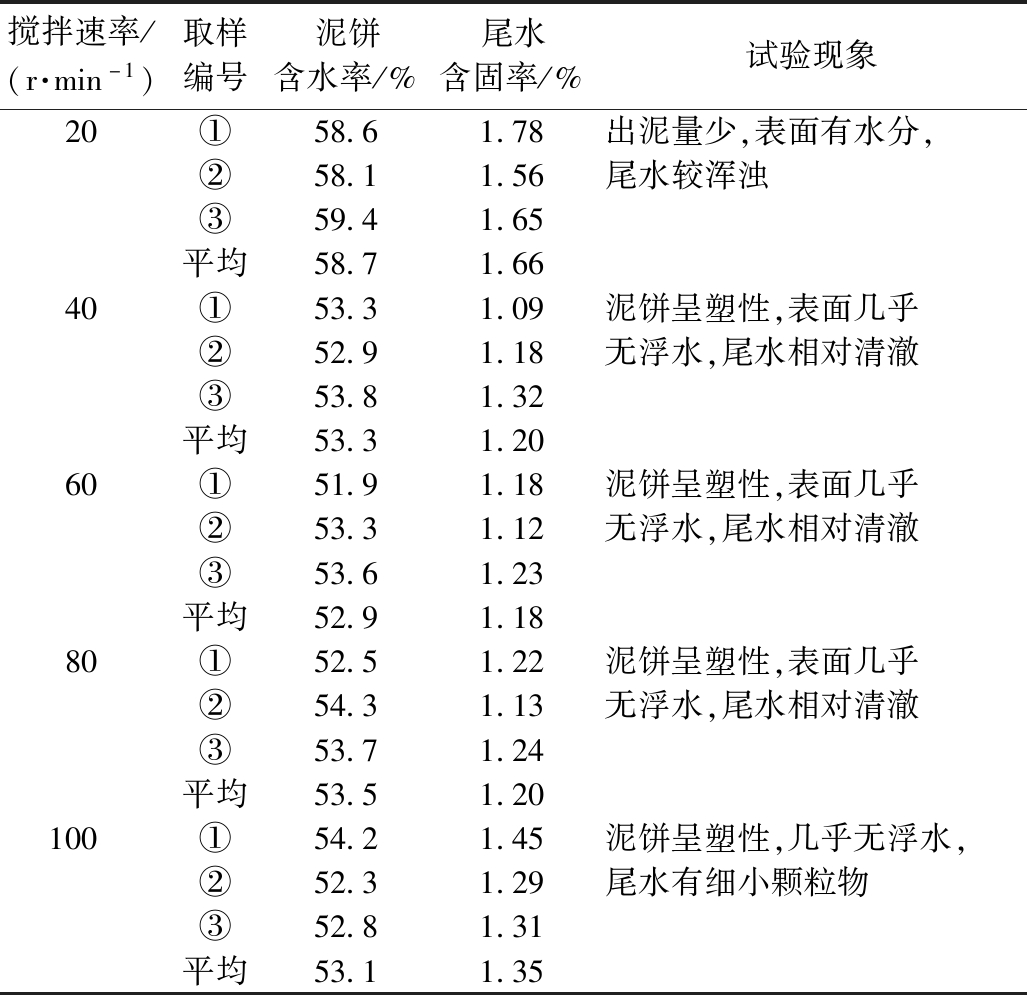

室内试验发现,搅拌速率对絮凝存在影响。采用2‰的PAM溶液作为絮凝剂,在配药桶以150 r/min的转速进行搅拌溶解,搅拌溶解时间为1 h。絮凝剂溶液流量设定为200 L/h(投加量为1.84 g/kg),压板压力设定为0.4 MPa,絮凝池搅拌速率分别设定为20,40,60,80,100 r/min。在出泥稳定后,采用重量法分别测定泥饼含水率和从尾水出口溢流出的尾水含固量,每个指标分3次取样测试,每次取样间隔10 min。试验结果如表4所示。

表4 不同搅拌速率下的底泥脱水效果

Table 4 Dehydration effect of sediment under different stirring speeds

搅拌速率/(r·min-1)取样编号泥饼含水率/%尾水含固率/%试验现象20①58.61.78出泥量少,表面有水分,②58.11.56尾水较浑浊③59.41.65平均58.71.6640①53.31.09泥饼呈塑性,表面几乎②52.91.18无浮水,尾水相对清澈③53.81.32平均53.31.2060①51.91.18泥饼呈塑性,表面几乎②53.31.12无浮水,尾水相对清澈③53.61.23平均52.91.1880①52.51.22泥饼呈塑性,表面几乎②54.31.13无浮水,尾水相对清澈③53.71.24平均53.51.20100①54.21.45泥饼呈塑性,几乎无浮水,②52.31.29尾水有细小颗粒物③52.81.31平均53.11.35

由表4可看出:当搅拌速率为20 r/min时,出泥泥饼含水率和尾水含固率均比较高,分析原因是因为搅拌速率过慢,絮凝剂无法与泥浆混合均匀,絮凝不充分,导致仍有许多细小淤泥颗粒伴随着未充分絮凝的絮团直接进入椭叠设备。由于絮凝不充分,部分水分在压板作用下仍难以脱除,使得泥饼含水率偏高,而其中的细小颗粒物则随脱除的水分一起进入尾水池,造成尾水含固率升高。另外,试验观察还发现,搅拌速率过慢时,泥浆搅拌池的絮团大部分沉降至底部,不能被搅拌升起正常溢流至椭叠设备,导致出泥量较少,因此泥浆絮凝搅拌速率不易过慢。当搅拌速率增大到40 r/min时,泥饼含水率降低较明显,平均泥饼含水率相比于20 r/min时降低了9.1百分点。而当搅拌速率持续增大时,泥饼含水率变化不大,无明显规律。而尾水含固率在搅拌速率增大至100 r/min时有所升高,分析原因是因为搅拌速率增大时,搅拌桨叶对絮团造成剧烈扰动和切割,使得絮团破坏,从而导致透过椭叠层的颗粒物增多,因此泥浆絮凝搅拌速率不宜过快。根据试验结果可知,合适的搅拌速率区间在40~80 r/min,本试验选定60 r/min。

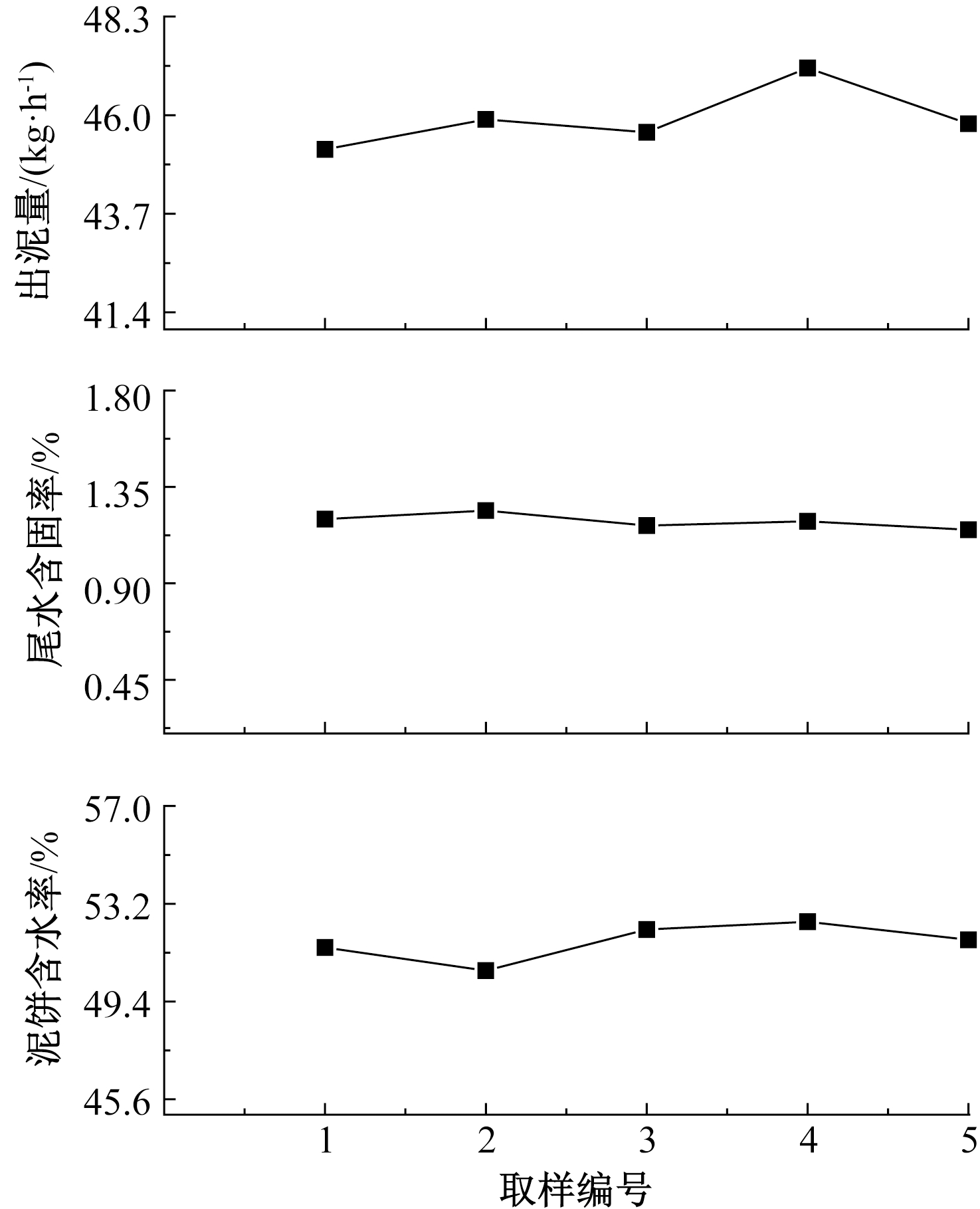

根据以上试验结果,优化确定撬装式椭叠淤泥脱水系统的基本工作参数为:质量分数为2‰的PAM溶液(分子量为1800万)投加量为1.84 g/kg,椭叠设备压板压力为0.4 MPa,泥浆搅拌池搅拌速率为60 r/min。在以上工作参数下进行淤泥脱水试验,每隔1 h取样检测出泥量(1 h时间内出泥湿重)、泥饼含水率和尾水含固率,试验结果如图7所示。

图7 优化参数后的底泥脱水结果

Fig.7 Dehydration results of sediment after parameters optimization

由图7可知:脱水系统出泥量湿重为45~48 kg/h,尾水含固率为1.1%~1.3%,泥饼含水率为50%~53%,出泥及尾水比较稳定。图8为优化工作参数后的出泥泥饼,泥饼呈塑性,表面无浮水,可以直接收集运输进行后续处理。

图8 脱水后的泥饼

Fig.8 The dehydrated mud-cake

3 结 论

1)撬装式淤泥椭叠脱水系统具有集成度高、移动方便、三级有序分离、连续不间断运行和泥浆回流提升分离效率的技术特点。

2)絮凝剂投加量、压板压力以及泥浆搅拌池的絮凝搅拌速率等工作参数对撬装式淤泥椭叠脱水系统出泥泥饼的含水率以及尾水含固率均有一定影响。优化后的工作参数为:絮凝剂投加量为1.84 g/kg,压板压力为0.4 MPa,絮凝搅拌速率为60 r/min。

3)参数优化后的撬装式淤泥椭叠脱水系统工作稳定,出泥量湿重为45~48 kg/h,尾水含固率为1.1%~1.3%,泥饼含水率为50%~53%。

[1] 张铁军, 丁建文, 邓东升, 等. 生石灰处理高含水率疏浚淤泥的含水率变化规律研究[J]. 岩土力学, 2009, 30(9): 2775-2778.

[2] 李冲, 吕志刚, 陈洪龄, 等. 河湖疏浚淤泥的表征、絮凝和脱水[J]. 环境工程学报, 2013, 7(2): 737-742.

[3] 王昕. 淤泥脱水性能的关键因素研究和综合调理[J]. 环境与发展, 2017, 29(8): 107-109, 111.

[4] 许春莲, 蒋进元, 靳顺龙, 等. 污泥机械脱水技术发展现状及前景[J]. 环境工程, 2016, 11(34): 90-93.

[5] 沙志贵, 肖华, 罗保平, 等. 淤泥脱水固结技术在环保清淤工程中的应用[J]. 人民长江, 2013, 11(44): 64-66.

[6] 宋闯, 李冰, 邱艳茹. 河道淤泥处理及资源化利用[J]. 中国水利, 2018(23): 35-37.

[7] 城镇污水处理厂污泥处理处置污染防治最佳可行技术指南(试行)(HJ-BAT-002)[G]. 环境保护部, 2010.

[8] 周德荣. 带式压滤机与卧螺离心机在污泥脱水中的应用比较[J]. 石油化工技术与经济, 2017, 4(33): 47-50.

[9] 赵宏, 张砺彦. 厢式板框压滤机在污泥脱水中的应用[J]. 给水排水, 2007, 33(7): 96-98.

[10] 许宇平, 张军, 李慧英, 等. 河湖库塘淤泥处理及资源化再利用研究[J]. 哈尔滨商业大学学报(自然科学版), 2018, 34(1): 36-40.

[11] 庞学诗. 水力旋流器技术与应用[M]. 北京:中国石化出版社, 2011.

[12] 刘林双, 杨国录, 王党伟. 絮凝剂比例以及淤泥浓度对淤泥脱水速率的影响[J]. 南水北调与水利科技, 2009, 4(7): 57-59, 66.

[13] 苏雅, 付婷, 严雷鸣, 等. 污水厂浓缩池污泥絮凝材料复配优化实验研究及评价[J]. 应用化工, 2017, 46(6): 1058-1061.

[14] 周晓朋, 李怡, 李艳坤, 等. 基于Zeta电位分析的滨海淤泥质吹填土泥浆絮凝试验研究[J]. 水道港口, 2015, 36(1): 65-71.