0 引 言

氮氧化物(NOx)是重要的大气污染物, 电站燃煤锅炉产生的NOx是我国NOx排放的主要来源之一。NOx对人体、植物、建筑物和环境造成显著的直接或间接危害,降低燃煤锅炉的NOx排放十分紧迫。目前,燃煤锅炉的烟气脱硝技术主要是选择性催化还原法(selective catalytic reduction, SCR)。SCR工艺技术成熟、脱硝效率高、系统运行稳定,被广泛使用。

衡量SCR脱硝系统性能的2个重要指标为脱硝效率和氨逃逸率。除了选择高性能的催化剂,均匀的烟气流场分布是系统设计的关键[1-4]。若SCR脱硝系统流场分布不均,系统的性能将产生影响,导致脱硝反应效率降低、过量喷氨、氨逃逸升高等问题出现。烟道走向确定后,导流板作为烟气导流的关键构件,是保证良好流场分布的关键。

CFD作为流场优化设计的主要手段[5],在国内外大部分SCR系统的设计优化过程中大量采用[6-8]。利用计算流体力学CFD对SCR系统进行模拟优化,可为脱硝反应器烟道和导流板的设计改进提供重要依据。

某660 MW电厂SCR系统改造后第1层催化剂区域出现了新的积灰和磨损情况。通过CFD模拟优化提出优化改造方案并进行现场改造,改造后再次通过流场测试显示:流场分布更加均匀,有利于系统高效运行。

1 SCR系统概况及存在问题

本文研究对象为河南省某2×660 MW机组,SCR系统为高尘布置,单台炉配对称布置2个反应器。经过烟道扩容改造后,反应器出现了局部大量严重积灰,局部催化剂严重磨损的情况,为了维持出口的NOx浓度,系统整体运行过量喷氨,脱硝效率较低。

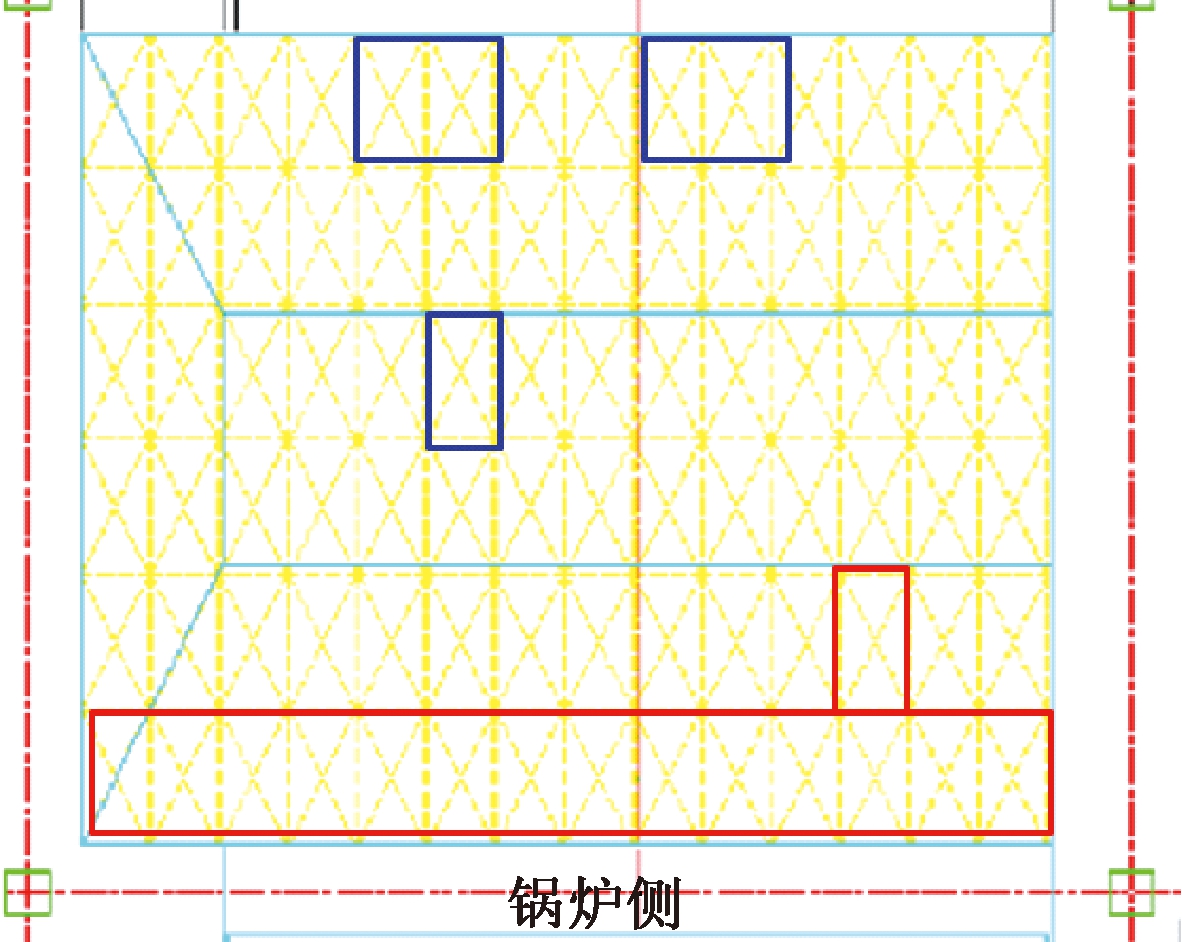

运行一段时间后停炉检查,第1层催化剂不同区域分别出现了局部积灰、局部严重磨损的情况,详见图1。

注:红色为磨损区,蓝色为积灰区。

图1 SCR系统第1层催化剂积灰磨损分布

Fig.1 The ash deposition and erosion on the 1st layer of the catalyst

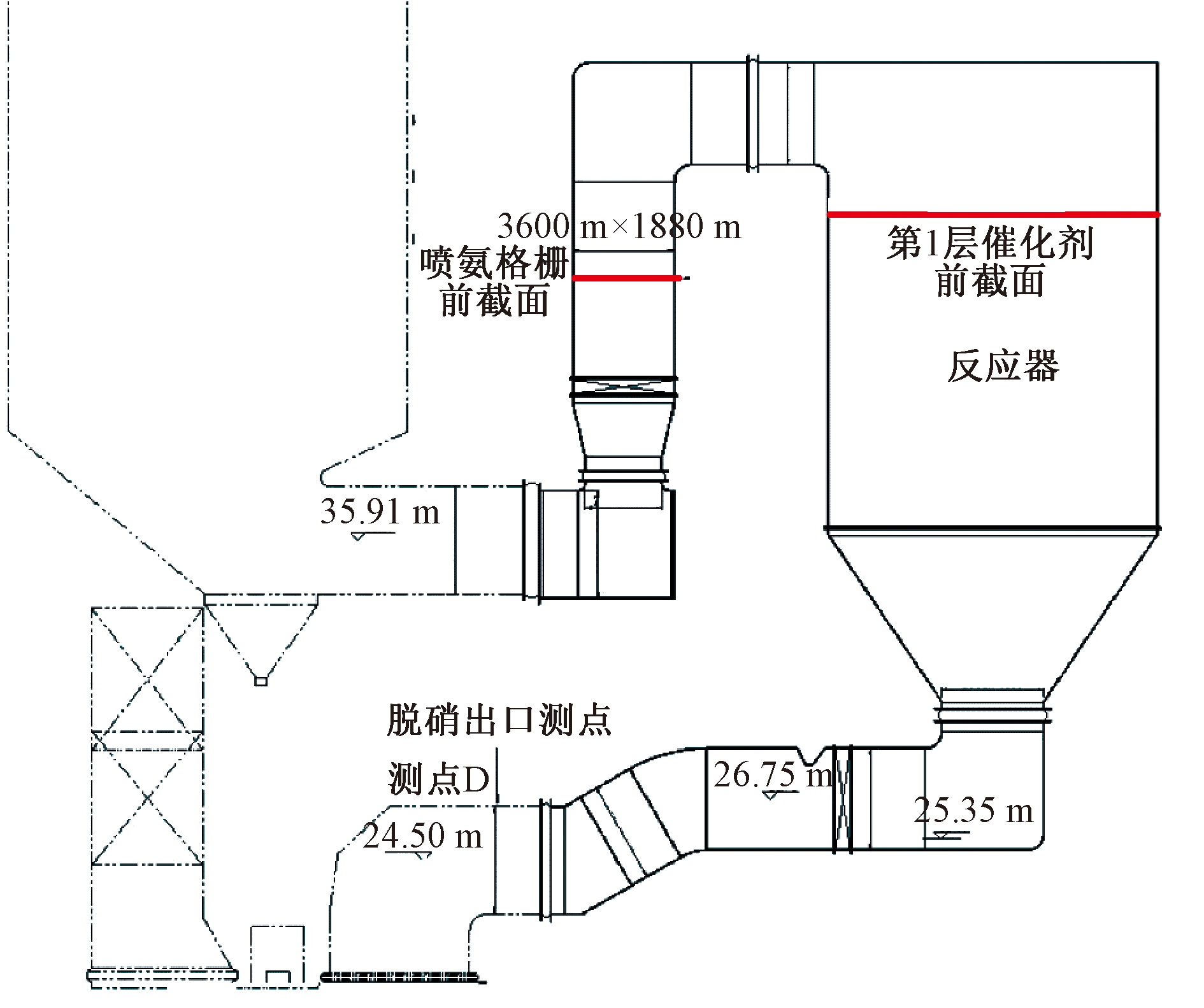

为确定问题原因,根据SCR系统结构及布置,对其进行了流场摸底测试。选择机组640 MW接近设计负荷的情况下对SCR系统进行流场测试,在喷氨格栅上游截面和第1层催化剂上游截面进行现场测试,对不同位置截面的流速分布进行了详细测量。具体的测试位置如图2所示。

图2 现场测试测试位置分布

Fig.2 Test sections’ arrangement of the on site test

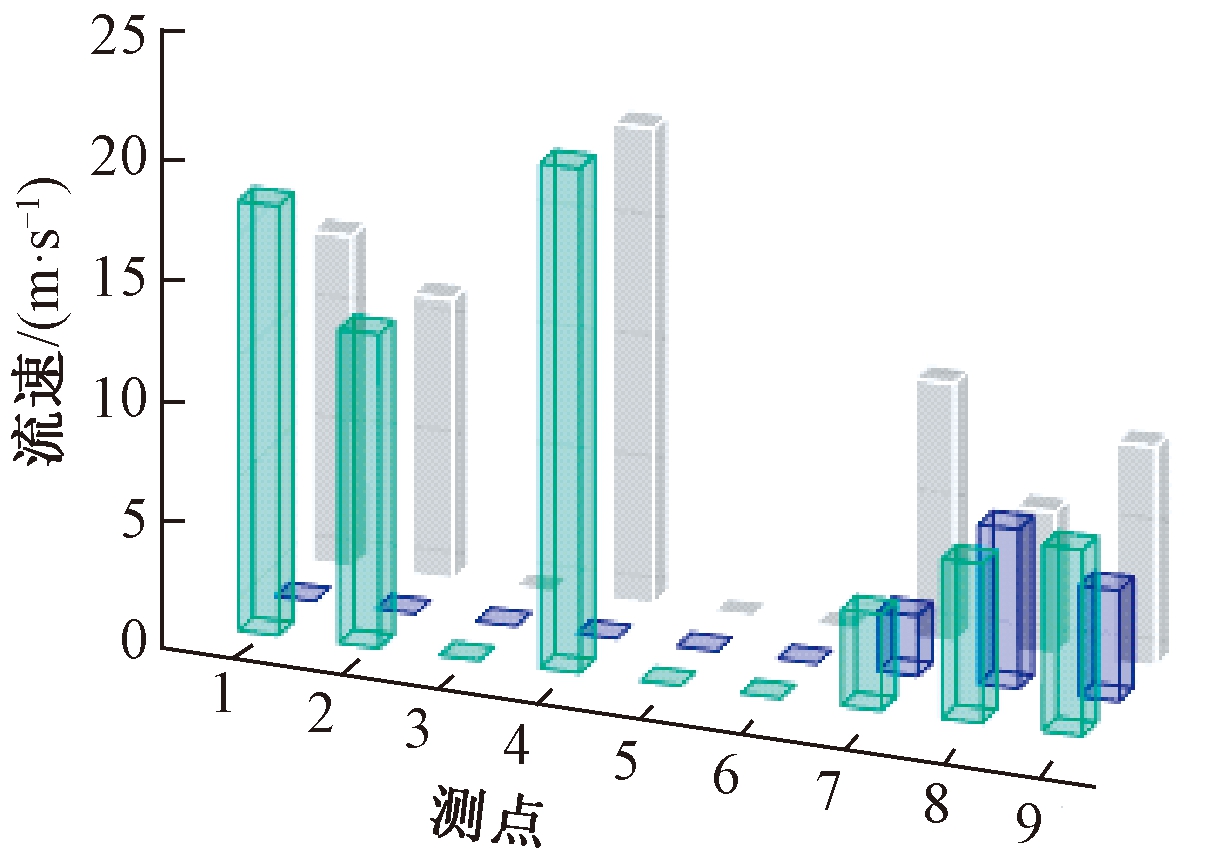

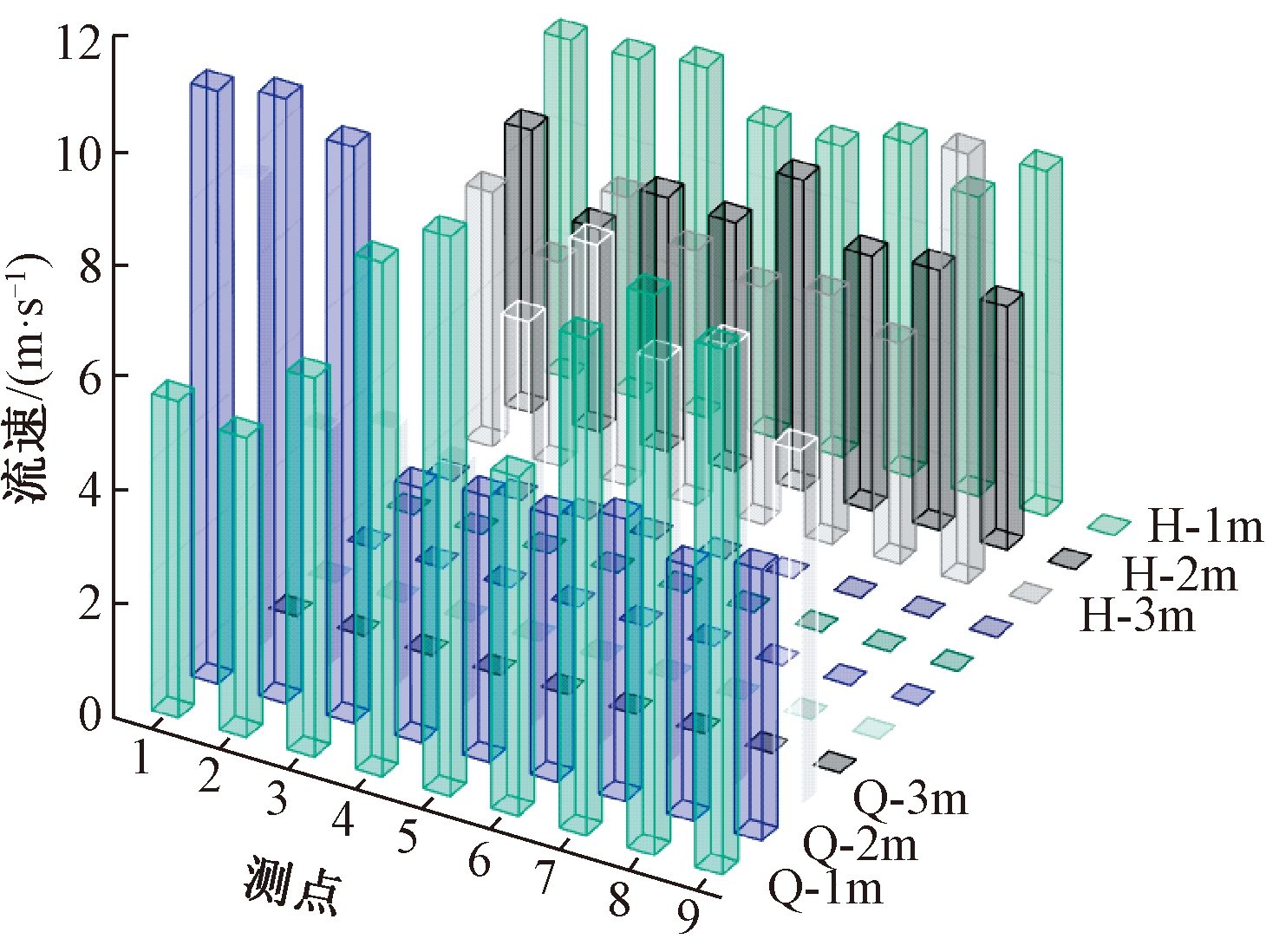

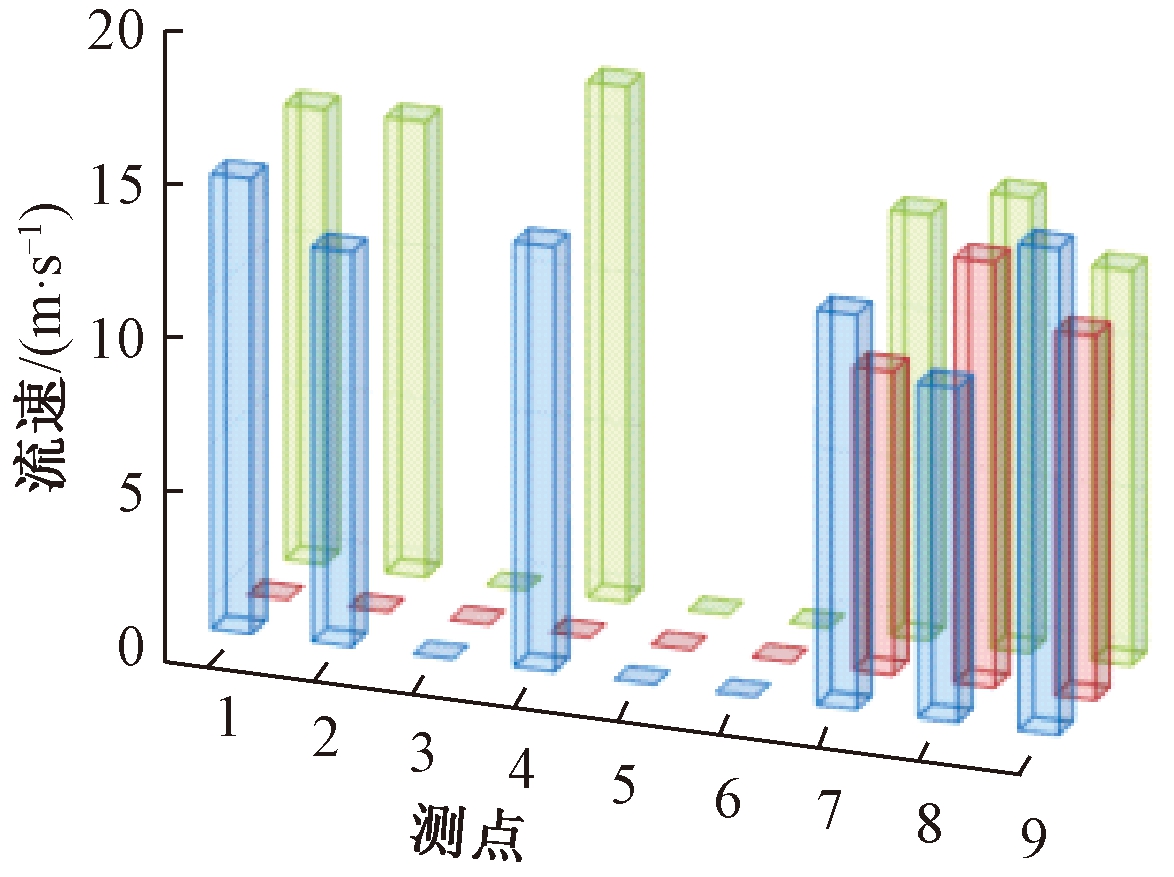

喷氨格栅前的流速分布直接影响还原剂氨气和烟气是否混合均匀,催化剂前的流速分布对催化剂的积灰和磨损有直接影响。经过现场测量,喷氨格栅前截面的流速分布如图3所示。催化剂前截面的流速分布如图4所示。

![]() 1 m;

1 m; ![]() 2 m;

2 m; ![]() 3 m。

3 m。

注:1侧为远离锅炉中心线方向,9为靠近锅炉中心线方向(下同),测点间距为1 m。

图3 喷氨格栅前截面的流速分布-现场测试结果

Fig.3 Velocity distribution in upstream of ammonia injecting grille: on site test result

注:Q代表锅炉侧,H代表远离锅炉侧(下同),测点间距为1 m。

图4 第1层催化剂前截面的流速分布-现场测试结果

Fig.4 Velocity distribution in the section before the 1st layer catalyst: on site test result

对多组测试结果进行统计,喷氨格栅前截面的流速分布CV值为57.6%,第1层催化剂前截面的流速分布CV值为33.1%,分布较不均匀。结合图1和图4,靠近锅炉侧烟气流速明显偏高,相应地,该区域也出现了催化剂磨损的情况,而远离锅炉侧烟气流速较低,相应地出现了大量积灰的情况。测试结果同现场实际存在情况较吻合。造成该问题的原因主要是由于烟道内导流装置设计不佳,导致烟气在烟道内偏流,分布不均,影响了催化剂的性能。

2 SCR系统现有结构流场分析

采用CFD流场模拟的方法,对该SCR系统按照实际结构进行了建模计算,并将计算结果同测试结果进行对比验证,确保CFD计算的计算模型准确性。模拟计算区域为省煤器出口到空预器入口烟道。3D模型如图5所示。

图5 CFD模拟SCR系统3D模型

Fig.5 3D Geometry the CFD model

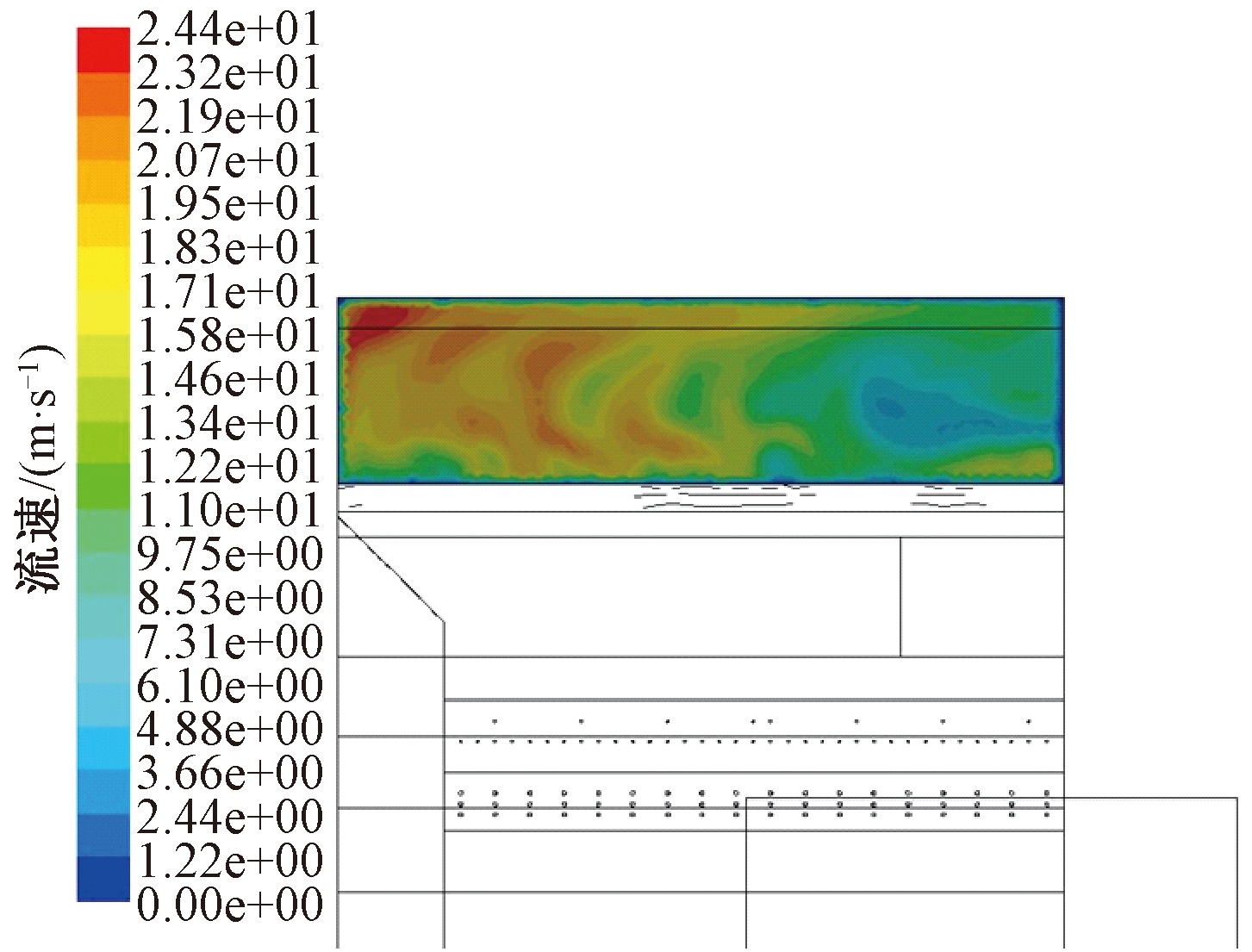

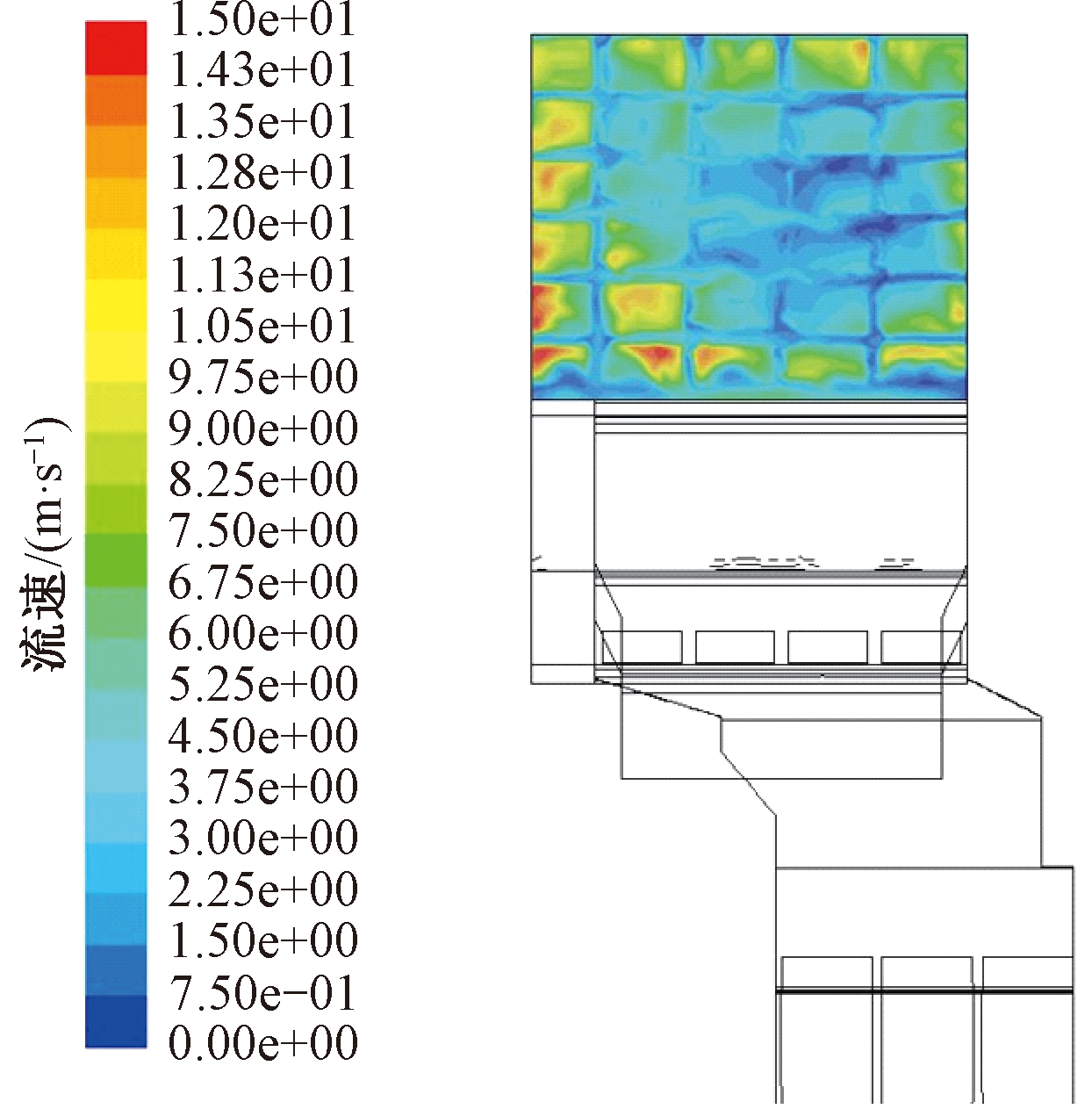

选取喷氨格栅前和催化剂前2个关键截面作为对比截面,对比现场测试结果分布和CFD模拟结果。喷氨格栅前截面的流速分布见图6,第1层催化剂前截面的流速分布见图7。

图6 喷氨格栅前截面的流速分布-CFD模拟结果

Fig.6 Velocity distribution in upstream of ammonia injecting grille: CFD simulation result

图7 第1层催化剂前截面的流速分布-CFD模拟结果

Fig.7 Velocity distribution in the section before the 1st layer catalyst: CFD result

模拟结果显示,喷氨格栅前截面的流速分布CV值为31.7%,分布较不均匀。通过对比图3和图6现场测试结果和CFD模拟结果,可以看到喷氨格栅前截面的速度分布趋势是吻合的,远离锅炉中心线的烟道流速很高,而靠近锅炉中心线的烟道流速很低。由于设计的烟道导流装置不能使烟气分布较为均匀,导致烟气在烟道内偏向一侧,直接影响整体的反应效率。

此外,根据模拟结果,第1层催化剂前截面的流速分布CV值为33.5%,同测量结果非常吻合。通过对比图4和图7现场测试结果和CFD模拟结果,可以看出在第1层催化剂前截面的流速分布趋势是一致的,靠近锅炉侧的区域流速偏高,远离锅炉侧烟道除了最外侧区域流速较高外,其他区域流速偏低。

通过现场流场测试和CFD模拟计算对现有流场进行全面诊断,现场测试和CFD模拟计算结果较吻合,该SCR系统存在问题主要是整体流场分布不均匀造成的,需要对该系统流场进行优化设计。

3 SCR系统CFD优化

针对SCR现有结构存在的问题,需要在2方面对流场进行优化:1)优化喷氨格栅前的烟气流场分布,使喷氨格栅前的烟气在整个烟道截面上均匀分布,保证烟气和氨的均匀混合;2)对催化剂前截面的流场进行优化,使第1层催化剂前的流场分布更均匀,避免局部高低流速区的产生,进而避免磨损和积灰的产生。

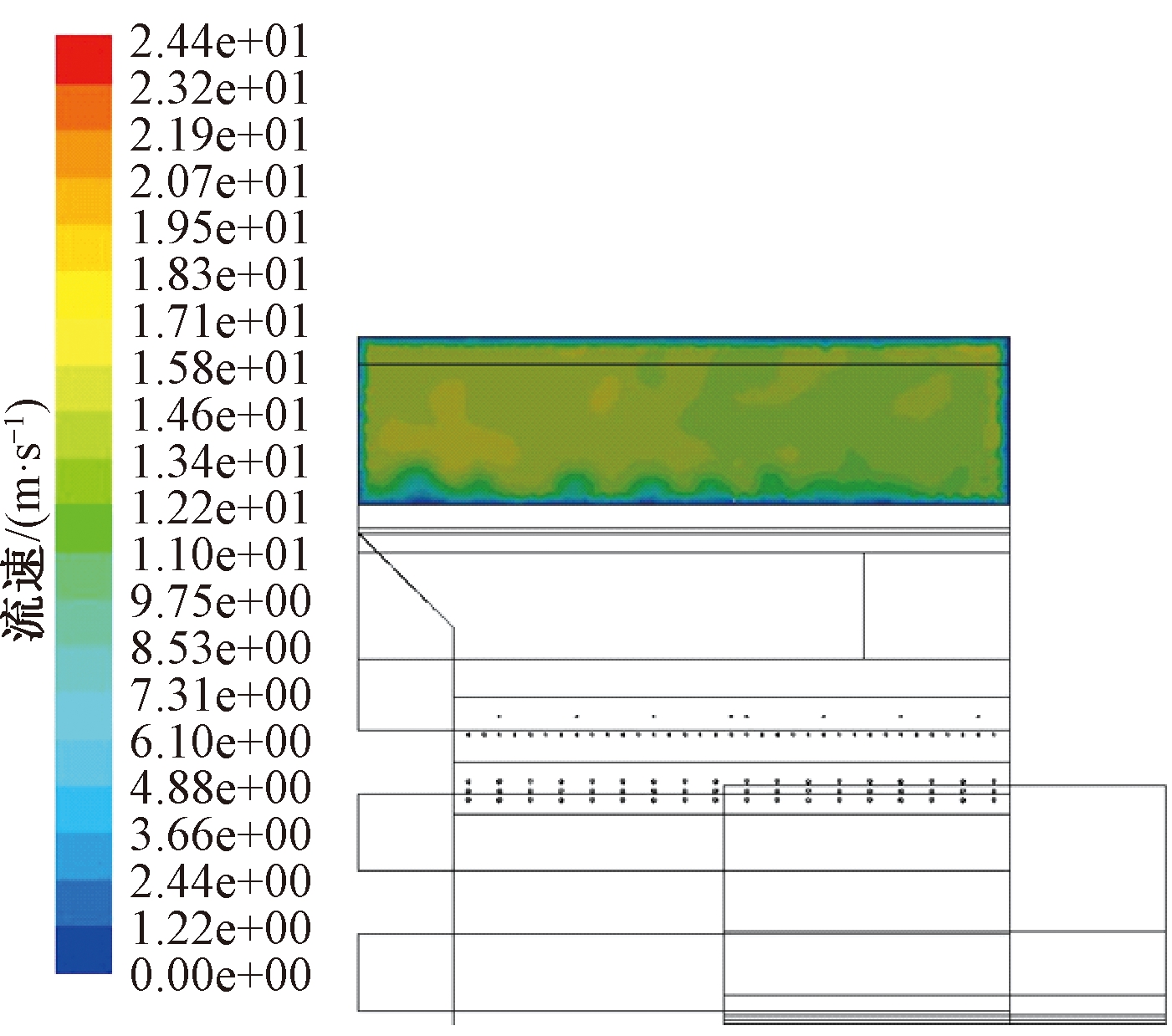

优化方案采用保持烟道整体布置,仅仅对烟道内的导流板进行优化的方式,通过导流板的优化来使烟气更加均匀地通过烟道。优化后喷氨格栅前截面的流速分布如图8所示。可知:整个截面上的流速分布更加均匀,没有明显的偏流现象发生,整个截面上速度分布CV值为14.8%,相比优化前的分布CV值31.7%(图6),烟气分布的均匀性大大改善。

图8 喷氨格栅前截面的流速分布-CFD模拟优化结果

Fig.8 Velocity distribution in upstream of ammonia injectiong grille: CFD result after optimization

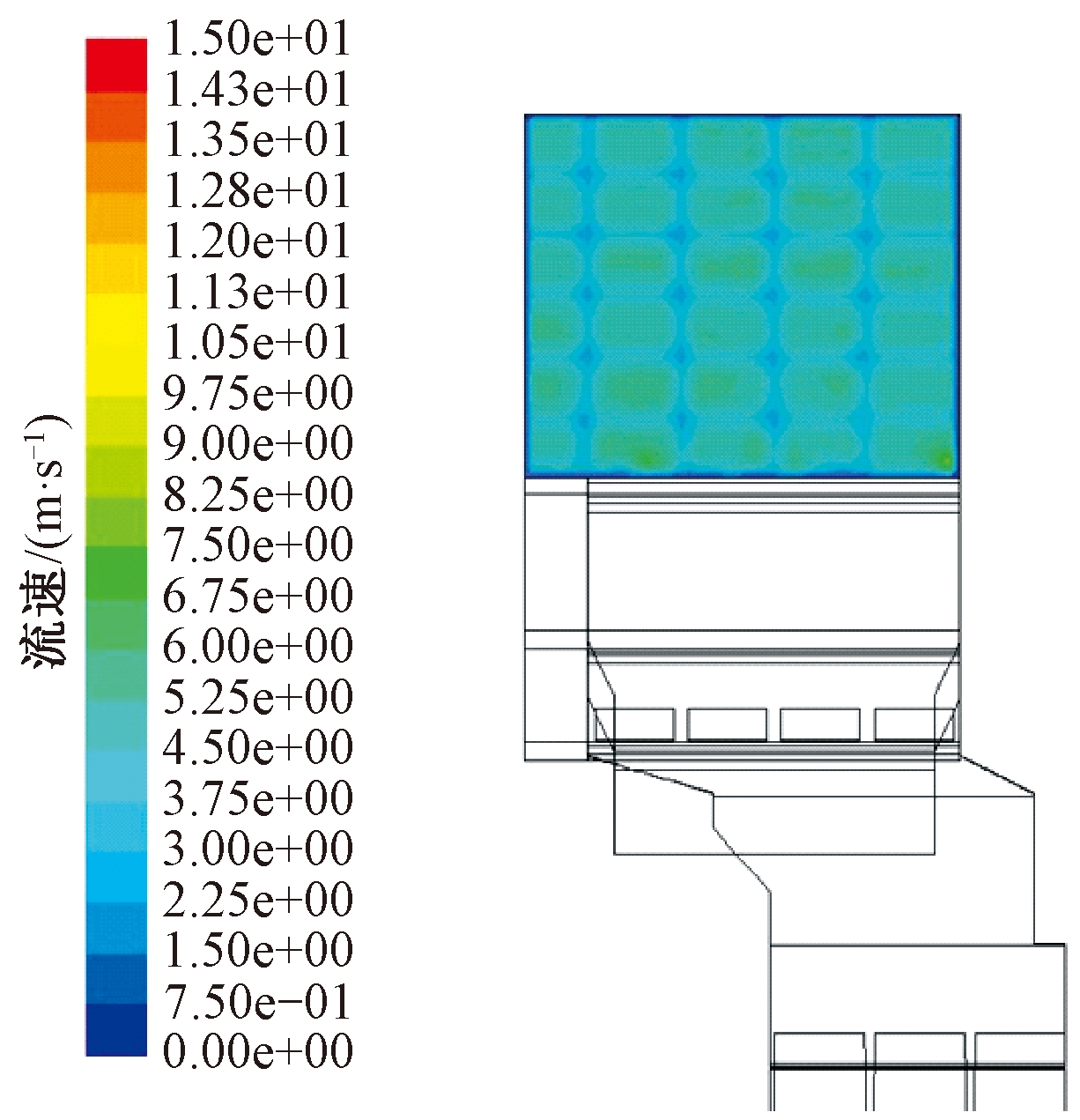

优化后第1层催化剂前截面的流速分布如图9所示。可知:整个截面上的流速分布非常均匀,整个截面上没有高流速和低流速区域,速度分布CV值为14.7%,相比优化前的分布CV值33.5%,烟气分布的均匀性大大改善,可以保证催化剂的高性能。

图9 第1层催化剂前截面的流速分布-CFD优化结果

Fig.9 Velocity distribution in the section before the 1st layer catalyst: CFD result after optimization

4 SCR系统优化改造效果

按照模拟的优化方案对SCR系统进行改造,改造后再次进行流场现场测试,对关键截面位置进行流场的测试分析。经过现场测量,改造后喷氨格栅前截面的流速分布如图10所示,催化剂前截面的流速分布如图11所示。

![]() 1 m;

1 m; ![]() 2 m;

2 m; ![]() 3 m。

3 m。

图10 喷氨格栅前截面的流速分布-改造后现场测试结果

Fig.10 Velocity distribution in upstream of ammonia injecting grille: test result after optimization

通过多组测试结果进行统计,喷氨格栅前截面的流速分布CV值为18.7%,相较于改造之前的57.6%,速度分布结果极大改善。同时,第1层催化剂前截面的流速分布CV值为17.2%,相较于改造之前的33.1%改善明显。

5 结 论

1) 某660 MW电厂经过烟道扩容改造后,反应器出现了局部严重积灰,局部催化剂严重磨损的情况,系统整体运行过量喷氨,脱硝效率不高。

图11 第1层催化剂前的流速分布-改造后现场测试结果

Fig.11 Velocity distribution in section before the 1st layer catalyst: test result after optimization

2)经过现场流场测试及CFD模拟,对该SCR系统流场分布特点进行详细诊断,测试结果、CFD模拟结果同现场实际积灰磨损情况较吻合。

3)通过CFD模拟对SCR系统的导流板进行优化,烟气在喷氨格栅前和第1层催化剂前的流场分布更加均匀。

4)对该SCR系统进行了导流板改造,改造后对系统再次进行了流场测试。测试结果显示,喷氨格栅前截面和第1层催化剂前截面流速分布均有明显改善。

[1] 张强. 燃煤电站SCR烟气脱硝技术及工程应用[M]. 北京: 化学工业出版社, 2007: 15-17.

[2] Forzati’i P.Present status and perspectives in De-NOx,SCR catalysis [J].Applied Catalysis A:General,2001,222(1/2):221-236.

[3] 黄少鹗. 浅谈电站锅炉固体燃料燃烧技术的发展与NOx排放治理[J]. 电力科技与环保, 2001, 17(1):33-36.

[4] 黄伟. 燃煤电厂NOx污染及其控制技术[J]. 电力科技与环保, 2004, 20(3):22-23.

[5] 王福军.计算流体力学分析[M].北京:清华大学出版社,2004:7-11.

[6] 李殿勋. 火电厂燃煤锅炉超低排放流场优化分析及工艺研究[D]. 济南:山东大学,2016.

[7] 凌忠钱, 曾宪阳, 胡善涛. 电站锅炉SCR烟气脱硝系统优化数值模拟[J]. 动力工程学报, 2014, 34(1):50-56.

[8] 王乐乐, 孔凡海, 何金亮, 等. 超低排放形势下SCR脱硝系统运行存在问题与对策[J]. 热力发电, 2016, 45(12): 19-24.