0 引 言

鼓风炉铅冶炼渣是鼓风炉高温还原熔炼生产粗铅过程中产生的1种含有大量重金属的固体废物。因炼铅工艺排渣形式不同,鼓风炉铅冶炼渣主要分为块状干渣和粒化水淬渣。由于长期露天堆放,鼓风炉铅炼渣中的重金属在酸雨淋溶、雨水冲刷、自然风化等作用下不断溶出,并向周边环境迁移扩散,对周边水体、土壤等产生污染[1-3]。目前国内外关于有色金属行业固体废物的研究多集中在钢铁矿渣、铅锌尾矿、冶炼废渣等污染物,而对鼓风炉炼铅渣的关注较少[4-6]。覃文庆等[7]、郭朝晖等[8]、朱方志[9]对铅冶炼渣的矿物特性分析及重金属全量等进行了相关研究;Mihaljevic 等[10]、Durand 等[11]、牛学奎等[12]对铅冶炼渣的研究则多集中在对周边土壤污染特征等方面,而单独针对鼓风炉炼铅工艺产生的废渣的属性类别、浸出规律及重金属化学形态等研究相对较少。分析废渣重金属的浸出特性、污染风险特征,对保护生态环境,实现鼓风炉铅冶炼渣风险防控非常必要。

本文以云南某地典型鼓风炉铅冶炼工艺生产过程产生的干渣和水淬渣为研究对象,研究其重金属的浸出特性、形态分布及环境稳定性,明确其对环境的危害程度,可为鼓风炉铅冶炼废渣的风险防控及污染综合治理提供理论依据。

1 试验部分

1.1 材 料

样品主要从云南某地典型鼓风炉炼铅企业产生的水淬渣和干渣中采集获取,分别均匀取样、制样后,获得粒度<74 μm的样品,密封贮存备用。

1.2 分析方法

重金属质量浓度测定时分别按照HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》、HJ 557—2009《固体废物 浸出毒性浸出方法 水平振荡法》制取浸出液后,采用火焰原子吸收分光光度法测定Cu、Zn、Cr的含量,石墨炉原子吸收分光光度法测定Pb、Cd的含量,原子荧光光谱法测定As的含量,电感耦合等离子体质谱法测定Hg的含量。为保证数据的有效性,分析时采用双平行样,并采用国家标准样品进行全过程分析质量控制。化学形态采用连续提取法对废渣样品中As、Cd、Pb等典型重金属进行可交换态、碳酸盐结合态、铁锰氧化物结合态、有机结合态、残渣态提取。具体提取方法采用Tessier五步连续提取法[13],检测方法同含量检测。

2 结果与讨论

2.1 鼓风炉铅冶炼渣的属性鉴别

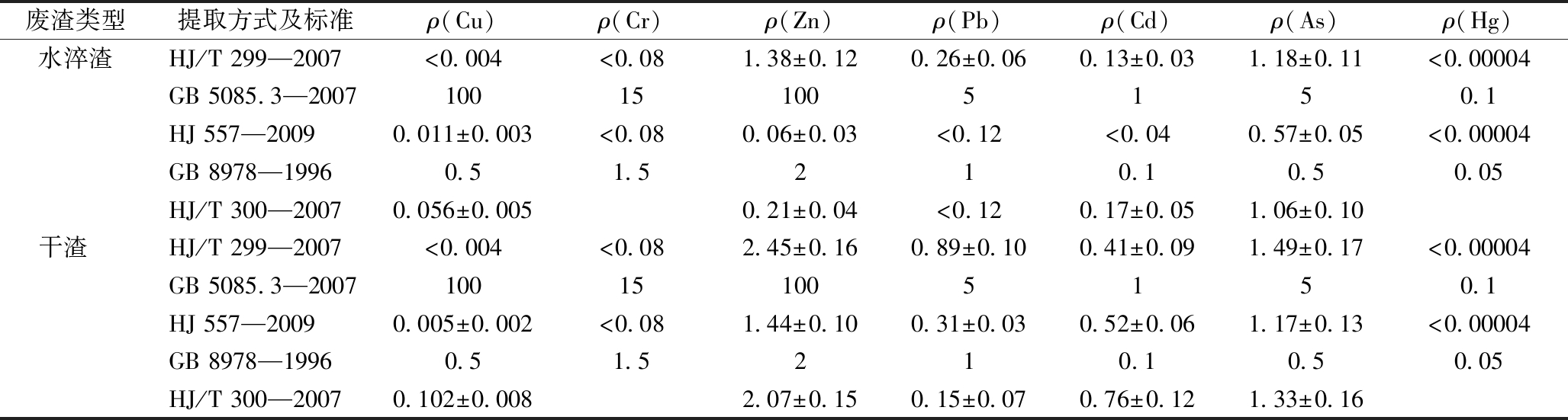

不同类型鼓风炉铅冶炼渣浸出液重金属浸出浓度见表1。可知:硫酸硝酸法制取的鼓风炉铅冶炼水淬渣和干渣的浸出液中,7种重金属的浸出浓度均未超过GB 5085.3—2007《危险废物鉴别标准 浸出毒性鉴别》的限值,所以鼓风炉铅冶炼废渣不具有危险废物浸出毒性;通过水平振荡法制取的浸出液中,部分重金属浸出浓度超过GB 8978—1996《污水综合排放标准》准许的最高排放限值,说明鼓风炉炼铅产生的水淬渣和干渣应属于Ⅱ类一般工业固体废物,水淬渣超标重金属为As,干渣超标重金属为As和Cd,其他金属元素处于安全状态。

表1 不同提取方式下不同类型鼓风炉铅冶炼废渣浸出液的重金属浸出浓度

Table 1 Mass concentration of heavy metals in leaching liquor of lead smelting slag by different production process mg/L

废渣类型提取方式及标准ρ(Cu)ρ(Cr)ρ(Zn)ρ(Pb)ρ(Cd)ρ(As)ρ(Hg)水淬渣HJ/T 299—2007<0.004<0.081.38±0.120.26±0.060.13±0.031.18±0.11<0.00004GB 5085.3—2007100151005150.1HJ 557—20090.011±0.003<0.080.06±0.03<0.12<0.040.57±0.05<0.00004GB 8978—19960.51.5210.10.50.05HJ/T 300—20070.056±0.0050.21±0.04<0.120.17±0.051.06±0.10干渣HJ/T 299—2007<0.004<0.082.45±0.160.89±0.100.41±0.091.49±0.17<0.00004GB 5085.3—2007100151005150.1HJ 557—20090.005±0.002<0.081.44±0.100.31±0.030.52±0.061.17±0.13<0.00004GB 8978—19960.51.5210.10.50.05HJ/T 300—20070.102±0.0082.07±0.150.15±0.070.76±0.121.33±0.16

2.2 提取方式对浸出液中重金属浓度的影响

由2.1节分析可知,鼓风炉铅冶炼渣虽不具有浸出毒性,但多种重金属均有不同程度浸出,说明外界条件对鼓风炉炼铅废渣中重金属的浸出行为有一定影响。为便于了解外界条件变化对鼓风炉铅冶炼废渣浸出液重金属浸出浓度的影响,选取了鼓风炉铅冶炼废渣中5种潜在浸出可能性较高的重金属作为研究对象,通过3种不同提取方式模拟废渣在外界条件变化时有害金属的浸出情况。不同提取方式的废渣浸出液重金属质量浓度见表1。

由表1可知:对于鼓风炉炼铅水淬渣,硫酸硝酸法浸出液中Zn、Pb、Cd、As 4种重金属有检出,醋酸缓冲溶液法浸出液中Cu、Zn、Cd、As 4种重金属有浸出,水平振荡法浸出液只检出了Cu、Zn、As 3种重金属。由此可见,强酸性和弱酸性条件对炼铅水淬渣均有明显影响,且受影响的金属种类也有所不同。数据显示,随着酸性的减弱,Zn、Pb、 As 3种重金属的浸出浓度有明显减弱的趋势,说明酸性条件对鼓风炉铅冶炼废渣中Zn、Pb、As等重金属的浸出情况影响最大,Cu的情况恰好相反,该现象与桂宸鑫、刘国威、何绪文等的研究结果基本一致[14-16]。Cd金属在酸性和弱酸性条件浸出浓度基本相近,但明显高于水浸出浓度。因此,酸性条件对水淬渣中多数毒性较大的重金属污染物影响较大。

水淬渣中Pb浸出浓度整体较低且变异程度较小,说明Pb不易受环境条件影响;As浸出浓度相对较高但变异程度不大,说明其受环境影响小,但潜在环境污染风险较大;Cd整体上浸出浓度较低,但在弱酸性条件下浓度明显偏高,说明弱酸条件下溶出风险较大;Zn浸出浓度整体略低于As,但较As变异程度大,说明其比As容易受环境影响;Cu浸出浓度变化较大,特别是在醋酸溶液中浓度较高,说明弱酸条件下Cu的溶出风险较大。何续文、张晋霞等[16-17]研究也证实Zn、Cu易受到酸性和弱酸性条件影响。

干渣浸出液中除Cu在硫酸硝酸法中未被检出外,3种不同浸出方法制备的浸出液中Zn、Pb、Cd、As基本上均有检出。干渣中Zn、Pb、Cd、As等重金属容易受到外界条件变化的影响。3种提取方式下As均有检出,且浸出浓度变异程度最小,说明As受外界条件影响相对较小,但因其浓度值均较高,所以环境风险较大;Pb和Cd浸出浓度变异程度均较大,都较容易受到环境条件影响,但Pb明显在酸性条件下更易溶出,而Cd则在弱酸条件下溶出作用更明显;Zn浸出浓度总体较高但变异程度较小,不易受到环境影响;Cu基本上仅在醋酸溶液缓冲法中有检出,而且检出浓度明显较高,说明Cu易溶于醋酸。

对比鼓风炉炼铅水淬渣和干渣的浸出数据表明:3种不同浸提条件下,干渣浸出液中重金属浸出浓度较水淬渣浸出浓度要明显偏高,特别是Zn、Pb、Cd 3种元素极为明显,说明干渣中的重金属元素更容易受到外界条件的影响而溶出,即干渣的潜在环境风险更为突出。

2.3 典型重金属化学形态分析

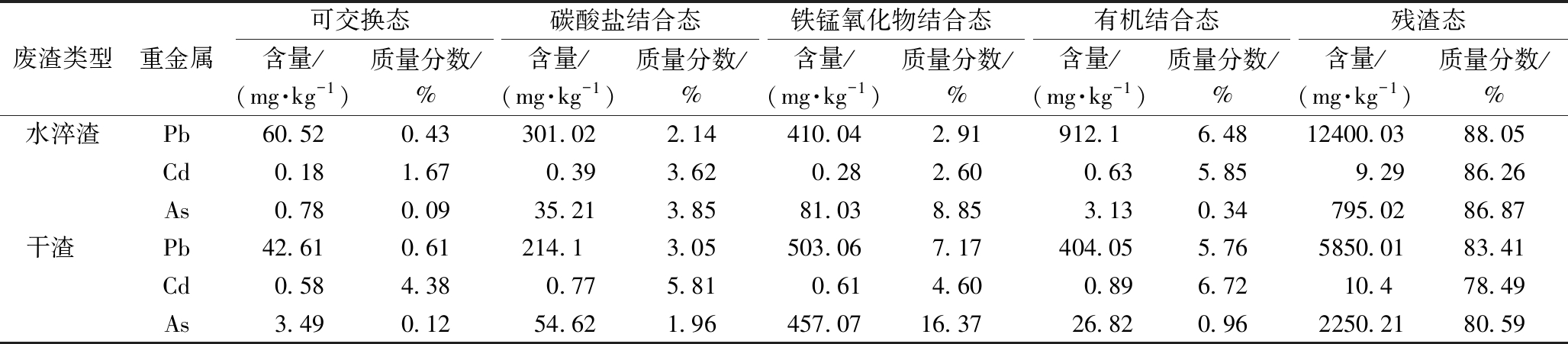

重金属在环境中的危害性无法用其在环境中的含量来说明,更大程度上与废渣中重金属化学形态密切相关[18-19]。因此,在研究鼓风炉铅冶炼渣重金属浸出特性的基础上,开展重金属化学形态分析是有效防控废渣风险的关键。研究选取了鼓风炉铅冶炼渣中As、Cd和Pb 3种典型重金属进行了化学形态研究,其化学形态的含量结果见表2。

表2 铅冶炼废渣中重金属化学形态的含量

Table 2 Chemical speciations content of heavy metals in lead smelting slag

废渣类型重金属可交换态碳酸盐结合态铁锰氧化物结合态有机结合态残渣态含量/(mg·kg-1)质量分数/%含量/(mg·kg-1)质量分数/%含量/(mg·kg-1)质量分数/%含量/(mg·kg-1)质量分数/%含量/(mg·kg-1)质量分数/%水淬渣Pb60.520.43301.022.14410.042.91912.16.4812400.0388.05Cd0.181.670.393.620.282.600.635.859.2986.26As0.780.0935.213.8581.038.853.130.34795.0286.87干渣Pb42.610.61214.13.05503.067.17404.055.765850.0183.41Cd0.584.380.775.810.614.600.896.7210.478.49As3.490.1254.621.96457.0716.3726.820.962250.2180.59

注:表中质量分数是对应形态重金属含量占该重金属总含量的百分数。

鼓风炉铅冶炼水淬渣及干渣中As、Cd和Pb各种化学形态总量顺序为Pb>As>Cd,这也符合炼铅渣的重金属含量特征。从形态分布上,干渣和水淬渣中As、Cd和Pb的化学形态均以残渣态为主,可交换态含量最低,其他3种形态均有一定分布,但铁锰氧化结合态、碳酸盐结合态及有机结合态的占比略有不同。

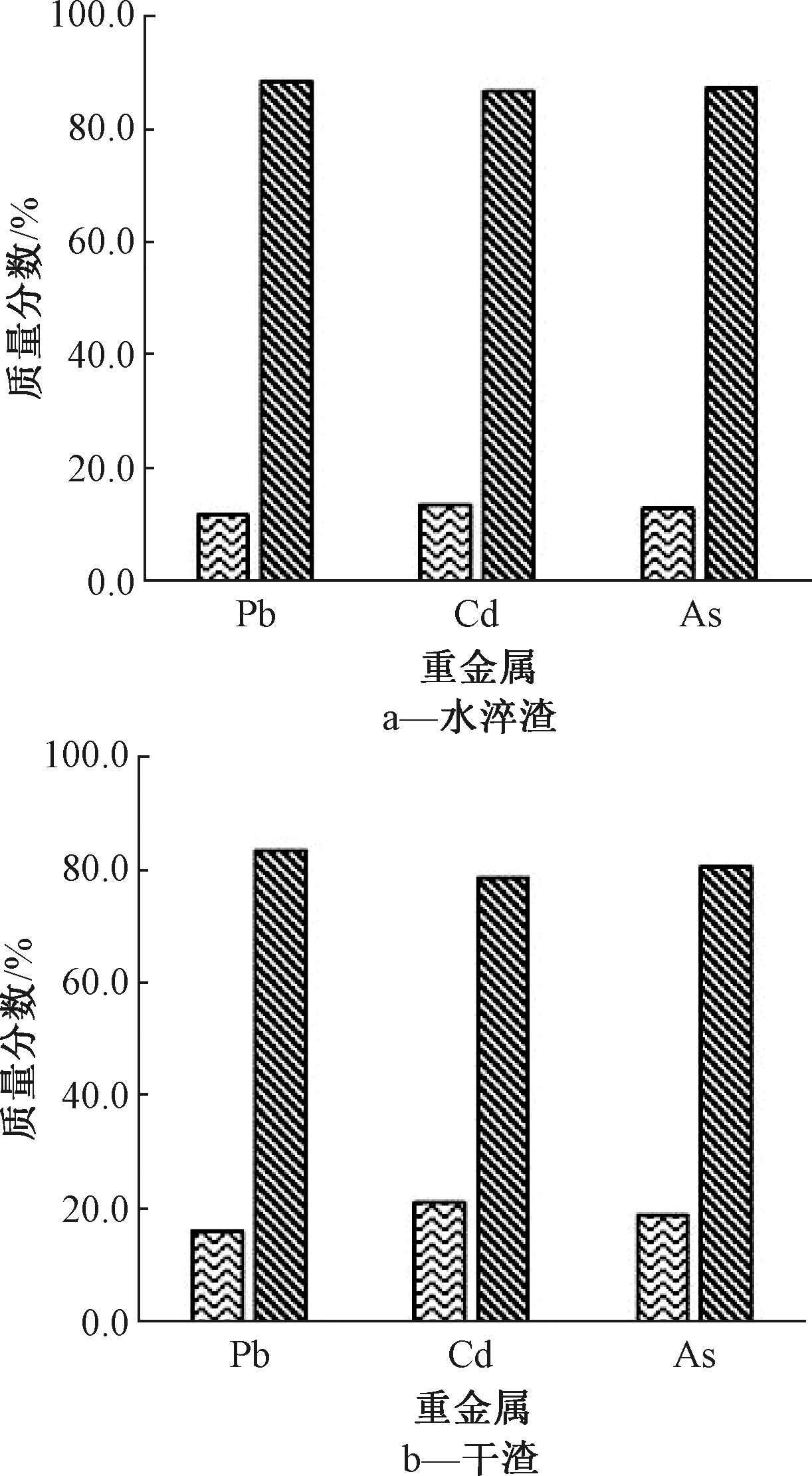

研究表明:可交换态和碳酸盐结合态重金属结合能力最弱、移动性较强,铁锰氧化物结合的重金属在还原条件下较易被释放出来,有机结合态重金属在氧化环境下容易分解并被逐渐释放出来[20]。残渣态则相对比较稳定,属于不溶态重金属,特殊情况下通过化学反应转化后才可能发生释放。除残渣态外其他几种形态的总量也通常作为重金属活性态指示指标之一,即有效态;而残渣态,又被称为不可利用态。可交换态重金属的毒性最大,残渣态重金属的毒性最小,其他形态重金属的毒性居中[21]。鼓风炉炼铅水淬渣及干渣的典型重金属的环境形态分布特征见图1。

![]() 有效态含量;

有效态含量; ![]() 不可利用态含量。

不可利用态含量。

图1 水淬渣和干渣中重金属的环境形态分布

Fig.1 Speciation distribution of heavy metals in water-extract and dry slag

由图1可知:水淬渣中Pb、Cd和As的有效态含量占比分别为11.95%、13.74%和13.13%,3种重金属有效态占比相对较低,但自然条件下依然会有一定比例重金属被释放出来,但对环境的直接性危害相对较小;而干渣中Pb、Cd和As有效态占比不及残渣态含量高,分别为16.59%、21.51%和19.41%,当环境发生改变时极有可能被释放到环境而造成污染。对3种重金属有效态分析显示:Cd有效态含量占比最大(干渣达到21.51%),其溶出风险最大,虽然含量不高但应重点关注;Pb有效态含量占比最低,As次之,但鉴于废渣中Pb和As的绝对含量相对较高,因此风险防控时应作为次要污染物加以关注。

对比图1中3种重金属有效态含量,干渣中重金属有效态含量占比整体高于上水淬渣,特别是Cd的有效态含量高出7.77百分点,说明干渣中所含重金属赋存形态不稳定,极容易溶出并造成环境污染。因此,鼓风炉炼铅产生的干渣的重金属溶出风险相比水淬渣更强,其环境危害性相对也更强。

3 结 论

通过对云南省典型鼓风炉铅工艺产生的冶炼渣浸出特性及化学形态分析表明:

1)浸出毒性试验结果表明,鼓风炉炼铅工艺采取不同排渣形式产生的干渣和水淬渣均不存在浸出超标情况。

2)研究表明,3种提取方式对重金属浸出种类略有不同,但酸性条件对废渣中Zn、Pb、Cd、As等重金属的浸出情况影响最大,而Cu更容易受弱酸性条件影响。

3)重点重金属形态分析显示,Pb有效态含量占比最低,As次之,Cd最大。结合铅冶炼渣中金属的绝对含量分析,Cd的溶出风险较大,应重点防控,Pb和As应作为次要污染物也应加以适度关注。

4)鼓风炉炼铅水淬渣和干渣对比分析表明:干渣中重金属有效态含量占比整体高于水淬渣,即干渣的潜在环境危害性相对较大。

[1] 刘群.铅锌冶炼渣的资源化研究进展[J].河南化工,2017,34(2):11-15.

[2] 王光辉,王海北,张帆,等.铅锌冶炼渣综合回收利用研究[J].江苏理工学院学报,2017,23(2):7-12.

[3] Luo Y F, Wu Y G, Xing R R, et al. Effects of plant litter decomposition on chemical and microbiological characteristics of artisanal zinc smelting slag using indigenous methods [J]. Journal of Geochemical Exploration, 2018,190:292-301.

[4] 陈博,韩龙喜,张奕.矿业活动固体废弃物中重金属溶出迁移规律研究进展[J].四川环境,2016,35(6):143-149.

[5] 陈璐,文方,程艳,等.铅锌尾矿中重金属形态分布与毒性浸出特征研究[J].干旱区资源与环境,2017,31(3):89-94.

[6] Xia M, Muhammad F, Zeng L H, et al. Solidification/stabilization of lead-zinc smelting slag in composite based geopolymer [J]. Journal of Cleaner Production, 2019, 209:1201-1215.

[7] 覃文庆,郑永兴,刘维,等. 鼓风炉水淬铅冶渣的矿物特征[J].中国有色金属学报,2014,24(1): 262-267.

[8] 郭朝晖,程义,柴立元,等.有色冶炼废渣的矿物学特征与环境活性[J].中南大学学报(自然科学版),2007,38(6):1100-1105.

[9] 朱方志. 铅锌冶炼废渣重金属污染特性及电动去除技术研究[D].重庆:重庆大学,2010.

![]() M, Ettler V, Vaněk A, et al.Trace elements and the lead isotopic record in Marula (Sclerocarya birrea) tree rings and soils near the Tsumeb smelter, namibia[J]. Water Air & Soil Pollution,2015,226 (6): 177.

M, Ettler V, Vaněk A, et al.Trace elements and the lead isotopic record in Marula (Sclerocarya birrea) tree rings and soils near the Tsumeb smelter, namibia[J]. Water Air & Soil Pollution,2015,226 (6): 177.

[11] Durand C, Sauthier N, Schwoebel V. Assessment of exposure to soils contaminated with lead, cadmium,and arsenic near a zinc smelter, Cassiopée Study, France, 2008[J]. Environmental Monitoring and Assessment, 2015, 187 (6): 352.

[12] 牛学奎,吴学勇,侯娟,等.典型铅冶炼鼓风炉周边土壤重金属含量及化学形态研究[J].四川环境,2018,37(4):25-28.

[13] 王国莉,陈孟君,范红英,等. 四种土壤重金属形态分析方法的对比研究[J].浙江农业学报,2015,27(11): 1977-1983.

[14] 桂宸鑫,李东,胡思扬,等.几种浸出方法重金属浸出浓度与浸提率差异的研究[J].重庆工商大学学报(自然科学版),2018,35(6):1-6.

[15] 刘国威,陈繁忠.几种药剂对垃圾焚烧飞灰重金属稳定化的性能影响[J].环境工程,2018,36(9):139-143.

[16] 何绪文,崔炜,王春荣,等.气化炉渣的重金属浸出特性及化学形态分析[J].化工环保,2014,34(5):499-502.

[17] 张晋霞,邹玄,牛福生.含锌尘泥中锌的浸出行为及动力学[J].中国有色金属学报,2018,28(8):1688-1696.

[18] Zhao S L, Duan Y F, Lu J C,et al. Chemical speciation and leaching characteristics of hazardous trace elements in coal and fly ash from coal-fired power plants [J]. Fuel, 2018,232:463-469.

[19] Zhao Shilin, Duan Yufeng, Lu Jincheng, et al. Thermal stability, chemical speciation and leaching characteristics of hazardous trace elements in FGD gypsum from coal-fired power plants [J]. Fuel, 2018, 231:94-100.

[20] 关天霞,何红波,张旭东,等.土壤中重金属元素形态分析方法及形态分布的影响因素[J].土壤通报,2011,42(2):503-512.

[21] 辛培源,苏伟.土壤中重金属元素形态分析方法及形态分布的影响因素探析[J].资源节约与环保,2016(6):282.