0 引 言

废铅膏的处理是废铅酸蓄电池回收利用的关键步骤[1]。对于废铅膏的处理,目前再生铅生产过程采用的主要技术方法为火法冶炼和湿火联用技术,即直接高温熔炼或脱硫后高温冶炼[2-4]。预脱硫技术很大程度上缓解了直接熔炼所产生的环境污染问题,但该方法需要加入大量的化学试剂,同时产生的副产物如Na2SO4等经济价值较低[5-9]。围绕铅膏处理过程中存在的问题,许多学者在探索不经火法冶炼的铅膏湿法还原技术,但当前湿法工艺大多存在工艺流程长、化学辅助用剂消耗量大、能耗高等缺点[10-11]。固相电解法作为湿式直接电解工艺的典型技术,在碱性条件下对废铅膏固相进行电解,同样存在着附加成本较高的问题。本文提出在酸性条件下采用湿式直接电解法处理废铅膏,工艺尾端在收获高纯度电解铅的同时,可获得再利用价值较高的硫酸,可用作电解液或铅酸蓄电池的制造原材料。通过优化铅膏加入量、电流密度、硫酸密度和阴阳极板间距4个典型因素,获得电解效率和电解能耗的最优参数,达到高效低耗回收金属铅的目的。

1 试验设计

1.1 试验材料及装置

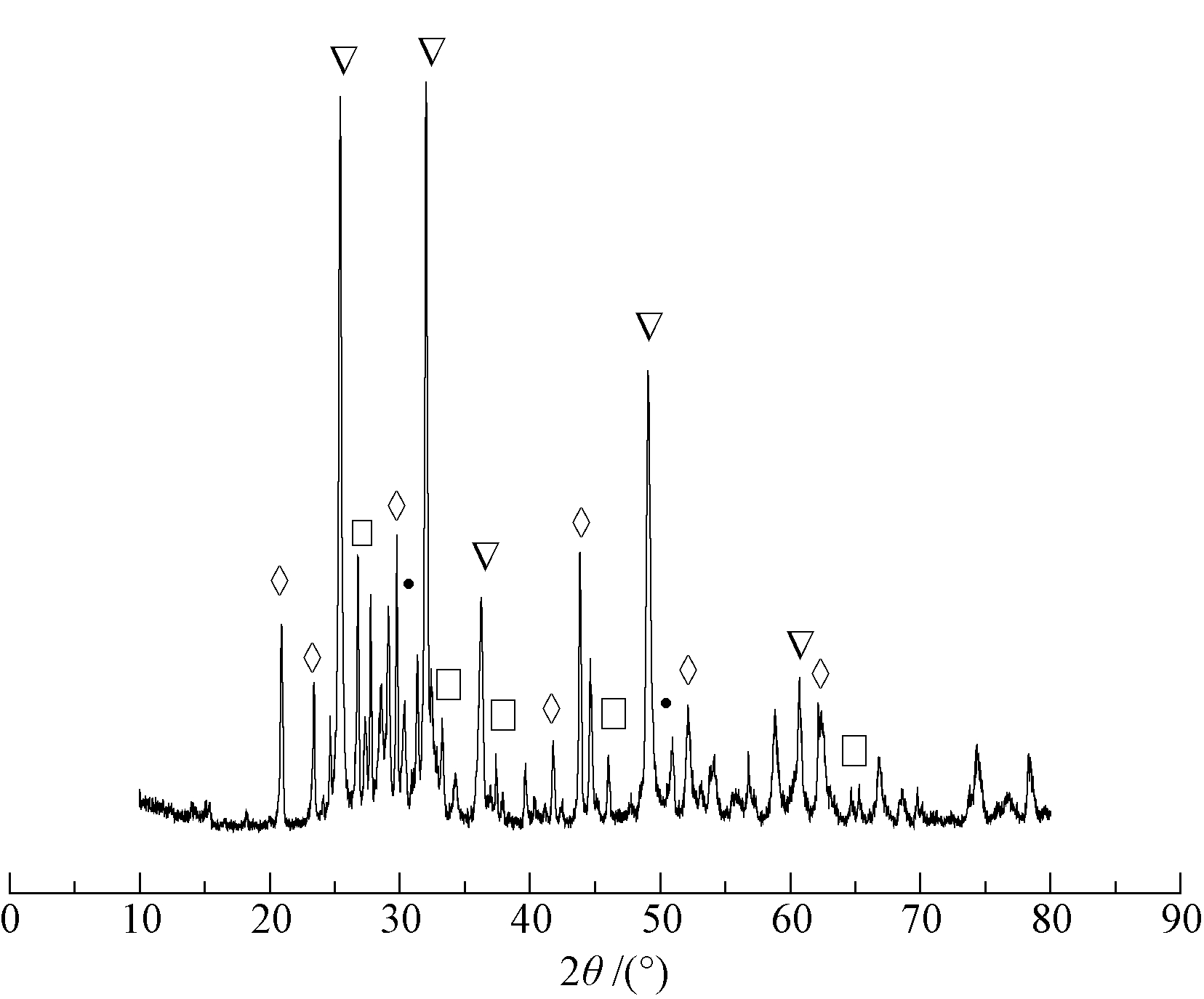

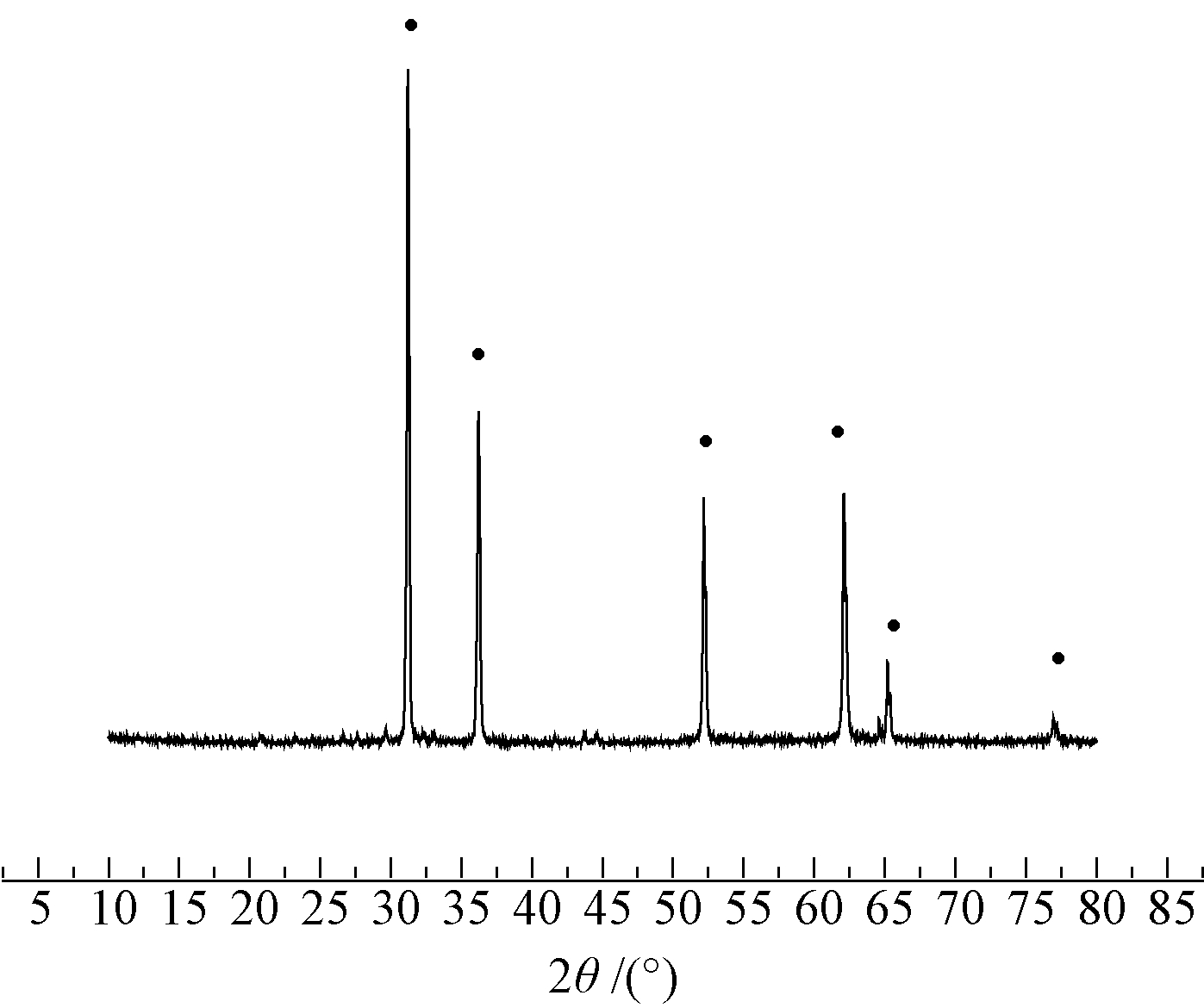

试验采用的废铅酸蓄电池为超威电源有限公司的报废电池(规格:6-DZM-12,尺寸:310 mm×206 mm×126 mm),预处理阶段将废铅酸蓄电池拆解后,进行洗酸、干燥和分选操作。对废铅膏进行粉碎研磨,铅膏粉末过120目标准筛。图1为对废铅膏进行X射线衍射分析的结果。可知:废铅膏中存在明显的峰型,为晶体结构,主要含有大量PbSO4,其次为铅的氧化物和少量的金属铅,其他主要是微量金属元素,如铜、铁、镍等。经测定,废铅膏中PbSO4含量为65.42%,PbO2含量为28.53%,PbO含量为4.51%,Pb含量为0.87%,其他含量为0.67%。

![]() —PbSO4;

—PbSO4;![]() —PbO2;

—PbO2;![]() —PbO;

—PbO;![]() —Pb。

—Pb。

图1 阴极板固相物质的XRD谱图

Fig.1 The XRD patterns of waste lead paste

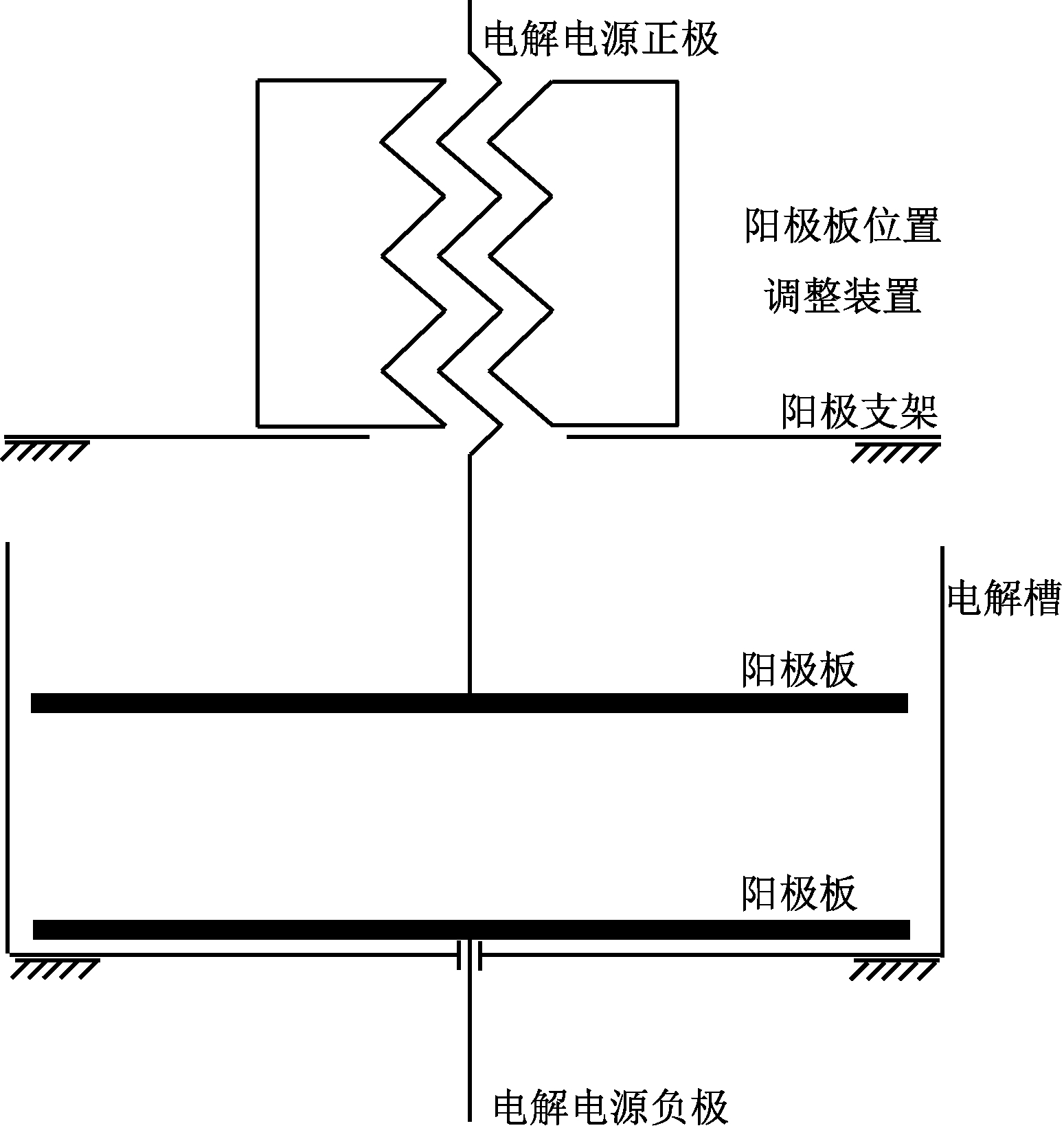

试验装置如图2所示,阳极板为不锈钢板,阴极板为铅板,直径为100 mm,厚度为5 mm,可通过调整阳极板位置改变阴阳极板间距离。

图2 电解槽装置示意

Fig.2 Schematic diagram of electrolytic cell device

1.2 试验原理及方法

1.2.1 试验原理

在电解槽阴极板上,由于铅膏中含PbO2及少量的金属铅,在加入电解液硫酸后,该电解槽实际上组成了具备放电能力的原电池。

由于PbO2的强氧化性,随着单质铅被氧化为二价铅,其自身也被还原为二价铅,系统向外放电,此时电解槽存在电压。当废铅膏中的少量铅被氧化完全时,放电反应结束。通电后阴极板主要反应式见(1)—(5):

(1)

(2)

PbO+2H++2e-=Pb↓+H20

(3)

Pb2++2e-=Pb↓

(4)

2H++2e-=H2↑

(5)

阳极板反应式如式(6)所示:

(6)

电解能耗的计算公式见式(7):

(7)

式中:W为每电解1 t铅膏消耗的电能,kW·h;U为平均槽电压,V;I为电流,A;T为到达电解终点耗时,h;m为加入的铅膏量,g。

电解效率计算公式见式(8):

(8)

式中:η为阴极板单位面积单位时间电解的铅膏量,kg/(m2·h);m为加入的铅膏量,g:T为到达电解终点耗时,h:S为阴极板表面积,m2。

1.2.2 试验方法

为探究废铅膏加入量、电流密度、硫酸密度和阴阳极板距4个典型因素对直接电解废铅膏回收金属铅的电解效率和能耗的影响,通过设计控制单因素变量和正交试验,得到最佳参数,得出高效回收铅的最低能耗。

试验时将废铅膏置于阴极板表面,平铺均匀后压实;装上阳极板,调节阴阳极板距后加入硫酸,通电电解。在到达电解终点时停止通电,记录通电时间和平均槽电压。取出阴极板,从极板表面分离出电解铅进行真空干燥后塑封保存备用。从电解槽内倒出废酸,离心分离后进行分析检测。

1.3 试验试剂及仪器

试验所用硫酸为分析纯(分子量为98,浓度为98%,天津太平洋化学制品有限公司)。所用试验分析设备如表1所示。

表1 试验仪器

Table 1 The instruments in experiments

设备仪器规格生产产家上皿电子天平FA2104s天津天平仪器厂台式离心机HD1-4金坛市鸿科仪器厂真空干燥箱DZF-6020上海一恒科技有限公司X射线荧光光谱仪(XRD)EDX3000日本Shimadzu(岛津)公司扫描电子显微镜(SEM)EVO18德国ZEISS(蔡司)公司电感耦合等离子体发射光谱仪(ICP-OES)VISTA-MPX美国瓦里安公司

2 结果与讨论

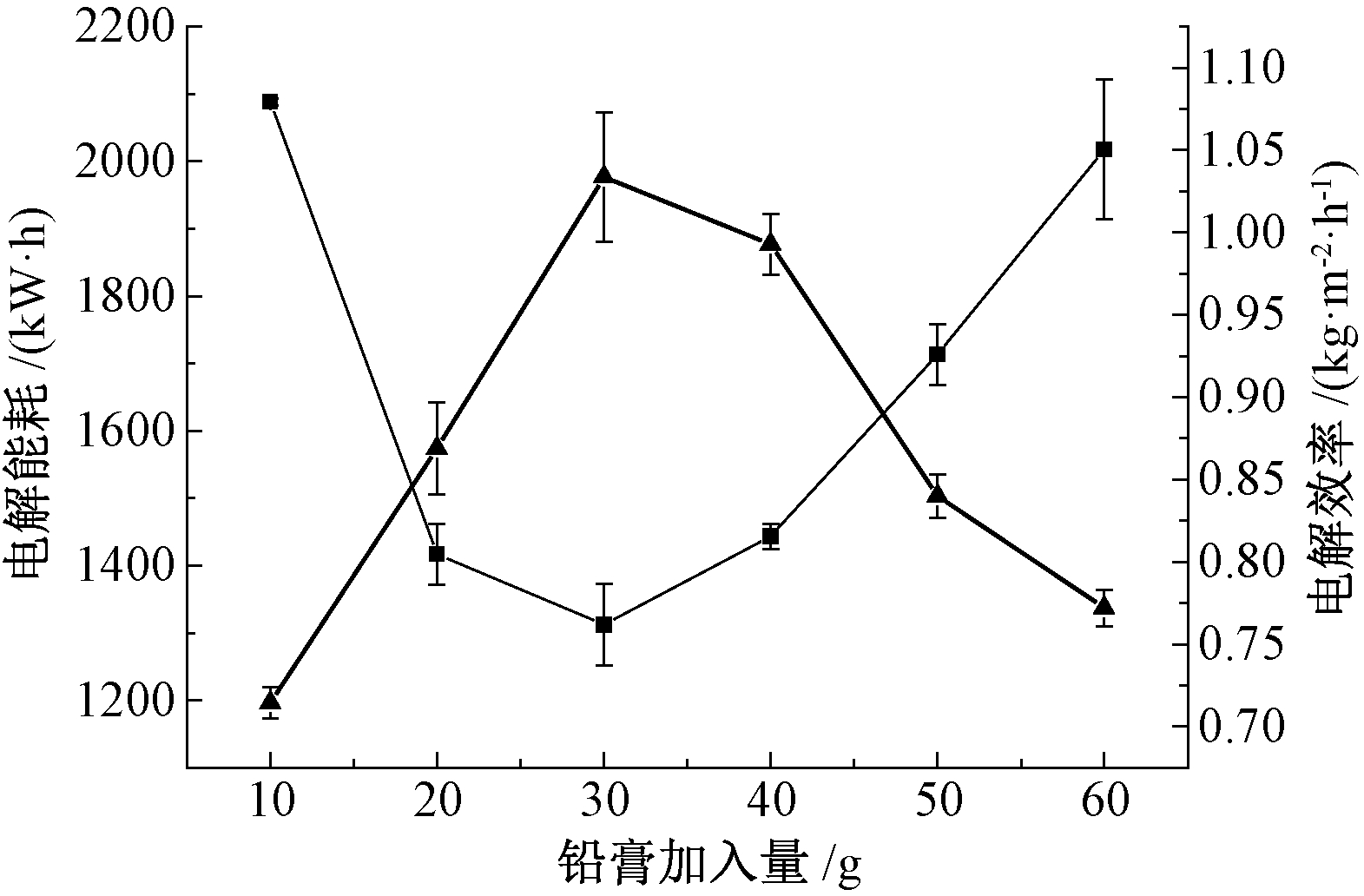

2.1 废铅膏的加入量对电解效率和电解能耗的影响

设定电流密度为600 A/m2,硫酸密度为1.2 g/cm3,阴阳极板间距为12 mm,铅膏加入量分别为10,20,30,40,50,60 g,探究废铅膏加入量对电解效率和电解能耗的影响,详见图3。

![]() —电解能耗;

—电解能耗; ![]() —电解效率。

—电解效率。

图3 铅膏加入量对电解效率和能耗的影响

Fig.3 The effect of amount of added lead paste on electrolysis efficiency and energy consumption

由图3可知:电解效率先随铅膏量增加而增大,之后随之减小,在铅膏加入量为30 g时取得极大值。当加入的铅膏量<30 g时,电解反应受膏层厚度的影响较小,可进行高效电解反应,单位面积上铅膏量的增多使得电解效率上升,电解能耗呈下降趋势;随着铅膏量持续的增加,阴极板表面铅膏厚度加大,使得电流更难以击穿膏层,槽电压增大;此外由于极板的边缘效应[12],即极板边缘的电流密度比极板中心区域大,电解铅的过程是自上而下发生。当铅膏层过厚,电解形成的金属铅优先覆盖在极板四周和铅膏顶部,形成倒扣的碗状结构,将靠近阴极板底部中心区域的铅膏包裹其中,使其更难以参与电解还原反应,大大延长了电解时间,使得电解能耗骤增。即便到达电解终点,极板底部仍存在部分未参与电解的铅膏。为保证电解铅的高效性和低能耗,选定铅膏量为30 g时为最适的铅膏加入量。

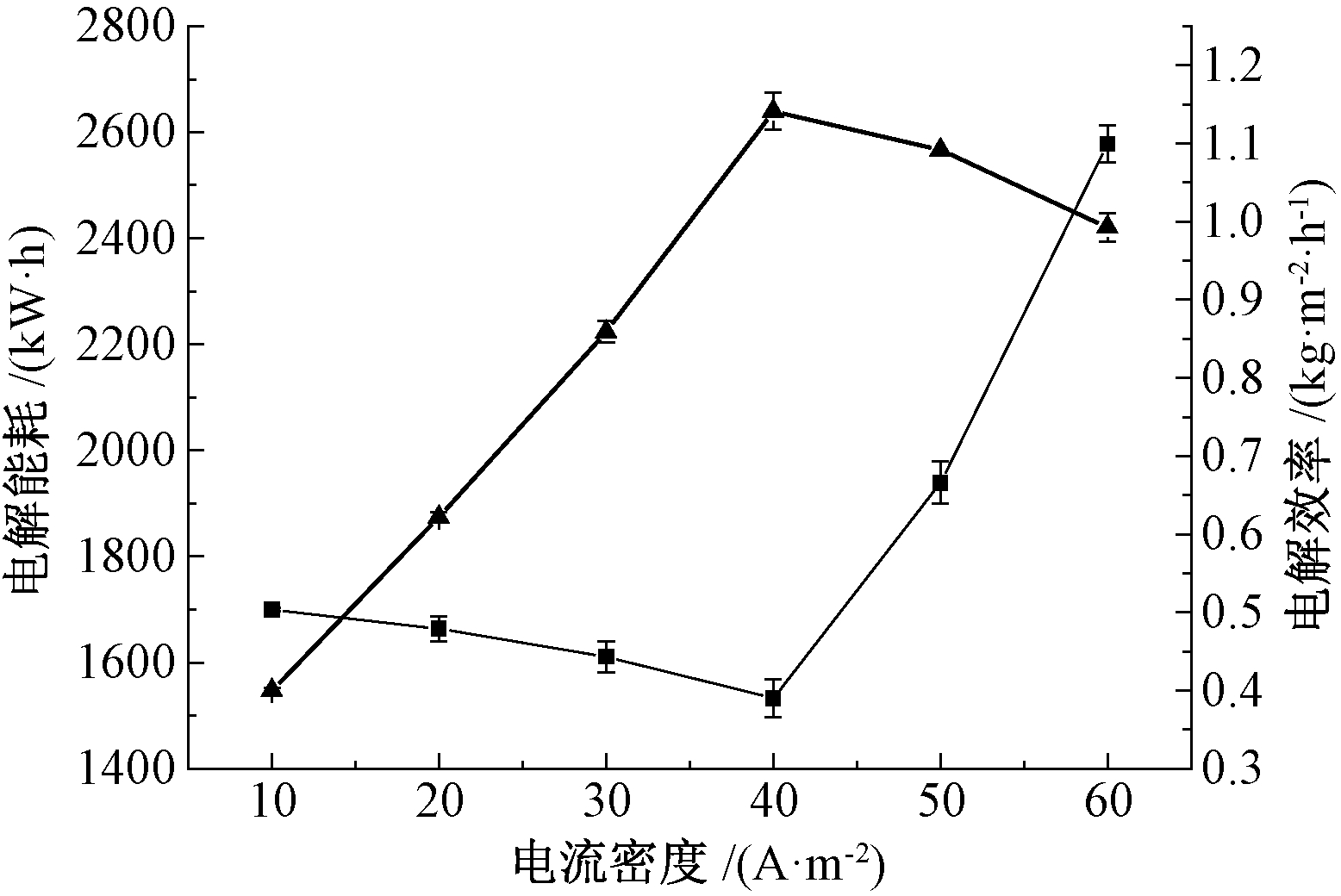

2.2 电流密度对电解效率和电解能耗的影响

设定铅膏加入量为30 g,硫酸密度为1.2 g/cm3,极板距为12 mm。电流密度依次为200,300, 400,500,600,700 A/m2,探究电流密度对电解效率和电解能耗的影响,详见图4。

![]() —电解能耗;

—电解能耗; ![]() —电解效率。

—电解效率。

图4 铅膏电流密度对电解效率和能耗的影响

Fig.4 The effect of current density on electrolysis

efficiency and energy consumption

由图4可知:当电流密度逐渐增大时,电解效率呈现先上升后下降的趋势,而电解能耗的曲线正好相反。在该系统中通过增加电流提高电流密度,可使得电解效率提高,更快捷地实现铅膏中铅化合物的还原过程。电流密度为637 A/m2时电解耗时最短;当电流密度过大时,电解水的反应也得到增强,产生的氢气和氧气随气泡向外逸出,使得平铺在极板上的铅膏和沉积的海绵铅重新悬浮在电解液中,减缓了电解铅的沉积速率,延长了电解时间,导致电解能耗持续上升。此外,由于电解水的反应得到加强,电解液中水以H2和O2的形式大量逸出,使得硫酸浓度大幅提升,过高酸浓度反而使得电导率下降,不利于还原铅的进行。因此,选用电流密度为637 A/m2为最适条件。

2.3 硫酸密度对电解效率和电解能耗的影响

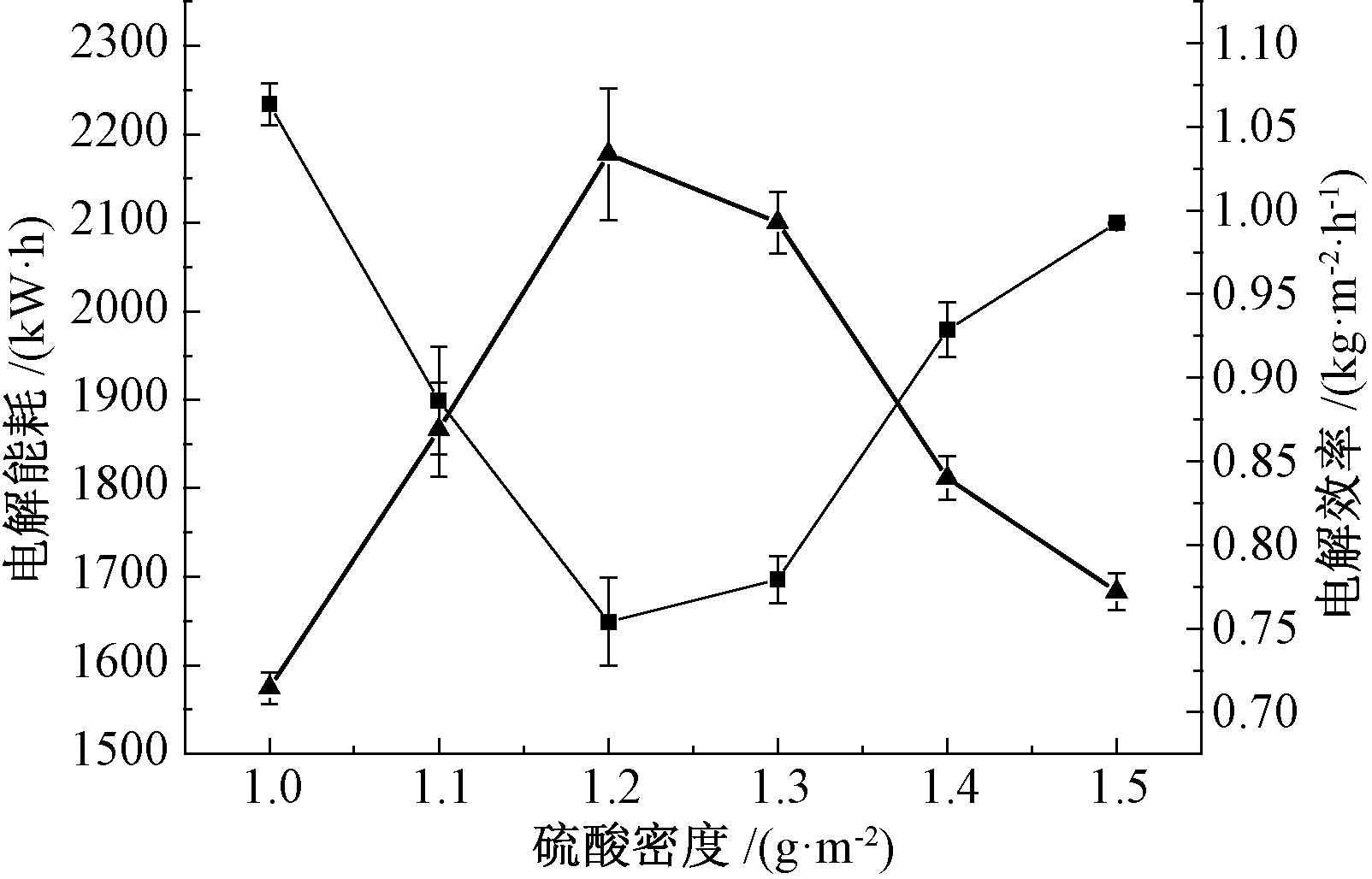

设定铅膏加入量30 g,电流密度为637 A/m2,极板距为12 mm,硫酸密度依次为1.0,1.1,1.2,1.3,1.4,1.5 g/cm3,探究硫酸密度对电解效率和电解能耗的影响,详见图5。

![]() —电解能耗;

—电解能耗; ![]() —电解效率。

—电解效率。

图5 硫酸密度对电解效率和能耗的影响

Fig.5 The effect of acid density on electrolysis

efficiency and energy consumption

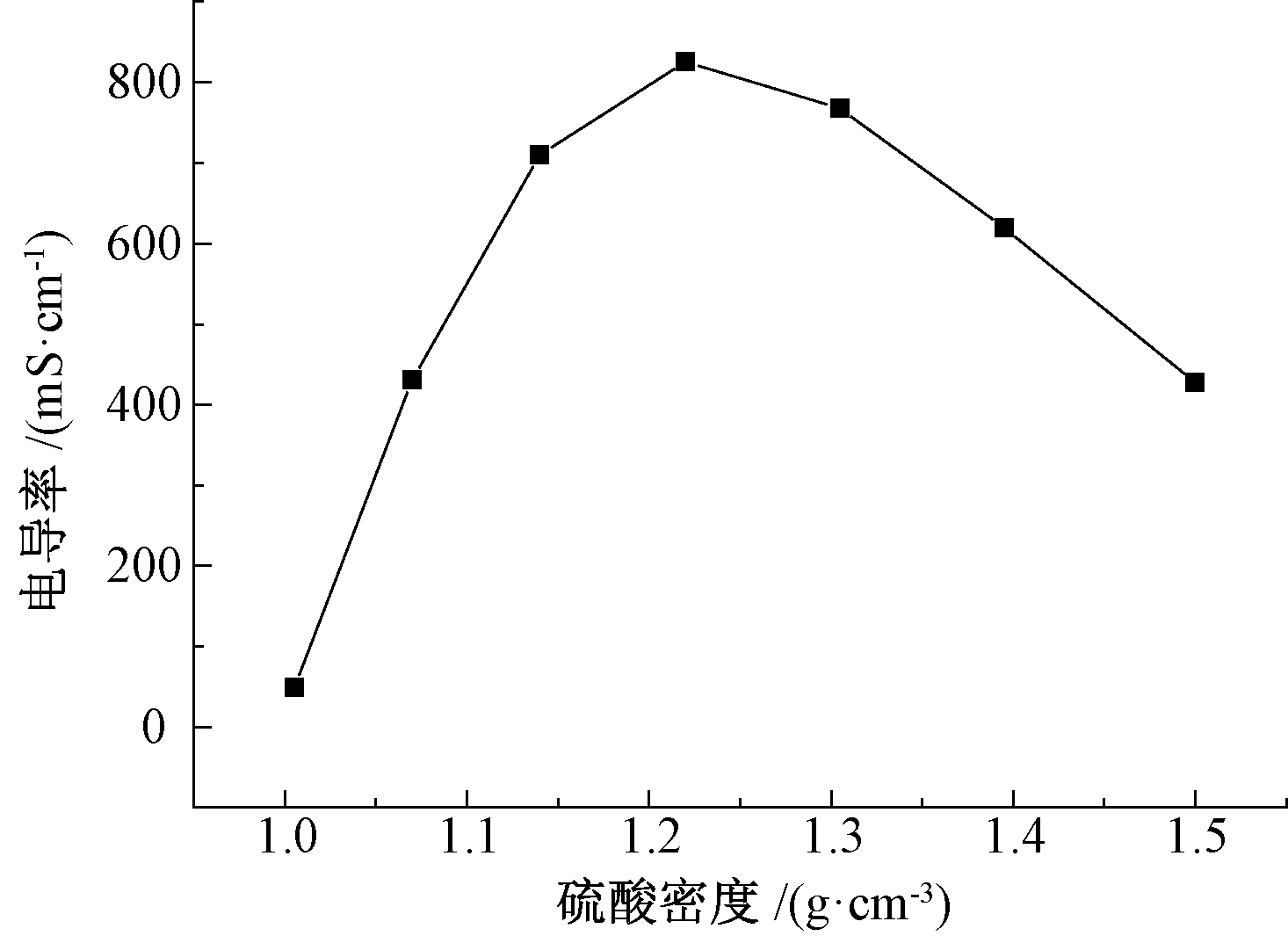

如图5所示:随硫酸密度增大,电解效率呈现先上升后下降的趋势,电解能耗则为先下降后上升。硫酸电导率随密度变化如图6所示。可见:随着硫酸密度增大,溶液的电导率增强[13],提高了电解效率,导致电解时间缩短,虽然槽电压上升,但电解能耗整体呈降低趋势;而当硫酸密度进一步升高超过1.23 g/cm3后电导率呈下降趋势,不利于铅的电解还原,致使效率下降,能耗增大;同时高浓度的硫酸导致电解液温度上升,电解水逸出的气体易带有酸性液滴向空气中逸散,对人体和设备造成严重影响。

图6 20 ℃硫酸电导率与密度的关系曲线

Fig.6 The relationship curve between conductivity and density of sulfuric acid in 20 ℃

通过分析可知,硫酸密度>1.23 g/cm3时成本较高,不仅会影响电解效率,导致能耗进一步上升,同时易发生酸污染事故;最佳的电导率条件下,硫酸密度为1.23 g/cm3, 但若选用该密度硫酸作为电解液,虽然在电解初期有利于铅膏的电解还原,但之后会因为电解水的浓缩作用和产酸反应导致硫酸密度在较短时间内大幅上升,电导率急剧下降,不利于长期稳定的电解过程。为保证电解周期内稳定的电解效率和较低的能耗,确定硫酸电解液的最佳密度为1.2 g/cm3,此时可控制电解能耗<1800 kW·h/t铅膏。

2.4 极板间距对电解效率和电解能耗的影响

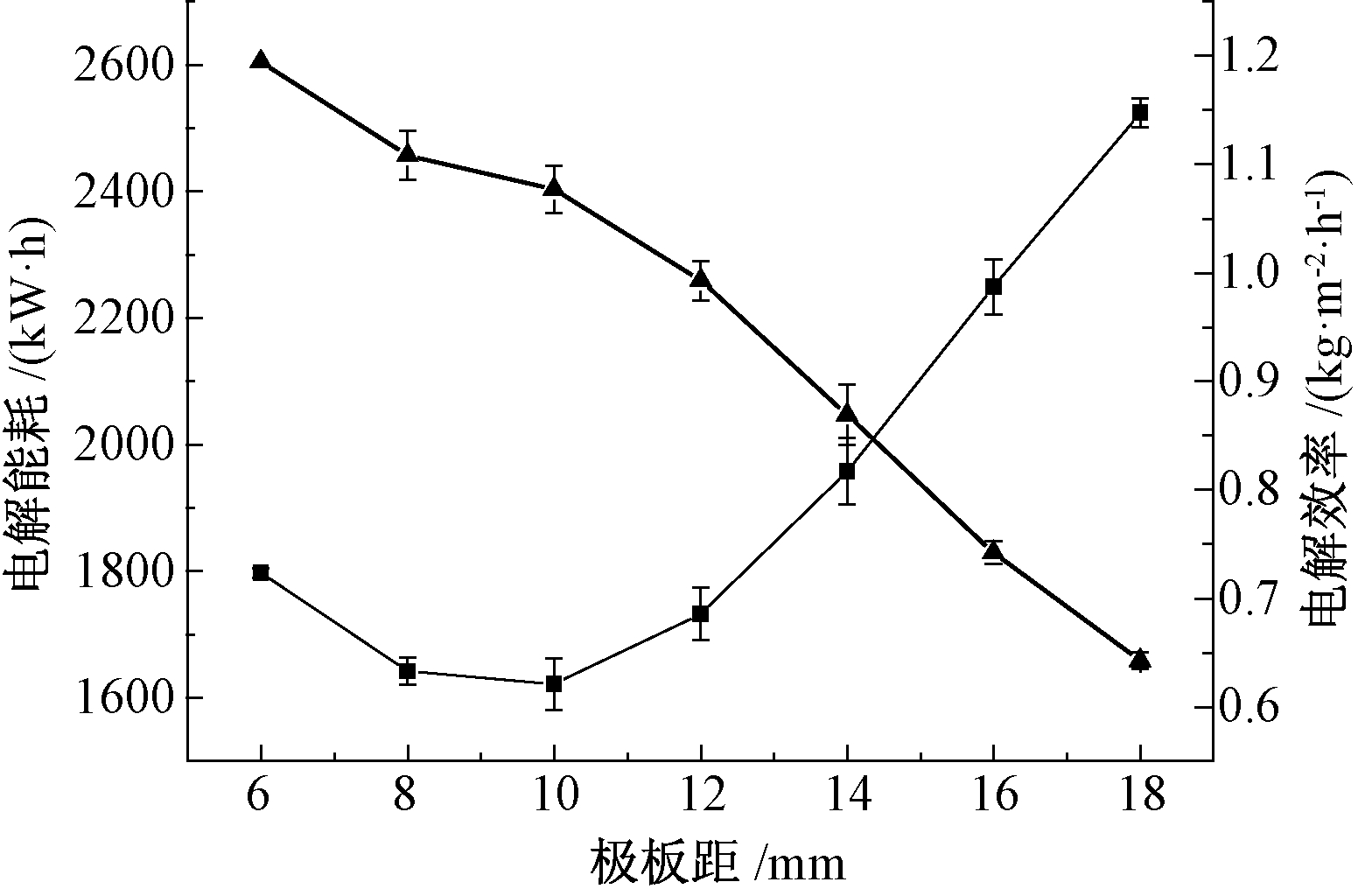

设定铅膏加入量为30 g,电流密度为637 A/m2,硫酸密度为1.2 g/cm3。阴阳极板距依次设定为6,8,10,12,14,16,18 mm,探究极板距对电解效率和电解能耗的影响,详见图7。

图7 20 ℃硫酸电导率与密度的关系曲线

Fig.7 The relationship curves between conductivity and density of sulfuric acid in 20 ℃

由图7可知:电解效率随极板距增加而减小,这主要是因为到达电解终点的时间与阴阳极板间距呈正相关。随着极板距增大,极板间的电解液体积增多,电阻增大,电流难以击穿到达极板,致使槽电压降低,能耗降低;此外向外逸出的气体带动沉积在阴极板上的铅膏弥散在电解液中,而随着电解液体积增大,弥散空间增大,电解还原后金属铅沉积耗时更长,此时能耗上升。

由于铅膏平铺在极板上有一定厚度,为避免铅膏直接与阴阳极板同时接触,应尽量控制极板间距离最大,综合电解效率和电解能耗的影响,选定极板距为10 mm时为最适距离。

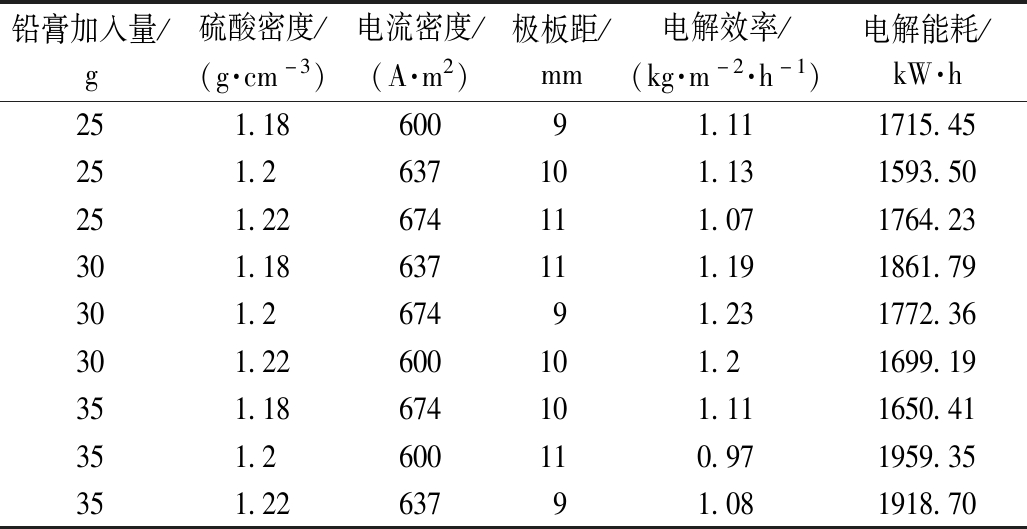

2.5 试验优化

根据单因素变量的试验结果设计正交试验,设定铅膏加入量为25,30,35 g,硫酸密度为1.18,1.20,1.22 g/cm3,电流密度为600,637,674 A/m2,极板距为9,10,11 mm,试验结果如表2所示。可知:当铅膏加入量为30g时,铅膏层厚度在最适宜电流穿透的同时,可提供更多的电子传递;硫酸密度为1.20 g/cm3时,系统中电子交换的活跃度最高,且能保证电解过程高效稳定的持续,尾端收获的硫酸再利用价值更高;当电流密度为637 A/m2时,虽然一定程度上增加了电能消耗,但可维持高效的电解过程;极板距为10 mm时,压缩了铅膏的悬浮空间,且加大了极板间单位面积的电流强度。最优试验结果为电解效率约为1201.16 kg/(m2·h),电解每吨铅膏的能耗可控制在1800 kW·h,相对标准误差小于0.86%。因此确定最优工艺参数为废铅膏加入量为30 g,电流密度为637 A/m2,硫酸密度为1.20 g/cm3,阴阳极板间距离为10 mm。

表2 根据单因素变量结果设计正交试验

Table 2 Orthogonal test designed according to single-factor variable results

铅膏加入量/g硫酸密度/(g·cm-3)电流密度/(A·m2)极板距/mm电解效率/(kg·m-2·h-1)电解能耗/kW·h251.1860091.111715.45251.2637101.131593.50251.22674111.071764.23301.18637111.191861.79301.267491.231772.36301.22600101.21699.19351.18674101.111650.41351.2600110.971959.35351.2263791.081918.70

2.6 回收产物的分析

试验后从电解槽内取出阴极板,从极板表面获得电解铅后用去离子水进行充分的洗酸步骤,之后再置于真空干燥箱中进行充分干燥。采用X射线衍射(XRD)和电感耦合等离子体发射光谱仪(ICP-OES)进行检测分析,结果如图8所示。可知:XRD图谱中存在明显的衍射波峰,表明电解铅具有良好的结晶状态。使用Jade软件对XRD图谱进行物质分析比对,结果显示电解产物中较为明显的峰型为晶体铅,无其他明显的物质晶体;此外电感耦合等离子体发射光谱仪检测后的结果也表明回收的金属铅纯度较高,除去微量金属杂质外,含铅量高达99.7%。

注:![]() —Pb。

—Pb。

图8 废铅膏电解产物的XRD图谱

Fig.8 The XRD pattern of product recovering by electrolysis

试验结束后对废酸的检测发现,其密度均>1.23 g/cm3甚至达到1.25 g/cm3,达到HG/T 2692—2007《蓄电池用硫酸》一等品标准[12]。因为废铅膏中的硫酸铅经电解过程还原出金属铅,而![]() 则与H+结合生成硫酸,同时电解水的浓缩作用也导致硫酸浓度进一步上升。因此工艺尾端的硫酸可直接用于铅酸蓄电池制造业,具备可观的经济价值和环境效益。

则与H+结合生成硫酸,同时电解水的浓缩作用也导致硫酸浓度进一步上升。因此工艺尾端的硫酸可直接用于铅酸蓄电池制造业,具备可观的经济价值和环境效益。

3 结 论

1)酸式直接电解法处理废铅膏的最佳工艺参数为:废铅膏加入量为30 g,电流密度为637 A/m2,硫酸密度为1.20 g/cm3,阴阳极板间距离为10 mm。在最优参数下酸式直接电解法的电解效率约为1.20 kg/(m2·h),能耗可控制在1800 kW·h铅膏以下,且获得的电解铅的纯度高达99.7%。

2)直接电解法处理废铅膏工艺过程简单,无需辅助化学药剂,且处理过程中可实现零污染低排放,具备可观的经济价值和生态效益。

[1] 张生佩. 废铅酸蓄电池铅料特点和冶炼技术选择[J]. 智能城市, 2018, 4(9): 46-47.

[2] 代少振,蔡晓祥,吴鑫,等. 废铅酸蓄电池回收技术现状[J]. 世界有色金属, 2015(9): 15-17.

[3] Sun Z,Cao H,Zhang X, et al. Spent lead-acid battery recycling in china: a review and sustainable analyses on mass flow of lead[J]. Waste Management, 2017, 64: 190.

[4] Tian X,Wu Y,Qu S, et al. Modeling domestic geographical transfers of toxic substances in weee: a case study of spent lead-acid batteries in China[J]. Journal of Cleaner Production, 2018.

[5] 佟永顺,张克,崔华. 废铅蓄电池及废料回收铅的生产实践[J]. 蓄电池, 2011, 48(4): 165-167.

[6] 潘军青,边亚茹. 铅酸蓄电池回收铅技术的发展现状[J]. 北京化工大学学报(自然科学版), 2014, 41(3): 1-14.

[7] Tian X,Wu Y,Hou P, et al. Environmental impact and economic assessment of secondary lead production: comparison of main spent lead-acid battery recycling processes in China[J]. Journal of Cleaner Production, 2017, 144: 142-148.

[8] Liu K,Yang J,Liang S, et al. An emission-free vacuum chlorinating process for simultaneous sulfur fixation and lead recovery from spent lead-acid batteries[J]. Environmental Science & Technology, 2018, 52(4).

[9] Lu P,Wei Z,Wen-hao YU, et al. Environmental impact assessment of recycling spent lead-acid battery by using pyrometallurgical process[J]. Modern Chemical Industry, 2016.

[10] 王玉. 废铅蓄电池铅膏湿法回收制取铅品新工艺研究[D]: 合肥工业大学, 2010.

[11] 郭翠香,赵由才. 从废铅蓄电池中湿法回收铅的技术进展[J]. 东莞理工学院学报, 2006(1): 81-86.

[12] 中国国家发展与改革委员会. HG/T 2692—2007 蓄电池用硫酸[S].化学工业出版社,2007.