0 引 言

城市大气环境中细颗粒物的危害已成为研究热点。细颗粒物来源广泛,其中城市扬尘产生的细颗粒物在大气中可引起能见度下降,影响空气质量。环保部在2015年对重点城市大气污染防治的源解析结果显示,机动车、工业生产、燃煤和扬尘是城市PM2.5的主要来源,其中深圳扬尘占PM2.5本地源的11.9%[1]。薛亦峰等[2]对北京市建筑施工扬尘排放特征进行研究发现,施工扬尘对大气环境的影响范围与排放量的空间分布基本相同,主要集中在城六区及郊区的建成区,施工扬尘对全市环境空气中PM10和PM2.5浓度贡献可达到31.3,9.6 μg/m3。徐媛倩等[3]通过提取卫星遥感资料中的土地利用信息,利用排放系数法计算2013年郑州市裸露地面风蚀扬尘源中的PM2.5、PM10、TSP年排放量分别为597,3581,11937 t。因此,开展扬尘控制对于城市大气环境质量改善意义重大。

我国颗粒物控制技术发展较快,目前对粉尘的抑制手段主要有洒水抑尘、防尘网以及各种抑尘剂等,但洒水抑尘时间短,操作频繁,工作量大且浪费水资源;防尘网灵活性较差,成本高;而抑尘剂以其抑尘时间长、效果好等优点逐渐成为主要的抑尘手段。但是传统抑尘剂化学成分复杂,难以降解,开发环境友好型绿色环保抑尘剂成为国内外研究热点。王永慧等[4]以聚乙烯醇为单体,过硫酸铵为引发剂,氢氧化铝为交联剂,丙三醇为塑化剂,在微波反应器中制备聚乙烯醇接枝纤维素基甘蔗渣抑尘剂,技术指标及经济性方面均优于市售产品。张雷波等[5]以盐地碱蓬籽饼为主要原料,以十二烷基苯磺酸钠、羧甲基纤维素钠(CMC)、聚乙烯醇等为辅料,经生物改性,制备了一种生态友好型抑尘剂,并研究其保湿性、水稳定性、抗风蚀性等性能以及该抑尘剂对种子出苗率及农田土壤土质的影响。尹静[6]以玉米秸秆和陈化粮为原料,挤压膨化后加入纤维素酶进行生物改性,制备适用于常温和低温(-20 ℃)的抑尘剂并测试相关性能。梁文俊等[7]以秸秆、淀粉、碱为主要原料制备出一种环境友好型煤尘抑制剂,可在5~6级风速下表面干燥结壳,抑尘效果显著。以上针对绿色抑尘剂的探索,大多制备过程烦琐,常需要加热或其他复杂的配比流程,降低了使用效率,同时在制备过程中还可能带来二次污染,所制备的抑尘剂由于制作流程复杂且为液体状态,需要提前进行制作,不利于保存运输,限制其使用。

本研究针对以上问题,以工业应用为出发点,以精简制作工艺,提高抑尘剂使用效率为目标,拟采用玉米秸秆、碱和CMC等环境友好的材料为原料,通过响应面法进行配方和工艺优化,分析各因素的影响,从而制备出一种常温(20 ℃)即可快速配制的绿色环保型抑尘剂,制作工艺简便,原料廉价易得,实现了现用现配及废物再利用,很好地解决了传统液体抑尘剂的制作、保存和运输难题,有效提高了抑尘剂的使用效率。

1 材料与方法

1.1 制备原料

制备原料主要有农业废弃物玉米秸秆、CMC、工业碱NaOH等。

1.2 仪器与设备

主要仪器与设备包括:江苏金坛荣华仪器制造有限公司JJ-1精密电动搅拌器、赛默飞世尔科技公司Thermo Viscotester C黏度测定仪、承德市科承试验机有限公司JYW-200B全自动界面张力仪、北京北方利辉试验仪器设备有限公司DHG-9055A电热恒温鼓风干燥箱、北京兴时利和科技发展有限公司ZNH-180万能粉碎机、台州市奥突斯工贸有限公司30L-750W空压机等。

1.3 制备工艺

用粉碎机粉碎玉米秸秆待用;取500 mL烧杯加入300 mL水,启动电动搅拌器开始搅拌,称取一定质量的玉米秸秆碎末缓缓加入烧杯,10 min后秸秆充分润湿,为防止加入CMC水解后导致体系黏度迅速增大或者结团悬浊无法水解,分别缓慢向烧杯中添加CMC和碱,搅拌2 h后关闭搅拌器,完成制备,静置稳定30 min后开始测试相关参数。

1.4 抑尘剂性能测试方法

1.4.1 黏度测试

黏度决定了颗粒间黏结力大小,是黏结凝并效果的决定因素[8]。但黏度并非越大越好,黏度过大使秸秆等固体物质黏聚成团,堵塞喷嘴,不利于抑尘剂整体结构的均一性,同时成团的抑尘剂喷洒后无法形成均一表面,不利于润湿颗粒,降低抑尘效果。采用Thermo Viscotester C 黏度测定仪测定黏度,多次测量取平均值。

1.4.2 表面张力测试

由于煤含有较多复杂有机物,表面含有大量脂肪烃和芳香烃等憎水的非极性基团,从而使煤尘表面具有较强的疏水性,水对煤尘的润湿性能较差[9]。抑尘剂表面张力越小,润湿煤尘能力越强,可提高煤尘含水量从而抑制粉尘。采用JYW-200B全自动界面张力仪测量,多次测量取平均值。

1.4.3 分散度测试

分散度是指抑尘剂在喷洒后的分散程度,用于评价抑尘剂喷洒的难易和均匀程度,抑尘剂均匀喷洒是其发挥作用的前提。采用平板测数的方法,即在一块70 cm×70 cm平板上按照5 cm间距划线,形成5 cm×5 cm的方格,将300 mL抑尘剂喷洒后计算网格个数,不满半格不参与计数,以此表示分散度。喷洒越均匀,分散度数值越大,表明抑尘剂喷洒后可以均匀地与作业面接触,增强其抑尘能力。

1.4.4 抑尘剂强度测试

抑尘剂强度是指该抑尘剂在配制完成后,干化结壳的抗压强度。抑尘剂抗压强度越强,则可承受外力越大,固结堆体表层粉尘及抗破坏能力越强。本抑尘剂抗压强度采用沙柱模型进行测试,将过20目筛的煤粒和抑尘剂按照不同质量比混合,置于高6.0 cm,内径2.8 cm的圆柱模具中,于烘箱烘干至恒重,待沙柱干化成型后,通过覆压重物和砝码计算可承受压强,以此表征该抑尘剂抗压强度。

1.5 响应面法对配方的优化

响应面法(response surface methodology,RSM)是利用合理的试验设计,采用多元二次回归方程拟合因素与响应值之间的函数关系,通过对回归方程的分析来寻求最优工艺参数,解决多变量问题的一种统计方法[10]。本文采用的实验设计方法是Box-Behnken设计。

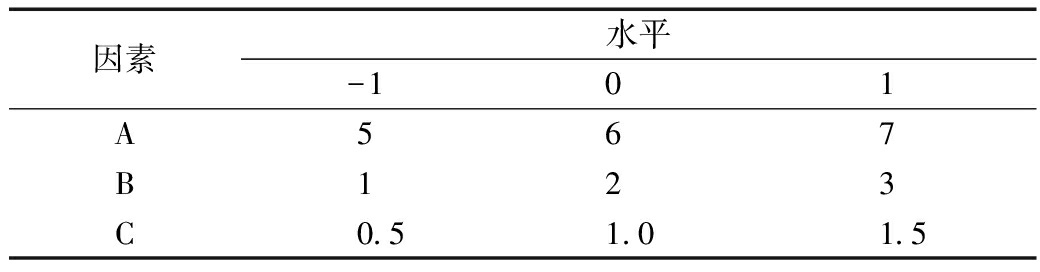

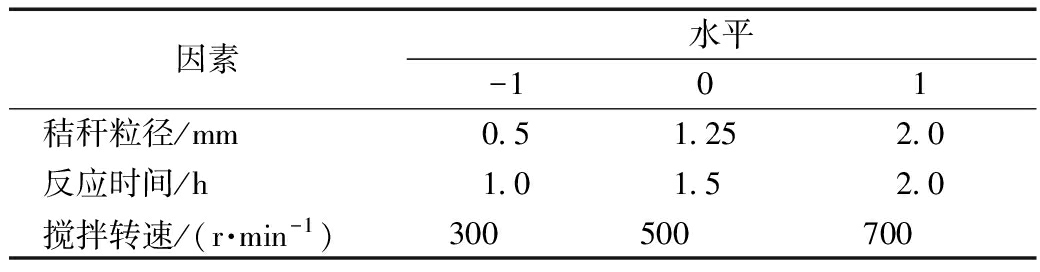

在单因素实验的基础上采用Box-Behnken设计,以响应曲面分析秸秆质量(A)、CMC质量(B)和碱质量(C)3个因素的质量对抑尘剂参数(黏度Y1、表面张力Y2、分散度Y3)的影响。试验因素水平编码见表1。研究同时采用响应面法考察优化了抑尘剂制备工艺,其设计试验参数见表2。

表1 响应面优化配方实验因素水平

Table 1 Experimental factors’ levels for formula optimization by response surface method g

因素水平-101A567B123C0.51.01.5

表2 响应面优化工艺实验因素水平

Table 2 Experimental factors’ levels for preparing optimization by response surface method

因素水平-101秸秆粒径/mm0.51.252.0反应时间/h1.01.52.0搅拌转速/(r·min-1)300500700

2 分析与讨论

2.1 配方优化分析

2.1.1 黏度分析

响应面优化配方实验结果见表3。对其进行方差分析并建立影响抑尘剂黏度因素回归模型,可得出二次回归方程:

Y1=317.24+48.65A+278.11B-23.01C+21.82AB-17.73AC+13.55BC-60.69A2+103.13B2+26.23C2

回归模型显著性检验P值<0.01,可知该模型拟合极其显著。在一次项中,影响最显著的是B因素,即CMC质量;CMC 为纤维素醚类化合物,具有优良的水溶性,增稠作用显著[11-12]。二次项中,交互作用影响不明显,均不如平方项影响显著,其中最显著的是B2。

表3 Box-Behnken实验设计方案及结果

Table 3 Design schemes and results of the combined Box-Behnken experiment

序号A/gB/gC/g黏度/(mPa·s)表面张力/(mN·m-1)分散度/格1-10-1274.955.21522000345.252.29753011762.450.415641-10131.651.82285-110544.153.375060-1-1157.942.16337110696.650.19728000312.255.0178910-1396.152.574310000315.353.598111000293.652.0484120-11144.248.536113-101204.952.325714101255.246.547215-1-1066.452.364616000319.949.31791701-1721.951.0459

图1为各因素对黏度影响的响应面和等高线,由图1a、c可知:CMC质量为影响黏度的主要因素,随着CMC质量增多,抑尘剂黏度增大,这是因为在碱性条件下CMC在常温下即可实现水解,无需加热就能形成黏稠的胶体状,CMC使整个体系黏稠度增加。由图1b、e可知:秸杆和碱2个因素对于黏度影响均不大,碱在体系中的作用主要是为CMC水解创造稳定的碱性环境,有利于形成均一稳定的黏度体系。等高线图中只有CMC质量的坐标轴与图线近似垂直,其余2个因素近似平行。综上,CMC是影响抑尘剂黏度的主要因素,随着CMC的质量增加,黏度随之增加,呈近线性关系。

2.1.2 表面张力分析

对表面张力进行方差分析,P值>0.05,说明模型不显著,原因是CMC在此可作为表面活性剂[13],少量的CMC即可使体系表面张力大幅度降低,在同一温度水平下,CMC的水解程度差别不大,使得在测试范围内表面张力变化不大,保持在50 mN/m上下波动。

2.1.3 分散度分析

对分散度进行方差分析并建立影响抑尘剂黏度因素的回归模型可得出二次回归方程:

Y3=79.4+1.25 A+8.63B+7.38C+10AB+6AC-7.75BC-13.33A2-17.07B2-10.07C2

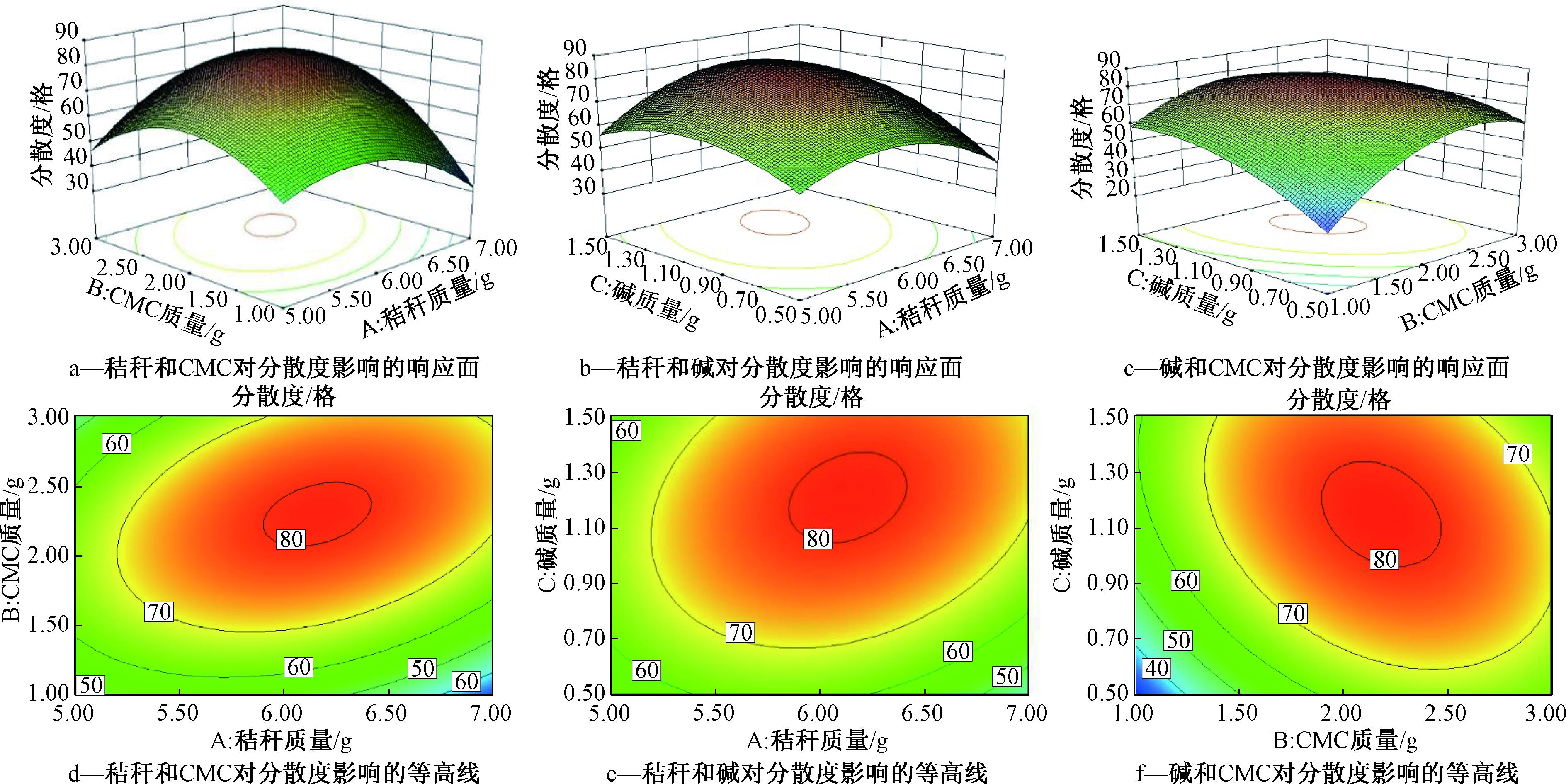

回归模型显著性水平P<0.01,表明该模型达到极显著水平,回归模型中,B、C、AB、A2、B2、C2对Y3的影响极其显著,交互作用AB影响显著,AC不显著,说明秸秆、CMC、碱3个因素对分散度的影响是复杂的,既有线性的影响,也有显著的平方影响。交互作用中,除AC交互影响显著性较差,其余影响也极其显著。

图1 各因素对黏度影响的响应面和等高线

Fig.1 Response surface and contour map of the influence of various factors on viscosity

图2为各因素对分散度影响的响应面分析。可以看出:秸秆、CMC、碱含量对分散度均有明显影响。在测试范围内,分散度随秸秆含量呈现出先增大后减小的趋势,这是由于秸秆含量较少时,体系中固体含量少液体含量多,喷洒时不易分散而成股喷出;秸秆含量较多时,喷洒容易堵塞。当秸秆含量为6 g左右,分散性最好。随着CMC的含量增加,抑尘剂黏稠度增大,秸秆的交联作用加强,抑尘剂喷洒均匀;但随着CMC含量继续增加,黏度过大导致喷洒困难。碱处理能使玉米秸秆中纤维素的形态结构发生变化,纤维素中的部分氢键被破坏,部分酯键发生皂化反应消失[14]。而碱含量过大会使CMC在碱性环境中黏度和稳定性降低。

图2 各因素对分散度影响的响应面和等高线

Fig.2 Response surface and contour map of the influence of various factors on dispersion

在实际喷洒过程中,黏度为250~350 mPa·s利于喷洒,同时具有明显的抑尘效果;表面张力越低越有利于抑尘剂对煤尘的润湿,分散度作为抑尘剂喷洒使用的绝对参数,分散度高则能保证抑尘剂喷洒均匀。根据以上要求,对抑尘剂最优配方进行预测,结果显示最佳配比为m(秸秆)∶m(CMC)∶m(碱)为6.55∶2.10∶1.50,此时黏度为349.9 mPa·s,表面张力为48.8 mN/m,分散度为77.1。

2.2 制备工艺优化分析

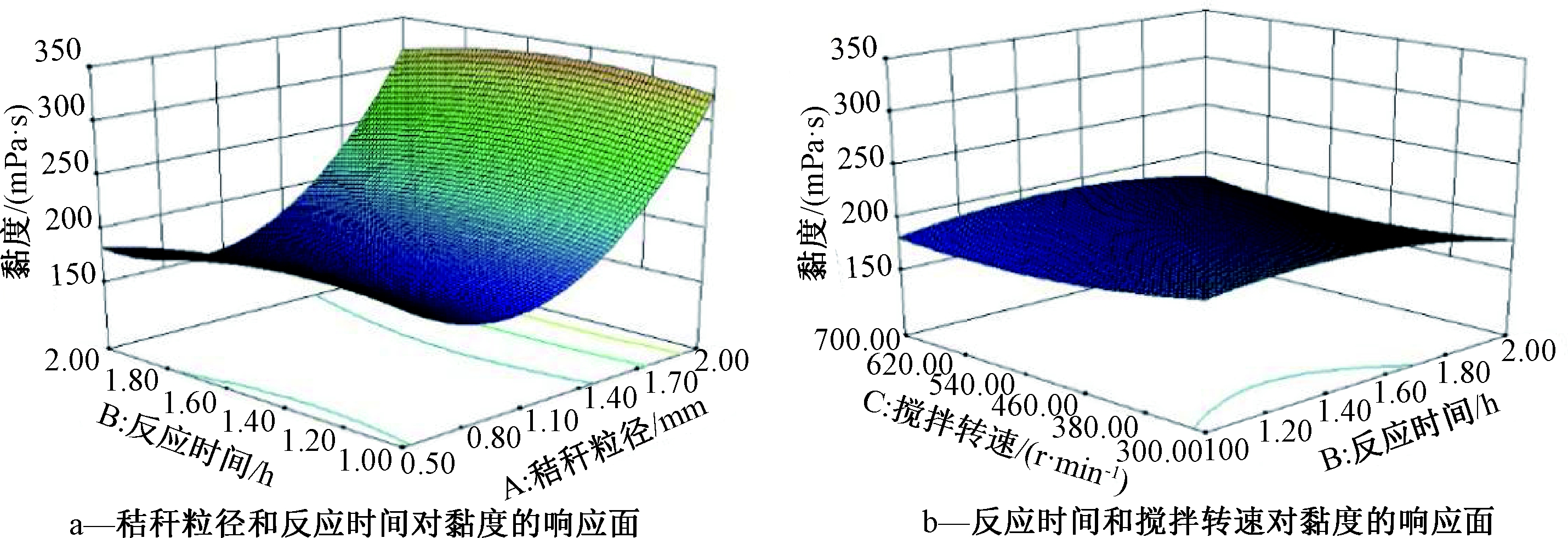

响应面优化工艺实验结果见表4及图3。

2.2.1 秸秆粒径影响分析

由图3可知:秸秆粒径在0.5~2 mm内,黏度随粒径增大呈先降低后升高的变化,主要是因为在粒径<1 mm时,CMC糊化均匀后,粉末状的秸秆在液体中分散性好,抑尘剂流动性强,黏度较低;随粒径增大,秸秆碎片使抑尘剂整体黏滞性增强,导致黏度增大。

表4 Box-Behnken实验设计方案及结果

Table 4 Design scheme and results of the combined Box-Behnken experiment

序号秸秆粒径/mm反应时间/h搅拌转速/(r·min-1)黏度/(mPa·s)1-10-1221.92000185.931-10323.64011181.35000182.76-101211.370-11182.48101335.69-110183.410000214.311000186.41201-1177.813110311.314-1-10210.215000187.1160-1-1196.31710-1363.6

图3 工艺优化响应面

Fig.3 Response surface diagram of process optimization

2.2.2 反应时间影响分析

在测试范围内,黏度随着制备时间延长先增高后降低,但变化不明显,原因是加入少量CMC在常温条件下可以快速溶解糊化,搅拌时间过长,搅拌桨剪切力使得CMC黏度降低。

2.2.3 搅拌转速影响分析

响应面结果分析,在烧杯小试中,搅拌转速对抑尘剂黏度影响不明显,在测试范围内保证粉料混合即可,在工业应用中需要根据制备量进行调整。

黏度范围设置在300~350 mPa·s,对工艺条件进行最优化预测,可以得出秸秆粒径、反应时间和搅拌转速的最佳参数,即秸秆粒径为1.90 mm,反应时间为1.57 h,转速为303.33 r/min,此时黏度为325.2 mPa·s。

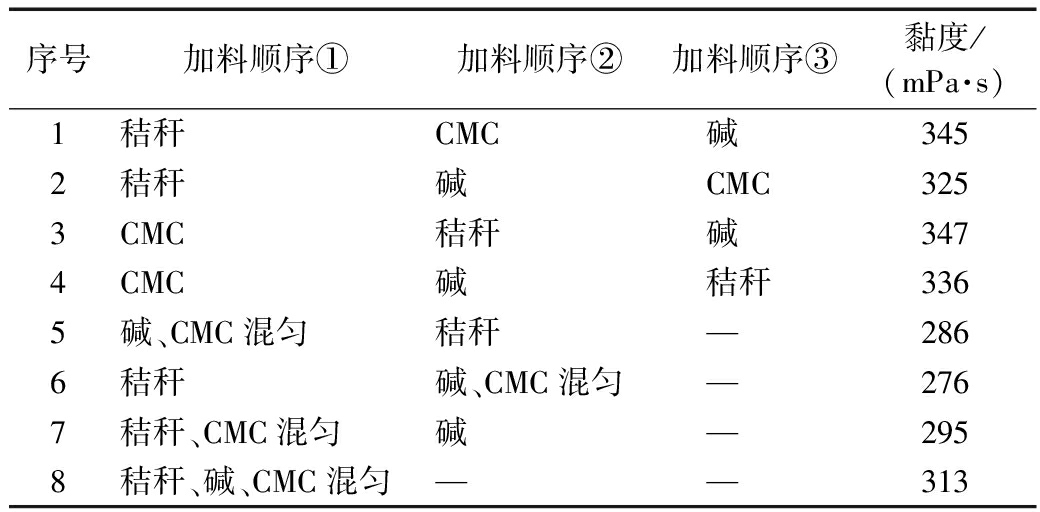

2.2.4 加料顺序影响分析

表5为加料顺序对黏度的影响。可知:当3种原料单独依次加入烧杯制备抑尘剂时,黏度变化不大;当碱与CMC混匀后再与秸秆依次加入时,黏度明显降低,因为碱与CMC混合后,二者遇水均发生快速吸水膨胀,被碱包围的CMC内部水解不均,导致出现小范围的CMC结块,内部的干粉未能有效促进体系黏度增大,所以降低明显;当秸秆与CMC混匀后与碱依次加入,黏度也较小;当三者混匀加入时,黏度适中。综上,当CMC与其他两者混合后一起加入时不利于CMC快速水解,导致黏度较低,因此该抑尘剂适合原料依次加入。

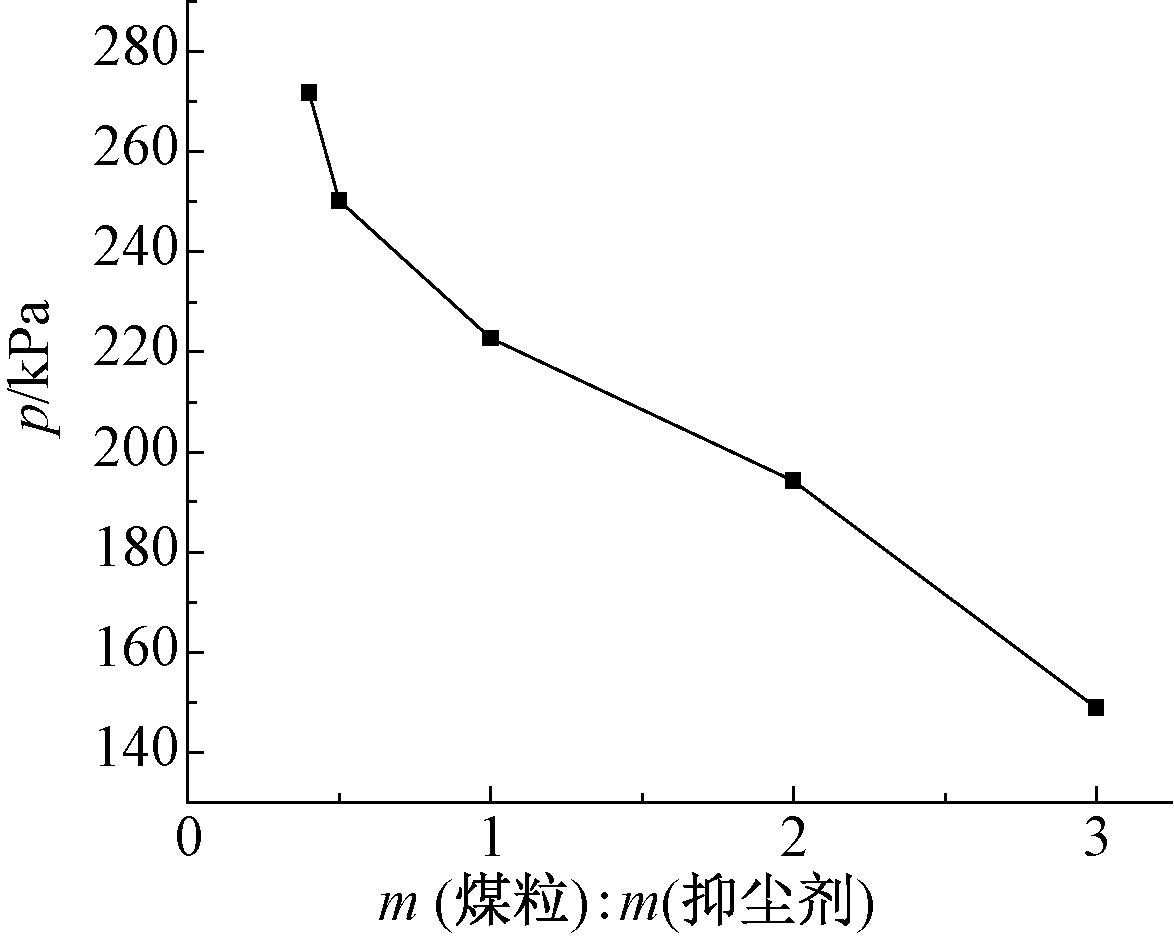

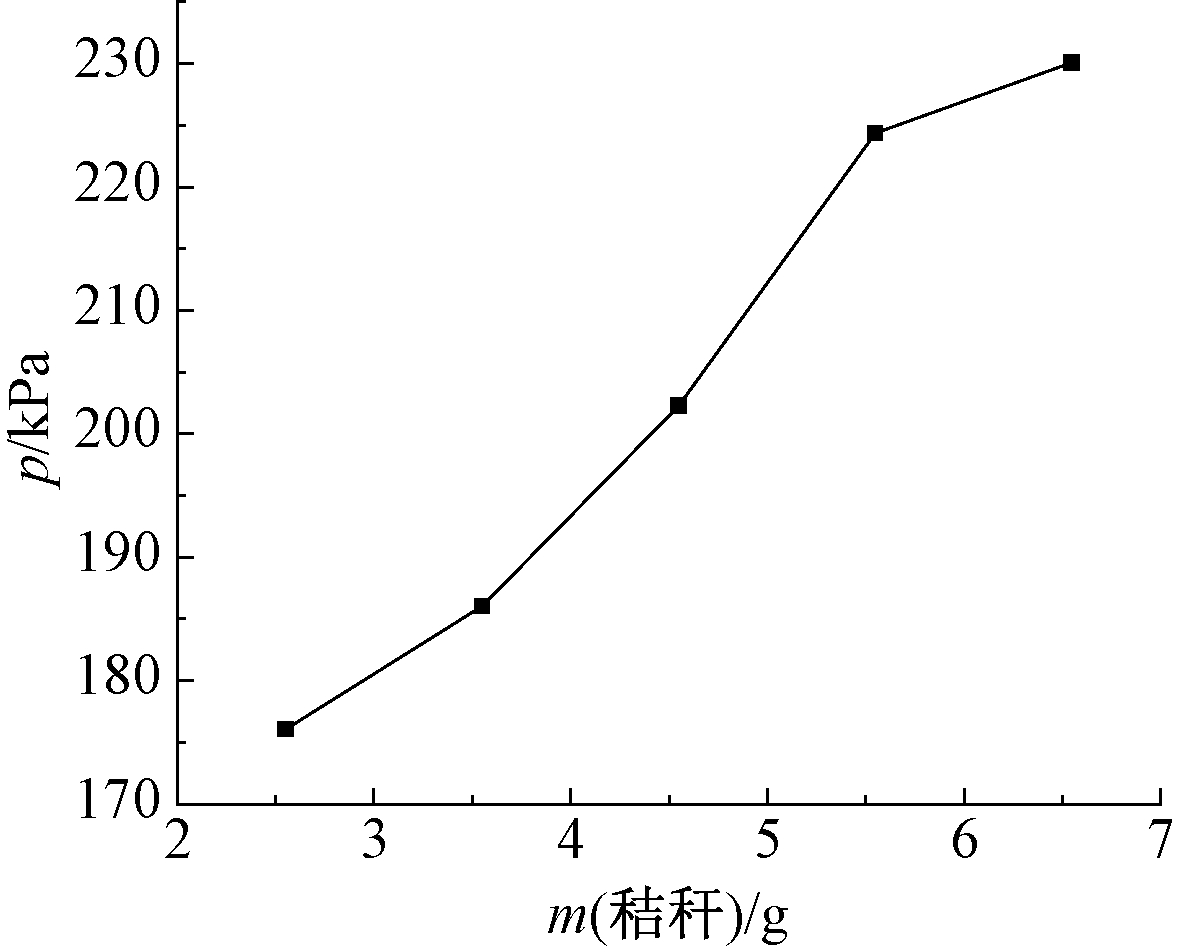

2.3 抑尘剂抗压性能测试分析

改变煤粒与抑尘剂质量比测试沙柱抗压强度,结果如图4所示。可知:随着抑尘剂质量占比增加,沙柱强度也随之增加,当m(抑尘剂)∶m(煤粒)为1∶1混合,抗压强度可达222.73 kPa,原因是抑尘剂与煤粒搅拌后,起到黏合剂的作用,促进了煤粒之间的黏合;当抑尘剂质量占比较低时,无法充分混合煤粒,所以强度较低;降低抑尘剂中秸秆质量,其余原料配比不变制备抑尘剂,沙柱抗压强度明显降低(见图5),当秸秆添加量降低至2.55 g时,抗压强度降至176.07 kPa,秸秆添加使抗压强度增大是因为其在沙柱内部起到骨架作用,强化了对沙柱的支撑。

表5 加料顺序测试

Table 5 Feeding sequence test

序号加料顺序①加料顺序②加料顺序③黏度/(mPa·s)1秸秆CMC碱3452秸秆碱CMC3253CMC秸秆碱3474CMC碱秸秆3365碱、CMC混匀秸秆—2866秸秆碱、CMC混匀—2767秸秆、CMC混匀碱—2958秸秆、碱、CMC混匀——313

图4 煤与秸秆质量比对抑尘剂抗压强度影响

Fig.4 Effect of mass ratio of coal and straw on compressive strength of the dust suppressant

图5 秸秆质量对抑尘剂抗压强度的影响

Fig.5 Effect of straw dosage on compressive strength of the dust suppressant

3 结 论

以工业应用为目标,以秸秆和CMC为主料,辅以少量工业碱,无其他化学成分添加,通过响应面法对配方和工艺条件进行优化,实现了抑尘剂在常温不加热条件下的现用现配,在此实验条件下得出以下结论:

1)通过响应面优化,预测抑尘剂最佳原料配比,即m(秸秆)∶m(CMC)∶m(碱)为6.55∶2.10∶1.50。

2)通过响应面法优化制备工艺,确定最优秸秆粒径为1.90 mm,最佳反应时间为1.57 h,最佳转速为300.33 r/min。

3)抑尘剂润湿性好,显著降低了液体和粉尘之间的表面张力,可达48.8 mN/m,相比于直接洒水抑尘的表面张力72.0 mN/m降低了32%,有利于抑尘剂更好地润湿粉尘,强化抑尘效果。

4)秸秆使抑尘剂抗压强度增大,起到支撑作用,按照配方与工艺制备的抑尘剂与煤粒进行质量比1∶1混合,抗压强度可达222.73 kPa,能够有效抵御外界破坏,保持抑尘效果。

[1] 詹志薇,谭志,林卫强,等.深圳市城市建筑工地扬尘污染综合防治对策研究[J].广东化工,2017,44(17):135-136.

[2] 薛亦峰,周震,黄玉虎,等.北京市建筑施工扬尘排放特征[J].环境科学,2017,38(6):2231-2237.

[3] 徐媛倩,姜楠,燕启社,等.郑州市裸露地面风蚀扬尘排放清单研究[J].环境污染与防治,2016,38(4):22-27.

[4] 王永慧,贾志超,蒋林天,等.甘蔗渣抑尘剂的微波聚合制备及性能表征[J].环境工程学报,2017,11(7):4202-4209.

[5] 张雷波,焦姣,赵雪艳,等.生态友好型抑尘剂的制备及性能[J].农业工程学报,2013,29(18):218-224.

[6] 尹静.降解性抑尘剂的研究[D].天津:天津理工大学,2013.

[7] 梁文俊,任思达,马贺,等.环境友好型煤尘抑制剂的制备[J].环境工程学报,2017,11(9):5091-5096.

[8] 肖红霞,郑义.复合型抑尘剂的制备研究[J].环境工程,2011,29(1):76-79.

[9] 杨静,谭允祯,王振华,等.煤尘表面特性及润湿机理的研究[J].煤炭学报,2007,32(7):737-740.

[10] 慕运动.响应面方法及其在食品工业中的应用[J].郑州工程学院学报,2001,22(3):91-94.

[11] 王惟帅,杨世琦.羧甲基纤维素钠制备及改性研究[J].合成纤维,2018,47(10):24-30.

[12] 吴淑茗,柯萍萍,黄俊祥,等.羧甲基纤维素钠的研究进展[J].化学工程与装备,2018(10):246-247.

[13] 曹亚,李惠林,徐僖.羧甲基纤维素系列高分子表面活性剂结构与表面活性的研究[J].油田化学,1997,14(3):257-260.

[14] 郑明霞,李来庆,郑明月,等.碱处理对玉米秸秆纤维素结构的影响[J].环境科学与技术,2012,35(6):27-31.