0 引 言

截至2016年,我国生活垃圾年清运量已达到2.04亿t,其中36.2%采用焚烧处理[1],年飞灰产量为565.52万~942.20万t[2]。生活垃圾焚烧飞灰富集了重金属、二噁英等污染物[3],在《危险废物污染防治技术政策》[4]中被列为“不宜用危险废物的通用方法进行管理和处理,而需特别注意的危险废物”。现行GB 16889—2008《生活垃圾填埋场污染控制标准》[5]规定生活垃圾焚烧飞灰经预处理后需满足相关要求,才能进入生活垃圾填埋场填埋处置。目前,生活垃圾焚烧飞灰的预处理技术主要有水泥固化[6]、化学药剂稳定化[7,8]、热处理[9]等。其中,水泥固化技术被美国环保局列为有毒有害废物的最佳处理技术[10]。

按照GB 16889—2008的要求,生活垃圾焚烧飞灰经预处理后进入卫生填埋场处置,需单独分区填埋。但由于设计、管理等原因,部分共处置填埋场未严格分区或单独设置渗滤液导排系统,使生活垃圾填埋过程中产生的渗滤液与飞灰预处理产物接触,溶出固化体内的重金属,加剧渗滤液的处理难度。此外,渗滤液中![]() 还会与飞灰固化体中Ca2+反应生成CaCO3沉淀[11-12],堵塞渗滤液导排系统[13],只能采取定期抽提的疏排方式导出渗滤液。

还会与飞灰固化体中Ca2+反应生成CaCO3沉淀[11-12],堵塞渗滤液导排系统[13],只能采取定期抽提的疏排方式导出渗滤液。

浸出实验主要用于评价废弃物中有害成分的释放潜力[14],浸出方法主要有标准毒性浸出法(toxicity characteristics leaching procedure,TCLP[15])、合成沉淀浸出法(synthetic precipitation leaching procedure,SPLP)[16]、HJ/T 299—2007《固体废物 浸出毒性浸出方法 硫酸硝酸法》[17]、HJ/T 300—2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》[18]等,但上述方法的浸出时间均不超过24 h,且浸出过程为一次性[19],这与飞灰固化体浸出环境及过程相差甚远。基于此,国内外学者采用半动态、动态浸出方法研究飞灰固化体的长期浸出行为[19-24]。

本文以pH值为5.5的醋酸-醋酸钠缓冲溶液模拟渗滤液,采用半动态实验方法研究渗滤液导排系统淤堵时飞灰固化体的长期浸出行为,采用动态实验方法研究渗滤液导排系统正常时飞灰固化体的长期浸出行为,旨在为生活垃圾填埋场安全共处置飞灰固化体提供参考。

1 实验部分

1.1 实验材料

物料:飞灰取自成都某大型生活垃圾焚烧发电厂;水泥类型为32.5R普通硅酸盐水泥。

试剂:分析纯冰醋酸、醋酸钠。

仪器:筛网(100目),电子天平(XB622,上海精科天美贸易有限公司),pH计(pH-220,杭州齐威仪器有限公司),电感耦合等离子体发射光谱仪(ICP-7400,赛默飞世尔科技),X射线衍射仪(D8ADVANCE,德国 BRUKER-AXS 有限公司),扫描电子显微镜(JSM-6510,日本电子公司)。

1.2 实验装置

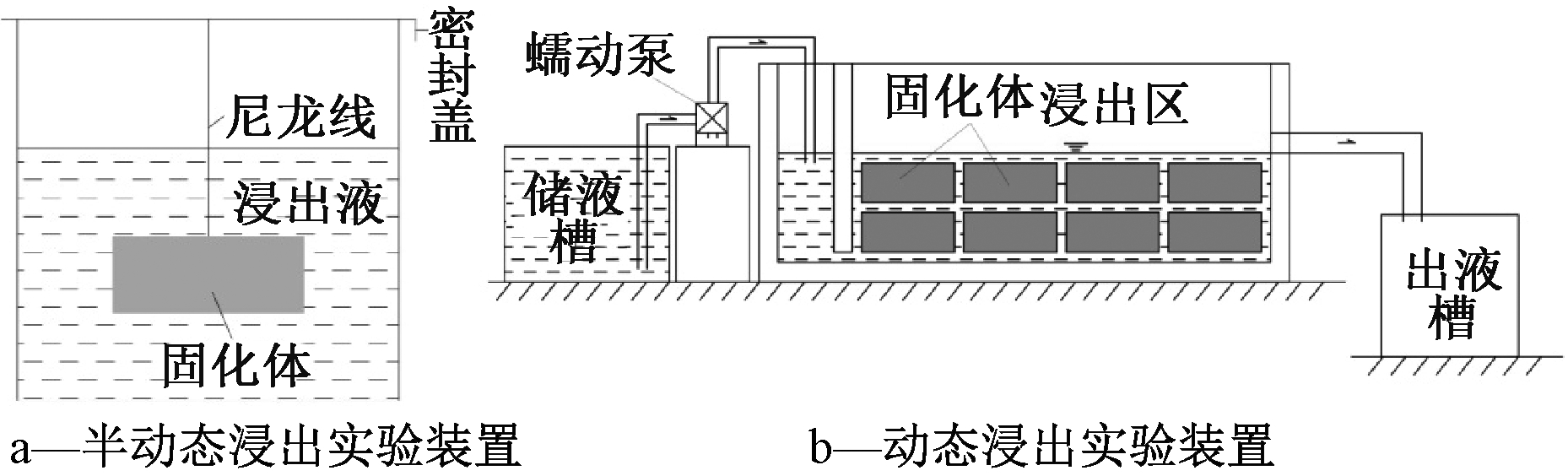

半动态浸出实验装置见图1a,装置内放置飞灰固化体1块。该装置主要由方形聚丙烯桶、密封盖构成,桶内放置浸提液,并确保飞灰固化体4周至少有20 mm浸提液。

动态浸出实验装置见图1b,其内放置飞灰固化体8块。该装置从左至右依次为储液槽、浸出区、出液槽。实验开始后,浸出区被快速添加浸提液至液面与出水口齐平,之后用蠕动泵控制流量。当蠕动泵开始补给浸提液时,出液槽中便会有浸出液流出。

图1 浸出试验装置

Fig.1 Settings of the leaching experiment

1.3 实验方案

1.3.1 飞灰浸出毒性测定

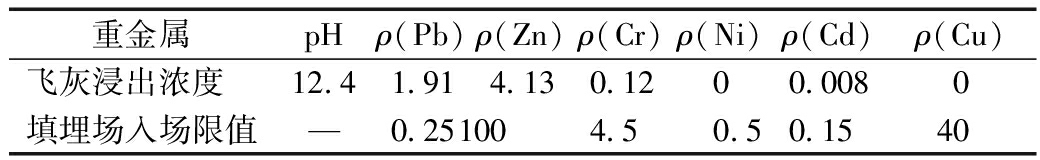

采用HJ/T 300—2007对飞灰进行毒性浸出,结果见表1。可知:浸出液呈强碱性且Pb的浸出浓度超过GB 16889—2008规定的入场限值,故飞灰需进行预处理达到相关要求后才能进入生活垃圾填埋场处置。

表1 生活垃圾焚烧飞灰浸出毒性结果

Table 1 Toxic extraction test results of fly ash from MSW incineration mg/L

重金属pHρ(Pb)ρ(Zn)ρ(Cr)ρ(Ni)ρ(Cd)ρ(Cu)飞灰浸出浓度12.41.914.130.1200.0080填埋场入场限值—0.251004.50.50.1540

1.3.2 飞灰固化预处理

将飞灰(过100目筛网)、水泥、去离子水按质量比1∶0.2∶0.6的比例加入塑料桶内,充分搅拌混合均匀后置入PVC模具中,经压实、表面平整后常温下放置,1 d后脱模并常温继续养护28 d,最终形成尺寸为0.1 m×0.1 m×0.04 m的飞灰固化体。

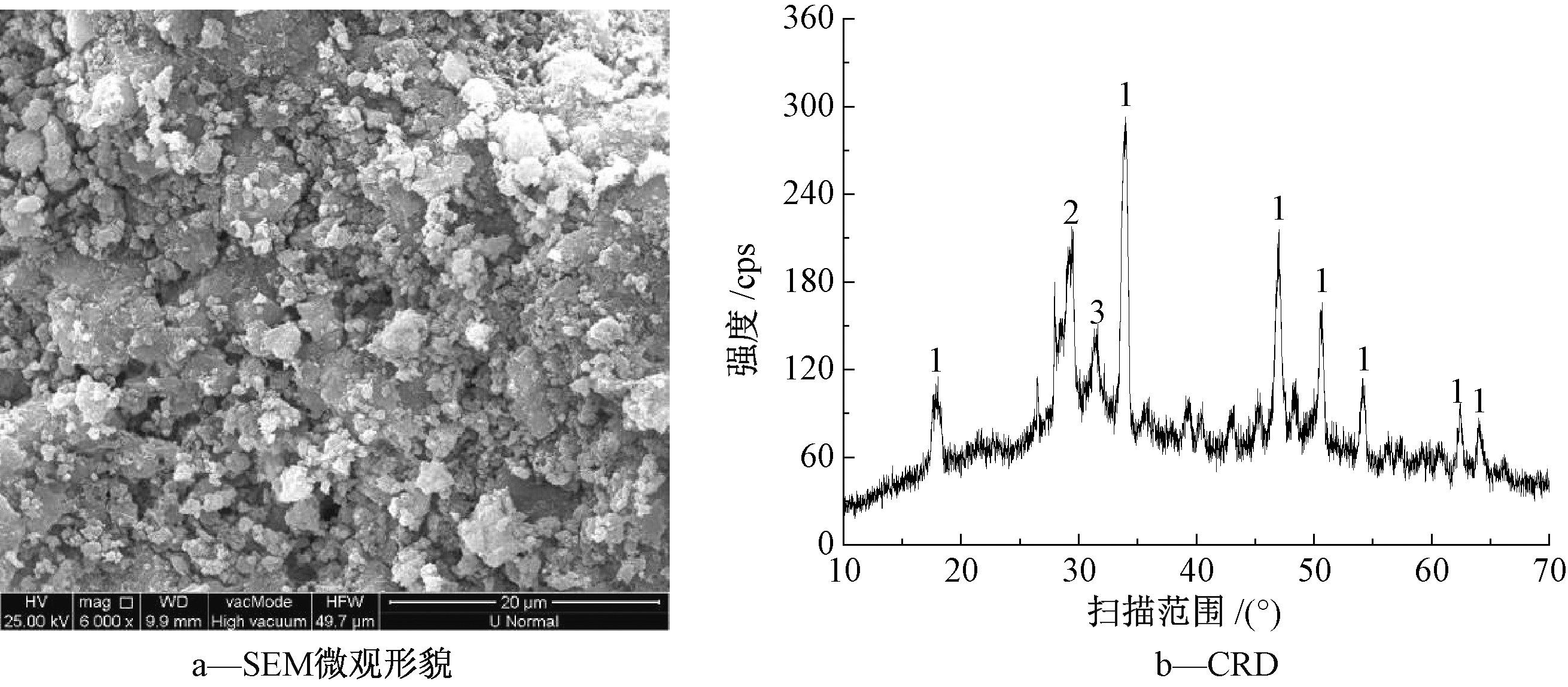

图2为固化体养护完成后的SEM形貌及XRD特征。可知:固化体微观表面凹凸不平,附着大量细小颗粒物质,晶体结构主要由Ca(OH)2、CaCO3和Ca3(SiO3OH)2·2H2O组成。

1.3.3 实验设计与分析

本实验采用pH为5.5的醋酸-醋酸钠缓冲溶液作为浸提液,实验周期为120 d。半动态浸出实验中设置液表比为15∶1(液固比8.35∶1),取样时间参考GB 7023—86《放射性废物固化体长期浸出实验》并适当调整;动态浸出实验设置8块固化体浸提液总补给量为4.15 L/d,即每块固化体补给量0.52 L/d,2种浸出方式下每块固化体最终所用浸提液量基本一致。半动态、动态浸出实验各时段浸提液用量见表2。

实验分析对象主要为液相及固相,其中液相分析指标为pH值及Pb、Zn、Cr、Cd质量浓度,固相主要分析固化体表面的矿物学特性,即其晶体结构及微观形貌。

根据浸出液重金属浓度分析结果,可分别按式(1)、式(2)计算半动态、动态浸出的单位浸出累积量:

1—Ca(OH)2; 2—CaCO3; 3—Ca3(SiO3OH)2·2H2O。

图2 固化体形貌及XRD结构特征

Fig.2 Morphology and XRD characteristics of the solidified body

表2 每块固化体浸提液累积添加量

Table 2 Cumulative addition of extract solutions for single solidified body

项目时间/d0.3313711152128426090120半动态浸出时间间隔/d0.330.6724446714183030浸提液累积用量/L5.4010.8016.2021.6027.0032.4037.8043.2048.6054.0059.4064.80动态浸出浸提液累积用量/L0.17 0.52 1.56 3.63 5.71 7.79 10.90 14.53 21.80 31.14 46.71 62.28

注:半动态浸出时间为浸提液更换时间;动态浸出时间为实验时长。

![]()

(1)

(2)

式中:M为单位质量固化体重金属的浸出量,mg/kg;ti为取样时间,d;Ci为第i次取样重金属浓度,mg/L;n为取样次数;R为液表比,0.15 m;S为固化体表面积,0.036 m2;q为动态浸出装置内每块固化体浸提液补给量,0.52 L/d;ρ为固化体密度,实测为1292.5 kg/m3;V为每块飞灰固化体体积,0.0004 m3。

2 结果与讨论

2.1 浸出液中pH的变化规律

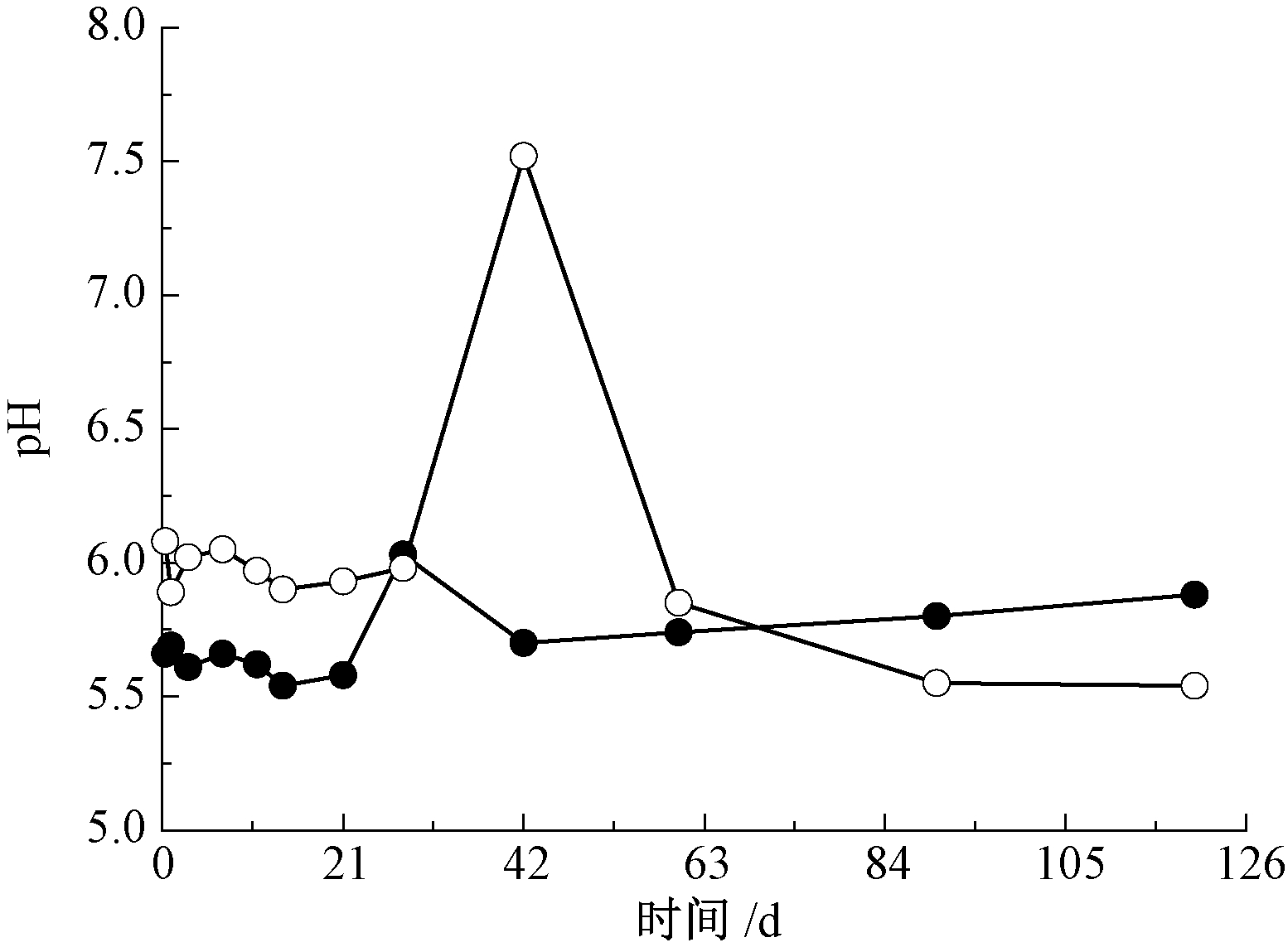

图3为半动态(1号)、动态(2号)实验浸出液pH值的变化曲线。由图2b飞灰固化体的XRD图可知:飞灰固化体中含有大量的Ca(OH)2、CaCO3等碱性物质,这些碱性物质释放到浸提液中会导致pH值上升(式(3))[24],因此,实验初期1号、2号实验浸出液的pH值均>5.5。同时,醋酸-醋酸钠浸提液具有较好的缓冲能力(式(4)),故浸出液pH值的变化不大,但总体上因1号试验液固比远大于2号(表2),以致1号实验浸出液pH值小于2号[25]。

![]() —1号;

—1号; ![]() —2号。

—2号。

图3 浸出液pH随浸出时间变化规律

Fig.3 Variation of lixivium pH with time

酸中和反应:

Ca(OH)2+2H+=Ca2++2H2O

CaCO3+2H+=Ca2++CO2↑+H2O

(3)

缓冲平衡体系:

CH3COOH  CH3COO-+H+

CH3COO-+H+

CH3COONa+H2O  CH3COOH+NaOH

CH3COOH+NaOH

(4)

实验中期,1号、2号固化体在15,28 d时开裂,使固液两相接触面积增加,固化体内碱性物质大量浸出导致pH值分别于21,28 d升高;至固化体完全破碎,浸出液pH值达到峰值。

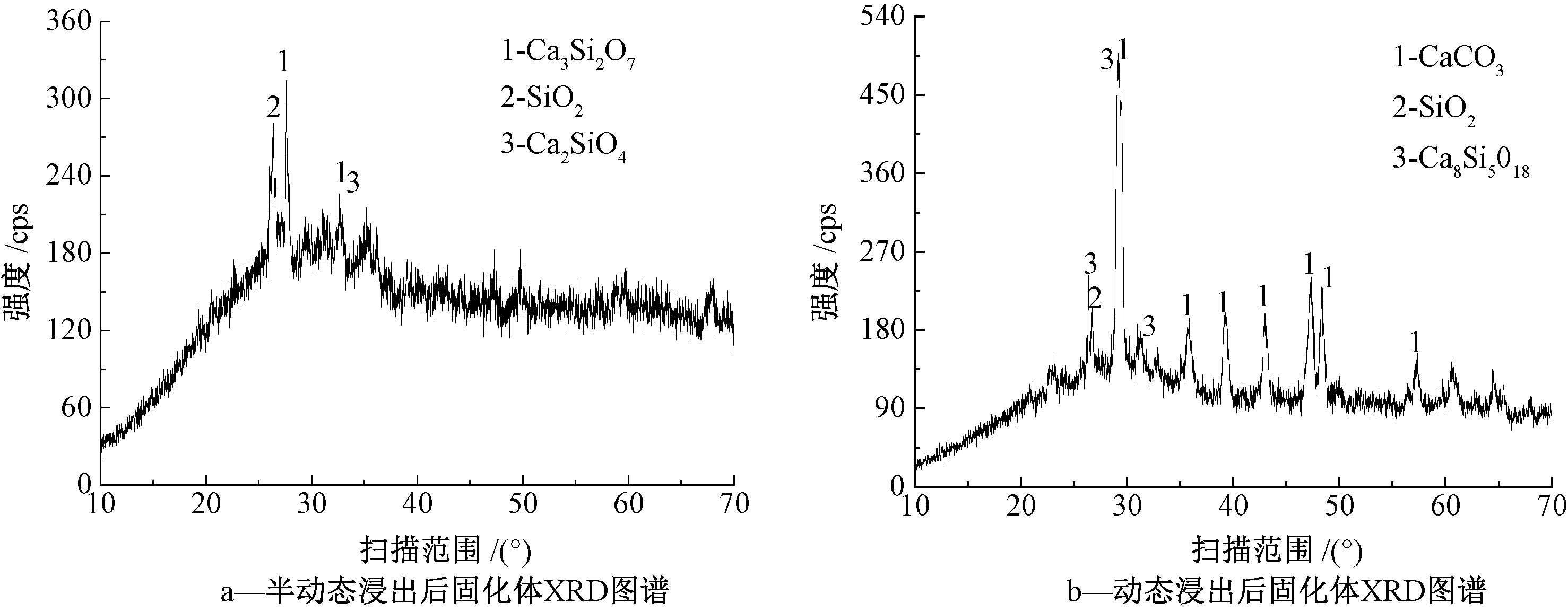

实验后期,可溶碱性物质已大量溶出。1号固化体表面形成一层以不溶于弱酸的Ca3Si2O7、SiO2、Ca2SiO4为主的片状白色结晶(图4a),阻碍碱性物质溶出[26],此期间pH值总体趋稳。2号固化体表面形成粒径较大的由可溶CaCO3、不可溶SiO2形成的白色结晶物质(图4b),使得此期间pH值缓慢下降并逐渐趋于稳定。

图4 浸出过程固化体XRD变化

Fig.4 XRD change of solidified body in leaching

2.2 飞灰固化体重金属的浸出特性

2.2.1 浸出浓度随时间变化规律

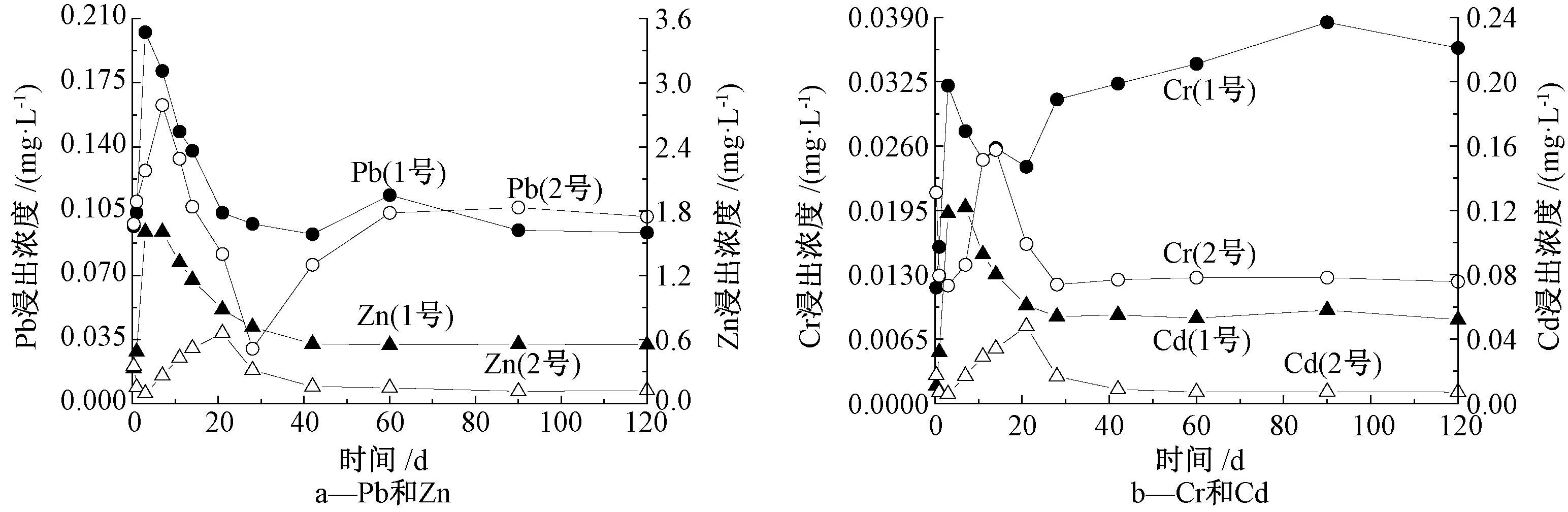

图5为半动态(1号)、动态(2号)实验浸出液Pb、Zn、Cr、Cd浓度变化曲线。

实验初期,1号、2号浸出液中Pb、Zn、Cr、Cd浓度的变化规律大致相同,呈先上升后下降的趋势。主要原因是实验初期的酸性环境使重金属易形成可溶性氧化物,有利于固化体中重金属的溶出[19],但随着时间的延续,溶液的pH值开始升高,且固化体表面的可溶物质逐渐减少,此时重金属浸出由表面向内部转化,溶质扩散路径变长,而水泥制品中重金属的浸出主要受扩散控制[27],浸出液中重金属浓度开始降低。

图5 固化体重金属浸出浓度

Fig.5 Heavy metals concentration of solidified body in semi-dynamic and dynamic tests

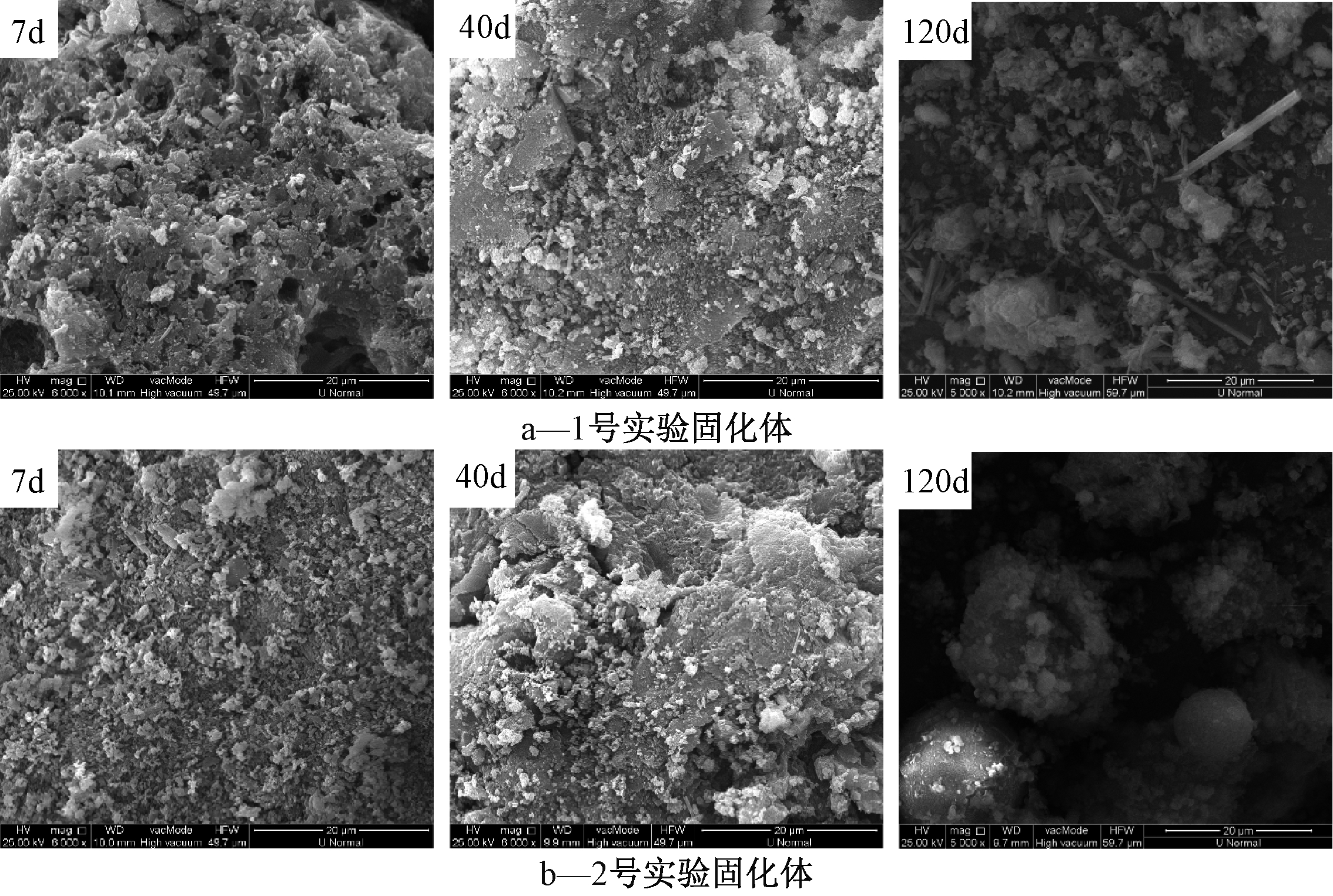

实验中期,1号、2号固化体分别于15,28 d开裂。固化体的开裂增大了固液两相的接触面积,理论上有利于固化体中碱性物质、重金属和氯化物等的溶出,但实际上除2号浸出液中Pb浓度从28 d开始出现上升趋势外,其余重金属浓度却一直随时间呈平稳或降低趋势。究其原因,从图6中40 d左右的SEM图片可以看出,可能是因为固化体表面形成的片状结晶物质阻碍了重金属浸出。

实验后期,固化体均已完全破碎,1号、2号浸出液的pH值也基本稳定。图6显示:至120 d时,固化体表面沉积了不规则颗粒晶体物质,且2号晶体尺寸比1号大。结合XRD图谱(图4),1号、2号表面的这些晶体物质主要由Ca3Si2O7、SiO2、Ca2SiO4和CaCO3、SiO2、Ca8Si5O18构成,对固化体形成物理包裹,抑制了固化体内重金属的浸出[28],当浸出过程达到动态平衡时,重金属浸出浓度趋稳。

总体上,半动态实验Pb、Zn、Cr、Cd的浸出浓度均高于动态实验,采用半动态试验更有利于重金属的浸出。因此,在实际操作过程中,应尽量避免飞灰填埋区渗滤液导排系统堵塞。

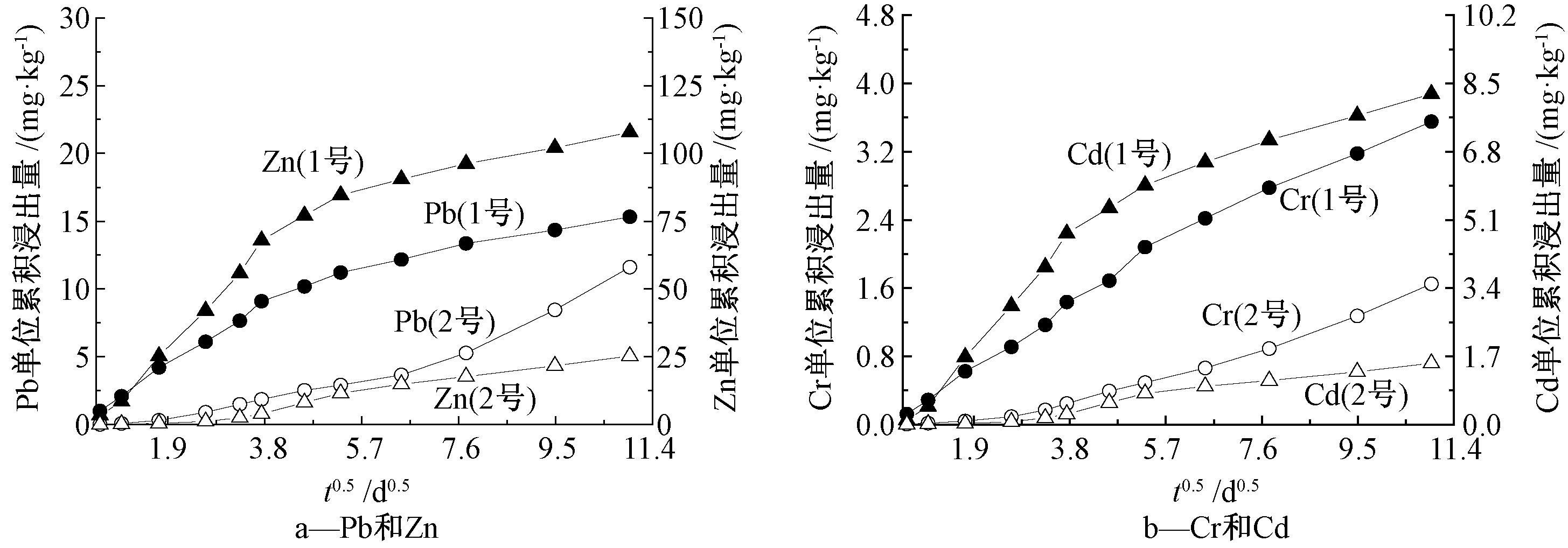

2.2.2 浸出机理

重金属浸出过程可能受化学反应、扩散控制[29]。若浸出过程受扩散控制,根据式(1)、式(2)计算的重金属单位累积浸出量应符合Fick扩散第二定律的一维扩散模型[27]:

(5)

图6 浸出过程固化体SEM图片

Fig.6 SEM images of solidified body during the leaching process

式中:C0为固化体中重金属的最大释放量,mg/kg;Dobs为扩散系数,m2/d;t为实验运行时间,d。

图7为Pb、Zn、Cr、Cd的单位累积浸出量M与t0.5的关系。可知:在固化体开裂-破碎前后,曲线可能发生变化,但总体具有线性关系,反映出Pb、Zn、Cr、Cd浸出过程符合Fick扩散第二定律,浸出主要受扩散控制。同时,1号浸出量M和扩散系数Dobs明显高于2号,表明半动态浸出方式有利于溶质扩散。

图7 单位浸出累积量随时间变化

Fig.7 Variation of unit leaching accumulation with time

3 结论与建议

1)实验过程中,固化体于15~28d开裂使浸出液pH值升高,而醋酸-醋酸钠溶液的缓冲作用使其波动较小,两者联合影响浸出液pH值。总体上,半动态浸出的pH值低于动态浸出。

2)动态和半动态浸出均受扩散控制,固化体的物理形态、微观结构影响重金属扩散浸出速率。半动态浸出的重金属浓度和总量更高,表明半动态浸出方式更有利于重金属浸出。

3)在飞灰固化体填埋处置时,应避免填埋区渗滤液导排系统堵塞;同时,应关注填埋场中飞灰固化体长期浸出所产生的环境影响。

[1] 中华人民共和国国家统计局. 中国统计年鉴[M]. 北京:中国统计出版社, 2017, 247.

[2] 林涛, 谢巧玲,陈福明,等. 基于重金属提取的垃圾焚烧飞灰无害化处理[J]. 环境工程学报, 2018, 12(9): 2642-2649.

[3] 李新颖. 城市生活垃圾焚烧飞灰固化稳定化机制及活性矿物水化产物表征[D]. 上海: 东华大学, 2015.

[4] 环境保护部. 危险废物污染防治技术政策:环发[2001]199号[Z]. 2001-12-17.

[5] 环境保护部. 生活垃圾填埋场污染控制标准:GB 16889—2008[S]. 北京: 中国环境科学出版社, 2008.

[6] Lin K L. The influence of municipal solid waste incinerator fly ash slag blended in cement pastes[J]. Cement & Concrete Research, 2005, 35(5): 979-986.

[7] Zhang F, Wang F H, Hao H T, et al. Research on solidification and stability of heavy metals in municipal solid waste incineration fly ash by using SGA[J]. Chinese Journal of Environmental Engineering, 2014, 8(2): 709-715.

[8] Zhao Y C, Song L J, Li G J. Chemical stabilization of MSW incinerator fly ashes[J]. Journal of Hazardous Materials, 2002, 95(1/2): 47-63.

[9] Wang Q, Yan J H, Chi Y, et al. Application of thermal plasma to vitrify fly ash from municipal solid waste incinerators[J]. Chemosphere, 2010, 78(5): 626-630.

[10] 靳美娟. 城市生活垃圾焚烧飞灰水泥固化技术研究[J]. 环境工程学报, 2016,10(6): 3235-3241.

[11] Cardoso A J, Levine A D, Nayak B S, et al. Lysimeter comparison of the role of waste characteristics in the formation of mineral deposits in leachate drainage systems[J]. Waste Management & Research: the Journal of the International Solid Wastes and Public Cleansing Association ISWA, 2006, 24(6): 560-572.

[12] 刘建国, 刘意立. 我国生活垃圾填埋场渗滤液积累成因及控制对策[J]. 环境保护, 2017,45(20): 24-27.

[13] 罗小勇, 王艳明,龚习炜,等. 垃圾焚烧固化稳定化飞灰填埋处置面临的问题与对策[J]. 环境工程学报, 2018, 12(10): 2717-2724.

[14] 魏芳, 钱秋兰, 唐景春. 不同浸出条件下水泥中重金属释放特性的研究[J]. 安全与环境工程, 2014, 21(2): 85-89.

[15] Agency U E P. Toxicity characteristics leaching procedure: SW-846 Test Method 1311 (TCLP) 1992.

[16] Agency U E P. Synthetic precipitation leaching procedure SW-846. Test Method 1312 (SPLP) 1992.

[17] 国家环境保护总局. 固体废物 浸出毒性浸出方法 硫酸硝酸法:HJ/T 299—2007[S]. 北京: 中国环境科学出版社, 2007.

[18] 国家环境保护总局. 固体废物 浸出毒性浸出方法 醋酸缓冲溶液法:HJ/T 300—2007[S]. 北京: 中国环境科学出版社, 2007.

[19] 李波, 王君, 杨学权,等. 不同pH值浸取液对重金属长期浸出行为的影响[J]. 中国水泥, 2010(5): 60-64.

[20] Muberra, Glasser F P. Long-term leaching mechanisms of Portland cement-stabilized municipal solid waste fly ash in carbonated water[J]. Cement & Concrete Research, 1999, 29(2): 179-186.

[21] Hillier S R, Sangha C M, Plunkett B A, et al. Long-term leaching of toxic trace metals from Portland cement concrete[J]. Cement & Concrete Research, 1999, 29(4): 515-521.

[22] 何品晶, 吴长淋, 章骅. 生活垃圾焚烧飞灰及其稳定化产物的长期浸出行为[J]. 环境化学, 2008, 27(6): 786-790.

[23] Jiri H, Thomas A, Christensen T H. Long-term leaching from MSWI air-pollution-control residues: leaching characterization and modeling[J]. Journal of Hazardous Materials, 2009, 162(1): 80-91.

[24] 刘建,何亮,骆成杰,等. 生活垃圾焚烧飞灰固化体重金属动态浸出规律[J]. 中国环境科学, 2019, 39(3): 1087-1093.

[25] 范新秀, 郝志鹏, 王华伟,等. pH和液固比对稳定化飞灰Pb浸出的影响[J]. 环境工程, 2018,239(5): 161-164.

[26] Takayuki S, Kentaro M, Masashi S et al. Mechanisms for the aging-induced reduction of lead solubility in scrubber residues from municipal solid waste combustion[J]. Waste Management & Research the Journal of the International Solid Wastes and Public Cleansing Association ISWA, 2002, 20(1): 90-98.

[27] 赵新建, 吴和平, 江敏芳.基于生态水泥的再生混凝土中重金属浸出动力学研究[J]. 环境污染与防治, 2013, 35(2): 62-66.

[28] 尚宁, 王海洋, 吴华南. 垃圾焚烧飞灰水泥固化体的抗压强度和浸出性研究[J]. 环境工程学报, 2016, 10(6): 3207-3214.

[29] 沈慧庭, 张延军, 林乡伟. 氧化锰矿泥湿法浸出试验研究[J]. 金属矿山, 2008(6): 56-61,66.