0 引 言

重金属污染已严重危害环境及人类生活,土壤中常见的重金属有Zn、Pb、Cr等[1-3]。对于重金属Zn而言,当饮用水Zn浓度达到10~20 mg/L时,会使人体致癌[4];当Zn2+进入土壤时,Zn2+会在地下复杂环境中富集并迁移[5],对环境和人体造成严重的危害。S/S法(稳定/固化法,stabilization/solidification method)修复污染土壤具有低成本且高效的特点[6-12],可预防对环境和人体的二次污染,故利用S/S法评价土体中锌离子的固化效果具有良好效果。

Shear等[13]和Horpibulsuk等[14]对土体孔隙进行了详细分类;Zou等[15]结合多孔骨料结构的不同孔结构的吸水率对试件内部固化率的效果进行了讨论;韩超等[16]发现,在水泥等固化材料作用下,由颗粒聚集形成的多种大孔隙逐渐发展成新颗粒间孔隙;张亭亭等[17]对铅污染土进行试验,随着铅含量增加,试样孔隙减少,土颗粒变得团聚和密实;杜延军等[18]研究认为,低浓度Zn2+试样孔隙变化不大,孔隙直径主要在0.1~1 μm;浓度较高时孔隙直径在1~10 μm的数量增加。重金属污染土的水化产物的研究较多,本文将针对Zn2+污染土固化率与孔隙率进行研究。

本文采用压汞试验和XRD等方法通过调整孔隙分布提高污染土固化率。

1 试验部分

1.1 试验材料

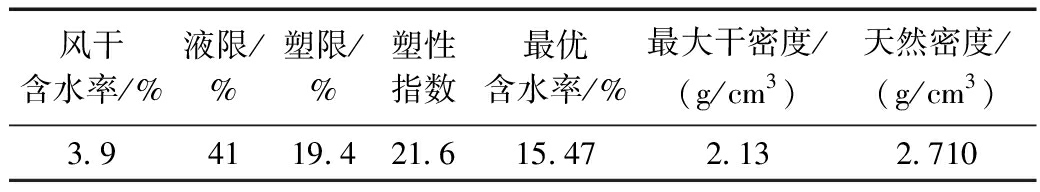

试验土样为内蒙古呼和浩特市武川县未受污染的地表裸露红黏土,土样土质整体较为致密,呈现砖红色到棕红色,物理参数指标见表1。采用BT-2002型激光粒度分布仪对红黏土样的颗粒组成进行测定,颗粒分析结果如表2所示。

表1 红黏土物理参数指标

Table 1 Physical parameters of red clay

风干含水率/%液限/%塑限/%塑性指数最优含水率/%最大干密度/(g/cm3)天然密度/(g/cm3)3.94119.421.615.472.132.710

表2 红黏土粒径测定结果

Table 2 Test results of soil particles size

粒径/mm<0.0050.005~0.010.01~0.050.05~0.0750.075~0.25质量分数5.31%18.23%57.22%10.62%8.62%

1.2 试验方法

1.2.1 试样制备

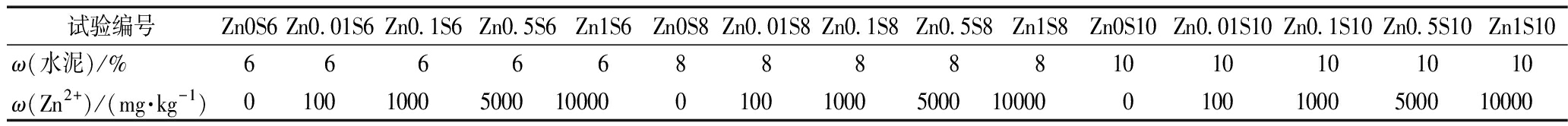

首先,将试验用红黏土土样自然风干,碾碎并过2.36 mm筛备用;其次,根据重金属在自然界的背景值、毒性程度及溶解度等因素,将干土和溶液混合配制锌污染红黏土,设计Zn2+在干土中含量分别为100,1000,5000,10000 mg/kg,即0.01%(Zn0.01)、0.1%(Zn0.1)、0.5%(Zn0.5)、1%(Zn1)。试验设计水泥土中水泥掺量分别为干土质量的6%(S6)、8%(S8)、10%(S10),固化试验方案见表3。

表3 锌污染土固化试验方案

Table 3 Experimental program of solidification of Zn-contaminated soil

试验编号Zn0S6Zn0.01S6Zn0.1S6Zn0.5S6Zn1S6Zn0S8Zn0.01S8Zn0.1S8Zn0.5S8Zn1S8Zn0S10Zn0.01S10Zn0.1S10Zn0.5S10Zn1S10ω(水泥)/%66666888881010101010ω(Zn2+)/(mg·kg-1)010010005000100000100100050001000001001000500010000

注:如Zn0S6表示Zn浓度为0%,水泥掺量为6%。

1.2.2 毒物浸出试验

利用美国环境保护署毒性浸出程序(TCLP)检测重金属的固化效果;采用HJ/T 300—2007《固体废物 浸出毒性浸出方法 醋酸缓冲溶液法》对锌污染红黏土水泥固化物进行毒性浸出特性的测试。过程如下:将试块磨碎过2 mm筛,取包含10 g干固体的样品放入锥形瓶中,倒入200 mL浸提剂(按液固比为20∶1(L/kg)计算出所需浸提剂的体积),放入水平振荡仪以最高速振荡20 h。用压力过滤器和0.45 μm滤膜对样品过滤,取20 mL过滤后样品作为试验浸出液。将浸出液用硝酸酸化后,使用德国ZEEnit 700P原子分光光度计测试浸出Zn2+浓度。

1.2.3 微观试验

对7,28,60 d 3个龄期试块取样烘干12 h,使用压汞仪(Autopore 9500,美国)测量试块的孔隙率及孔隙分布,研究孔隙对水泥固化锌红黏土固化物稳定性影响规律。对不同龄期Zn0.1S10的试块利用X射线衍射仪(Rigaku,Ultima Ⅳ型,日本)取样,采用XRD试验分析各阶段锌污染红黏土固化物的化学生成物。

2 结果与讨论

2.1 毒物浸出结果分析

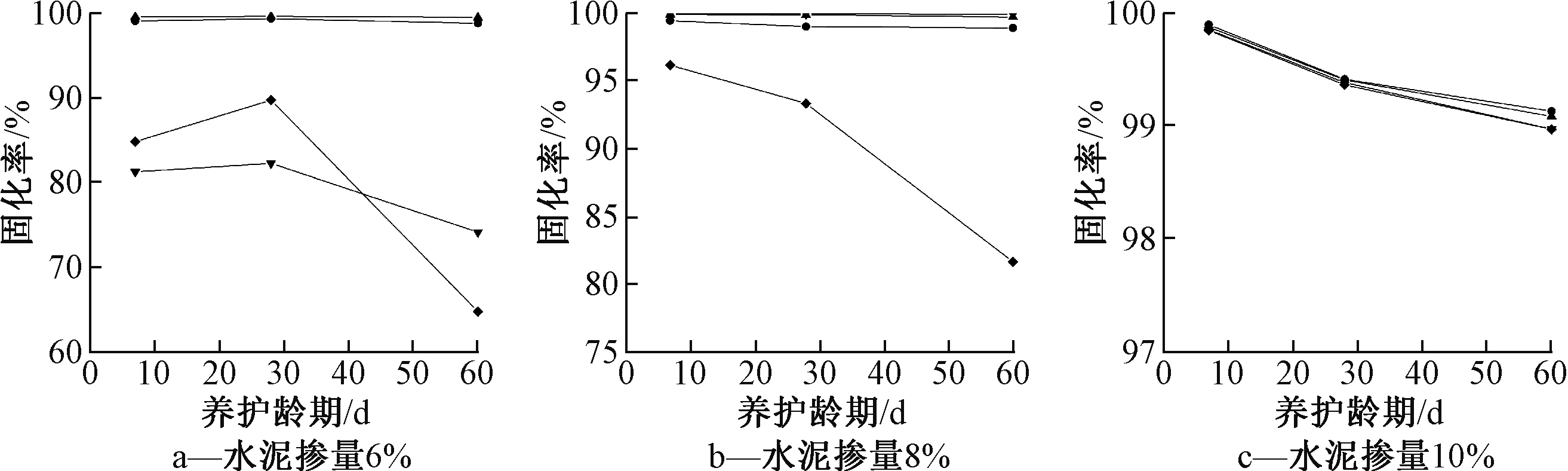

图1为7,28,60 d 3个养护龄期锌浸出量与污染物浓度的关系。

为便于比较和分析,将所有浸出量对应的总锌质量放大至同一质量500 mg,故图中的浸出量都是成一定比例放大后的数值。分析发现,随着水泥掺量的增加,水泥对污染土的固化程度提高。在水泥掺量为6%时,固化剂水泥对比(Zn2+)<0.1%固化效果较好,固化率可达到98%以上;但对于(Zn2+)>0.1%的污染土,固化率呈现明显下降趋势,说明水泥掺量为6%时对Zn0.1固化效果达到极限。当水泥掺量提高到8%时,固化效果只对Zn1的试件不理想,且随着龄期的增长而降低,而小于该浓度的试件的固化效果均良好,均维持在97%以上;水泥掺量为8%时,对Zn0.5的污染土固化效果较好,两者反应充分。当水泥掺量达到10%时,整体固化效果得到极大改善,固化率基本均维持在99%以上,接近理想固化效果。这表明随着水泥掺量的增加,水泥对高浓度Zn2+固化效果也随之提高。

![]() —Zn0.01;

—Zn0.01; ![]() —Zn0.1;

—Zn0.1; ![]() —Zn0.5;

—Zn0.5; ![]() —Zn1。

—Zn1。

图1 锌污染红黏土固化养护龄期与固化率关系

Fig.1 The relationship between curing duration and solidifying rate with different cement contents

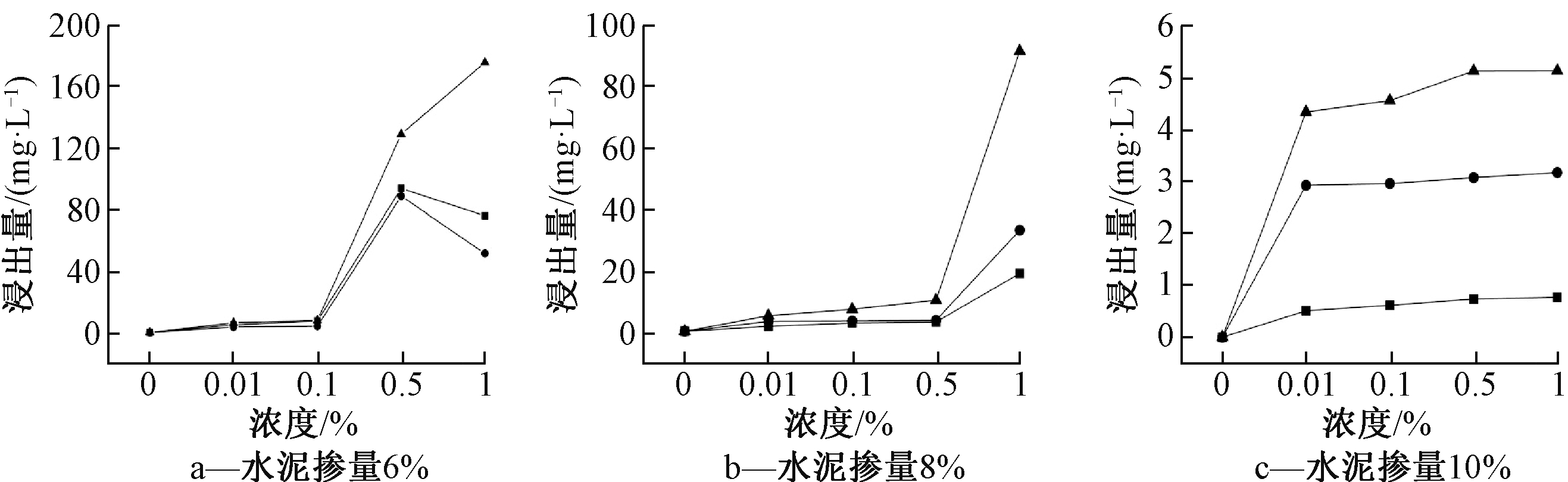

由于总锌浸出质量不统一,故放大相应倍数后进行统一整理比较。图2为固化锌污染红黏土污染物浓度与浸出量关系。可知:不同水泥掺量下Zn2+在养护期60 d的浸出量为最大,随着水泥掺量增大不同龄期下浸出量不同,水泥掺量6%时28 d浸出量最少,8%和10%时7 d浸出量最少,这说明随着养护龄期可对固化污染土的效果起促进作用且随着龄期增长可良好固化高质量分数的锌污染土。当水泥掺量为6%时,固化物的锌浸出量最大,当Zn2+浓度提升至0.5%及以上时,固化物的锌浸出量显著提高,固化率严重下降,最低可降至64.81%,表明低龄期下固化Zn0.1效果达到最佳;当水泥掺量提升至8%时,固化效果明显改善,随污染物浓度提升,养护龄期为28,60 d的固化物的锌浸出量增大较明显,而7 d的固化效果可达99%,说明标准养护龄期下固化Zn0.5达到最佳;当水泥掺量达到10%时,7 d的锌浸出量<28 d和60 d,且浸出量均<5 mg/L,固化率为98.9%~99.9%,固化效果得到极大改善,表明长期条件下固化体Zn2+的固化率和质量分数均满足要求。

![]() —7 d;

—7 d; ![]() —28 d;

—28 d; ![]() —60 d。

—60 d。

图2 固化锌污染红黏土污染物浓度与浸出量关系

Fig.2 The relationship between Zn concentration and leaching amount with different cement contents

2.2 孔隙分析

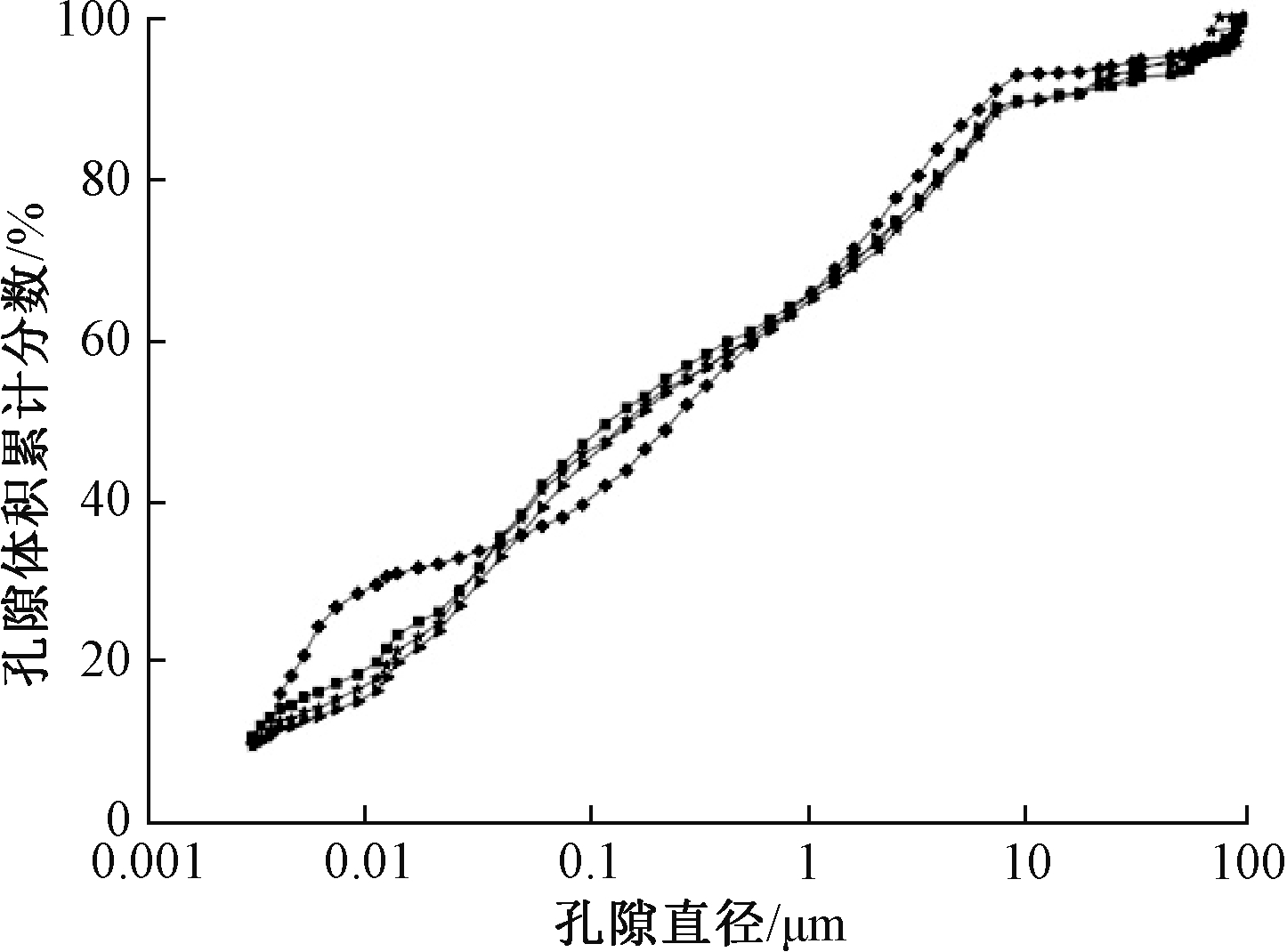

根据压汞试验压力与进汞量关系,可得到在水泥掺量为10%,养护龄期为28 d,4种Zn2+浓度下试样的孔隙体积累计百分含量曲线(图3)。

由图3可知:孔隙体积累计百分含量曲线呈现先剧烈上升后平缓上升的趋势。图中,除Zn2+浓度为1%的试样孔径曲线在0.005~0.070 μm时出现明显上升,随后在0.070~0.840 μm孔隙出现缓慢上升外,其余3个浓度曲线变化趋势非常接近,基本呈线性上升趋势。另外,孔隙分布在0.005 μm左右时的进汞量接近9%,表明未检测到的微小孔体积占9%左右。

![]() —Zn0.01;

—Zn0.01; ![]() —Zn0.1;

—Zn0.1; ![]() —Zn0.5;

—Zn0.5; ![]() —Zn1。

—Zn1。

图3 10%水泥掺量28 d试样孔隙体积累计百分含量曲线

Fig.3 Cumulative pore volume percentage versus pore diameter of sample with 10% cement curing for 28 d

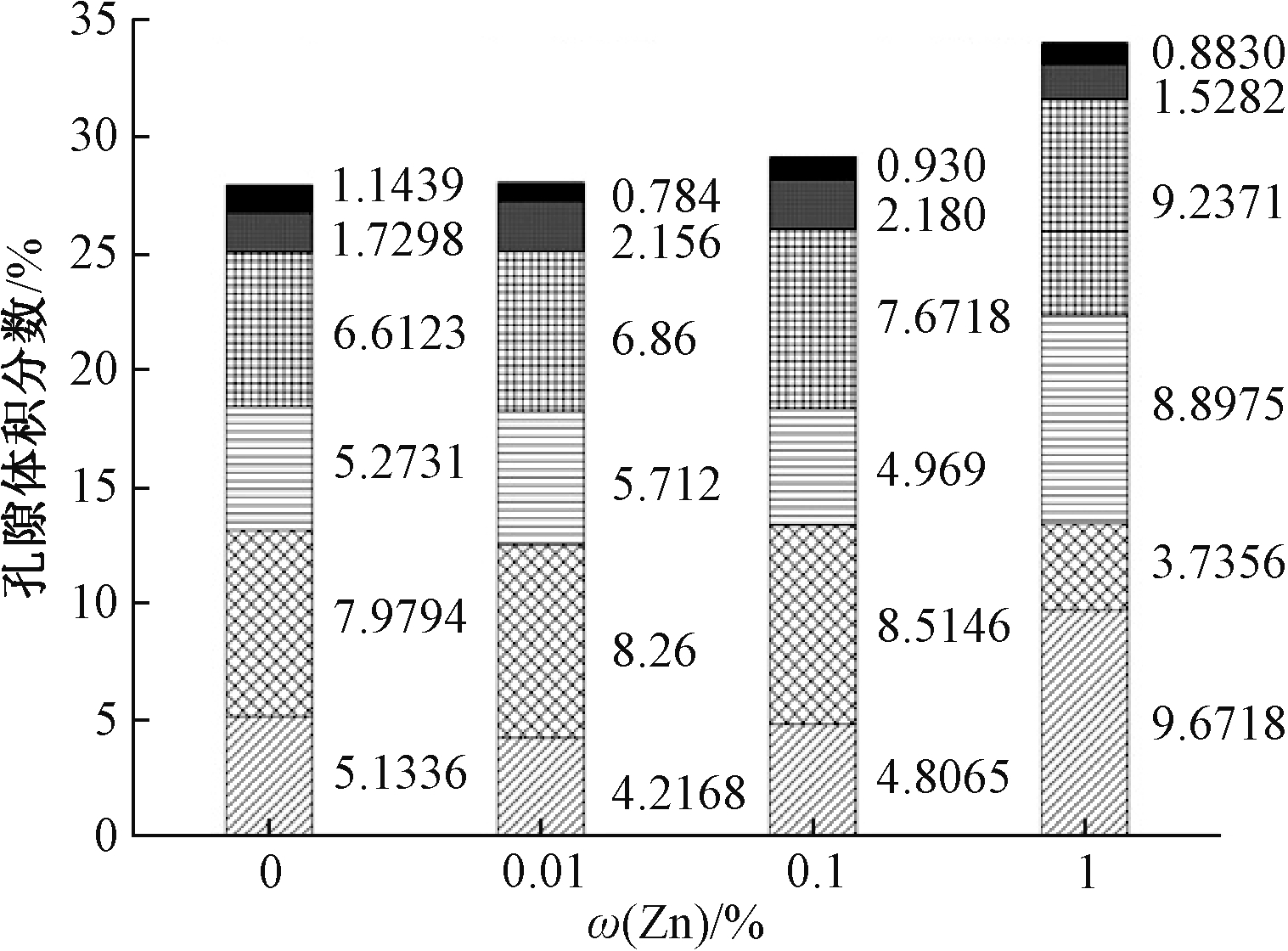

对水泥掺量为10%,养护龄期为28 d,对编号为Zn0,Zn0.01,Zn0.1及Zn1的试样固化效果进行分析。由浓度和总孔隙率与固化率的相关性计算分析得出:浓度和总孔隙率均与固化率呈负相关,且与总孔隙率相关性最大,相关系数为0.489012。对总孔隙率进行进一步划分,详见表4。

土壤孔隙分布有多种分类方法,如基于聚类理论[19-20]提出水泥团簇分为聚集体间孔隙(>0.010 μm)和聚集体孔隙(<0.010 μm);Horpibulsuk等[21]提出土孔隙可划分为直径<0.010,0.010~0.100,0.100~1.000,1.000~10.000,>10.000 μm。由于Deok等[3]认为土壤种类是影响重金属固化效果的主要因素,由此对红黏土根据总孔隙率和孔隙分布进行

![]() >84 μm;

>84 μm; ![]() 8.4~84 μm;

8.4~84 μm; ![]() 0.84~8.4 μm;

0.84~8.4 μm; ![]() 0.084~0.84 μm;

0.084~0.84 μm; ![]() 0.0084~0.084 μm;

0.0084~0.084 μm; ![]() <0.0084 μm。

<0.0084 μm。

图4 10%水泥掺量28 d试样不同类型孔隙体积分布

Fig.4 Pore volume proportion of different types of pores of sample with 10% cement in 28 d

表4 总孔隙率相关性计算

Table 4 Correlation calculation result of total porosity

粒径/μm<0.00840.0084~0.0840.084~0.8400.840~8.4008.400~84.000>84.000相关率0.974162-0.962850.9457530.977683-0.682627-0.348043

重新划分,发现分布在0.840~8.400 μm的孔隙与总孔隙率的相关性最大,相关系数高达0.977683且呈正相关;其次是<0.0084 μm的孔隙,相关系数为0.974162;而与之相关性最差的是孔径>84.000 μm的孔隙。因此,根据表4分析可知:0.840~8.400 μm的孔隙与总孔隙率密切相关,可影响试样固化率的高低。

由图4可知:随着Zn2+浓度的增加,试件的总孔隙率出现了不同程度的增加,且与固化率相关性最高的0.840~8.400 μm的孔隙率也随之增加。试件中Zn0、Zn0.01孔隙分布十分接近,均以0.0084~0.084 μm为主,占比约为30%;0.840~8.400 μm次之,约占25%。因此,可认为0.84~8.4 μm的孔隙占总孔隙主要部分。随着Zn2+浓度增大至0.1%时,0.0084~0.084 μm的孔隙数量基本不变,0.840~8.400 μm的孔径数量则由6.86%上升至7.6718%。Zn1试件中<0.0084 μm的孔径数量突然增大至

9.6718%,0.084~0.840 μm的孔隙也增大至8.8975%,而>84 μm的孔隙数量减少至0.8830%。这是因为水化产物C—S—H和钙锌络合物填充了0.84~8.4 μm的孔隙,随着Zn2+浓度的增加,水化反应被严重抑制[22],0.84~8.4 μm的孔隙增多,结构松散度增大,导致固化率略有下降。

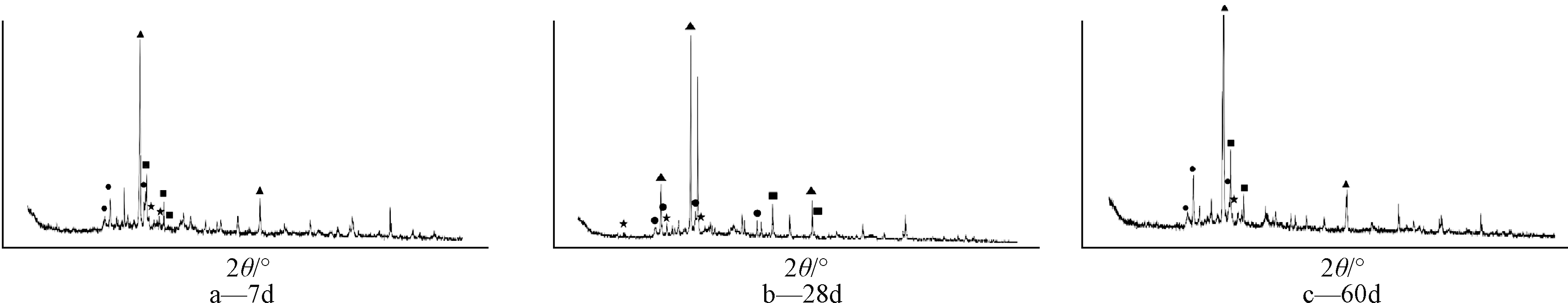

2.3 XRD结果分析

以Zn0.1S10为例,对不同龄期水泥固化锌污染土的XRD进行物相成分分析,如图5所示。3个龄期中都出现了较明显的SiO2衍射峰,水泥的水化产物C—S—H和锌的氢氧化物与络合物均有出现。但在固化过程初期,水化反应中OH-与Zn2+反应生成Zn(OH)2沉淀,由于性能不稳定,被分解成为H+和ZnO2-[23]。锌作为两性金属,在水泥体系中可形成氢氧化物,而羟基化合物![]() 不能吸附于C—S—H表面,可能与Ca形成钙锌络合物水合化合物CaZn2(OH)6·2H2O[24],该络合物和C—S—H产物能够有效包裹重金属离子且能够形成细小的填充物填充孔隙;对此,Du等[22,25]认为重金属离子的浸出会影响水泥水化反应,从而阻碍C—S—H和络合物等产物的形成,导致产物数量减少,使得重金属离子不断释放。

不能吸附于C—S—H表面,可能与Ca形成钙锌络合物水合化合物CaZn2(OH)6·2H2O[24],该络合物和C—S—H产物能够有效包裹重金属离子且能够形成细小的填充物填充孔隙;对此,Du等[22,25]认为重金属离子的浸出会影响水泥水化反应,从而阻碍C—S—H和络合物等产物的形成,导致产物数量减少,使得重金属离子不断释放。

![]() SiO2;

SiO2;![]() C—S—H;

C—S—H;![]() Zn(OH)2;

Zn(OH)2;![]() CaZn2(OH)6·2H2O。

CaZn2(OH)6·2H2O。

图5 第7、28、60天时Zn0.1S10的XRD图

Fig.5 XRD of Zn0.1S10 at the 7th,28th, 60th day

3 结 论

1)随着水泥掺量的增加,锌污染红黏土的固化效果均大幅度地增提升;当水泥掺量为8%和10%的情况下,固化效果为养护7 d时最优;在6%时,固化效果以养护28 d 最佳;且随着污染物浓度增加,总体固化率呈下降趋势。

2)固化率与总孔隙率相关性最大,直径分布在0.840~8.400 μm的孔隙与总孔隙率相关性最高。随着Zn2+浓度增加,总孔隙率上升且分布在0.840~8.400 μm的孔隙占比逐渐上升而固化率下降,当w(Zn2+)为0.01%、0.1%时,水泥固化锌污染红黏土试样孔隙体积分数分布较未污染土变化不大;Zn2+浓度增加至1%时,直径<0.0084 μm和0.084~0.840 μm的孔隙数量增加明显,且伴随着直径>8.400 μm孔隙数量的减少。

3)在水泥掺量为10%时, Zn与Ca形成钙锌络合物水合化合物CaZn2(OH)6·2H2O;随着时间的推移,浸出得重金属离子数量增多,阻碍了水泥水化反应产物的生成。

[1] Qian G R, Sun D D,Tay J H. Immobilization of mercury and zinc in an alkali-activated slag matrix[J]. Journal of Hazardous Materials, 2003,101(1):65-77.

[2] Zhang M T, Yang C H, Zhao M, et al. Immobilization of Cr(Ⅵ) by hydrated Portland cement pastes with and without calcium sulfate [J]. Journal of Hazardous Materials, 2018,342(15):242-251.

[3] Deok H M, Dimitris D. An evaluation of lead leachability from stabilized/solidified soils under modified semi-dynamic leaching conditions[J]. Engineering Geology,2006,85:67-74.

[4] 魏丽丹,刘景华,程志强.锌对生物健康的影响与危害[C]∥ 中国微量元素科学研究会学术研讨会.深圳:香港新闻出版社,2004,11:23-25.

[5] 席永慧,熊浩.锌污染土固化处理实验研究[J].同济大学学报(自然科学版), 2012,40(11):1608-1612.

[6] Li J S, Xue Q,Wang P,et al.Effect of drying-wetting cycles on leaching behavior of cement solidified lead-contaminated soil [J].Chemosphere, 2014,117,10-13.

[7] Zhang H Q,Yang Y Y, Yi Y C.Effect of sulfate erosion on strength and leaching characteristic of stabilized heavy metal contaminated red clay[J].ScienceDirect, 2017,27,666-675.

[8] Jin F, Al-Tabbaa A.Evaluation of novel reactive MgO activated slag binder for the immobilization of lead and zinc[J]. Chemosphere, 2014,117,285-294.

[9] Wang Y S, Dai J G,Wang L,et al. Influence of lead on stabilization/solidification by ordinary Portland cement and magnesium phosphate cement[J]. Chemosphere, 2018,190,90-96.

[10] Xue Q, Wang P, Li J S, et al.Investigation of the leaching behavior of lead in stabilized/solidified waste using a two-year semi-dynamic leaching test[J].Chemosphere, 2017,166,1-7.

[11] Chen Q Y, Tyrer M, Hills C D, et al. Immobilization of heavy metal in cement-based solidification/stabilization:a review [J]. Waste Management,2009,29(1):390-403.

[12] Wang F, Wang H, Altabbaa A. Leachability and heavy metal speciation of 17-year old stabilized/solidified contaminated site soils [J].Journal of Hazardous Materials,2014,278:144-151.

[13] Shear D L,Olsen H W,Nelson K R.Effects of desiccation on the hydraulic conductivity versus void ratio relationship fora natural clay[Z].Transportation research record,NRC,National Academy Press. Washington D C, 1993,1365-1370.

[14] Horpibulsuk S,Rachan R,Raksachon Y.Role of fly ash on strength and microstructure development in blended cement stabilized silty clay[J].Soils and Foundations, 2009,49(1):85-98.

[15] Zou D H,Li K,Li W D,et al.Effects of pore structure and water absorption on internal curing efficiency of porous aggregates[J].Construction and Building Materials,2018,163,949-959.

[16] 韩超,申向东,薛慧君,等.镉污染土在水泥-粉煤灰-石灰共同作用下固化效果及孔隙特征[J].农业环境科学学报, 2017,36(4):686-693.

[17] 张亭亭,王平,李江山,等.养护龄期和铅含量对磷酸镁水泥固化/稳定化铅污染土的固稳性能影响规律及微观机制[J].岩土力学,2018,39(6):2115-2123.

[18] 杜延军,蒋宁俊,王乐,等.水泥固化锌污染高岭土强度及微观特性研究[J].岩土工程学报, 2012,34(11):2114-2120.

[19] Nagaraj T S, Vatasala A, Srinivasa M B R, et al.Discussion on “Change in pore size distribution due to consolidation of clays” by F.J.Griffith and R.C.Joshi[J]. Geotechnoque, 1990,40:303-305.

[20] Mitchell J K. Fundamentals of soil behavior[M]. New Jersey:Wiley & Sons,Inc, 1976,422.

[21] Horpibulsuk S,Rachan R,Chinkulkijiniwat A,et al. Analasis of strength development incement-stabilized silty clay from microstructural considerations[J].Construction and Building Materials, 2010,24(10):2011-2021.

[22] Du Y J,Jiang N J,Shen S L.et al. Experiemntal investigation of influence of acid rain on leaching and hydraulic characteristics of cement-based solidified/stabilized lead contaminated clay[J].Journal of Hazardous Materials, 2012,225/226:195-201.

[23] Li X D, Poon C S, Sun H,et al. Heavy metal speciation and leaching behaviors in cement based solidfied/stabilized waste materials[J].Journal of Hazardous Materials, 2001,82(3): 215-230.

[24] Mollah, M, Yousuf A, Hess, Thomas R, Yung-Nien Tsai,et al. An FTIR and XPS investigztions of the effects of carbonation on the solidification/stabilization of cement based systems-portland type Ⅴ with zinc[J].Cement and Concrete Research, 1993,23(4):773-784.

[25] Chen L, Du Y J, Liu S Y, et al. Evaluation of cement hydration properties of cement-stabilized lead-contaminated soils using electrical resistivity measurement [J]. Journal of Hazardous, Toxic, and Radioactive Waste, 2011, 15(4): 312-320.