0 引 言

原位热脱附技术作为原位土壤和地下水修复方法,在修复低渗透性土壤的有机物污染中具有较大优势,且在国外研究中该技术趋于成熟[1-3]。燃气热脱附作为一种新兴的热传导热脱附技术,较其他修复技术具有处理效率高、修复时间短等优势。但由于其资金投入较高,技术集成及工艺设计复杂,要求模块化、智能化设备控制,在我国实施的案例较少且多处于中试阶段[4-7]。

由于缺乏工程实践,目前国内原位热脱附的研究多针对影响修复效果的工艺参数(包括温度、土壤粒径、停留时间)[8-9],而对实际修复过程中产生的“二次污染”排放特征、污染处理技术及能否满足环境管理要求研究较少。在加热条件下,污染物从土壤转移到尾气的过程中,若产生的污染物不能被高效去除,大量有毒有害物质将扩散到空气中,有产生二次污染的风险。例如,北京焦化厂、原杭州农药厂修复工程以及天津农药股份有限公司院内土壤修复先期中试试验,均发生较严重的异味扰民情况[10]。在处置不当情况下,二次污染的负面效应甚至可能超过修复本身带来的正面效应[11]。此外,在热脱附过程中,还会产生废水、噪声、固体废物等环境污染源,污染物排放能否满足国家及地方环境管理要求,是检验该项技术是否具备应用价值的前提条件。

修复技术的实施效果应从修复活动的全生命周期进行考虑,不仅注重场地本身修复效果、资金投入及时间等因素,还应重点关注修复过程中造成的环境影响。本研究以国内规模化原位燃气热脱附修复工程为例,对修复实施全过程各类污染物的产生环节、处置工艺技术及污染排放参数等方面进行系统分析,为后续此类修复工程的环境管理及二次污染防治提供指导。

1 场地污染特征

1.1 场地基本概况

该焦化厂始建于1937年,于2010年停产搬迁。工程包括5座焦炉及配套备煤、煤气净化及化产系统,年焦炭产量190余万t,同时生产苯、萘、酚、沥青等化工产品20余种。修复范围主要包含煤焦作业区中焦炉单元以及化工区域中的回收单元(生产或存储煤气、硫铵、焦油、萘油、轻苯、硫磺、氨水等),占地面积约12.45万m2。

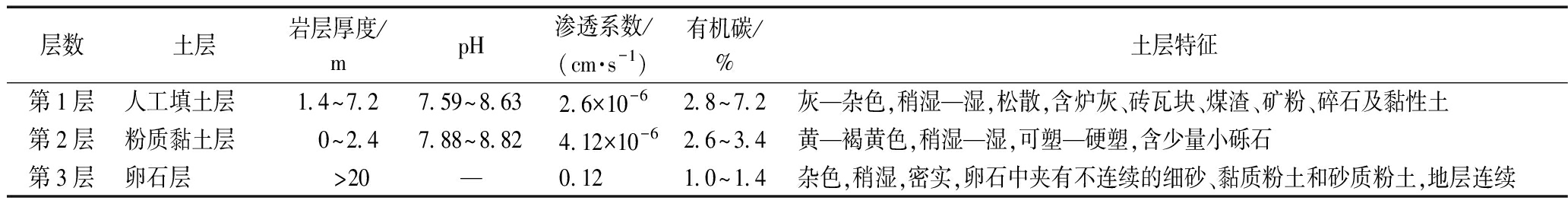

场地内地层岩性可分为人工填土层、粉质黏土层、卵石层,各地层情况见表1。场地地下水埋深为29.9~39.8 m,含水层单层厚度较大,岩性以砾石、卵石为主,累计厚度30 m左右,渗透系数为500~600 m/d。

表1 场地土层分布情况

Table 1 Soil layers distribution on the contaminated site

层数土层岩层厚度/mpH渗透系数/(cm·s-1)有机碳/%土层特征第1层人工填土层1.4~7.27.59~8.632.6×10-62.8~7.2灰—杂色,稍湿—湿,松散,含炉灰、砖瓦块、煤渣、矿粉、碎石及黏性土第2层粉质黏土层0~2.47.88~8.824.12×10-62.6~3.4黄—褐黄色,稍湿—湿,可塑—硬塑,含少量小砾石第3层卵石层>20—0.121.0~1.4杂色,稍湿,密实,卵石中夹有不连续的细砂、黏质粉土和砂质粉土,地层连续

1.2 污染现状及修复范围

1)污染状况。

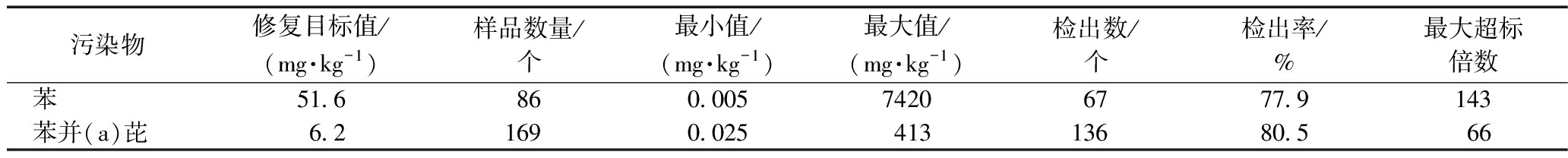

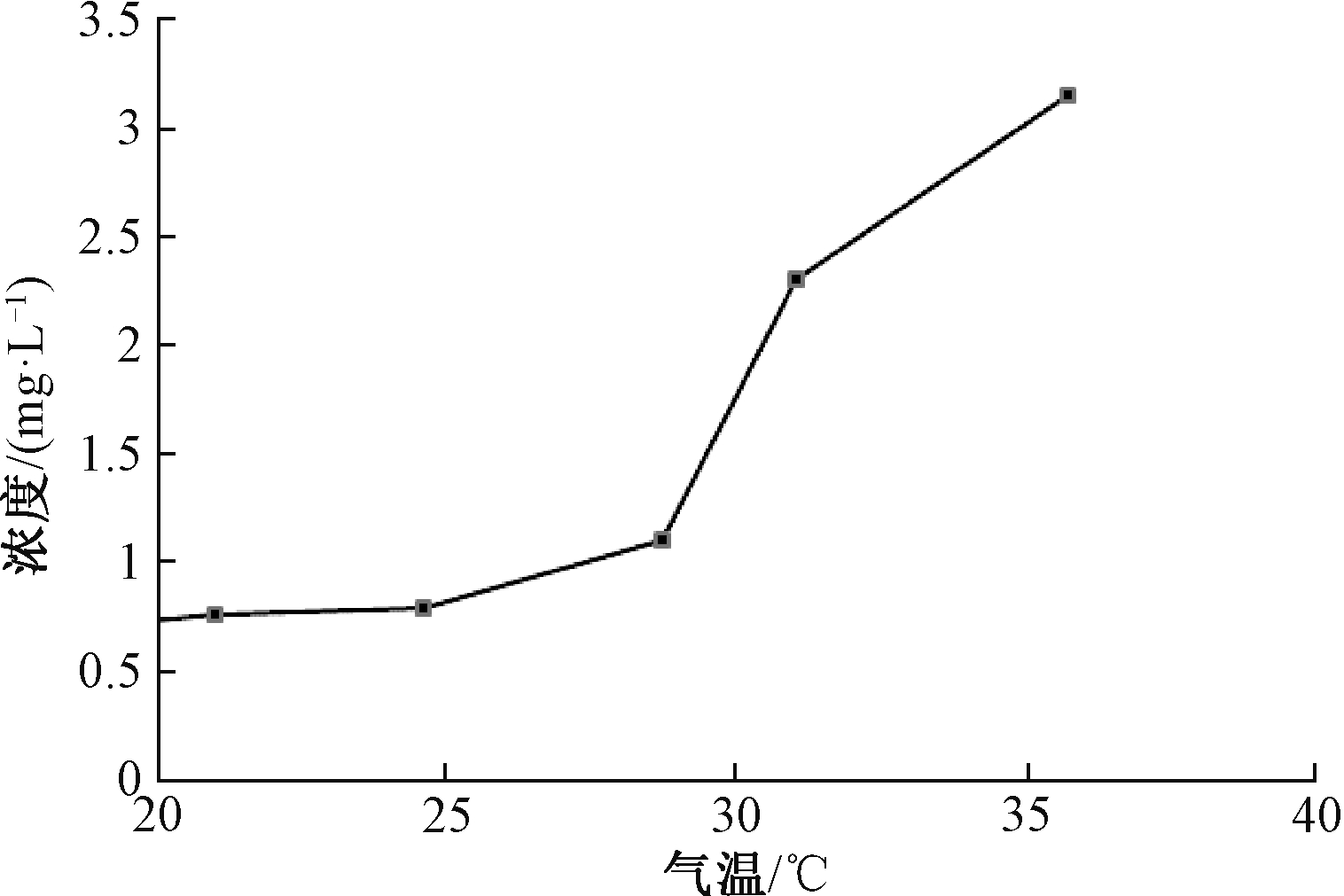

苯和苯并(a)芘为该场地土壤中的特征污染物。各污染物含量较高的采样点主要分布在埋深8 m以内,埋深<8 m以下土层污染物含量明显降低。场地内地下水未受到明显污染(表2、图1)。

表2 污染物检出与超标情况统计

Table 2 Statistical analysis about the soil pollutants

污染物修复目标值/(mg·kg-1)样品数量/个最小值/(mg·kg-1)最大值/(mg·kg-1)检出数/个检出率/%最大超标倍数苯51.6860.00574206777.9143苯并(a)芘6.21690.02541313680.566

图1 目标污染物垂向分布

Fig.1 Vertical distribution of the target pollutants

2)修复范围。

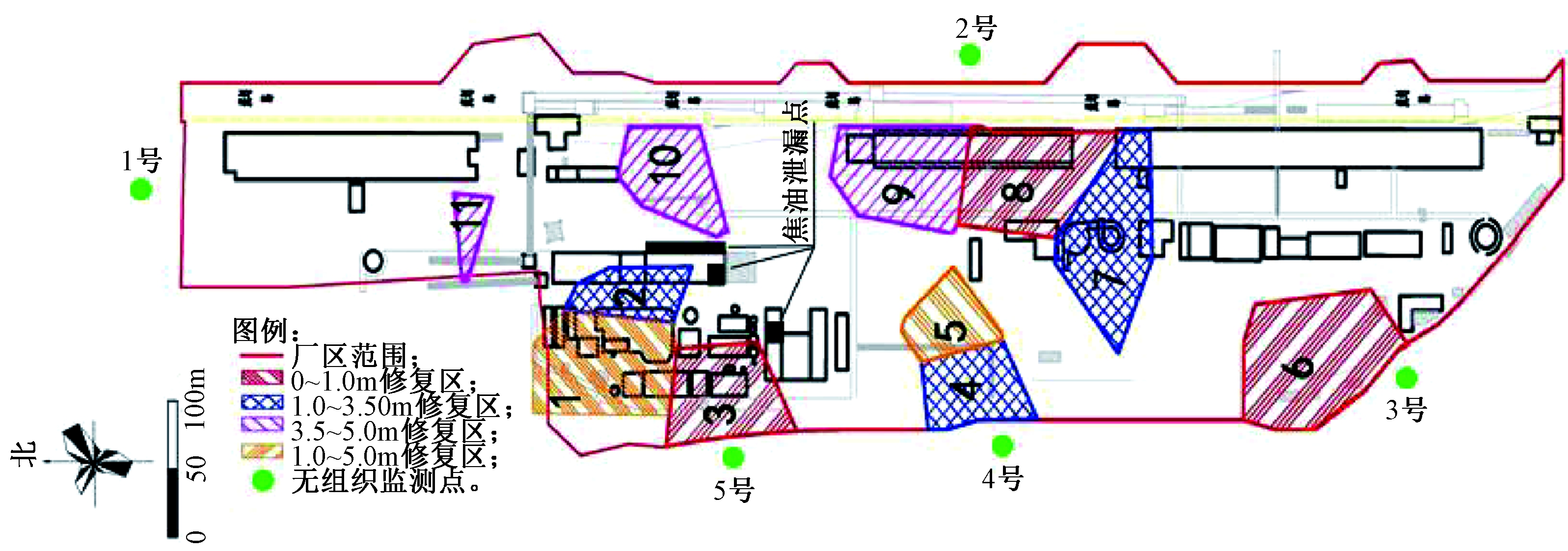

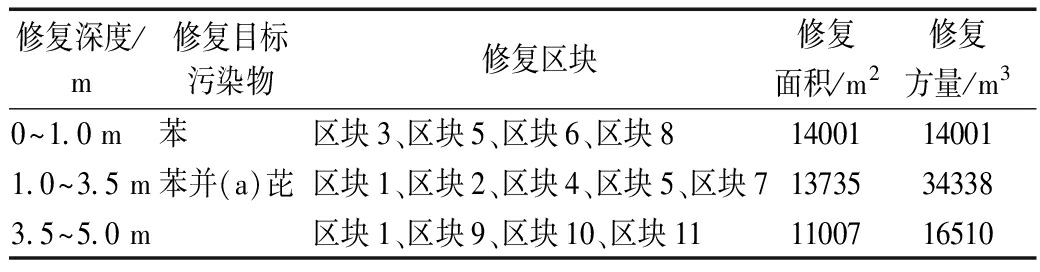

修复区共包括11个区块,见图2。因为各区的污染深度不一致,需进行分区块修复,区块位置分布及工程量见表3。

图2 场地修复地块分布

Fig.2 Remediation plots distribution in the targeted coking plant

表3 污染土壤修复工程量

Table 3 Earthwork volumes of remediation of the contaminated sites

修复深度/m修复目标污染物修复区块修复面积/m2修复方量/m30~1.0 m 苯区块3、区块5、区块6、区块814001140011.0~3.5 m苯并(a)芘区块1、区块2、区块4、区块5、区块713735343383.5~5.0 m区块1、区块9、区块10、区块111100716510

2 修复工艺概述

原位燃气热脱附工艺采用三角形网格布置加热井,分布间距为3 m。在燃烧器中将高温气体注入单个的加热井中,并使其在井内往返流动;高温气体间接加热土壤,通过热传导方式加热目标修复区域,使得土壤温度升高到目标温度350 ℃,土壤中的污染物从土壤中迅速解吸并分离出来,利用气相抽提系统将污染物蒸汽抽提至地表进行处置,并对含有污染物的水和气进一步处理排放。各地块预计修复时间为90 d。

从污染源角度分析,修复工程的“二次污染”特征污染源主要来自运行期间产生的废气、废水、环境噪声及废渣等。本次重点针对燃气热脱附产生的特征污染物及控制措施进行分析,污染来源统计情况见图3。

![]() 施工期;

施工期; ![]() 运行期。

运行期。

注: *为特征污染源。

图3 原位燃气热脱附二次污染来源

Fig.3 Secondary pollutants sources of gas-fueled thermal desorption

3 重点产污环节及处置措施

3.1 废 气

1)污染物散发的异味。

焦化场地土壤污染物主要为挥发性和半挥发性有机物,异味散发主要来源于以下几方面:①在施工过程开挖、钻探等方面存在无组织排放。在污染场地中有机污染物往往在土壤中长期高浓度聚集,在修复过程中,一旦土壤被挖掘和扰动,很容易形成短时间内的高浓度释放,导致环境和健康风险[12]。②运营期间地面沉降开裂,连接结构、管件、井管间密封不严情况下,存在蒸汽外逸情况。③修复完成后土壤仍维持一段时间的高温,由此造成某些低沸点残留有机物挥发。例如,该工程3号、4号地块修复完成7 d后,2.5 m处土壤温度仍维持在200 ℃左右。

针对上述状况,施工过程中采用充气泡沫发生器向挖掘、钻探作业过程中对污染严重、异味较大的土壤断面直接喷射泡沫抑制剂,以达到迅速控制灰尘、气味及挥发性有机物的目的。对于蒸汽外逸的情况,提高各部件间密封性能,及时发现地表开裂并封堵,减少废气外逸。修复完成后的地表保温及混凝土层需保留,检测土壤基本恢复至常温后拆除。

根据修复地块位置的不同,设置5个无组织监控点,位置见图2。监测结果中非甲烷总烃与苯并(a)芘出现超标,其他监测结果能满足DB 11/501—2017《大气污染物综合排放标准》[13]要求。修复场地内光电离子化检测器(PID)逐日检测结果显示:各场地内总挥发性有机化合物浓度低<0.08 mg/m3。根据现场调查,场地周边存在多处未拆除的焦油储罐、管线等装置,且残留的焦油等废物存在滴漏现象,受天气高温及低风速等影响,现场异味严重,是造成超标的主要原因。由表4可看出:距离泄漏点最近的5号有机污染物浓度较其他点位偏高。当气温超过30 ℃时,非甲烷总烃厂界无组织排放出现超标(图4)。

图4 非甲烷总烃厂界无组织排放平均浓度随气温变化

Fig.4 Variation of NMHC average concentration with air temperature

该焦化场地修复完成后将作为工业遗址公园,部分建构筑物予以保留。若该工程场地内的焦油储罐、管道等未能完全清理拆除完毕,不但会导致有机污染物无组织排放浓度超标,还可能对修复完成的土壤造成二次污染,在此类场地土壤修复过程中应予以特别关注。

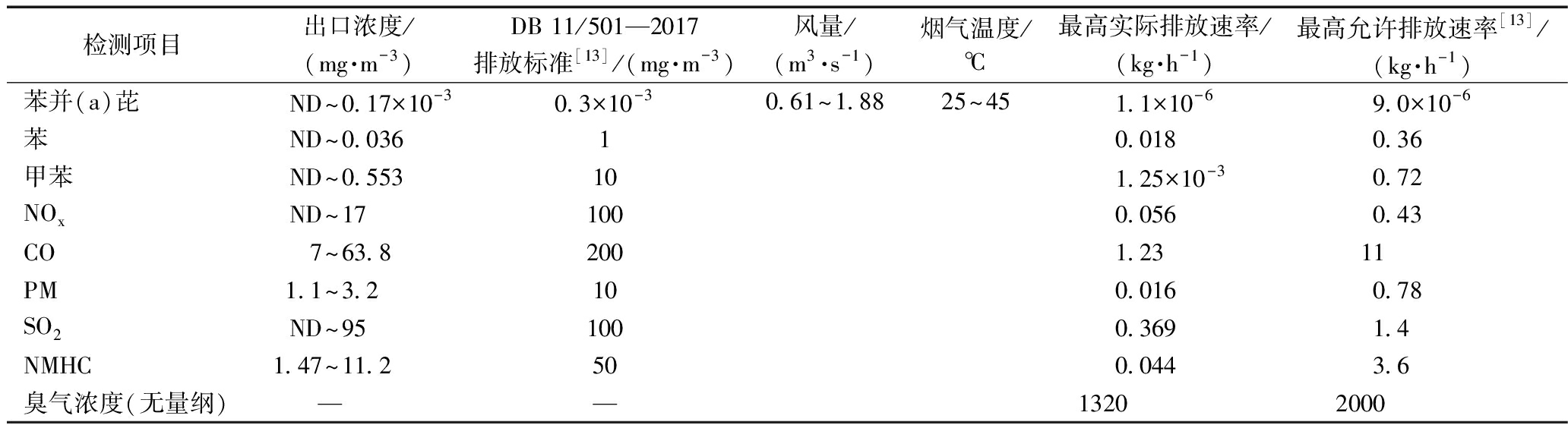

2)热脱附尾气。

热脱附尾气处理措施十分关键,如果处置不当则会引起二次污染[14]。该工程采用“尾气回烧+活性炭吸附”工艺,尾气回烧是利用燃烧器所产生的高温,对尾气首先进行高温分解,井头中火焰的温度最高可达到1000 ℃,出口气体温度在350 ℃以上,有机物可充分燃烧分解。回烧废气经冷凝后,采用活性炭吸附。活性炭吸附具有去除效率高、净化彻底、能耗低、工艺成熟等优点,根据有关研究,活性炭对苯系物的最高去除率分布在90%~98%[15-16],废气排放情况见表5。

表4 厂界特征污染物无组织监测结果

Table 4 Monitoring results of fugitive emission of the featured pollutants in plant boundary mg/m3

因子点位1号2号3号4号5号DB 11/501—2017标准限值[14]NOx0.027~0.070.029~0.0670.037~0.0750.025~0.090.027~0.0580.12bNMHC0.74~2.970.73~3.530.65~3.420.84~3.390.89~3.551.0COND~0.5ND~0.5ND~1.7ND~1.6ND~1.43.0b苯0.031~0.038ND~0.0220.02~0.0320.035~0.0380.06~0.0610.1甲苯NDNDNDNDND0.2苯并(a)芘ND~0.0075ND~0.0084ND~0.0082ND~0.0080ND~0.00792.5×10-6臭气浓度(无量纲)NDND11NDND20

注:ND表示未检出。

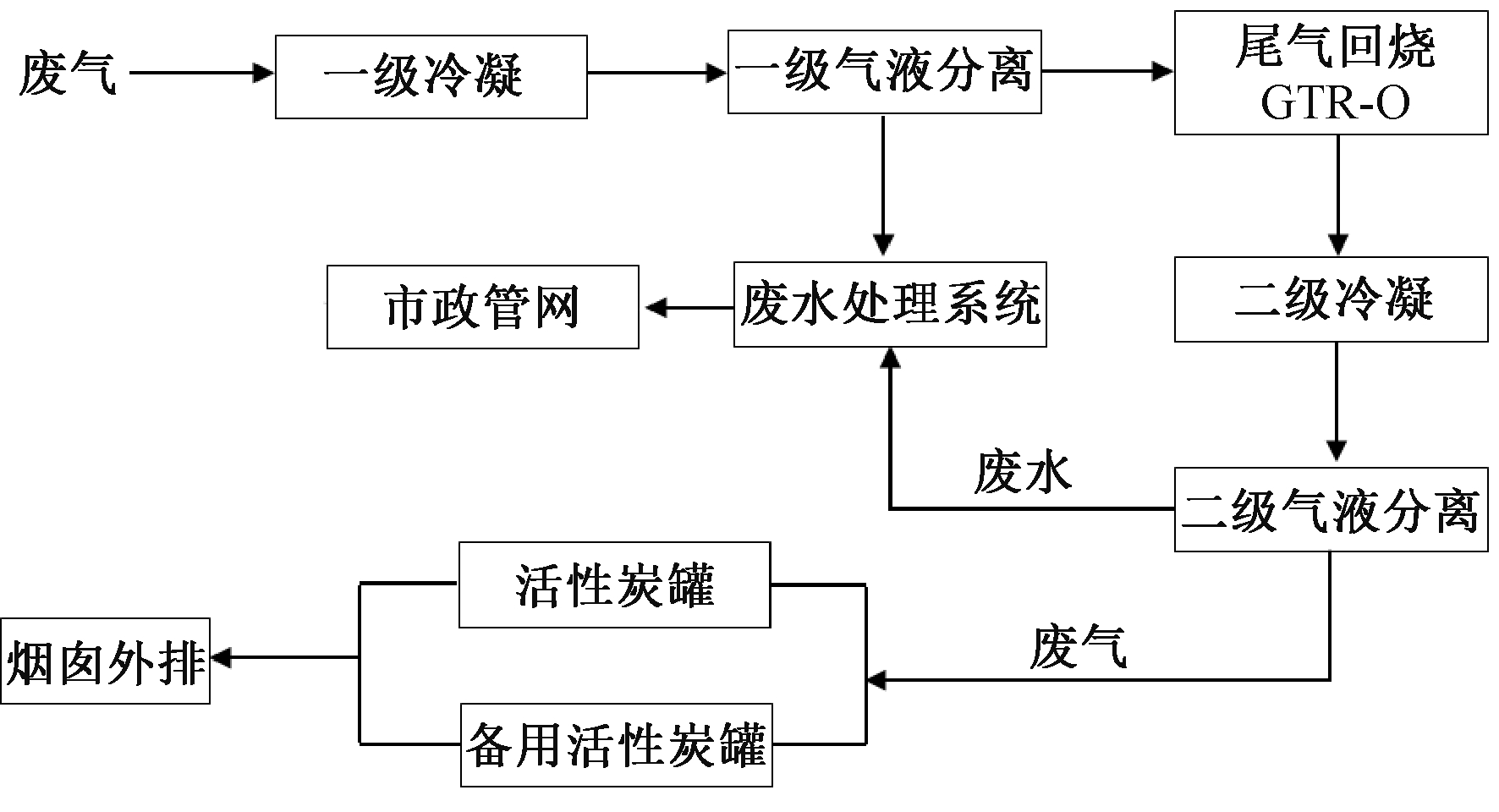

表5 尾气处理系统污染物排放情况

Table 5 The air pollutants of the vent treatment system

检测项目出口浓度/(mg·m-3)DB 11/501—2017排放标准[13]/(mg·m-3)风量/(m3·s-1)烟气温度/℃最高实际排放速率/(kg·h-1)最高允许排放速率[13]/(kg·h-1)苯并(a)芘 ND~0.17×10-30.3×10-30.61~1.8825~451.1×10-69.0×10-6苯ND~0.03610.0180.36甲苯ND~0.553101.25×10-30.72NOxND~171000.0560.43CO7~63.82001.2311PM1.1~3.2100.0160.78SO2ND~951000.3691.4NMHC1.47~11.2500.0443.6臭气浓度(无量纲)——13202000

尾气中有机废气浓度受土壤污染程度及运行阶段的影响。在高浓度污染场地热脱附运行初期,抽提废气中可能仍存在有机污染物排放浓度过高的问题。工程设有尾气点火放散装置,装置中设自动VOCs监测仪,当浓度达到阈值时,将利用燃烧器火焰进行燃烧分解,并经15 m烟囱进行放散。

此外,区块6原用途为脱硫车间、硫磺仓库,且场地埋有煤粉及渣,土壤受到苯系物、多环芳烃污染的同时,还受到硫化物的污染。热脱附所产生的尾气前期伴有较高浓度的SO2产生,污染物浓度为91~95 mg/m3,针对该地块加装简易碱液喷淋罐体,将NaOH溶液自上部喷淋与烟气接触,处理后SO2污浓度<3 mg/m3。

图5 废气处理工艺流程

Fig.5 The process of the exhaust gas treatment

热脱附废气中不但含有修复目标污染物,还常伴生有NOx、SO2、二噁英等污染物。特别是复合型污染场地,污染物类别多、组分复杂,受高温脱附及尾气回烧等物理、化学作用的影响,尾气组分往往较为复杂。

而目前的热脱附尾气处理研究多针对目标污染物,对伴生污染物的协同处置研究较少[17-19]。针对此类工程,应加强前期实验及中试阶段的尾气组分及处理方式研究,结合不同地块污染特征研发模块化处理装置,保障污染排放满足环境管理要求。

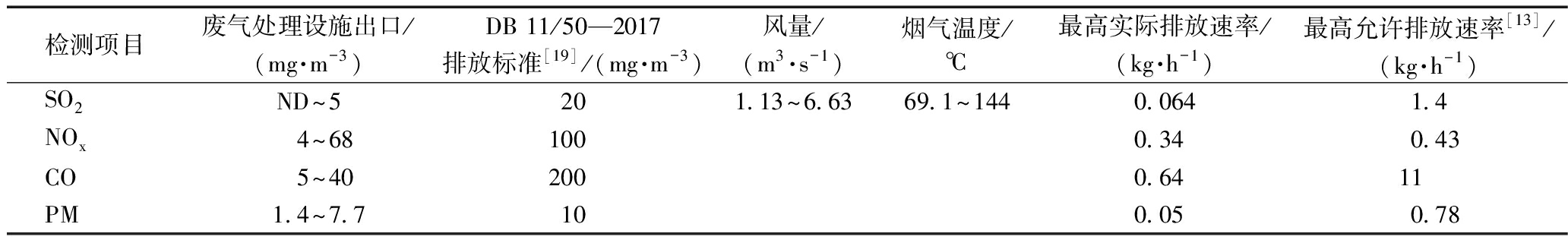

3)燃烧器废气。

该工程热脱附热源为天然气,各区块根据处理规模的不同,燃气量为836~2247 m3/h,耗量较大。各燃烧器的燃烧状况、温度及压力是该项技术的关键参数,也是污染物产生的主要控制因素。燃烧器设有电子点火装置、CO监测装置及温度监控系统,保障燃气充分燃烧。产生的废气通过助燃风机经15 m排气筒排放。废气排放情况见表6。

表6 燃烧器污染物排放情况

Table 6 Air pollutants emission of the burner

检测项目废气处理设施出口/(mg·m-3)DB 11/50—2017排放标准[19]/(mg·m-3)风量/(m3·s-1)烟气温度/℃最高实际排放速率/(kg·h-1)最高允许排放速率[13]/(kg·h-1)SO2ND~5201.13~6.6369.1~1440.0641.4NOx4~681000.340.43CO5~402000.6411PM1.4~7.7100.050.78

燃烧器尾气初始温度在150 ℃以上,废气直接排放不但造成场地热辐射污染,也造成能源浪费。该工程CO2总排放量达到26.45×104 t,场地加热的能源消耗是原位热脱附技术重要的环境影响因素[20],如何实现能源的节约,是此项技术能否符合绿色可持续性修复理念[21-23]的考虑重点。

3.2 废 水

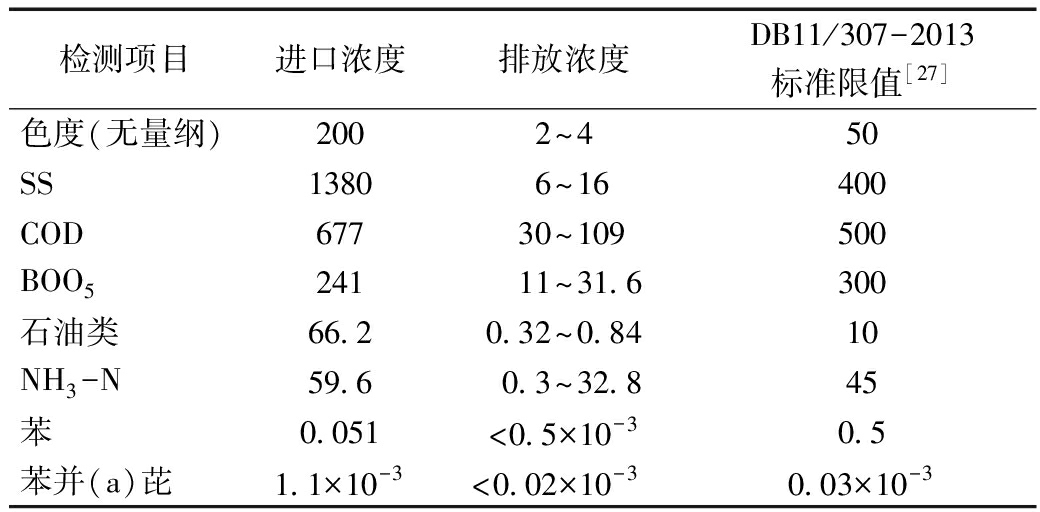

生产废水主要来自抽提废气冷凝产生的废水。冷凝水产生量受土壤含水量、加热温度的影响。当土壤温度升至80 ℃以上时,各地块污水产生量平均为0.25 m3/d。废水处置采用可移动撬装式废水集成处理设施,由冷却调节池、芬顿多级反应+斜管沉淀池一体化设备、多级反应加药装置、高效活性炭过滤器等组成,处理能力为100 m3/d,废水处理完成后排入公共污水处理系统。根据有关研究[24-26],芬顿氧化+混凝+活性炭吸附组合工艺能有效处理含有氰化物、苯系物、多环芳烃、酚类废水。该工程废水进出水浓度见表7。

3.3 噪 声

修复工程噪声源与一般建设项目类似。该工程合理安排作业时间及运输路线,采用隔声、消声的机械设备等通用措施。1号~5号区块,施工期噪声为60.5~62.2 dB,满足GB 12523—2011《建筑施工场界环境噪声排放标准》;运行期昼间噪声为50.1~59.7 dB,夜间噪声为42.5~47.6 dB,能够满足GB 12348—2008《工业企业厂界环境噪声排放标准》3类功能区标准。

表7 冷凝废水污染物排放浓度

Table 7 The contaminants’ concentration in the condensate effluent mg/m3

检测项目进口浓度排放浓度DB11/307-2013标准限值[27]色度(无量纲)2002~450SS13806~16400COD67730~109500BOO524111~31.6300石油类66.20.32~0.8410NH3-N59.60.3~32.845苯0.051<0.5×10-30.5苯并(a)芘1.1×10-3<0.02×10-30.03×10-3

3.4 固体废物

1)建筑垃圾。

焦化场地清挖过程中会产生大量建筑垃圾,且多受到污染土壤的侵染。该场地建筑垃圾总计3200 t。目前针对此类固体废物处置的研究较少,且国家尚无明确的技术规范。本次对建筑垃圾进行分类处理,首先对附着的污染土壤进行刮除,然后对建筑垃圾进行破碎预处理,处理后利用清洗装置对其清洗,根据污染程度及清理难度调整清洗时间与次数。处理后的样品送有资质的第三方检测机构进行检测,根据判定类别采取清运、填埋、固化稳定化或淋洗处理等措施。该工程清理完成的建筑垃圾属Ⅰ类一般工业固体废物,送到政府批准的单位或场所进行处理、消纳。清洗废水送至冷凝水处理系统,污泥脱水后进行热脱附处理。

2)危险废物。

该工程产生废弃活性炭、防护用品及水处理污泥、废油等危险废物,废活性炭来自尾气处理系统,该系统活性炭1~2个月更换一次,更换量最大为15 t/次。废活性炭产生量约150 t。

此外,抽提冷凝水处理产生的污泥54 t,各类设备运行期间产生的废油16 t。危险废物委托有相应类别危险废物处理资质的单位进行处理。

3.5 其 他

1)环境风险。

为保障热脱附燃气供应,设橇装卧式双层壁结构 LNG低温真空储罐2台,容积为20 m3。按照GB 18218—2009《危险化学品重大危险源辨识》,该工程风险物质液化天然气不属于重大危险源。储罐区设有防护堤净高1.0 m的下沉式防护堤进行围护,气化站设安全防火距离并制定应急预案。该工程设有1辆52 m3的天然气运输槽车,运输距离<10 km,运输路线避开居民区等敏感目标,所产生的环境风险很小。

2)生态环境。

从土壤结构和微生物组成上分析,持续高温对土壤质地与生态系统会造成一定的伤害。在某些情况下,修复技术对土壤性质的影响往往作为技术选择的重要指标。采用热脱附修复完成的土壤,有机质、总氮、有机磷、阳离子交换量等指标均会出现不同程度的下降[28-29]。有关研究表明[30],当温度为260~370 ℃时,有机质出现熔融及分解,当温度超过370 ℃时,有机质完全或几乎完全遭到破坏。该工程污染土壤平均加热至350 ℃,土壤中有机质等组分遭受一定破坏。由于该土地利用类型规划为绿化用地,修复完成的土壤需要采取覆土等生态恢复方案。

4 结 论

1)该工程各地块土壤修复完成后,土壤中苯的最大浓度低于1.55 mg/kg,苯并(a)芘的最大浓度低于0.6 mg/kg。污染物平均去除率超过99%,修复结果优于修复目标值,具有较好的修复效果。修复过程中产生的“二次污染”主要来源于运行期的废水、废气及固体废物。热脱附尾气采用“尾气回烧+活性炭吸附”工艺处理,废水采用“芬顿氧化+混凝+活性炭吸附”工艺处理,各污染物均能实现达标排放或合理处置,说明修复过程中各项污染防治措施合理、有效。

2)选用低能耗、低排放和用水量少的修复技术与设备是贯彻“绿色可持续修复”理念的重要手段。该项工程可进一步优化以下内容:①对外排废水进一步深度处理(如超滤等)后,可作为冷却循环水补水或洒水,实现废水“零排放”。②场地拆除过程中产生大量的建筑垃圾,对于无害化后的建筑垃圾,可进行资源化处置(如生产再生骨料),并用于该场地工业遗址公园建设。③热脱附耗用大量热源,如何实现余热回收及提高热效率是该项技术下一步优化的重要内容。

[1] Kunkel A M,Seibert J J,Elliott L J,et al. Remediation of elemental mercury using in situ thermal desorption(ISTD)[J].Environmental Science & Technology,2006,40(7):2384-2389.

[2] Haemers J,Saadaoui H, Jourdain S, et al.In-situ thermal treatment in urban polluted areas: application of thermopile[C]. Con Soil, 2008,1(3):123-132.

[3] Truex M J,Gillie J M, Powers J G, et al.Assessment of in situ thermal treatment for chlorinated organic source zones[J].Remediation Journal, 2010,19(2):7-17.

[4] 高国龙,蒋建国,李梦露.有机物污染土壤热脱附技术研究与应用[J].环境工程,2012,30(2):128-131.

[5] 梅志华,刘志阳,王从利,等.燃气热脱附技术在某有机污染场地的中试应用[J].资源节约与环保,2015(1):34-35.

[6] 王锦淮.原位热脱附技术在某有机污染场地修复中试应用[J].化学世界,2018,59(3):182-186.

[7] 张学良,徐建,李群,等.苏州某退役溶剂厂有机物污染场地燃气热脱附原位修复[J].环境科学学报.2018,38(7):2868-2875.

[8] Falciglia P P, Giustra M G, Vagliasindi FG.Low-temperature thermal desorption of diesel polluted soil: Influence of temperature and soil texture on contaminant removal kinetics[J].Journal of Hazardous Materials,2011,185 (1):392-400.

[9] 陈星, 宋昕,吕正勇, 等. PAHs污染土壤的热修复可行性 [J].环境工程学报,2018,12(10):2833-2844.

[10] 丁亮,王水,曲常胜,等.污染场地修复工程二次污染防治研究[J].生态经济,2016,32(10):189-192.

[11] 侯德义,李广贺.污染土壤绿色可持续修复的内涵与发展方向分析[J].环境保护,2016,44(20):16-19.

[12] 甘平,杨乐巍,房增强,等.挥发性有机物污染场地挖掘过程中污染扩散特征[J].环境科学,2013,34(12):4619-4626.

[13] 北京市环境保护局,北京市质量技术监督局.大气污染物综合排放标准:DB 11/501—2017[S].2017.

[14] 李佳,曹兴涛,隋红,等.石油污染土壤修复技术研究现状与展望[J].石油学报(石油加工),2017,33(5):811-833.

[15] 何黎,白娟,殷俊,等.苯系物污染治理的研究进展[J].应用化工,2017,46(10):2039-2047.

[16] 白洪亮.活性炭吸附法脱除低浓度苯系物的研究[D].大连:大连理工大学,2006.

[17] 赵中华,李晓东,陈彤,等.多氯联苯污染土壤热脱附研究综述[J].生态毒理学报,2016,11(2): 61-68.

[18] Lee I,Kim J S,Jung T Y,et al. J. The study of crude oil contaminated soil remediation by indirect thermal desorption[J]. J Soil Groundw Environ,2016,21(3): 14-20.

[19] 李晓东,伍斌,许端平,等.热脱附尾气中DDTs在模拟水泥窑中的去除效果[J]. 安全与环境学报,2017,17(6):2393-2396.

[20] LemmingG, Nielsen S G, Weber K, et al. Optimizing the environmental performance of in situ thermal remediation technologies using life cycle assessment[J]. Groundwater Monitoring & Remediation, 2013,33 (3):38-51.

[21] Ellis D E,Hadley P W.Sustainable remediation white paper: integrating sustainable principles,practices,and metrics into remediation projects[J].Remediation Journal,2009,19(3): 5-114.

[22] 谷庆宝,侯德义,伍斌,等.污染场地绿色可持续修复理念、工程实践及对我国的启示[J].环境工程学报,2015,9(8):4061-4068.

[23] 胡波,曹亚丽,殷承启,等.绿色可持续修复理念在修复设计中的应用[J]. 污染防治技术,2016,29(4):1-5.

[24] Jiang W X, Zhang W, Li B J, et al.Combined fenton oxidation and biological activated carbon process for recycling of coking plant effluent[J].Journal of Hazardous Materials,2011,189(1/2):308-314.

[25] 李品君,孟冠华,刘宝河.Fenton试剂+活性炭吸附处理焦化废水的试验研究[J].安徽工业大学学报(自然科学版),2011,28(2):152-157.

[26] 刘璞,张垒,王丽娜,等.Fenton氧化-混凝工艺处理焦化废水的研究[J].武钢技术,2013(1):47-49.

[27] 北京市环境保护局、北京市质量技术监督局.水污染物综合排放标准:DB 11/307—2013[S].2013.

[28] Yi Y M,Oh C T,Kim G J,et al.Changes in the physicochemical properties of soil according to soil remediation methods[J].Journal of Soil & Groundwater Environment,2012,17 (4):36-43.

[29] O’Brien P L,Desutter T M,Casey F X,et al. Thermal remediation alters soil properties-a review[J]. Journal of Environmental Management,2017(206):826-835.

[30] Zihms S G,Switzer C,Irvine J,et al.Effects of high temperature processes on physical properties of silica sand[J].Engineering Geology,2013,164(18):139-145.