0 引 言

钢铁工业是国民经济发展的基础性产业,对我国工业化、城镇化、国家安全等各方面都有重要影响。钢铁联合企业包括原料场、焦化、烧结、球团、炼铁、炼钢连铸、轧钢等单元,普遍存在生产工序复杂,污染物组成繁多,污染面积大,修复难度高等特点[1]。此外,地下水一旦受到污染,修复成本巨大,如某焦化厂污染场地16.5万m3地下水费用高达7.4亿元[2]。受污染的地下水通过挥发、生活用水以及灌溉等暴露途径对人体健康造成危害[3]。钢铁企业地下水污染的防治尤为重要。

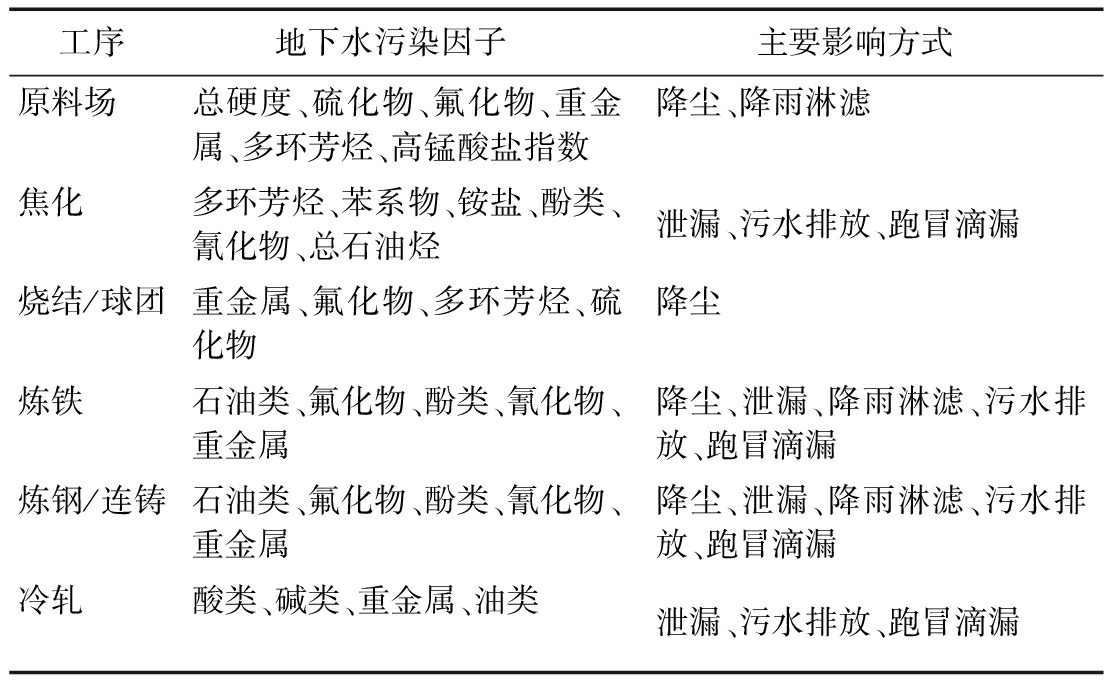

钢铁工业由于历史上存在粗放型生产、环保意识淡薄等原因,导致场地常存在地下水污染,主要特征污染物如表1所示。各单元由于对地下水的影响途径和作用方式不同,环境风险程度有较大区别。烧结/球团、炼铁、炼钢连铸等主要通过大气沉降方式污染土壤,进而对地下水造成间接影响,由此产生的重金属、多环芳烃、二噁英等在自然条件下多富集于土壤表层[4-8],对地下水环境所能造成的影响有限。露天的原料场、水渣堆场、钢渣堆场等在降尘、长期降雨淋滤等条件下,可能对地下水造成一定程度的影响。焦化、冷轧等工序,由于其生产的化学品及高浓度的酚氰废水、酸碱废水、含油污水、重金属废渣等,属地下水重大风险源。特别是焦化单元,作为钢铁联合企业产生污染最严重的工序之一,在我国污染场地修复工程中占有较高比重。在目前研究中,钢铁工业生产导致的土壤污染作为世界性最为严峻的问题之一[9],其污染因子、分布特征及风险评价研究较多[10-15],而对于地下水污染相关问题,特别针对钢铁联合企业整体性研究与分析较少。

钢铁企业地下水污染状况复杂,除了受人类活动因素影响之外,污染状况还受气候、水文地质条件、地势及土壤类型所控制[16]。本次选取5家大型钢铁联合企业,利用地下水脆弱性评价模型对所在区域的地下水防污性能进行评价,并结合全厂地下水水质监测结果,识别企业地下水特征污染物、污染方式,分析我国钢铁联合企业地下水普遍存在的污染问题及应重点关注的污染防治措施。

表1 钢铁联合企业地下水重点特征污染物

Table 1 Typical pollutants in groundwater of iron & steel complexes

工序地下水污染因子主要影响方式原料场总硬度、硫化物、氟化物、重金属、多环芳烃、高锰酸盐指数降尘、降雨淋滤焦化多环芳烃、苯系物、铵盐、酚类、氰化物、总石油烃泄漏、污水排放、跑冒滴漏烧结/球团重金属、氟化物、多环芳烃、硫化物降尘炼铁石油类、氟化物、酚类、氰化物、重金属降尘、泄漏、降雨淋滤、污水排放、跑冒滴漏炼钢/连铸石油类、氟化物、酚类、氰化物、重金属降尘、泄漏、降雨淋滤、污水排放、跑冒滴漏冷轧酸类、碱类、重金属、油类泄漏、污水排放、跑冒滴漏

1 场地地下水脆弱性评价

1.1 企业概况

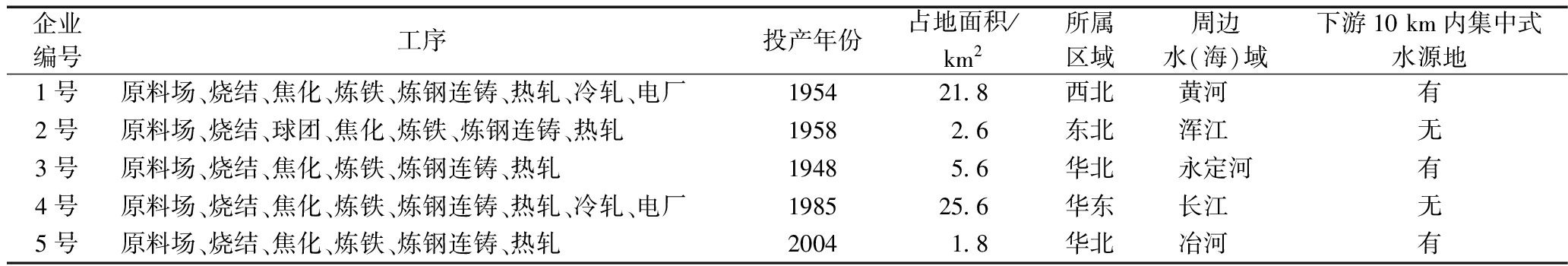

本次研究选取我国东北、华北、华南等地区5家国内大型钢铁联合企业,基本情况见表2。各企业生产流程长,规模及占地面积较大,且生产历史较早,均为我国代表性钢铁联合企业。

表2 各钢铁联合企业基本情况

Table 2 Basic conditions of the selected iron & steel enterprises

企业编号工序投产年份占地面积/km2所属区域周边水(海)域下游10 km内集中式水源地1号原料场、烧结、焦化、炼铁、炼钢连铸、热轧、冷轧、电厂195421.8西北黄河有2号原料场、烧结、球团、焦化、炼铁、炼钢连铸、热轧19582.6东北浑江无3号原料场、烧结、焦化、炼铁、炼钢连铸、热轧19485.6 华北永定河有4号原料场、烧结、焦化、炼铁、炼钢连铸、热轧、冷轧、电厂198525.6华东长江无5号原料场、烧结、焦化、炼铁、炼钢连铸、热轧20041.8华北冶河有

1.2 研究方法

国内外学者针对地下水污染风险评价研究,主要从地下水固有的脆弱性、人类活动因素和污染物特性等方面开展[17]。本次研究首先对各企业场地地下水脆弱性进行分析,以了解各场地所在区域地下水系统抵御外来污染的能力。

在众多评价方法中,应用最广泛的是美国环境保护署于1987年提出的DRASTIC模型[18]。该模型主要将土壤介质(S)、包气带介质(I)、地下水埋深(D)、净补给模数(R)、含水层性质(A)、渗透系数(C)、地形因子(T)各因子加权叠求得脆弱性指数进行评价。

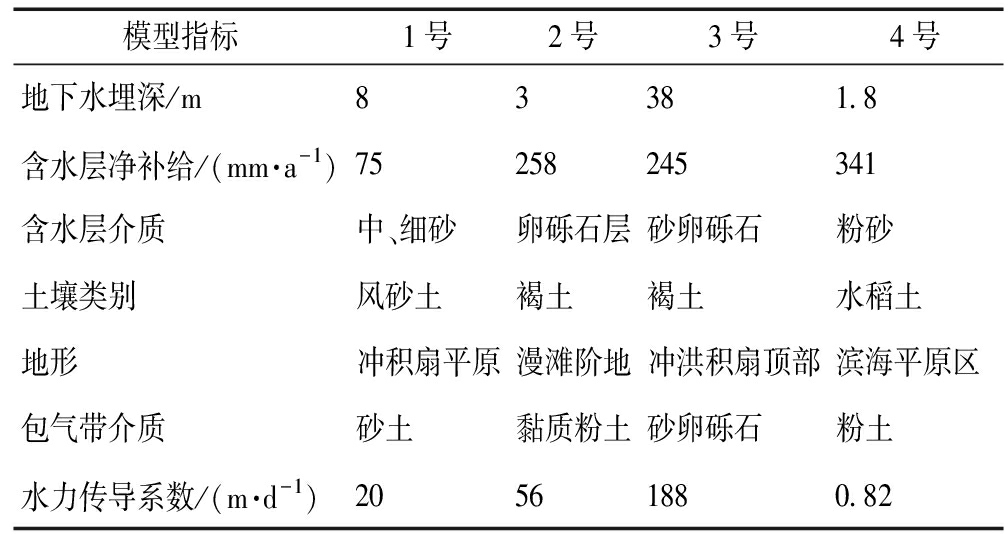

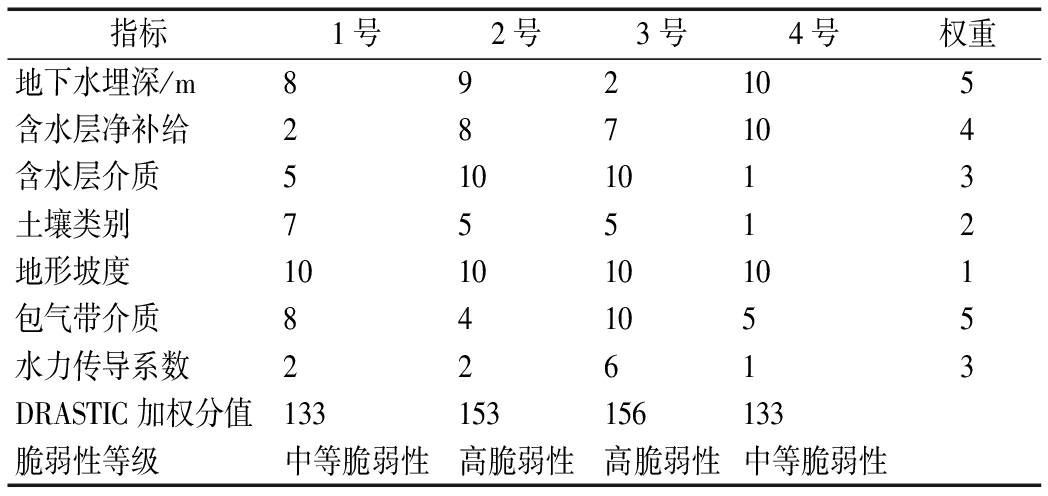

1—4号企业位于冲洪积、滨海平原区,本次参照文献[19]的权重系数与评分体系进行评价。DRASTIC模型应用研究多为孔隙水,对岩溶水及裂隙水的应用具有局限性。企业5号位于威州泉域,属北方岩溶区,本次参照文献[20]中适用于岩溶地区的改进COP法进行评价。各企业场地评价参数、评分及结果见表3—5。

1.3 评价结果分析

由表3—4可知:1号、4号属于中等脆弱性地区,2号、3号、5号属于高脆弱性地区。各企业场地脆弱性整体较高,说明钢铁企业在过去选址过程中,对地下水污染危害认识不足,选址不合理现象较多。

表3 1—4号企业对应DRASTIC模型指标参数

Table 3 Indexes and parameters of DRASTIC model for No.1—4 enterprises

模型指标1号2号3号4号地下水埋深/m83381.8含水层净补给/(mm·a-1)75258245341含水层介质中、细砂卵砾石层砂卵砾石粉砂土壤类别风砂土褐土褐土水稻土地形冲积扇平原漫滩阶地冲洪积扇顶部滨海平原区包气带介质砂土黏质粉土砂卵砾石粉土水力传导系数/(m·d-1)20561880.82

表4 1—4号企业DRASTIC模型指标评分

Table 4 Index scores of DRASTIC model for No.1—4 enterprises

指标1号2号3号4号权重地下水埋深/m892105含水层净补给287104含水层介质5101013土壤类别75512地形坡度101010101包气带介质841055水力传导系数22613DRASTIC加权分值133153156133脆弱性等级中等脆弱性高脆弱性高脆弱性中等脆弱性

注:由于场地平整作用,地形坡度均<0.5%,分值为10。

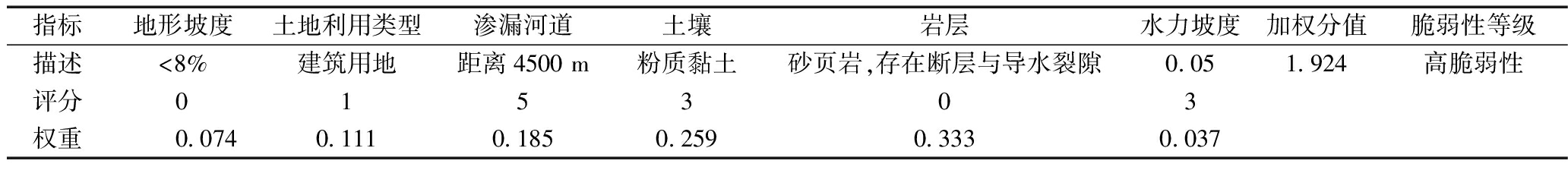

表5 5号企业改进COP模型参数及评分结果

Table 5 Parameters and scores of modified COP model in No.5 enterprise

指标地形坡度土地利用类型渗漏河道土壤岩层水力坡度加权分值脆弱性等级描述<8%建筑用地距离4500 m粉质黏土砂页岩,存在断层与导水裂隙0.051.924高脆弱性评分015303权重0.0740.1110.1850.2590.3330.037

历史上钢铁企业曾粗放生产,属于高耗水、高污染行业,为保证用水及污水排放,水文要素是选址关注的重要因素。钢铁工业多沿河、沿江布置,此类区域地下水脆弱性一般较高。此外,脆弱性较高的区域往往具有较高的地下水社会价值(地下水资源的丰富程度、满足社会经济服务功能等[21])。本次研究中位于高脆弱区的企业3号、企业5号,位于所在区域的补给径流区,下游均存在每天供水量达几十万立方米的大型集中供水水源(表2),属于地下水高污染风险区域。不合理的选址条件是造成企业地下水污染的重要原因之一。

2 污染源识别与分析

2.1 研究方法

地下水污染源识别作为污染物迁移问题的反问题,国内外研究多基于反向追踪、正则化、优化方法、概率方法等进行分析[22]。该类方法多基于某种假定、数据充足、污染物单一等条件,来求解污染位置、泄漏强度等[23-25]。而在实际过程中,地下水污染源复杂性远大于此。目前钢铁联合企业地下水污染源识别中,常存在以下难点:1)水污染物种类较多,单一污染源对应多种污染物。根据GB 13456—2012《钢铁工业水污染物排放标准》,钢铁工业控制排放水污染物达20种;2)钢铁企业所处地区,特别是建厂较早的钢铁企业,往往工业、生活、农业等多种污染源并存,形成复合型污染,如表6中1号、2号、5号企业均存在2种以上污染源。各类污染源在地下水中的交互作用导致难以识别污染来源及所占比重;3)观测的数据往往不足,确定污染源的位置以及污染羽的分布范围难度较大;4)某些场地部分特征污染物地下水背景值偏高,企业所产生的污染来源及污染程度难以判定。如1号企业所在地区地下水原生氟含量较高,4号企业位于滨海平原地带,天然背景值中铁、氨氮较高,而此类因子也是钢铁企业特征污染物。5)污染方式多样,地下水污染常受到降尘、泄漏、降雨淋滤、污水排放、跑冒滴漏等多种方式的共同作用,污染过程较为复杂,污染强度难以确定。

基于上述问题,本研究主要通过收集各企业场地地下水水质监测结果,通过对水文地质条件、潜水水质结果进行分析,结合场地资料及现场调查等,识别地下水特征污染来源及方式。水质监测结果根据GB 14848—2017《地下水质量标准》Ⅲ类标准限值进行单因子评价。各企业场地污染源识别及地下水超标情况见表6。

2.2 污染源识别

2.2.1 1号企业

1)降雨淋滤。

1号设有高炉渣场,占地面积为1.27 km2,累计堆存量近5×107 t。根据浸出试验,高炉渣浸出液中氟化物浓度为3.50~12.70 mg/L。由于历史原因,该渣场未采取地面防渗措施。利用该地区年降雨量及回归系数计算,渣场随淋滤水进入地下的氟化物含量为357~1295.4 kg/a,淋滤液中的氟化物经土壤吸附后(吸附率为2.21%~35.33%),大部分进入地下水并污染其水质。此外,由于高炉渣主要成分为CaO、MgO、SiO2、Al2O3等,在长期降雨淋滤作用下,周边地下水中总硬度、溶解性总固体等指标也存在上升趋势。

表6 污染源识别及地下水超标情况

Table 6 Polltion source identification and excessive content of groundwater

企业编号污染源位置污染方式特征因子监测值/(mg·L-1)超标倍数监测井数监测日期周边污染源类型1水渣堆场降雨淋滤氟化物4.293.2952017-12工业总硬度19203.27生活溶解性总固体43703.37农业冷轧管线泄漏铁79.3263.3镍0.0913.55锰1.615全厂跑冒滴漏铁11.1~20.436~67锰0.66~1.455.6~13.52焦化跑冒滴漏石油类0.011~0.9710~17.4252012-06工业挥发酚0.0027~0.00720.35~2.62012-11生活全厂跑冒滴漏石油类0.0073~0.9710~17.422013-043焦化管线、储罐泄漏苯萘0.80~3.040.495~0.74479~3033.95~6.44232017-032017-042017-05生活4炼铁跑冒滴漏挥发酚0.029152014-09生活全厂跑冒滴漏石油类0.15~0.422~7.4水体渗漏挥发酚0.01~0.034~145原料场降雨淋滤硫酸盐总硬度256~288453.2~8780.02~0.150.01~0.9532015-012015-032015-09工业农业生活

注:石油类参照GB 3838—2002《地表水环境质量标准》中Ⅲ类标准限值(0.05 mg/L)。

根据渣场下游200 m处监测井水质监测结果,氟化物、总硬度、溶解性总固体均超过GB 14848—2017 Ⅲ类标准(表6);与2005年该井监测结果对比可知,这3种污染物浓度分别增加了202%、410%、539%;这表明未采取防渗条件下渣场淋滤液会持续对地下水造成污染。

2)管线渗漏。

根据冷轧废水处理站下游30 m处水井监测结果,该井地下水中铁浓度超过GB 14848—2017 Ⅲ类标准263.3倍,属严重污染,镍、铜、锰3项重金属因子均高于厂区其他监测井,其中铜全厂仅在该井有检出,镍、锰分别为厂区其他监测井浓度的4.3~9.1,1.1~3.0倍。说明冷轧单元对周边地下水环境已经造成一定的重金属污染。

对1号现场情况调查发现,冷轧废水处理站酸洗废水管线由于腐蚀作用存在渗漏情况。酸洗废水是钢铁元件加工过程中产生的废水,为去除元件表面的氧化物,电镀、喷涂前要经过酸洗,废水中含有大量重金属成分,其中废水中Fe含量可达2000 mg/L[26]。冷轧废水的渗漏是造成该处下游重金属污染的重要原因。

3)跑冒滴漏。

根据厂区内地下水监测结果,铁、锰均超过GB 14848—2017 Ⅲ类标准限值要求,厂区周边民井中铁、锰浓度分别为0.0092~0.139,0.0042~0.0129 mg/L,远低于Ⅲ类标准限值,说明全厂地下水受到企业生产的影响,根据对厂区历史资料收集及现场调查发现,由于1号企业历史上粗放型生产,各工序均存在一定程度的跑冒滴漏,且有钢渣、水渣用于地基处理、场地平整等情况,从而造成该铁、锰严重超标。

2.2.2 2号企业

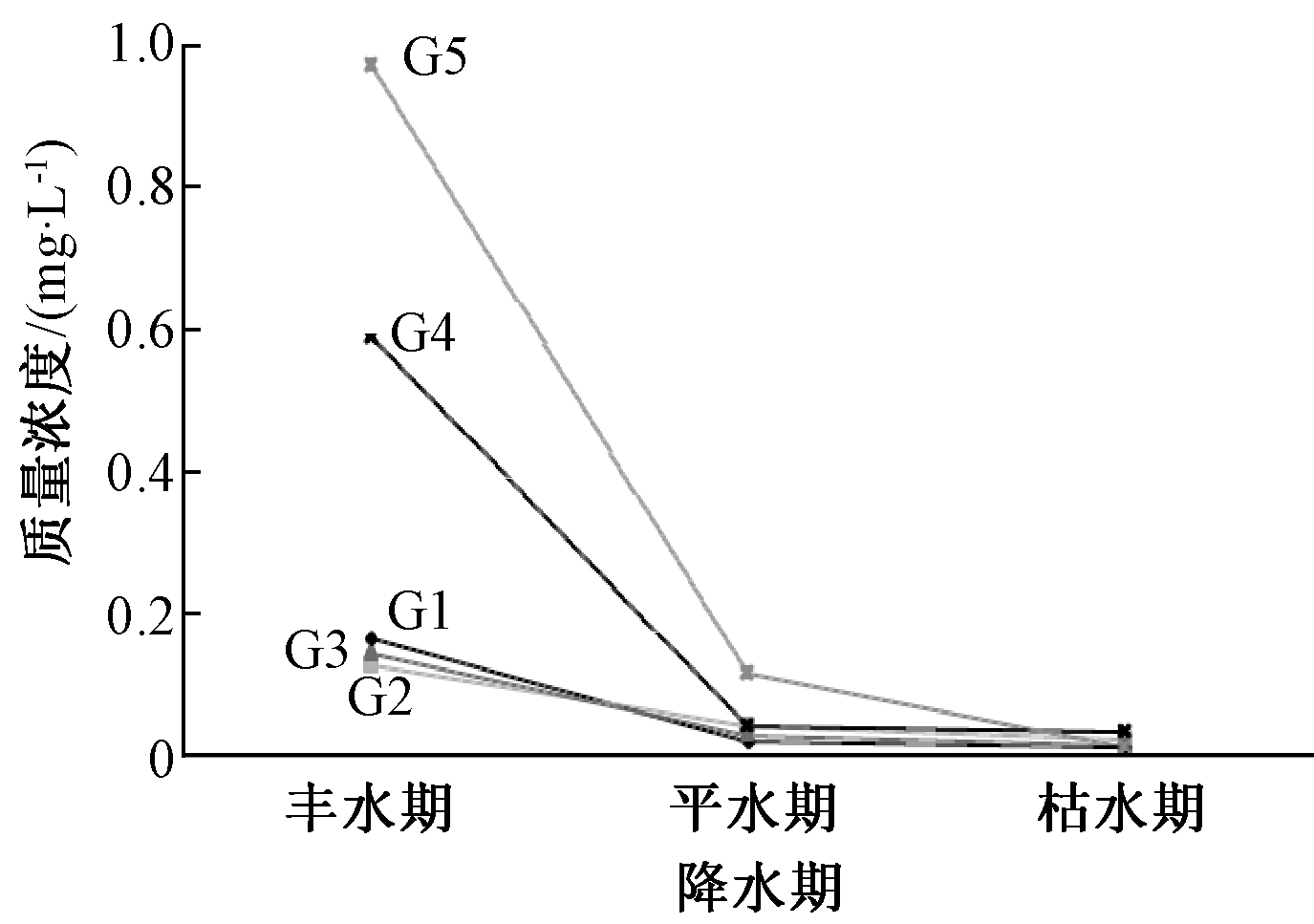

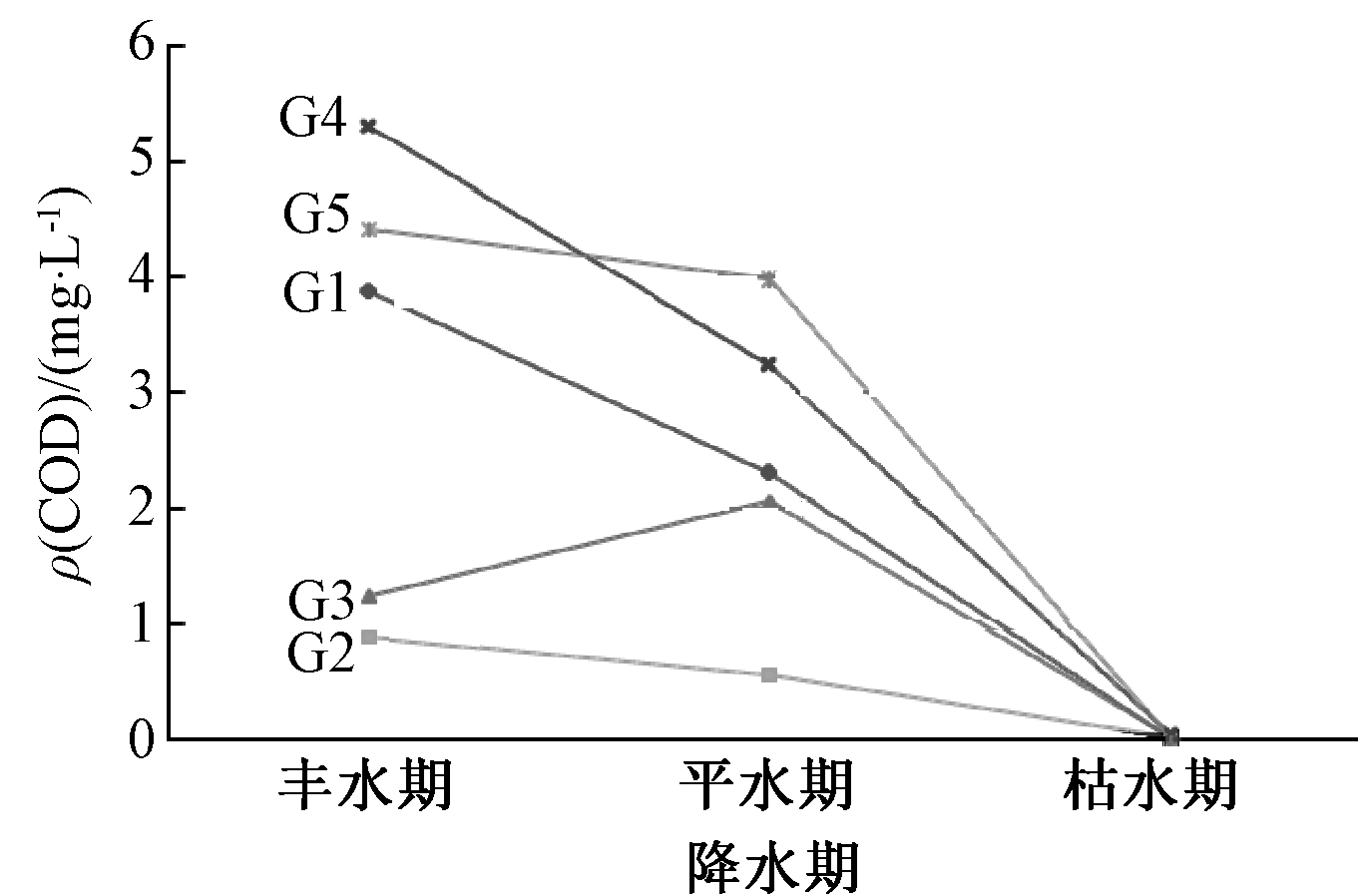

根据2号厂区内地下水监测结果,全厂石油类在各水期均有检出,其中焦化区域监测井(G4、G5)较其他区域污染严重,石油类浓度根据监测期的不同,为全厂浓度均值的0.55~3.9倍。焦化区域地下水中挥发酚各监测期均存在超标,超标倍数为0.35~2.6倍。根据现场调查,地下水污染主要是跑冒滴漏造成的。

需要指出的是,全厂各监测井(G1—G5)污染物浓度随降水期不同,存在明显的变化趋势,见图1—2。可知:各特征污染物浓度丰水期最高,平水期次之,枯水期最低。主要原因为:1)污染物浓度变化与降雨条件呈正相关,丰水期在降雨作用下,污染物渗漏污染地下水,至枯水期降雨量稀少,渗漏量降低;2)所在区域冬季长达5个月,历年最长冰冻期为183 d,最大冻土深度为1.5 m。枯水期土壤-包气带封冻,根据文献[27],在-0.6~-0.1 ℃的温度区间内,冻结黏质粉土的渗透系数处于10-9~10-6 cm/s,冻土的渗透系数远小于融土,可有效阻止污染物下渗;3)枯水期表层污染物无法持续入渗情况下,地下水中的微生物可以利用各种电子受体,通过好氧呼吸、反硝化、铁锰还原、硫酸盐还原和产甲烷反应等过程分解有机物,对石油烃类等有机物进行有效降解[28],或通过自然衰减作用使污染物浓度不断降低。

注:G1—G5为监测点。

图1 监测区不同降水期地下水中石油类浓度变化

Fig.1 Concentration change of petroleum in groundwater in monitoring zone in different precipitation periods

注:G1—G5为监测点。

图2 监测区不同降水期地下水中CODMn浓度变化

Fig.2 Concentration change of CODMnin groundwater in monitoring zone in different precipitation periods

2.2.3 3号企业

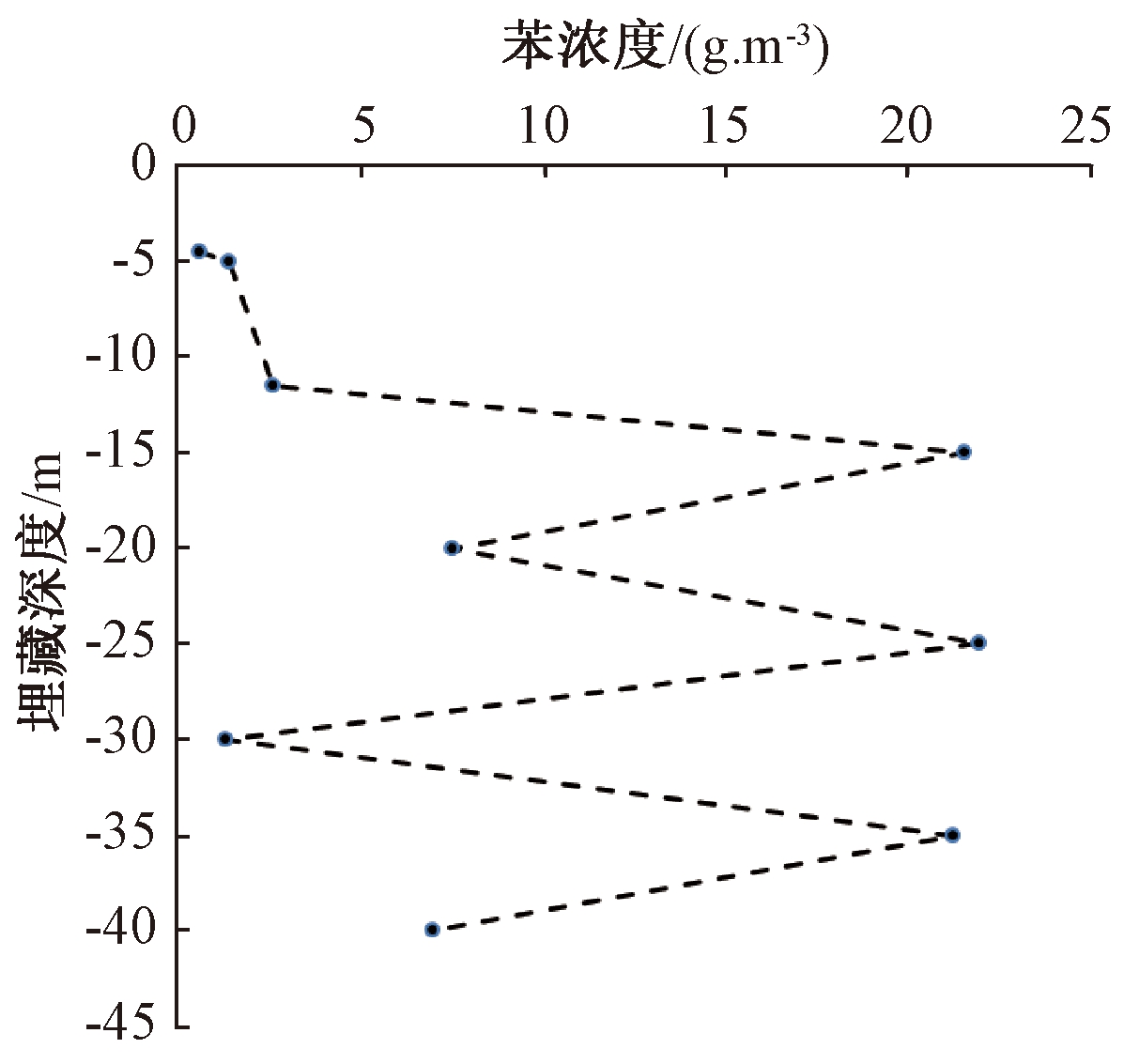

3号企业焦化单元已有40多年生产历史,目前已停产。根据水质监测结果,焦化区精制-精苯车间土壤及地下水污染严重。地面以下0~1 m土壤内最大检出浓度为7420 mg/kg,最大污染深度达42 m。苯地下水污染范围达到7.89万m2,主要分布在精制-精苯车间及下游区域。精苯车间水井污染最为严重,苯超过GB 14848—2017 Ⅲ类标准限值79~303倍。该区域内设有大量化工产品(粗苯、精苯、焦油、沥青)储罐、储槽及其回收过程中使用的临时存储设施。根据调查,由于过去的粗放型生产,各储罐及其管线的泄漏严重是造成污染的主要原因。

2.2.4 4号企业

4号企业作为国内钢铁行业的典范,在污染防治、环境保护等方面具有一定代表性及示范性。根据厂区水质监测结果,各生产单元均未发现明显渗漏或重大地下水污染。地下水污染主要存在于石油类、挥发酚的地表水体渗漏及跑冒滴漏情况。

1)地表渗漏。

冷轧单元2处监测井中挥发酚有检出,但挥发酚并非该单元的特征污染物。根据调查,2处超标点均紧邻护厂河,该河作为厂区排污河,同时受上游污水排放影响,存在补给地下水情况,水体中挥发酚浓度为0.0027~0.0088 mg/L。该两处监测点挥发酚检出主要受到地表水体渗漏补给影响。

2)跑冒滴漏。

石油类在全厂范围内15眼监测井均有检出,浓度为0.15~0.42 mg/L,说明厂区在多年生产过程中受跑冒滴漏的影响。此外,炼铁区监测井有挥发酚检出,根据现场调查,含有少量酚、氰的高炉煤气冷凝水在排水器位置有多处滴漏情况。

2.2.5 5号企业

5号企业所处区域位于泉域补给径流区,岩溶裂隙发育,裂隙率为6.5%,含水层类型为中奥陶系灰岩强含水层。场地岩溶含水层上覆石炭、二叠系砂页岩层,厚度为0~400 m,局部场地灰岩裸露。砂页岩层过去由于煤层开采,导致地表存在塌陷区及陷落柱。此外,企业场地及周边有多条张拉型的正断层,断层贯穿岩溶含水层与煤炭开采区,局部位置存在一定的导通作用。

根据监测,场地岩溶水超标因子主要为硫酸盐、总硬度,分别高于厂区上游监测井浓度值104.8%、34.7%,超标位置位于原料场下游30 m。该原料场为露天堆场,地面仅进行夯实,未采取其他防渗措施。根据调查,该2项超标指标主要污染源包括:1)降雨淋滤煤粉、矿粉等原料产生淋滤液;2)烧结烟气脱硫产生的脱硫废水不能完全利用,存在利用该类废水进行原料场洒水情形,未经处理的脱硫废水中硫酸盐、总硬度浓度分别可达3000,5000 mg/L以上。污染物在降雨淋滤及径流条件下,通过灰岩裸露区域或断裂、裂缝等由地表进入岩溶水。

2.3 影响方式分析

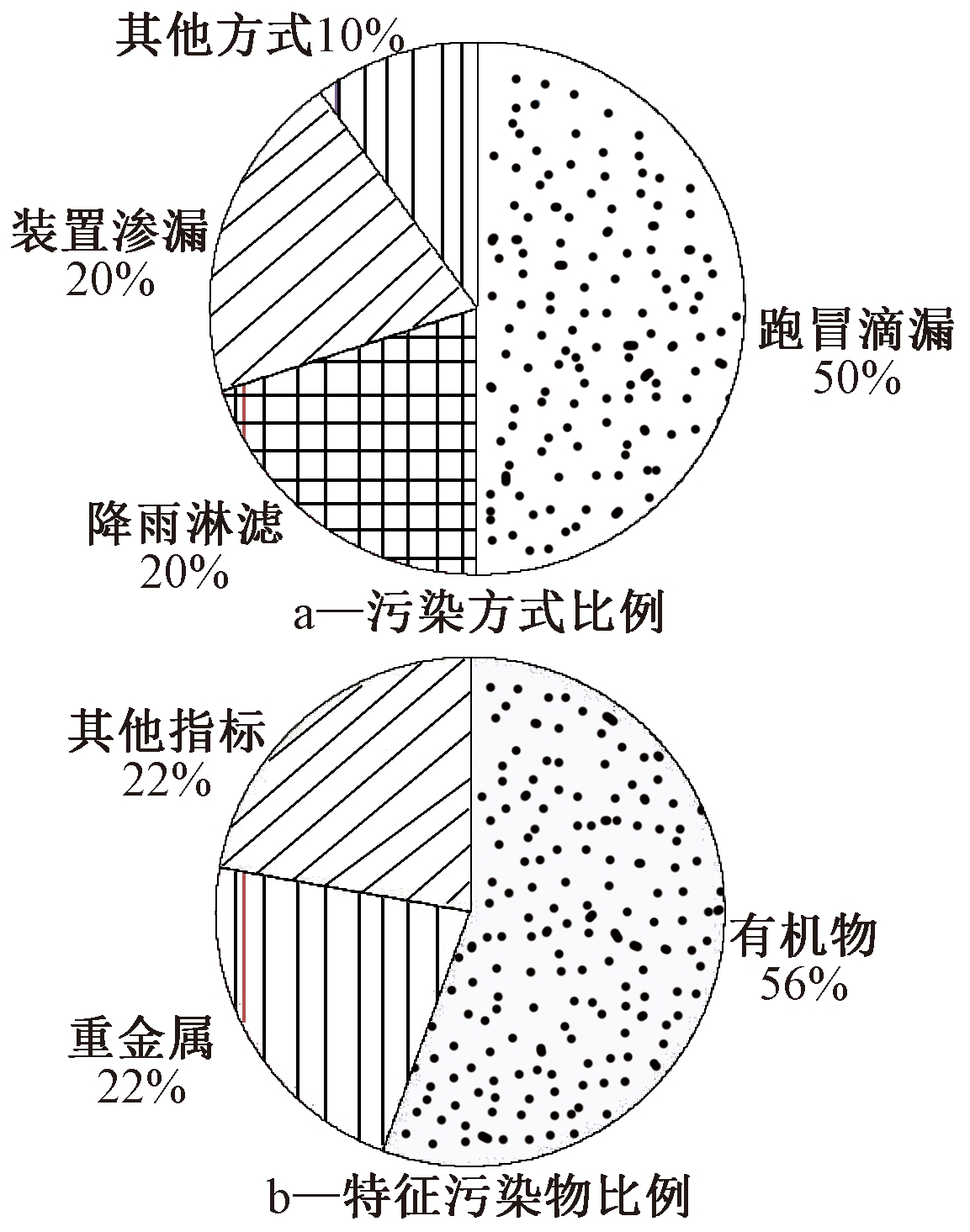

根据各企业地下水污染调查及分析结果,对污染方式及特征污染物进行统计分析,见图3。

图3 各企业地下水污染方式及特征污染物统计分析

Fig.3 The proportion of characteristic pollutants and their polluting pathways in groundwater

由图3a可知:跑冒滴漏占比最高,说明各企业在生产过程中,跑冒滴漏对地下水造成污染的现象普遍存在。特别是在20世纪90年代之前建设的钢铁厂,生产工艺落后,此类现象严重。该方式对地下水的污染特点为多呈面状污染,但污染强度相对较低。装置泄漏及降雨淋滤占比次之。装置(包括水池、管线、储罐、储槽等)泄漏对地下水的污染影响程度远大于其他方式,如表6所示,管线及储罐发生渗漏的特征污染物浓度超过GB 14848—2017 Ⅲ类标准数百倍,对地下水造成严重污染,是目前地下水污染治理与修复主要目标。降雨淋滤固体废物产生的淋滤液是地下水污染的另一重大来源,钢铁工业产生固体废物种类繁多,性质各异,数量巨大,整个产业链最大的排放量是钢铁生产过程产生的固体废弃物[29]。例如,4号企业产生的固体废物达到47种,仅高炉渣年产量达3.7×106 t/a。我国固废利用率较低,日本、德国、美国等发达国家钢渣综合利用率在95%以上[30],截至2014年我国综合利用率仅为22%[31]。大量的固体废物、物料在未采取挡雨及防渗条件下,长期降雨淋滤对土壤及地下水造成影响。此外,还存在各类废物填坑、深埋覆土的情形,对地下水造成很大的潜在污染风险。

由图3b可知:从特征污染物角度进行分析,钢铁企业有机污染物所占比重最大,污染主要来自焦化产工序的苯系物、酚类及在水中溶解度较高的2~3环PAHs[32]等迁移能力较强的污染物。其次为来自冷轧单元及其他工序生产过程的重金属污染物。因此,焦化与冷轧为钢铁企业地下水污染防治关注的重点单元。

3 建 议

3.1 选址因素

工业类建设项目场地地下水污染防控管理必须以“预防为主,防治结合”,对全生命周期进行全过程环境管理[33]。对于钢铁企业,选址是预防地下水污染的首要因素。随着钢铁工业沿海布局战略及城市钢铁企业搬迁的开展,水文地质条件应作为选址考虑的重要因素,避免地下水污染风险。地下水防污性能影响程度最大的因素为包气带综合岩性、地下水位埋深[34-36]。因此,项目在选址及总平面布局过程中,应重点考虑上述两因素。钢铁企业在包气带防污性能弱的高脆弱性地区,应优先考虑采用人工方式提高场地包气带防污性能。例如,采用黏土防渗措施进行地基处理。黏土防渗较抗渗混凝土、高密度聚乙烯膜、防水毯具备以下优势:1)黏土除具备防渗能力外,还可通过吸附、降解等作用去除污染物;2)黏土材料为塑性材料,在装置地面基础不稳定条件下,如岩溶发育地带或采空区附近,不易生成破损裂缝,防止污染物发生渗漏,污染地下水。

3.2 管线防护

随着我国钢铁行业环境管理体制完善及设备技术水平提高,装置泄漏的监控预警及应急管理体系逐渐完善。但在污染渗漏中,管线渗漏污染具有隐蔽性、故障率高、分布广、监测难度大等特点,由于管道老化、腐蚀、焊缝缺陷及其他自然或人为损坏等原因,在我国钢铁企业普遍存在[37-39],在地下水环境保护中应尤为关注。据USEPA统计,单层无防腐蚀保护层的钢制管线,渗漏的平均年限仅为11年40]。Eiswirth等[40]认为,地下污水管网泄漏是地下水的污染源之一。钢铁企业管线(包括污水、酸液、碱液及其他液态化学品等)防护尤为重要。特别是近年来我国钢铁产业向沿海转移布局,沿海地带由于地下水超采、吹填造陆等问题,地面沉降现象较为普遍。例如,首钢京唐钢铁厂区东北部沉降中心最大累积沉降量在150 mm左右。宝钢厂区2001—2006年累计地面沉降量为-75~-175 mm。此外,沿海地带地下水水位埋深较浅,含盐量高,具有较强腐蚀性。地面沉降作用及海水腐蚀对管线危害较大,在此类地质灾害易发区管线铺设尽量采用“可视化”原则,即管道尽可能地上铺设,做到污染物“早发现、早处理”,并切实做好防渗、防腐,必要时可采用加装套管的方式,降低泄漏所导致的环境风险。

3.3 固废污染治理

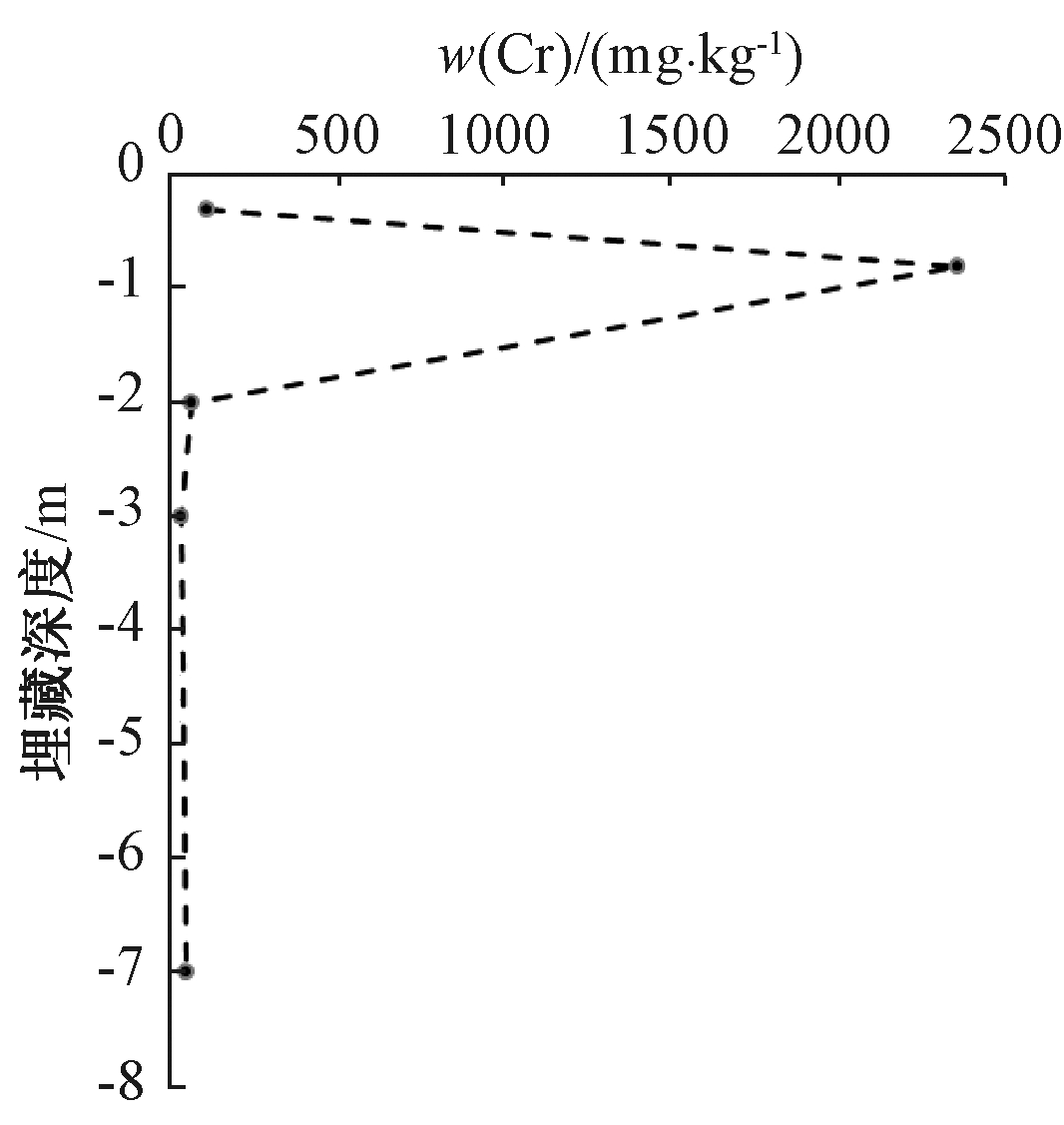

目前对于新建或改建钢铁企业,原料场多采取全封闭、半封闭方式,避免了淋滤液的产生。各固废堆场一般按照HJ 610—2016《环境影响评价技术导则 地下水环境》等标准规范要求采取措施。但我国过去钢铁企业物料、冶金渣等露天堆存且无防渗措施,降雨淋滤污染地下水的情况仍普遍存在。此外,历史上钢铁企业存在固体废物等填坑、深埋覆土情况,如图4—5所示。1号企业局部地下-0.8~-1.3 m处埋有冶金渣层,3号局部地下有多层焦油渣、沥青渣、煤粉层分布,土壤污染严重。对于上述污染处置,可从以下几个方面进行考虑:1)提高工艺水平及原料来源,减少固废产生量,从源头上进行污染削减;2)加强综合利用和处置,采取固化及稳定化措施,降低堆存规模和毒性;3)采用原地围堵封存、覆土绿化、截洪排水等措施,降低污染影响;4)对于尚未停产且仍在使用的固废堆存、填埋场地,当存在地下水重大污染风险时,若采取地面防渗或原位治理修复较难实现时,可结合场地条件采取帷幕防渗、垂直防渗、地下水渗透反应格栅等技术实现对下游地下水的保护。

图4 1号企业土壤监测点Cr浓度垂向分布

Fig.4 Vertical distribution of Cr concentration in soil of No.1 enterprise

图5 3号企业土壤气监测孔苯浓度垂向分布

Fig.5 Vertical distribution of benzene concentration in soil gas of No.3 enterprise

3.4 废水处理利用

近年来,随着我国节能及环保政策日趋严格,各大钢铁联合企业不断采取各项节水新技术和措施。但脱硫废水、酚氰废水、冷轧废水、浓盐水等由于其水质复杂、浓度高、水质水量变化大等原因,仍存在处理难度大、排水水质不稳定、利用率低等问题。上述废水作为地下水的重要潜在污染源,能否得到有效处理和消纳对钢铁企业地下水环境污染防范具有重要意义,如废水无法实现利用处置可能导致出现偷排、倾倒等现象。处理不达标废水排入全厂水处理设施,增大运行负荷,造成系统故障及外排水水质超标,进而对地下水造成影响。酚氰废水及浓盐水用于冲渣、配料、除尘等过程中可能发生渗漏,还由于其强腐蚀性、易结垢等特点致使管线装置出现破损、堵塞等,产生跑冒滴漏。采用先进的清洁生产技术及工艺,减少此类废水产生量及降低污染物浓度,是地下水环境保护“源头控制”的关键。

4 结 论

1)钢铁工业作为用水及排污大户,历史上选址多注重水文要素,往往忽略水文地质条件,导致部分企业位于地下水脆弱性较高的地区。故新建企业在选址中应重点关注包气带岩性、地下水位埋深等因素。选址在包气带防污性能弱的高脆弱性地区,可优先考虑采用人工黏土层防渗方式提高地下水防污性能,在此基础上按区块单元进行分区防渗。

2)从影响方式上分析,降尘多对表层土壤造成污染,对地下水影响较小。跑冒滴漏多以面源的形式污染地下水,此类现象普遍存在。装置泄漏对地下水的污染影响程度远大于其他方式,其中管线渗漏在地下水环境保护中应尤为关注。降雨淋滤污染主要由于历史上固体废物堆存规模大、未采取防渗、挡雨措施以及存在废物填坑、深埋覆土所造成。

3)钢铁联合企业对地下水造成污染重点单元为焦化与冷轧,主要特征污染物为有机物、重金属。脱硫废水、酚氰废水、冷轧废水、浓盐水的处置和消纳仍是钢铁企业的难点,采取先进的技术和工艺,实现废水“零排放”,对地下水环境保护有重要意义。

[1] 李书鹏,刘鹏.钢铁企业污染场地修复经验探索:我国钢铁企业场地污染特征及常用修复技术简介[J].世界环境.2016(4):59-62.

[2] 张红振,董璟琦,吴舜泽,等.某焦化厂污染场地环境损害评估案例研究[J].中国环境科学,2016,36(10):3159-3165.

[3] 武晓峰,谢磊,赵洪阳.土壤及地下水污染点不同暴露途径的健康风险比较[J].中国环境科学,2012,32(2):345-350.

[4] 李山泉,杨金玲,阮心玲,等.南京市大气沉降中重金属特征及对土壤环境的影响[J].中国环境科学,2014,34(1):22-29.

[5] Cousins I T,Gevao B, Jones K C.Measuring and modeling the vertical distribution of semi-volatile organic compounds in soils I: PCB and PAH soil core data[J].Chemosphere,1999,39(14): 2507-2518.

[6] Bu Q W,Zhang Z H,Lu S, et al.Vertical distribution and Environmental significance of PAHs in soil profiles in Beijing,China[J].Environmental Geochemistry and Health,2009, 31 (1): 119-131.

[7] 吴宇澄,骆永明,滕应,等.土壤中二噁英的污染现状及其控制与修复研究进展[J].土壤,2006,38 (5): 509-516.

[8] 倪刘健,汪亮,龚敏.钢铁工业区降尘对周边土壤的影响[J].土壤学报,2007,44(4):637-642.

[9] Tiwari M K, Bajpai S, Dewangan U K.Air and leaching pollution scenario by iron and steel plants, in central India[J].Elixir Pollution, 2016,101: 44011-44017.

[10] 张建红,滑铁钢,陈四军,等.钢铁企业污染场地土壤环境评价与修复研究[J].工业安全与环保,2011,37(4):54-56.

[11] 耿婷婷,张敏,蔡五田.北方某钢铁厂部分厂区土壤重金属污染的初步调查 [J].环境科学与技术,2011,34(6):343-346.

[12] 张亦弛,于玲红,王培俊,等.某焦化生产场地典型污染物的垂向分布特征[J].煤炭学报,2012,37(7):1211-1218.

[13] 廉晶晶,罗泽娇,靳孟贵.某厂电镀车间场地土壤与地下水污染特征[J].地质科技情报,2013,32(2):150-155.

![]() V,et al.Soil pollution caused by landfilling of nonhazardous waste[J].Kem Ind, 2013,62(11/12):381-388.

V,et al.Soil pollution caused by landfilling of nonhazardous waste[J].Kem Ind, 2013,62(11/12):381-388.

[15] Hashemi S A, Shokri A K, Tahvildari M.Detecting of heavy metal pollution in steel factory environment health of the North of Iran[J].Acta Ecologica Sinica, 2016, 36 (4):225-228.

[16] 杨庆,栾茂田.地下水易污性评价方法: DRASTIC指标体系[J].水文地质工程地质,1999(2):4-9.

[17] 滕彦国,苏洁,翟远征,等.地下水污染风险评价的迭置指数法研究综述[J].地球科学进展,2012,27(10):1140-1147.

[18] Aller L,Bennett T,Lehr J H,et al.DRASTIC: A standardized system for evaluating groundwater pollution potential using hydrogeologic settings[R].Washington DC US EPA, 1987.

[19] 黄栋.北京市平原区地下水脆弱性研究[D].北京:首都师范大学,2009.

[20] 郝晓燕,晋华,杨瑞芳,等.北方地区岩溶含水层脆弱性评价研究[J].人民黄河,2015,37(12):77-80.

[21] 李如忠,汪明武, 金菊良.地下水环境风险的模糊多指标分析方法[J].地理科学,2010,30(2):229-235.

[22] 王景瑞,胡立堂.地下水污染源识别的数学方法研究进展[J].水科学进展,2017,28(6):943-952.

[23] 肖传宁,卢文喜,安永凯,等.基于两种耦合方法的模拟-优化模型在地下水污染源识别中的对比[J].中国环境科学,2015,35(8):2393-2399.

[24] 江思珉,张亚力,周念清,等.基于卡尔曼滤波和模糊集的地下水污染羽识别[J].同济大学学报(自然科学版),2014,42(3):435-440.

[25] 崔尚进,卢文喜,顾文龙,等.基于 U-D 分解的卡尔曼滤波法在地下水污染源识别中的应用[J].中国环境科学,2016,36(9):2633-2637.

[26] 刘志鹏,孙嘉琪,杨蕴妍,等.冷轧薄钢板酸洗线盐酸与水循环系统的构建[J].工业安全与环保,2015,41(9):97-99.

[27] Miller R D,Loch J P G, Breesler E.Transport of water and heat in a frozen permeameter[J].Soil Science Society of America Journal, 1975, 39(6): 1029-1036.

[28] Schreiber M E, Carey G R, Feinstein D T, et al.Mechanisms of electron acceptor utilization: implications for simulating anaerobic biodegradation[J].Journal of Contaminant Hydrology, 2004, 73(1): 99-127.

[29] 张寿荣,张卫东.中国钢铁企业固体废弃物资源化处理模式和发展方向[J].钢铁,2017,54(4):1-6.

[30] 张朝晖,廖杰龙,巨建涛,等.钢渣处理工艺与国内外钢渣利用技术[J].钢铁研究学报,2013,25(7):1-4.

[31] 高本恒,郝以党,张淑苓,等.钢渣综合利用现状及发展趋势[J].环境工程,2016,34(增刊1):776-779.

[32] Karen G V.Colloid characterization and colloidal phase partitioning of polycyclic aromatic hydrocarbons in two creosote-contaminated aquifers in Denmark[J].Environmental Science & Technology,1999,33(5):691-699.

[33] 梁鹏,齐硕,陈鸿汉,等.试论我国工业类建设项目地下水污染防控管理体系[J].环境保护,2014,42(2):40-42.

[34] 刘长礼,张云,叶浩,等.包气带粘性土层的防污性能试验研究及其对地下水脆弱性评价的影响[J].地球学报,2006,27(4):349-354.

[35] 刘春华,张光辉,王威,等.区域地下水系统防污性能评价方法探讨与验证:以鲁北平原为例[J].地球学报,2014,35(2):217-222.

[36] 邹胜章,李录娟, 卢海平,等.岩溶地下水系统防污性能评价方法[J].地球学报,2014,45(2): 262-268.

[37] 王东,焦化场地地下水基础环境调查与评价[D].唐山:华北理工大学,2016.

[38] 董璟琦,张红振,吴舜泽,等.西部某机械加工企业酸洗场地环境调查与污染特征分析[J].环境工程学报,2016,10(9):5222-5230.

[39] 张建红,滑铁钢,武建国.周边地下水环境保护 钢企责无旁贷[N].中国冶金报,2010-08-12(A03).

[40] Eiswirth M,Hitzl H.Groundwater contamination by leaking sewerage systems[C]∥Water Down Under.Barton,ACT: Institution of Engineers,1994:21-25.