0 引 言

如何对疏浚泥水进行经济可行地妥善处理与处置,是城市黑臭水体实施环保疏浚过程中需要解决的核心问题之一。城市黑臭水体的疏浚泥水含水率高,颗粒细碎,有机污染物含量高,沉降性能差,难于固液分离和脱水干化[1,2]。现阶段针对城市黑臭水体疏浚泥水的处理主要采用异位处理模式,即长距离吹送或驳运至堆场/处理场。

目前环保疏浚采用的挖泥船生产效率都比较高,如天津航道局“天鲸”号绞吸式挖泥船挖泥量高达4500 m3/h,即便是以结构紧凑、小水域适应能力强著称的美国Mudcat公司的MC-2000型环保挖泥船,挖泥量也达到600 m3/h。在此条件下,异位处理所需堆场较大,并且相应的处理设备/构筑物规模也较大,处理成本高,不利于实施。因此,开展对疏浚泥水的原位处理技术研究是有必要的。

水力旋流器是一种通用分离设备,具有占地面积小、处理能力大、分离效率高和无运动部件等优点,已被广泛应用于矿冶[3]、石化[4]、食品[5]和环境[6,7]等领域的固液分离单元操作。水力旋流器对疏浚泥水的高效快速固液分离效果已得到证实。Park等[8]的研究表明,水力旋流器可将疏浚泥水减容90%左右,同时COD去除率达60%左右。Kim等[9]发现,水力旋流器对疏浚泥水的分离效果受入口流速、溢流管长度、旋流腔直径等因素影响。

课题组采用水力旋流器对疏浚泥水进行原位固液分离,分离效率达到75%以上,并且水力旋流器中疏浚泥水的停留时间仅为4~5 s,证实了水力旋流器适用于疏浚泥水原位处理。但采用单级水力旋流,出水悬浮物(SS)浓度仍然较高,有时甚至高达数千毫克/升,难以满足直接排放至疏浚水体的要求。

为此,本研究拟开展两级水力旋流对黑臭水体疏浚泥水的原位处理研究,探讨两级串联对固液分离作用的改善效果,寻求两级串联条件下水力旋流器的优化结构形式和操作条件,以期实现疏浚泥水的高效原位固液分离,使SS达到GB 8978—1996《污水综合排放标准》Ⅲ级。

1 实验部分

1.1 实验材料

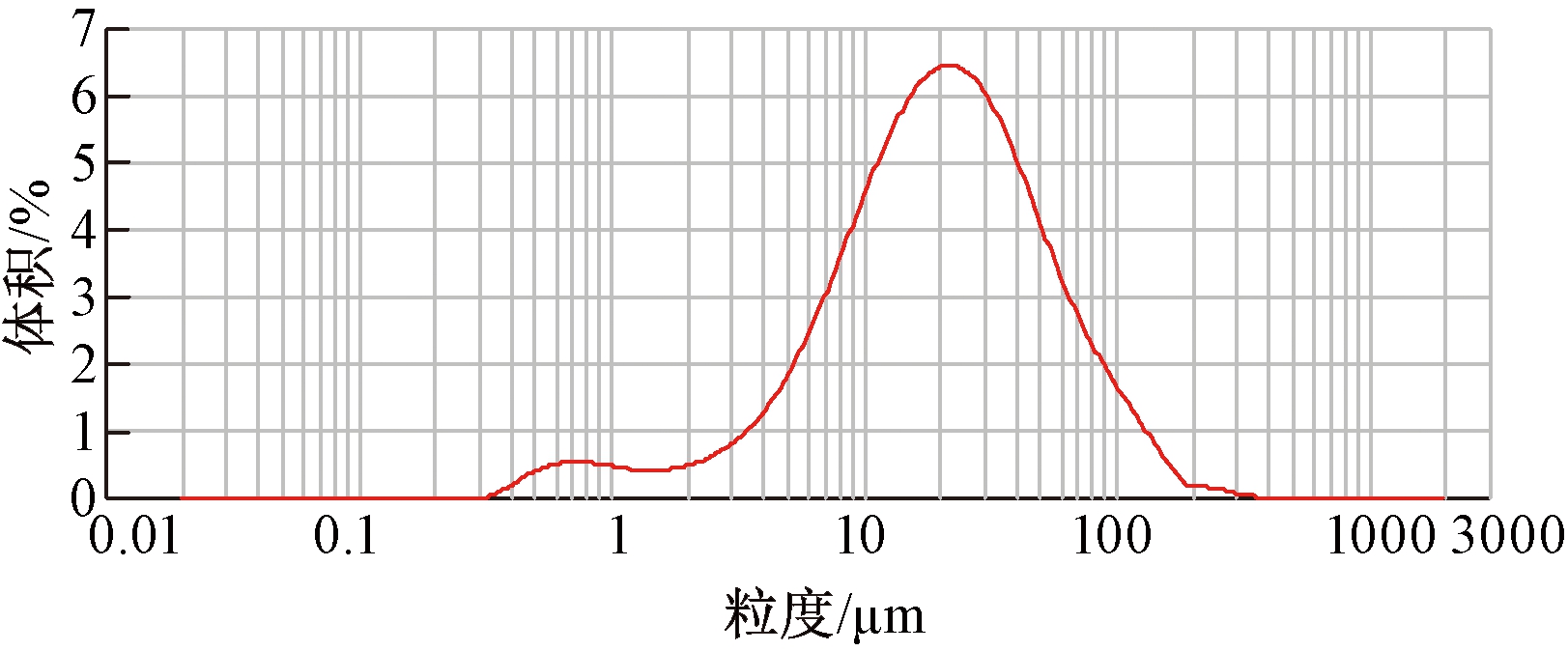

疏浚泥水采用长沙市某黑臭水体原状底泥与上覆水配制而成,原状底泥呈明显黑臭,主要理化特性和粒径分布如表1和图1所示。经上覆水稀释后,疏浚泥水含水量为98.8%。

表1 原状底泥的主要理化性质

Table 1 Physical and chemical properties of the original dredged sediment

pH含水率/%有机质/%w(TN)/(g·kg-1)w(TP)/(g·kg-1)7.5991.59.937.364.91

图1 底泥颗粒粒径分布

Fig.1 Particles size distribution of the dredged sediment

混凝剂采用法国SNF公司AN912SH型阴离子PAM,分子量为800万~1200万。

1.2 水力旋流器结构

水力旋流器结构示意如图2a所示,各部分采用法兰连接。其中,溢流管伸入直管段旋流腔长度l为30 mm,管径φ1为30 mm;直管段旋流腔高度h为70 mm,内径D1为70 mm;圆锥段旋流腔上圆内径D2为70 mm,下圆内径D3为30 mm,锥角θ取5°和8° 2个规格;底流管管径φ2为20 mm。为确保水力旋流器内流体运动的轴向对称性,并一定程度上减少了局部阻力损失,降低水力旋流器运行所需的入口压力,双入口法兰盘采用渐缩截面直线型入口方式,见图2b。

图2 水力旋流器及其双入口法兰盘结构示意

Fig.2 Schematic diagram of the hydrocyclone and its flange plate with double inlets

1.3 实验系统及方案

1.3.1 实验系统

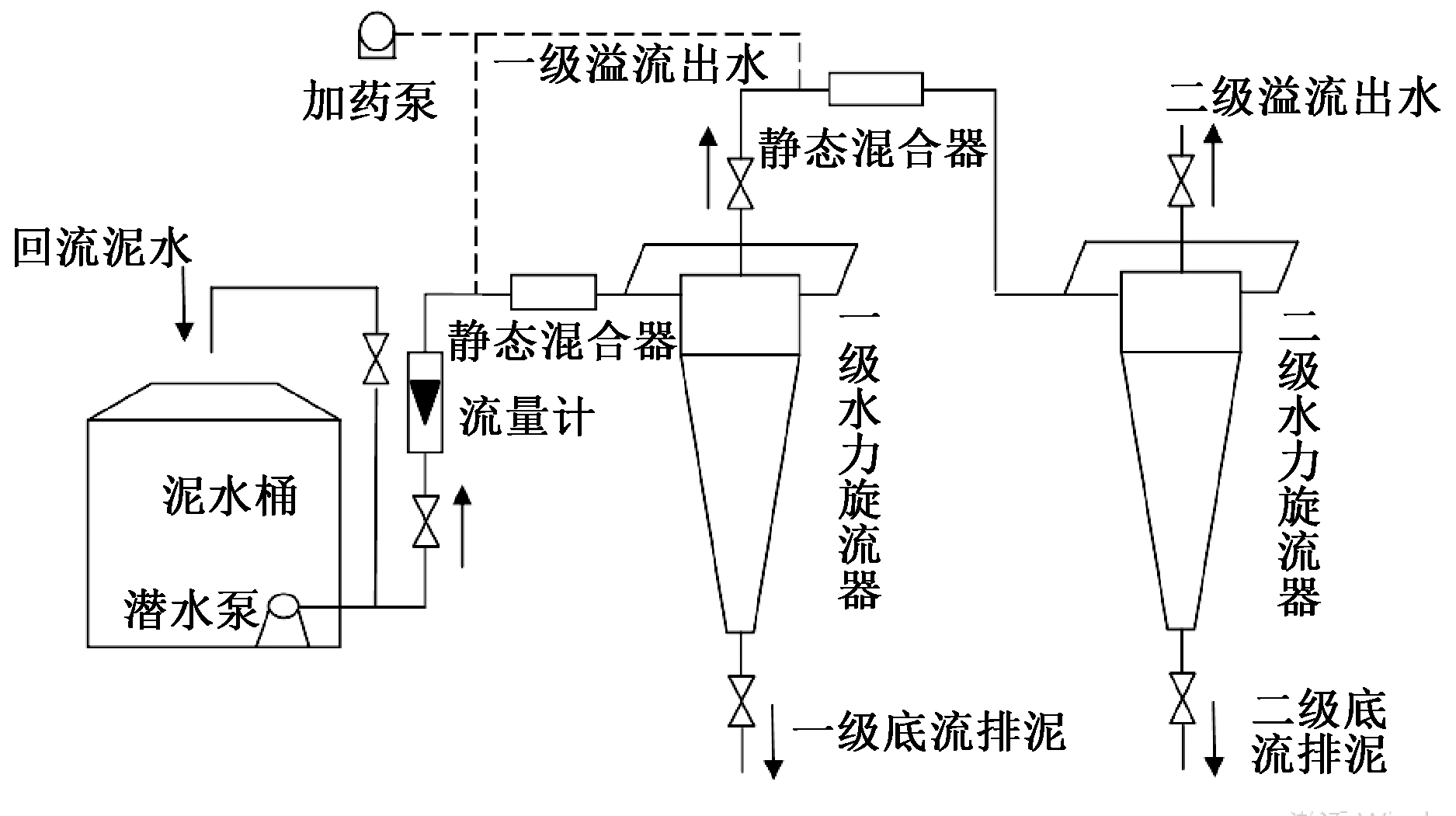

中试实验系统示意如图3所示。疏浚泥水的配制在塑料吨桶中完成。配制完成后,采用潜污泵提升,扬程H为30 m,流量Q为6 m3/h。经提升后,一部分回流用于混合搅拌,以减小系统运行过程中疏浚泥水的浓度波动;另一部分依次经过阀门、流量计后,进入一级水力旋流器。而后,疏浚泥水一部分形成含固率较高的底流由底流管排出;另一部分则成为含水率较高的溢流液由溢流管进入二级水力旋流器,再次进行水力旋流,底流排泥,溢流出水。

图3 中试实验系统示意

Fig.3 Schematic diagram of the pilot system

1.3.2 实验方案

水力旋流器结构形式的优化主要针对圆锥段锥角,一、二级锥角分别设5°和8° 2个规格共4个方案:方案1为5°+5°(一级在前,下同);方案2为5°+8°;方案3为8°+5°;方案4为8°+8°。其余实验条件为:疏浚泥水含水率为98.8%,中值粒径为21.8 μm;一级分流比(底流流量/进口流量)为0.12,二级分流比为0.1;处理负荷为1.0 m3/h。

水力旋流器操作条件优化主要针对分流比和PAM投加量。分流比实验总共设置4个方案:方案1为0.1+0.08(一级在前,下同);方案2为0.1+0.1;方案3为0.12+0.08;方案4为0.12+0.1。其余实验条件为:疏浚泥水含水率为98.8%,中值粒径为21.8 μm;一级锥角为8°,二级锥角为5°;处理负荷为1.0 m3/h。PAM投加量实验中,投加点位于二级水力旋流分离器进料管上,采用管式静态混合器混合。PAM投加量共设0,1,2,3,4 mg/g干污泥5个投加量,其余实验条件包括两级水力旋流器锥角均为5°,分流比均为0.1;疏浚泥水含水率为98.8%,中值粒径为21.8 μm;处理负荷为1.0 m3/h。

此外,在一级水力旋流分离器进料管上也设置了PAM投加混合点,主要用来考察PAM混凝对一级水力旋流器分流比的削减作用。PAM投加量分别为0,1 mg/g干污泥,一级水力旋流器分流比分别为0.05、0.08、0.1、0.12和0.15,其余实验条件包括疏浚泥水含水率为98.8%,中值粒径为21.8 μm;锥角为5°;处理负荷为1.0 m3/h。

上述实验,每组均重复3次。

1.4 分析测试方法

水力旋流器的固液分离效果主要采用分离效率描述,一、二级分离效率定义为:

(1)

式中:c0、c1分别为入口和底流固体浓度,g/L;V0、V1分别为入口和底流体积流量,m3/h。

总体分离效率定义为:

(2)

式中:V2、c2分别为二级水力旋流器溢流流量和浓度,单位分别为m3/h、g/L,其余同前。

疏浚泥水固体浓度和溢流液SS采用称重法测定[10];颗粒粒径采用MS-2000马尔文激光粒度仪测定。

1.5 数据分析方法

实验数据采用Microsoft Excel和Origin 9.1进行分析。对数据进行单因素方差分析(One Way Anova),采用Tukey HSD 检验进行各实验组间的多重比较,t检验进行2组数据显著性分析,P<0.05为差异显著。

2 结果与分析

2.1 水力旋流器结构形式对分离效率的影响

研究表明,水力旋流器的底流管和溢流管管径、溢流管长度、旋流腔高度和锥段锥角等结构参数均会影响固液分离效率[11]。但除锥段锥角外,其余结构参数的调整易于实现,而锥角一经设定,则无法调整,因此在结构形式方面本文主要考虑锥段锥角的影响。

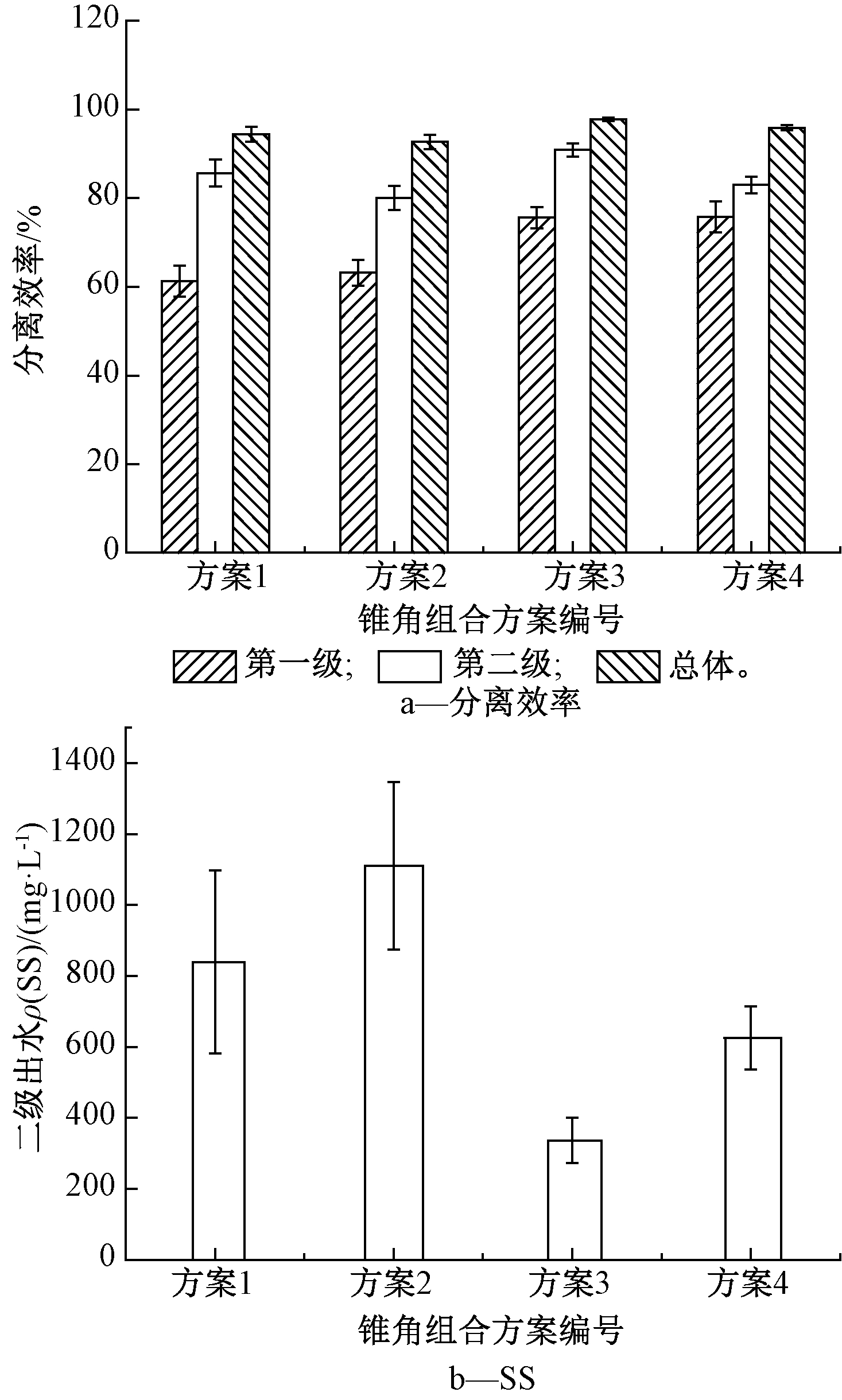

图4a为两级锥段锥角不同组合方案下的疏浚泥水分离效率。可知:对于第一级旋流器,锥角为8°的旋流器分离效果要显著高于5°(P<0.05);第二级旋流器,锥角为5°的分离效果要显著高于8°(P<0.05)。方案1、方案2、方案3和方案4各自的总体分离效果依次分别为(94.4±2.1)%、(92.6±1.9)%、(97.8±0.5)%和(95.9±0.7)%,方案1和方案4的分离效率均高于方案2,但不显著(P>0.05);方案3则显著高于方案2(P<0.05)。图4b也证实了方案3的二级出水ρ(SS)最低,为(336.4±63.9)mg/L,显著低于方案2的(1110.6±236.2)mg/L(P<0.05),且低于GB 8978—1996《污水综合排放标准》的Ⅲ级标准值400 mg/L,可直接排入疏浚水体。

图4 锥角组合方案对系统分离效率和出水SS的影响

Fig.4 Effect of combined-mode of cone angles on the separation efficiency and SS in effluent of system

已有研究表明,锥角对固液分离效果的影响主要是通过对旋流器内速度场和压力场分布,固体颗粒径向、切向运动速度等实现[12,13]。张丹等[14]采用激光粒子图像测速(PIV)和计算流体动力学(CFD)技术,研究锥角变化对水力旋流器分离效率的影响,发现小锥角对小颗粒分离有促进作用。同时,有研究报道,在水力旋流器中大粒径颗粒通常比小粒径颗粒容易分离。Kim等[9]发现,当疏浚泥水中值粒径由100 μm降为20 μm时,相应分离效率大幅降低,由70%降至20%左右。因此,可以推断在第一级分离过程中,粒径相对较大的颗粒要先于小粒径颗粒发生分离,故8°锥角更适合于第一级分离;第二级水力旋流器进水的颗粒粒径相对较小,因而5°锥角的分离效果更好。因此,确定两级水力旋流分离器锥角设置优选方案3。

2.2 操作条件对水力旋流器分离效果的影响

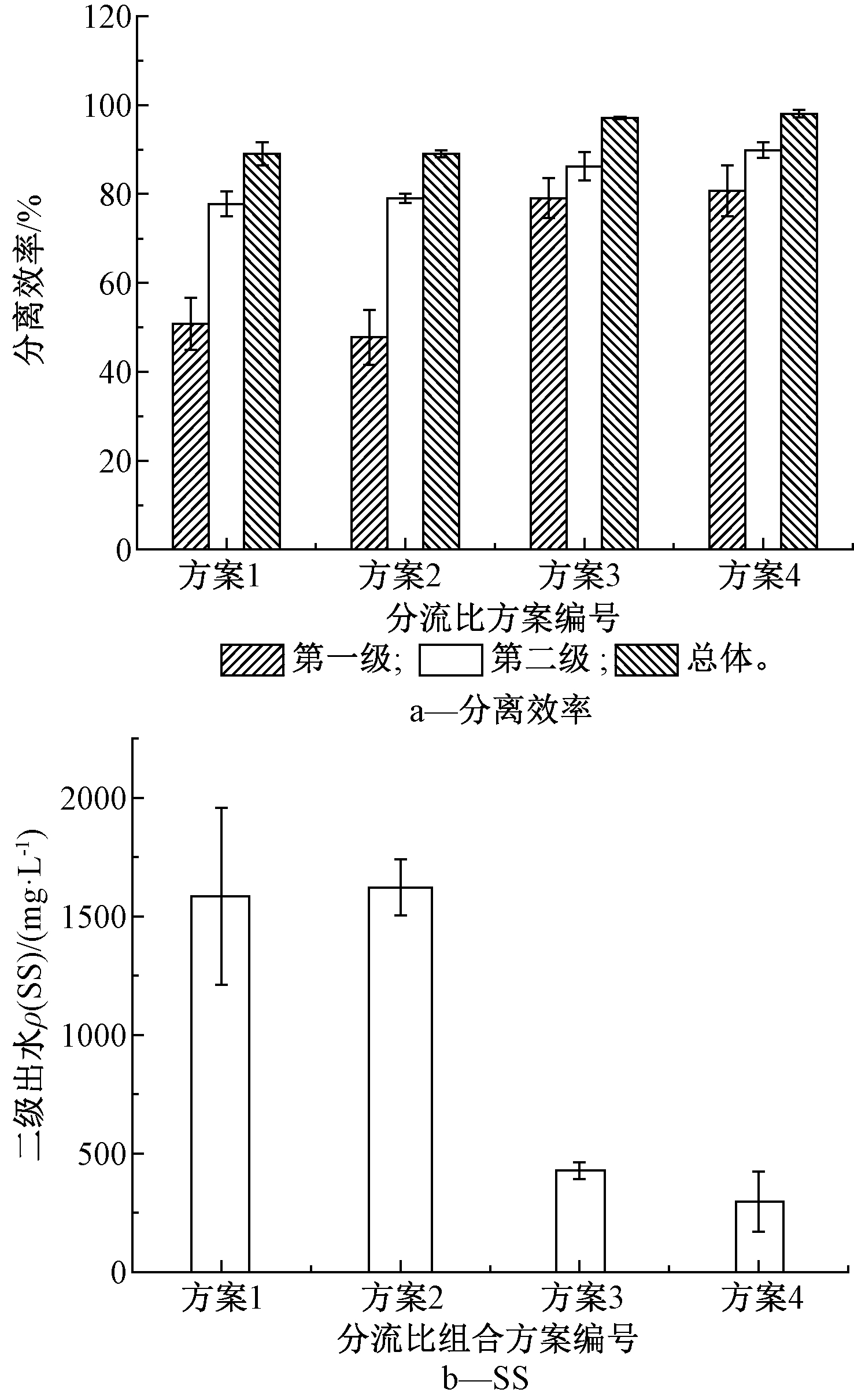

2.2.1 分流比

分流比越小,表明减量化效果越明显,因此分流比的优选一直是水力旋流器研发的核心之一。两级水力旋流器的不同分流比组合方案下,各阶段的分离效果如图5a所示。可知:对于第一级旋流器,分流比0.12(方案3和4)的分离效率要显著高于分流比为0.1(方案1和2)的分离效果(P<0.05);对于第二级旋流器,其分离效果除受自身分流比影响外,还与第一级旋流器出流性质相关,因此规律不是很明显,大致来讲,方案4的分离效率要显著高于方案1和2(P<0.05),方案3也要显著高于方案1(P<0.05)。总体分离效果,方案3和4要显著高于方案1和2,说明两级旋流器的分离效率主要由第一级的分流比决定,第一级分流比越高,总体分离效率也越高。方案3和4的二级出水SS浓度显著低于方案1和2(P<0.05)(图5b)。方案3二级出水的平均ρ(SS)为406.4 mg/L,略高于GB 8978—1996的Ⅲ级标准限值。方案4二级出水的平均ρ(SS)为306.5 mg/L,满足GB 8978—96的Ⅲ级标准。

图5 分流比组合方案对系统分离效率和出水SS的影响

Fig.5 Effect of combined-mode of split ratios on the separation efficiency and SS in effluent of system

研究表明[15],当分流比较小时,颗粒物质将会在底流口出现明显的堵塞现象,这会严重削弱水力旋流器的固液分离效果。实验中也发现:方案1和2的一级旋流器运行超过30 min后,在圆锥段底部出现一定程度的堵塞,而方案3和4则无此现象,说明第一级旋流器的分流比宜适当增大(取0.12)。4种方案中,第二级旋流器分流比为0.08和0.1时均未出现堵塞现象,说明第二级旋流器的分流比可适当降低,以减小底流量,削减后续底泥的处理负荷。但由于系统的底流量主要决定于第一级旋流器,因此,如何在保障分离效率前提下,最大程度地降低地第一级分离器的分流比,是后续研究的重点。

2.2.2 投药量

前述结果表明,经第一级旋流器处理后,固体颗粒去除率可达50%~80%。因此,从节约PAM用量角度考虑,PAM投加点应选择在两级旋流器的连接管道上,采用管式絮凝方式。

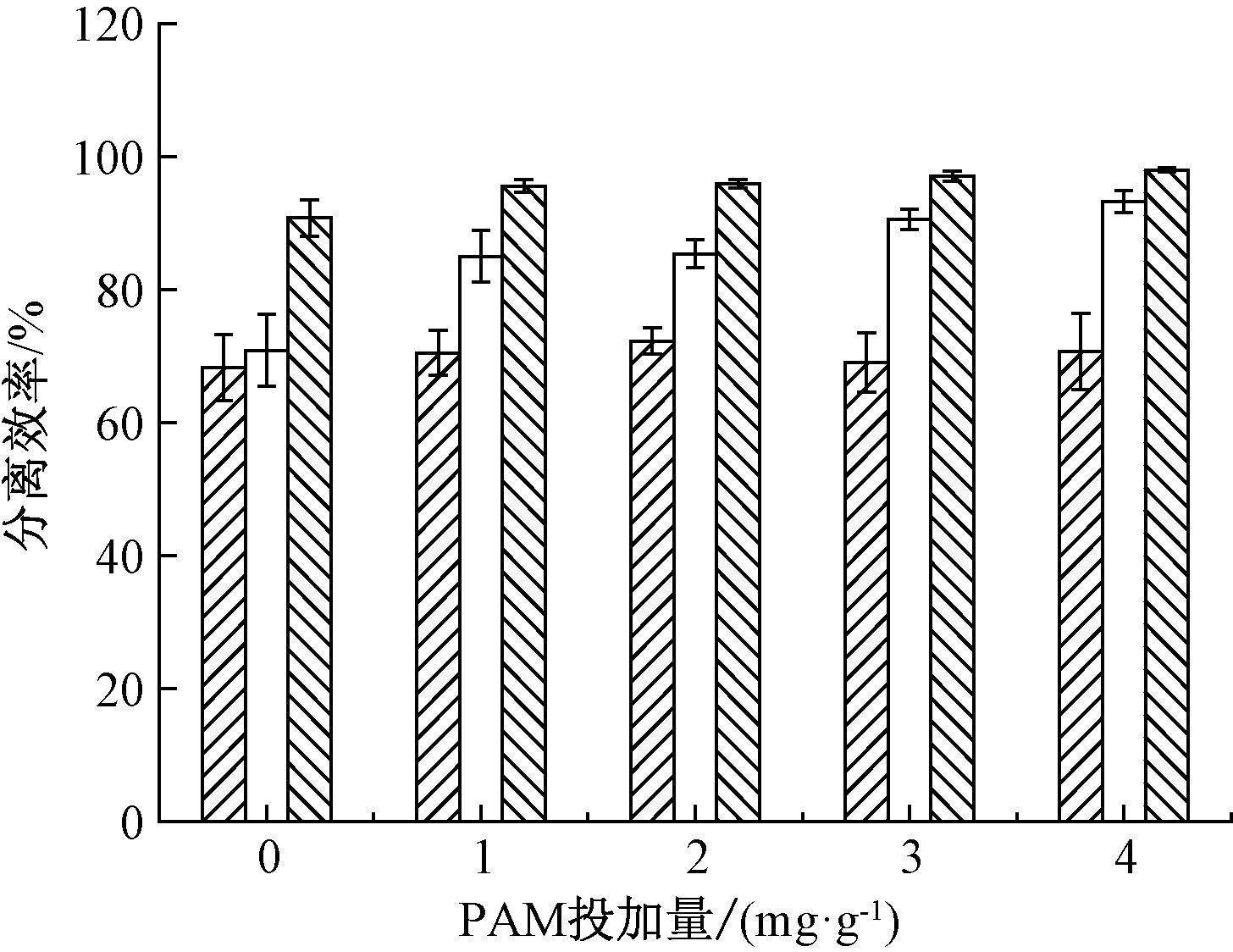

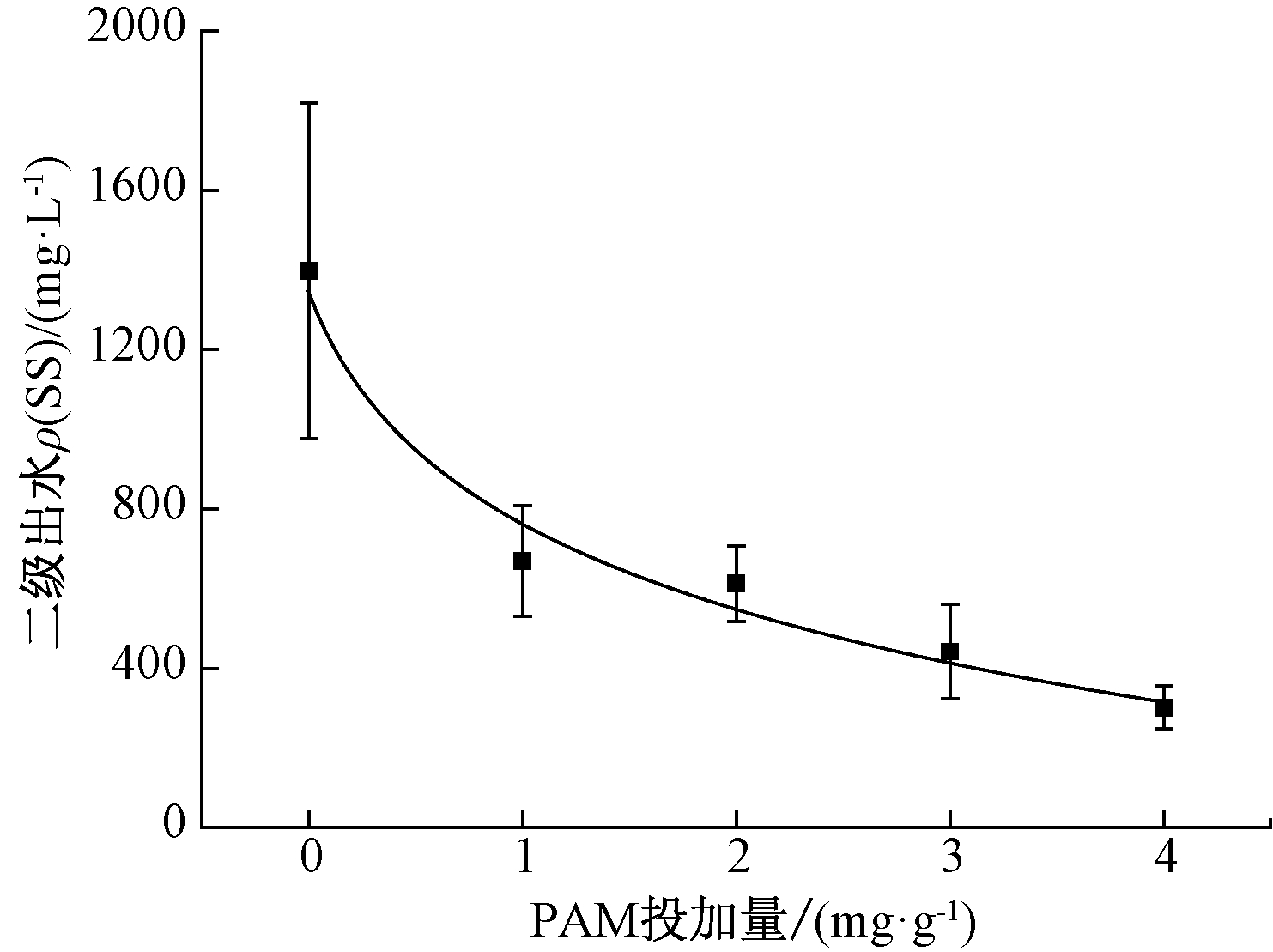

由图6可知:投加PAM后,第二级水力旋流器的分离效果得到提升,进而系统总分离效率也得到提高。图7也表明,二级出水SS随着PAM投加量的增加而降低,并且降低的趋势逐渐变缓,二者的拟合结果为y=846-366.8ln(x+0.25)。当PAM投加量为4 mg/g干泥时,出水平均ρ(SS)为(301.5±54.1)mg/L,满足GB 8978—1996的Ⅲ级标准。数据分析结果表明,PAM的投加会显著增加第二级水力旋流器和系统的总体分离效率(P<0.05),同时显著降低二级出水SS浓度(P<0.05),但各个投加量的分离效率以及二级出水SS浓度之间均无显著差异(P>0.05)。

![]() 第一级;

第一级;![]() 第二级;

第二级;![]() 总体。

总体。

图6 PAM投加量对二级水力旋流器分离效率的影响

Fig.6 Effect of PAM dosage on separation efficiency of the secondary hydrocyclone

图7 PAM投加量对二级水力旋流器出水SS的影响

Fig.7 Effect of PAM dosage on SS in effluent of the secondary hydrocyclone

混凝已被证实是提升水力旋流器分离效率的有效措施之一[16-18]。Roldan-Villasana等[19]给出了图8所述的分离效率提升机制:进料中初始颗粒在混凝剂/助凝剂作用下,生成粒度较大、致密性较高的初始絮体;初始絮体进入旋流腔后,在旋流作用下沉降分离,同时部分破碎解体形成二次絮体,二次絮体随底流液排出得以分离,少量难以分离的细微颗粒则随溢流液溢流。相关学者研究结果也证实了上述观点,如Woodfield等[20]采用Al(OH)3作为混凝剂,经3 min预处理后,水力旋流器进料中值粒径由16.8 μm提高到68.7 μm,相应水力旋流器分离效率由15%提高到86%。Puprasert等[21]以Al(SO4)2为混凝剂,AN905型阴离子PAM为助凝剂,对法国Marne河水进行预处理,再由水力旋流器进行固液分离,也获得了77%的SS去除率。

图8 混凝提升水力旋流器分离效率的原理示意

Fig.8 Schematic diagram of the enhancement principle of separation efficiency of hydrocyclone by coagulation

本研究中PAM对二级水力旋流器分离效率的显著提升,可能也跟PAM混凝效果有关。PAM利用长分子链吸附大量疏浚泥水中初始细颗粒,再在水力混合作用下,凝聚成球形度好、致密性高的大颗粒絮体,分离性能得到大幅提升,相应出水SS浓度也显著下降。本实验中二级旋流器平均分离效率为88.6%,与Woodfield等[20]得到的86%分离效率较接近,但高于Puprasert等[21]77%的去除率结果。经分析,认为这可能与处理对象不同相关。Puprasert等[21]处理的是河水,其悬浮物体积浓度和颗粒粒径都远小于疏浚泥水,因而PAM的混凝/助凝效果不如疏浚泥水。

需要指出的是,尽管混凝预处理对于改善水力旋流器分离效率具有操作简单、成本较低的优势,但并不是实际工程中的常用技术手段之一[19]。这主要是因为水力旋流器中的高速水流运动将对絮体产生很大的剪切力,絮体容易破碎解体。因此,若能通过优化混凝预处理单元过程,生成致密度高、结合强度大、抗剪性能强的絮体,则混凝预处理有望得到广泛应用。

2.3 混凝对一级水力旋流器分流比的降低效果

两级串联水力旋流系统对疏浚泥水的减容效果,主要决定于第一级的分流比。削减一级分流比有助于降低污泥吹送或驳运成本,减小陆上污泥处理处置的规模。然而,一级分流比过小可能会引起水力旋流器底流口的堵塞,进而导致分离效率和溢流液SS浓度的显著增加。

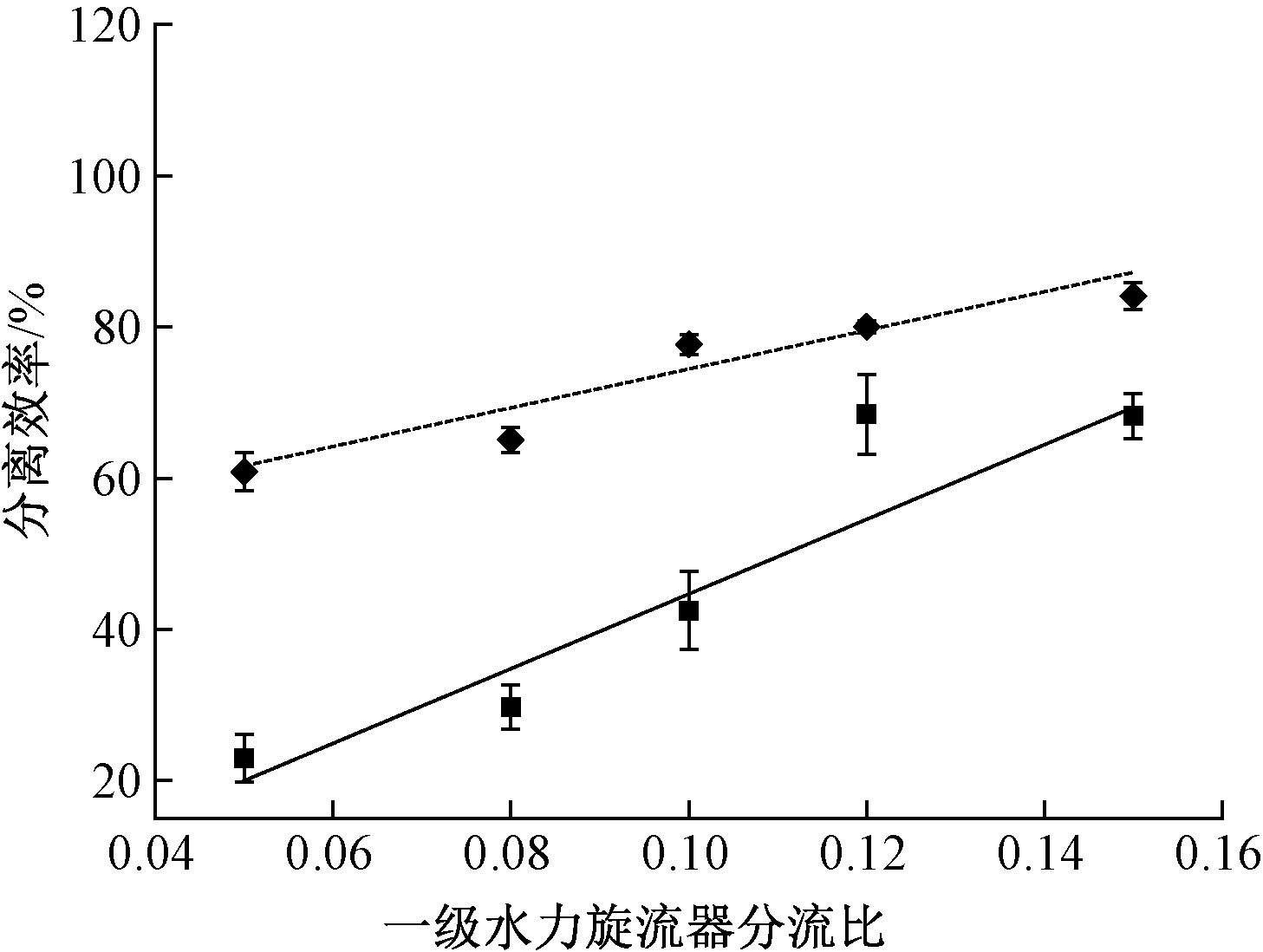

考虑到经混凝后疏浚泥水絮体粒径和体积浓度得到增加,则固体通量不变条件下,底流管流量可以降低,即分流比得以降低。为此,采用PAM对一级水力旋流器进料进行预处理,得到不同一级分流比的分离效率,并与未经PAM预处理的分离效率进行比较,结果如图9所示。

![]() 不加PAM;

不加PAM;![]() 投加PAM(0.20 mg/g干污泥);——不加PAM拟合结果;------投加PAM拟合结果。

投加PAM(0.20 mg/g干污泥);——不加PAM拟合结果;------投加PAM拟合结果。

图9 混凝对一级水力旋流器分流比的削减效果

Fig.6 Effect of PAM dosage on separation efficiency of the secondary hydrocyclone

由图9可知:无论PAM投加与否,分流比的降低均会导致分离效率的降低。未投加PAM时,分离效率与分流比的拟合关系为y=493x-4.7;投加PAM后,拟合关系为y=256x+48.8。PAM的混凝作用明显减缓了分离效率的降低趋势,说明混凝有助于提高水力旋流器对分流比的适应性。数据分析结果表明,各分流比下,投加PAM后,一级水力旋流器的分离效率均显著增加(P<0.05)。当分离效率为60%左右时,投加1 mg/g干污泥的PAM,分流比可由0.15降至0.05,相应底流管排泥量降低66.7%。可见,混凝可以显著降低一级水力旋流器的分流比,削减后续处理单元的工作负荷,这对于水力旋流技术在实际工程中的推广应用意义重大。

3 结 论

1)采用两级串联水力旋流器对疏浚泥水进行原位处理,在实现高效固液分离的同时,出水SS可以达到GB 8978—1996 Ⅲ级标准。8°锥角适合于一级水力旋流器,5°锥角则适合于二级水力旋流器;一级水力旋流器需要较大的分流比,而二级水力旋流器则对分流比的变化不敏感。

2)PAM的混凝作用可以显著提高二级水力旋流器的固液分离效率,进而显著降低出水SS。实验条件下,当PAM投加量为4 mg/g干污泥时,出水SS为(301.5±54.1)mg/L,满足GB 8978—1996 Ⅲ级排放标准。

3)PAM的混凝作用还可以显著提高一级水力旋流器底流的体积浓度,从而在相同固体通量下,有效降低水力旋流器分流比,增强水力旋流器的减容效果。

4)采用两级串联水力旋流器,并分别进行PAM预处理,可以在较小分流比条件下,获得高效固液分离效果,同时出水SS满足GB 8978—1996 Ⅲ级标准。该技术有望在疏浚泥水的原位处理中得到推广应用。

[1] Wasserman J C, Barros S R, Lima G B.Planning dredging services in contaminated sediments for balanced environmental and investment costs[J].Journal of Environmental Management, 2013, 121(7):48-56.

[2] Araceli R, Khosrovyan A, Delvalls T A, et al.Dredged material characterization and management frameworks: a case study at the port Vilagarcia (NW, Spain)[J].Journal of Hazardous Materials, 2016, 302(8):129-136.

[3] Neesse T, Dueck J.Dynamic modelling of the hydrocyclone [J].Minerals Engineering, 2007, 20(4): 380-386.

[4] Marins L P M, Duarte D G, Loureiro J B R, et al.LDA and PIV characterization of the flow in a hydrocyclone without an air-core [J].Journal of Petroleum Science & Engineering, 2010, 70(3/4): 168-176.

[5] 林亚玲, 李树君, 李里特, 等.水力旋流器分离马铃薯淀粉的试验研究 [J].农业机械学报, 2002, 33(4): 55-58.

[6] Bayo J, López-Castellanos J, Martínez-García R, et al.Hydrocyclone as a cleaning device for anaerobic sludge digesters ina wastewater treatment plant [J].Journal of Cleaner Production, 2015, 87: 550-557.

[7] 吉方英, 颜达超, 范剑平.淤砂分离器对污泥特细无机砂的分离效能 [J].中国给水排水, 2016, 32(1): 54-57.

[8] Park K H, Lee J H, Bae B H, et al.Use of hydrocyclone andflotation column for reducing the volume of contaminated dredged materials [J].Water Science & Technology, 2006, 53(7): 151-157.

[9] Kim J, Choi J, Lee S, et al.Evaluation of hydrocyclone and post-treatment technologies forremediation of contaminated dredged sediments [J].Journal of Environmental Management, 2016, 166: 94-102.

[10] 国家环境保护总局《水和废水监测分析方法》编委会.水和废水监测分析方法 [M].4版.北京: 中国环境科学出版社, 2002.

[11] Lee J.Separation of fine organic particles by a low-pressure hydrocyclone(LPH)[J].Aquacultural Engineering, 2014, 63: 32-38.

[12] Hwang K J, Hwang Y W, Yoshida H, et al.Improvement of particle separation efficiency by installing conical top-platein hydrocyclone [J].Powder Technology, 2012, 232(2): 41-48.

[13] Yang Q, Wang H L, Liu Y, et al.Solid/liquid separation performance of hydrocyclones with different conecombinations [J].Separation and Purification Technology, 2010, 74(3): 271-279.

[14] 张丹, 陈晔.锥角对固-液水力旋流器流场及其分离性能的影响 [J].流体机械, 2009, 37(8): 11-16.

[15] 赵立新, 蒋明虎, 温青, 等.水力旋流器分离细颗粒的试验研究 [J].化学工程, 2004, 32(4): 42-46.

[16] Yalcin T.Tailings disposal using flocculant-assisted hydrocyclones [J].Canadian Institute of Mining Bulletin, 1996, 89: 98-100.

[17] Colic M, Morse W, Miller J D.The development and application of centrifugal flotation systems in wastewater treatment [J].International Journal of Environmental and Pollution, 2007, 30: 296-312.

[18] Franks G V, Yates P D, Lambert N W A, et al.Aggregate size and density after shearing, implications fordewatering fine tailings with hydrocyclones [J].International Journal of Mineral Processing, 2005, 77(1): 46-52.

[19] Roldan-Villasana E J, Williams R A.Classification and breakage of flocs in hydroclones [J].Minerals Engineering, 1999, 12(10): 1225-1243.

[20] Woodfield D, Bickert G.Separation of flocs in hydrocyclones: significance of flocbreakage and floc hydrodynamics [J].International Journal of Mineral Processing, 2004, 73(2): 239-249.

[21] Puprasert C, Siangsanung V, Guigui C, et al.Hybrid hydrocyclone process operating with natural water [J].Chemical Engineering and Processing, 2012, 61(61): 8-15.