0 引 言

氮氧化物(NOx)是大气中主要的污染物,而燃煤锅炉是我国NOx排放的主要来源之一。目前,燃煤锅炉的烟气脱硝技术主要是选择性催化还原法(selective catalytic reduction, SCR)。SCR技术工艺成熟、系统运行稳定、脱硝效率高,被广泛使用[1,2]。

SCR脱硝系统的理想运行状态是在NOx满足国家排放标准的前提下,使氨逃逸率维持在最低水平。除了选择高性能的催化剂,良好的烟气流场分布是系统设计的关键[3,4]。SCR脱硝系统流场分布不均,会造成反应效率降低、氨逃逸高等问题。导流装置作为烟气导流的关键构件,需要详细的设计使烟气均匀分布[5]。计算流体力学CFD作为流场优化设计的主要手段,其计算结果准确,灵活快速,在各个领域被广泛应用[6-9]。

采用CFD对烟气脱硝系统SCR进行计算优化,并对比大量导流板方案,最终找到可行的最佳方案。该方法可作为烟道走向和导流装置优化设计的重要工具,在新建项目设计或解决已有项目的流场问题方面有广泛的应用前景。

1 系统概况及存在问题

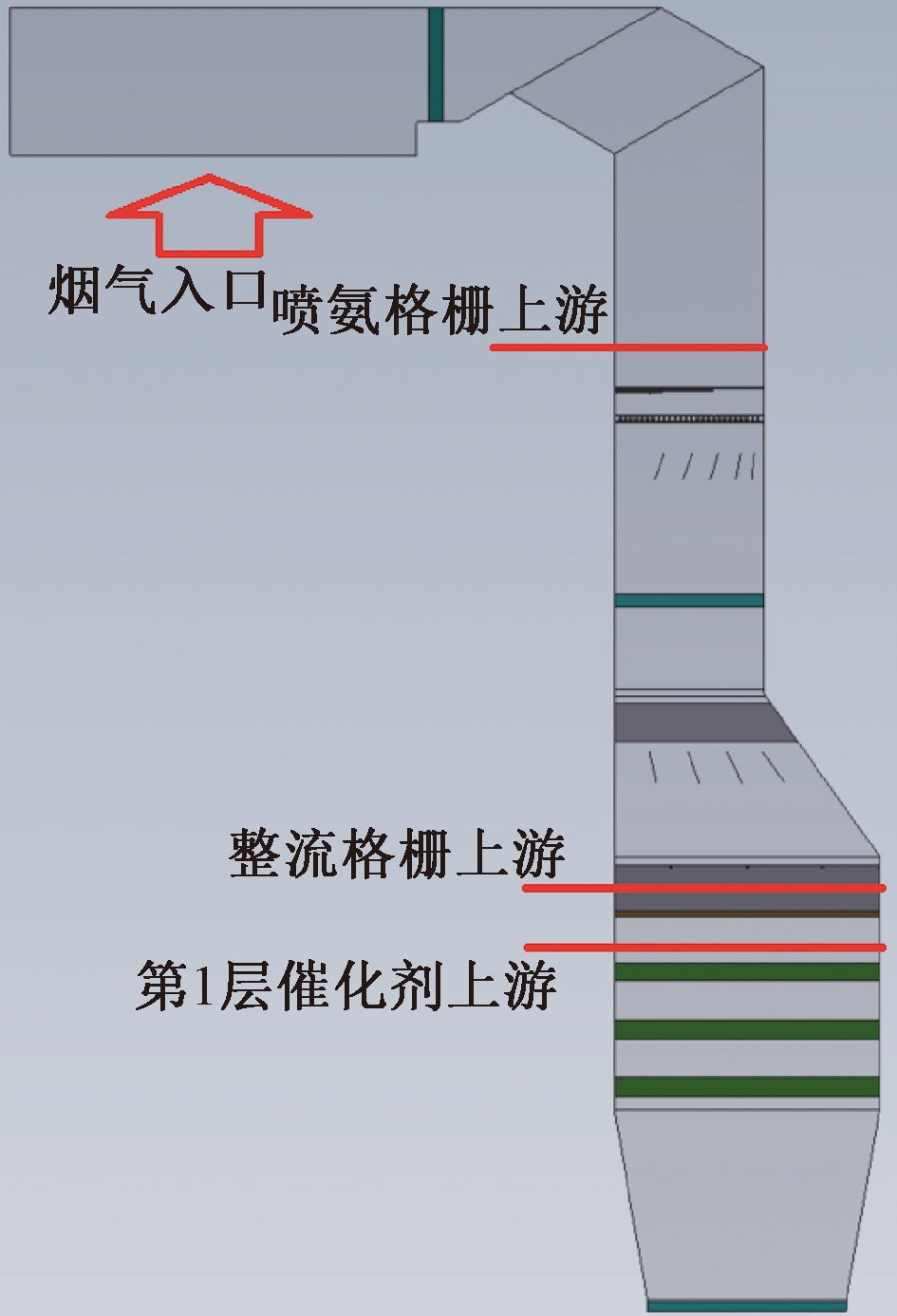

某4×660 MW超临界机组,采用单炉膛塔式布置,四角切圆燃烧。SCR系统为高尘布置,布置于省煤器下游,单台炉配对单个反应器,反应器采用2+1结构。系统为塔式结构,顶部为转弯烟道,混合格栅与催化剂层之间含双向变径,增加了烟气速度场和氨浓度场的均匀控制难度。SCR系统的运行参数如表1所示。由于SCR系统布置的特殊性,烟道需要经过大尺寸变径后进入催化剂区域,导致烟气不能均匀地分布到整个催化剂截面,整流器及反应器出现了局部严重积灰,堵塞催化剂的情况,系统整体运行需要过量喷氨才能维持出口的NOx浓度达到排放要求,说明脱硝效率没有达到设计要求。SCR系统布置图及2个关键截面位置见图1,系统入口为塔式锅炉省煤器出口,垂直向上,烟气经过2个90°弯头后进入竖直烟道向下流动,与喷氨格栅中氨混合后,经过变径段和整流格栅,进入催化剂层进行反应。

表1 某超临界机组SCR系统主要参数

Table 1 The main parameters of the SCR system

项目 参数烟气量湿基/(m3·h-1)6598817烟气温度/℃388烟气含尘量/(g·m-3)26 机组运行喷氨量/(kg·h-1)420(实际统计值)反应器尺寸/m13.86×29.11入口NOx浓度/(mg·m-3)300

图1 SCR系统布置

Fig.1 Layout of the SCR system

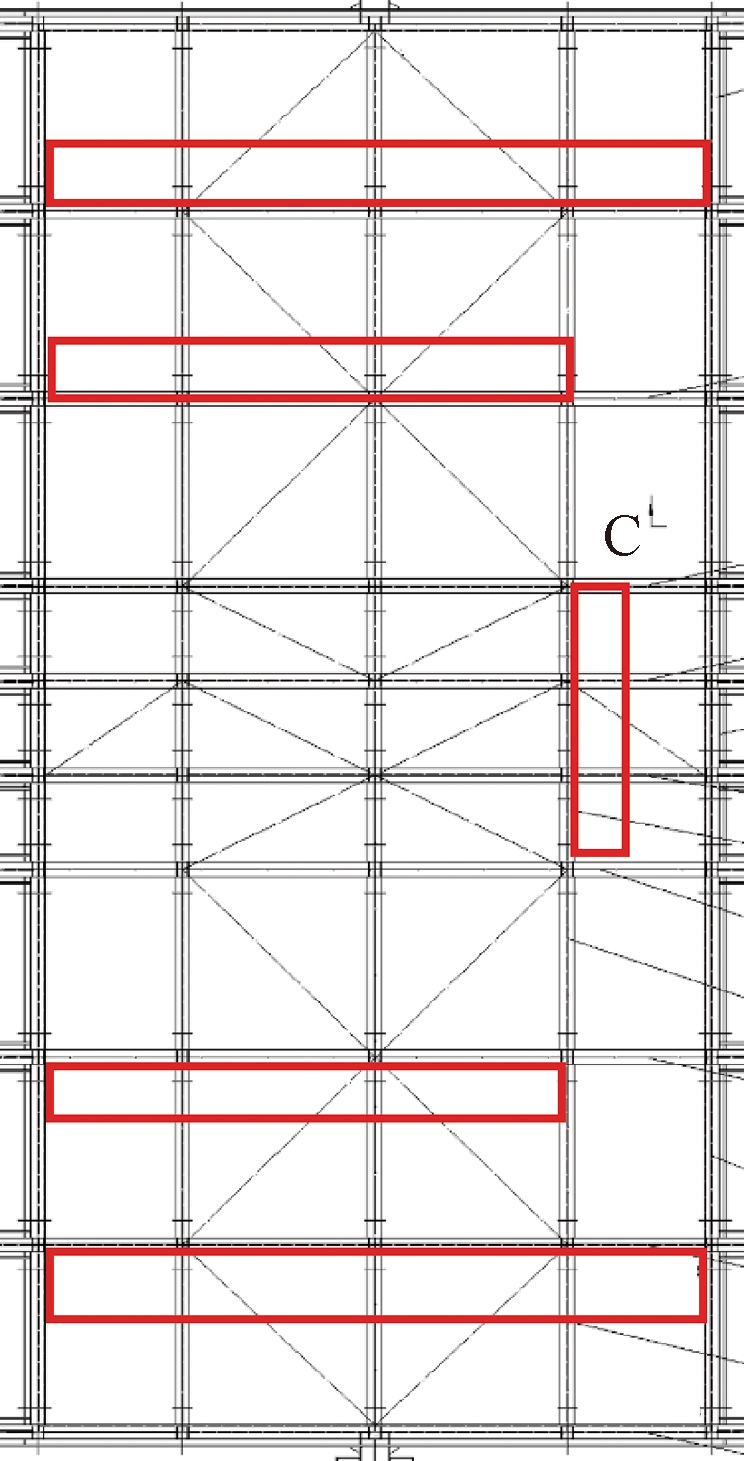

经过运行一段时间运行后的停炉检查,发现整流器和催化剂很多区域出现了大量积灰,积灰情况非常严重,并造成了催化剂大量堵塞。整流器上积灰的分布情况见图2。

注:图中红色区域为严重积灰。

图2 优化前SCR系统第1层催化剂积灰分布

Fig.2 Ash deposition distribution on the 1st layer of catalyst in SCR system

除了大量积灰堵塞催化剂的问题,为了保证NOx达标排放,系统需要在运行中整体过量喷氨,进而造成氨逃逸过高,下游空预器堵塞严重,空预器压差快速增大,系统阻力增大等一系列问题。为了确定产生问题的原因,根据SCR系统结构布置,采用CFD模拟的方法对SCR系统进行了流场测试。

2 SCR系统流场分析

采用CFD流场模拟的方法,对该系统进行了全尺寸建模及CFD计算,采用现场已有导流板、喷氨格栅、整流格栅及催化剂的布置位置和尺寸,对其流场进行全面分析。对整个系统的网格进行详细划分,整体网格为1050万,保证了计算精度。选取省煤器出口截面作为模型入口,该位置烟气分布较均匀,可以保证整体计算效果。选取整流格栅上游和第1层催化剂上游截面,对其流场分布进行分析,具体的导流板布置及选取关键截面位置如图1所示。

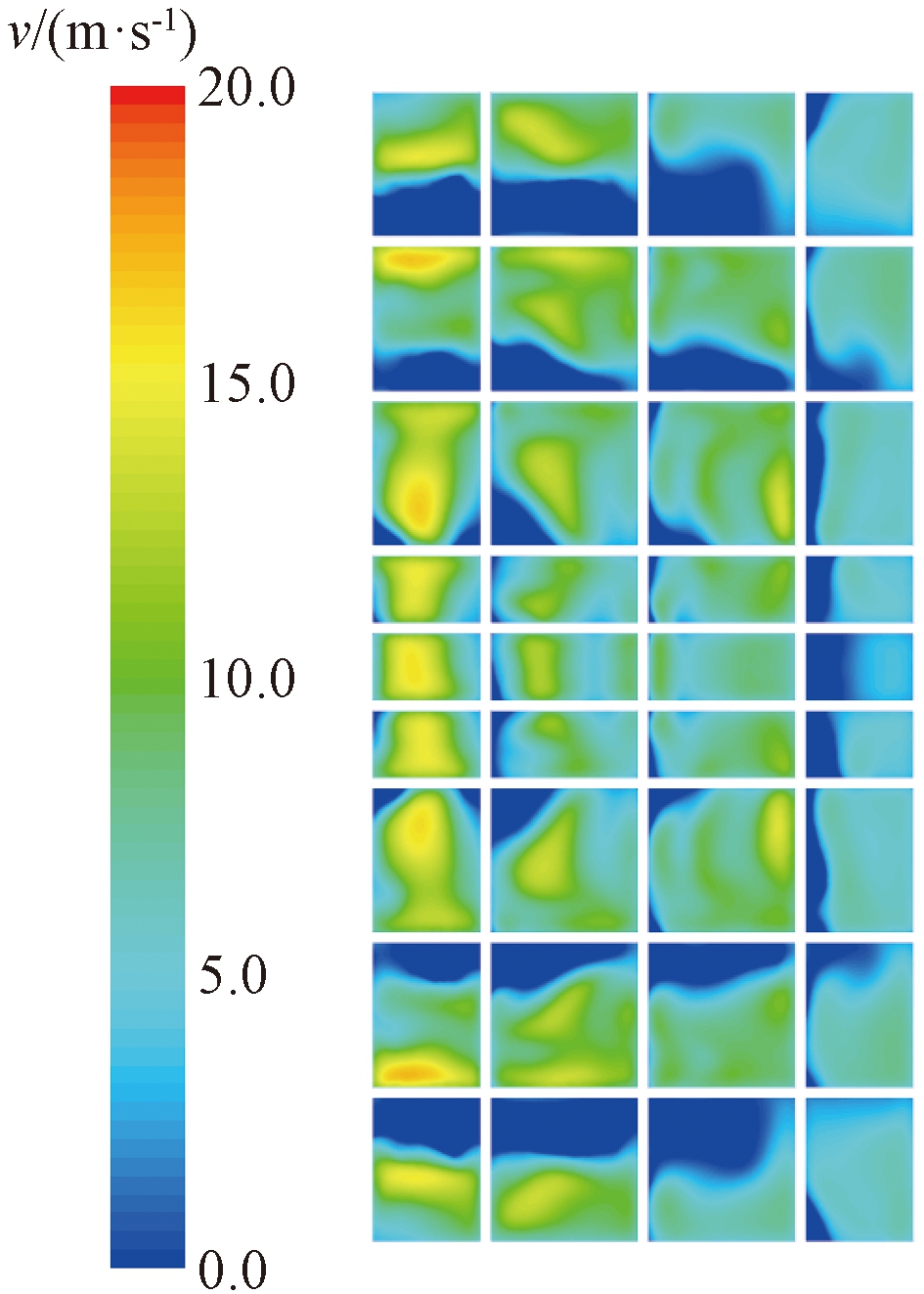

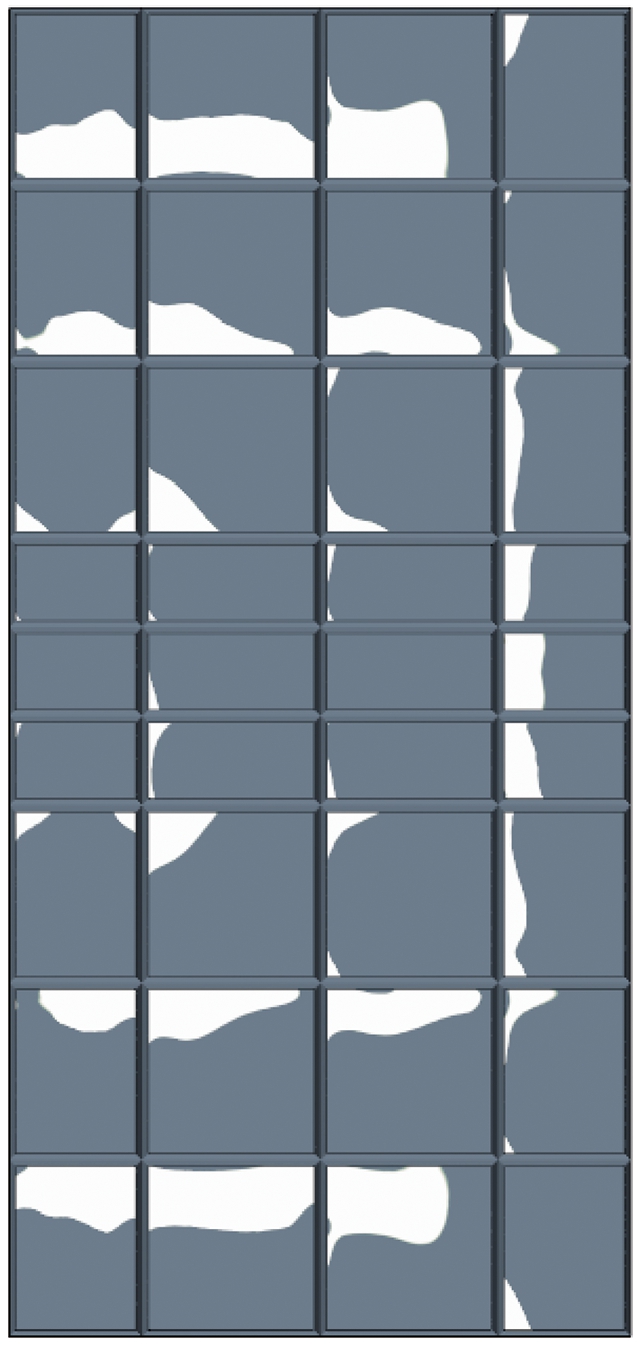

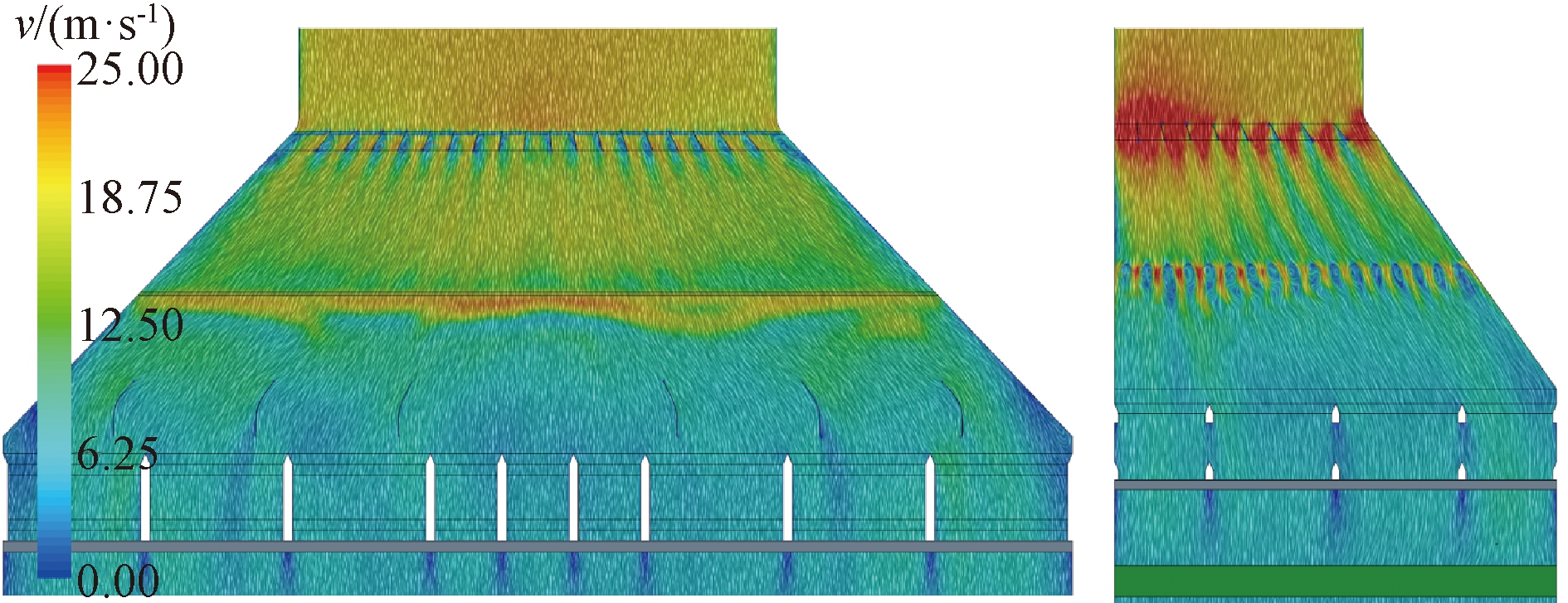

整流格栅上游的流速分布和整流格栅积灰分布区域预测如图3和图4所示。由图3可知:整流格栅上游区域有大量的低流速区;相应地通过对该流速分布的分析,预测出可能发生严重积灰的区域,见图4。该积灰区域分布同现场积灰分布情况较一致,证明CFD模拟出的流场同实际情况非常吻合。

图3 整流格栅上游截面的流速分布

Fig.3 Velocity distribution in upstream of the rectifier before optimization

图4 整流格栅积灰分布区域预测

Fig.4 Ash deposition prediction in the rectifier

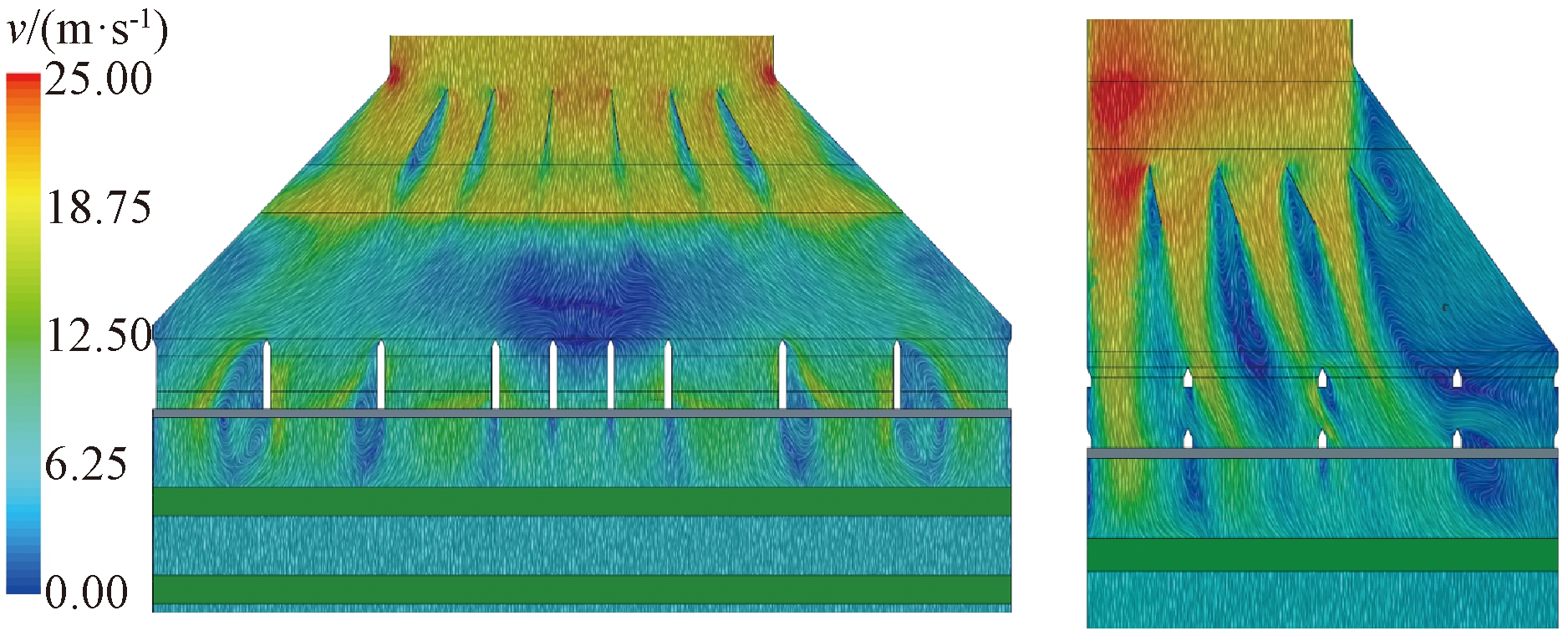

造成上述问题的原因主要是流场分布不均,有大量的低速回流区。SCR反应器变径段的流速分布如图5所示。由于整流格栅上游导流装置设计不合理,导致烟气在经过整流格栅上游支撑板后,产生了大量的涡流区,在这些涡流区造成了大量飞灰沉积。

图5 优化前SCR反应器变径段的流速分布

Fig.5 Velocity distribution in variable section of the SCR system before optimization

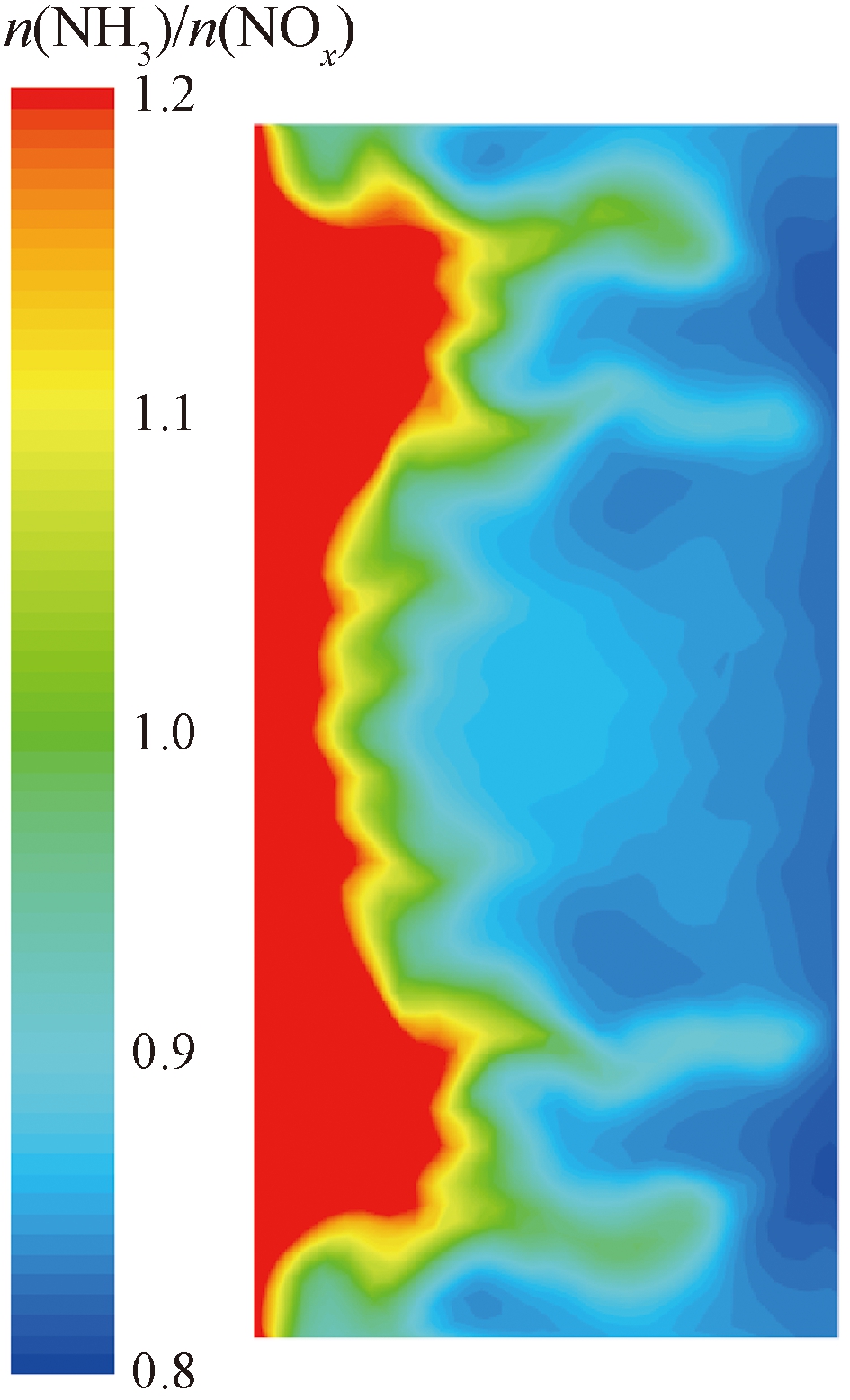

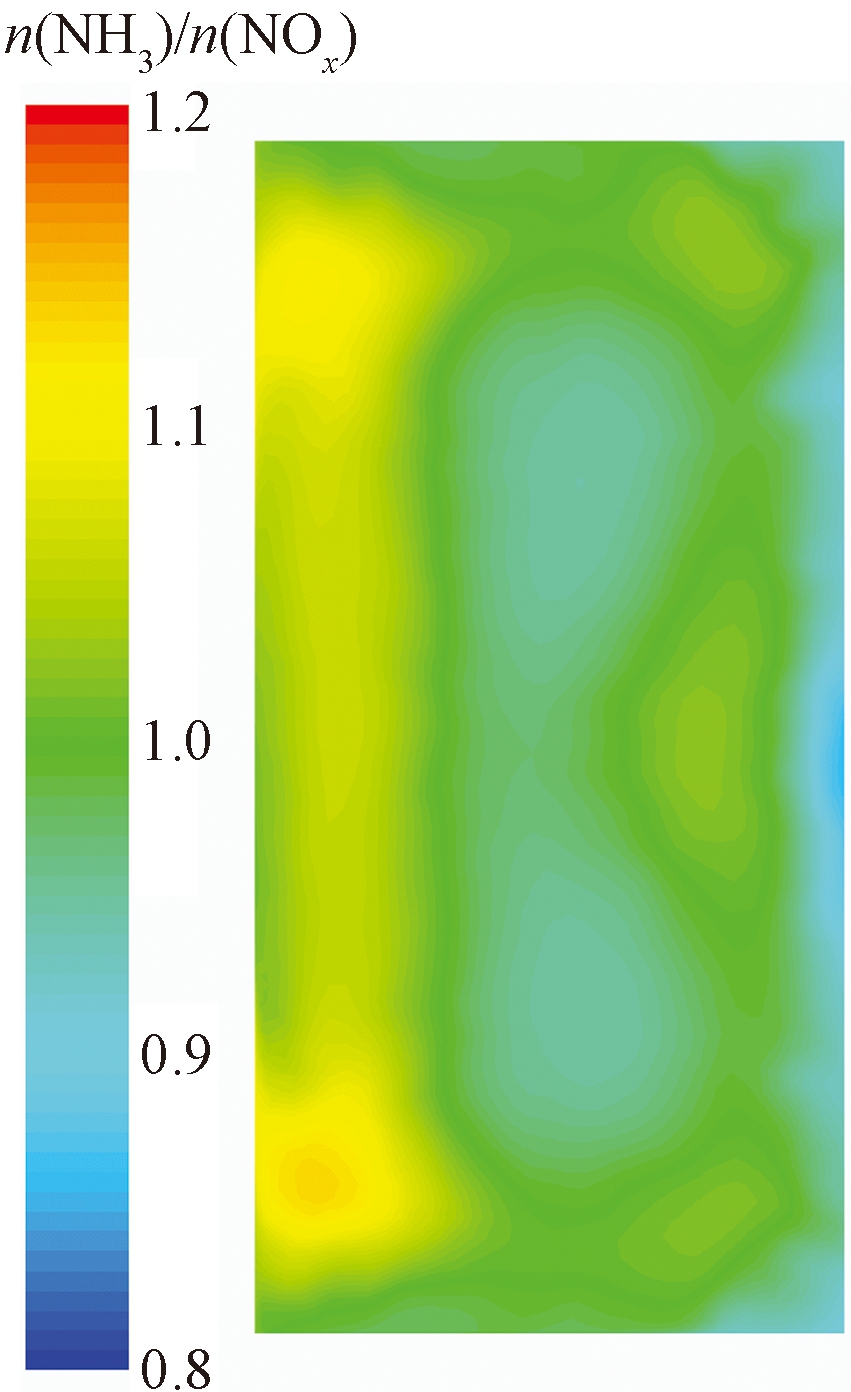

对第1层催化剂上游截面的氨氮比分布进行了分析,如图6所示。可知:在进入催化剂之前,烟气和氨的混合效果非常差,一侧氨量过大,一侧氨量不足,直接影响了SCR的效率。为了达到排放要求,需要过量喷氨才能控制NOx排放。

图6 第1层催化剂上游截面氨氮比分布

Fig.6 NH3/NOx distribution in upstream of the 1st layer of catalyst before optimization

通过CFD模拟计算对现有SCR系统流场进行了全面诊断,模拟结果同现场情况非常吻合,该SCR系统存在的问题主要是整体流场分布不均造成的,需要对该系统流场进行优化设计。

3 CFD流场模拟优化

针对SCR系统存在的问题,所拟定优化方案为对烟道内的导流板进行优化,优化前、后导流板方案如图7所示,通过导流板的优化使烟气更加均匀地通过烟道。需要从2个方面对流场进行优化:1)优化整流格栅上游的流场分布,使整流格栅上游的烟气在整个烟道截面上均匀分布,进而均匀进入催化剂。在进入反应器前的变径烟道入口、中间和出口区域设置了3组38片导流板,如图7b中蓝框内所示;2)对喷氨格栅上游的流速分布进行优化,使氨和烟气在通过喷氨格栅后可以更加均匀地混合,混匀后进入催化剂进行反应,达到较高的反应效率。在2个弯头位置分别设置相应的导流板,共2组7片,如图7b中红框内所示。

图7 优化前、后导流板布置方案

Fig.7 The original and optimized Scheme of diversion plate

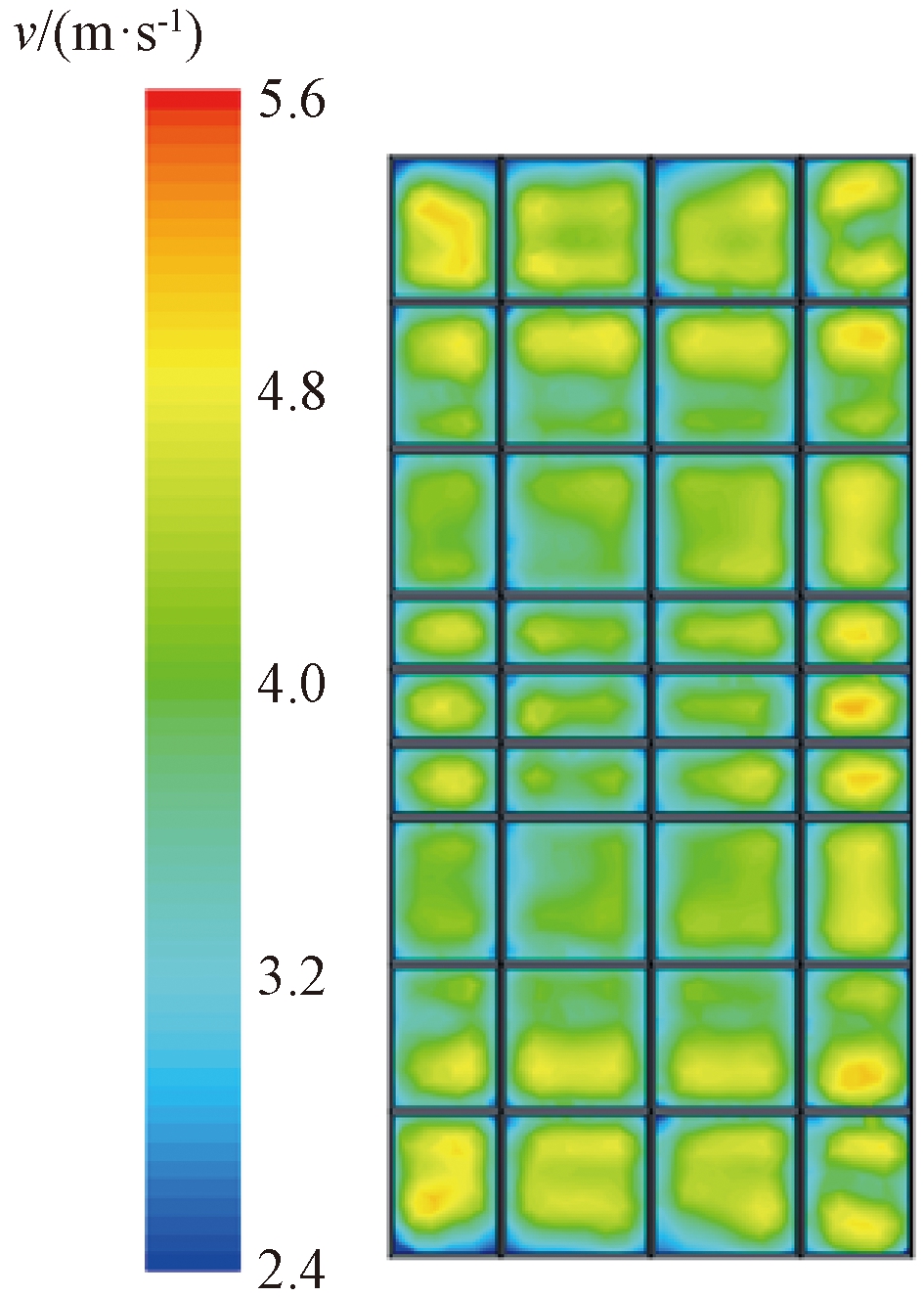

优化后整流格栅上游截面的流速分布见图8。可知:整个截面上的流速分布更加均匀,没有明显的低速涡流区,相比优化前有大量积灰的情况,该方案得到较大改进。

优化后SCR反应器变径段的流速分布见图9。同优化前的流场分布相比,2个方向变径段的流速分布非常均匀,经过整流格栅支撑板之后也没有涡流低速区的发生,烟气分布的均匀性得到较大改善,使烟气均匀地通过整流格栅达到催化剂层。

图8 整流格栅上游截面的流速分布

Fig.8 velocity distribution in upstream of the rectifier after optimization

图9 SCR反应器变径段的流速分布

Fig.9 Velocity distribution in variable section of the SCR system after optimization

优化后SCR反应器第1层催化剂上游的氨氮比分布如图10所示。可知:相对于优化前的分布,优化后整个截面上氨氮比分布更加均匀,没有局部偏低或偏高的情况发生,有助于烟气和氨在催化剂上的反应,可明显减轻氨逃逸高和反应器后空预器的堵塞等情况的发生。

图10 第1层催化剂上游截面氨氮比分布

Fig.10 NH3/NOx distribution in upstream of the 1st layer of catalyst after optimization

检修期间现场按照优化后的导流板方案进行了改造,改造后达到NOx排放要求(50 mg/m3)的前提下,在负荷和排放浓度基本一致的情况下,整体氨耗量从420 kg/h降低到381 kg/h,喷氨量比改造前降低10%,降低了运行成本。经过较长时间的运行后再次停机检修,发现之前大面积积灰的区域仅有少量积灰存在,可见积灰问题得到明显改善。

4 结 论

1)某660 MW电厂烟道布置特殊,运行后整流格栅和第1层催化剂出现局部大量积灰严的情况,系统整体运行过量喷氨,脱硝效率低,下游空预器堵塞。

2)经过对系统流场进行CFD模拟,对该SCR系统流场分布进行了详细诊断分析,CFD模拟结果同现场实际积灰情况非常吻合。

3)对该SCR系统进行了导流板优化设计,优化后结果显示整流格栅上游前截面和第1层催化剂上游截面流速分布明显改善,第1层催化剂上游氨氮比分布均匀,有利于脱硝系统高效运行。

4)按照优化后的导流板方案进行现场改造,改造后经过统计,在负荷和排放浓度基本一致的情况下,整体氨耗量从420 kg/h降低到381 kg/h,氨耗量约降低了10%,原来大量积灰的问题得到明显改善。

[1] 张强.燃煤电站SCR烟气脱硝技术及工程应用[M].北京: 化学工业出版社, 2007: 15-17.

[2] 马东祝,张玲,李树山,等.燃煤电厂SCR烟气脱硝技术的应用及发展[J].煤炭技术.2011,30(3):5-7.

[3] 火电厂烟气脱硝(SCR)系统运行技术规范:DL/T 335—2010[S].2011.

[4] 董建勋.燃煤电厂SCR烟气脱硝试验研究及数学模型建立[D].保定:华北电力大学(河北),2007.

[5] 西安热工研究院.火电厂SCR烟气脱硝技术[M].北京:中国电力出版社, 2013.

[6] 王福军.计算流体力学分析[M].北京:清华大学出版社,2004:7-11.

[7] 凌忠钱,曾宪阳,胡善涛,等.电站锅炉SCR烟气脱硝系统优化数值模拟[J].动力工程学报, 2014,34(1):51-56

[8] 中国大唐集团科技工程有限公司.燃煤电站SCR烟气脱硝工程技术[M].北京:中国电力出版社, 2009.

[9] 黄伟.燃煤电厂NOx污染及其控制技术[J].电力科技与环保, 2004, 20(3):22-23.