0 引 言

砷是一种毒性极强的类金属元素,一直受到公众和研究者的重点关注[1]。根据2015年《中国环境统计年报》,我国工业废水中砷排放量超过110 t/a,远高于欧美等发达国家和地区。鉴于此,我国执行严格的工业废水总砷排放标准(排放浓度<0.5 mg/L),从而有效促进了含砷废水处理技术的发展。化学沉淀法具有处理效率高、操作简单且价格低廉等优点,已广泛应用于高浓度含砷工业废水的处理[2]。其中,石灰中和沉淀法、铁盐絮凝沉淀法以及硫化沉淀法是现阶段应用最广泛的3种技术[3-5],由于技术原理上的差异,它们会产生不同类型的含砷污泥。

含砷工业废水处理所产生的污泥不仅总砷含量高,且砷浸出浓度高[6],根据GB 5085.6—2007《危险废物鉴别标准 毒性物质含量鉴别》,含砷工业污泥属于典型的危险废物。但由于我国对工业固体废物的污染防治还处于起步阶段,大量未经处理的含砷工业污泥仅被简易堆存。在长时间的大气风化和雨水浸沥作用下,污泥中的砷进入大气、土壤以及水环境中,严重威胁人体健康。稳定化/固化-填埋技术和资源化利用技术是含砷固废的常用处置手段,但处置方式的选择取决于含砷污泥的来源及特性。

本文系统地综述了不同种类含砷工业污泥的来源及组成特性,分析了含砷污泥的环境风险,并归纳了不同种类含砷污泥的有效处置方式,以期为我国大量亟待处置的含砷工业污泥提供技术参考。

1 含砷工业污泥的来源及组成

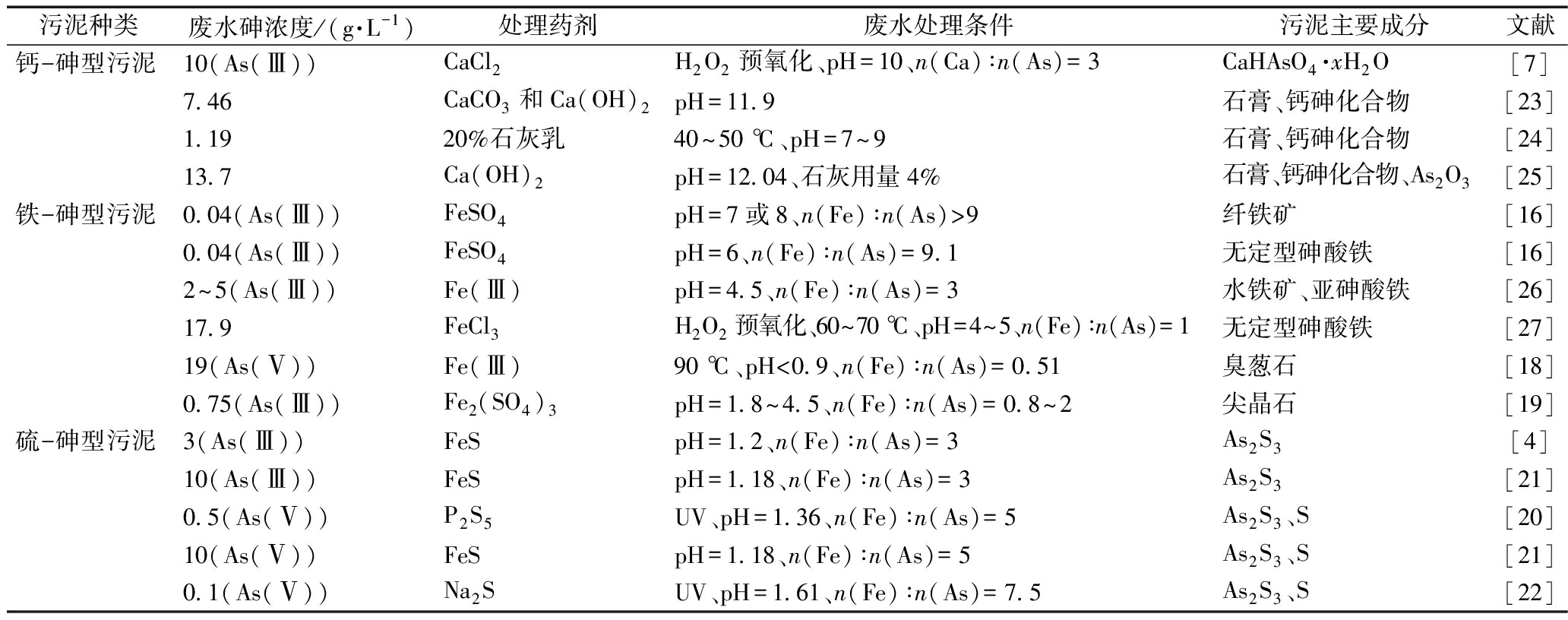

含砷工业污泥是含砷工业废水处理过程中产生的主要固体废物,不同的废水处理工艺会产生不同组分的含砷污泥,其性质存在显著差异(表1)。

表1 含砷污泥来源及组成特性

Table 1 Sources and components of arsenic-containing sludge

污泥种类废水砷浓度/(g·L-1)处理药剂废水处理条件污泥主要成分文献钙-砷型污泥10(As(Ⅲ))CaCl2H2O2预氧化、pH=10、n(Ca)∶n(As)=3CaHAsO4·xH2O[7]7.46CaCO3和Ca(OH)2pH=11.9石膏、钙砷化合物[23]1.1920%石灰乳40~50 ℃、pH=7~9石膏、钙砷化合物[24]13.7Ca(OH)2pH=12.04、石灰用量4%石膏、钙砷化合物、As2O3[25]铁-砷型污泥0.04(As(Ⅲ))FeSO4pH=7或8、n(Fe)∶n(As)>9纤铁矿[16]0.04(As(Ⅲ))FeSO4pH=6、n(Fe)∶n(As)=9.1无定型砷酸铁[16]2~5(As(Ⅲ))Fe(Ⅲ)pH=4.5、n(Fe)∶n(As)=3水铁矿、亚砷酸铁[26]17.9FeCl3H2O2预氧化、60~70 ℃、pH=4~5、n(Fe)∶n(As)=1无定型砷酸铁[27]19(As(Ⅴ))Fe(Ⅲ)90 ℃、pH<0.9、n(Fe)∶n(As)=0.51臭葱石[18]0.75(As(Ⅲ))Fe2(SO4)3pH=1.8~4.5、n(Fe)∶n(As)=0.8~2尖晶石[19]硫-砷型污泥3(As(Ⅲ))FeSpH=1.2、n(Fe)∶n(As)=3As2S3[4]10(As(Ⅲ))FeSpH=1.18、n(Fe)∶n(As)=3As2S3[21]0.5(As(Ⅴ))P2S5UV、pH=1.36、n(Fe)∶n(As)=5As2S3、S[20]10(As(Ⅴ))FeSpH=1.18、n(Fe)∶n(As)=5As2S3、S[21]0.1(As(Ⅴ))Na2SUV、pH=1.61、n(Fe)∶n(As)=7.5As2S3、S[22]

1.1 钙-砷型污泥

钙-砷型污泥是采用含钙材料处理含砷废水后产生的一类以钙、砷为特征元素的污泥。杨中超等[4]以Ca(OH)2处理硫精制酸化工厂的含砷废水,每处理1 t废水将产生约230 kg的钙-砷型污泥。为弥补石灰溶解度小、难以充分反应的缺陷,刘鹏程等[7]采用CaCl2处理高浓度(10 g/L)含砷废水,得到以CaHAsO4·xH2O为主要成分的钙-砷型污泥。

不同反应条件下产生的钙-砷型污泥的性质具有显著差异。Bothe等[19]发现不同n(Ca)∶n(As)比例,及pH条件下形成的钙砷沉淀在组成和稳定性上均有所不同。一般而言,高n(Ca)∶n(As)(>1.5)和高pH(>11)条件有利于得到稳定性较高的钙砷沉淀[20]。另外,不同价态的砷(主要包括As(Ⅲ)和As(Ⅴ))与含钙物质作用所得污泥的组成和稳定性也有所不同,Ca-As(Ⅴ)型污泥的稳定性通常高于Ca-As(Ⅲ)型污泥[21]。然而,仅少部分生产工艺(如湿法冶炼砷硫铜矿)的废水中砷主要以As(Ⅴ)的形式存在,多数冶金工业中含砷废水的主要成分为As(Ⅲ)[22]。鉴于此,一些废水处理方法中加入双氧水[23]、次氯酸盐[24]、臭氧[25]等氧化剂将As(Ⅲ)转化为As(V),这种做法不仅可以提高废水处理效果,同时得到稳定性更好的Ca-As(Ⅴ)型污泥。因此,钙-砷型污泥的组成和性质主要由钙砷摩尔比、pH和砷价态控制。

1.2 铁-砷型污泥

铁-砷型污泥是采用含铁材料处理含砷废水后产生的一类以铁、砷为主要元素的污泥。杨中超等[4]以FeCl3结合NaOH处理硫精制酸化工厂的酸性含砷废水,每处理1 t废水将产生约200 kg的铁-砷型污泥。赖兰萍等[26]采用FeSO4结合H2O2处理钨冶炼厂的碱性含砷废水,同样得到铁-砷型污泥。

不同反应条件下形成的铁-砷型污泥的组成不同,按铁砷结合形式可分为3类:1)砷吸附于铁氧化物表面;2)砷结合于铁氧化物内部;3)形成铁砷矿物。Han等[11]在中性条件下(pH 7~8)以FeSO4处理As(Ⅲ)废水,发现较高的n(Fe)∶n(As)(9~20)使沉淀物主要以纤铁矿形式存在,砷因纤铁矿的表面吸附作用被去除。Waychunas等[27]在pH 8条件下采用FeCl3与As(Ⅴ)溶液反应,当n(Fe)∶n(As)低至1.47时,铁氧化物结合态的砷成为主要产物。含铁物质除了通过共沉淀的方式除砷,还可直接与砷形成难溶铁砷矿物。例如,Filippou等[14]在高温、强酸性条件下以三价铁盐处理高浓度含砷废水,得到以臭葱石(FeAsO4·2H2O)为主要成分的Fe-As(Ⅴ)型污泥。Chai等[15]以Fe2(SO4)3处理As(Ⅲ)废水,在pH=1.8~4.5,n(Fe)∶n(As)为0.8~2的条件下,形成以尖晶石(Fe6(AsO3)4SO4(OH)4·4H2O)为主要成分的Fe-As(Ⅲ)型污泥。由此可见,n(Fe)∶n(As)、pH、砷价态以及温度等反应条件都能影响铁-砷型污泥的组成。

1.3 硫-砷型污泥

硫-砷型污泥又称硫化砷渣,它是采用硫化物处理含砷废水后产生的一类以硫、砷为特征元素的污泥。杨中超等[4]以Na2S为硫化药剂的研究表明,每处理1 t含砷废水将产生约63 kg硫-砷型污泥。为避免Na+的引入影响工业废水的循环使用,Peng等[17]以P2S5为硫化药剂处理酸性含砷废水,在高效去除砷的同时也产生大量硫-砷型污泥。Liu等[16]以成本相对较低的FeS处理酸性含砷废水,同样产生硫-砷型污泥。

由于硫化物与As(Ⅲ)和As(Ⅴ)的反应历程不相同,硫-砷型污泥的组成与废水中砷的价态相关。As(Ⅲ)可与S(-Ⅱ)直接反应生成As2S3(式(1)),而As(Ⅴ)要首先被S(-Ⅱ)还原为As(Ⅲ)(式(2)),才能进一步与S(-Ⅱ)结合为As2S3。As(Ⅴ)的还原过程伴随着S单质的生成[16],因此硫化物处理As(Ⅴ)废水所产生的污泥由As2S3和S单质组成。为加速As(Ⅴ)的还原过程,Peng等[17,18]利用紫外光辅助硫化物处理As(Ⅴ)废水,产生的硫-砷型污泥的主要成分也为As2S3和S单质[20, 22]。可见,硫-砷型污泥的成分主要由废水中砷的价态决定:

2As(Ⅲ)+3S(-Ⅱ)→As2S3↓+H2O

(1)

As(V)+S(-Ⅱ)→As(Ⅲ)+S(0)↓+H2O

(2)

2 含砷工业污泥的环境风险

含砷工业污泥中的总砷含量大多超过10%,但不同类型含砷污泥的环境风险主要由污泥的自身组成及其堆存环境共同决定。

钙-砷型污泥的总砷含量为10%~30%[22, 28],通常为碱性,环境风险高。Swash等[29]对历史堆存的钙-砷型污泥进行浸出毒性测试,发现砷浸出浓度高达1650~3600 mg/L。可见,此类污泥中砷具有较高的可浸出性,极易向周围水体或土壤迁移,从而造成严重的环境危害。钙-砷型污泥中砷的高可浸出性主要有2个方面的原因:1)钙砷沉淀的溶解度普遍较高,如Ca3(AsO4)2溶解度为13.65 mg/L,CaHAsO4溶解度为675 mg/L,CaHAsO4·H2O和CaHAsO4·2H2O溶解度则在3075~4350 mg/L[30]。2)钙砷沉淀的稳定性对环境条件较为敏感。在CO2和水蒸气的长期作用下,钙砷化合物易分解形成CaCO3,从而导致砷再次溶入液态环境中(式(3))[20]。另外,碳化作用会导致污泥pH降低,此时钙砷化合物的稳定性也会随之降低,导致砷的可浸出性升高[31]。因此,CO2和pH是影响钙-砷型污泥环境风险的2个关键因素:

Ca3(AsO4)2(s)+3CO2(g)+3H2O(l)→

3CaCO3(s)+2H3AsO4(aq)

(3)

铁-砷型污泥的砷含量为5%~25%[32],通常呈弱酸性,污泥中表面吸附态的砷具有较高的环境风险。Phenrat等[33]对含砷工业污泥的表征结果显示,砷以吸附于羟基铁氧化物为主。Meng等[34]采集加州某工厂以铁盐处理含砷废水后产生的污泥,对其进行浸出毒性测试,数周后可溶性砷由5 μg/L增长至700 μg/L。吸附态砷较容易再次释放的原因可归为pH、共存离子以及氧化还原条件的影响。铁氧化物对As(Ⅴ)的吸附能力在pH>7后随着pH的升高而显著降低;而铁氧化物对As(Ⅲ)的吸附能力则在pH为8.5时为最佳[35]。磷酸盐、硅酸盐以及钼酸盐等共存离子在一定pH条件下均会与砷竞争吸附位点,从而减弱铁氧化物对砷的吸附能力[36-37]。另外,还原条件下铁氧化物的溶解也会导致砷释放[34, 38]。因此,当铁砷结合方式主要为表面吸附时,pH、共存离子和氧化还原条件是影响铁-砷型污泥环境风险的关键因素。

硫-砷型污泥的砷含量在50%左右[12, 39-40],腐蚀性强(pH<2),环境风险高。龙冬清等[41]用水平振荡法测定了硫-砷型污泥的浸出毒性,砷的浸出浓度高达350 mg/L。硫-砷型污泥的高砷浸出毒性主要由氧化作用导致。在长期的露天堆置过程中,污泥中的As2S3逐渐向As2O3和S转化[42],高溶解性的As2O3导致砷的高可浸出性。另一方面,As2S3自身的溶解度也会因pH升高而升高。As2S3在pH<2时溶解度仅4.4 mg/L;而在pH 7的中性条件下,近50%的As2S3溶解为硫代砷酸盐;在pH 12的强碱性条件下,As2S3几乎全部溶解为硫代砷酸盐和砷酸盐[43]。因此,O2和pH是影响硫-砷型污泥环境风险的关键因素。

3 含砷工业污泥的处置技术

3.1 稳定化/固化

稳定化/固化-填埋技术是含砷固废的常用处置技术。稳定化/固化技术可有效降低含砷固废的砷浸出浓度,达到GB 18598—2001《危险废物填埋污染控制标准》对砷浸出浓度的要求后(<2.5 mg/L),方可进行安全填埋。常用的稳定化/固化药剂包括含钙物质和含铁物质[44],而不同类型的含砷污泥所适用的药剂及工艺条件不尽相同。

3.1.1 钙-砷型污泥的稳定化/固化

如前所述,碳化作用易导致钙砷化合物分解,那么钙-砷型污泥的稳定化/固化关键之一在于减弱碳化作用。水泥固化可有效隔绝CO2,防止钙砷化合物的分解[45]。有研究表明,钙-砷型污泥经水泥固化后,砷浸出浓度可由6430 mg/L降低至0.823 mg/L[45]。对于久置的钙-砷型污泥,大量钙砷化合物已经分解,将石灰和水泥混合使用,可达到重新稳定游离态砷且减弱碳化作用的目的[46]。

由于Ca-As(Ⅴ)型污泥的稳定性远高于Ca-As(Ⅲ)型污泥[21],钙-砷型污泥的稳定化可以通过将As(Ⅲ)氧化As(Ⅴ)来实现。Ca(ClO)2对含砷污泥有显著氧化稳定化效果。张淑媛等[47]用次氯酸钙复配氧化钙对钙-砷型污泥进行稳定化,砷的浸出浓度由181 mg/L降低至1.5 mg/L。次氯酸钙将As(Ⅲ)氧化成As(Ⅴ),并提高n(Ca)∶n(As),促进钙砷沉淀稳定,同时氧化钙调节污泥pH至强碱性,从而实现了钙-砷型污泥的氧化稳定化。

含铁物质作为常用稳定化药剂,也可用于钙-砷型污泥的稳定化,但药剂消耗量巨大。王鑫[28]以硫酸亚铁稳定化处理钙-砷型污泥,砷的浸出浓度由816 mg/L降低至1.6 mg/L,但药剂用量超过100%。铁盐对钙-砷型污泥的作用机理包括砷的释放与再稳定2个过程[28]。少量铁盐的加入使污泥pH降低,会显著提高钙砷化合物的溶解度;随着大量铁盐的加入,释放出的砷与铁盐结合形成铁砷化合物,最终达到稳定化的效果。

3.1.2 铁-砷型污泥的稳定化/固化

吸附态的砷是导致铁-砷型污泥不稳定的主要因素,转化砷的形态是稳定化/固化的关键,含钙物质的投加可将吸附态的砷转化为难溶的钙砷化合物。Camacho等[48]研究了CaO对铁-砷型污泥的稳定化机制:少量CaO的加入使pH升高,吸附态的砷逐渐解吸到溶液中;当CaO投加量达到60%后,释放出的砷开始与CaO结合形成钙砷化合物,实现砷的形态转化。这类方法的本质是铁-砷型污泥向钙-砷型污泥的转化,不仅药剂消耗量大,且不利于污泥的长期稳定。

改变铁砷的结合方式是转化砷形态的另一种手段。王鑫[28]以亚铁盐稳定化含砷污泥的研究表明,随着亚铁盐用量的增加,吸附态的砷逐渐减少,并转化为铁氧化物结合态。Liang等[49]采用改性ZVI稳定化处理铁-砷型污泥,实现了易浸出砷向难溶砷酸铁的转化,使砷浸出浓度由72.5 mg/L降低至0.62 mg/L,在酸性(pH 2~4)、加热(40~80 ℃)条件下亦可将无定型砷酸铁转化为臭葱石[50]。改变铁-砷型污泥中铁砷的结合方式,使其向更稳定的形态转化(尤其是铁砷矿物),是实现稳定化的可行途径。

3.1.3 硫-砷型污泥的稳定化/固化

由于As2S3易氧化溶解,硫-砷型污泥稳定化/固化的关键在于将As2S3转化为稳定的化合物。煅烧可促进含钙物质将As2S3转化为钙砷化合物。Lu等[51]以CaO结合煅烧的方式对硫-砷型污泥进行稳定化处理,当煅烧温度达到550 ℃且n(Ca)∶n(As)达到8时,As的浸出浓度最低(4.8 mg/L)。煅烧方式有效促进了晶型Ca3(AsO4)2的形成,且疏松的As2S3颗粒转变为紧密的熔融态固体[51]。但这样的稳定化方式仍无法达到GB 18598—2001对砷浸出浓度的要求,可见硫-砷型污泥的稳定化处理较其他污泥更为困难。

一些研究采用多种稳定化药剂复配水泥处理硫-砷型污泥,取得了一定成效。龙冬清等[41]以石灰、水泥作为固化材料,掺以氧化剂以及PFS、PAM等稳定化药剂,将硫-砷型污泥中砷的浸出浓度降低至0.27 mg/L;肖愉等使用飞灰、水泥以及Fe2O3、Na3PO4混合处理硫-砷型污泥[m(飞灰)∶m(水泥)∶m(Fe2O3)∶m(Na3PO4)∶m(污泥)=90∶40∶2∶1∶10],使砷的浸出浓度降低至1.12 mg/L。以上实例均面临增容比高的问题,而且其复杂的药剂配方尚难以厘清明确的稳定化机理。因此,针对硫-砷型污泥的稳定化/固化技术及作用机制还有待进一步深入研究。

3.2 资源化利用

事实上,对于含砷量较高的固体废物,可通过分离提纯的方式制备砷产品。硫-砷型污泥具有砷含量高且成分较为单一的特点,因此被认为是提炼砷产品的优良选择。郑雅杰等[53]以铜冶炼厂产生的硫-砷型污泥为原料制备了纯度为92.14%的As2O3,砷的回收率达到95.21%,主要步骤包括NaOH溶液浸出、空气氧化脱硫和SO2还原。另外,还有研究进行了硫酸铁浸出As2S3[54]、CuSO4置换As2S3[55]的尝试,均能达到较高的砷回收率,产品纯度符合再次利用的要求。然而,目前我国对砷产品的需求量小,导致制备砷产品的市场积极性不高,因此难以广泛解决含砷污泥的污染问题。

另一方面,将含砷污泥制作成建筑材料的资源化利用方法在部分国家盛行,最为常见的是将其制作成公共厕所的水泥砖以及水泥地基。Rouf等[56]考察了铁-砷型污泥制作砖块后的稳定性,结果表明,煅烧温度是决定砷浸出毒性的关键因素。但长久来看,用于厕所的建筑材料必然会暴露于消毒水以及排泄物中,这些因素下砷的释放行为还有待明确,故以含砷污泥作为建筑材料的安全性尚无法保障。

4 结束语

含砷工业污泥因来源行业、背景水质、产生工艺以及存放环境的不同,在组成特性和环境风险上存在巨大的差异。根据含砷污泥的来源和组成特性,选择合适的处置技术往往能达到事半功倍的效果。虽然资源化利用是固体废物处置的未来发展方向,但考虑到含砷污泥资源化利用过程中面临着回收产品需求量低、安全利用可靠性不高等问题,稳定化/固化-填埋技术目前仍是含砷工业污泥的最佳处置方式。由于砷元素目前尚缺乏高附加值的应用途径,大量砷产品正面临有价无市的困境。与其将稳定化/固化-填埋技术当作对砷资源的一种抛弃,不如认为含砷污泥等高砷固废的集中安全填埋是将砷资源暂存。在加强填埋场合理规划和安全管理的前提下,待到未来砷元素成为稀缺资源时,可对这部分暂存于填埋场的砷资源进行再开发。

现阶段,针对含砷工业污泥的高效经济安全的稳定化/固化技术显得尤为重要,而优选的稳定化/固化方案需根据含砷污泥的来源和组成特性来确定。在不同类型含砷污泥的稳定化/固化技术仍存在以下问题需要关注:1)对于钙-砷型污泥,石灰结合水泥的稳定化/固化方案具有效果好且价格低廉的优势,但如何降低增容比的问题尚有待突破;2)对于铁-砷型污泥,强化铁砷结合形态向高稳定态转化的稳定化/固化方案效果最优,但如何经济高效地实现铁砷结合形态转化将是未来研究重点;3)硫-砷型污泥的稳定化/固化机制尚不明确,高效的稳定化/固化方案还未形成,有待加强理论和实践研究;4)稳定化/固化处理后的含砷污泥在填埋场环境中的长效稳定性还需进一步深入研究。

[1] 胡立刚,蔡勇.砷的生物地球化学[J].化学进展,2009,21(增刊1):458-466.

[2] Mondal P,Bhowmick S,Chatterjee D,et al.Remediation of inorganic arsenic in groundwater for safe water supply: a critical assessment of technological solutions[J].Chemosphere,2013,92(2):157-170.

[3] 张明琴,周新涛,罗中秋,等.石灰-铁盐法处理工业含砷废水研究进展[J].硅酸盐通报,2016,35(8):2447-2453.

[4] 杨中超,朱利军,刘锐平,等.强酸性高浓度含砷废水处理方法与经济性评价[J].环境工程学报,2014,8(6):2205-2210.

[5] 易求实,杜冬云,鲍霞杰,等.高效硫化回收技术处理高砷净化污酸的研究[J].硫酸工业,2009(6):6-10.

[6] 杜冬云.硫酸生产中的砷污染与治理:现状、进展、前景[C]//湖北省化学化工学会学术年会,武汉,2008.

[7] 刘鹏程,阳海棠,陈艺锋,等.预氧化-钙盐法处理含砷废水试验研究[J].湿法冶金,2017,36(6):493-497.

[8] Du Y,Lu Q,Chen H Y,et al.A novel strategy for arsenic removal from dirty acid wastewater via CaCO3-Ca(OH)2-Fe(Ⅲ)processing[J].Journal of Water Process Engineering,2016,12:41-46.

[9] 庄荣传,范道焱,陈征贤,等.含砷酸性废水无害化处理及渣形态与稳定性分析[J].有色金属(冶炼部分),2018(5): 69-73.

[10] 应国民,阴树标,陈雯,等.两段石灰中和—洗涤—絮凝沉淀法脱除污酸中砷的研究[J].矿冶,2017,26(2): 71-76.

[11] Han X,Song J,Li Y L,et al.As(Ⅲ)removal and speciation of Fe (Oxyhydr)oxides during simultaneous oxidation of As(Ⅲ)and Fe(Ⅱ)[J].Chemosphere,2016,147:337-344.

[12] Peacey J G,Gupta M Z,Ford K J.Review of process options to treat enargite concentrates[J].Proceedings of Copper,Copper-Cobre 2010:1035-1050.

[13] 廖亚龙,周娟,彭志强,等.二段铁盐沉淀深度脱除高浓度含砷废水中的砷[J].环境工程学报,2015,9(11):5261-5266.

[14] Filippou D,Demopoulos G P.Arsenic immobilization by controlled scorodite precipitation[J].Jom,1997,49(12):52-55.

[15] Chai L Y,Yue M Q,Yang J Q,et al.Formation of tooeleite and the role of direct removal of As(Ⅲ)from high-arsenic acid wastewater[J].Journal of Hazardous Materials,2016,320:620-627.

[16] Liu R P,Yang Z C,He Z L,et al.Treatment of strongly acidic wastewater with high arsenic concentrations by ferrous sulfide (FeS): Inhibitive effects of S(0)-enriched surfaces[J].Chemistry Engineering Journal,2016,304:986-992.

[17] Peng X J,Chen J Y,Kong L H,et al.Removal of arsenic from strongly acidic wastewater using phosphorus pentasulfide as precipitant: UV-light promoted sulfuration reaction and particle aggregation[J].Environmental Science & Technology,2018,52(8): 4794-4801.

[18] Kong L H,Peng X J,Hu X Y.Mechanisms of UV-light promoted removal of As(Ⅴ)by sulfide from strongly acidic wastewater[J].Environmental Science & Technology,2017,51(21):12583-12591.

[19] Bothe J V,Brown P W.Arsenic immobilization by calcium arsenate formation[J].Environmental Science & Technology,1999,33(21):3806-3811.

[20] Nishimura T,Tozawa K.Removal of arsenic from waste-water by addition of calcium hydroxide and stabilization of arsenic-bearing precipitate by calcination[C]//Canadian Institution of Mining and Metallurge Petroleum,Calgary,Canada,1985.

[21] Dutre D,Vandecasteele C.Immobilization mechanism of arsenic in waste solidified using cement and lime[J].Environmental Science & Technology,1998,32(18):2782-2787.

[22] Nazari A M,Radzinski R,Ghahreman A.Review of arsenic metallurgy: treatment of arsenical minerals and the immobilization of arsenic[J].Hydrometallurgy,2017,174(Supplement C):258-281.

[23] Ritcey G M.Tailings management in gold plants[J].Hydrometallurgy,2005,78(1):3-20.

[24] Vasudevan S,Mohan S,Sozhan G,et al.Studies on the oxidation of As(Ⅲ)to As(V)by in-situ-generated hypochlorite[J].Industrial & Engineering Chemistry Research,2006,45(22):7729-7732.

[25] Bissen M,Frimmel F H.Arsenic-a review.Part Ⅱ: Oxidation of arsenic and its removal in water treatment clean[J].Soil Air Water,2003,31(2):97-107.

[26] 赖兰萍,陈后兴,陈冬英.氧化-铁盐混凝沉淀法处理钨冶炼含砷废水的试验研究[J].中国钨业,2018,33(1):66-70.

[27] Waychunas G A,Fuller C C,Rea B A,et al.Wide angle X-ray scattering (WAXS)study of “two-line”ferrihydrite structure: Effect of arsenate sorption and counterion variation and comparison with EXAFS results[J].Geochimica et Cosmochimica Acta,1996,60(10):1765-1781.

[28] 王鑫.亚铁盐对固废/土壤中重金属的稳定化作用及机理研究[D].武汉:华中科技大学,2018.

[29] Swash P,Monhemius A.Synthesis, characterisation and solubility testing of solids in the Ca-Fe-AsO4 system[C]//Conference on Mining and the Environment,Sudbury,1995.

[30] Zhu Y N,Zhang X H,Xie Q L,et al.Solubility and stability of calcium arsenates at 25 ℃[J].Water Air and Soil Pollution,2006,169(1/4):221-238.

[31] Bothe Jr J V,Brown P W.The stabilities of calcium arsenates at 23±1 ℃[J].Journal of Hazardous Materials,1999,69(2):197-207.

[32] Riveros P A,Dutrizac J E,Spencer P.Arsenic disposal practices in the metallurgical industry[J].Canadian Metallurgical Quarterly,2001,40(4):395-420.

[33] Phenrat T, Marhabe T F, Rachakomnkij M.Leaching behaviors of arsenic from arsenic-iron hydroxide sludge during TCLP[J].Journal of Environmental Engineering,2008,134(8):671-682.

[34] Meng X,Korfiatis G P,Jing C,et al.Redox transformations of arsenic and iron in water treatment sludge during aging and TCLP extraction[J].Environmental Science & Technology,2001,35(17):3476-3481.

[35] Goldberg S.Competitive adsorption of arsenate and arsenite on oxides and clay minerals[J].Soil Science Society of America Journal,2002,66(2):413-421.

[36] Roberts L C,Hug S J,Ruettimann T,et al.Arsenic removal with iron(Ⅱ)and iron(Ⅲ)in waters with high silicate and phosphate concentrations[J].Environmental Science & Technology,2004,38(1):307-315.

[37] Manning B A,Goldberg S.Modeling competitive adsorption of arsenate with phosphate and molybdate on oxide minerals[J].Soil Science Society of America Journal,1996,60(1):121-131.

[38] Carbonell-Barrachina A A,Jugsujinda A,Burlo F,et al.Arsenic chemistry in municipal sewage sludge as affected by redox potential and pH[J].Water Research,2000,34(1):216-224.

[39] 崔洁,杜亚光,刘芫,等.工业硫化砷渣的性质研究与环境风险分析[J].硫酸工业,2013(2):41-46.

[40] 朱宏伟,夏举佩,周新涛,等.矿渣基胶凝材料固化硫砷渣的研究[J].硅酸盐通报,2014,33(4):874-879.

[41] 龙冬清,贾军峰,何田妹,等.硫化砷渣稳定化/固化处理及其效果评价[J].环保科技,2014,20(3):7-11.

[42] 卢琼.硫化砷渣中硫的氧化与分离研究[D].武汉:中南民族大学,2016.

[43] Suess E,Planer-Friedrich B.Thioarsenate formation upon dissolution of orpiment and arsenopyrite[J].Chemosphere,2012,89(11):1390-1398.

[44] Dasary S,Chittajallu A,Rekha P,et al.Stabilisation and solidification technologies for the remediation of contaminated soils and sediments: an overview[J].Land Contamination & Reclamation,2005,13(1):23-48.

[45] Sullivan C,Tyrer M,Cheeseman C R,et al.Disposal of water treatment wastes containing arsenic-A review[J].Science of the Total Environment,2010,408(8):1770-1778.

[46] Phenrat T,Marhaba T F,Rachakornkij M.A SEM and X-ray study for investigation of solidified/stabilized arsenic-iron hydroxide sludge[J].Journal of Hazardous Materials,2005,118(1):185-195.

[47] 张淑媛,童宏祥,徐诗琦,等.次氯酸钙/氧化钙对高砷污泥的氧化稳定化处理[J].环境工程学报,2018,12(2):625-629.

[48] Camacho J,Wee H Y,Kramer T A,et al.Arsenic stabilization on water treatment residuals by calcium addition[J].Journal of Hazardous Materials,2009,165(1/3):599-603.

[49] Liang Y J,Min X B,Chai L Y,et al.Stabilization of arsenic sludge with mechanochemically modified zero valent iron[J].Chemosphere,2017,168:1142-1151.

[50] Le Berre J F,Gauvin R,Demopoulos G P.A study of the crystallization kinetics of scorodite via the transformation of poorly crystalline ferric arsenate in weakly acidic solution[J].Colloids and Surfaces A-Physicochemical and Engineering Aspects,2008,315(1):117-129.

[51] Lu Q,Xiao H X,Du Y,et al.Using CaO to stabilize arsenic sulfide slag by moderate temperature calcination[J].Environmental Earth Sciences,2017,76(6):262.

[52] 肖愉,吴竞宇.硫化砷渣的固化/稳定化处理[J].环境科技,2014,27(6):42-44.

[53] 郑雅杰,刘万宇,白猛,等.采用硫化砷渣制备三氧化二砷工艺[J].中南大学学报(自然科学版),2008,39(6):1157-1163.

[54] 黄卫东.含砷硫化渣的综合利用研究[J].有色矿冶,2009,25(4):53-56.

[55] 中野正,松木宣雄,久保直树.硫化砒素含有物からの砒酸の回方法:昭58-208141[P].1983-12-3.

[56] Hassan K M,Fukushi K,Turikuzzaman K,et al.Effects of using arsenic-iron sludge wastes in brick making[J].Waste Management,2014,34(6):1072-1078.