0 引 言

石油开采过程中会产生大量的钻井岩屑,国内各油田产生的岩屑除少部分能够随钻处理外[1],大部分岩屑经过简单预处理后暂存在贮存池,形成贮存钻井岩屑[2]。由于我国石油工业前期对环保不够重视,多数陆地油田有长期贮存的岩屑,海上油田钻井岩屑运至陆地后一般也会送到终端处理[3-4]。钻井岩屑的长期贮存会导致体系乳化、胶质化严重,含水率降低、含油率升高、稳定性增强、黏度增大,性质更为复杂,处理难度加大。

随着环境法律法规日益严格以及处理标准不断提升,大量的贮存钻井岩屑有待处理。钻井岩屑的处理最终目的是改变其物理化学性质,如减少容积、稳定性质、中和成分、固定和降低有毒成分等,实现无害化[5]。目前国内外已应用的工业生产处理方法主要有注入环形空间或安全地层、固化处理法、焚烧法、热处理法、生物处理法、离心分离法、溶剂萃取法等[6-8]。但是由于不同油田地质情况和钻井技术水平不同,且使用的钻井液组分差异较大,产生岩屑的性质也不相同,单一技术难以达到处理标准,因此多数情况需要将多种处理技术联合应用,以达到环保要求[9]。

本文以非洲东部1个长久贮存钻井岩屑处理工程项目为依托,对贮存钻井岩屑的来源和危害进行分析,根据岩屑特性设计1套预处理方案并进行实施,并对实际处理过程中存在的问题进行分析,可为贮存钻井岩屑预处理项目提供借鉴和参考。

1 贮存钻井岩屑的来源及危害

1.1 贮存钻井岩屑的来源

石油开采钻井过程中,会使用钻井液协助岩屑运输、冷却和润滑钻头、稳定井筒和控制井下压力。钻井液(或钻井泥浆)通常由基础流体、各种固体和液体添加剂组成,根据基础流体种类可分为水基钻井液(WBFs)、油基钻井液(OBFs)和合成基钻井液(SBFs)[10]。不同类型的钻井液组成差异较大,但主要包含4个基本部分:水、油或者其他基础液体;活性固体,如膨润土等;惰性物质,如重晶石;以及可控制泥浆物理和化学性质的添加剂[7]。以本工程为例,其钻井过程采用哈里伯顿研制的合成基钻井液,主要成分包括合成基油(大分子烷烃类物质)、无机盐、一些聚合物和重晶石,详见表1。

表1 合成基钻井液主要成分和作用

Table 1 Main components and functions of synthetic drilling fluid

序号主要组分组分作用1合成基础油基础流体2聚氨脂肪酸乳化剂3氢氧化钙碱度调节4液体聚合物降滤失剂5水非连续相6氯化钙水相控制7有机土增加黏度8碳酸钙架桥剂9重晶石粉增重剂

在钻井过程中,钻头会将地下岩层磨成岩屑,累积的岩屑在钻井液中悬浮、同化或溶解,随着钻井液输送至地面进行分离处理,分离后钻井液可以重复使用。但钻井过程会产生大量的钻井岩屑,需要进一步处理,据统计,2017年全球产生的水基岩屑近200000 t,油基岩屑近40000 t[11]。以本项目为例,仅1口井便可产生近1500 m3钻井岩屑。

钻井岩屑一般含有各种溶解的矿物质、溶解和分散的油类化合物、盐类、金属离子、天然存在的放射性物质和溶解的气体[12-13],被国家认定为危险固体废物(HW08类)。

1.2 贮存钻井岩屑的危害性分析

钻井岩屑的毒性物质主要来源于3个方面[14]:钻井液中添加的化学物质、地层岩石中存在的重金属污染物、岩屑长期存放产生的有毒物质。钻井岩屑对生态环境的影响程度取决于其类型、数量和暴露时间[15],尤其是油基钻井岩屑,对环境影响严重。钻井岩屑对生态环境系统的影响主要通过3种途径:1)钻井岩屑的直接毒性:Ismail[14]等通过96 h的毒性试验表明,以柴油为基础油的钻井岩屑会使虎虾的死亡率显著升高。2)生物累积作用:钻井岩屑排放中的有毒重金属在生物体内累积,对植物和动物的生长产生严重影响。3)对土壤环境的破坏:钻井岩屑长期存放有渗漏的风险,一旦石油污染物直接进入土壤,会堵塞土壤孔隙,影响土壤通透性,破坏土壤结构,危害土壤生态系统。

贮存钻井岩屑对人体的危害主要通过吸入和食物链食入途径[14]。高温和日晒会使贮存钻井岩屑中挥发性有机物大量挥发,周边人群可能通过吸入气溶胶和蒸汽或皮肤接触有害物质,产生头痛、恶心、眼睛刺激和咳嗽等症状,对健康产生威胁;有毒有害的难降解化学物质(如苯系物、酚类等)一旦通过动植物食物链进入人体,可长期存留并富集,引起急慢性中毒,损伤神经系统。

1.3 钻井岩屑长期贮存性质变化分析

本项目地点位于非洲东部,当地气候类型为热带草原气候,该地区距离赤道较近,日晒充足,气温常年保持在26 ℃左右。

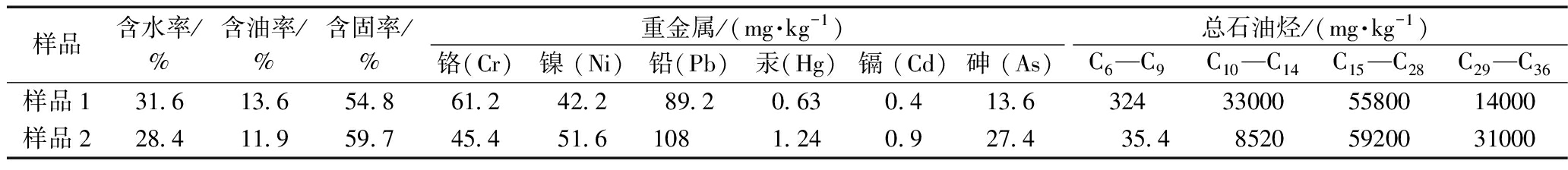

为了能够了解钻井岩屑长期贮存后性质变化,分析了贮存半年(样品1,2015年1月取样)和3年的样品(样品2,2017年6月取样)组分情况。2个样品均取自同一贮存池,检测指标主要为含油率、重金属和石油烃类。含油率含量采用索式提取方法测定,重金属及总石油烃含量分析均采用EPA和国标推荐的测试方法,检测结果见表2。

表2 贮存钻井废弃物组分分析

Table 2 Composition of storage drilling waste samples

样品含水率/%含油率/%含固率/%重金属/(mg·kg-1)总石油烃/(mg·kg-1)铬(Cr)镍 (Ni)铅(Pb)汞(Hg)镉 (Cd)砷 (As)C6—C9C10—C14C15—C28C29—C36样品131.613.654.861.242.289.20.630.413.6324330005580014000样品228.411.959.745.451.61081.240.927.435.485205920031000

根据表2测试结果,钻井岩屑中含有重金属和石油类物质,含油率在10%以上。经过长期贮存,岩屑样品中石油烃的组分发生较大变化,但重金属含量变化不大。图1对比了2个样品的石油烃组分比例。

![]() 样品1;

样品1;![]() 样品2。

样品2。

图1 两个样品石油烃组分占比

Fig.1 Proportions of petroleum hydrocarbon components in two samples

通过表2和图1可看出:暂存半年的钻井岩屑中主要石油烃组分为C10—C28,占总石油烃比例达到86.11%;而贮存3年的岩屑,总石油烃中C10—C14组分占比明显降低,但C29—C36组分占比明显升高,由13.58%增长到31.39%;贮存3年的岩屑的主要石油烃组分为C15—C36,在总石油烃中占比到93.87%。这也证明了含油钻井岩屑经过长期贮存,难挥发性组分数量及比例升高,处理难度增大。

2 贮存池钻井岩屑处置工程

2.1 贮存岩屑处置工程简介

本工程项目处理目标为非洲东部某长期贮存钻井岩屑。该地区于2014年开展钻井作业,钻井完成后将钻井岩屑、废弃钻井泥浆存放在深度2.8 m的贮存池中,存量约为1500 m3。钻井岩屑贮存情况见图2。

图2 贮存钻井岩屑池

Fig.2 A storage drilling cuttings pit

该项目钻井使用的是合成基钻井液。合成基油易被微生物降解,因此拟采用生物技术对钻井岩屑进行深度处理。但是生物处理技术要求初始含油率<5%,因此需要进行预处理。

本项目曾利用“筛分+甩干”预处理工艺进行现场试验。经过现场试验,该工艺无法将岩屑中的液相与固相有效分离,且难以达到固相含油率<5%的处理要求。利用Fritsch Particle Sizer analysette 22激光粒度仪对岩屑中固相的粒度进行分析,结果表明,岩屑中粒<10 μm的质量分数为50.8%,10~50 μm的质量分数为42.9%。岩屑固相中细颗粒多,比表面积大,导致岩屑与石油烃等物质的结合力强,乳化严重,难以利用甩干机离心分离,处理效果较差。

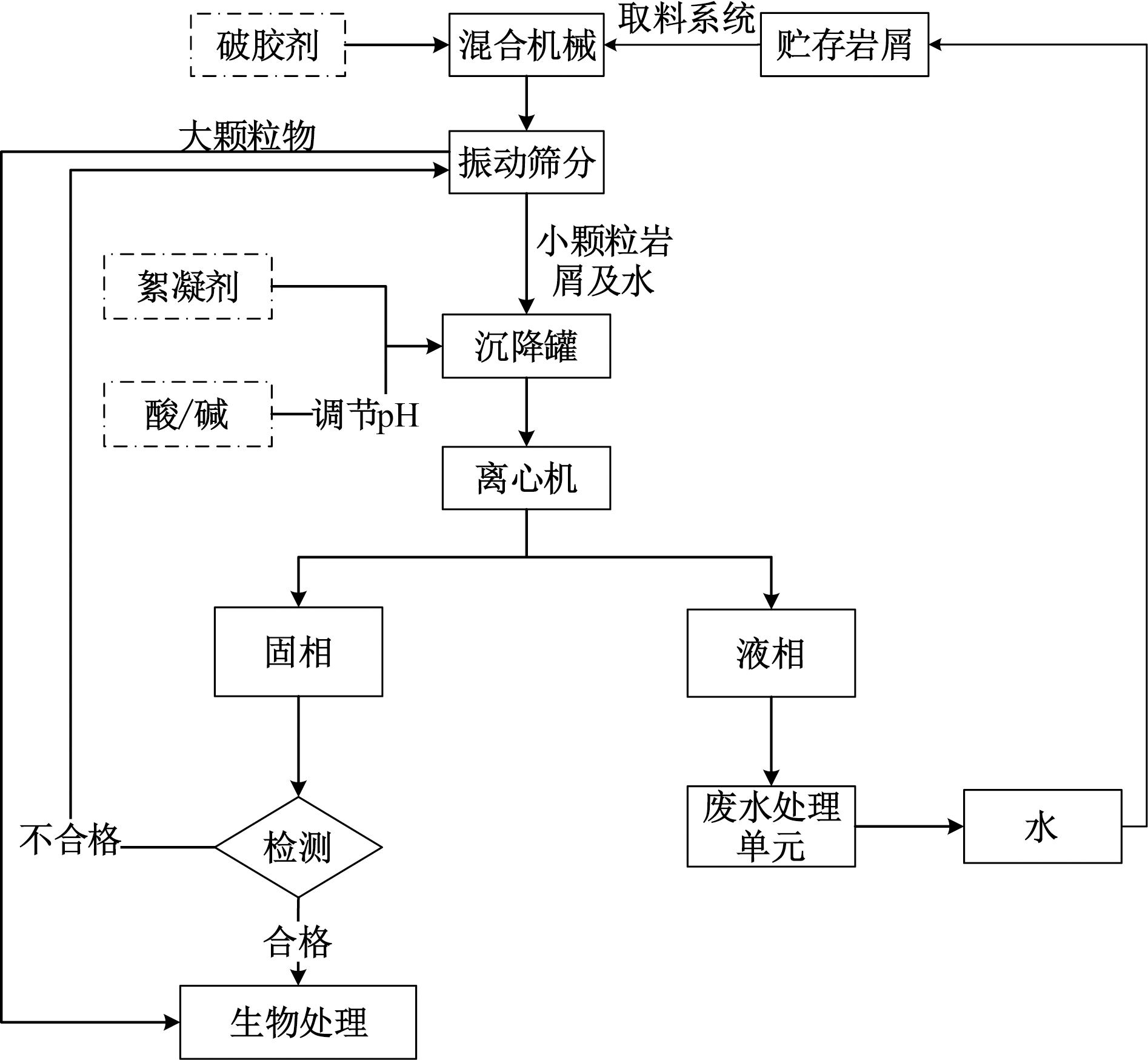

基于上述分析,本文设计了一套“破胶+絮凝+固液分离”的固液分离预处理工艺,使石油烃和钻屑之间能够充分破乳,然后通过絮凝技术来提高离心分离效率,确保预处理后钻井岩屑的含油率<5%,达到生物深度处理的入口要求。预处理产生的废水采用水处理工艺进行处理,处理后要求总含油量<10 mg/L、ρ(COD)<100 mg/L,ρ(TN)<10 mg/L,ρ(TSS)<100 mg/L,满足本项目废水回用标准(The National Environment (Standards for Discharge of Effluent into Water or on Land)Regulations S.I.No 5/1999)(下文简称“回用标准”)的相关指标要求。

2.2 贮存钻井岩屑处理技术方案

1)固液分离预处理工艺。

固液分离预处理工艺包括取料、筛分、破胶、絮凝及离心。利用渣浆泵和挖掘机将岩屑池中的物料取出,加入破胶剂,利用机械混合技术使钻井岩屑与药剂充分混合,破坏胶体的稳定性,实现初步固液分离;加入絮凝剂充分絮凝后,通过离心技术实现固、液分离,降低固相含油率,分离出的液相进入水处理系统,固相经检测合格后利用生物技术进行深度处理。工艺流程如图3所示,设计处理量为8 m3/d(以固相计)。

图3 贮存钻井岩屑固液分离工艺路线

Fig.3 Solid-liquid separation process route for storage drilling cuttings

具体工艺如下:将贮存池中的钻井岩屑与回用水充分混合,保证含固率在10%左右,利用渣浆泵将物料输送到反应罐中,加入破胶剂(聚合硫酸铁溶液,质量分数为10%),充分混合后输送至振动筛分单元;筛分后的大颗粒岩屑和杂物收集至岩屑袋,利用泥浆泵将小颗粒岩屑和水输送到沉降罐;在沉降罐中加入絮凝剂(质量分数为0.4%的聚丙烯酰胺溶液),充分絮凝后进入离心机,分离后的固相通过螺旋输送系统转移至指定地点,液相进入水处理系统。定期检测处理后的岩屑,若处理不达标,则进行二次处理。

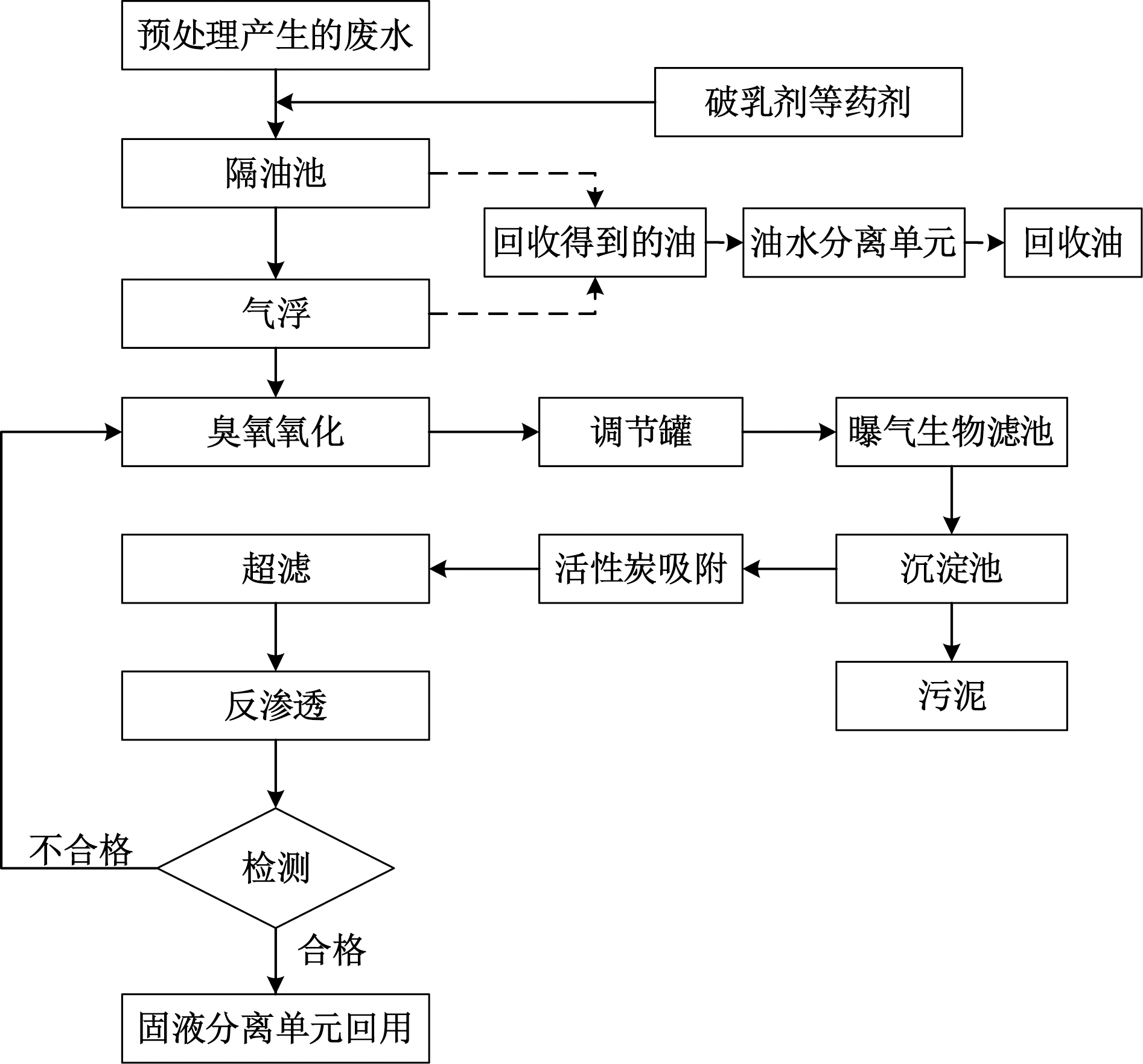

2)水处理工艺。

考虑到固液分离工艺产生的废水具有高含油、高固相、处理难度大的特点,采用物化和微生物处理组合工艺,以便经济有效地处理该类废水,最终达到处理目标。废水处理的工艺技术包括隔油池处理、气浮、化学预氧化、pH值调节、微生物固定床、活性炭吸附、超滤、反渗透等。废水经过处理满足回用标准的相关指标要求后进入固液分离单元回用。反渗透浓水交于当地专业公司处理。水处理工艺流程如图4所示,水处理设计能力为5 m3/h。

图4 固液分离产生的废水处理工艺路线

Fig.4 Treatment process route for wastewater generated by solid-liquid separation

2.3 处理效果分析

利用上述工艺进行现场应用,项目工期约8个月。固液分离预处理单元调试周期约20 d,主要调试参数包括离心机进料速率、破胶剂及絮凝剂添加量、离心机参数等,处理后的岩屑每日检测含油率3次。处理后(反渗透出水)的废水每天测试2次,主要测试COD、总含油量、悬浮固体物总量(TSS)、TN。

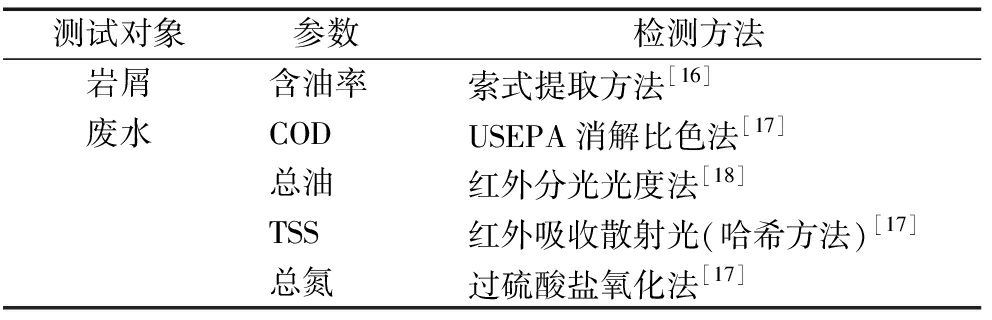

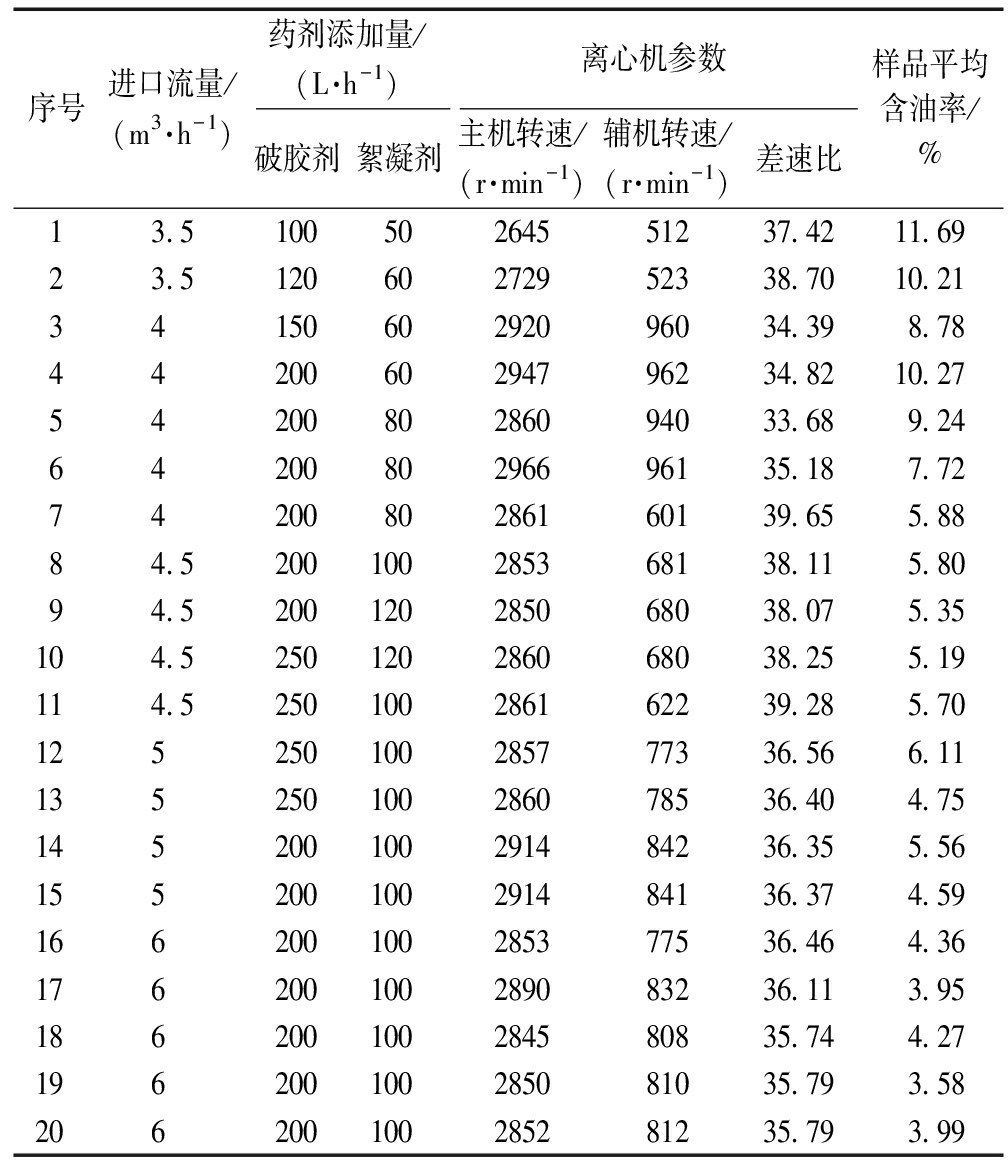

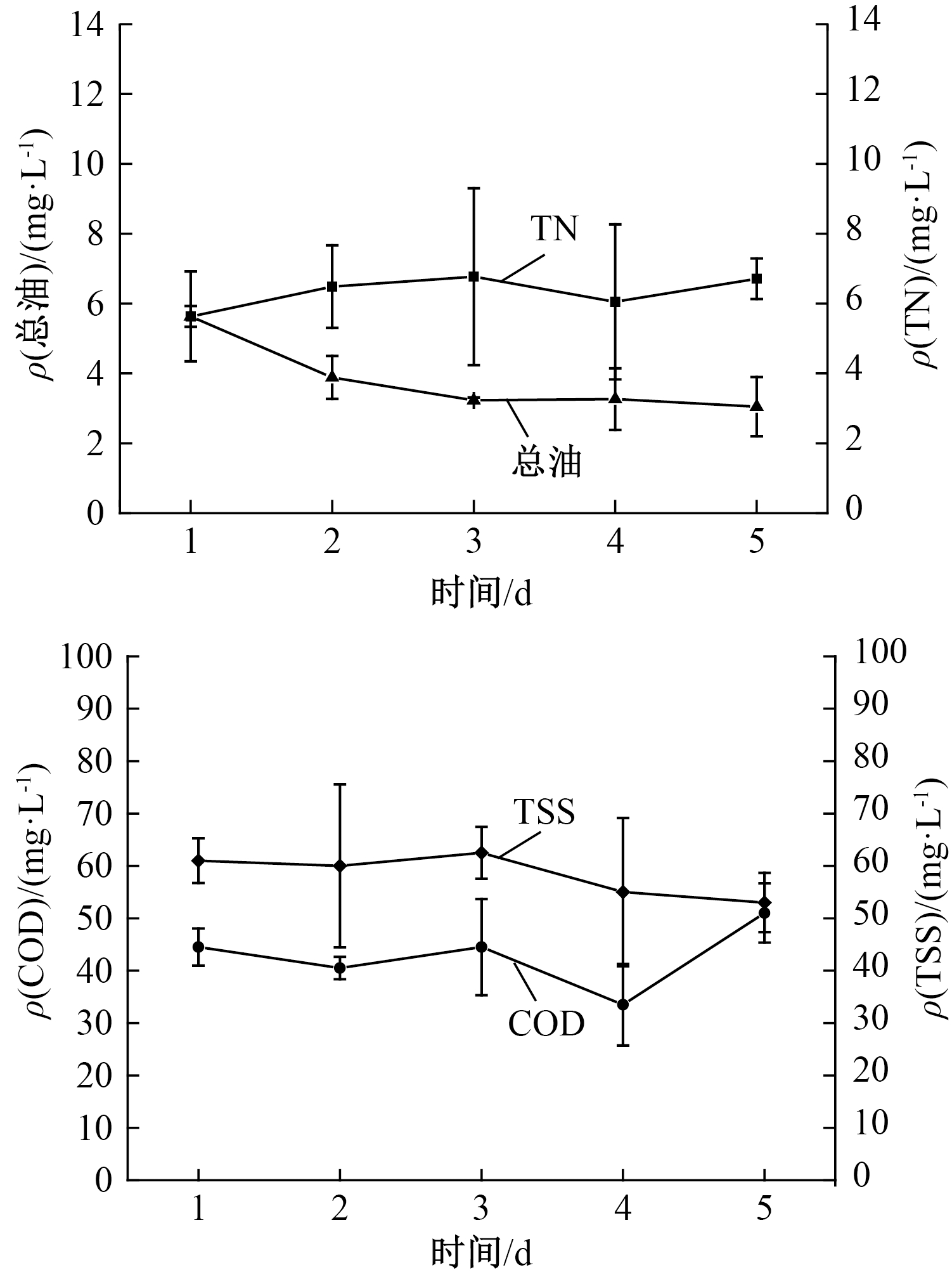

对调试期内固液分离后的岩屑和水处理工艺稳定运行后5 d的出水进行检测分析,检测方法见表3,试运行期内岩屑的含油率测试结果见表4,处理后的废水检测结果见图5。

表3 岩屑和废水检测参数及测试方法

Table 3 Indexes and their test methods for drilling cuttings and wastewater

测试对象参数检测方法岩屑含油率索式提取方法[16]废水CODUSEPA消解比色法[17]总油红外分光光度法[18]TSS红外吸收散射光(哈希方法)[17]总氮过硫酸盐氧化法[17]

由表4可知:前15 d处理后岩屑含油率波动较大,难以稳定达到含油率<5%的处理目标。通过调试,15 d后含油率基本稳定控制在5%以下,达到预期目标,此时工艺参数为:离心机进料速率为6 m3/h,离心机主机转速约为2850 r/min,辅机转速约为800 r/min,差速比为35~36;聚合硫酸铁溶液(质量分数为10%)添加速率为200 L/h;絮凝剂(质量分数为0.4%)漆加速率为100 L/h。运行结果说明本项目所设计的工艺路线可以满足预处理要求。

表4 试运行期内固液分离预处理工艺调试参数及岩屑的含油率测试结果

Table 4 Technical parameters of solid-liquid separation pretreatment process and oil content in cuttings during commissioning period

序号进口流量/(m3·h-1)药剂添加量/(L·h-1)离心机参数破胶剂絮凝剂主机转速/(r·min-1)辅机转速/(r·min-1)差速比样品平均含油率/%13.510050264551237.4211.6923.512060272952338.7010.213415060292096034.398.784420060294796234.8210.275420080286094033.689.246420080296696135.187.727420080286160139.655.8884.5200100285368138.115.8094.5200120285068038.075.35104.5250120286068038.255.19114.5250100286162239.28 5.70125250100285777336.56 6.11135250100286078536.40 4.75145200100291484236.35 5.56155200100291484136.37 4.59166200100285377536.464.36176200100289083236.113.95186200100284580835.744.27196200100285081035.793.58206200100285281235.793.99

图5为稳定运行后5 d内废水水质测试结果。可知:固液分离产生的废水经过处理后,5 d连续运行出水的ρ(总油)<10 mg/L,ρ(COD)<100 mg/L,ρ(TN)<10 mg/L,ρ(TSS)<100 mg/L,满足回用标准的相关指标要求。

图5 稳定运行后5 d内废水水质测试结果

Fig.5 Wastewater test results within five days steady running period

根据工程实践分析,固液分离技术是一种有效的贮存钻井岩屑预处理手段,岩屑中含油量去除率可达75%以上,处理后的岩屑含油率低于5%,满足生物处理要求;且工艺稳定性较好,能够长期达标处置。该技术也可作为其他岩屑处理技术的预处理措施。

2.4 工程实践问题分析

尽管本项目采用的技术工艺能够满足预处理要求,且稳定性较好,但在长期运行过程中,仍存在一些问题,如贮存岩屑取料问题、固液分离中破胶不稳定、物料传输不畅、废水处理困难等问题,针对上述问题,结合本项目的实践经验,提出解决方案如下:

1)取料问题。

钻井岩屑的长期存放会导致池内下层较为稳定,仅依靠水力搅拌和机械搅拌难以混合均匀,取出的岩屑固含量较低,处理效率低。因此,处理下层岩屑过程中,需要利用长臂挖掘机配合渣浆泵取料,保证池内底部岩屑的取料效率。同时,由于贮存池内组分复杂,含有多种杂物,取料过程中需要在渣浆泵入口设置筛网,防止杂物进入。

2)破胶效果不稳定。

钻井岩屑的长期存放导致池内各层岩屑性质不完全一致,采用单一的工艺条件会导致处理效果不稳定,尤其是对破胶效果影响较大。需要每天对池内物料进行分析,根据岩屑含油率以及乳化程度的不同,调整破胶剂的加药量以及混合破胶时间,并监测出料效果,保证岩屑的处理效率。

3)物料传输问题。

岩屑的沉降速度快,在实际处理过程中出现多次传输管道、泥浆泵堵塞以及反应罐内岩屑沉积问题。因此,在设计过程中应尽量减少传输管道的弯管数量和管道长度,降低管道的摩阻力。同时加强罐体内搅拌能力,减少罐体内岩屑沉积。每日设备停机之前利用回用清水对罐体和管道内部进行冲洗,降低停车后泥浆板结沉降的概率。

4)废水处理问题。

固液分离过程水量需求大,产生的废水量大,整个过程对水处理系统稳定运行要求较高。固液分离处理过程由于加入絮凝剂,废水的初始COD高,且有一定的浮渣。因此需要定期对隔油、气浮等设备进行清洗,尤其是气浮设备,若不及时清洗,浮渣会堵塞气泡发生器,影响气浮单元的处理效果,对后续臭氧氧化单元和曝气生物滤池产生不利影响。

3 结 论

钻井岩屑性质复杂,处理难度和危害性均会随贮存时间的增长而不断提升。本文依托非洲东部某贮存钻井岩屑工程项目,对贮存岩屑的危害性进行分析,设计了1套固液分离预处理工艺对贮存钻井岩屑进行处理,并结合实际处理过程中存在的问题提出解决途径,得到以下结论:

1)贮存钻井岩屑含有大量的有害物质,属于危险固体废物(HW08类),长期贮存会通过直接毒性、生物累积作用以及土壤对生态环境系统产生影响。

2)对贮存半年和3年的钻井岩屑进行分析,均含有重金属和石油类物质,含油率在10%以上;而经过3年的贮存,总石油烃中C10—C14组分占比明显降低,C29—C36组分占比明显升高,由13.58%增长到31.39%,说明含油钻井岩屑经过长期贮存,性质变化较大。

3)利用固液分离工艺对贮存岩屑进行预处理,预处理后岩屑的含油率可以降低到5%以下,满足后续生物处理的要求;产生的废水经过水处理工艺的处理,ρ(总油)<10 mg/L,ρ(COD)<100 mg/L,ρ(TN)<10 mg/L,ρ(TSS)<100 mg/L,满足预处理工艺回用水要求。

经过预处理后的贮存钻井岩屑可以利用生物堆肥处理或资源化处理技术进行深度处理,预处理效果会对深度处理效果产生直接影响,是贮存钻井岩屑处理过程中的关键环节。但贮存岩屑处理难度和处理成本均较高,在未来钻井过程中,应尽量采用泥浆不落地技术,减少岩屑的贮存堆积,提高钻井岩屑的处理效率。

[1] 刘波.大港油田钻井废弃泥浆不落地无害化处理技术研究与应用 [J].化工管理, 2016(29):305.

[2] 赵广宇, 白鹤, 曹兴涛, 等.贮存油泥取料和前处理技术应用分析 [J].油气田环境保护, 2017, 27(2): 21-23.

[3] Guo B, Li J, Lin S.Where do drill cuttings go in offshore drilling?[C]//SPE Americas E&P Health, Safety, Security, and Environmental Conference.Society of Petroleum Engineers, 2011.

[4] 赵广宇, 白鹤, 曹兴涛, 等.海上钻井废弃物集中处置技术及工程化应用 [J].环境工程, 2016, 34(12): 129-132.

[5] Siddique S, Kwoffie L, Addae-Afoakwa K, et al.Oil based drilling fluid waste: an overview on environmentally persistent pollutants[C]//IOP Conference Series: Materials Science and Engineering.IOP Publishing, 2017, 195(1): 012008.

[6] Yan P, M Lu, Y Guan, et al.Remediation of oil-based drill cuttings through a biosurfactant-based washing followed by a biodegradation treatment [J].2011, 102(22): 10252-10259.

[7] Stewart R J, Sohliephake K.A review of the current options for the treatment and safe disposal of drill cuttings [J].Waste Management & Research, 2012, 30(5): 457-473.

[8] 陈政阳, 刘国, 唐彬彬, 等.油基泥浆钻井岩屑中高效石油降解菌的筛选及其降解特性[J].环境工程, 2018, 36(2): 48-53.

[9] 陈红硕, 薛广海, 刘庆, 等.一种生化联合处理油基岩屑工艺的研究[J].石油化工应用, 2016, 35(12): 126-129.

[10] 沈晓莉, 杨金忠, 徐天有, 等.典型地区油气田水基钻井岩屑污染特征研究 [J].环境污染与防治, 2017, 39(5): 480-483.

[11] Tayab M R, Kashwani G, Sandra D N, et al.An integrated approach to manage drilling waste to minimise environmental impacts[C]//SPE International Conference and Exhibition on Health, Safety, Security, Environment, and Social Responsibility.Society of Petroleum Engineers, 2018.

[12] Soegianto A, Irawan B, Affandi M.Toxicity of drilling waste and its impact on gill structure of post larvae of tiger prawn (Penaeus monodon)[J].Global Journal of Environmental Research, 2008, 2(1): 36-41.

[13] 易绍金, 康群.钻井废弃物的毒性、危害及其处理处置方法[J].环境科学与技术, 2011,11(增刊): 48-50.

[14] Ismail A R, Alias A H, Sulaiman W R W, et al.Drilling fluid waste management in drilling for oil and gas wells[J].Chemical Engineering Transactions, 2017, 56: 1351-1356.

[15] Sil A, Wakadikar K, Kumar S, et al.Toxicity characteristics of drilling mud and its effect on aquatic fish populations[J].Journal of Hazardous, Toxic, and Radioactive Waste, 2010, 16(1): 51-57.

[16] 黄晓英, 白鹤鸣, 潘文启,等.含油污泥石油类测定方法研究[J].油气田环境保护, 2015(3):58-60,78.

[17] 哈希公司.水质分析实用手册[M].北京:化学工业出版社,2010.

[18] 生态环境部.水质石油类和动植物油类的测定红外分光光度法:HJ 637—2018[S].北京: 中国环境出版社, 2018.