0 引 言

工业废盐(以下简称“废盐”)主要产生于农药中间体、药物合成和印染等工业生产过程以及固液分离、溶液浓缩结晶及污水处理等过程[1],具有种类繁多、成分复杂、来源众多、处理成本高、环境危害大等特点。2016年,《国家危险废物名录》把多种生产过程中的蒸馏和反应残余物、废母液与反应罐及容器清洗废液等废弃物正式列入危险废物名录[2]。近年来,我国废盐产生量不断增加,预计年产生量超过500万t,其中农药占30%,精细化工占15%,医药占10%,其他占45%。目前,废盐普遍实行企业建库集中暂存的方式进行处理[3],但如何对其进行彻底的无害化资源化处理与处置已成为一个亟待解决的现实问题,得到社会各界的广泛关注。

现有废盐的末端处理技术主要为填埋、焚烧和无害化综合利用[1]。填埋是将废盐经过混凝土等固化后,按照填埋技术规范送入刚性填埋场进行卫生填埋处置[4]。焚烧是将废盐加热到900 ℃,无机盐熔融流入炉底,经冷却后回收,有机物在高温下挥发和分解。由于废盐熔点区间波动大,在焚烧处理过程中极易发生结渣、结块等不利现象,影响工艺稳定性[5]。一些临海国家采取废盐无害化处理后倾倒入海洋,但在我国大部分地区不具备实施条件[6]。在此背景下,废盐的无害化资源化综合利用成为废盐的必然出路,而制约其资源化大规模发展的因素主要为废盐中有机物的去除[7]。目前,国内外对废盐的相关研究较少,本文通过阐述废盐的产生现状和分析废盐中有机物的去除技术,进而提出对废盐处理设施建设和末端产品管理的建议,为未来相关行业发展提供参考。

1 工业废盐中的有机物现状

1.1 废盐产生现状分析

我国涉及废盐产生的行业众多,如农药合成行业、氯碱工业、煤化工行业和环保行业。产生的废盐种类包括单一废盐、混盐和杂盐(含杂质)[3],工艺的特殊性和生产环节的差异导致不同行业产生的废盐有较大差别,主要类型的特点如表1所示。

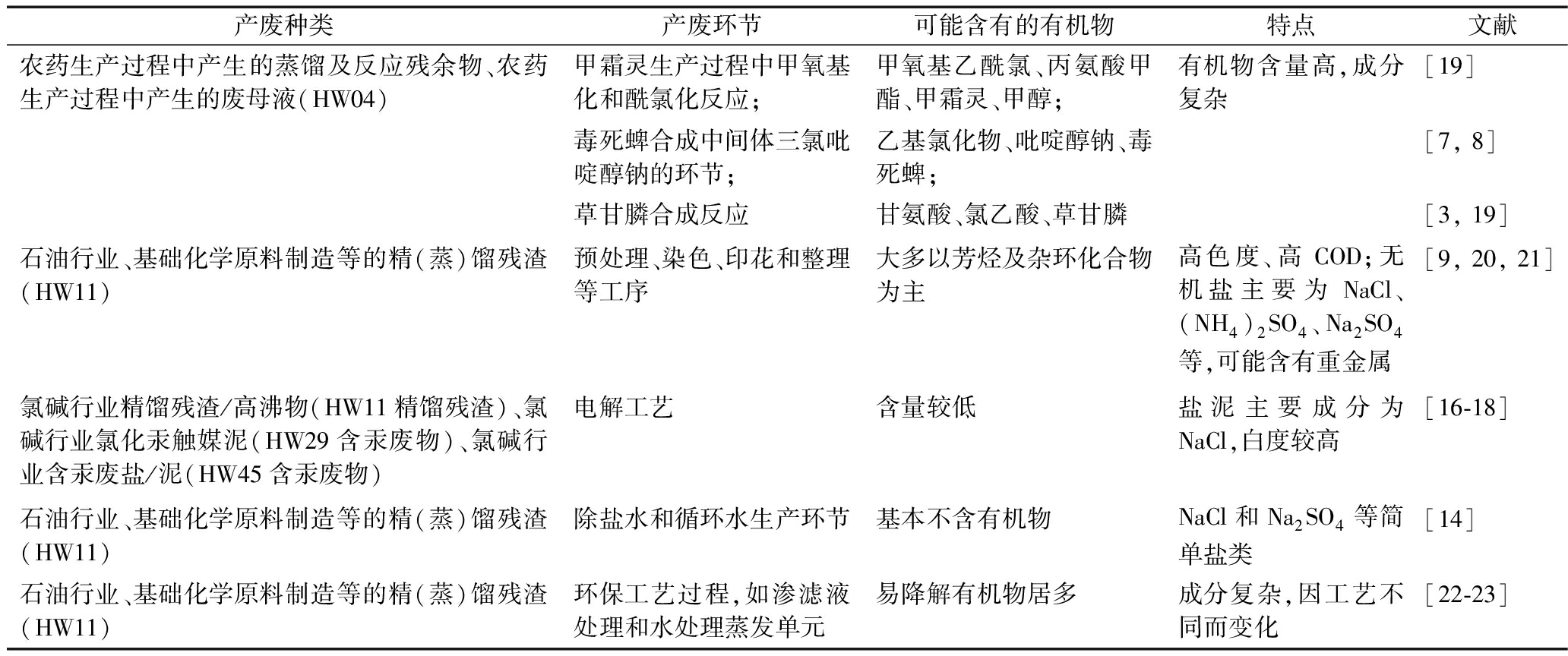

表1 不同行业废盐的产生环节与特性

Table 1 Generation process and characteristics of HWS derived from different industrial processes

产废种类产废环节可能含有的有机物特点文献农药生产过程中产生的蒸馏及反应残余物、农药生产过程中产生的废母液(HW04)甲霜灵生产过程中甲氧基化和酰氯化反应;甲氧基乙酰氯、丙氨酸甲酯、甲霜灵、甲醇;有机物含量高,成分复杂[19]毒死蜱合成中间体三氯吡啶醇钠的环节;乙基氯化物、吡啶醇钠、毒死蜱;[7, 8]草甘膦合成反应甘氨酸、氯乙酸、草甘膦[3, 19]石油行业、基础化学原料制造等的精(蒸)馏残渣(HW11)预处理、染色、印花和整理等工序大多以芳烃及杂环化合物为主高色度、高COD;无机盐主要为NaCl、(NH4)2SO4、Na2SO4等,可能含有重金属[9, 20, 21]氯碱行业精馏残渣/高沸物(HW11精馏残渣)、氯碱行业氯化汞触媒泥(HW29含汞废物)、氯碱行业含汞废盐/泥(HW45含汞废物)电解工艺含量较低盐泥主要成分为NaCl,白度较高[16-18]石油行业、基础化学原料制造等的精(蒸)馏残渣(HW11)除盐水和循环水生产环节基本不含有机物NaCl和Na2SO4等简单盐类[14]石油行业、基础化学原料制造等的精(蒸)馏残渣(HW11)环保工艺过程,如渗滤液处理和水处理蒸发单元易降解有机物居多成分复杂,因工艺不同而变化[22-23]

我国各行业废盐的产生量尚无确切的统计数据。李唯实等[8]认为,生产1 t农药产品平均产生1 t左右的废盐,其主要来源于农药中间体和原药的生产过程,因此农药废盐年产生量可达到100多万t[8]。农药废盐中有机物含量较多,主要为卤代烃类、苯系物类复杂成分,所含有机物沸点和热分解温度均在200~600 ℃内[1]。印染行业的基本生产原料包括萘系、蒽醌、苯系、苯胺及联苯胺类化合物。这些物质在加工生产过程中易和金属、盐类等物质发生螯合,使得染料废水中含高浓度盐、重金属,同时存在COD高等问题[9],从而造成副产废盐中有机物稠环类有机物含量高,同时还可能伴有重金属。在水处理过程中,高盐废水蒸发处理也会间接产生废盐[10-12]。此类废盐在前置水处理环节中多已经过有机物氧化分解工序,因此残留有机物多为难降解有机物,去除难度较大[13]。

除此之外,石油化工、煤化工、氯碱工业、冶金等行业也产生废盐,但有机物含量相对较低,处理难度较小。煤化工行业中废盐主要来自除盐水和循环水生产环节引入的盐分,成分主要为NaCl和Na2SO4等简单盐类,不含有机物[14-15]。但依据《现代煤化工建设项目环境准入条件(试行)》规定,该类废物暂时按照危险废物进行管理。氯碱工业上用电解饱和NaCl溶液的方法来制取NaOH、Cl2和H2,并以之为原料生产一系列化工产品。此类盐泥产量大,主要成分为NaCl,基本不含有机物[16-18],可回收利用价值高。

1.2 工业废盐中有机物特性

1)成分复杂,难降解有机物居多。

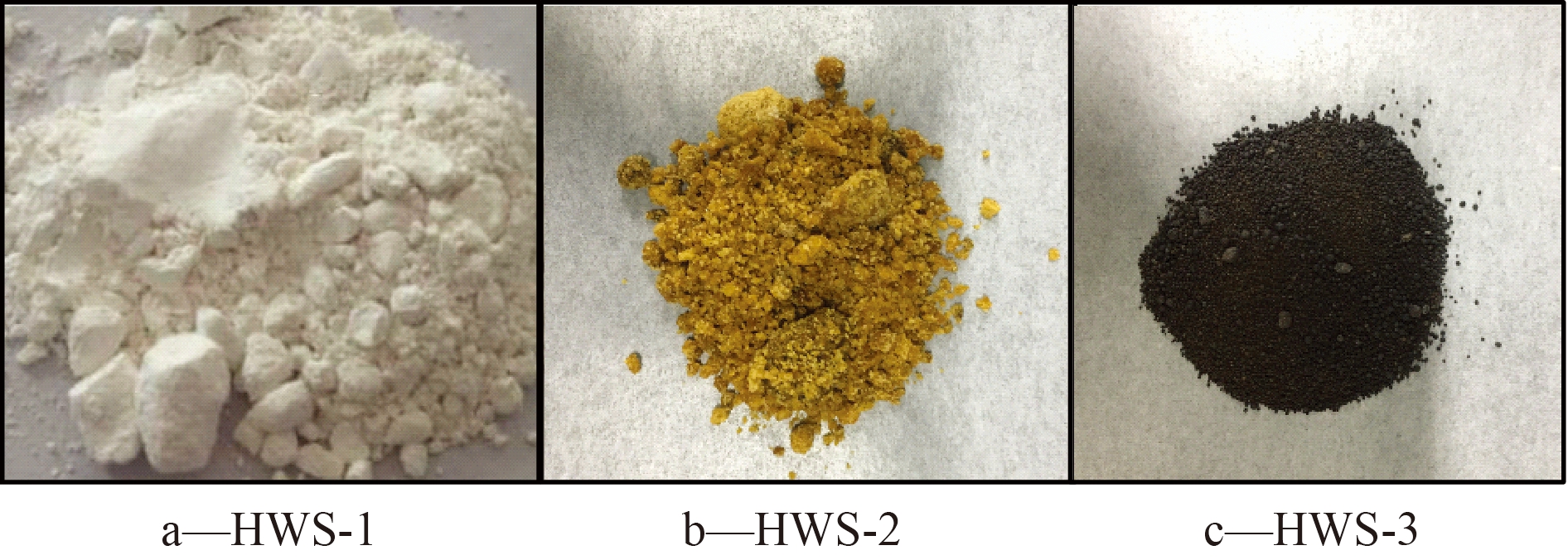

由于工业废盐来源众多,导致其组成成分相对复杂,表观性状亦有差异。图1所示为3种不同来源的废盐,表观白度和性状明显不同。刘铮等[24]认为,各行业产生的废盐组分差异大、特征不稳定是阻碍其有效处置的主要原因。表2列举了几种农药废盐的工业和元素分析数据。可知:7种不同种类的废盐(HWS-1~HWS-7)中NaCl含量为40%~90%,其他无机物含量为1%~15%,有机物含量为1%~25%。从工业分析可看出,挥发分和灰分含量较高,固定碳含量较低。废盐中有机物成分大多为难降解有机物,含量差别较大。例如,王春等[25]研究了呋喃酚醚废盐渣和农药副产废盐渣,认为该工艺产生的工业废盐有机物含量较为丰富,白度、粒度等指标相对偏低[26]。另外,大量废盐由废水蒸发过程产生,该过程已去除易降解有机物,难分解有机物则集中于盐渣相[27]。

图1 3种不同有机物含量的工业废盐(有机物含量见表2)

Fig.1 Three types of HWS with different contents of organics (organic matter content increases from HWS-1 to HWS-3)

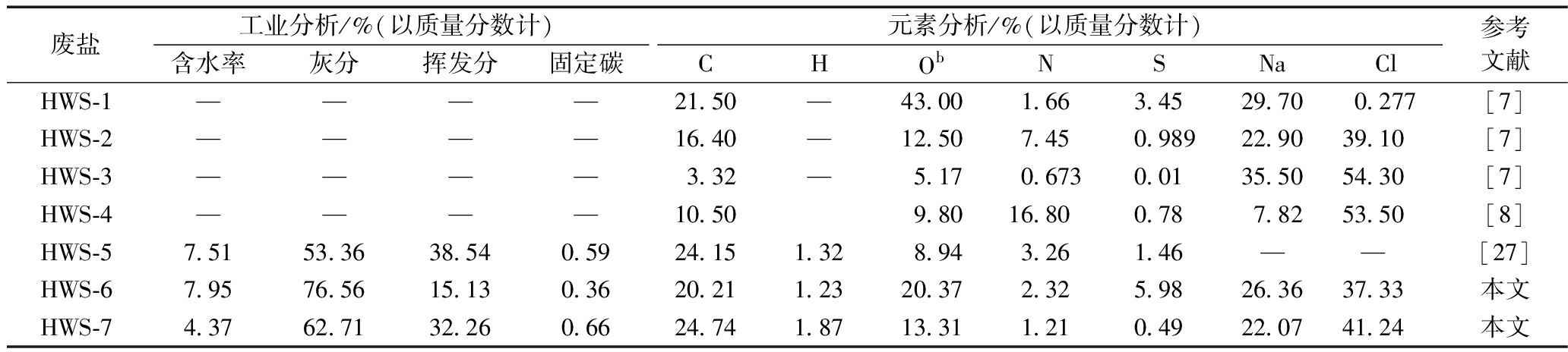

表2 几种农药废盐的工业分析和元素分析

Table 2 Proximate and elemental analysis of several HWSs

废盐工业分析/%(以质量分数计)元素分析/%(以质量分数计)含水率 灰分挥发分固定碳CHObNSNaCl参考文献HWS-1————21.50—43.001.663.4529.700.277[7]HWS-2————16.40—12.507.450.98922.9039.10[7]HWS-3————3.32—5.170.6730.0135.5054.30[7]HWS-4————10.509.8016.800.787.8253.50[8]HWS-57.5153.3638.540.5924.151.328.943.261.46—— [27]HWS-67.9576.5615.130.3620.211.2320.372.325.9826.3637.33本文HWS-74.3762.7132.260.6624.741.8713.311.210.4922.0741.24本文

注:“—”为未提供数据;HWS-6和HWS-7为本文测定的数据。

2)沸点和热分解温度相对较低。

虽然废盐中的有机组分成分复杂,性质存在差异,但有机物的沸点和热分解温度集中在200~500 ℃[1]。李唯实等[7-8]采用热重分析法结合动力学模型对咪鲜胺、烟嘧磺隆和草甘膦3种典型农药废盐进行了研究,结果表明,烟嘧磺隆和草甘膦废盐分别在温度超过300 ℃和450 ℃后失重速率明显变缓,咪鲜胺在温度高于600 ℃后质量基本不发生变化;Lin等[26]也研究了三嗪环副产废盐的热力学特征,并发现500 ℃时有机物已基本脱除,说明虽然不同类型废盐的热解/燃烧特性存在明显差异,但利用有机物高温易挥发或热解成易挥发性物质的特点,可采用合适的设备和工艺在中低温区将有机物从盐分中除去,达到无害化处理的目的。

2 工业废盐有机物脱除技术

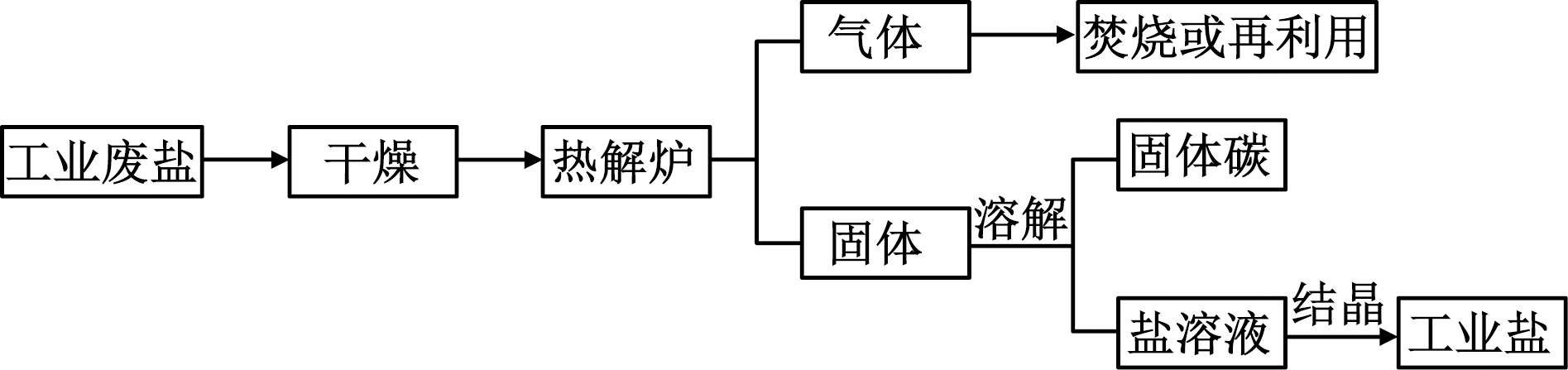

2.1 有机物热解碳化技术

有机废盐热解碳化是在低于无机盐熔点温度和控氧气氛条件下,对废盐中有机物进行分解碳化,使废盐中有机物一部分热解为挥发性气体,另一部分变为固态有机碳并形成灰分的工艺,其基本流程如图2所示,该过程的反应温度一般控制在300~800 ℃[28]。李唯实等[8]指出热处理法工艺简单,能有效去除有害物质并可回收资源如活性炭,但不同的热处理条件和设备会导致固体废物的热处理过程和产物差异较大。

图2 工业废盐热解原理

Fig.2 Schematic diagram of HWS pyrolysis

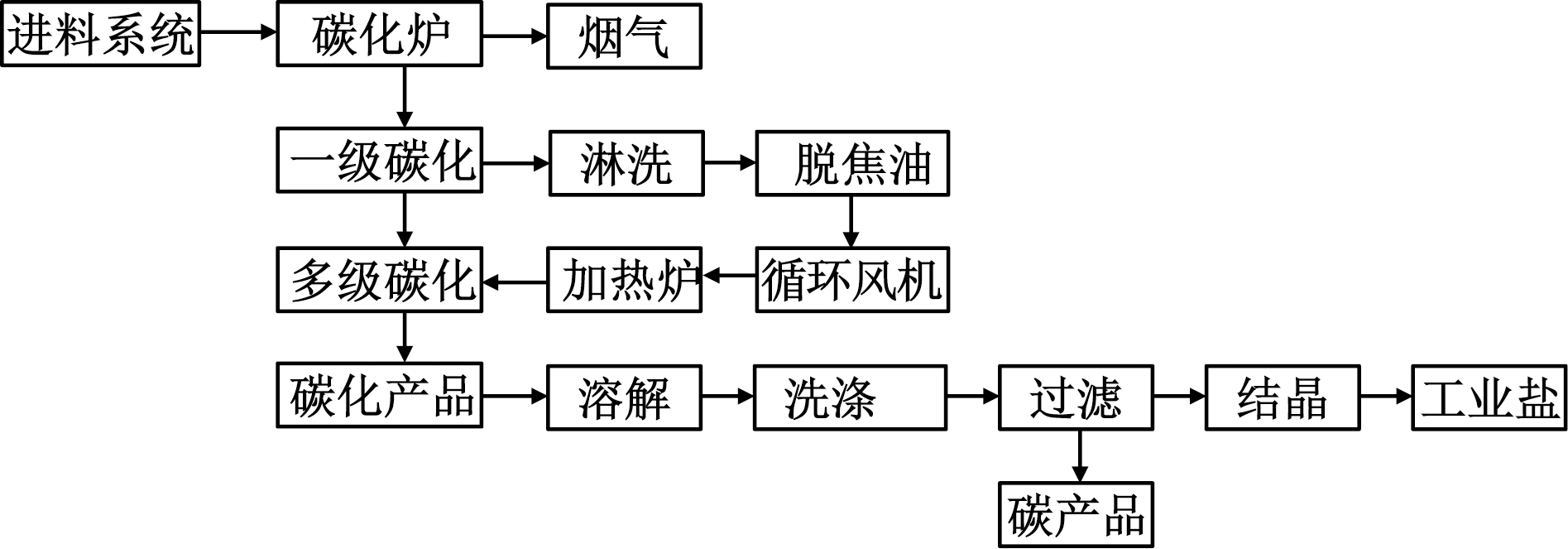

根据有机物含量不同,热解碳化工艺可分为一步热解碳化和分级临界碳化技术。胡卫平等[3]将盐渣从热解炉顶部加入,物料由上至下运动,维持热分解炉内的温度为300~600 ℃,使盐渣中的有机物在热分解炉内的高温条件下不断分解成挥发性尾气,引入热风炉进行高温煅烧,消除二次污染。该方法采用一步热解,工艺简单有效,所需热量较少,但有机物去除效率不高。长链有机物和芳环、稠环和杂环有机物常常发生聚合结焦反应,不能彻底分解,这导致废盐中类似焦油的有机聚合物含量上升,毒性不减。张继宇[29]在此基础上开发了分级碳化工艺,针对每种工业废盐所含有机物多样性及其理化特性不同等特点,设置若干级分解碳化炉(图3),对工业废盐进行分级加热,使有机物在各自的分解碳化温度段完成分解碳化,产生的尾气引入焚烧炉进行焚烧。利用该工艺处理某农药生产企业的副产工业废盐,所得产品为NaCl含量98.9%,有机物含量0.003%,其他物质为1.097%。

图3 废盐分级碳化工艺流程

Fig.3 Process flowchart of HWS multi-level pyrolysis and carbonization

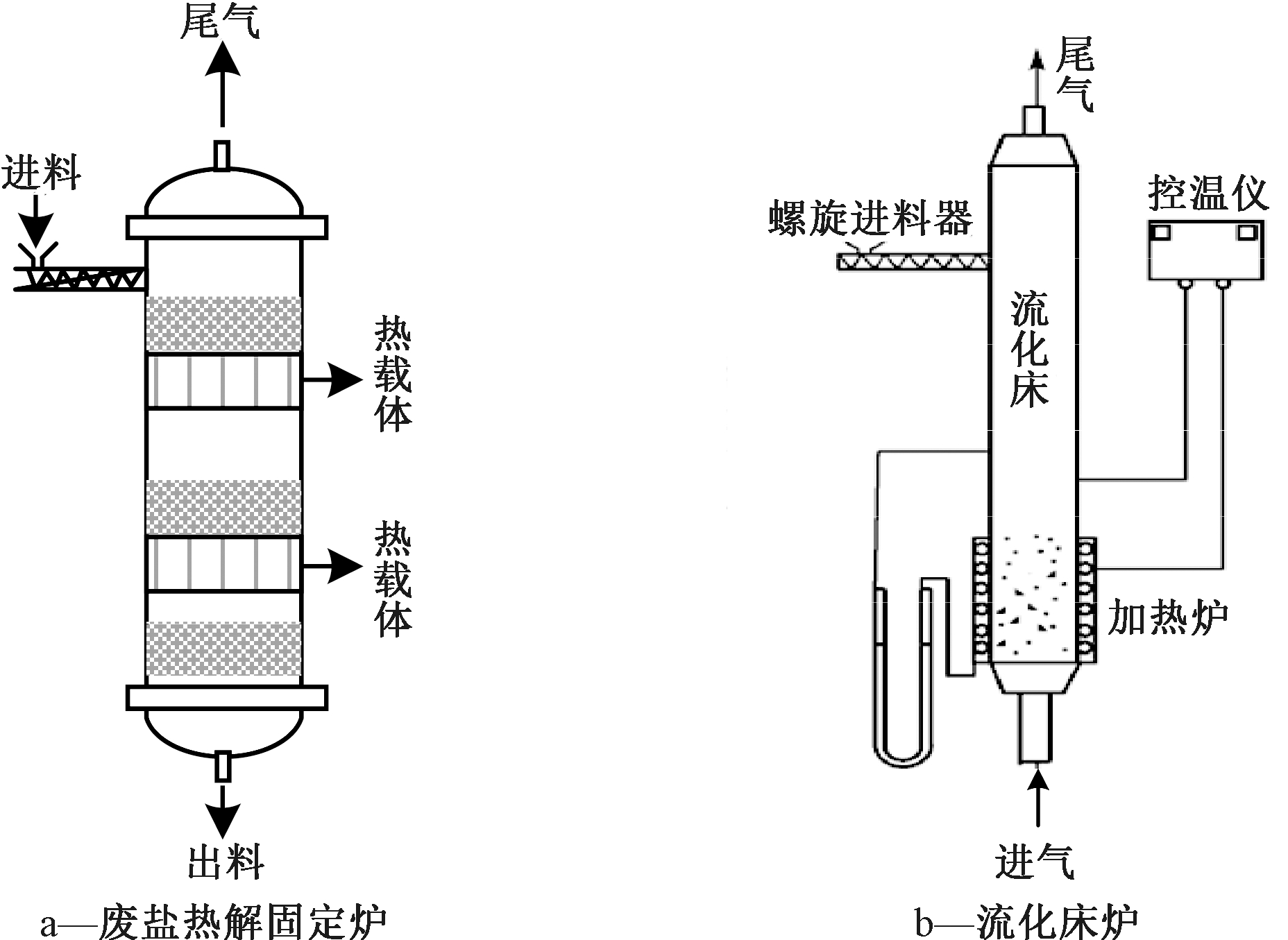

热解碳化工艺的反应系统主要包括进料系统、热解系统、烟气处理系统和盐回收系统。其中,热解系统的反应器类型会对有机杂质的去除、传热传质、反应效率和成本产生重要影响[1]。目前国内外研究中反应器类型是固定床和流动床。固定床反应器主要用于气固相反应,与流动床相比,该类型反应器易于设计、管理和维护,反应过程中催化剂机械损耗小,但其局限性在于装置的传质传热性能差(图4a)。由于废盐的特殊性,固定床热解常常面临碳化不均和设备黏结的问题。例如,王利超等[30]利用固定床处理模拟氯化钠废盐,高温处理时发现有机物的去除率较高,但难解决盐在高温下结圈结块的问题。此外,皮银安等[31]使用带有多层圆盘热解炉,通过多层热解提高物料的停留时间为4~12 h,将工业废盐中胺、酚、醚等有害杂质加热分解或挥发去除。结果显示,水合肼废盐铵含量从6000 mg/kg降至20 mg/kg以下。张继宇等[32]开发了辐射管式碳化炉,采用低温辐射加热和机械耙齿不间断翻动,以提高热管加热炉的物料受热均匀性,但由于温度较低,有机物去除不彻底。

图4 废盐热解固定炉和流化床炉[4]示意

Fig.4 Stationary furnace and fluidized-bed furnace for HWS pyrolysis

流化床反应器也是热解反应常用的反应器之一(图4b),其传质、传热性能较好,同时反应器中的流态物质提供了较大比表面积,能使热量与原料充分混合。邵军等[33]将干燥床中的废盐与干燥床底部进入的热空气进行气固接触并形成流化床床层,热空气加热至350~450 ℃,有机物在催化剂的作用下开始分解。李绪宾等[4, 34] 研究了废盐的流态行为,采用自制的流化床装置对工业废盐进行处理,对固相产物进行红外光谱分析以及电镜扫描,发现有机物得以很好地去除。废盐的流化提高了传热传质效果,从而提高了有机物的燃尽率。王鸣彦等[28]认为,该方法中物料与热空气呈喷动流态进行热交换,使物料深度碳化,碳化盐纯度提高;碳化温度和盐的表面软化易控制,可避免物料黏结,有利于连续化生产;但由于特殊的流化需求,该方法将产生大量的烟气,可能增加二燃室的能耗以及增加机械磨损。另外,有机物与盐颗粒的相互作用可能影响废盐的理化性能。

除此之外,项贤富等[35]采用微波裂解的手段,在450~500 ℃和N2气氛下裂解有机物,使有机物裂解成小分子气体。但是,NaCl为弱微波吸收介质,微波处理很难对其实现高效升温,并且微波处理很容易发生加热不均匀而导致局部过热现象,当废盐中有二甲基亚砜(DMSO)、二甲基甲酰胺(DMF)和有机氰化物时,局部过热很容易造成爆炸事故的发生。针对该问题,刘海弟等[36]将微波吸收介质颗粒(如SiC、石墨、Fe3O4、CuO和NiO)和工业废盐颗粒混合,置于微波处理器中,空气气氛且在不断搅拌混合的条件下,利用微波能量对废盐中的污染物进行加热降解(400~750 ℃),所产生含有废物的气体经气体净化后排放。微波吸收介质颗粒的加入保证了废盐体系被短时间有效加热,污染物被充分热分解后的废盐用水陶洗,其中NaCl可溶解排出,而微波吸收介质颗粒则回收再用。微波方法较适合于小型处理系统,其安全性和有效性仍需进一步验证,尤其是空气气氛下的二噁英产生。

2.2 高温熔融技术

相比于热解碳化,高温熔融是在更高的温度下对废盐进行处置,反应温度通常为800~1200 ℃,此温度高于废盐的熔点,使废盐在炉内全部成为熔融态,避免了低温焚烧炉盐容易与耐火材料黏结的特性,同时有机物能够在此高温下完全分解,提高了废盐的纯度[37]。

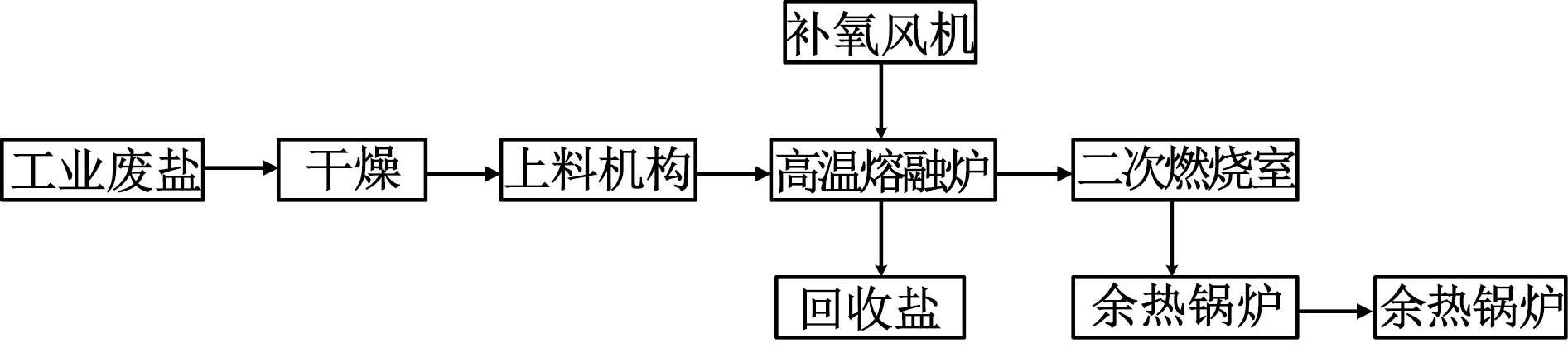

高温熔融与焚烧系统类似,采用改造传统冶金炉或等离子熔融炉,广泛用于飞灰和冶金废渣的处理,处理较为彻底,工艺流程示意如图5所示。董辉等[38]采用高温熔化焚烧炉,在850~900 ℃下使废盐熔化,有机物得到有效去除,生成的烟气进入二燃室中继续高温焚烧。高温熔融的能耗较高,一般应对高温烟气进行余热回收利用,以节约能耗降低成本。另外,废盐的种类不同,熔点差异较大,应根据混合物料的熔化性能选择工艺条件参数[39]。相比于低温热解碳化而言,高温熔融技术反应温度高,有机物分解彻底,且对废盐的形态和有机物含量要求不高,但由于温度高、能耗大、产生的烟气量大且盐颗粒夹带严重,会降低资源化率[40]。

图5 废盐高温熔融技术流程

Fig.5 Flow diagram for HWS high temperature melting process

2.3 有机物氧化技术

有机物氧化法即通过把废盐溶解在水中,通过水处理领域中的深度氧化技术降解有机污染物,实现废盐的无害化。常用的有机物氧化技术包括高级氧化法、湿式催化氧化和水热氧化技术。有机物降解达标后,经过除杂、蒸发结晶等手段,可以有效回收废盐[22]。周国娥等[41]针对水合肼中的氮氧化物,以NaClO为氧化剂,处理后氨浓度由350 mg/L降为2.1 mg/L。由于废盐中的有机物大部分为难降解有机物,且成分复杂,因此常常需要配合多种技术进行处理。赵经纬等[42]针对草甘膦副产废盐,通过纳滤膜+高铁酸化合物进行氧化,并通过洗盐的方法回收盐。超临界氧化和水热氧化技术也可实现有机物的去除,但适用性窄且成本较高,且大部分处于研究阶段[43]。此技术的选择性较强,针对不同的有机物类型,需要不同的组合来实现废盐的达标处置,故目前应用受限。

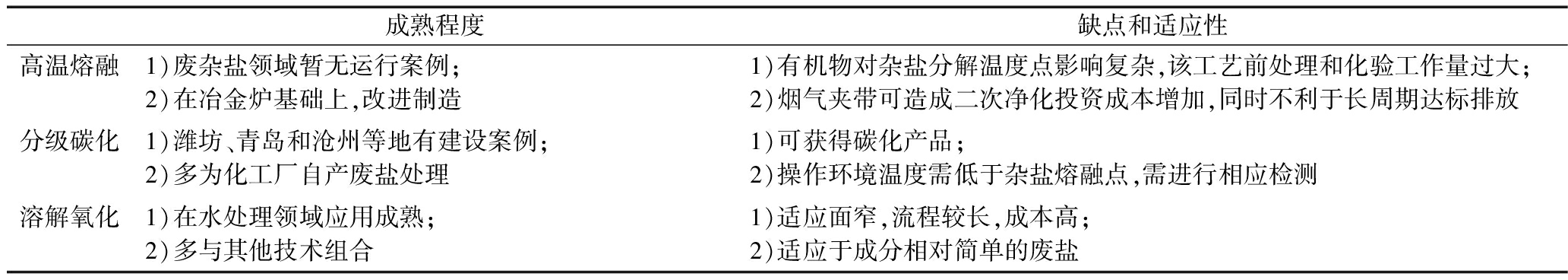

废盐的不同处理技术具有不同的优势,其对比如表3所示。高温熔融技术处理彻底,产品纯度优于其他工艺,但耗能高且可产生烟气夹带。分级碳化工艺温度低,但产品需进行不断检测,以保证无害化处理,目前市场认可度较高,国内已有少量实际案例,尚无普遍推行的设备和工艺[1, 13, 24]。溶解氧化法处理效率低、成本高。面对物性比较复杂的杂盐,单独使用一种技术不能满足要求,常采用多种技术组合的方式提高处理效率。因此,有机物低温碳化工艺成套设备的开发、多种组合式工艺的应用将是废盐有机物处理的主流方向。

表3 工业废盐热处理技术比选

Table 3 Comparison on the pyrolysis technologies for HWS treatment

成熟程度缺点和适应性高温熔融1)废杂盐领域暂无运行案例;2)在冶金炉基础上,改进制造1)有机物对杂盐分解温度点影响复杂,该工艺前处理和化验工作量过大;2)烟气夹带可造成二次净化投资成本增加,同时不利于长周期达标排放分级碳化1)潍坊、青岛和沧州等地有建设案例;2)多为化工厂自产废盐处理1)可获得碳化产品;2)操作环境温度需低于杂盐熔融点,需进行相应检测溶解氧化1)在水处理领域应用成熟;2)多与其他技术组合1)适应面窄,流程较长,成本高;2)适应于成分相对简单的废盐

3 工业废盐资源化产品管理和项目建设

废盐资源化的主要目标是获得纯净的工业盐,在降低总有机碳含量(TOC)后,即可进入市场流通。以江苏某化工企业与临近某氯碱厂签订废盐接收指标为例,资源化产品的主要考核指标见表4。

表4 工业盐产品接收指标

Table 4 Evaluation indexes of recycled salt product derived from HWS mg/L

项目总铵TOCSiO2Fe3+Ca+MgNaClI指标≤4.0≤10≤5.0≤0.3≤3.0≥180000≤0.2

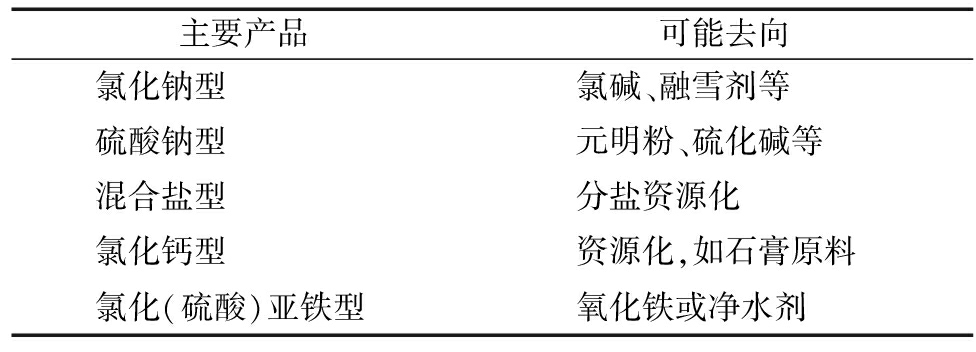

资源化产品可回用于两碱、食用、畜牧、道路、日化、印染、建筑、冶金、皮革、药用、保健等几十种行业,表5列举了资源化产品的利用途径。对于氯化钠型废盐来说,由于其产量大且成分简单,经适当处理后可回用于氯碱工业和融雪剂等,对于硫酸钠型废盐,可处理后用作元明粉或硫化碱[2-4, 19]。

表5 主要废盐种类及可能的资源化回用途径

Table 5 Main types and probable resource routes of HWS

主要产品可能去向氯化钠型氯碱、融雪剂等硫酸钠型元明粉、硫化碱等混合盐型分盐资源化氯化钙型资源化,如石膏原料氯化(硫酸)亚铁型氧化铁或净水剂

我国两碱行业用盐量最大,每年NaCl用量可达4000余万t,是未来大宗废盐资源化产品的主要出路。赵涛等[17] 指出:中国烧碱行业多采用离子膜制碱工艺,进膜废盐的特征控制指标包括TOC、氨氮和重金属等。因此,有机物和氨氮是资源化产品的主要控制指标,但目前资源化产品缺少相关的国家、地方通用标准和行业流通标准。现今在建项目多数按照GB/T 5462—2015《工业盐》作为产品标准,但针对前述分析讨论的特征因子TOC、氨氮和重金属等,该标准未作规定。另外,2019年4月起,《煤化工副产硫酸钠》、《煤化工副产氯化钠》、《草甘膦副产工业盐标准-氯化钠》等标准正在制定中。另一方面,从资源化管理的角度来看,现阶段部分在建项目依据HJ/T 176—2005《危险废物集中焚烧处置工程建设 技术规范》设计建设,二燃烧室气相高温区停留时间、炉渣热灼减率、出口烟气氧含量以及急冷区滞留时间等均按该标准选取[14],废盐有机物热处理等技术的相关标准规范也亟待建立。

4 危废盐的资源化前景和建议

1)优化各行业生产流程,源头降低废盐产生量。

由于副产工业盐品质一般较差,其中含有的有机污染物存在较大的环境风险,为此应首先考虑对化工废母液等进行“去毒”,通过进一步优化生产工艺提高产品回收率、增加预处理等措施,大幅削减废母液中的有毒害物质含量,从源头降低副产工业盐的污染物。

2)完善相关法律标准,推荐废盐资源化应用。

我国尚缺乏副产工业盐系统利用处置的相关技术规范,以及处理后的精制工业盐产品对标标准。目前来看,建议加快制定副产工业盐热处置技术规范,规定处置过程的装备要求、技术路线、污染防治以及处置后盐的有害物质控制要求。同时,根据处理后精制盐的资源化利用途径,开展环境风险评估。建议处理后工业盐的产品标准可与两碱行业联合制定,根据副产工业盐的来源及所含杂质明确处理后产品中有毒害物质含量限值。

3)创新监管措施和机制,促进工业盐专业化处置。

为更好地解决副产工业盐问题,建议以园区为单位,鼓励企业设农药副产工业盐资源化处置利用中心,对副产工业盐进行统一的无害化处置和资源化利用,实现副产工业盐利用处置的专业化和规模化。尤其是在江苏、山东和浙江等农药企业较为集中的地区,根据化工企业数量、分布,副产工业盐生产及处理置情况进行集中布点,对园区乃至周边区域的副产工业盐统一规划、集中处理。

4)制定先进技术和产品名录,合理开发新技术新装备。

对副产工业盐资源化利用给予政策支持,制定发布副产工业盐利用处置的先进技术和产品名录,推动开展副产工业盐循环利用技术应用示范,加快推进副产工业盐资源化利用技术的工艺进步和成熟。鼓励研发并应用示范能低成本有效去除废母液中机污染物的技术,开发高效、低能耗的副产工业盐有机物处理装备。

[1] 王昱, 王浩, 周海云.化工废盐处理处置技术与政策的发展研究 [J].污染防治技术, 2017, 30(4): 11-15.

[2] 吴龙, 王博, 郝以党, 等.危险废物处理现状和探讨 [J].环境卫生工程, 2017, 25(3): 25-27,30.

[3] 胡卫平, 贺周初, 朱文新, 等.农药副产废盐渣的无害化处理及利用 [J].精细化工中间体, 2013, 43(3): 48-50.

[4] 李绪宾, 王玉斌, 陈爽, 等.处理工业废盐的新型流化技术 [J].现代化工, 2017, 37(10): 163-167.

[5] 马攀.危险废物焚烧系统的数值模拟与试验研究 [D].杭州:浙江大学, 2012.

[6] 吕艳红, 马玉奇.浅谈海水淡化浓盐水排放对环境的影响及零排放技术 [J].中国新技术新产品, 2015(9): 167.

[7] 李唯实, 黄泽春, 雷国元, 等.典型农药废盐热处理过程动力学特征 [J].中国环境科学, 2018, 38(7): 2691-2698.

[8] 李唯实, 徐亚, 雷国元, 等.典型农药废盐热处理特性及适用性 [J].环境科学研究, 2018, 31(10): 1779-1786.

[9] 潘文丽.印染助剂的环境影响与发展方向 [J].染整技术, 2016, 38(3): 22-25.

[10] 任明, 孙淑英, 金艳, 等.催化臭氧氧化法处理煤化工高盐废水 [J].环境工程, 2018, 36(8): 54-59.

[11] 刘艳明, 高存荣, 魏江波, 等.煤化工高含盐废水蒸发处理技术进展 [J].环境工程, 2016, 34(增刊1): 432-436.

[12] 李玲密, 宋宝华, 王中原, 等.高含盐工业废水蒸发结晶探讨 [J].环境工程, 2014, 32(增刊1): 202-205.

[13] 李体康.印染工业高盐废水污染控制技术研究 [D].济南:山东建筑大学, 2018.

[14] 李若征, 樊兆世, 滕济林, 等.煤化工废水制取结晶盐标准探析 [J].环境影响评价, 2017, 39(2): 14-17.

[15] 田颖, 滕济林, 李若征, 等.煤化工杂盐脱除有机物回收无机盐的实验研究 [J].化学工程, 2018, 46(6): 68-72.

[16] 周森.氯碱生产企业危险废物产生源与特征研究 [J].化工管理, 2014 (32): 101.

[17] 赵涛, 王心.氯碱工业盐泥综合利用的模糊优化模型及应用 [J].工业工程, 2012, 15(3): 7-12.

[18] 周莉菊, 冯家满, 赵由才.浅谈氯碱装置区域布局及盐泥的处理方法 [J].氯碱工业, 2006,(6): 3-6.

[19] 李美莹.我国盐化工行业现状分析及建议 [J].当代石油石化, 2014, 22(5): 19-23.

[20] 徐涛.印染废水处理技术综述 [J].资源节约与环保, 2016,(3): 74.

[21] 刘元臣, 闫侃, 薛珊.印染废水处理综述 [J].染整技术, 2014, 36(7): 8-12.

[22] 阮晓卿, 周军, 陆继来, 等.超滤+反渗透+电渗析浓缩处理高盐印染废水中试研究 [J].污染防治技术, 2018, 31(3): 46-48,52.

[23] 黄逸君, 陈全震, 曾江宁, 等.海水淡化排放的高盐废水对海洋生态环境的影响 [J].海洋学研究, 2009, 27(3): 103-110.

[24] 刘铮, 党春阁, 宋丹娜, 等.精细化工业园区化工废盐处理问题探究 [J].化工管理, 2019(6): 153-154.

[25] 王春, 韩谋国, 王多余, 等.有机合成中以弱碱性盐作催化剂产生的废盐渣的回收利用研究 [J].安徽化工, 2004, 30(6): 39-41.

[26] Lin C, Chi Y, Jin Y, et al.Molten salt oxidation of organic hazardous waste with high salt content [J].Waste Manag Res, 2018, 36(2): 140-148.

[27] Lin Q, Chi Y, Jin YQ, et al.Molten salt oxidation of organic hazardous waste with high salt content [J].Waste Managenent& Research, 2018, 36(2): 140-148.

[28] 王鸣彦, 邓庆跃, 陶万生, 等.一种工业废盐碳化处理方法:CN106475398A[P].2017-03-08.

[29] 张继宇.一种工业废盐分级分解碳化无害化处理的工艺及设备:CN106914474A[P].2017-07-04.

[30] 王利超, 王志良, 马堂文, 等.模拟氯化钠盐渣的高温处理 [J].化工环保, 2014, 34(5): 419-422.

[31] 皮银安, 贺周初, 郑贤福, 等.一种回收利用工业废盐的方法及其设备:CN1669929[P].2005-09-21.

[32] 张继宇, 陶万生, 崔健.应用辐射管式碳化分解炉的工业废盐处理装置及使用方法:CN108841401A[P].2018-11-20.

[33] 邵军.一种废弃工业盐有机物的分解工艺:CN104014578A[P].2014-09-03.

[34] 李绪宾, 刘会娥, 陈爽, 等.工业废盐的流态化行为 [J].化工进展, 2017, 36(1): 81-90.

[35] 项贤富, 李康.一种工业废盐渣无害化处理方法:CN104344407A[P].2015-02-11.

[36] 刘海弟, 岳仁亮, 李伟曼, 等.一种工业废盐的处理方法:CN107098363A[P].2017-08-29.

[37] 杨德成, 刘艳秋, 魏瑞柱.熔融法工业氯化钠废盐处理设备:CN205659976U[P].2016-10-26.

[38] 董辉, 陈雪, 赵亮, 等.一种工业废盐高效熔化焚烧装置:CN109579025A[P].2019-04-05.

[39] 王皓, 廖洪强, 宋慧平, 等.复配工业固废高温热熔及冷却特性研究[C]∥中国硅酸盐学会固废分会成立大会固废处理与生态环境材料学术交流会, 2015.

[40] 杨德成, 刘艳秋, 魏瑞柱.熔融法工业氯化钠废盐处理设备:CN20569976U[P].2016-10-26.

[41] 周国娥.水合肼生产盐渣中氮化合物的去除 [J].化工环保, 2010, 30(2): 165-167.

[42] 赵经纬, 邱晖, 谢柏明, 等.一种草甘膦生产路线上副产盐的精制工艺方法:CN105036155A[P].2015-11-11.

[43] 闫正文, 廖传华, 廖玮, 等.高盐废水超临界水氧化处理过程的响应面优化 [J].印染助剂, 2019, 36(2): 16-19.