0 引 言

随着显示技术的发展与进步[1-3],液晶显示器(liquid crystal display, LCD)作为性能优良的显示终端,被广泛应用于各类电子电器设备中,根据使用功能的不同,LCD显示设备使用寿命亦不同,一般而言,电脑中LCD的使用寿命为3~5年,液晶电视的使用寿命为8~10年[4]。近年来,随着LCD产品的更新换代及使用功能的结束,LCD的报废数量与日俱增。据预测数据统计,2014—2020年我国台式电脑显示器、笔记本电脑、液晶电视三大类典型 LCD 显示设备的累计淘汰量将达到11亿台[5]。

作为LCD的核心部件之一,LCD面板的结构与材料组成复杂,其结构由上至下依次为上偏光片、玻璃基板、滤光片、上导电电极与定向膜、液晶、下导电电极与定向膜、薄膜晶体管、玻璃基板、下偏光片[6]。物料组成上,其既含玻璃、偏光片、金属In等具回收利用价值材料,同时亦含有液晶、Cr、Ni、Cu、Zn等重金属及类金属As等有毒有害物质[7,8],需对其进行科学有效的处理与处置。

当前针对LCD面板的处理研究多关注稀有金属In的回收[9-13]、偏光片资源化处理[14,15]及玻璃材料的循环再用[16-18]等,而对面板的环境风险关注较少,尤其是对面板所含重金属的环境风险分析研究较少。杨东梅等[19]对TFT-LCD面板中主要元素在不同浓酸体系下的溶出特性进行分析研究,为面板中In资源的回收提供科学依据。另有少量国外研究者对手机、电脑显示屏等不同LCD面板所含重金属含量进行分析测定,但并未对其生态毒性进行深入分析与评估[20-22]。LCD面板环境风险的有效分析与评估,是对其进行科学有效处理与处置的基础与前提,只有准确把握其环境风险才能采取科学有效且环保的处理技术对其进行处理与处置,避免因不恰当地处理而引发环境污染问题,进而威胁人类健康。

为系统揭示LCD面板所含重金属的环境风险,本研究首先对台式电脑显示器、笔记本电脑、液晶电视三大类典型LCD面板所含9种有毒有害金属含量进行分析,并在此基础上进一步对各金属的赋存形态、生态毒性及浸出毒性进行分析,以全面评估废LCD面板中有毒有害金属的环境风险。

1 实验部分

1.1 实验材料

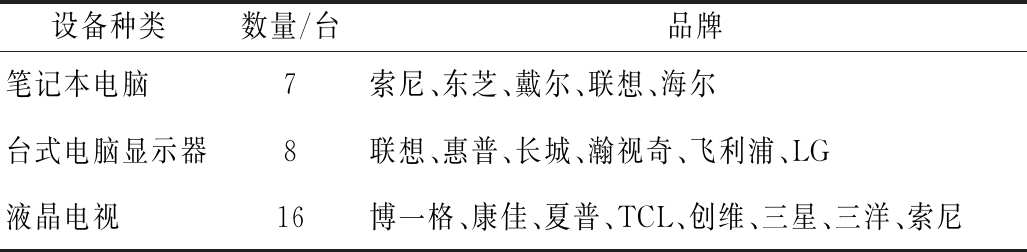

本研究筛选并收集我国台式电脑显示器、笔记本电脑、液晶电视三大类典型LCD显示产品中市场份额占比高、具典型代表性的17个品牌、31台LCD终端显示产品(表1),对其进行拆解获得LCD面板为实验原料并破碎(粒径<3 mm)、混合备用。

表1 实验所用LCD显示设备种类、数量及品牌信息

Table 1 Type, quantity and brand information of LCD display equipments used in the experiment

设备种类数量/台品牌笔记本电脑7索尼、东芝、戴尔、联想、海尔台式电脑显示器8联想、惠普、长城、瀚视奇、飞利浦、LG液晶电视16博一格、康佳、夏普、TCL、创维、三星、三洋、索尼

1.2 实验方法

1.2.1 消解与金属含量分析

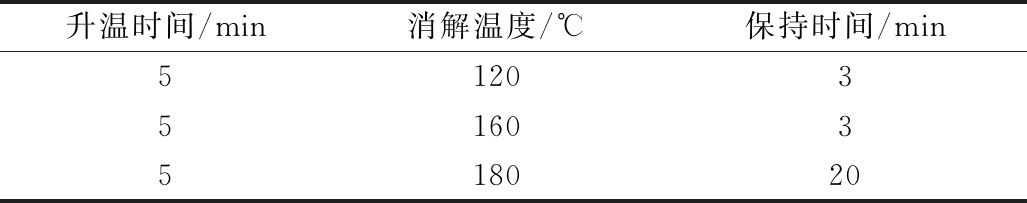

采用微波消解[23]对实验样品进行消解:准确称取0.2 g(精确至0.0001 g)实验原料于微波消解罐中,依次加入HNO3(5 mL),HCl(1 mL),HF(1.5 mL)及H2O2(0.5 mL)后密封并置于微波消解仪(安东帕 Multiwave PRO)中,按表2所示升温程序进行消解。待样品冷却至室温后开盖,并将消解罐置于赶酸仪中,加入HClO4(2 mL)后进行赶酸,为防止温度过高引起As挥发,赶酸仪温度设置为135 ℃。

表2 面板样品微波消解升温程序

Table 2 Microwave digestion heating procedure

for liquid crystal display panels

升温时间/min消解温度/℃保持时间/min5120351603518020

待消解罐中剩余液体为1 mL左右时将消解罐取出,溶液冷却后转移至50 mL容量瓶中并用1% HNO3溶液定容,用ICP-OES(ICAP7000)进行分析测定。

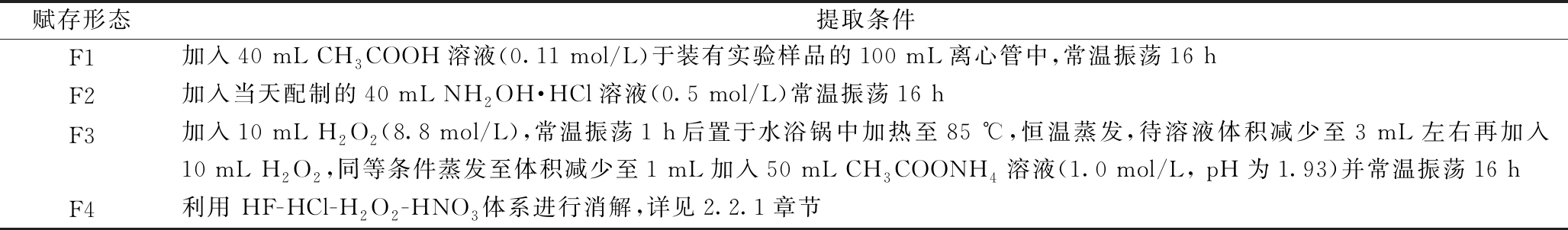

1.2.2 金属赋存形态分析

金属赋存形态分析参照欧盟标准物质局 BCR改进的三步连续提取法进行提取分析[24-26]。依照改进BCR法,重金属的赋存形态包括可交换与弱酸可溶态(F1)、可还原态(F2)、可氧化态(F3)和残渣态(F4)。

提取步骤:准确称取1.00 g实验原料,参照表3所示提取顺序与条件进行逐级提取。每完成一步提取后,均以5000 r/min的转速离心10 min后分离提取液并经0.45 μm滤膜过滤。残余物用20 mL去离子水洗涤、振荡15 min后离心并弃掉离心液,继续进行下一步提取。

表3 BCR三步逐级提取实验条件

Table 3 Experimental conditions of BCR three-step sequential extraction procedure

赋存形态提取条件F1加入40 mL CH3COOH溶液(0.11 mol/L)于装有实验样品的100 mL离心管中,常温振荡16 hF2加入当天配制的40 mL NH2OH·HCl溶液(0.5 mol/L)常温振荡16 hF3加入10 mL H2O2 (8.8 mol/L),常温振荡1 h后置于水浴锅中加热至85 ℃,恒温蒸发,待溶液体积减少至3 mL左右再加入10 mL H2O2,同等条件蒸发至体积减少至1 mL加入50 mL CH3COONH4溶液(1.0 mol/L, pH为1.93)并常温振荡16 hF4利用 HF-HCl-H2O2-HNO3 体系进行消解,详见2.2.1章节

提取液用ICP-OES (ICAP7000)测定各形态金属含量。

1.2.3 生态风险评估

金属的生态风险采用个体污染因子ICF(individual contamination factors)值进行评估[27],其ICF值与风险等级之间的关系如表4所示。

ICF值按式(1)进行计算:

ICF=(C1+ C2+ C3)/C4

(1)

式中:ICF为个体污染因子;C1为金属的F1态浓度含量,mg/kg;C2为金属的F2态浓度含量,mg/kg,C3为金属的F3态浓度含量,mg/kg;C4为金属的F4态浓度含量,mg/kg。

表4 ICF值与生态风险等级间的关系

Table 4 The correspondence between ICF values and ecological risk levels

评价指标ICF≤11

1.2.4 浸出毒性分析

金属浸出毒性采用美国TCLP(toxicity characteristic leaching procedure) 方法进行分析[28,29],依据浸提液选取标准,本实验以CH3CH2COOH+NaOH为浸提液(pH值=4.93±0.05)。

准确称取2.00 g实验原料于100 mL PE瓶中,缓慢加入40 mL浸提液后密封并固定于翻转振荡器内, 保持室内环境温度24 ℃,以(30±2) r/min转速旋转振荡18 h。振荡完成后分离提取液并用0.45 μm滤膜过滤,滤液用ICP-OES (ICAP7000)测定浸出金属含量。

采用浸出率来表征面板中各金属的浸出能力,浸出率计算如式(2)所示:

η=(M/M0)×100%

(2)

式中:η为金属的浸出率,%;M为浸出金属的质量,mg; M0为面板中金属总质量,mg。

2 结果与讨论

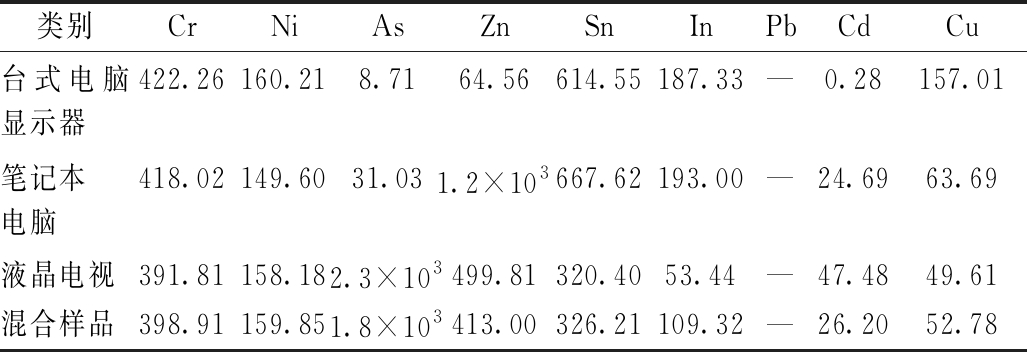

2.1 面板中有毒有害金属含量

实验分别对台式电脑显示器、笔记本电脑、液晶电视三大类主要LCD面板及其混合样中9种主要有毒有害金属含量进行分析测定,所得结果如表5所示。

表5 不同LCD面板中有毒有害金属含量

Table 5 Toxic and hazardous metal content in LCD panels mg/kg

类别CrNiAsZnSnInPbCdCu台式电脑显示器422.26160.218.7164.56614.55187.33—0.28157.01笔记本电脑418.02149.6031.031.2×103667.62193.00—24.6963.69液晶电视391.81158.182.3×103499.81320.4053.44—47.4849.61混合样品398.91159.851.8×103413.00326.21109.32—26.2052.78

注:“—”表示未检出,检出限为0.01 mg/kg。

由表5可知:三大类LCD显示设备面板中Cr、Ni含量较为接近,其含量分别为391.81~422.26,149.60~160.21 mg/kg,说明不同LCD显示面板中此两类金属的含量受产品类别、生产厂商等因素的影响较小,面板大类间不存在显著性差异。但不同LCD面板中As和Zn的含量差异较大,其中液晶电视面板中As的平均含量高达2.3×103 mg/kg,笔记本电脑面板中Zn的平均含量高达1.2×103 mg/kg,均远高于其他两类LCD面板中As、Zn的含量。由于LCD面板中As含量的高低主要受玻璃生产工艺与原料的影响,本结果可说明实验所用液晶电视面板的玻璃基板与台式电脑显示器、笔记本电脑所用玻璃基板的生产工艺与原料不同,从而导致其As含量差异较大。而Zn含量的高低则主要受LCD面板刻镀工艺与材料的影响,不同类别面板所用刻镀工艺不同导致Zn含量存在较大差异。台式电脑显示器和笔记本电脑面板中Sn和In的含量较接近,其中,Sn分别为614.55,667.62 mg/kg,In分别为187.33,193.00 mg/kg,均高于液晶电视面板中的含量,这主要是因为台式电脑显示器和笔记本电脑面板的屏幕尺寸相差不大,且通常较液晶电视面板尺寸小,因而其所含铟锡氧化物(ITO)透明电极材料的含量差异不大,且均高于液晶电视面板中的含量。Cu和Cd在不同LCD面板中的含量虽存在一定差异,但由于含量较低导致差异并不显著。且本研究中三大类LCD面板中均未检出Pb,说明Pb在LCD面板中的应用已较少。

三大类显示面板混合样中各金属的浓度含量与液晶电视面板中各金属的浓度含量相近,这主要是由于液晶电视的面板尺寸及质量大,在混合样中所占比重高所致。由混合样中各金属浓度分布可看出:LCD面板中As的含量最高为1.8×103 mg/kg,且远高于其他金属的含量,其次为Zn、Cr、Sn、Ni、In、Cu、Cd,其浓度含量依次降低,含量为26.20×413.00 mg/kg。该结果与Savvilotidou等[22]关于LCD面板中有毒重金属含量分析的研究结果基本一致,均显示在LCD面板中含有较高浓度的As和Zn,但不同之处在于Savvilotidou等的研究中Zn的含量高于As,这一差异主要与面板的生产年代、厂商、产品批次等因素有关。

2.2 金属赋存形态及生态风险

![]() 残渣态;

残渣态; 可氧化态;

可氧化态;![]() 可还原态;

可还原态; 可交换与弱酸可溶态。

可交换与弱酸可溶态。

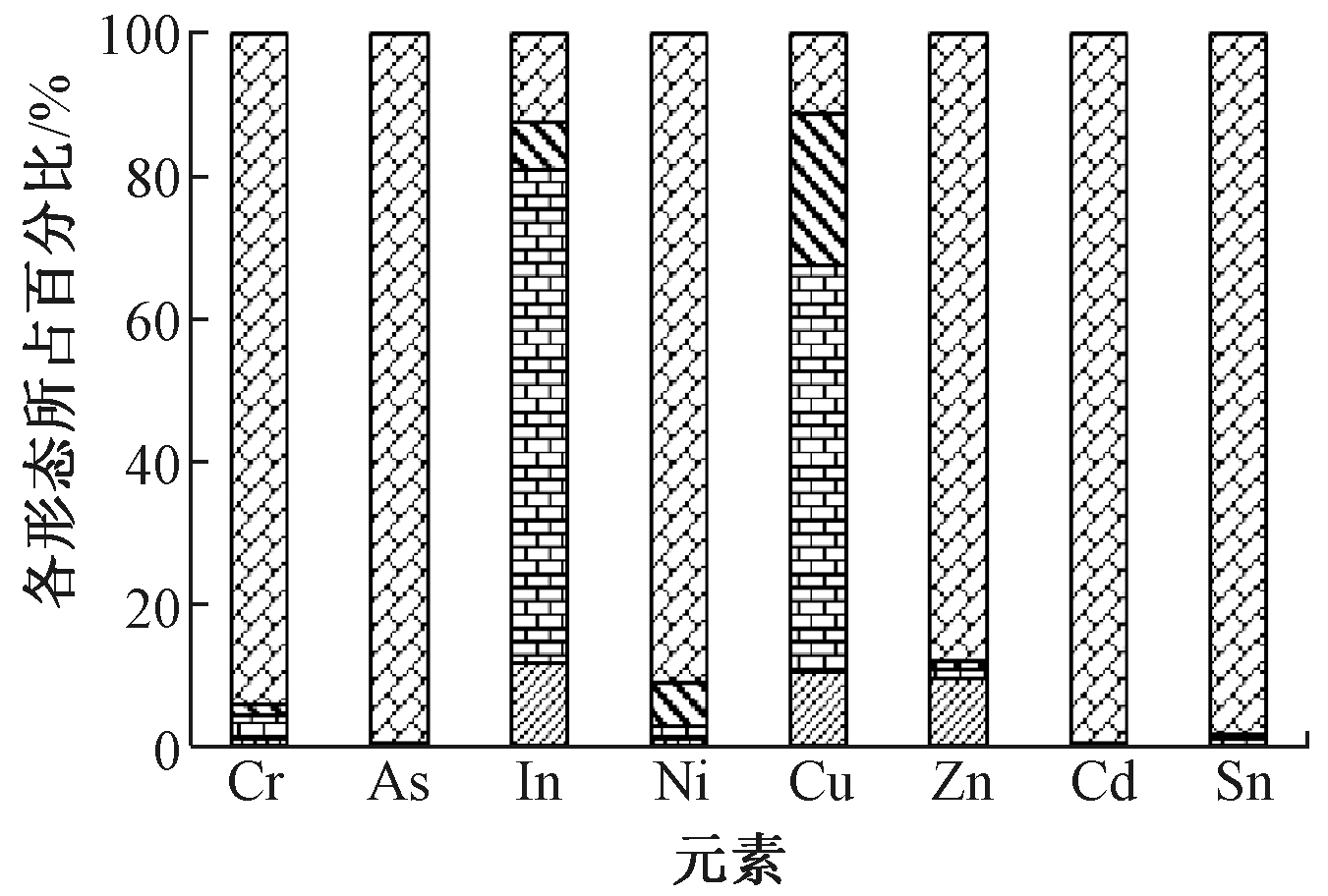

图1 废弃LCD面板中各金属的形态分布

Figure 1 Distribution of each heavy metal in LCD panels

LCD面板中各金属赋存形态的占比如图1所示。可知:As、Cd、Sn的主要赋存形态为残渣态,其含量占比分别达到99.70%、99.60%和98.35%,潜在环境污染与迁移性能较低。Cr、Ni和Zn亦主要以残渣态为赋存形态,但同时存在少量的可还原态、可氧化态和可交换与弱酸可溶态;Zn的可交换与弱酸可溶态占比为9.42%,Cr的可还原态百分比为3.31%,Ni的可氧化态占比为6.03%。In和Cu的存在形态相对复杂,同时以可交换与弱酸可溶态、可还原态、可氧化态和残渣态4种形态存在,其中可还原态为主要赋存形态,分别占总量的69.31%和57.01%,同时还分别有6.69%和21.17%以可氧化态存在,两者可交换与弱酸可溶态和残渣态所占比例相近,均为11%左右,说明Cr、Ni、Zn、In、Cu等金属均存在一定的潜在环境污染与迁移性。为进一步评估各金属的环境污染与生态风险大小,对各金属进行了个体污染指数(ICF)分析。

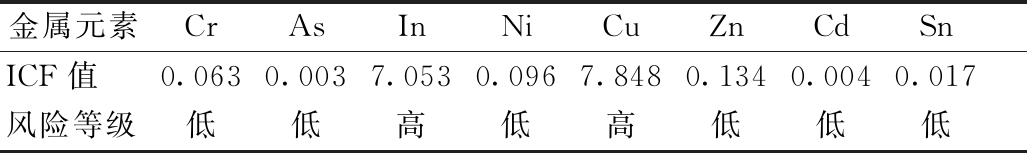

表6所示为各金属的ICF指标值及相应的环境风险等级。可知:Cr、As、Ni、Zn、Cd及Sn的ICF值均较低(远低于低风险等级限值),说明这些金属的生态风险等级较低。而In和Cu的ICF值均大于高生态风险等级限制,表明其对环境具极高的生态风险。因而,在LCD面板的处理与处置过程中需重点关注金属In和Cu的生态风险问题。

表6 废弃LCD面板中各金属的ICF值及其生态风险等级

Table 6 ICF values and ecological risk levels of heavy metals in LCD panels

金属元素CrAsInNiCuZnCdSnICF值0.0630.0037.0530.0967.8480.1340.0040.017风险等级低低高低高低低低

2.3 金属浸出毒性风险

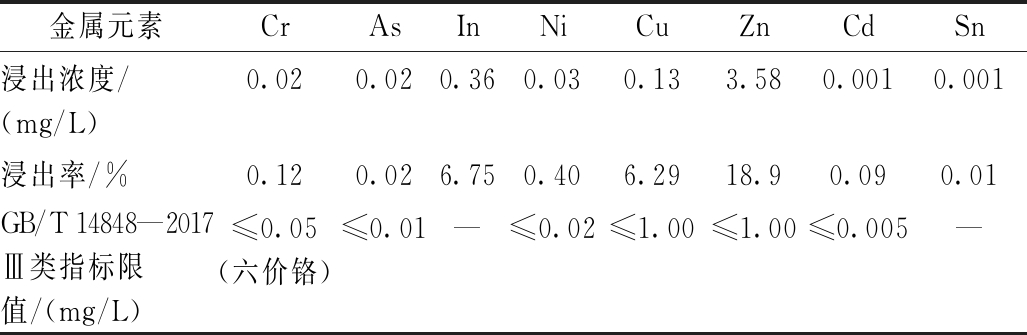

废弃LCD面板中各金属元素的浸出浓度及浸出率如表7所示。可知:Cr、As、Ni、Cd和Sn的浸出浓度及浸出率均较低, 表明其浸出毒性及风险均较小;而In、Cu和Zn的浸出浓度和浸出率较高,表明其存在一定的浸出毒性风险。

表7 废弃LCD面板中各金属元素浸出浓度及浸出率

Table 7 Leaching concentrations and leaching rates of metal elements in waste LCD panels

金属元素CrAsInNiCuZnCdSn浸出浓度/(mg/L)0.020.020.360.030.133.580.0010.001浸出率/%0.120.026.750.406.2918.90.090.01GB/T 14848—2017Ⅲ类指标限值/(mg/L)≤0.05(六价铬)≤0.01—≤0.02≤1.00≤1.00≤0.005—

浸出液中多种金属浓度超过GB/T 14848—2017《地下水质量标准》Ⅲ类指标限值[30],其中As、Ni的浸出浓度超过GB/T 14848—2017Ⅲ类毒理学指标限值,一般水处理方法难以将其完全去除;而Zn的浸出浓度超GB/T 14848—2017Ⅲ类一般化学指标限值,对地下水存在一定污染风险,需加以关注。

3 结 论

针对废弃LCD面板所含重金属的环境风险问题,对台式电脑显示器、笔记本电脑、液晶电视三大类典型LCD面板中9种主要有毒有害金属含量及其赋存形态进行分析,并对其生态风险及浸出毒性进行评估。

1)台式电脑显示器、笔记本电脑、液晶电视等不同类型LCD面板中各金属含量存在差异,其中Cr、Ni的平均含量无显著差异,As、Zn、Sn、In等金属的平均含量均存在显著差异,其中As、Zn的含量差别最显著,Cu和Cd在不同LCD面板中的含量差异并不显著。

2)三大类典型LCD面板混合样中各金属的浓度含量与液晶电视面板中的含量相近,以As含量最高,为1.8×103 mg/kg,其次为Zn、Cr、Sn、Ni、In、Cu、Cd,其含量依次降低并介于26.20~413.00 mg/kg,而Pb未检出。

3)面板中As、Cd、Sn、Cr、Ni和Zn以残渣态为主要赋存形态,其生态风险等级较低;In、Cu以可还原态为主,Cu同时存在一定量可氧化态,其生态风险等级高。此外,As、Ni和Zn的毒性浸出浓度分别超过GB/T 14848—2017Ⅲ类毒理学指标限值和Ⅲ类一般化学指标限值,存在地下水污染风险,在对废LCD面板进行处理与处置时需加以关注。

[1] 魏文君,徐亨,刘学清,等.现代显示技术发展与展望[J].功能材料与器件学报,2015, 21(5):99-106.

[2] 李继军, 聂晓梦, 甄威,等.显示技术比较及新进展[J].液晶与显示,2018, 33(1):74-84.

[3] 邱建雄,鹿义强.液晶显示材料的发展和应用[J].电子技术与软件工程,2018(17):81.

[4] 郭玉文,刘景洋,乔琦,等.废薄膜晶体管液晶显示器处理与管理[J].环境工程技术学报,2011,1(2):168-172.

[5] 庄绪宁,宋小龙,白建峰,等.我国废弃液晶显示器产生量预测及管理策略分析[J].环境工程技术学报,2014,4(6):489-495.

[6] LEE S J,Cooper.Estimating regional material flows for LCDs Proceedings of the IEEE international symposium on electronics and the environment ISEE (May 2008)[C]//IEEE International Symposium on Electronics & the Environment,2008.

[7] WOO S H,LEE D S,Lim S.Potential resource and toxicity impacts from metals in waste electronic devices [J]. Integrated Environmental Assessment and Management, 2016,12(2):364-370.

[8] LIM S R,SCHOENUNG J M.Human health and ecological toxicity potentials due to heavy metal content in waste electronic devices with flat panel displays [J]. Journal of Hazardous Materials,2010,177(1/2/3):251-259.

[9] ZHANG K H,LI B, WU Y F,et al. Recycling of indium from waste LCD: a promising non-crushing leaching with the aid of ultrasonic wave[J].Waste Management, 2017, 64:236-243.

[10] ZENG X L,WANG F,SUN X F,et al. Recycling Indium from scraped flass of liquid crystal display: process optimizing and mechanism exploring[J]. ACS Sustainable Chemistry and Engineering, 2015, 3(7):1306-1312.

[11] SWAIN B,MISHRA C,HONG H S,et al.Beneficiation and recovery of indium from liquid-crystal-display glass by hydrometallurgy[J]. Waste Management, 2016, 57:207-214.

[12] ROCCHETTI L, AMATO A, FONTI V,et al.Cross-current leaching of indium from end-of-life LCD panels[J].Waste Management, 2015, 42:180-187.

[13] YOSHIDA H,IZHAR S,NISHIO E,et al.Recovery of indium from TFT and CF glasses of LCD wastes using NaOH-enhanced sub-critical water[J]. Journal of Supercritical Fluids, 2015, 104:40-48.

[14] YU L L,ZHUANG X N,BAI L,et al. Acetic acid production from the hydrothermal transformation of organics in waste liquid crystal display panels[J]. Journal of Cleaner Prduction, 2016, 113: 925-930.

[15] WANG R X,CHEN Y,Xu Z M.Recycling acetic acid from polarizing film of waste liquid crystal display panels by Sub/Supercritical water treatments[J]. Environmental Science and Technology, 2015,49(10):5999-6008.

[16] KIM K,KIM K,HWANG J.Characterization of ceramic tiles containing LCD waste glass[J]. Ceramics International, 2016, 42(6):7626-7631.

[17] JANG H S, SO H S,JEON S H,et al.A study of the possibility of using TFT-LCD waste glass as an admixture for steam-cured PHC piles[J]. Magazine of Concrete Research, 2014, 66(4):196-208.

[18] KIM K,KIM K,HWANG J.LCD waste glass as a substitute for feldspar in the porcelain sanitary ware production[J]. Ceramics International,2015,41(5):7097-7102.

[19] 杨东梅,郭玉文,乔琦,等.废TFT-LCD面板中主要元素溶出特性[J].环境科学研究,2012,25(4):431-435.

[20] MARAGKOS K G,HAHLADAKIS J N,GIDARAKOS E. Qualitative and quantitative determination of heavy metals in waste cellular phones[J].Waste Management, 2013,33(9):1882-1889.

[21] KOLIAS K,HAHLADAKIS J N, GIDARAKOS E.Assessment of toxic metals in waste personal computers[J]. Waste Management,2014,34(8):1480-1487.

[22] SAVVILOTIDOU V, HAHLADAKIS J N, GIDARAKOS E.Determination of toxic metals in discarded Liquid Crystal Displays((LCDs) [J].Resources Conservation and Recycling,2014,92:108-115.

[23] 环境保护部. HJ 781—2016 固体废物 22种金属元素的测定 电感耦合等离子体发射光谱法[S].北京:中国环境科学出版社,2016.

[24] ALVAREZ M B,GARRIDO M,LISTA A G,et al.Three-way multivariate analysis of metal fractionation results from sediment samples obtained by different sequential extraction procedures and ICP-OES [J]. Analytica Chimica Acta,2008,620(1/2):34-43.

[25] 宋俊颖,何绪文,戴子瑜,等.壳聚糖及其衍生物对土壤中重金属的稳定效果研究[J].环境工程,2017,35(6):180-184.

[26] 刁韩杰,张进,王敏艳,等.高温热解对污泥炭特性及其重金属形态变化的影响[J].环境工程,2019,37(3):29-34.

[27] HUANG H J,YUAN X Z .The migration and transformation behaviors of heavy metals during the hydrothermal treatment of sewage sludge[J]. Bioresource Technology,2016, 200:991-998.

[28] USEPA.Method 1311-Toxicity Characteristic Leaching Procedure[S].Washington DC: EPA,1992.

[29] 岳聪,汪群慧,袁丽,等.TCLP法评价铅锌尾矿库土壤重金属污染:浸提剂的选择及其与重金属形态的关系[J].北京大学学报(自然科学版),2015,51(1):109-115.

[30] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.地下水质量标准:GB/T 14848—2017[S].北京:中国标准出版社, 2017.