1 工艺概况

无锡惠山水处理有限公司污水处理能力为7.5×104 m3/d,分4期建成,主要处理无锡惠山经济开发区及周边2个街道的生活及工业污水,其中生活污水约占85%,工业污水约占15%。工业污水主要来自辖区内纺织印染、机械加工及制造、食品生产等企业,其中印染废水占比较高,约占45%,其污染物成分复杂、处理难度大[1,2];机械加工废水可生化性差、难降解[3],且废水中含有较高浓度的油类物质[4];食品加工废水有机物含量丰富[5],有利于污水生物处理,但其占比不到工业废水的5%,无法提供充足的营养源。总体来说,污水厂进水碳源不足,原有一二期CAST工艺脱氮除磷效果不佳[6],存在超标风险。倒置A2/O工艺主要是针对缺氧反硝化碳源不足而进行的改进设计[7],具有较好的脱氮除磷效果[8-10],运行效果稳定,在污水处理厂应用广泛。基于此,公司3期扩建项目采用两点进水倒置A2/O工艺,设计污水处理能力为2.5×104 m3/d,于2010年开始运行,2012年5月通过省环保厅“三同时”验收,出水执行GB 18918—2002《城镇污水处理厂污染物排放标准》一级A[11],污泥经浓缩调理后,采用隔膜式板框压滤机进行压滤,泥饼外运焚烧及综合利用处置。

1.1 工艺流程

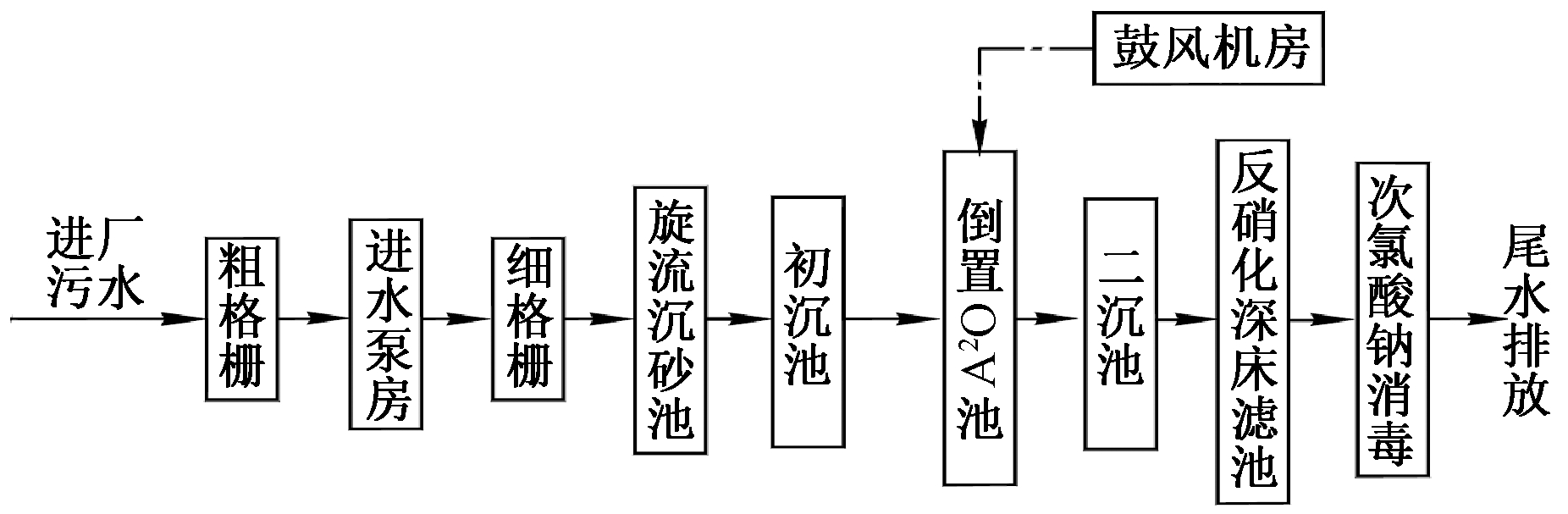

污水经粗格栅、进水泵房、细格栅及旋流沉砂池、初沉池、一体化倒置A2/O池、反硝化深床滤池和次氯酸钠消毒后排入锡北运河,详细工艺流程见图1。

图1 污水处理工艺流程

Figure 1 Flow chart of the wastewater treatment process

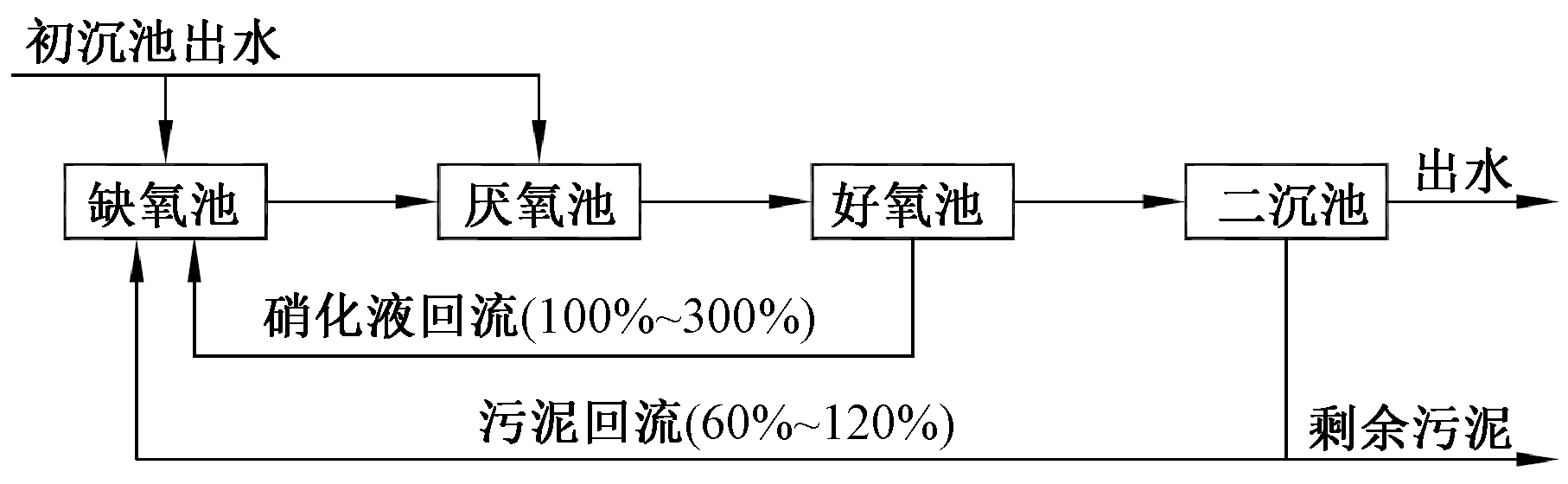

倒置A2/O池由缺氧区、厌氧区和曝气区组成,采用两点进水方式,可根据实际调节进入缺氧区和厌氧区的水量。低碳源城市污水处理适合采用多点进水方式[12],有利于提高氮磷去除能力[13],工艺流程见图2。

图2 倒置A2/O工艺流程

Figure 2 Flow chart of the inverted A2/O process

1.2 设计进出水参数

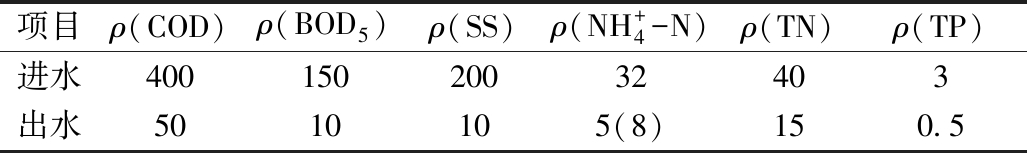

本项目属于无锡市全面治理太湖的环境保护设施项目。考虑到部分工业污水浓度高,难生物降解,以及高标准、严要求的氮磷排放限值,为保证出水达到GB 18918—2002一级A标准,设计进出水水质参数如表1所示。

表1 设计进出水水质

Table 1 Designed influent and effluent qualitymg/L

项目ρ(COD)ρ(BOD5)ρ(SS)ρ(NH+4-N)ρ(TN)ρ(TP)进水40015020032403出水5010105(8)150.5

注:括号外数值为水温>12 ℃时控制指标,括号内数值为水温≤12 ℃时控制指标。

2 主要工艺设计参数

2.1 初沉池

污水预处理采用粗细格栅-旋流沉砂池-初沉池组合工艺,初沉池直径为28 m,设计最大流量为1437.5 m3/h,表面负荷为2.4 m3/(m2·h),停留时间为1.46 h,有效水深为4.5 m。配备1套周边传动吸泥机(φ=28 m,N=0.55 kW)。

2.2 一体化倒置A2/O生化池

一体化倒置A2/O生化池为二级处理的核心单元,将生化池与二沉池合建,结构尺寸为72.1 m×62.6 m×6.6 m,分为2组。单组池体由缺氧区、厌氧区、好氧区、二沉池组成,生化池总HRT=12.5 h,其中缺氧区3.27 h、厌氧区2.11 h、好氧区7.12 h,设计污泥浓度为3.3 g/L,BOD5污泥负荷为0.115 kg/(kg·d),总泥龄为12.9 d。缺氧区安装潜水搅拌机2台(单台功率N=3.0 kW),厌氧区2台(单台功率N=7.5 kW),好氧池采用单级离心鼓风机供气(单台参数为:Q=83 m3/min,P=68.6 kPa,N=132 kW),池底安装微孔管式曝气器。二沉池直径为30 m,表面负荷为0.95 m3/(m2·h),有效水深为4.0 m,停留时间为3.42 h,中心传动吸刮泥机功率为1.5 kW,剩余污泥泵1台(Q=30 m3/h,H=15 m,N=3.0 kW),二沉池末端建设微絮凝池。曝气池末段安装3台硝化液回流泵(单台参数为:Q=600 m3/h,H=1 m,N=5.5 kW),硝化液回流比为100%~300%,二沉池污泥回流泵3台(单台参数为:Q=300 m3/h,H=4 m,N=7.5 kW),回流比为60%~120%。

2.3 反硝化深床滤池

建设反硝化深床滤池1座(分为4组,单组尺寸为13.72 m×2.9 m×5.5 m),水力负荷为6.55 m3/(m2·h),NO3-N负荷为0.43 kg/m3/d,清水池及反冲洗废水池有效容积均为300 m3。 池底安装布水布气系统,面积为160 m2,并铺设过滤介质,支撑介质为鹅卵石垫层,共72 m3,滤料介质为天然石英砂,共292 m3。安装反冲洗水泵2台(单台参数为:Q=600 m3/h,H=9 m,N=30 kW),中水回用泵2台(单台参数为:Q=70 m3/h,H=22 m,N=11 kW)。建设反冲洗鼓风机房1座,安装罗茨鼓风机2台(单台参数为:Q=55 m3/min,H=7 m,N=55 kW),建设压缩空气系统1套,供气动阀启闭。

2.4 加药系统

除磷药剂投加系统,配备20 m3聚合硫酸铁(以下简称“聚铁”,液态,全铁含量约10%)储罐1只,3.5 m3配药桶1只,计量泵3台(2用1备),Qmax=372 L/h,P=0.7 MPa,N=0.40 kW。碳源(冰醋酸)投加系统,含不锈钢材质32 m3储药罐1只,计量泵3台(2用1备),Qmax=400 L/h,P=0.4 MPa,N=0.75 kW。次氯酸钠(有效氯含量>10%)消毒系统含PE材质20 m3储药罐1只,计量泵2台(1用1备)(Qmax=170 L/h,P=0.7 MPa,N=0.25 kW)。

3 工艺技术特点

1)将硝化液回流、污泥回流以及二沉池与倒置A2/O工艺合建一体,充分利用了传统工艺池体间的无效空间,通过共用墙体大大节省了占地面积和单建的管道泵阀系统,布局合理,并有效降低了投资成本。

2)将缺氧池置于厌氧池前端,来自二沉池的回流污泥、进水和硝化回流液均进入缺氧阶段,回流污泥和混合液在缺氧池内进行反硝化,去除NO-3-N,保证了厌氧池的厌氧状态,聚磷菌厌氧释磷后直接进入生化效率较高的好氧环境,其在厌氧条件下形成的吸磷动力可以得到充分利用,强化了除磷效果。采用两点进水方式,根据不同进水水质,不同季节条件下,生物脱氮和生物除磷所需碳源变化,调节分配至缺氧和厌氧段的进水比例,兼顾脱氮除磷效果。

3)在二沉池之后设置反硝化深床滤池,可有效去除SS,当碳源不足或冬季低温时,可在滤池进水前投加适量碳源,强化脱氮效果,降低TN值。

4 运行效果

4.1 污染物去除情况

分析了2017—2018年的进出水中COD、NH+4-N、TN、TP去除效果见图3。

![]() —进水;

—进水; ![]() —出水;

—出水; ![]() —去除率。

—去除率。

图3 2017—2018年污水厂进出水水质情况

Figure 3 Quality of influent and effluent in sewage treatment plant from 2017—2018

由图3可知:进水水质呈现季节性变化规律。进水COD、NH+4-N及TP浓度变化较大,尤其是TP,其原因是机械加工及印染等企业排放高总磷污水,导致进水TP波动较大。2年中,进水COD及TP浓度在1—4月呈上升趋势,4—6月逐渐下降并趋于平稳,11—12月小幅上升。进水NH+4-N和TN变化规律与COD基本一致,2017年10—12月有明显上升,2018年4月之后开始下降,8月之后有明显上升趋势。呈现季节性变化规律的原因是,10月过后,污泥活性随着污水水温降低而降低,尤其是春节期间,部分工业企业停产,企业的污水处理设施运行异常,春节过后培养污泥期间,存在超标排放的情况,导致污水处理厂进水污染物浓度在冬、春季节较高,而春、夏季节降雨量较多,管网的渗漏一定程度上导致进水浓度偏低。

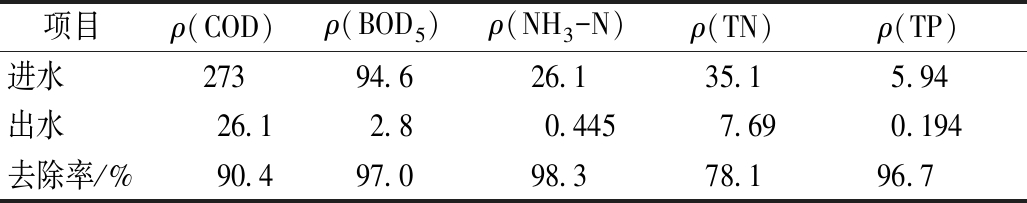

由图3可知:出水水质波动与进水基本一致,各项出水污染物指标在11月—次年4月较其他月份较高,5—10月出水水质较好。3—10月,水温较高,污泥活性较好,且进水浓度低、波动小,污水处理效果较好。2018年3—10月,TN月均去除率高达79.8%。但低温对硝化性能具有影响[14],随着冬季水温逐渐降低,1月中旬最低,约为12 ℃,硝化速率及反硝化速率的降低影响了脱氮效果,2017年12月—次年2月TN月均去除率仅为71.9%。因采用生物除磷及化学同步除磷方式,出水TP浓度较低,因此出水水质较好,年均值优于设计标准。2017—2018年平均进出水水质参数见表2。可知:2017—2018年,除进水TP外,其余污染物平均进水指标均在设计范围内,原因是部分企业排放的废水TP浓度较高,BOD5/COD为0.35,污水可生化性一般[15]。出水指标优于GB 18918—2002一级A标准,各污染物去除率较高,污水可稳定达标排放。

表2 2017—2018年平均进出水水质

Table 2 Average quality of influent and effluent in 2017—2018 mg/L

项目ρ(COD)ρ(BOD5)ρ(NH3-N)ρ(TN)ρ(TP)进水27394.626.135.15.94出水26.12.80.4457.690.194去除率/%90.497.098.378.196.7

4.2 优化控制方案

4.2.1 不同碳源投加点的脱氮优化控制

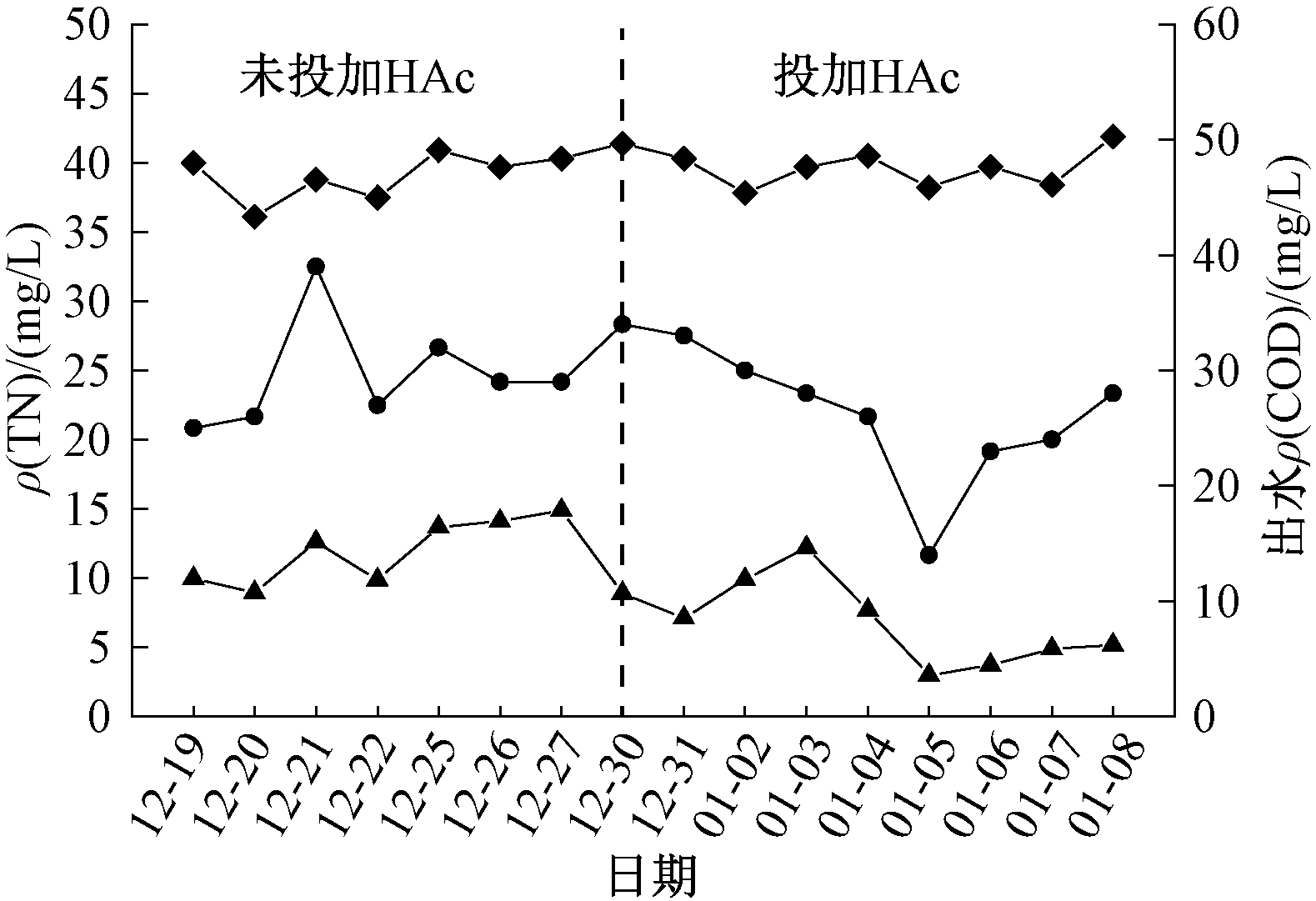

试验发现,将碳源HAc。投加在缺氧区进水端,可获得良好的脱氮效果,详见图4。

![]() —进水TN;

—进水TN; ![]() —出水TN;

—出水TN; ![]() —出水COD。

—出水COD。

图4 缺氧区投加碳源前后出水TN变化情况

Figure 4 Denitrification performance of carbon source addition in anoxic zone

由图4可知:该时间段内,进水TN浓度变化较小, 12月21日出水TN突增至12.6 mg/L,存在超标风险,将污泥外回流比从60%提高至120%,出水TN指标未得到有效控制,出水ρ(TN)增加至14.9 mg/L。于12月27日在缺氧区中投加HAC(>95%),投加量为32~40 mg/L,此后出水TN浓度显著下降,最低下降至3.00 mg/L,TN指标得到控制。污水进入倒置A2/O池后,经缺氧-厌氧-好氧过程进入二沉池,在缺氧区内反硝化细菌利用外加碳源进行反硝化反应,若有剩余碳源亦可被生化池内大量异养微生物充分利用,因此出水COD不存在超标风险。

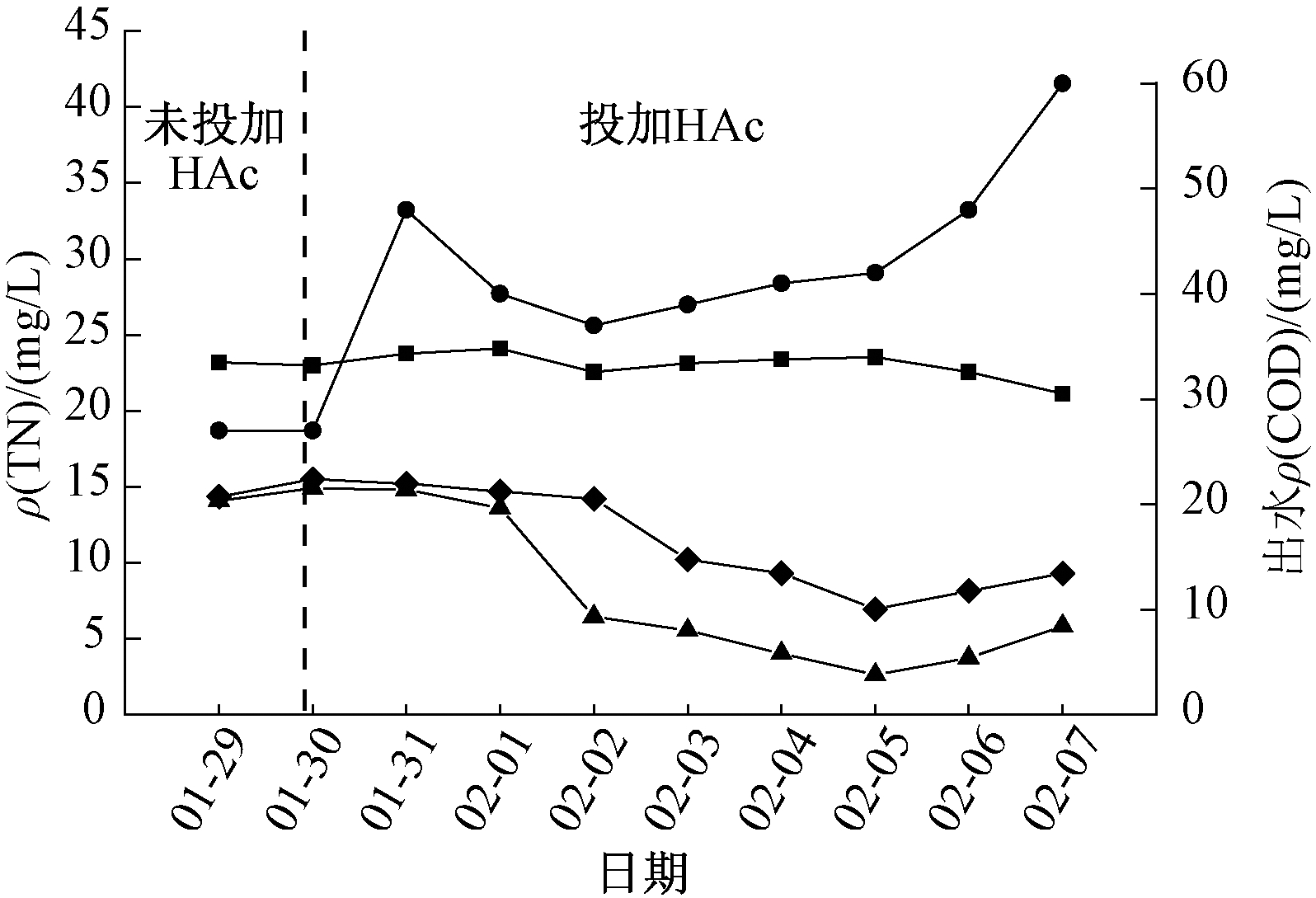

2018年1月29日—2月7日,观察发现,将碳源投加在反硝化滤池进水前端,虽然可以降低出水总氮浓度,但加药量控制不当,出水COD存在超标风险,详见图5。

![]() —总出水TN;

—总出水TN; ![]() —二沉池出水TN;

—二沉池出水TN; ![]() —总出水COD;

—总出水COD; ![]() —二沉池出水COD。

—二沉池出水COD。

图5 反硝化滤池前投加碳源时出水TN及COD变化情况

Figure 5 The situation of TN & COD removal when adding carbon source before the denitrification filter

由图5可知:2018年1月8日之后,出水TN指标得以控制,因此停止了缺氧区碳源的投加。但1月29日出水TN再次出现超标风险,此时出水ρ(COD)较低,为27 mg/L,但二沉池出水TN超标,而反硝化深度滤池脱氮能力有限。1月30日开始将冰醋酸投加于反硝化滤池进水前端,投加量为32~40 mg/L。随着碳源的投加,反硝化滤池出水TN浓度下降明显,同时通过工艺调控,二沉池出水TN也逐渐降低,2月4日之后,二沉池出水ρ(TN)<10 mg/L,2月5日反硝化滤池出水总氮浓度显著降低,为2.64 mg/L。但是碳源的投加导致反硝化滤池出水COD高于二沉池出水,可见碳源投加过量会导致滤池出水COD超标,根据前期实践经验后将投加量调整至约20 mg/L。2月8日之后二沉池与反硝化深床滤池出水COD浓度基本相同,2月8—14日二沉池平均出水ρ(COD)为31.0 mg/L,反硝化深床滤池平均出水ρ(COD)为29.7 mg/L,总出水ρ(TN)可稳定在8~11 mg/L。投加碳源后滤池内发生反硝化作用产生氮气,导致滤层孔隙迅速减小[16],同时加速了滤池内生物膜的形成,进而导致反硝化滤池容易污堵,增加了反冲洗频次及能耗。 因此,在缺氧区内投加碳源方案更优。

4.2.2 污泥回流优化控制

根据2017年3月1—23日的监测数据可知,通过增大污泥外回流比,可有效降低出水TN、氨氮以及COD浓度,详见图6。

![]() —出水氨氮;

—出水氨氮; ![]() —出水TN;

—出水TN; ![]() —出水COD;

—出水COD; ![]() —曝气池末端DO。

—曝气池末端DO。

图6 增加污泥回流前后的系统运行效果

Figure 6 The operating effect before and after increasing sludge recirculation

2017年2月底,污水厂受到进水冲击,导致氨氮指标出现明显异常。由图6可知:3月1日出水ρ(NH3-N)为5.32 mg/L,3月3日之后超标严重,即使溶解氧充足也难以达标;3月6日将污泥外回流比由60%调至120%,并维持较高的曝气池DO值,之后,出水TN和NH3-N浓度逐渐下降,系统脱氮功能恢复正常;3月12日,出水ρ(NH3-N)降至0.103 mg/L,并维持稳定。同时发现,增大污泥外回流比可获得更好的COD去除效果。实际运行表明,当污染物进水浓度高且冬季低温时,适当提高污泥内外回流比、延长污泥停留时间,可强化污染物去除效果。

4.2.3 曝气池末端DO的优化控制

反硝化细菌需要在缺氧环境中通过反硝化反应将NO-3-N和NO-2-N转化为N2,过程中需要消耗碳源,从而实现脱氮目的。为去除氨氮,曝气池DO一直维持在较高水平,冬季曝气池末端DO时常高于4.5 mg/L,导致回流到缺氧区的硝化液DO较高,实测缺氧区ρ(DO)为0.55~0.90 mg/L,缺氧区ORP最高可达110 mV,破坏了缺氧环境,抑制了反硝化反应。2017年8月1—29日,试验发现,适当降低曝气池末端DO,可有效降低出水TN浓度,且不影响氨氮和COD的去除,详见图7。

![]() —出水NH3-N;

—出水NH3-N; ![]() —出水TN;

—出水TN; ![]() —出水COD;

—出水COD; ![]() —曝气池末端DO。

—曝气池末端DO。

图7 曝气池末端DO的优化控制效果

Figure 7 Optimized control effect of DO at the end of aeration tank

由图7可知:8月初出水TN、NH3-N和COD均达到设计标准,在满足出水达标排放的前提下,于8月4日开始逐渐降低曝气强度。随着曝气池末端ρ(DO)从3.92 mg/L逐渐降低,出水TN呈现下降趋势,8月15日达到最低值4.07 mg/L,随后略有上升,至8月23日出水ρ(TN)均<7 mg/L。8月4—23日出水ρ(COD)≤27 mg/L,出水ρ(NH3-N)≤0.168 mg/L。8月24日,随着曝气池末端ρ(DO)降低至1.33 mg/L,出水氨氮由前日0.098 mg/L升至2.44 mg/L,为保证生产运行稳定,及时增大曝气强度,随着DO的上升,出水氨氮逐渐降低并恢复正常。因此,实际生产过程中,为保证氨氮稳定达标,控制曝气池末端ρ(DO)≥1.5 mg/L。由此可见,通过适当降低曝气池末端DO,可降低硝化回流液DO值,有利于反硝化脱氮,但并不影响氨氮和COD的去除效果。

2017—2018年实际运行结果表明,夏秋季节将污泥外回流比控制在60%~75%,硝化液回流量控制在100%~150%,曝气池末端DO控制在1.5~3.0 mg/L;冬春季节将污泥外回流比控制在120%~150%,硝化液回流量控制在200%~250%,曝气池末端DO控制在3.0~5.0 mg/L时,缺氧区DO为0.05~0.30,ORP为-200~-50 mV时,污水处理系统可获得较好的污染物去除效果。

4.2.4 除磷优化控制方案

系统运行2年,进水ρ(TP)平均为5.94 mg/L,月均值最高达到7.78 mg/L,远超过设计值,考虑需采用化学除磷辅助生物除磷的方式以保证除磷效果。最初将除磷药剂投加点设置在二沉池后端的微絮凝池,但实际运行中存在问题:一方面二沉池出水SS较低,滤池虽然可以有效保证SS的去除,但不能拦截多余的磷酸盐;另一方面聚铁的加入导致滤池易堵塞,严重影响滤池运行。而将除磷药剂投加点设置在二沉池进水前端,一方面聚铁可与泥水混合物充分混合;另一方面Fe3+与带负电荷的污泥以及PO3-4结合沉降后,通过排泥的方式去除总磷,这样既强化了沉淀效果,又不影响反硝化滤池的运行。2016年,该公司为节能降耗,精确控制,对原有加药设备进行升级改造,通过隔膜泵自动投加除磷药剂,减少了药剂消耗。2017年除磷药剂用量为926 t,比2016年节省371 t,药剂单价按420元/t计算,则2017年节省药剂费15.58万元。目前工程日均处理污水2.4×104 m3,除磷药剂投加量2.5 t/d,未来通过对进水TP浓度的管控,将进一步降低除磷药剂投加量。

4.2.5 其他优化措施

在进水控制方面,该污水处理厂建设有企业排水管理监控系统,对28家重点排污企业实行一对一水质接管服务,安装流量计,采取预付费方式排污,随机对其排污情况进行抽检,如发现超标将远程关阀,严重时将对企业采取处罚措施。设备维护方面,3期鼓风机房散热效果差,夏季高温天气,鼓风机时常高温报警停机。逐于2018年在鼓风机房增加4台负压风扇,有效地降低了鼓风机房温度,保证了设备的稳定运行。

5 结 论

1)采用倒置A2/O工艺可有效去除COD及BOD5,脱氮除磷功能显著。出水ρ(COD)均值为26.1 mg/L,去除率为90.4%;出水ρ(TN)均值为7.69 mg/L,去除率为78.1%;出水ρ(NH3-N)均值为0.445 mg/L,去除率为98.3%。

2)通过优化碳源投加点位,将碳源投加点置于缺氧区进水端,在获得良好脱氮效果的同时,可减轻因在反硝化深床滤池前投加碳源导致的污堵问题。当工艺受到高浓度进水冲击或冬季低温时,通过优化污泥回流比,将污泥外回流比从60%增加至120%,可有效降低出水污染物浓度。通过优化曝气池末端DO控制,在保证出水达标的前提下,适当降低曝气池末端DO,且保持曝气池末端ρ(DO)≥1.5 mg/L,有利于反硝化脱氮,且不影响氨氮和COD的去除效果。

夏秋季节,控制污泥外回流比为60%~75%、硝化液回流比为100%~150%、曝气池末端ρ(DO)为1.5~3.0 mg/L;冬春季节控制污泥外回流比为120%~150%、硝化液回流比为200%~250%、曝气池末端ρ(DO)为3.0~5.0 mg/L,可获得较好的污染物去除效果。通过改变除磷药剂投加点位及建设药剂自动化投加系统的方式优化除磷,实际药剂投加量为2.5 t/d,节省了除磷药剂费用,出水ρ(TP)均值为0.194 mg/L,去除率为96.7%。

[1] 张波,戚永洁,蒋素英,等.铁碳微电解-生物膜法-高级氧化工艺处理印染废水中试研究[J].环境工程,2018,36(3):44-48.

[2] 蔡效猛,郑雨.印染废水处理技术研究进展[J].印染助剂,2018,35(3):5-8.

[3] 高融,张进,孟平.MBR平板膜在机械加工废水中应用及清洗研究[J].水处理技术,2017,43(2):134-135.

[4] 林明,张石伟,李京军,等.机械加工过程产生含油污水的组合处理技术研究[J].环境工程,2010,28(5):1-4.

[5] 王华山,陈庆杰,于秀春.食品发酵污水沼气回收利用技术[J].食品工业,2018,39(9):213-215.

[6] 阮智宇,郑凯凯,苏挥,等.CAST工艺运行诊断和优化调控分析[J].中国给水排水,2015,31(20):50-54.

[7] 姚宁波,殷成强.A2O污水处理工艺的运行过程及控制述评[J].环保科技,2017,23(4):60-64.

[8] 毕学军,张波.倒置A2/O工艺生物脱氮除磷原理及其生产应用[J].环境工程,2006(3):29-30,9,3.

[9] 李亚静,孙力平.常规A2/O工艺和倒置A2/O工艺处理城市污水比较研究[J].环境工程,2015,33(增刊1):967-970.

[10] 郭玉梅,吴毅辉,郭昉,等.某污水厂A2O和倒置A2O工艺脱氮除磷性能分析[J].环境工程学报,2015,9(5):2185-2190.

[11] 环境保护总局,国家质量监督检验检疫总局.城镇污水处理厂污染物排放标准:GB 18918—2002[S].北京:中国环境出版社,2002.

[12] 张硕,邹伟国.多点进水的倒置AAO工艺处理低碳源城市合流污水[J].环境科技,2014,27(1):11-14.

[13] 李茂侨,陈志强,温沁雪.延长缺氧水力停留时间对A-AAO工艺氮磷去除影响的研究[J].环境科学与管理,2018,43(1):102-107.

[14] 杨思敏,齐嵘,杨敏.低温对生物接触氧化反应器硝化性能的影响[J].环境工程学报,2018,12(11):3028-3033.

[15] 郑兴灿,李亚新.污水除磷脱氮技术[M].北京:中国建筑工业出版社, 1998.

[16] 胡朝晖,余健,刘钢,等.反硝化生物滤池除污性能及水头损失变化规律[J].中国给水排水,2014,30(11):14-18.