0 引 言

在众多的废水治理方法中,生物处理技术因其独特的安全性、高效性、无二次污染等优势,是目前应用范围最广,最为常用的水处理技术之一[1]。然而,在污水生物反应器的设计、优化等实际工作过程中,许多工程问题因受到模型尺寸、测量精度、人身安全等因素的限制,用实验的方式很难得到准确结果。利用计算机技术,采用数值模拟方法,将复杂的工程问题简化为数学模型并进行求解计算,可以为新工艺系统的研发提供思路。本文对数值模拟在污水生物处理领域中的应用现状进行总结,探讨其中存在的问题,并对模拟仿真在该领域中的发展前景进行展望。

1 数值模拟计算求解方法

实际工程问题在进行数值计算之前首先要对计算区域进行离散化处理。这是由于当计算求解区域为连续区域时,在其中建立的微分方程虽然存在解析解,但由于连续求解域的几何形状以及其中存在的方程过于复杂,使整个求解计算过程的难度较大,很难得到精确解。因此,需要采用数值解法对连续求解域进行离散化,将求解域分割为较小的求解单元,从而生成网格;将计算区域内有限求解位置上的偏微分形式的控制方程转化为一系列关于这些未知量的代数方程,对这些代数方程求解即可得到节点值。

目前,已经有许多由基础的控制方程离散方法演变出的新数值求解方法,而在水处理领域中,有限差分法、有限元法以及有限体积法基本可以实现绝大多数的数值模拟问题的求解。下面对这3种数值解法进行简要介绍。

1.1 有限差分法

有限差分法(finite difference method, FDM)是一种求偏微分(或常微分)方程和方程组定解问题的数值解的方法,简称差分方法,同时也是数值解法中最经典的方法。FDM的基本思想是,先将问题的定义域进行网格剖分,用有限的网格节点代替连续的求解域,然后在各个节点上以差商代替控制方程的微商,从而得到对应原偏微分方程的差分方程组,求出数值解。

FDM是一种将微分问题简化为代数问题的数值解法,多用于求解双曲线型和抛物线型的问题,但如果所求问题的边界条件过于复杂,则不适合用有限差分法来进行计算求解。

1.2 有限元法

有限元法(finite element method, FEM)是另一种应用十分广泛的数值求解方法。它的核心思想是将求解区域离散成有限个元素的集合,并在各微小单元上构建插值函数替代各个单元上的未知函数,将局部单元总体集合,即可得到与原偏微分方程对应的线性方程组,求解该方程组即可得到各节点上待求的函数值。

FEM的基础是极值原理和划分插值[2]。它既拥有离散处理的思想,又采用了古典变分原理中用分片插值函数的线性组合逼近问题真解的合理方法,是2种方法组合发展的结果,具有广泛的灵活性和适应性,能计算物理和工程中的各种复杂问题。有限元法常应用于流体力学、结构力学等领域的工程计算,在研发阶段使用ANSYS、COMSOL等有限元软件对水处理设备内部流场、压力分布等问题进行有限元模拟,代替实验测试,可以极大地节省成本,提高设计准确性。

1.3 有限体积法

有限体积法(finite volume method, FVM)又称有限容积法、控制体积法,是近年来发展比较快的一种数值解法。它的核心思想为:将求解区域进行网格剖分,形成一系列不重复的控制体积,并保证每个网格节点都代表一个控制体积,将控制方程对每一个控制体积积分,从而整理得出一组关于节点上未知量的离散方程。

目前,有限体积法在CFD领域的求解计算中应用较广,大多数的商用CFD软件都采用这种方法[2],区别主要在于使用结构化网格还是非结构化网格。结构化网格是一种传统的网格形式,网格自身利用了几何体的规则形状,代表控制体积的节点排列有序;而非结构化网格是没有规则拓扑关系的网格,网格的节点在流场中不规则排列,一般由专门的程序或软件生成。2种网格划分形式各有优劣,结构化网格生成过程简单,却不如非结构化网格适应性强。因此,FVM对网格的适应性很好,可以用来解决复杂的流场计算问题。

2 国内外研究进展动态

随着计算机软硬件的持续发展,采用计算流体动力学(CFD)技术对污水生物处理系统进行数值模拟和可视化分析已经成为新工艺研发的一种有效手段。在生物反应器内,物理、化学现象千变万化,这些过程很难使用示演的办法直观、动态地展现出来,供工程人员参考。而利用CFD技术对反应器内部的流场、压力分布、剪切应力等流体力学特性进行求解计算,得到直观且清晰的三维流场云图,能够指导研究人员对新工艺、新设备的结构进行优化以及参数修正。目前,数值模拟在活性污泥法、生物膜法、厌氧消化等生物处理方法中得到较为广泛的应用。

2.1 数值模拟在活性污泥法中的应用

活性污泥法是一种以活性污泥为主体的传统废水生物处理方法,同时其衍生工艺也是城市污水处理最广泛使用的方法。曝气池、沉淀池的结构优化、运行分析是影响活性污泥工艺效率的关键因素,如何精确地对反应器内部流场进行仿真分析,并基于此对整体工艺进行优化设计,一直都是国内外研究者和工程师工作的重点和难点。

张莹[3]利用Comsol Multiphysics数值模拟软件,模拟了曝气筒内部受限气泡流对于空间流场的影响,并比较了不同气速以及不同进气方式产生的流场情况。程力维[4]研究了气液固三相混合模型下,不同曝气方式下不同高径比反应器内的流体动力学行为,并进行对比优选。朱奥[5]使用模拟与实验数据相结合的方式详细分析了整个生物脱氮的过程及机理,并利用数值模型预测控制技术,实现了对SBR模型溶解氧的智能控制,以及对生物脱氮过程组分的在线监测。Amaral等[6]利用数值模拟技术研究了不同污泥浓度下气泡尺寸的变化情况,并探讨了对气泡上升聚集情况的影响。Shi等[7]利用计算流体动力学技术模拟带有表面曝气器的氧化沟中的三维流场,结果表明,氧化沟中的流体流动具有明显的三维特征,为防止污泥沉降提供了参考措施。Moullec等[8]提出了一个考虑到流体动力学、传质和生化反应的废水气-液错流反应器的完整CFD模型,并将模拟结果与小试实验比较,吻合度较好。在沉淀池的结构优化方面,Rastami等[9]建立了二维单相流体动力学模型来模拟沉降池中的流动特性,并深入探讨了不同进水位置和进水孔径对流场的影响。Tarpagkou等[10]考虑到颗粒与流体相之间的动量交换,使用三维数值模型来模拟沉淀池的动力学和流动结构,发现当颗粒尺寸和体积分数增加时,流体的湍流度会相应减弱,但并没有给出相应的衰减标准。Shahrokhi等[11]通过Flow-3D软件模拟矩形初沉池中挡板位置的变化对流场的影响,并发现挡板放置在循环区域内可以有效地抑制水流的水平速度并减小死区的范围。同时,挡板安装角度为90°时[12],沉降池中短路概率最小,沉降性能最佳。

曝气和沉淀方式的选择和反应器的优化是目前利用数值模拟技术改善活性污泥处理技术的主要研究方向。从以上分析可看出,国内外研究人员对于曝气池、沉淀池内流动特性的仿真工作做的比较全面。但由于活性污泥法的衍生工艺众多,新型曝气设备引起的气液两相湍流流场和新型沉淀方式的CFD模型建构还需要进一步深入研究。

2.2 MBR数值模拟研究进展

活性污泥膜分离技术,通常称为“膜生物反应器”(MBR),是一种由活性污泥法与膜分离技术相结合的新型水处理技术。该技术以膜分离过程取代传统活性污泥法中的二沉池,实现污泥停留时间和水力停留时间的分离,大大提高了生化反应速率[13],有利于提高难降解有机物的降解效率。

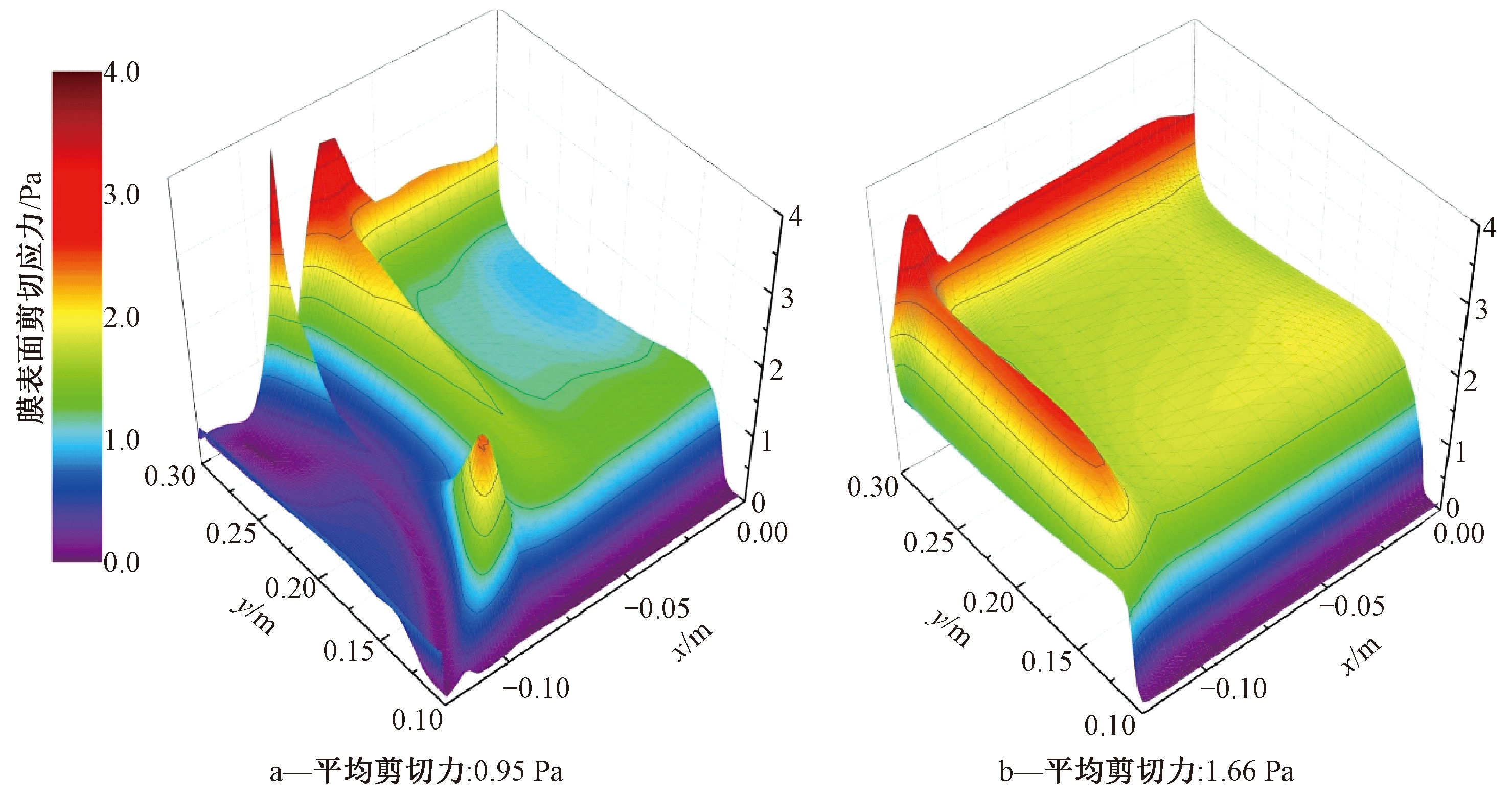

利用数值模拟手段,对膜生物反应器内部流场进行模拟计算,可以为MBR的优化设计提供可靠的理论依据。Yan等[14]在ANSYS CFX中讨论了无挡板和有挡板MBR的三维流体动力学差异,如图1所示。可知:无挡板的MBR在x方向上有明显的循环回路,在中心区域留下大的停滞区,从而使得膜边缘附近存在低剪切力区域,而带挡板的MBR在反应器左角附近只有1个小涡流,膜表面的剪切应力分布更加均匀。并且,Yan等[15]在进一步对挡板位置和尺寸的模拟研究中发现, 侧挡板比前挡板在提高膜表面剪切力方面更有效。与Yan类似,Wang等[16]也通过CFD技术评估了挡板结构参数对生物反应器性能的影响,不同的是,Wang还开发了带有优化水平挡板的平板光生物反应器,并研究了曝气强度和曝气位置对反应器性能的影响。关于曝气方面的研究,国内外的许多学者普遍认为,反应器内形成气液两相流可以使剪切力增大,进而提高膜通量,实现对膜污染的有效控制[17]。Yang等[18]认为对于膜剪切应力,气泡直径比空气流量更具决定性。类似地,Amini等[19]建立了两相和三相数值模型以研究气泡直径、污泥浓度对全尺寸MBR流体性能的影响,并认为无论污泥浓度如何,都存在达到最大液体剪切应力的最佳气泡直径。Wang等[20]、Zhang等[21]利用数值模拟和实验结合的方法研究了大尺寸聚结泡和小尺寸单一气泡对反应器内部流体动力学效应的影响,结果表明:大尺寸气泡可产生更大的剪切应力,可更加高效地改善膜污染状况;并且活塞流曝气相比自由曝气方式的能量成本更低,节能效益更为显著,更适合工业规模推广应用。

目前,MBR数值模拟研究主要集中在对反应器内部流体动力学特性的模拟分析上,也为新型膜生物反应器的研发、设计以及结构优化、性能预测等提供了有效经验。但在如何长期保持膜生物反应器内各项流体动力学参数的稳定、确保高效处理性能、实现反应器内部流场、剪切应力、膜通量等数据的实时监测与可视化分析等方面的研究还比较缺乏。因此,对新兴MBR反应器的自动控制、过程机理等方面的深入研究十分必要。

2.3 厌氧消化中的数值模拟研究

厌氧生物处理相比于好氧生物处理技术,不仅可以更加有效地处理高浓度的有机废水,还可以变废为宝,产生清洁的能源——沼气。目前,化石燃料日益枯竭,大中型规模化的沼气工程便成为发展前景十分广阔的生物处理技术[22]。

混合情况是决定厌氧消化处理是否充分的重要参数[23],利用CFD技术,针对不同形式的厌氧生物反应器进行内部流态、混合程度的计算模拟,并进行可视化分析,可以直观且清晰地了解反应器内部的传热传质情况和反应程度,并指导反应器以及配套设施

图1 在无挡板MBR和挡板式MBR中的膜表面剪切应力分布

Figure 1 Membrane surface shear stress distribution in unbaffled MBR and baffled MBR

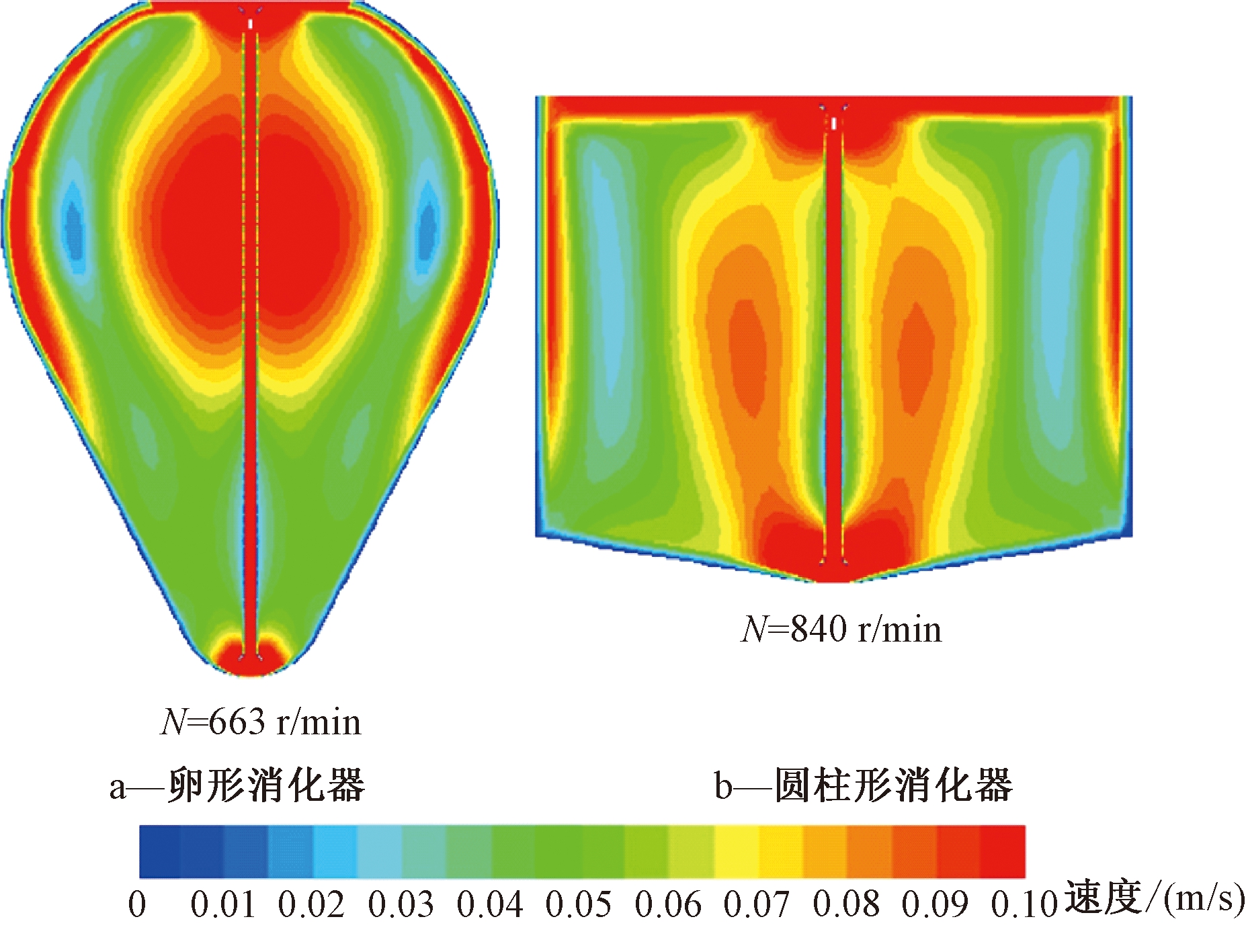

的优化设计。Terashima等[24]提出了一种结合污泥流变特性的三维CFD模型,并将其应用于全混合式厌氧消化罐内部混合情况的研究。Wu[25]则建立了计算流体动力学模型来模拟卵形消化池的内部混合情况,如图2所示。从速度等值线图中可看出,在卵形消化池中混合效果比圆柱形消化池更加充分。Grazia[26]使用Comsol软件模拟全混合厌氧反应器的3种不同进料混合情况,得到内部流场的速度分布云图,发现进料口与罐体表面切向设置是最佳的配置方案。Martinez等[27]使用经典的k-ω模型研究了Ontinyent污水处理厂厌氧反应器内部的污泥流动特性,并针对反应器的形状结构提出了相应的改进方案,成功减小了死区面积。与López-jiménez不同,Azargoshasb等[28]用欧拉法建立了三维三相流动传质模型以模拟连续搅拌下的厌氧生物反应器中VFA和沼气的流体动力学行为,但是由于忽略了VFA的相互关联抑制作用,模拟结果与实验数据略有差异。厌氧消化基质与微生物充分混合接触离不开良好的搅拌,利用数值模拟技术优化搅拌方式,促进内部物料混合,是当今国内外学者的研究热点之一。Mohammadrezaei等[29]模拟了3种不同形式的机械搅拌器的混合效果,对机械搅拌器进行了优化设计,缩短了混合时间。尹伟齐等[30]对厌氧消化反应器内不同角度搅拌桨叶的搅拌效果进行模拟分析,拟合出了搅拌功率和安装角度的函数关系,为搅拌桨叶的安装提供了经验。宋金礼[31]进一步研究了桨叶长度、搅拌器转速及离底高度对混合效果的影响,并选取了最佳组合方式。此外,除了传统的机械搅拌方式外,数值模拟研究也为新型的气体搅拌[32]和射流搅拌[33]的优化设计提供了理论依据。

注:N为搅拌转速。

图2 卵形消化器和圆柱形消化器混合时的速度等值线分布

Figure 2 The velocity contours for mixing in rgg-shaped digesters and cylindrical digester

从国内外学者目前的研究状况来看,在模拟厌氧生物反应器内部混合情况的过程中,既有使用单相流模型,也有使用两相甚至三相模型的情况。单相流模型会使得整个计算过程更加简洁清晰,但由于厌氧消化过程中的生化作用会有产物生成,反应器内部物料成分一直处于动态变化之中,所以使用多相流模型进行模拟会比单相更加全面,但模型复杂度也会相应提高。此外,即使能够利用数值模拟方法对厌氧生物反应器进行优化设计,但在具体实施及放大过程中,还是要结合工程中实际的能耗、成本、搅拌混合效果等方面综合考虑。

3 模拟中存在的问题

1)数值模拟方法仅仅是从理论的角度对反应器内的生化反应做了理想条件下的模拟计算,在建立CFD模型时,往往会对复杂的边界条件进行必要的简化假设,其结论也是基于众多假设后得出,与实际情况会有一定差距。例如,张莹[3]将复杂地形的水域简化为二维轴对称模型,汪正霞[34]将反应器内的流体理想化为简单的连续相,并未考虑污泥黏度、MBR规模等因素对流体状况的影响。设置这些假设的原因:1)因为某些条件因素考虑起来过于复杂,难以用数学手段精确地表达它们对模型的影响;2)将轴对称模型简化为一半,或是将三维模型简化为二维,可以大大简化求解域,节约计算资源和时间成本。这些假设虽然可以使数值模型得到简化,但模拟结果与真实情况之间会不可避免地存在误差,并且在实际应用过程中可能出现与模拟结果不符的问题。

2)许多模拟工作的确得出了一些具有指导意义的结论,但大多数都是指向性的、模糊的,对于定量的、参数化的结论进一步探究还比较困难。例如,Tarpagkou等[10]的研究虽然得出了沉淀颗粒越大流体湍流度就越弱的结论,却无法给出相应的衰减标准。精确的、参数化的结论虽然难以得出,但从理论上来说却并非不可能。精细地模拟流场中的湍流过程,要求2个方面的复杂性:一方面是时间上,湍流问题的求解要求足够精细的时间步长,流速越快,越需要短的时间步长,这也就使得完整模拟湍流细节的计算量过大,普通计算机难以应对;另一方面是在空间上,划分的网格必须足够小足够多,离散要足够精细才能减小误差。但这些导向性的发现对于实际工程问题的解决只能提供参考方向,在具体措施的实施上还需进一步的深入探索。

3)数值模拟技术虽然可以直观且清晰地了解反应器内各项流体性能参数的变化情况,但模拟得到的只是物理参数。确切地说,采用数值模拟方法对污水生物处理过程进行研究分析,多数是以流速、压力分布、剪切应力、温度等流体的物理性质来反映整个反应器的传热传质过程。但对于生化反应过程本身,用数值模拟的方式还很难进行直观反映。从理论上说,有具体的偏微分方程的所有过程都可以进行数值计算模拟,但生化反应过程极其复杂,反应器内的反应始终处于动态中;随着反应的进行,反应器内的反应条件也是不确定的,反应结果同样无法保持稳态。所以,目前研究者大多还是采用物理特性来描述反应器内的传热传质效果,如果想准确地描述化学变化过程,可以考虑实验与模拟相结合的方式。

4)数值模拟可以计算得到处理过程中反应器内各个时间段的理想参数,但在保持整个反应器的稳态运行,保证水处理过程参数能够被实时监控,并且随时调控等方面的后续研究还不够全面。朱奥[5]开发的典型SBR脱氮过程动态仿真器可以实现SBR生物脱氮过程参数的在线检测,同时实现溶解氧的智能控制。但该仿真系统仅局限于典型SBR过程,并且可控的参数较少。前文已讨论过,对于大中型的水处理工艺与设备来讲,数值模拟在反应器开发过程中的主要功能还是在初期选型或者结构优化方面提供思路,全过程精细化的模拟求解还未普及。因此,由于缺乏有力的数据支撑,新工艺、新设备的自动化、智能化控制平台的搭建仍处于起步阶段,难以保持工艺系统长期高效运转。

4 数值模拟在污水生物处理领域应用的展望

为了进一步发挥生物处理在污水净化领域中的优势,加快研发新的水处理工艺和设备,基于上述应用现状和问题分析,今后的数值模拟研究有待在以下几个方面进行深入探讨:

1)多采用数值模拟和实验相结合的方式进行仿真分析。数值仿真虽有诸多优势,但目前仍然无法完全取代实验独自存在,实验方法尽管成本高,由于工程问题中的相似性,使用实验与模拟结合的方式有很大的科学价值。对于数值模型无法表达的初始条件或操作条件,在对模型进行合理简化之后,模拟结果必须与试验数据相校准分析,使得模拟结果更加精确。对于工艺系统的实际运行效果,包括一些复杂生化反应的过程分析,实验效果往往比模拟更好。

2)许多物理条件的改变可以促进生化反应效率提高,如电场、磁场、超声等技术与生物处理进行耦合可以提升反应器的处理效率。目前已经有许多研究人员采用多种外加场耦合的方式进行废水处理。因此,在今后的模拟研究中,考虑多物理场耦合、多种操作条件的两相、三相CFD模型的计算值得进行深入探究。

3)自动化设备、在线检测配套系统的构建有助于研究人员实时监控水处理反应器内各项参数的变化情况,能够实现对污水净化过程的整体把控,当反应器稳态失调时,可以进行迅速调整或自动停止处理过程,以确保工艺系统运行的安全性和高效性。建议基于数值模型,建立不同模型在不同温度、进水方式、进气量条件下的反应器性能数据库,并对工艺系统和水处理设备实现内部工艺参数的实时控制,从而为新型设备的运维提供有效途径。

[1] 牛成军,甘建红.焦化废水处理技术现状与研究进展[J].化工管理,2017(8):215.

[2] 陈家庆. ANSYS FLUENT技术基础与工程应用 [M]. 北京:中国石化出版社, 2014.

[3] 张莹.基于气泡流模型的曝气筒内外流动特性数值模拟[D].西安:西安建筑科技大学,2014.

[4] 程力维. 好氧颗粒反应器内泥—水—气三相流的CFD研究[D].西安:长安大学,2012.

[5] 朱奥. 污水生物脱氮过程数学模拟与应用[D].北京:北京工业大学,2013.

[6] AMARAL A, BELLANDI G, REHMAN U, et al. Towards improved accuracy in modeling aeration efficiency through understanding bubble size distribution dynamics[J]. Water Research, 2018, 131: 346-355.

[7] LONG F, NONG X U, WANG Z Q, et al. PDA experiments and CFD simulation of a lab-scale oxidation ditch with surface aerators[J]. Chemical Engineering Research and Design, 2010, 88(1):23-33.

[8] MOULLEC Y L, GENTRIC C, POTIER O, et al. CFD simulation of the hydrodynamics and reactions in an activated sludge channel reactor of wastewater treatment[J]. Chemical Engineering Science, 2010, 65(1):492-498.

[9] ROSTAMI F, SHAHROKHI M, SAID M A M, et al. Numerical modeling on inlet aperture effects on flow pattern in primary settling tanks[J]. Applied Mathematical Modelling, 2011, 35(6):3012-3020.

[10] TARPAGKOU R, PANTOKRATORAS A. CFD methodology for sedimentation tanks: the effect of secondary phase on fluid phase using DPM coupled calculations[J]. Applied Mathematical Modelling, 2013, 37(5):3478-3494.

[11] SHAHROKHI M, ROSTAMI F, SAID M A M, et al. Numerical modeling of baffle location effects on the flow pattern of primary sedimentation tanks[J]. Applied Mathematical Modelling, 2013, 37(6):4486-4496.

[12] MAHDI S, FATEMEH R, MD A M S, et al. The effect of baffle angle on primary sedimentation tank efficiency[J]. Canadian Journal of Civil Engineering, 2012, 39(3):293-303.

[13] FAZAL Saima, ZHANG B P, ZHONG Z X,et al. Industrial wastewater treatment by using MBR (membrane bioreactor) review study[J]. Journal of Environmental Protection,2015,6(6):584-599.

[14] YAN X X, WU Q, SUN J Y, et al. Hydrodynamic optimization of membrane bioreactor by horizontal geometry modification using computational fluid dynamics[J]. Bioresource Technology, 2016, 200:328-334.

[15] YAN X X, XIAO K, LIANG S, et al. Hydraulic optimization of membrane bioreactor via baffle modification using computational fluid dynamics[J]. Bioresource Technology, 2015, 175:633-637.

[16] WANG L L, TAO Y, MAO X Z. A novel flat plate algal bioreactor with horizontal baffles: structural optimization and cultivation performance[J]. Bioresource Technology, 2014, 164:20-27.

[17] 于艳, 樊耀波, 徐国良,等. 计算流体力学在膜技术及膜生物反应器研究中的应用 [J]. 膜科学与技术, 2011, 31(1): 105-112.

[18] YANG M, YU D W, LIU M M, et al. Optimization of MBR hydrodynamics for cake layer fouling control through CFD simulation and RSM design [J]. Bioresour Technol, 2017, 227:102-111.

[19] AMINI E, MEHRNIA M R, MOUSAVI S M, et al. Experimental study and computational fluid dynamics simulation of a full-scale membrane bioreactor for municipal wastewater treatment application[J]. Industrial & Engineering Chemistry Research, 2013, 52(29):9930-9939.

[20] WANG B, ZHANG K S, ROBERT W F. Novel aeration of a large-scale flat sheet MBR: a CFD and experimental investigation[J]. AIChE Journal,2018,64(7):2721-2786.

[21] ZHANG K S, WEI P, YAO M, et al. Effect of the bubbling regimes on the performance and energy cost of flat sheet MBRs[J]. Desalination, 2011, 283:221-226.

[22] KAYODE F A, JUDE A O. A review of biochemical process of anaerobic digestion [J]. Advances in Bioscience and Biotechnology, 2015, 6(3): 205-212.

[23] LINDMARK J, THORIN E, BEL FDHILA R, et al. Effects of mixing on the result of anaerobic digestion: review[J]. Renewable and Sustainable Energy Reviews, 2014, 40:1030-1047.

[24] TERASHIMA M, GOEL R, KOMATSU K, et al. CFD simulation of mixing in anaerobic digesters[J]. Bioresource Technology, 2009, 100(7):2228-2233.

[25] WU B X. CFD simulation of mixing in egg-shaped anaerobic digesters [J]. Water Research, 2010, 44(5): 1507-1519.

[26] GRAZIA L. Study of mixing systems and geometric configurations for anaerobic digesters using CFD analysis [J]. Renewable Energy, 2018, 123:578-589.

[27] MART NEZ T M, L

NEZ T M, L PEZ-JIMÉNEZ P A, ESCUDERO-GONZ

PEZ-JIMÉNEZ P A, ESCUDERO-GONZ LEZ J, et al. Application of CFD methods to an anaerobic digester: the case of Ontinyent WWTP, Valencia, Spain[J]. Journal of Water Process Engineering, 2015, 7:131-140.

LEZ J, et al. Application of CFD methods to an anaerobic digester: the case of Ontinyent WWTP, Valencia, Spain[J]. Journal of Water Process Engineering, 2015, 7:131-140.

[28] AZARGOSHASB H, MOUSAVI S M, AMANI T, et al. Three-phase CFD simulation coupled with population balance equations of anaerobic syntrophic acidogenesis and methanogenesis reactions in a continuous stirred bioreactor[J]. Journal of Industrial and Engineering Chemistry, 2015, 27:207-217.

[29] MOHAMMAOREZAEI R, ZAREEI S, BEHROOZI-KHAZAEI N. Improving the performance of mechanical stirring in biogas plant by computational fluid dynamics (CFD) [J].CIGR Journal, 2017,19(4):91-97.

[30] 尹伟齐,曹秀芹,赵振东.桨叶安装角度对反应器内混合特性影响的模拟分析[J].北京建筑大学学报,2016,32(4):33-38.

[31] 宋金礼.发酵罐内搅拌过程的数值模拟与参数优化[D].大连:大连理工大学,2015.

[32] 王乐,樊敏,詹翔宇,等.气体搅拌下厌氧消化反应器CFD数值模拟及模型研究[J].农业机械学报,2018,49(2):305-312.

[33] 范大为. 大型储罐旋转射流搅拌器数值模拟 [J]. 油气田地面工程, 2016, 35(9): 4-5.

[34] 汪正霞.计算流体力学对膜生物反应器的模拟与优化研究[D].上海:东华大学,2015.