0 引 言

由煤炭等化石燃料燃烧排放的大气污染物SO2,是酸雨形成的主要原因,并会严重影响环境和人类健康[1,2]。目前,燃烧后烟气脱硫的方式主要有干法脱硫[3,4]、半干法脱硫[5]以及湿法脱硫[6],相比于前两者,湿法脱硫技术在工程技术领域使用最为广泛,而湿法脱硫常用的吸收塔设备因占地面积大、能耗高、易结垢等缺点制约了其发展[7-9]。

湿法烟气脱硫的核心问题是伴有化学反应的过程强化问题,需要发展高效的强化传质装置以提高传质速率。现有研究如超重力场的旋转填料床,可以使气液两相在适度的旋转速度下得到较高的传质能力[10,11],然而其中填料转子的运转能耗较高,使其技术经济性局部受限[12]。膜法作为一种有效脱硫技术,脱硫率可达95%以上,但是目前还需要发展新型的耐高温、抗腐蚀膜,以便更好地广泛使用[13]。旋流板塔被普遍应用于传质和吸收中,可以有效进行烟气脱硫,但对于大容量烟气脱硫传质效果尚需进一步改进[14]。

而静态旋流作为一种有效的强化传质的手段,依靠流体切向进入反应器,产生超重力场,所需能耗较低,同时能够较好地满足烟气脱硫的要求,但是目前对于此类设备进行湿法烟气脱硫的研究还不够充分。本文基于强化传质的静态旋流烟气脱硫吸收器,对其内部气相速度场与强化原理、各类气液接触方式、脱硫剂种类、操作参数对于脱硫性能的影响,以及气液两相传质模型的应用与发展进行分析比较,以期为静态旋流强化湿法脱硫的工业应用提供参考。

1 速度场描述与强化传质原理

气相作为连续相从旋流吸收器入口切向进入,液相相对于气相密度较大,在重力作用下,液相从底部流出,而气体从顶部的气体出口排出,实现了有效的气液分离[15,16]。其中的速度场,尤其是切向速度场对于脱硫过程强化至关重要。表1列出了旋流吸收器内部气相速度场的分布方程。

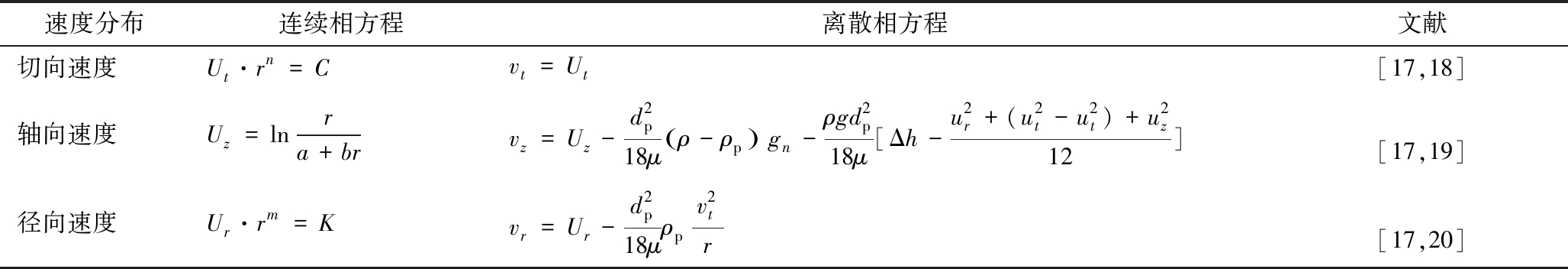

表1 气相流场速度分布方程

Table 1 Velocity distribution equation of gas phase flow field

速度分布连续相方程离散相方程文献切向速度Ut·rn=Cvt=Ut[17,18]轴向速度Uz=lnra+brvz=Uz-d2p18μρ-ρp()gn-ρgd2p18μ[Δh-u2r+(u2t-u2t)+u2z12][17,19]径向速度Ur·rm=Kvr=Ur-d2p18μρpv2tr[17,20]

注:Ut为气体切向速度,m/s;r为回转半径,m;C为常数;n为涡旋指数,n=1时为理想的自由涡运动,n=-1时为强制涡运动,0<n<1时为准自由涡运动;Uz为轴向速度,m/s;a,b为与旋流器的工况及内部轴向位置有关的常数;Ur为径向速度,m/s;m,K为与旋流器的工况及内部轴向位置有关的常数,其中m=1.29×10-4z2-0.041z+4.6,K=1.44×10-4z2-4.74z+407.55,z为轴向位置;dp为分散相颗粒直径,m;ρ和ρp分别为连续相和分散相的密度,kg/m3;μ为动力黏度,Pa·s。

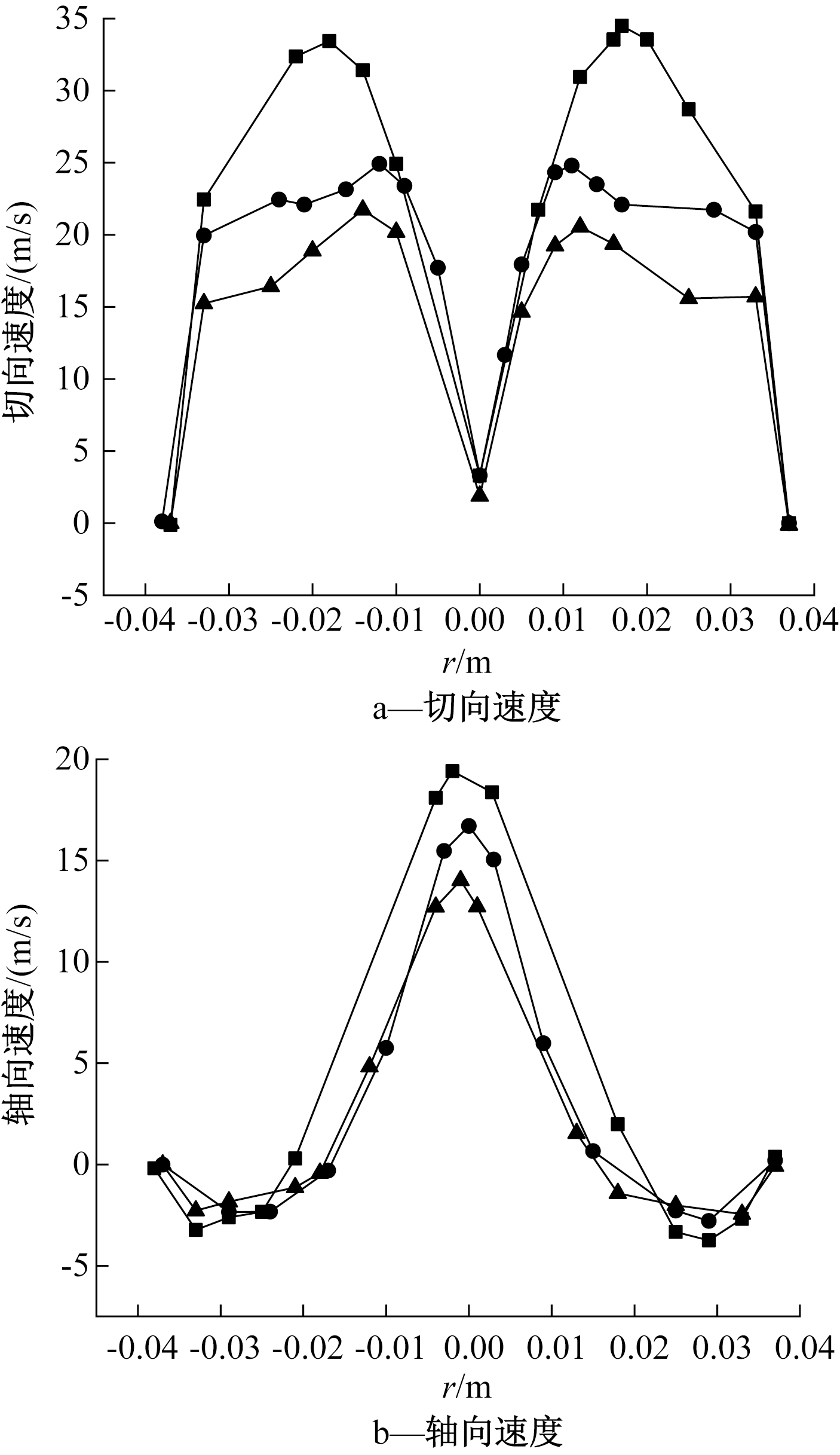

RNG模型的各向同性不能有效模拟旋流的各向异性特征,大涡模拟(LES)可有效模拟旋流但计算成本高。RSM雷诺应力模型兼具两者优势,既保证计算精度也具有较低的计算成本[21]。钱鹏[22]使用RSM雷诺应力模型得到了吸收器内部切向速度和轴向速度分布的特征,如图1所示。切向速度是产生离心力的重要前提,其先急剧增加,随着轴向位置越接近于壁面,又急剧减小。轴向速度决定了液滴在旋流吸收器内停留时间,对于径向速度,相对于前2项较小,但其决定了旋流反应器的分离能力。由于旋流吸收器内部切向速度与轴向速度的分布特征,会存在较大的速度梯度,从而存在剪切弥散,会导致吸收器内部的反应溶液被切割成细小的液滴、液膜和液丝,所以依靠离心加速度与剪切弥散,提高了相界面积和界面的更新速率,使得旋流吸收器能够强化传热、传质过程[17]。

2 旋流脱硫气液接触方式

常用进行烟气脱硫的旋流吸收器根据气液接触方式分为顺流式、逆流式、向心式,具体见图2。

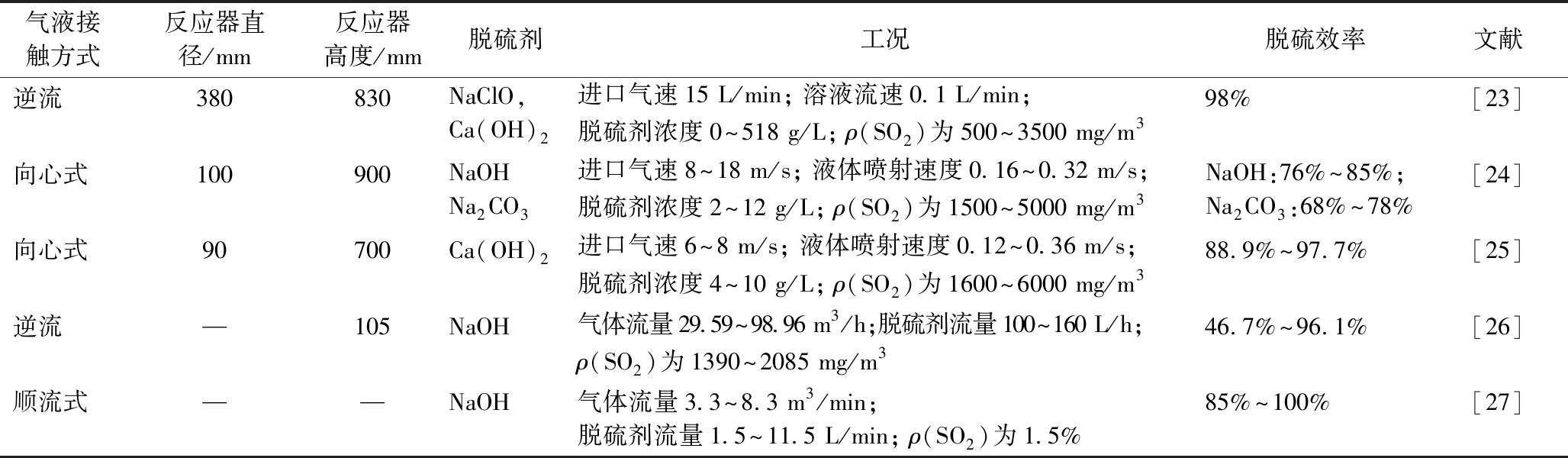

表2为不同气液接触方式吸收SO2的性能差异。李颖等[23]的吸收器气液接触方式为逆流,利用NaClO/Ca(OH)2同时脱硫脱硝,脱硫效率可达98%。周先桃等[24]使用液相射流吸收耦合气相旋流分离装置,其气液接触方式为向心式,液体通过筒壁周围布置的喷孔进入反应器内,结果表明,在一定的浓度范围内,NaOH溶液相较于Na2CO3溶液有更好的脱硫效果。赵清华等[25]使用水力喷射-空气旋流器进行脱硫,其气液接触方式为向心式,在射流喷射区设立8排30层共240个喷射孔,得出各工况参数对于脱硫效率的影响的同时,结合实验数据拟合得到传质经验公式,与实验的相对误差为15%。Bizzo等[26]实验表明,气液接触方式为逆流时,旋流反应器可以有效地脱除SO2。Pourmohammadbagher等[27]采用顺流式气液接触方式的旋流吸收器,同时进行脱硫脱碳脱氮,最高脱硫效率可达100%。一般而言,采用逆流气液接触方式的旋流吸收器相较于顺流和向心式气液接触方式,可以更好地增加气液接触面积和时间,提高脱硫效率,但是不同气液接触方式对吸收效率造成的具体影响尚未明确,这方面工作需要进一步完善。

![]() —60 m3/h;

—60 m3/h; ![]() —50 m3/h;

—50 m3/h; ![]() —40 m2/h。

—40 m2/h。

图1 旋流吸收器内切向与轴向速度分布

Figure 1 Distribution of tangential and axial velocity inside the cyclone absorber

图2 不同气液接触方式的旋流吸收器

Figure 2 Cyclone absorbers with various types of gas-liquid contact

3 旋流脱硫效率的影响因素

在旋流吸收器内,影响化学吸收的因素主要分为2类:1)反应物物理化学性质;2)热质传递过程。目前物性参数对于脱硫效率以及传质系数的影响已有较深入的实验研究,而对于结构参数,如进口个数、进口长度、筒体直径等的影响还未有大量的研究,需要进一步探讨。

表2 不同气液接触方式吸收SO2的性能差异

Table 2 Performance difference of SO2 absorption by different gas-liquid contact modes

气液接触方式反应器直径/mm反应器高度/mm脱硫剂工况脱硫效率文献逆流380830NaClO,Ca(OH)2进口气速15 L/min; 溶液流速0.1 L/min;脱硫剂浓度0~518 g/L; ρ(SO2)为500~3500 mg/m398%[23]向心式100900NaOHNa2CO3进口气速8~18 m/s; 液体喷射速度0.16~0.32 m/s;脱硫剂浓度2~12 g/L; ρ(SO2)为1500~5000 mg/m3NaOH:76%~85%;Na2CO3:68%~78%[24]向心式90700Ca(OH)2进口气速6~8 m/s; 液体喷射速度0.12~0.36 m/s;脱硫剂浓度4~10 g/L; ρ(SO2)为1600~6000 mg/m388.9%~97.7%[25]逆流—105NaOH气体流量29.59~98.96 m3/h;脱硫剂流量100~160 L/h;ρ(SO2)为1390~2085 mg/m346.7%~96.1%[26]顺流式——NaOH气体流量3.3~8.3 m3/min; 脱硫剂流量1.5~11.5 L/min; ρ(SO2)为1.5%85%~100%[27]

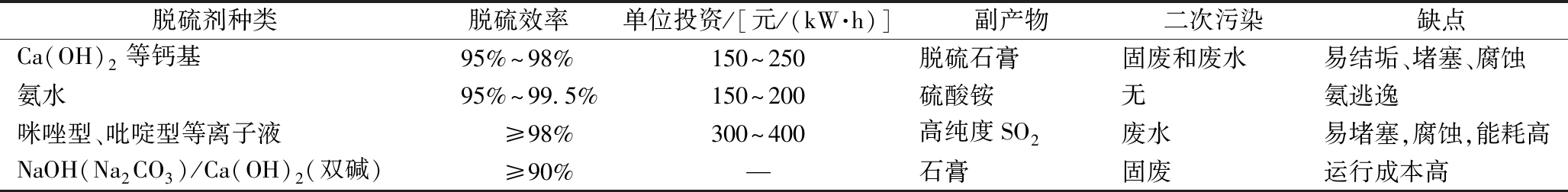

3.1 脱硫剂种类

脱硫剂种类、特征和经济性如表3所示,以Ca(OH)2为主的钙基脱硫剂脱硫效率较高,普遍可达95%以上,同时吸收剂来源广泛,但存在腐蚀结垢等问题,限制了其发展。氨法脱硫具有反应动力强,烟气气量适应能力强,副产物经济价值高,运行费用低等优点。离子液脱硫的脱硫剂可以循环使用,可稳定运行。以NaOH(Na2CO3)/Ca(OH)2为脱硫剂的双碱法虽然解决了塔内结垢的问题,但是运行成本较高。当前使用的脱硫剂都有较好的脱硫效果,但是存在一些共性问题,如成本高、二次污染等,未来需要研发以脱硫高效性、经济性、环保型为一体的新型脱硫剂,以便在旋流吸收器内有更好的使用效果。

3.2 操作条件

脱硫效率(η)定义如式(1)所示:

(1)

式中:Cin为入口SO2浓度,mg/m3;Cout为出口SO2浓度,mg/m3。

表3 脱硫剂种类、特征和经济性对比[28]

Table 3 Characteristic and economic comparison of various absorbents[28]

脱硫剂种类脱硫效率单位投资/[元/(kW·h)]副产物二次污染缺点Ca(OH)2等钙基95%~98%150~250脱硫石膏固废和废水易结垢、堵塞、腐蚀氨水95%~99.5%150~200硫酸铵无氨逃逸咪唑型、吡啶型等离子液≥98%300~400高纯度SO2废水易堵塞,腐蚀,能耗高NaOH(Na2CO3)/Ca(OH)2(双碱)≥90%—石膏固废运行成本高

根据物料衡算和传质方程可得,气相总体积传质系数计算如式(2)所示:

(2)

式中:Kga为旋流反应器气相总体积传质系数,s-1;Qg为气体流量,m3/s;V为传质体积,m3,主要发生在筒体及锥段;Cg,m为进出口对数平均浓度。

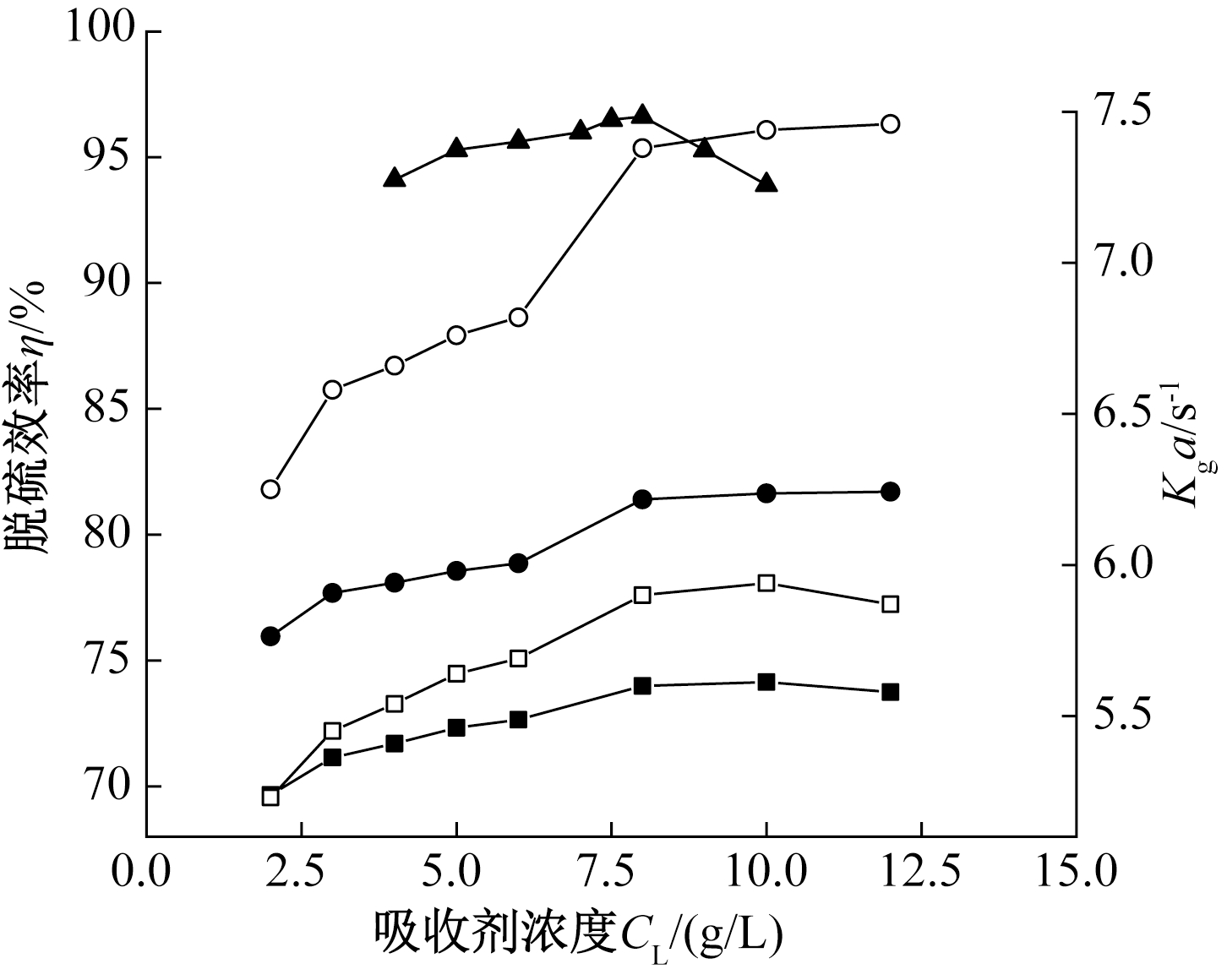

3.2.1 脱硫剂浓度

图3为脱硫剂浓度对η、Kga的影响,在该SO2浓度范围内,随着脱硫剂浓度的增加,η和Kga先有一定的增加,后降低或趋于平缓。周先桃等[24]使用NaOH作为脱硫剂,Kga最高可达7.46 s-1,赵清华等[25]使用Ca(OH)2时η最高可达96.62%。虽然工况不同,但趋势基本相近。因为随着脱硫剂浓度的增加,在SO2浓度衡定的情况下,有更多的脱硫剂与SO2反应,同时传质推动力也随之增加,从而导致η和Kga增加。而过高的脱硫剂浓度,一方面单位体积溶液吸收SO2的量趋于饱和;另一方面,溶液黏度也有所增加,综合作用下使η趋于平缓甚至有所降低[29-30],此外还会增加脱硫成本。

![]() —Na2CO3为脱硫剂时η[24];

—Na2CO3为脱硫剂时η[24]; ![]() —NaOH为脱硫剂时η[24];

—NaOH为脱硫剂时η[24]; ![]() —Ca(OH)2为脱硫剂时η[25];

—Ca(OH)2为脱硫剂时η[25]; ![]() —Na2CO3为脱硫剂时Kga[24];

—Na2CO3为脱硫剂时Kga[24]; ![]() —NaOH为脱硫剂时Kga[24]。

—NaOH为脱硫剂时Kga[24]。

图3 脱硫剂浓度对η、Kga的影响

Figure 3 Effect of absorbent concentration on η and Kga

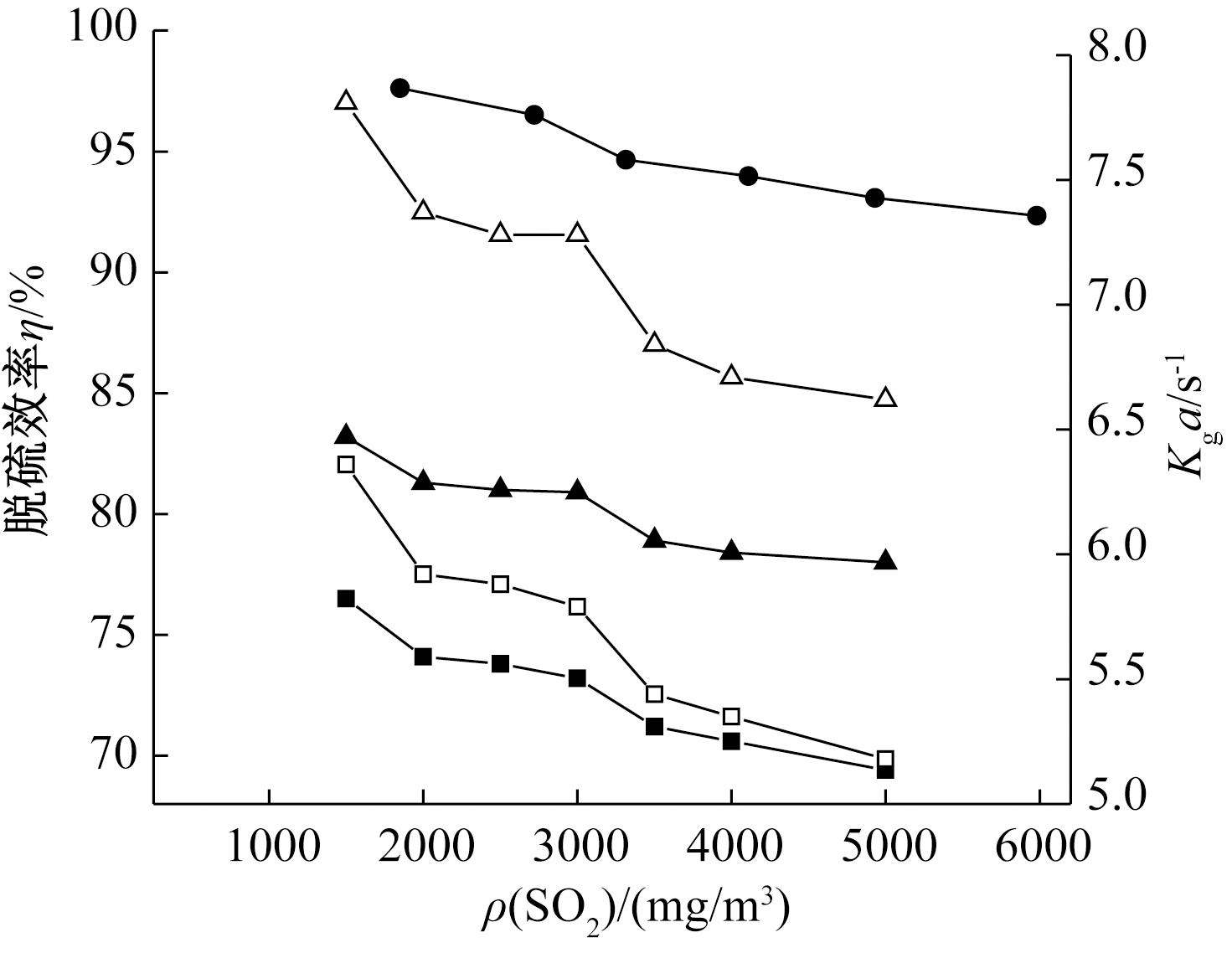

3.2.2 SO2浓度

图4为ρ(SO2)对η和Kga的影响。可知:ρ(SO2)为500~6000 mg/m3,随着ρ(SO2)的增加,η和Kga总体上呈下降趋势。以NaOH为例,这主要是因为较高浓度的SO2会导致气相边界层的增加,阻碍了气相分子的扩散,同时,碱液反应不断生成Na2SO3、NaHSO3,n(NaOH)∶n(SO2)=2∶1,n(Na2SO3)∶n(SO2)=1∶1时,由于部分SO2会与Na2SO3反应生成不与SO2反应的NaHSO3,导致部分反应物摩尔比由2∶1降为1∶1,导致η和Kga下降[31,32]。

![]() —Na2CO3为脱硫剂时η[24];

—Na2CO3为脱硫剂时η[24]; ![]() —NaOH为脱硫剂时η[24];

—NaOH为脱硫剂时η[24]; ![]() —Ca(OH)2为脱硫剂时η[25];

—Ca(OH)2为脱硫剂时η[25]; ![]() —Na2CO3为脱硫剂时Kga[24];

—Na2CO3为脱硫剂时Kga[24]; ![]() —NaOH为脱硫剂时Kga[24]。

—NaOH为脱硫剂时Kga[24]。

图4 SO2浓度对η,Kga的影响

Figure 4 Effect of SO2 concentration on η and Kga

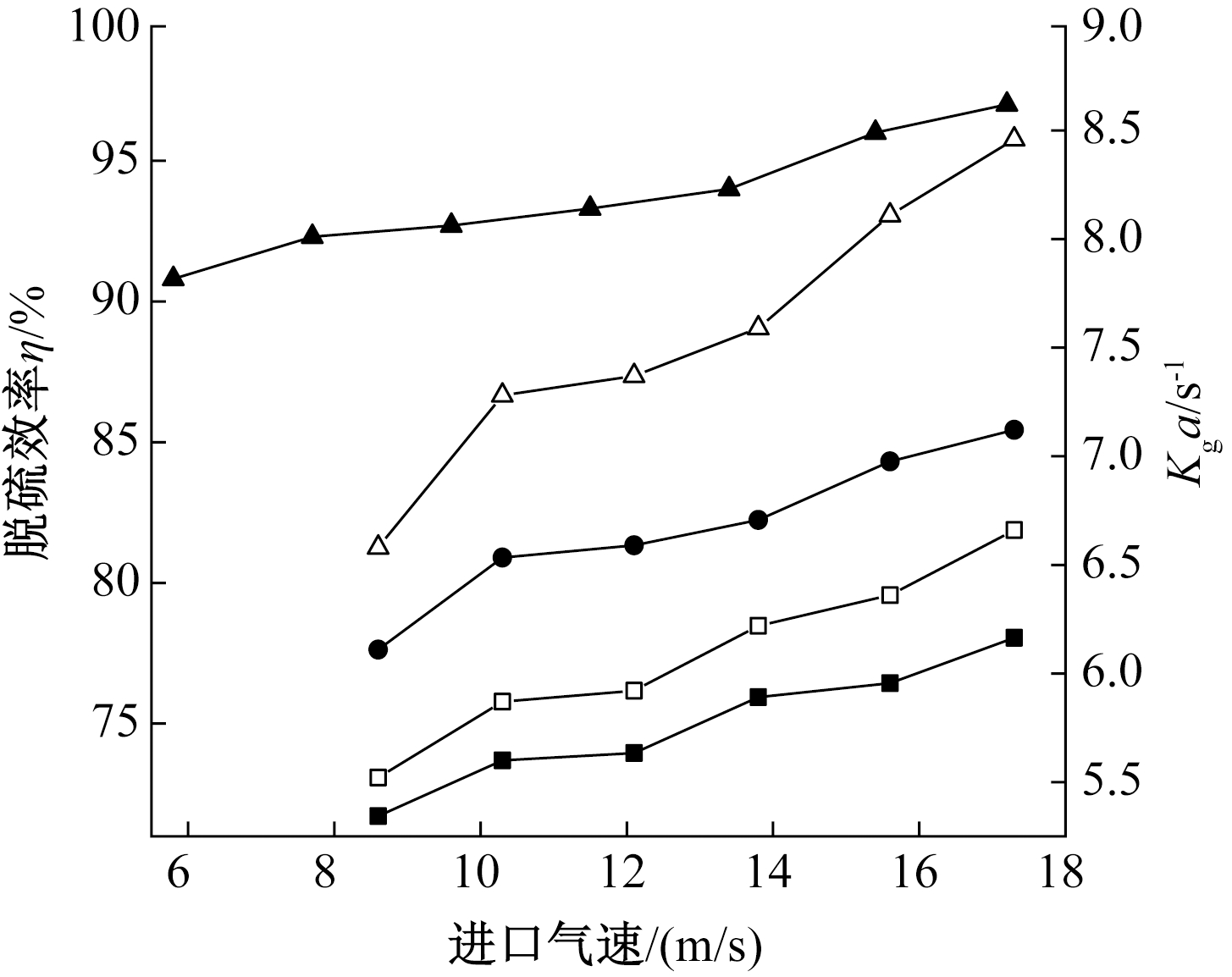

3.2.3 进口气速

图5为烟气进口气速对η和Kga的影响。可知:进口气速的增加提高了η和Kga,最高分别可达97%和8.46 s-1。旋流吸收器内主要是切向速度和轴向速度,随着进口气速的增加,切向速度和轴向速度也随之增加。两者共同作用增加了流场的扰动,加速了气液两相间的传质混合,提高了η和Kga[33,34]。但是在实际脱硫中要控制好进口气速,因为进口气速的增加意味着单位体积内有更多的SO2进入反应器,可能会导致η下降。同时进口气速的增加也会导致气相压降Δp增加,从而导致能耗的增加和η降低,所以在实际工业中处理大流量的含硫烟气时,可以将多个旋流吸收器并联或者串联来提高烟气的处理能力。

![]() —Na2CO3为脱硫剂时η[24];

—Na2CO3为脱硫剂时η[24]; ![]() —NaOH为脱硫剂时η[24];

—NaOH为脱硫剂时η[24]; ![]() —Ca(OH)2为脱硫剂时η[25];

—Ca(OH)2为脱硫剂时η[25]; ![]() —Na2CO3为脱硫剂时Kga[24];

—Na2CO3为脱硫剂时Kga[24]; ![]() —NaOH为脱硫剂时Kga[24]。

—NaOH为脱硫剂时Kga[24]。

图5 烟气进口气速对η、Kga的影响

Figure 5 Effect of gas flow rate on η and Kga

3.2.4 液体喷射速度的影响

图6为液体喷射速度对η、Kga的影响。可知:随着液体喷射速度的增加,η和Kga随之增加后趋于平缓。随着液体喷射速度的增加,进入反应器内的脱硫剂的量也随之增加,提高了SO2与脱硫剂的接触机会,增加了气液两相间的传质表面积。同时,液体高喷射速度减小了液相边界层厚度,综合作用下导致η和Kga的增加[35]。但是液体喷射速度增加到一定值时,反应也将达到极限,η无显著变化。液体喷射速度对于脱硫效果有着一定影响,过高的喷射速度一方面导致η的下降,另一方面会导致脱硫剂用量增加,脱硫成本上升。故选择合适的液体喷射速度可以使η和脱硫剂使用成本达到平衡。

![]() —Na2CO3为脱硫剂时η[24];

—Na2CO3为脱硫剂时η[24]; ![]() —NaOH为脱硫剂时η[24];

—NaOH为脱硫剂时η[24]; ![]() —Ca(OH)2为脱硫剂时η[25];

—Ca(OH)2为脱硫剂时η[25]; ![]() —Na2CO3为脱硫剂时Kga[24];

—Na2CO3为脱硫剂时Kga[24]; ![]() —NaOH为脱硫剂时Kga[24]。

—NaOH为脱硫剂时Kga[24]。

图6 液体喷射速度对η、Kga的影响

Figure 6 Effect of liquid flow rate on η and Kga

综上,以NaOH/Na2CO3作为吸收剂,ρ(SO2)为1500~5000 mg/m3,适宜的操作参数为:NaOH/Na2CO3浓度2~8 g/L,进口气速10~18 m/s,液体喷射速度0.17~0.3 m/s。而赵清华等[25]以Ca(OH)2为吸收剂,ρ(SO2)为2000~6000 mg/m3,适宜的工况条件为:ρ(Ca(OH)2)为4~8 g/L,进口气速6~17 m/s,液体喷射速度0.15~0.25 m/s。

4 旋流脱硫气液传质与反应模化

传质理论的研究可分为经验型传质理论、流体力学型传质理论和界面非平衡理论等。其中,经验型传质理论最为经典,主要包括Whitman双膜理论、Higbie渗透理论、Danckwerts表面更新理论。

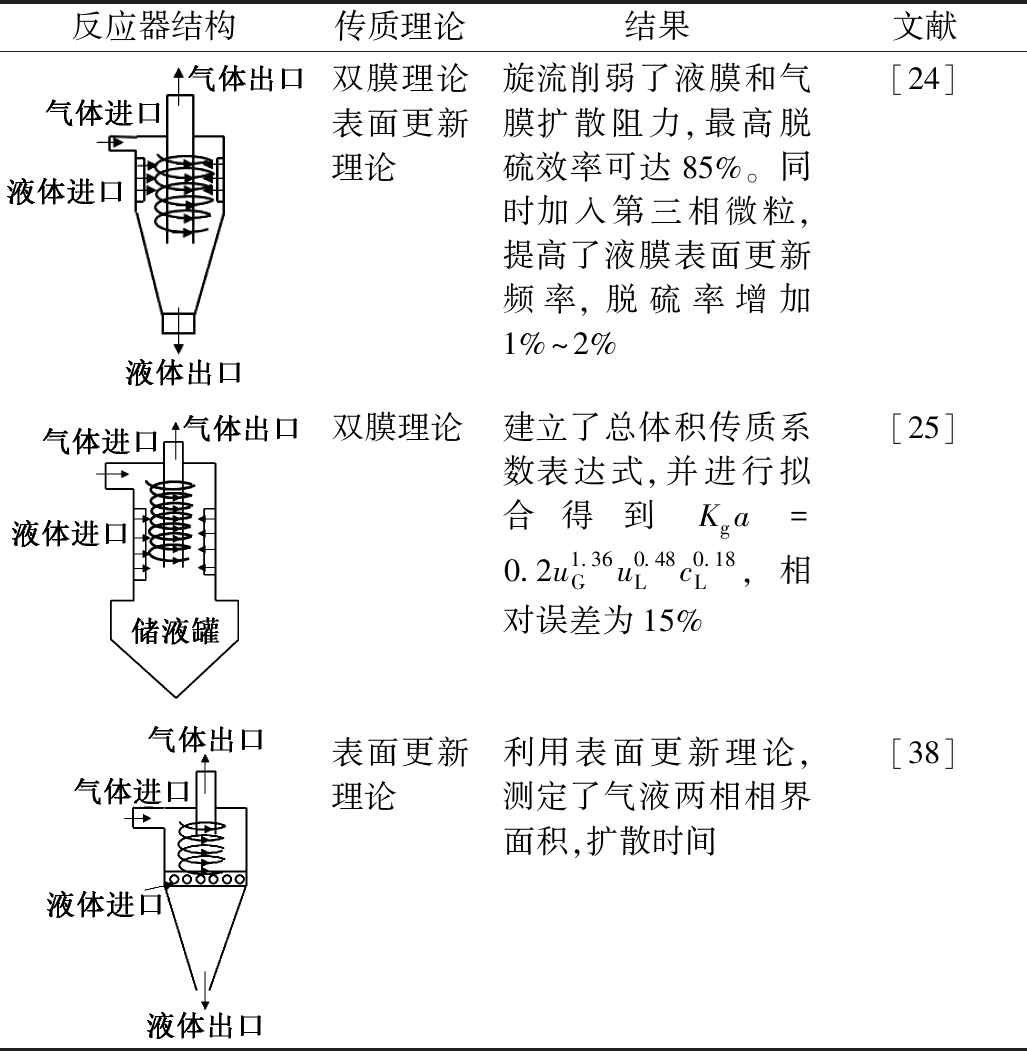

表4列出了利用经典传质理论进行旋流吸收的研究。但是由于这些经验型传质理论忽略了相际传质过程中流体力学的影响,所以已开展的相际间传质的研究主要分为旋涡扩散模型[36]和旋涡池模型。胡蓉蓉[37]利用旋涡池模型,建立的模型得到的传质系数与实验值误差在15%以内。但是上述模型都是假设界面无阻力,有研究发现,气液两相流动传质过程中存在着界面阻力,这使得界面浓度不能达到假定的平衡浓度。

表4 利用经典传质理论进行旋流吸收的结果

Table 4 Results of vortex absorption using classical mass transfer theory

反应器结构传质理论结果文献双膜理论表面更新理论旋流削弱了液膜和气膜扩散阻力,最高脱硫效率可达85%。同时加入第三相微粒,提高了液膜表面更新频率,脱硫率增加1%~2%[24]双膜理论建立了总体积传质系数表达式,并进行拟合得到Kga=0.2u1.36Gu0.48Lc0.18L,相对误差为15%[25]表面更新理论利用表面更新理论,测定了气液两相相界面积,扩散时间[38]

旋流吸收器内气相SO2与液相脱硫剂反应属于快速拟一级反应,化学反应的速率远大于物理扩散与吸收作用,定义了增强因子β,其值为化学吸收时以浓度差为推动力的液相传质系数k′L与物理吸收时以浓度差为推动力的液相传质系数kL的比值,其中k′L与kL可由Danckwerts表面更新理论求得,见式(3)。由于化学吸收增强因子的作用,液膜内的传质阻力将大大降低,化学吸收增强因子确定后,液相的传质速率即可按照纯物理吸收进行计算。

(3)

式中:D为SO2在水中的扩散系数,m2/s;S为表面更新频率,Hz;k1为拟一级反应速度常数,Hz。

在气液传质设备中,有效相界比表面积a是热质传递的重要参数之一,旋流反应器内气液间的有效相界比表面积得到有效提高。赵清华等[39]推导出有效相界比表面积的公式,见式(4),并将a与进口气速和液体喷射速度进行关联,见式(5),对比拟合值与实验值,最大误差为5.8%。

(4)

a=47.29×u1.25Gu0.16L

(5)

式中:A为传质面积,m2;V为传质体积,m3;G为化学吸收速率,kmol/s;H为SO2溶解度系数,kmol/(m3·Pa);uG为进口气速,m/s;uL为液体喷射速度,m/s。

目前对于气液传质的研究理论,特别是用于旋流场内脱硫的传质理论和数学模型还不够完善,尚需进一步探讨。

5 静态旋流脱硫工业应用

利用静态旋流的过程强化进行烟气脱硫已获得实际的应用与案例,在工业SO2的污染控制方面取得了较为显著的技术、经济和环境效益。例如,淄博矿区使用4 t/h卧式锅炉,锅炉烟气使用湿法旋流进行脱硫,SO2排放浓度由6123.3 mg/m3降至1024.3 mg/m3,脱硫效率达到83.3%[40]。广东某电厂烟气量为464000 m3/h,在原脱硫吸收塔基础上增加了旋流雾化喷射层,结果表明,脱硫效率提高了约6.5%[41]。

6 结论和展望

相比较于传统的脱硫设备,静态旋流吸收器因为其结构简单,传质效率高、占地面积小等优点,有着较好的使用前景。目前工业上已有应用多是利用旋流技术的多相分离功能,未来对于工业上使用旋流强化湿法烟气脱硫还需要进一步研究与发展。本文分析了旋流吸收器内部流场的特性,气液接触方式对两相间的混合、传质、反应有影响。对于湿法烟气脱硫的影响因素,一方面是脱硫剂,另一方面是不同的操作参数。同时,对于旋流吸收器内部脱硫的反应动力学和气液两相传质模型的研究目前也不够完善,需要利用实验或模拟进行更深入的研究。

今后使用旋流吸收器进行烟气脱硫的研究重点:

1)目前的脱硫剂能够基本满足脱硫效率的要求,但是在成本、环保、可再生方面还需要进一步提升。

2)常规的切向进口旋流反应器会在局部形成短路流,夹带数量相当的液体颗粒向中心流动,会影响分离效率,需要结合实验和模拟对传统的旋流器进行结构上的改进,设计出高分离效率、低能耗的新型旋流吸收器。

3)对于旋流强化气液两相间传质与反应的模型建立,以期对反应的参数进行优化,更好地提高传质与效率。

4)需要对目前的旋流吸收器进行模块组合化设计,使其在复杂的操作环境下更好地对烟气进行脱硫。

[1] CUI S P, HAO R L, FU D. An integrated system of dielectric barrier discharge combined with wet electrostatic precipitator for simultaneous removal of NO and SO2: key factors assessments, products analysis and mechanism [J]. Fuel, 2018, 221: 12-20.

[2] SRIVASTAVA R K, JOZEWICZ W. SO2 scrubbing technologies: a review [J]. Environmental Progress, 2001, 20(4): 219-228.

[3] BURGESS-CONFORTI J R, BRYE K R, MILLER D M, et al. Dry flue gas desulfurization by-product application effects on plant uptake and soil storage changes in a managed grassland[J]. Environmental Science and Pollution Research International, 2018, 25: 3386-3396.

[4] 王大淇,赵兵涛,张梓均,等.氧化吸收法同步脱除燃烧烟气中SO2,NOx和CO2的化学热力学及其评价[J].上海理工大学学报,2019, 41(2): 130-136.

[5] FANG D A, LIAO X, ZHANG X F, et al. A novel resource utilization of the calcium-based semi-dry flue gas desulfurization ash: as a reductant to remove chromium and vanadium from vanadium industrial wastewater [J]. Journal of Hazardous Materials, 2018, 342: 436-445.

[6] LI B, WANG H L, XU Y Y, et al. Effect of wet flue gas desulfurization facilities of coal-fired power plants on mercury emission [J]. Energy Procedia, 2019, 156: 128-132.

[7] NEWTON G H, KRAMLICH J, PAYNE R. Modeling the SO2 slurry droplet reaction [J]. AIChE Journal, 1990, 36(12): 1865-1872.

[8] ZHOU Y, LI C T, FAN C Z, et al. Wet removal of sulfur dioxide and nitrogen oxides from simulated flue gas by Ca(ClO)2 solution [J]. Environmental Progress & Sustainable Energy, 2015, 34(6): 1586-1585.

[9] QUAN X J, WANG F P, ZHAO Q H, et al. Air stripping of ammonia in a water-sparged aerocyclone reaction [J]. Journal of Hazardous Materials, 2009, 170(2/3): 983-988.

[10] 赵晓曦,邓先和,潘朝群,等.超重力技术及其在环保中的应用[J]. 化工环保, 2002, 22(3): 142-146.

[11] LIN C C, CHEN B C. Carbon dioxide absorption in a cross-flow rotating packed bed [J]. Chemical Engineering Research and Design,2011, 89(9): 1722-1729.

[12] 李正兴. 旋流吸收器强化吸收过程的研究[D].无锡:江南大学,2007.

[13] 王剑, 张晓萍, 李恩田, 等. 膜法天然气脱硫的研究进展[J]. 环境工程, 2014, 32(1): 135-139.

[14] 刘风伟,张连红,刘晓玉. 旋流板塔在烟气脱硫中的研究状况[J].当代化工, 2013, 42(11): 1599-1601.

[15] 林晓芬, 林卫华.循环流化床烟气脱硫技术简介[J].广东化工, 2017, 44(22): 116-117.

[16] 方弘, 李洲, 马丹竹, 等. 烟气脱硫活性炭改进方法研究进展[J].冶金能源, 2017, 36(6): 56-61.

[17] 洪彩霞, 袁惠新.旋流技术在强化多相流反应过程中的应用[J].化工进展, 2008,27(9): 1328-1331.

[18] SHEPHERD C B, LAPPLE C E. Flow pattern and pressure drop in cyclone dust collectors[J]. Industrial & Engineering Chemistry Research, 1940, 32(9): 1246-1248.

[19] 曹仲文,袁惠新.旋流器强化热质传递的机理及应用[J].煤矿机械, 2006, 27(10): 104-107.

[20] LISTEWNIK J. Some factors influencing the performance of de-oiling hydrocyclones for main applications [J]. 2th International Conference on Hydrocyclone, 1984(3): 1-5.

[21] 张梓均,赵兵涛,王大淇,等.微型多进口旋流器内气流形态的数值模拟[J].化学工程, 2018, 46(8): 59-63.

[22] 钱鹏. 旋流选择性吸收硫化氢的实验研究[D].上海:华东理工大学,2016.

[23] 李颖,钟文琪,居静, 等.NaClO/Ca(OH)2旋转喷雾脱硫脱硝的实验研究[J].工程热物理学报, 2015, 36(3): 555-558.

[24] 周先桃,王依谋,马良, 等.液相射流吸收耦合气相旋流分离烟气脱硫[J].化工进展, 2016, 35(12):4053-4059.

[25] 赵清华,全学军, 程治良, 等.水力喷射-空气旋流器用于湿法烟气脱硫及其传质机理[J].化工学报, 2013, 64(11): 3993-4000.

[26] BIZZO W A, SADALA R A, HORY R I,et al. Experimental study of SO2 absorption in a cyclone scrubber [J].17th International Congress of Mechanical Engineering, 2003, 10-14.

[27] POURMOHAMMADBAGHER A, JAMSHIDI E, ALE-EBRAHIM H, et al. Simultaneous removal of gaseous pollutants with a novel swirl wet scrubber [J]. Chemical Engineering and Processing, 2011, 50(8): 773-779.

[28] 高翔.工业烟气污染防治可行技术案例汇编[M].北京:中国环境出版社,2016.

[29] JORDAN M, MACINNES, AHMED A, et al. CO2 absorption using diethanolamine-water solutions in a rotating spiral contactor [J]. Chemical Engineering Journal, 2017, 307: 1084-1091.

[30] NAPADA K, AMARAPORN K, ATTASAK J. Carbon dioxide absorption using ammonia solution in a microchannel [J]. International Journal of Greenhouse Gas Control, 2017, 63: 431-441.

[31] XU Y, JIN B S, ZHAO Y L, et al. Numerical simulation of aqueous ammonia-based CO2 absorption in a sprayer tower: an integrated model combining gas-liquid hydrodynamics and chemistry[J]. Applied Energy, 2018, 211: 318-333.

[32] BREET T. Corrosion in wet flue gas desulfurization absorbers [J]. Power Engineering-Barrington then Tulsa, 2011, 115(1): 20-29.

[33] TONG Y L, TIM C K, CHENG L, et al. Carbon dioxide removal by using Mg(OH)2 in a bubble column: effects of various operating parameters[J]. International Journal of Greenhouse Gas Control, 2014, 31: 67-76.

[34] SIMONE Z, MARC-OLIVER S, BARBARA K, et al. Experiment studies on spray absorption with the post combustion CO2 capture pilot-plant CASPAR[J]. Energy Procedia, 2017, 114: 1325-1333.

[35] 何书申,赵兵涛,俞致远.基于胺法的旋流喷淋气液吸收烟气CO2的性能[J].上海理工大学学报,2016,38(1):25-30,37.

[36] DAVIES J T, DRISCOLL J P. Eddies at free surfaces simulated by pulses of water[J]. Industrial & Engineering Chemistry, 1974, 13(2): 105-109.

[37] 胡蓉蓉. 气液传质宽谱作用旋涡模型及环己烷氧化废碱液的回收利用[D].湘潭:湘潭大学, 2002.

[38] 曹仲文,李正兴,袁惠新.旋流器用于气体吸收的实验研究[J].环境工程学报,2007,1(2):102-104.

[39] 赵清华, 全学军, 程治良, 等. 水力喷射-空气旋流中的气液传质特性及其机理[J].化工学报, 2013, 64(10): 3652-3657.

[40] 孙世祥,范祥子,郭献涛.旋流冲击湿式脱硫除尘器在燃煤锅炉中的应用[J].煤矿环境保护,1998,(4):31-32.

[41] 刘定平,陆培宇.旋流雾化技术在464000 m3/h烟气湿法脱硫中的应用[J].中国电力,2015,48(8):130-134,140.