0 引 言

我国燃煤电厂烟气超低排放已全面实施[1,2],且已完成50%以上,据不完全统计,截至2018年底,全国已完成燃煤电厂超低排放改造约8.1亿kW[3],约占全国煤电装机容量的80%。目前,钢铁、水泥等非电行业的超低排放改造也陆续开始实施[4]。

电除尘器是工业烟气的主流除尘设备,其在燃煤电厂烟尘超低排放改造中应用广泛,据统计,目前燃煤电厂约70%的除尘设备为电除尘器[5,6]。电除尘器主要分为电控和本体两部分。近年来,针对燃煤电厂超低排放技术改造的文献报道大多针对电除尘器的本体新技术,如颗粒团聚技术[7-10]、低低温电除尘技术[11-13]等。但对电控技术,尤其是电控技术对电除尘提效贡献幅度及其相应的电耗分析报道较少。目前,电源新技术主要有高频电源、脉冲电源等[14]。在高频电源方面,贾振宇[15]介绍了一种高效除尘除雾装置高频电源的设计,并对其主电路、控制电路、散热系统、整流变压器、通信模式进行了阐述,但未报道后续详细提效性能;朱法华等[16]分析了电除尘器高频电源节能减排的机理,介绍了国内外高频电源的研究与应用情况,并基于实际工程案例,介绍了高频电源的节能减排幅度,其在节能模式下运行,仍能保持较好的减排效果,但未提及最优的节能运行参数。在脉冲电源方面,汤铭等[17]提出了一种低成本高压脉冲静电除尘电源,分析了该高压脉冲电源的稳态工作原理以及电场发生闪络时的工作情况;孙鹤辉等[18]阐述了电除尘用脉冲电源及控制系统的设计要点,但未见工程应用报道;丁鑫龙等[19]通过实验方法,研究了脉冲电源技术对高比电阻粉尘的脱除特性,但未述及其电耗参数。另外,针对高频电源、脉冲电源2项新技术的提效幅度对比,国内也未见文献报道。

因此,本文通过实验室研究及现场实测相结合的手段,定量分析了不同电控技术对电除尘的提效幅度及其对应的高压供电电耗,为后续电除尘器提效改造提供参考。

1 电除尘器及其电源技术分析

1.1 电除尘器工作原理

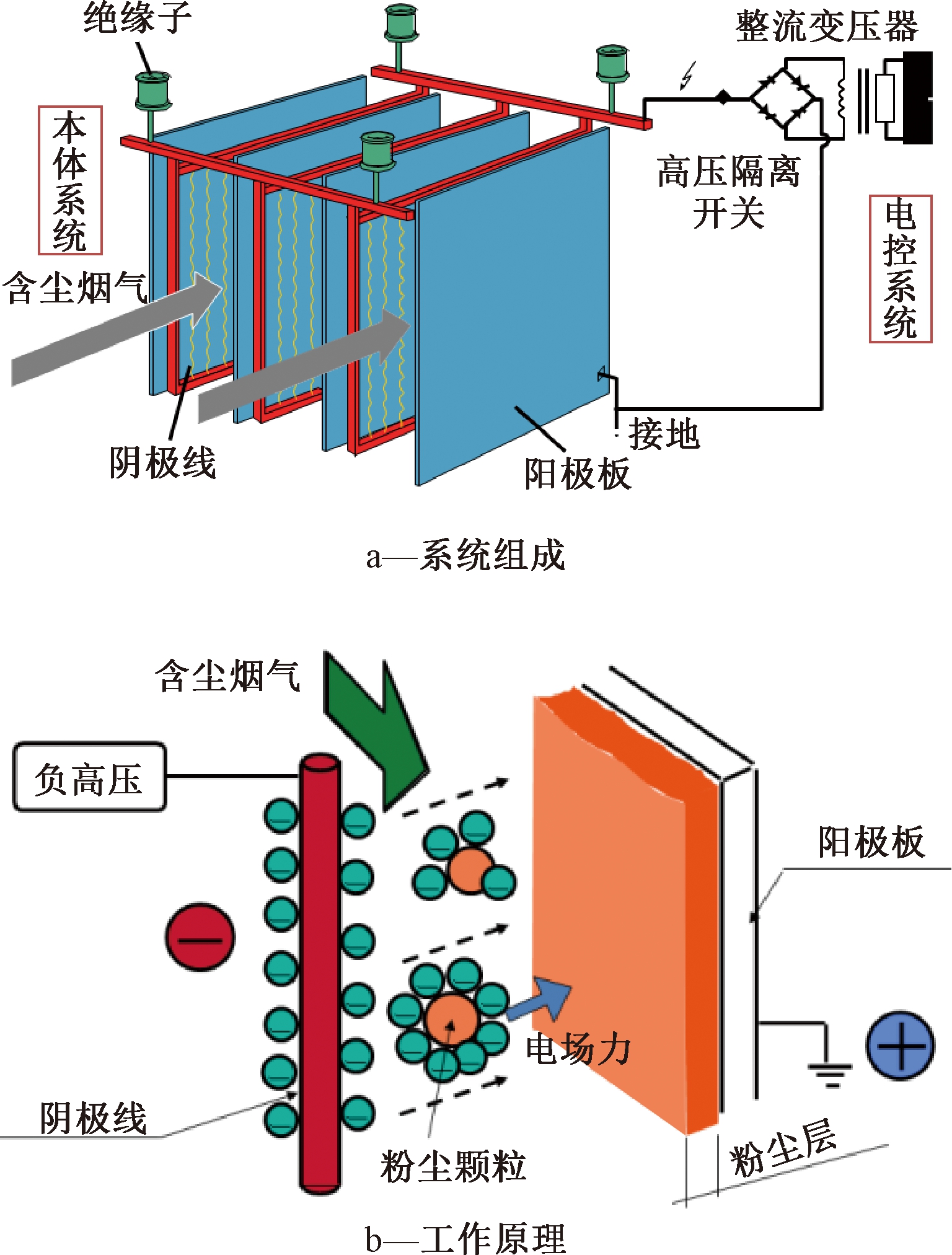

电除尘器的系统结构及工作原理如图1所示,主要由电控系统及本体系统组成,本体则由阴极线、阳极板、绝缘子等部件组成,通过电控系统给本体高压供电,带负高压的阴极线在电场内将空气电离,并与接地的阳极板间形成电场场强,含尘烟气流经电场时被荷上负电荷,并在电场力的作用下运动至阳极板,形成粉尘层,然后通过振打等方式将粉尘清除。

图1 电除尘器的系统组成及工作原理

Figure 1 The system composition and working principle of ESP

1.2 电源技术

归纳常规工频电源、高频电源、脉冲电源的工作原理、示意及技术特点,如表1所示。

表1 3类电源技术对比分析

Table 1 Technology introduction of 3 kinds of power supply

名称工作原理示意图技术特点工频电源通过2个反向并联的晶闸管来控制高压整流变压器一次侧电压,将该电压升压后经高压整流硅堆整流处理得到所要求的直流电压结构简单、投资省、稳定可靠,但对高比电阻粉尘及细颗粒物荷电能力有限高频电源三相交流电压输入后,先后经工频整流滤波、高频逆变、高频变压器升压、高频高压硅堆整流,最终得到直流高压纯直流供电方式时,可大幅增大电晕功率的输入,且电源效率和功率因数高,均可达到0.95,较工频电源节能;体积小,重量轻(为工频电源的1/5~1/3)脉冲电源分为直流基础高压和脉冲高压,前者用来提供收集带电所需电场,后者用来提供气体电离所需强电场,脉冲高压放电强烈,脉冲幅值高,脉宽窄,其峰值电源远超击穿电压,使粉尘迅速达到饱和电量电能利用效率高;可有效解决高比电阻粉尘反电晕,工况适应能力强;极窄的高能脉冲有效突破了常规电源的闪络电压限制,峰值电压可提高到140 kV以上,输出电流可提高到200 A以上;大幅提高颗粒荷电水平

2 实验部分

2.1 实验系统

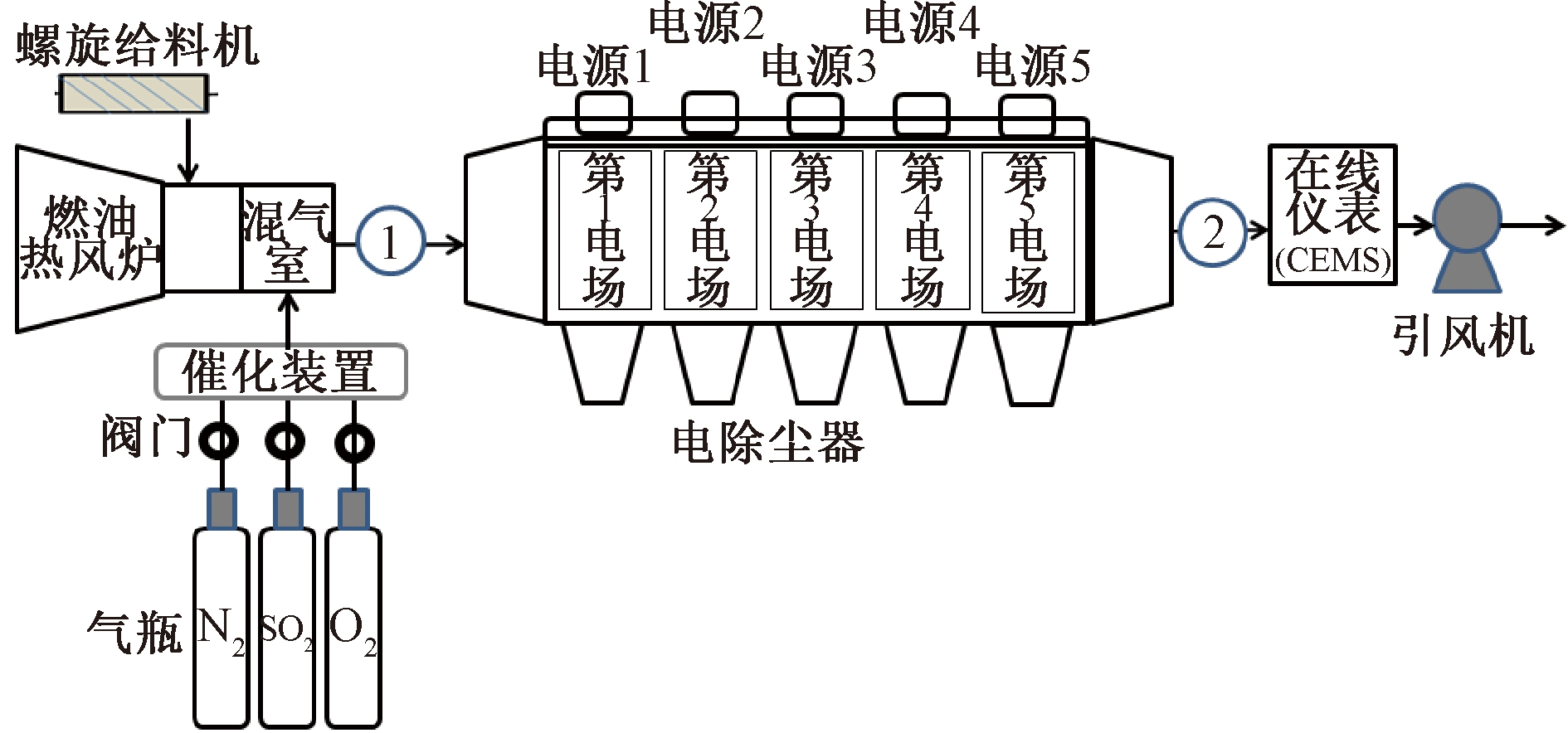

电除尘器实验系统如图2所示,分别由燃油热风炉、螺旋给料机、气瓶(N2、O2、SO2等)、催化装置、电除尘器、在线仪表(CEMS)、风机等组成。其中,电除尘器为单室5电场电除尘器,极板采用480C型,极线为RSB线,同极间距为460 mm,电除尘器各个电场均配置单独的电源供电。分别在电除尘器前、后面布置测孔(为方便PM2.5采样,测孔内径为150 mm)。本实验系统中螺旋给料机设定最大连续给料量约为25 kg/h,设计风量为2000 m3/h,烟气温度在80~250 ℃连续可调。

图2 电除尘器实验系统

Figure 2 Measurement system for ESP

2.2 实验方法

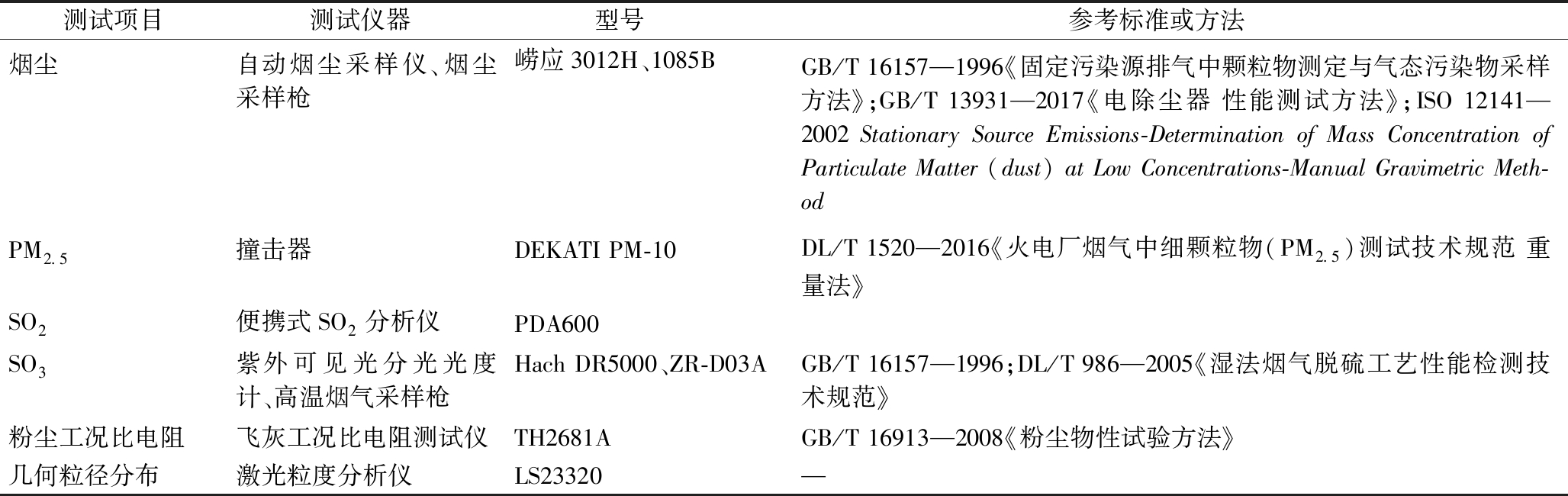

本实验所需测试仪器及测试方法如表2所示,测试内容包括烟尘、PM2.5、SO2、SO3及粉尘的工况比电阻、几何粒径分布等。通过调整螺旋给料机的转速来调整电除尘器入口的烟尘浓度,实验时将给料量稳定在20 kg/h,风机风量稳定在2000 m3/h,电除尘器入口烟气温度为119 ℃。为模拟实际烟气工况,通入特种气体,并通过调整气瓶阀门开度来调整给气量,其中SO2经催化装置催化氧化后会生成SO3,本实验过程中,固定气瓶通气量及催化装置温度,此时,电除尘器入口烟气中ρ(SO2)、ρ(SO3)分别为2097.3,29.5 mg/m3。

表2 测试仪器、型号及方法

Table 2 The measurement equipments, models and methods

测试项目测试仪器型号参考标准或方法烟尘自动烟尘采样仪、烟尘采样枪崂应3012H、1085BGB/T 16157—1996《固定污染源排气中颗粒物测定与气态污染物采样方法》;GB/T 13931—2017《电除尘器 性能测试方法》;ISO 12141—2002 Stationary Source Emissions-Determination of Mass Concentration of Particulate Matter (dust) at Low Concentrations-Manual Gravimetric Meth-odPM2.5撞击器DEKATI PM-10DL/T 1520—2016《火电厂烟气中细颗粒物(PM2.5)测试技术规范 重量法》SO2便携式SO2分析仪PDA600SO3紫外可见光分光光度计、高温烟气采样枪Hach DR5000、ZR-D03AGB/T 16157—1996;DL/T 986—2005《湿法烟气脱硫工艺性能检测技术规范》粉尘工况比电阻飞灰工况比电阻测试仪TH2681AGB/T 16913—2008《粉尘物性试验方法》几何粒径分布激光粒度分析仪LS23320—

3 结果及讨论

3.1 烟尘减排提效特性

烟尘测试仪器如图3所示,滤筒采用进口的石英滤筒,采样枪加热至(160±5) ℃,并开展空白试验[20],采样结束后用10-5 g电子天平进行称重。

经测定,3种灰样品实验时电除尘器入口的烟尘浓度分别约为13.9, 13.5, 13.2 g/m3。5个电场均为工频电源供电时,3种灰样品实验时电除尘器出口的烟尘浓度分别约为27.1, 29.9, 35.7 mg/m3,经计算,电除尘效率分别为99.81%、99.79%、99.73%。并对CEMS进行校准,使其较准确地显示电除尘器出口的烟尘浓度值。

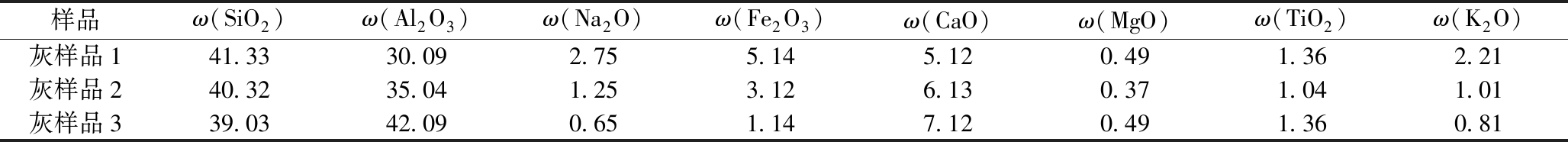

本实验分别选A、B、C 3个电厂的实际飞灰为研究对象,其飞灰成分如表3所示。其中,A电厂为1000 MW机组,配套4电场电除尘器(末电场脉冲,其余均为2.0 A/72 kV高频电源);B电厂为660 MW机组,配套5电场电除尘器(全采用2.0 A/72 kV高频电源);C电厂为600 MW机组,配套5电场电除尘器(末电场脉冲,其余均为2.0 A/72 kV高频电源)。

图3 烟尘测试仪器

Figure 3 Flue gas testing instrument

表3 飞灰主要成分

Table 3 Main components of fly ash %

样品ω(SiO2)ω(Al2O3)ω(Na2O)ω(Fe2O3)ω(CaO)ω(MgO)ω(TiO2)ω(K2O)灰样品141.3330.092.755.145.120.491.362.21灰样品240.3235.041.253.126.130.371.041.01灰样品339.0342.090.651.147.120.491.360.81

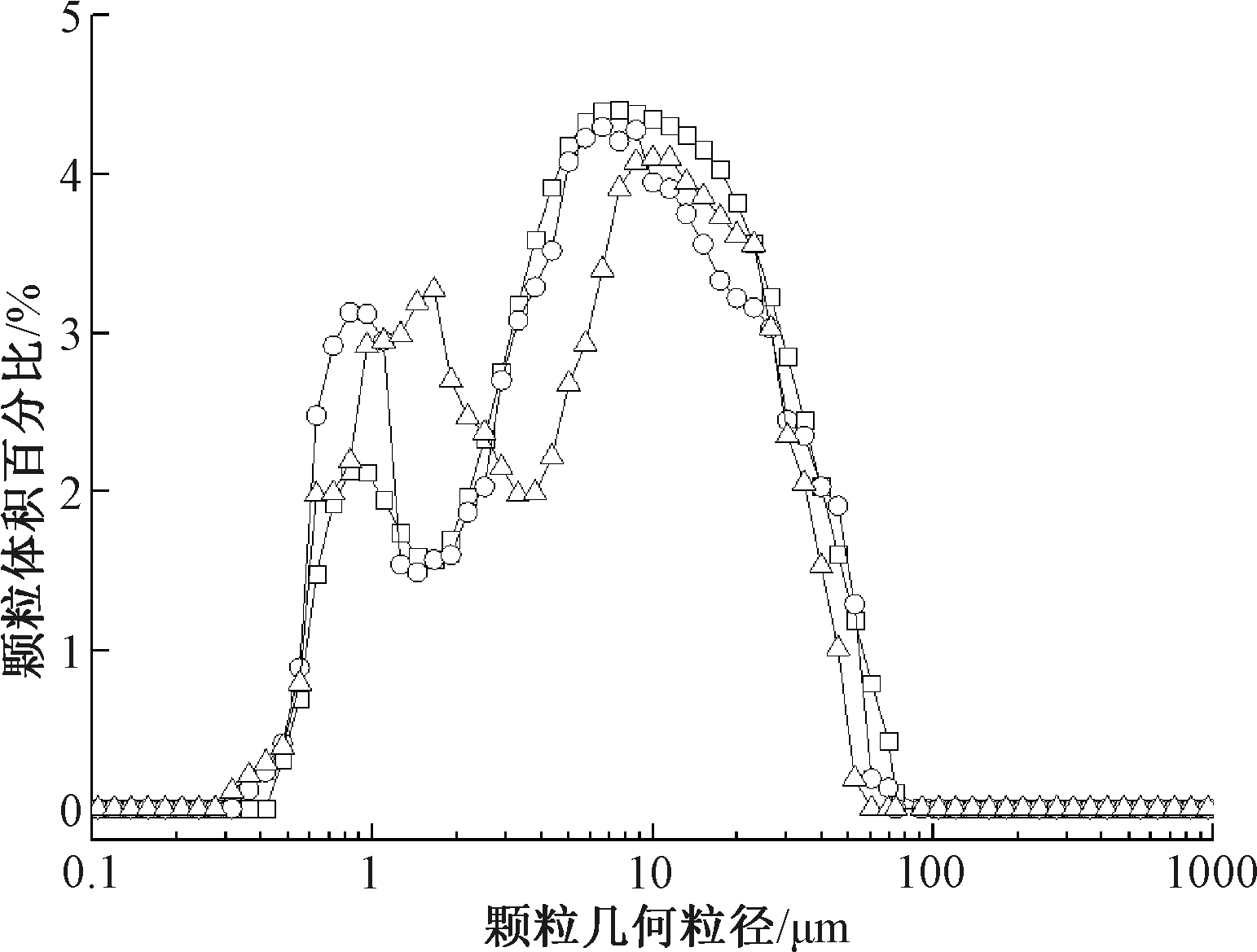

采用飞灰工况比电阻测试仪,在电除尘器入口测定3个飞灰样品在烟气环境中的工况比电阻,其测定结果分别为3.58×108,5.79×1011,1.12×1013 Ω·cm,并对3个飞灰样品分别进行激光粒度分析,得到其几何粒径分布如图4所示。

![]() —灰样品1;

—灰样品1; ![]() —灰样品2;

—灰样品2; ![]() —灰样品3。

—灰样品3。

图4 飞灰几何粒径分布

Figure 4 Geometry size distribution of fly ash

实验用电源分别为5台2.0 A/72 kV工频电源、1台2.0 A/72 kV高频电源、1台2.0 A/72 kV+80 kV/200 A/100PPS脉冲电源,为方便对比,3类电源均采购自同一厂家。分别实验5个电场均为工频电源供电、1个电场高频(分别实验第1~5电场)+4个电场工频电源供电、1个电场脉冲(分别实验第1~5电场)+4个电场工频电源供电时电除尘器的性能,测定电除尘器进、出口的烟尘及ρ(PM2.5),评价不同电控方式时电除尘器提效特性。采用式(1)来评价电除尘器对烟尘或PM2.5的脱除效率;提效幅度按式(2)计算:

(1)

(2)

式中:η为电除尘器对烟尘或PM2.5的脱除效率,%;q1为电除尘器入口的ρ(烟尘)或ρ(PM2.5),mg/m3;q2为电除尘器出口的ρ(烟尘)或ρ(PM2.5),mg/m3;η′为采用高频或脉冲电源供电时对电除尘器烟尘浓度的提效幅度,%;q′2为采用全工频供电时电除尘器出口的烟尘质量浓度,mg/m3;q″2为采用高频或脉冲供电时电除尘器出口的烟尘质量浓度,mg/m3。

采用三相有功电能表测定不同电源配置实验期间电除尘器的电耗,分别记录电能表读数和测量时间,并参照式(3)计算电除尘器电耗:

(3)

式中:P为电除尘器电耗,kW;W2为测量后电能表读数,kW·h;W1为测量前电能表读数,kW·h;t为测量时间,h。

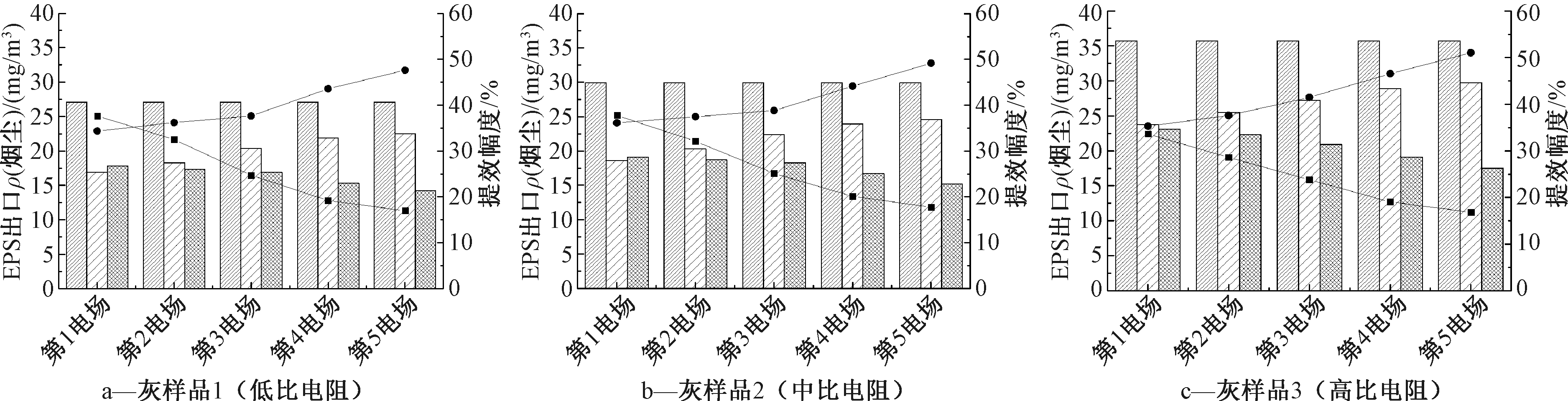

烟尘测试结果如图5所示。3种灰样品实验时,各电场换用高频或脉冲供电后,电除尘器均提效明显,且脉冲电源的提效幅度明显高于高频电源。对于高频电源而言,第1电场更换时提效幅度最大,后级电场更换时,其提效幅度逐渐减少;而脉冲电源则恰恰相反,末级电场更换时,其提效幅度最大,前级电场更换时,其提效幅度逐渐减少。高频电源在纯直流方式供电时,其二次电压波纹系数<3%[21],提高电场的工作电压和电流,可实现较高的电晕功率输入,因此特别适用于高烟尘浓度的前级电场;脉冲电源瞬间峰值电压可达140 kV以上,输出电流可提高到200 A以上,大幅提高颗粒荷电水平[22],因此更适用于捕集粒径小、比电阻高的后级电场粉尘。

![]() 工频电源;

工频电源; ![]() 高频电源;

高频电源; ![]() 脉冲电源;

脉冲电源; ![]() —高频电源提效;

—高频电源提效; ![]() —脉冲电源提效。

—脉冲电源提效。

图5 烟尘测试结果

Figure 5 Flue gas testing results

3.2 PM2.5减排提效特性

对于电除尘器而言,一般情况下,其出口烟尘浓度越低,对应PM2.5占比越高[23],这是因为电除尘器存在小粒径颗粒的“穿透窗口”[24]。采用DEKATI公司的PM-10撞击器测定电除尘器进出口的ρ(PM2.5),撞击器及其工作原理如图6所示,分为3级,且第3级出口布置滤膜,第3级撞击器及最后滤膜收集到的颗粒总和即为PM2.5。为避免大颗粒对采样结果的影响,在PM-10撞击器前布置1个50%切割粒径为10 μm的旋风分离器,用于收集大颗粒。

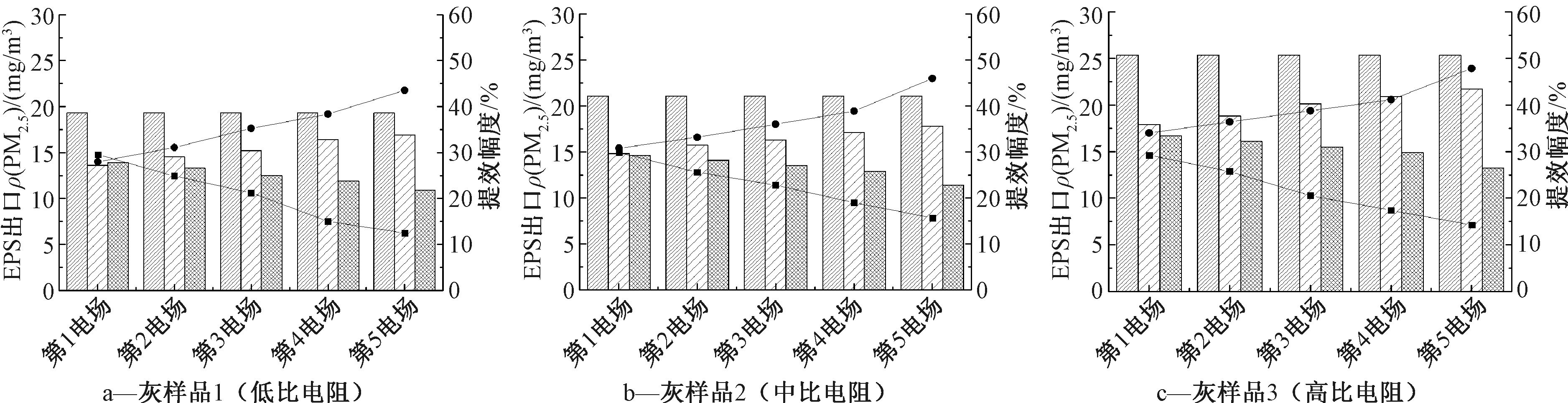

经测定,3种灰样品实验时电除尘器入口的ρ(PM2.5)分别约为328.5, 389.7, 417.2 mg/m3,采用全工频电源供电时,电除尘器出口ρ(PM2.5)分别约为19.3, 21.1, 25.3 mg/m3,对应的PM2.5脱除效率分别为94.12%、94.59%、93.94%,对于高比电阻粉尘,即使是在入口浓度较高的情况下,其PM2.5脱除效率仍然是相对最低的。PM2.5测定结果如图7所示,3种灰样品实验时,各电场换用高频或脉冲供电后,电除尘器对PM2.5的减排均提效明显,其提效规律与总烟尘含量相近。且脉冲电源对PM2.5的提效幅度明显高于高频电源。

图6 PM-10撞击器及其工作原理

Figure 6 PM-10 impactor and its working principle

![]() 工频电源;

工频电源; ![]() 高频电源;

高频电源; ![]() 脉冲电源;

脉冲电源; ![]() —高频电源提效;

—高频电源提效; ![]() —脉冲电源提效。

—脉冲电源提效。

图7 PM2.5测试结果

Figure 7 PM2.5 testing results

3.3 高频电源与脉冲电源组合使用

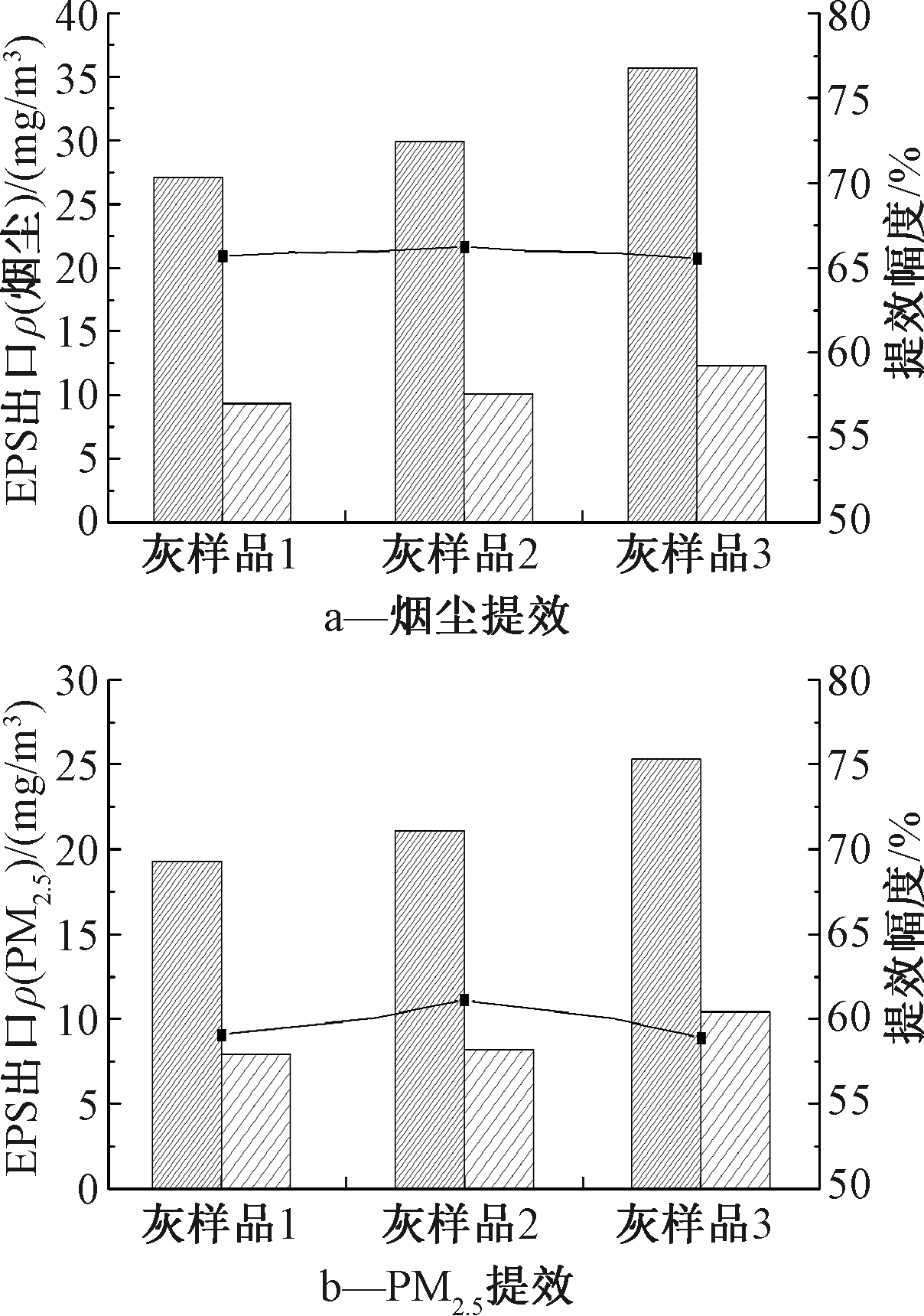

根据上述实验结果,高频电源适用于粉尘浓度较高的前级电场,而脉冲电源则适用于粒径小、比电阻高的末级电场,因此,采用第1电场高频电源+第2~4电场工频电源+第5电场脉冲电源的配置方式,分别在对3种灰样品实验时,测定其提效幅度,结果如图8所示。电除尘器出口ρ(烟尘)分别为9.3,10.1, 12.3 mg/m3,烟尘提效幅度分别为65.68%、66.22%、65.54%;电除尘器出口ρ(PM2.5)分别为7.9, 8.2, 10.4 mg/m3,PM2.5提效幅度分别为59.07%、61.14%、58.89%。

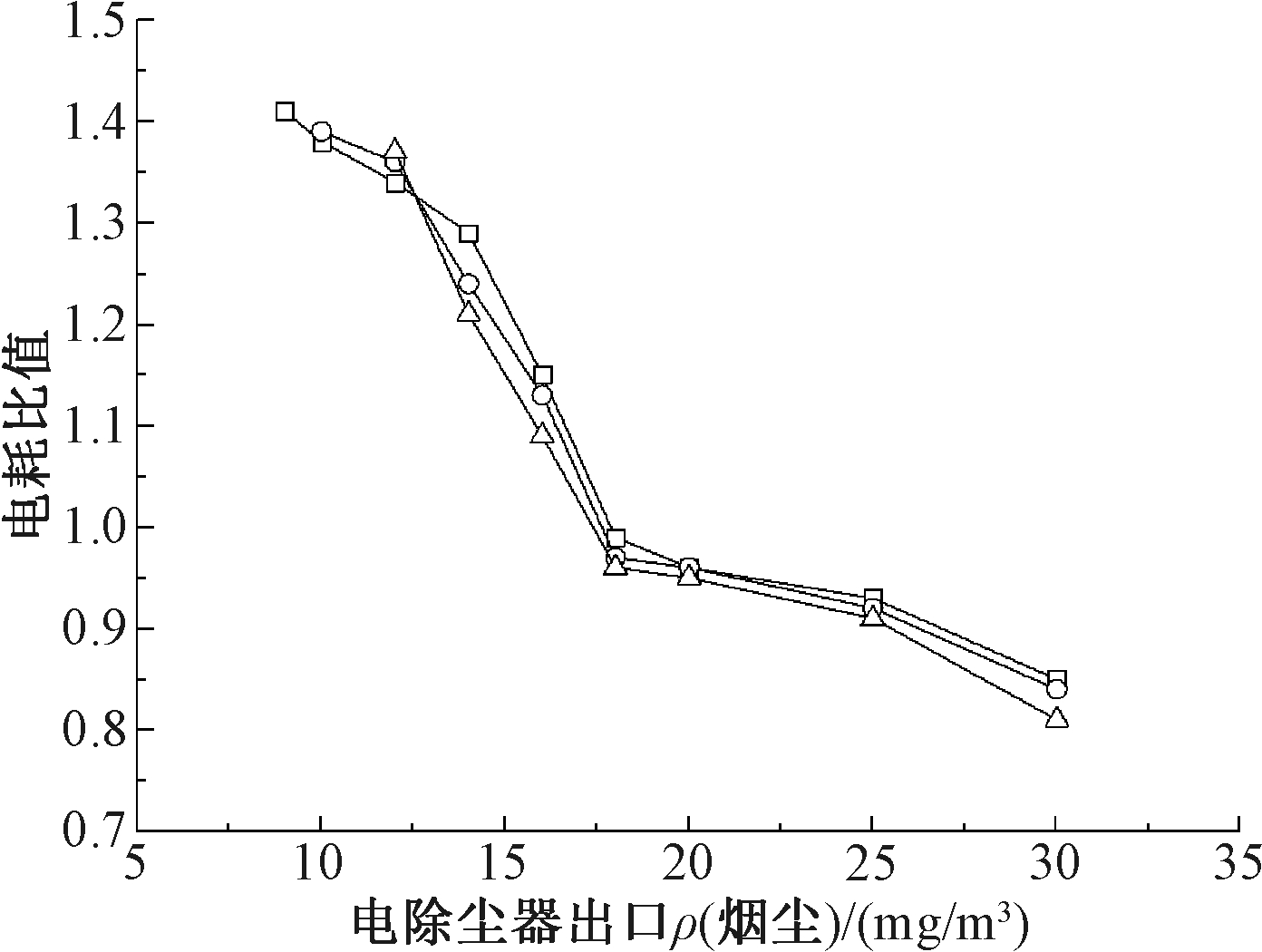

值得注意的是,对于电除尘器而言,一般工程上要求其出口烟尘浓度的设计值≤20 mg/m3或30 mg/m3,配合后级的湿法脱硫、湿式电除尘器等实现10 mg/m3或5 mg/m3的超低排放要求即可,因此,其在运行过程中存在一定的节能空间。基于本实验台,通过调整电源参数,控制电除尘器的电耗及出口烟尘浓度(通过CEMS进行在线监测),并与全工频电源时的电耗进行对比,取其电耗比值k(组合方案电耗/全工频电源电耗)为研究对象,组合方案不同出口烟尘浓度时对应的电耗比值的实验结果如图9所示。根据出口烟尘浓度值的不同,其电耗比值为0.81~1.41,随着组合方案的电除尘器出口烟尘浓度增大,其比值逐渐减小,且在10~15 mg/m3,其减小幅度较大,曲线较陡;而在20~30 mg/m3,曲线则较为平缓。因此,从节能的角度来看,在满足电除尘器设计要求及最终烟尘排放的前提下,建议通过节能运行的方式,将电除尘器出口烟尘浓度控制在15~20 mg/m3。

![]() 全工频电源;

全工频电源; ![]() 组合方案;

组合方案; ![]() —提效幅度。

—提效幅度。

图8 组合方案提效测试结果

Figure 8 Test results of the combination scheme

![]() —灰样品1;

—灰样品1; ![]() —灰样品2;

—灰样品2; ![]() —灰样品3。

—灰样品3。

图9 不同出口ρ(烟尘)时对应的电耗比

Figure 9 The power consumption ratio

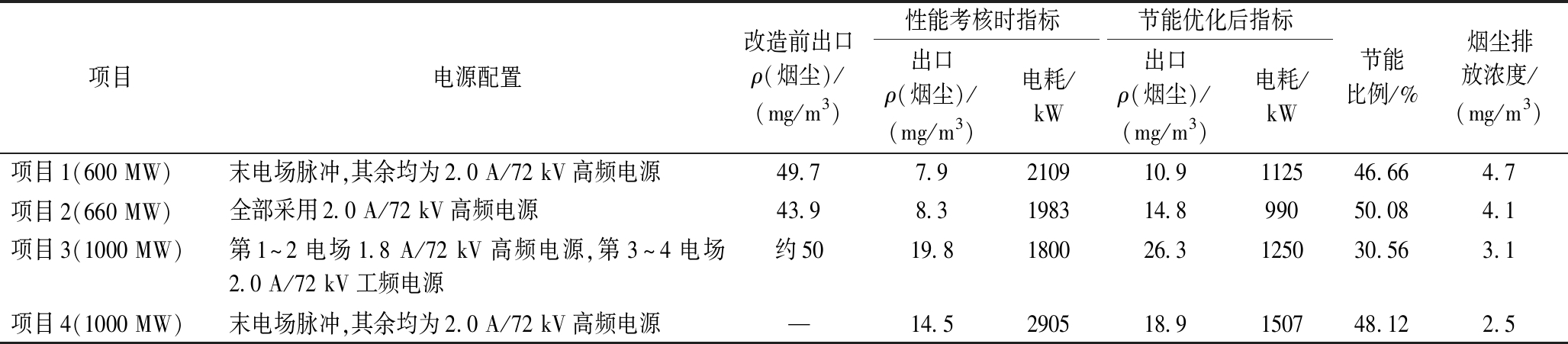

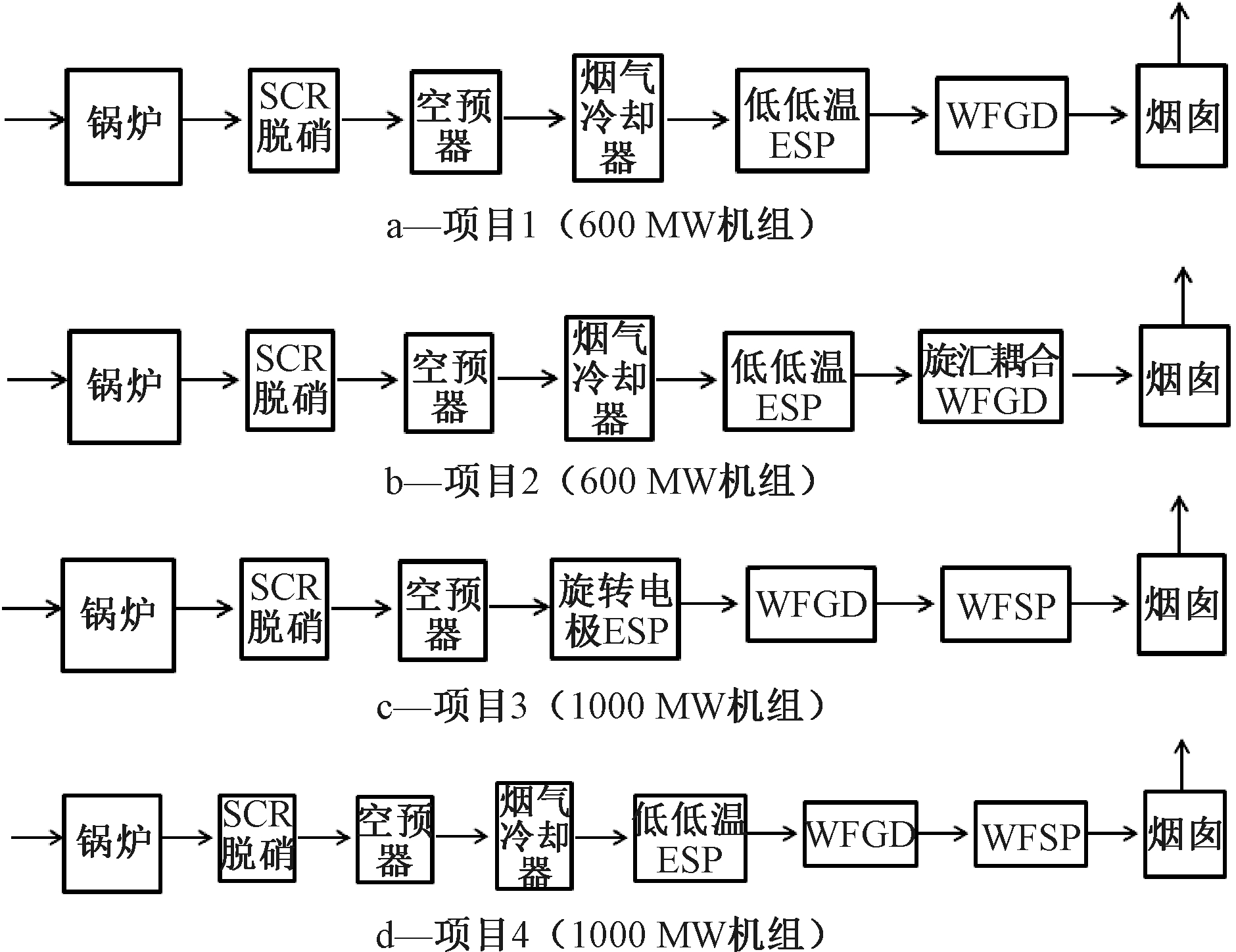

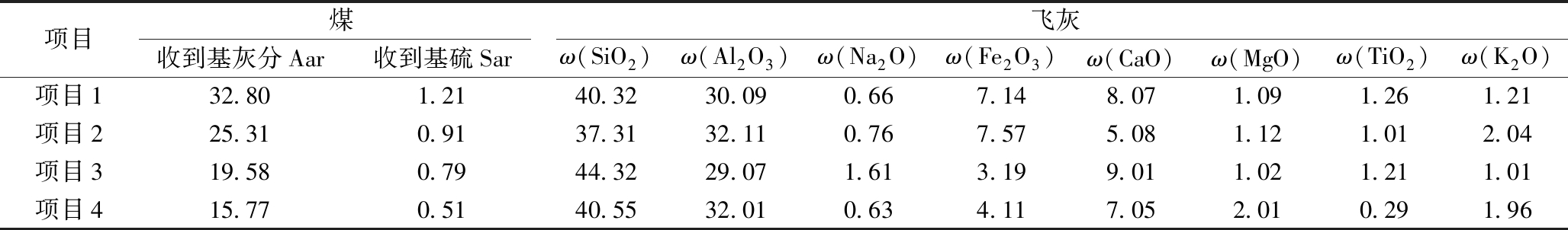

4 实际工程调研及测试

对实施电源改造的某4个实际工程项目(改造前全部采用常规电除尘器,且工频电源供电,项目4为新建工程)进行跟踪考察调研,实测电除尘器出口、烟囱排口处的烟尘浓度及电源除尘器电耗等指标,并在满足超低排放要求的前提下,进行节能优化,相关数据汇总如表4所示。值得注意的是,这4个工程中配套的电除尘器除了采用新型电源技术外,还采用了相关本体新技术,具体的烟气治理技术路线如图10所示,相应的煤质及飞灰成分数据如表5所示。由表4可知:采用新型电源后电除尘器出口烟尘浓度均得到较好控制,多在15 mg/m3以内,但电除尘器相应的电耗也较高,在保证最终烟囱排放的前提下,调整电源参数,降低电除尘器运行电耗,此时节能比例分别为46.66%、50.08%、30.56%、48.12%,最终的烟尘排放浓度均能满足超低排放要求,且项目3、项目4在对前级电除尘器进行节能优化时,末级湿式电除尘器的电耗增加并不明显。

表4 实际工程项目电除尘器相关数据汇总

Table 4 Relevant data summary of ESP in actual projects

项目电源配置改造前出口ρ(烟尘)/(mg/m3)性能考核时指标节能优化后指标出口ρ(烟尘)/(mg/m3)电耗/kW出口ρ(烟尘)/(mg/m3)电耗/kW节能比例/%烟尘排放浓度/(mg/m3)项目1(600 MW)末电场脉冲,其余均为2.0 A/72 kV高频电源49.77.9210910.9112546.664.7项目2(660 MW)全部采用2.0 A/72 kV高频电源43.98.3198314.899050.084.1项目3(1000 MW)第1~2电场1.8 A/72 kV高频电源,第3~4电场2.0 A/72 kV工频电源约5019.8180026.3125030.563.1项目4(1000 MW)末电场脉冲,其余均为2.0 A/72 kV高频电源—14.5290518.9150748.122.5

图10 某4个工程项目的相关烟气治理技术路线

Figure 10 Flue gas treatment technology route of four projects

5 结论及展望

1)各电场换用高频或脉冲供电后,电除尘器对总尘和PM2.5均具有明显的提效幅度,且高频电源适用于高烟尘浓度的前级电场,脉冲电源适用于捕集粒径小、比电阻高的后级电场粉尘。

2)与全工频供电相比,采用第1电场高频电源+第2~4电场工频电源+第5电场脉冲电源的配置方式,针对不同比电阻粉尘电除尘器总尘提效幅度分别为65.68%、66.22%、65.54%,PM2.5提效幅度分别为59.07%、61.14%、58.89%。

3)从节能的角度来看,在满足电除尘器设计要求及最终烟尘排放的前提下,建议通过节能运行的方式,将电除尘器出口烟尘浓度控制在15~20 mg/m3。基于该思路对4个实际工程项目进行节能优化,在满足超低排放要求的前提下,分别实现节能比例为46.66%、50.08%、30.56%、48.12%。

表5 实际工程项目设计煤种及飞灰主要成分

Table 5 The main components of design coal and fly ash in actual projects %

项目煤飞灰收到基灰分Aar收到基硫Sarω(SiO2)ω(Al2O3)ω(Na2O)ω(Fe2O3)ω(CaO)ω(MgO)ω(TiO2)ω(K2O)项目132.801.2140.3230.090.667.148.071.091.261.21项目225.310.9137.3132.110.767.575.081.121.012.04项目319.580.7944.3229.071.613.199.011.021.211.01项目415.770.5140.5532.010.634.117.052.010.291.96

对于超低排放改造项目,其电除尘器供电电源建议优先考虑对烟尘及PM2.5脱除性能更好的高频电源或脉冲电源,但实际工程项目中,高频电源或脉冲电源普遍存在运行电耗偏高的问题,存在较大的节能运行空间,因此,后续应进一步研究在电除尘器与湿法脱硫的协同除尘配合实现超低排放的情况下,最大限度地减少电源的功率输出,降低电除尘器运行电耗。

[1] 孙雪丽,朱法华,王圣,等.燃煤电厂颗粒物超低排放技术路线选择[J].环境工程技术学报,2018,8(2): 129-136.

[2] 盛洪产, 周为莉, 楼军, 等. 燃煤热电厂烟气超低排放改造工程实践[J]. 环境工程, 2019, 37(3):124-127,151.

[3] 中国电力企业联合会规划发展部. 全国电力工业统计快报(2018年)[R].2019.

[4] 李海英,王锦,郑雅欣. 烧结过程细微颗粒物排放特征与控制方法[J].环境工程,2018,36(8):102-106.

[5] 中国环境保护产业协会电除尘委员会. 燃煤电厂烟气超低排放技术[M].北京:中国电力出版社,2015.

[6] 杜玉颖, 孙永斌, 詹扬, 等. 燃煤电站超低排放控制技术设计方法与图谱[J]. 环境工程, 2018, 36(3):92-97.

[7] 章鹏飞,米建春,潘祖明. 装置元件排列间距和颗粒浓度对细颗粒湍流聚并的影响[J]. 中国电机工程学报,2016,36(6):1625-1632,1775.

[8] CHANG Q Y,ZHENG C H,YANG Z D,et al.Electric agglomeration modes of coal-fired fly-ash particles with water droplet humidification[J].Fuel,2017,200:134-145.

[9] 符思聪. 660MW燃煤机组电凝并技术的应用研究[J]. 电力科技与环保,2017,33(5):17-19.

[10] 王东歌,朱法华,易玉萍,等. 凝聚器与电除尘器新技术对颗粒物去除效果的试验研究[J]. 中国电力, 2015, 48(8):8-12.

[11] 沈家栋, 赵海宝. 常规电除尘器低低温改造分析与研究[J]. 环境工程, 2016, 34(11): 68-71,75.

[12] 赵毅, 韩立鹏. 超低排放燃煤电厂低低温电除尘器协同脱汞研究[J]. 动力工程学报, 2019,39(4):319-323,330.

[13] 刘含笑,姚宇平,郦建国, 等. 低低温电除尘技术适用性及污染物减排特性研究[J]. 动力工程学报, 2018, 38(8):650-657.

[14] 赵毅诚, 袁园,丁德, 等. 基于烟气超低排放的电除尘器深度提效改造措施研究[J]. 陕西电力, 2016, 44(11):84-87,97.

[15] 贾振宇. 一种应用于超低排放中试平台的高频电源设计[J]. 神华科技, 2017,15(6):35-39.

[16] 朱法华,李辉,王强.高频电源在我国电除尘器上的应用及节能减排潜力分析[J].环境工程技术学报,2011,1(1):26-32.

[17] 汤铭,宁光富,乔光尧, 等. 一种低成本高压脉冲静电除尘电源的分析与验证[J]. 中国电机工程学报, 2018,38(3):890-898.

[18] 孙鹤辉,徐志科,茆峰. 电除尘用脉冲电源及控制系统的设计[J]. 自动化装置与设备, 2018,40(3):100-104.

[19] 丁鑫龙,王琼杰,郎佳红, 等. 脉冲供电技术去除高阻比粉尘[J]. 环境工程学报, 2018,12(1):159-163.

[20] 张斌,杨柳,李军状,等. 燃煤锅炉烟气可凝结颗粒物研究进展[J].环境科学与技术,2019,42(2):99-103.

[21] 邓艳梅. 电除尘器的脉冲电源研究[D]. 武汉: 华中科技大学, 2017.

[22] 曹鑫. 电除尘用高频高压脉冲电源的研究[D]. 淮南:安徽理工大学, 2014.

[23] 王圣,朱法华,王慧敏,等.基于实测的燃煤电厂细颗粒物排放特性分析与研究[J].环境科学学报, 2011,31(3): 630-635.

[24] 靳星. 静电除尘器内细颗粒物脱除特性的技术基础研究[D]. 北京:清华大学,2013.