0 引 言

火力发电是我国电力资源的主要形式,目前火力发电量占总发电量的73%,而粉煤灰是火力发电厂产生的主要固体废弃物之一,年排放量为5.6亿~6.1亿t,且预计2020年粉煤灰堆存量将达到30亿t[1,2]。粉煤灰的大量堆存不仅会造成土地资源的浪费,同时也会导致严重的环境污染[3,4]。近年来,粉煤灰高值化利用得到了长足发展。粉煤灰的高值化利用主要包括铝、锂、镓等有价金属元素的提取,制备含铝硅等元素的陶瓷材料、合金材料及沸石材料等[5-7]。但是在粉煤灰高值化利用过程中,铁杂质的存在严重影响了粉煤灰产品的纯度及性能等,使其产品的应用受到了很大局限[8-13]。因此,高效去除铁杂质对于粉煤灰高值利用具有重要意义。

目前,粉煤灰原料预除铁的方法主要有磁选法及酸浸法。相比酸浸法,磁选法是一种环境友好的除铁方法,可大批量处理,易于工业化生产,对于含磁性氧化铁较高的粉煤灰具有较好的除铁效果,主要分为干法磁选和湿法磁选,且湿法磁选的除铁效果明显优于干法磁选[14]。根据燃煤锅炉炉型,粉煤灰主要分为煤粉炉粉煤灰和循环流化床粉煤灰,不同炉型的燃烧工况及煤种差异会导致粉煤灰的矿相组成及含铁矿物的存在形式不同[15-17]。粉煤灰中的铁主要以磁铁矿和赤铁矿2种形式存在,其中煤粉炉粉煤灰中的铁主要以磁铁矿形式存在,而循化流化床粉煤灰中的铁主要以赤铁矿形式存在[18,19]。铁的存在形式会影响磁选除铁的效果,以磁铁矿形式存在的铁能够通过磁选有效去除。循环流化床粉煤灰中具有较高的残碳含量[20],以碳为还原剂的惰性气氛可在650~700 ℃时将赤铁矿还原为磁铁矿[21,22],这有利于磁选除铁。目前,粉煤灰磁选除铁的研究主要集中在煤粉炉粉煤灰上[8,23-25],而对于循环流化床粉煤灰磁选除铁的效果少有研究。

本文拟采用湿法磁选对循环流化床粉煤灰、还原后的循环流化床粉煤灰以及煤粉炉粉煤灰进行除铁,借助XRD、SEM表征手段对不同粉煤灰磁选除铁的差异进行分析,为粉煤灰高值化利用过程中铁杂质的去除提供借鉴。

1 实验部分

1.1 原料及试剂

循环流化床粉煤灰(CFB灰,山西平朔煤矸石电厂)和煤粉炉粉煤灰(PC灰,山西太原二电厂)。盐酸、硝酸和氢氟酸均为分析纯。氩气纯度为99.99%,超纯水电阻率为18.2 MΩ/cm。

1.2 方 法

还原焙烧:将循环流化床粉煤灰置于氧化铝坩埚中,放入管式炉中,通氩气10~15 min,以10 ℃/min升温速率升温至700 ℃,恒温1 h,待炉内温度降至200 ℃以下,关闭氩气,取出样品,即为R-CFB灰。

磁选除铁:将粉煤灰与水配成一定液固比的混合溶液,利用CXG500/50磁选管进行磁选除铁。磁选后将粉煤灰分为磁性相和非磁性相,通过抽滤进行固液分离,然后置于恒温鼓风干燥箱在105 ℃下烘干。

1.3 测试与表征

粉煤灰原料化学成分采用X射线荧光光谱仪(XRF,S8 TIGER,德国)分析,形貌及微区成分采用扫描电子显微镜SEM(JSM-IT500HR,日本)和EDS能谱仪(GENSIS60S,美国)进行分析。磁选原样及磁选后的磁性相和非磁性相进行微波消解,利用电感耦合等离子体发射光谱仪(ICP-AES, ICAP 6000,美国)测定其中Al和Fe的含量,计算Fe去除率和Al回收率。利用X射线衍射仪(XRD,D2PHASER,德国)对粉煤灰原样(CFB灰、R-CFB灰及PC灰)及磁选后磁性相和非磁性相进行矿相分析。

Fe去除率(RFe)、Al回收率(RAl)计算如式(1)—(2)所示:

(1)

(2)

式中:m0为磁选粉煤灰总质量,g;m1为非磁性相质量,g;A0为原粉煤灰中的铁含量,%;A1为除铁后粉煤灰中的铁含量,%;B0为原粉煤灰中的铝含量,%;B1为除铁后粉煤灰中的铝含量,%。

2 结果与讨论

2.1 原料分析

2.1.1 化学成分分析

CFB灰和PC灰的化学成分如表1所示,其主要化学成分为Al2O3和SiO2。与PC相比,CFB灰中含有较高的CaO和SO3,这主要是由循环流化床锅炉采用钙剂脱硫剂炉内脱硫所致。由于低炉膛温度和停留时间,循化流化床锅炉内燃料中的碳未被充分燃烧就随飞灰排出[20],因此与PC灰相比,CFB灰具有较高的残碳含量。

2.1.2 矿相组成分析

图1为CFB灰、R-CFB灰及PC灰的矿相组成分析。可知:CFB灰的矿相主要由石英、硬石膏及赤铁矿组成,未检测到含铝矿相的存在,而在衍射角为15°~30°间有谷包,循环流化床锅炉的燃烧温度为850~900 ℃,远低于莫来石的形成温度[17],因此CFB灰中的铝主要存在于非晶相中。R-CFB灰还原后赤铁矿转变为磁铁矿,其他矿相并未发生明显变化。PC灰主要由石英和莫来石相组成,未检测到含铁矿物的衍射峰,这可能是由于石英与莫来石的衍射峰强度太强,掩盖了含铁矿物的衍射峰。

表1 循环流化床粉煤灰和煤粉炉粉煤灰的化学组成

Table 1 Chemical composition of the fly ash CFB and PC %

粉煤灰Al2O3SiO2CaOFe2O3SO3TiO2MgOLOICFB灰34.742.24.74.44.11.40.84.8PC灰31.045.63.16.20.71.70.21.6

注:LOI为烧失量。

2.1.3 形貌及微区成分分析

图2a—c分别为循环流换床粉煤灰、还原后循环流化床粉煤灰及煤粉炉粉煤灰的形貌及微区成分表征。可知:CFB灰以不规则形状存在,而煤粉炉粉煤灰主要以规则的球状颗粒存在,这主要是因为循化流化床锅炉燃烧温度较低(850~900 ℃),极少有熔融后的产物存在,而煤粉炉燃烧温度高(1200~1600 ℃),矿物在炉内呈熔融状态,为降低表面自由能,灰颗粒自动收缩为球形[20]。图2a中A区域的能谱分析结果表明:A区域矿物的主要元素组成为O、Al、Si、Fe,其质量分数分别为32.32%、3.28%、3.94%和60.47%,其中铁与扣除Al、Si结合氧元素之后的质量分数之比(2.41)接近赤铁矿中铁氧元素的理论比值(2.33)。由此可推测,区域A主要是赤铁矿,这与XRD分析结果一致,可能还含有少量非晶相铝硅酸盐。由图2b中B区域的能谱分析推断,还原后的含铁矿物转变为磁铁矿。由图2c中C区域的能谱分析可知:含铁矿物与铝硅酸盐呈嵌布分布,而且PC灰中的含铁矿物中嵌布的铝硅酸盐比CFB灰中更多。

![]() —石英;

—石英;![]() —莫来石;

—莫来石;![]() —无水石膏;

—无水石膏;![]() —赤铁矿;

—赤铁矿;  —磁铁矿。

—磁铁矿。

图1 CFB灰、R-CFB灰和PC灰的XRD图谱

Figure 1 XRD patterns of CFB fly ash(before/after reduction) and PC fly ash

图2 CFB灰、R-CFB灰和PC灰SEM-EDS

Figure 2 SEM-EDS atlas of CFB fly ash, CFB fly ash after reduction (R-CFB) and PC fly ash

2.2 磁选条件对碳热还原后CFB灰除铁率的影响

由原料分析可知:还原后循化流化床粉煤灰中的含铁矿相主要为磁铁矿,更有利于磁选除铁。因此,首先对还原后的循环流化床粉煤灰进行磁选除铁,探索磁选除铁工艺条件,主要考察磁场强度、磁选次数及灰水混合浆液液固比。

2.2.1 磁场强度的影响

表2为磁场强度对碳热还原后CFB灰除铁率和铝回收率的影响。可知:随着磁场强度的增加,除铁率逐渐升高,当磁场强度达到400 mT时,除铁率可达64.8%,而铝的回收率逐渐降低。综合考量铁去除率和铝回收率,选取400 mT为最佳磁场强度。在磁场强度为400 mT时,除铁后粉煤灰中的铁含量为1.2%(质量分数),除铁后粉煤灰中的铝铁含量的比值(B1/A1)为15.2,与原粉煤灰铝铁含量比值6.0相比提高了约150%。同时,除铁后粉煤灰中的铝含量与原粉煤灰中的铝含量比值(B1/B0)近似于1,说明磁选除铁不会降低粉煤灰中铝含量。

表2 不同磁场强度磁选除铁结果

Table 2 Magnetic separation results of different magnetic field intensity

磁场强度/mTRFeRAlA1B1/A1B1/B010051.686.61.710.91.020061.480.81.414.61.130063.580.71.314.31.040064.877.11.215.21.0

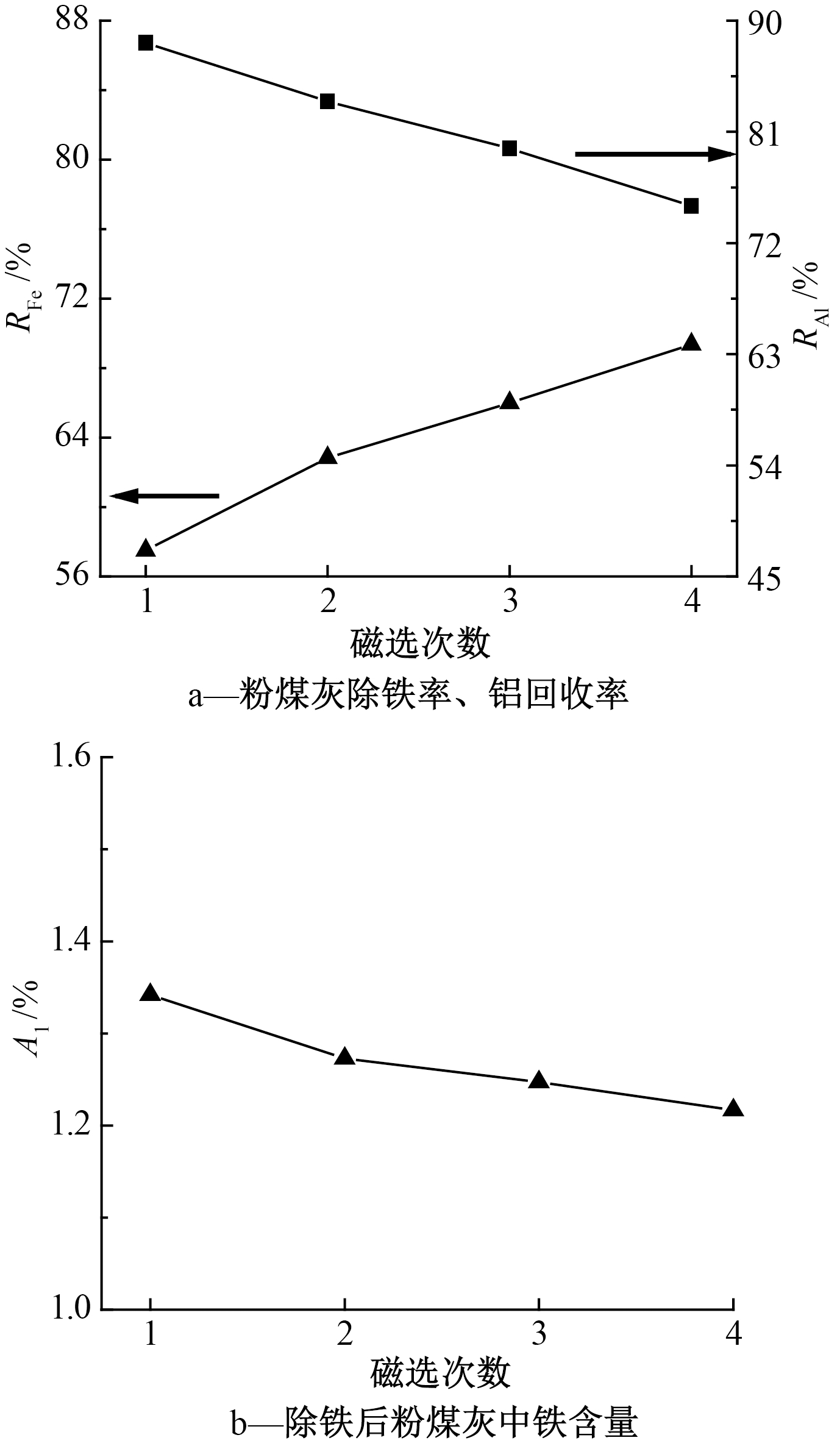

2.2.2 磁选次数的影响

不同磁选次数对粉煤除铁率、铝回收率及除铁后粉煤灰中铁含量的影响如图3所示。可知:随着磁选磁选次数的增加,除铁率逐渐增大,当磁选3次后粉煤灰中的铁含量降至1.2%,而铝的回收率逐渐降低,说明随着磁选次数的增加,对非磁性物质的挟带越多。综合除铁和铝的回收效果,选择磁选3次为最佳磁选次数。

![]() —Fe;

—Fe; ![]() —Al。

—Al。

图3 磁选次数对粉煤灰除铁效果的影响

Figure 3 Effects of magnetic selection circles on iron removal efficiency of fly ash

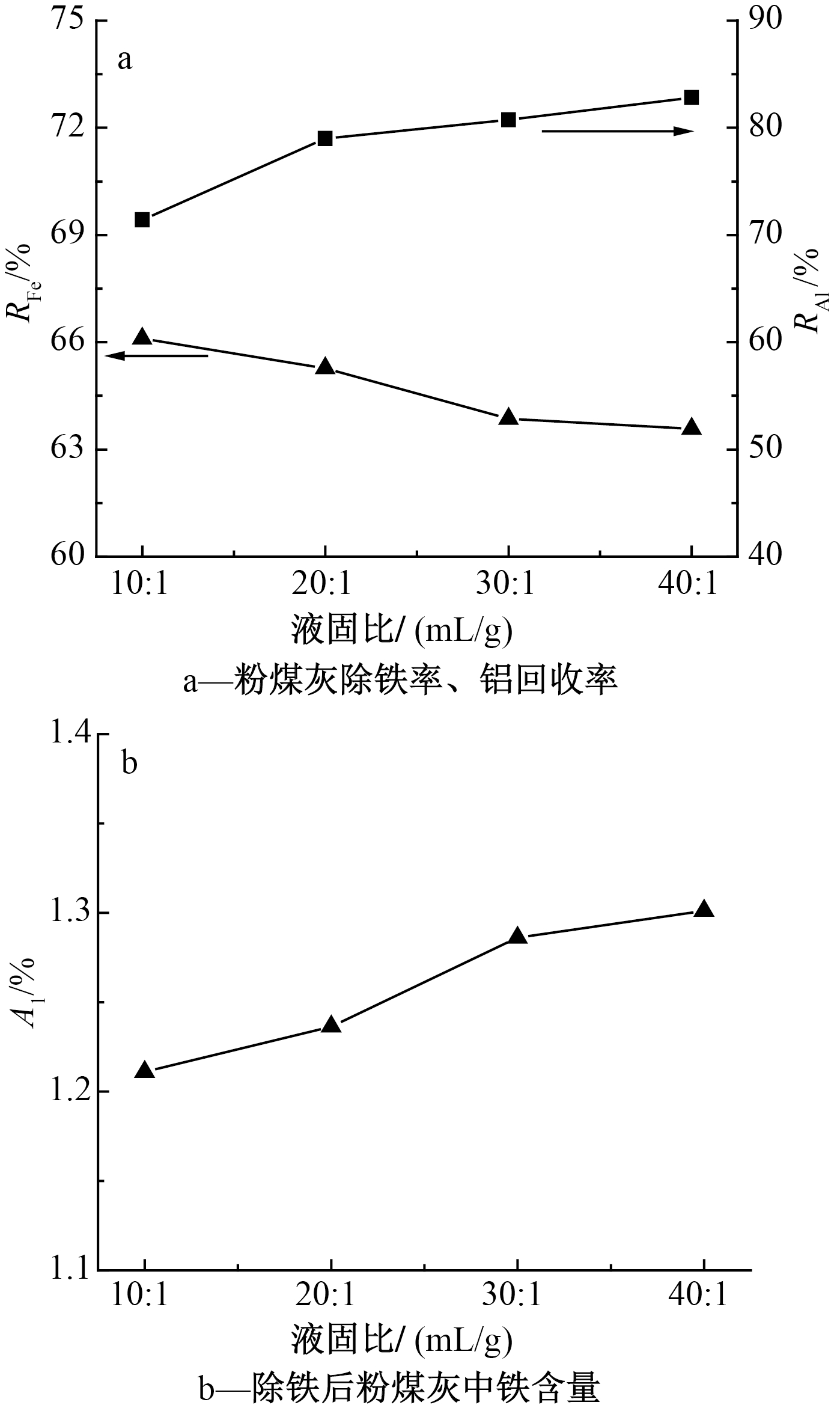

2.2.3 液固比的影响

为了考察灰水混合浆液液固比对磁选除铁的影响,将磁场强度设置为400 mT,磁选次数为3次,结果如图4所示。可知:液固比增大除铁率下降,铝回收率升高,除铁后粉煤灰中的铁含量增大。液固比为10∶1,由于浆液黏稠,挟带增多,导致粉煤灰中铝的损失较大。为了实现高效除铁同时降低铝的损失,选取20∶1为最佳液固比。

![]() —Fe;

—Fe; ![]() —Al。

—Al。

图4 液固比对粉煤灰除铁效果的影响

Figure 4 Effect of liquid-solid ratio on iron removal efficiency of fly ash

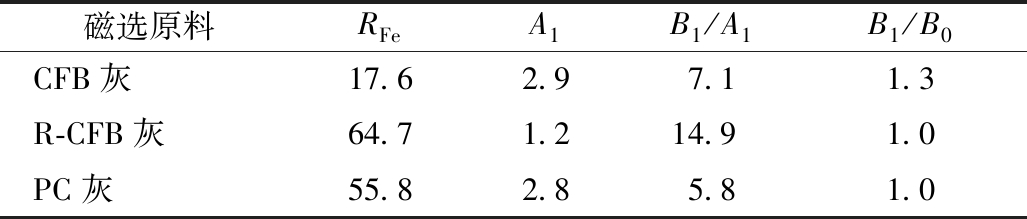

2.3 CFB灰、R-CFB灰及PC灰磁选效果对比

不同炉型锅炉产生的粉煤灰由于燃烧方式导致含铁矿物的存在形式不同,使磁选除铁效果存在差异。因此,在磁场强度为400 mT,磁选次数3次,液固比为20∶1的条件下对CFB粉煤灰、还原后的CFB粉煤灰及PC粉煤灰进行磁选效果对比,结果如表3所示。

表3 CFB灰、R-CFB灰及PC灰磁选结果对比

Table 3 Comparison of direct magnetic separation, reduction magnetic separation of CFB fly ash and PC fly ash

磁选原料RFeA1B1/A1B1/B0CFB灰17.62.97.11.3R-CFB灰64.71.214.91.0PC灰55.82.85.81.0

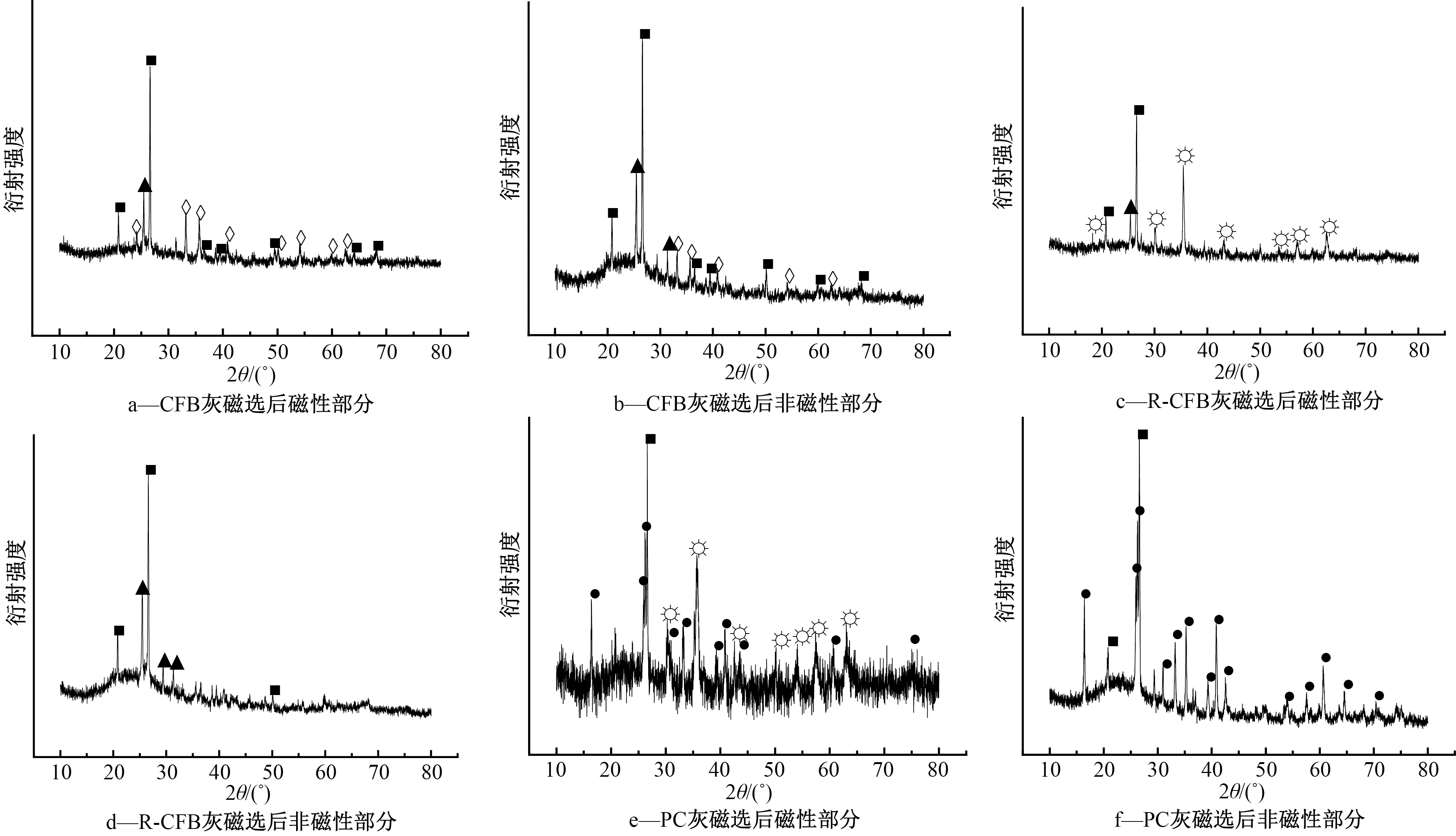

由表3可知:CFB灰直接磁选的除铁率仅为17.6%,还原后的CFB灰除铁率可达到64.7%,而PC灰直接磁选的除铁率可达55.8%。这主要是因为粉煤灰中含铁矿物的存在形式不同,由图5a可知:CFB灰中的铁主要以磁性极弱的赤铁矿形式存在,在700 ℃,氩气气氛下还原1 h后,粉煤灰中的赤铁矿转化成强磁性的磁铁矿。而对于PC灰中含铁矿相无法从原料的XRD图谱中确定,但是从经过磁选后富集铁的磁性相的XRD图谱图5e中可看出:PC灰中的铁主要以强磁性的磁铁矿存在。R-CFB灰除铁后灰中的含铁量最低(1.2%),铝铁比(B1/A1)为14.9,除铁后粉煤灰中的铝含量与原粉煤灰中的铝含量比值(B1/B0)≈1,说明磁选除铁不会降低粉煤灰中铝的含量。R-CFB灰的除铁率(64.7%)高于PC灰的除铁率(55.8%),这可能是由于PC灰中的铁更多与铝硅酸盐嵌布所致。

![]() —石英;

—石英;![]() —无水石膏;

—无水石膏;![]() —赤铁矿;

—赤铁矿;  —磁铁矿;

—磁铁矿;![]() —莫来石。

—莫来石。

图5 磁选后不同粉煤灰磁性部分和非磁性部分的XRD图谱

Figure 5 XRD patterns of magnetic concentrate and non-magnetic fraction after magnetic separation

磁选后分别对不同灰的磁性部分和非磁性部分进行物相分析。由图5a和图5b可知:CFB灰直接磁选后的磁性部分主要由石英、硬石膏及弱磁性赤铁矿组成,而CFB灰磁选后的非磁性部分仍然有赤铁矿的衍射峰,进一步说明采用直接磁选法不能实现CFB灰中铁杂质的高效去除。对于还原后的CFB灰,磁性部分的矿相组成主要包括石英、硬石膏和磁铁矿,除铁后非磁性部分的磁铁矿衍射峰消失,说明磁选能够有效去除粉煤灰中的磁性含铁矿物。PC灰经磁选后磁性部分主要是磁铁矿,说明PC灰中的铁主要以磁铁矿形式存在,采用磁选法可以实现PC灰中铁杂质的部分去除。

3 结 论

1) CFB灰中铁主要以弱磁性的赤铁矿形式存在,还原后CFB灰中的赤铁矿转变为强磁性的磁铁矿,而PC灰中的铁主要以强磁性的磁铁矿形式存在。

2) 以R-CFB灰为原料考察磁场强度、磁选次数及液固比对磁选除铁的影响。结果表明:最佳磁场强度为400 mT,磁选3次,液固比为20∶1时,除铁率达到64.7%。对比CFB灰、R-CFB灰及PC灰磁选除铁效果,CFB灰直接磁选除铁率仅为17.6%,PC灰的除铁率可达到55.8%,而R-CFB灰的除铁效果最好,达到64.7%。R-CFB除铁效果优于PC灰的除铁效果,这可能是由于PC灰中的铁更多与铝硅酸盐嵌布所致。

3) 磁选后CFB灰的磁性部分主要是弱磁性的赤铁矿,而R-CFB灰和PC灰的磁性部分以强磁性的磁铁矿形式存在,更有利于磁选除铁。磁选法对R-CFB灰和PC灰中的铁有较好的去除效果。因此,磁选法可以实现粉煤灰中磁性铁的有效去除。

[1] LI J, ZHUANG X G, LEIVA C, et al. Potential utilization of FGD gypsum and fly ash from a Chinese power plant for manufacturing fire-resistant panels[J]. Construction and Building Materials, 2015, 95:910-921.

[2] FARWA M, MUHAMMAD Z, IJAZ A B, et al. Possible applications of coal fly ash in wastewater treatment[J]. Journal of Environmental Management, 2019, 240:27-46.

[3] YAO Z T, XIA M S, SARKER P K, et al. A review of the alumina recovery from coal fly ash, with a focus in China[J]. Fuel, 2014, 120:74-85.

[4] DING J, MA S H, SHEN S, et al. Research and industrialization progress of recovering alumina from fly ash: a concise review[J]. Waste Management, 2016,60:375-387.

[5] 李超, 王丽萍, 郭昭华,等. 粉煤灰中锂提取技术研究进展[J]. 有色金属(冶炼部分), 2018(4):46-50.

[6] 王凯,孙菱翎,邱广明,等. 粉煤灰基沸石的制备及对橙黄G吸附性能研究[J]. 功能材料, 2019, 50(2):2133-2138.

[7] 熊林. 粉煤灰基多孔陶瓷材料的研制[D]. 长沙:中南大学, 2008.

[8] 刘自亮. 粉煤灰制备铝硅合金过程中预处理除铁工艺研究[D]. 昆明:昆明理工大学, 2016.

[9] 李素平. Fe2O3和TiO2等杂质在矾土基Sialon转型过程中的变化及作用[D]. 郑州:郑州大学, 2004.

[10] SEIDEL A, ZIMMELS Y. Mechanism and kinetics of aluminum and iron leaching from coal fly ash by sulfuric acid[J]. Chemical Engineering Science, 1998, 53(22):3835-3852.

[11] 郭强. 粉煤灰酸法提取氧化铝的工艺研究进展[J]. 洁净煤技术, 2015, 21(5):115-118,122.

[12] MOLINA A, POOLE C. A comparative study using two methods to produce zeolites from fly ash[J]. Minerals Engineering, 2004, 17(2):167-173.

[13] WANG M H, ZHAO H, LIU Y, et al. Removal of Fe from fly ash by carbon thermal reduction[J]. Microporous and Mesoporous Materials, 2017, 245:133-137.

[14] 孙少博, 张永锋, 崔景东,等. 粉煤灰高值化利用中的除铁工艺[J]. 化工新型材料, 2015,43(1):223-225.

[15] KUTCHKO B G, KIM A G. Fly ash characterization by SEM-EDS[J]. Fuel, 2006, 85(17/18):2537-2544.

[16] 王恩. 煤粉炉粉煤灰与循环流化床粉煤灰矿物学性质比较[J]. 洁净煤技术, 2016, 22(4):26-29.

[17] 刘芳, 顾国维, 韩作振. 锅炉类型与粉煤灰的物相特征[J]. 同济大学学报(自然科学版), 2003, 31(8):990-994.

[18] VASSILEV S V, MENENDEZ R, ALVAREZ D, et al. Phase-mineral and chemical composition of coal fly ashes as a basis for their multicomponent utilization. 1. Characterization of feed coals and fly ashes[J]. Fuel, 2003, 82(14):1793-1811.

[19] WANG T, YANG H R, WU Y X, et al. Experimental study on the effects of chemical and mineral components on the attrition characteristics of coal ashes for fluidized bed boilers[J]. Energy & Fuels, 2012, 26(2):990-994.

[20] 裴亚利. 循环流化床粉煤灰的特征及其综合利用研究[D]. 长春:吉林大学, 2006.

[21] 李解, 李保卫, 张邦文. Fe2O3转变为Fe3O4粉末的微波碳热还原[J]. 北京科技大学学报, 2011, 33(9):1127-1132.

[22] UWADIALE G G O O, WHEWELL R J. Effect of temperature on magnetizing reduction of agbaja iron ore [J]. Metallurgical Transactions B, 1988, 19(5):731-735.

[23] MENDRELA E, OSADNIK Z, STASZAK J, et al. High capacity magnetic separator for volatile dust [J]. IEEE Transactions on Magnetics, 1983, 19(3):1476-1479.

[24] 宫振宇, 王明华, 王凤栾,等. 磁选法去除粉煤灰中磁性铁的研究[J]. 材料与冶金学报, 2011, 10(4):257-259.