0 引 言

干燥技术已经在环境、化工、建材、食品、制药和采矿等众多行业得到了广泛应用[1]。含水率高的生物质容易腐烂发霉,也存在运输困难和贮藏不便等问题[2],往往需要通过干燥来降低其含水率。此外,诸如褐煤由于极高的含水率影响了其使用价值[3],很多的煤炭企业使用干燥技术降低褐煤水分,以改善褐煤品质[4]。干燥工艺也是很多产品生产过程中必不可少的阶段。

采用生物法处理污水、废水会产生大量的剩余污泥[5]。这些污泥的含水率高、成分复杂、有机成分高、并有恶臭[6],如果不对污泥进行严格有效的处理,将会严重污染环境。目前,污泥的主要处置方式有安全填埋、焚烧、堆肥等[7]。污泥的高水分不利于对污泥的处置利用,所以一般需要先对污泥进行脱水减量化处理。通过浓缩和机械脱水后[8],污泥的含水率明显下降,但仍然高于60%[9]。此时的污泥仍然无法达到污泥安全填埋与堆肥的处置要求,并且需要加入辅助燃料才能焚烧。因此采用干燥技术进一步减少污泥的含水量随之变得重要。

1 剩余污泥含水特性

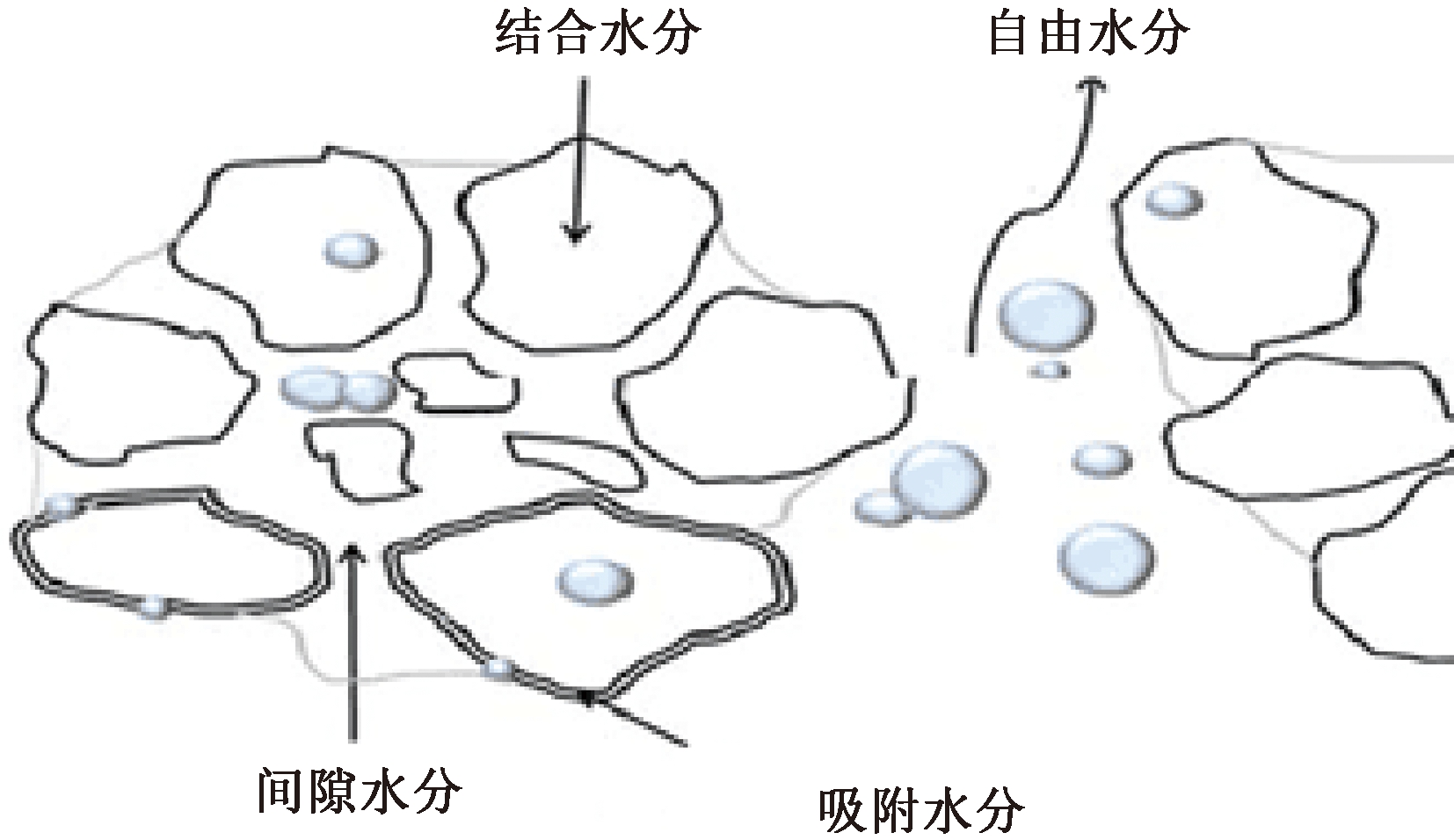

污泥中水分的存在状态可分为4种[10]:1)自由水分:自由水分不与污泥中的固体直接结合,而是存在于固体颗粒之间的间隙中。自由水约占污泥总水分的70%[11]。2)间隙水分:间隙水分存在于污泥颗粒自身的裂缝中[12]。污泥中的水分约有20%为间隙水。3)吸附水分:占总水分的6%~7%,该部分水分吸附于固体表面。4)结合水分:存在于污泥颗粒的内部,微生物内部的水分也属于结合水[13]。结合水结合非常紧密,不易被脱除。污泥中的水分分布如图1所示[14]。

图1 剩余污泥水分存在形式分布

Figure 1 Water distribution patterns in residual sludge

2 污泥干燥机理

在污泥干燥过程中,污泥中的水分迁移方式包括液态水由内向外的输送、气相水由内向外的输送和表面水蒸气扩散。扩散力和毛细管力将会影响污泥的内层水向外扩散和迁移,扩散和迁移的阻力会随着干燥层厚度的增加而增大[15]。水分的迁移和扩散机制与污泥内水分含量和存在方式密切相关。自由水和间隙水由于与污泥的结合性不强,容易发生迁移,所以容易从污泥中脱除。吸附水分受到污泥颗粒表面毛细管力的作用,不易发生迁移和扩散。

污泥干燥过程根据干燥速率的不同分为3个主要阶段:加速阶段(预热阶段)、恒速干燥阶段以及降速干燥阶段[16]。在加速阶段,污泥的含水率较高,污泥表面的水分蒸发速率高于内部水分的扩散速率。在恒速干燥阶段,污泥表面维持湿润的状态,污泥表面的水分蒸发速率近似于内部水分的扩散速率。随着干燥过程的进行,污泥内部的水分减少,污泥内部的水分迁移到表面的速率小于污泥表面水的蒸发速率,污泥的干燥速率逐渐减小,污泥干燥过程进入降速干燥阶段[17]。污泥的降速干燥阶段又可分为第1降速干燥阶段和第2降速干燥阶段[18]。

污泥的干燥过程还会随着干燥条件以及污泥性质的变化而变化。当干燥的污泥量较少时,污泥的干燥过程并不会出现恒速干燥阶段,而是直接由加速阶段进入降速干燥阶段。对于同一种污泥,当干燥技术、干燥设备或干燥过程中的工作条件不同时,污泥的具体干燥过程就会发生变化。

3 干燥技术

3.1 高温干燥

采用高温干燥技术处理剩余污泥时,干燥温度一般都高于100 ℃,目前常用的高温干燥介质有热空气、过热蒸汽、废热烟气、废热油等[19]。

3.1.1 过热蒸汽干燥技术

过热蒸汽干燥污泥是利用过热蒸汽中携带的蒸汽潜热蒸发污泥中的水分。在匀速干燥阶段,过热蒸汽释放出热量使污泥表面的温度维持在水分的汽化温度,污泥表面的水分将会汽化成水蒸气。丹麦GEA Niro公司[19]研制出一种立式的过热蒸汽搅拌干燥装置,并且成功地将其应用于污泥干燥,这种干燥方式比采用热风干燥污泥耗能少。PETERS[20]采用了一套常压过热蒸汽干燥装置干燥污泥,分别用160,220,280 ℃的过热蒸汽对剩余污泥进行干燥处理,干燥后污泥含固率分别为82%、87%、94%(质量分数)。过热蒸汽温度越高,干燥后的剩余污泥的含水量越少,污泥的含固率越高。通过增加过热蒸汽的温度可以加快干燥速率,减少干燥所需的时间。稳定的过热蒸汽温度使污泥能够被均匀地干燥,污泥中的有机物也不易挥发出来。目前,采用过热蒸汽干燥污泥的研究倾向于新型工艺与设备开发,以及探究高效运行条件和干燥机理[21,22]。

3.1.2 热风干燥技术

在热风对流干燥过程中,表面传热系数和水分蒸发速率随着热风温度和流速的增加而增大。污泥中已经干燥部分的孔隙体积和表面积随着热风温度的升高而增加,有利于内部水分迁移。传热系数的增大、污泥孔隙的增大和水分蒸发速率的增大可提高传质速率。热空气温度和流速是影响污泥热风干燥过程中传热和传质的重要因素。

目前很多研究者对干燥技术进行改进,如采用超声波辅助热风干燥技术[23]。SUN等[24]利用超声波和70~130 ℃的热空气强制对流干燥薄层污泥,随着超声功率的增加,干燥过程的平均干燥速率增加了22.6%~32.2%;与单独的热风干燥相比,超声波辅助热风干燥所需的时间缩短了52~64 min。超声波辅助热风干燥可以提高干燥速率,缩短干燥所需的时间。但超声功率超过一定数值后,超声波提升干燥效果的幅度趋于平稳。使用较低的超声功率辅助热风干燥就可以提高干燥效果,过高的超声功率不仅提高干燥效果的程度不明显,还将增加能耗。此外,利用废物处理污泥也是当前研究的热点。FRAIA等[25]提出污水处理厂中引入热电联产系统,用产电系统的废热烟气干燥污泥,干燥后的污泥含固率可达到90%,既节省污泥运输成本和污泥处理成本,又避免了污泥引起的污染问题。

3.1.3 间接干燥技术

间接干燥技术常用的干燥设备有空心桨叶式干燥机[26]和盘式干燥机[27]。桨叶式干燥机的空心热轴表面的空心桨叶是主要的传热面,同时2组热轴相互反向旋转,可以搅拌和挤压污泥,减少污泥的黏壁现象[27]。ARLABOSSE等[26]采用桨叶式干燥机干燥污泥,发现提高热轴转速可以增大平均传热系数,提高干燥速率进而缩短干燥时间。桨叶式干燥机可以将剩余污泥的含水率降低到30%。多效盘式污泥干燥设备可以将剩余污泥的含水率从85%干燥至32%[28]。CHEN等[29]利用自主研发的转盘式干燥机进行干燥污泥的中试研究,确定最佳的运行工况为进泥量为20 kg/h、蒸汽流量为14.87 kg/h、温度为133.5 ℃、转盘转速为10 r/min,此条件下含水率为80%的剩余污泥经过干燥后,含水率降至40%。

3.2 低温干燥

3.2.1 低温热流干燥技术

低温热流干燥技术是使用温度相对较低的干燥介质直接干燥污泥。采用低温热流干燥污泥不仅可以减少污染气体的排放,还可以提高安全性。MAKELA等[30]使用旋风干燥器,在50~90 ℃下干燥剩余污泥;FONT等[31]在32~62 ℃下干燥厌氧消化污泥;RUIZ等[32]在30 ℃下对工业污泥进行干燥。低温热流干燥技术可以满足多种污泥的干燥要求。

剩余污泥经过低温热流干燥后,含固率从9%增加到19%~68%[30]。厌氧消化污泥经过6 h的干燥后,含水率降为0.05~0.10 kg/kg干污泥[31]。工业污泥经过低温干燥后,污泥含水率变为0.33 kg/kg干污泥[32]。通过对比分析可以发现,在使用低温热流干燥污泥时,干燥温度对干燥效果的影响仍然十分显著,温度越高干燥效果越好。低温热流干燥污泥的干燥速率比高温干燥低,其相应干燥时间也比高温干燥长,但低温热流干燥后污泥含水率可以满足处置要求。

3.2.2 热泵干燥技术

为了降低热干燥的能耗,可在干燥装置中引入热泵装置。当采用热泵干燥污泥时,可以根据污泥处置要求调节干燥介质的温度[33],得到含水率不同的污泥。由于热泵装置可以重复利用热能,因此热泵干燥技术比其他干燥技术更加节能。LEONARD等[34]采用超声波对污泥进行预处理,再使用热泵干燥污泥。通过对干燥介质温度、风速、相对湿度的调整,可以改善干燥效果,缩短干燥时间,提高干燥效率。SLIM等[35]使用热泵和太阳能干燥器联合干燥剩余污泥,可将污泥的含水率从80%降至20%,通过调节运行参数可以减少干燥时间。热泵装置既可以单独使用,也可以与其他的干燥装置联合使用,并且干燥后的污泥可满足处置要求,更加节能环保。

3.2.3 太阳能干燥技术

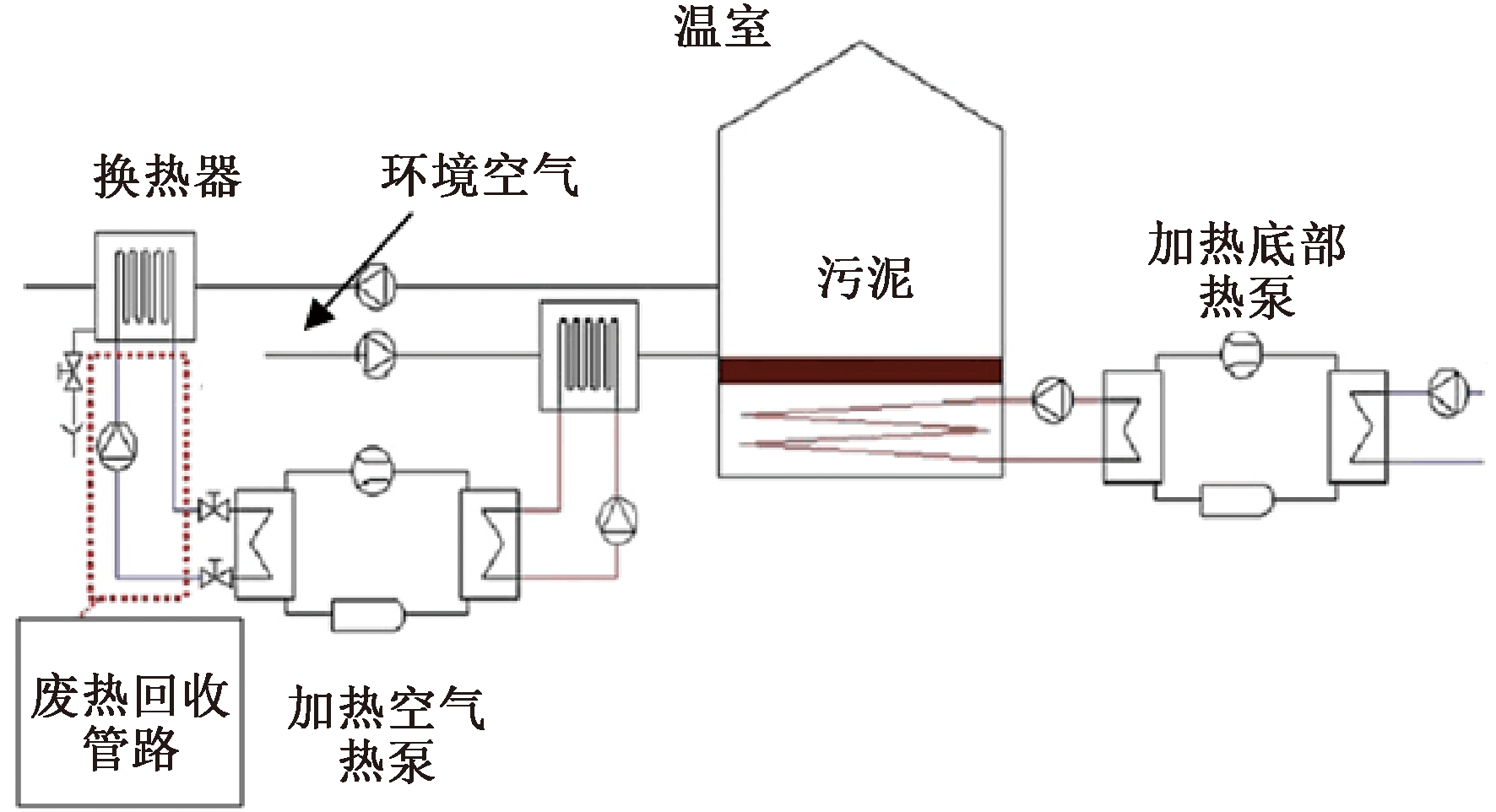

将太阳能用于干燥剩余污泥是降低运行成本的良好解决方案。目前,一些地区已经开始采用温室型太阳能干燥系统[36]。SALIHOGLU等[37]以太阳能为能量用温室干燥固定化的污泥,污泥的体积比原来减少了40%。想要提高温室型太阳能干燥器的干燥效率,首先应尽可能地让太阳能辐射到污泥表面,使污泥尽可能地吸收到能量[38];其次,应该加大通风量,增强污泥表面空气的流动性[39],更快地带走污泥中的水分。CASTILLO等[40]在温室型太阳能干燥器中安装了高压风机,用于进行强制对流干燥。虽然使用风机会增加能耗,但是这种强制对流方式比自然对流更有效,更适合干燥含水量高的剩余污泥。在温室内的污泥层底部安装热水循环系统,将会提高污泥干燥效率,减少污泥干燥所需的时间[41]。SLIM等[35]利用热泵和温室型太阳能干燥器对污泥进行干燥(工艺流程如图2所示),并且建立了与这一干燥过程相关的稳态数学模型,其模拟结果与实际应用结果基本一致。

图2 太阳能-热泵污泥干燥系统工艺流程

Figure 2 Flow chart of solar-heat pump sludge drying system process

3.2.4 生物干燥技术

Winkler等[42]采用两步强制曝气工艺在适宜温度条件下(65~75 ℃)干燥污泥,使湿污泥的重量减少73%,得到具有高热值(7700~10400 kJ/kg)的干燥污泥。生物干燥过程不需要外部加热,经过约24 d的干燥,可将污泥的含水率降低到30%~35%。经过干燥的污泥具有较高的热值,可以直接燃烧。

生物干燥过程需要通入过量的空气来满足微生物呼吸作用和使水分快速迁移[43]。ZHAO等[44]研究了空气流速和空气转向频率对污泥生物干燥的影响。提高空气流速可以提高干燥效率,但提高的效果并不明显,而过快的转向频率对于生物干燥是不利的。提高空气流速和转向频率有利于为污泥中的微生物提供充足的氧气,但过高的空气流速和转向频率会使污泥中的热量更快地流失,反而不利于污泥的生物干燥。污泥生物干燥过程中水质平衡也相对较少,而对污泥生物干燥过程中水的生成和水分蒸发的研究有利于提高脱水效率和减少污泥量。

3.3 新型干燥技术

3.3.1 电磁感应加热干燥技术

目前使用电磁感应加热技术干燥污泥的研究和应用很少,但已经引起研究者们的关注。利用电磁感应加热装置干燥剩余污泥时,电磁感应介质材料和运行参数对干燥效率和干燥结果有明显的影响。较高的工作电压会快速地减轻污泥的重量,较低的电压则会延长干燥时间。板状介质适用于干燥薄层污泥,网状介质适用于干燥堆积污泥,而纤维介质显示出较低的干燥速率。当用电磁感应加热装置干燥污泥时,在200 V工作电压下,300 g污泥被干燥30 min,含水率从84%降至17%[45],表明采用电磁感应加热装置干燥污泥可以实现快速干燥污泥的结果。此外,分析干燥过程中温度变化和传热变化对于电磁感应干燥技术的研究也是非常重要的。电磁感应干燥技术可以快速地干燥污泥,干燥后的污泥含水率较低,能够满足污泥处置要求,其消耗的电能也相对较少,能量利用率也比较高。

3.3.2 红外辐射干燥技术

SEPTIEN等[46]研究了一种用于处理污泥的工艺——LaDePa(latrine dehydration and pasteurization)。在LaDePa工艺中,通过增加红外辐射强度,可以提高干燥速率。红外辐射强度为24 kW/m、最高辐射温度135 ℃时是最佳的干燥条件,该条件下,污泥被干燥25 min,便可将含水率降低至20%。红外辐射干燥技术的高能量利用率可以使污泥被快速地干燥。目前对于红外辐射干燥的研究趋向于开发新型联合干燥工艺,将其他干燥技术与红外干燥技术结合可以解决单一干燥技术各自存在的问题。同时,研发高效率红外辐射材料、建立污泥红外干燥热质传递动力学模型、降低干燥过程能耗等,将是未来的主要发展趋势。

3.3.3 微波干燥技术

ROZAINEE等[47]比较了微波干燥技术和热风干燥技术处理污泥的效果。使用微波干燥技术处理污泥时,在约15 min内即可使污泥的含水率降至10%;而使用热风干燥技术处理污泥使污泥达到相同的含水率则需要7.5 h。使用微波干燥技术可以极大程度地减少污泥干燥所需的时间,且在相同时间内,使用微波干燥技术可以处理更多的污泥。BENNAMOUN等[48]利用微波干燥剩余污泥,测定不同干燥条件下的水分扩散系数,观察不同的微波功率和不同的污泥投加量下污泥干燥状况。干燥速率和水分扩散系数随着污泥投加量的增加而减小,随着微波功率的增加而增加。干燥速率与水分扩散系数呈正相关性,微波功率可以通过影响水分扩散系数的大小进而影响干燥速率。LEE等[49]用Li2CO3、Fe2O3、ZnO和木质素黏合剂制备介电材料,并使用这种介电材料和微波干燥剩余污泥。这种介电材料的抗压性能与放热性能都十分优越,极大地提高了干燥速率,减少了干燥时间。加强研究微波干燥反应器以及介质材料对于微波干燥技术的发展也是十分重要的。

3.4 污泥干燥模型

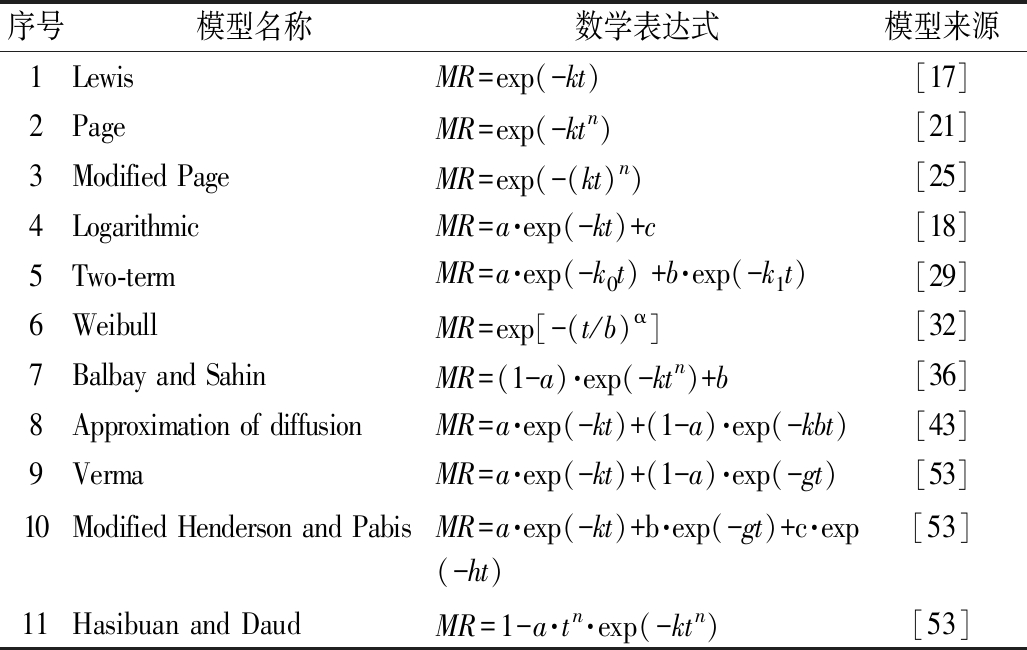

采用各种方法和技术模拟污泥干燥过程也逐渐引起研究者们的关注。Aditya等[50]利用反应工程方法(reaction engineering approach,REA)模拟剩余污泥的热风对流干燥。实验数据和预测数据之间具有良好的一致性。HUANG等[51]采用反向传播(back-propagation,BP)和广义回归神经网络模型(generalized regression neural network,GRNN)来预测城市污泥在热风干燥过程中的薄层干燥行为。MILHE等[52]还创建了桨叶式干燥机的描述性模型,该模型以马尔可夫链(Markov chain)和干燥动力学为基础,模拟干燥器内的水分含量分布和温度分布。ZHOU等[53]研究了剩余污泥的薄层红外干燥过程,选择20个薄层干燥动力学模型对干燥过程进行建模,在这20个模型中,Hasibuan和Daud模型是最合适的模型,Hasibuan和Daud模型模拟的预测曲线与实验数据非常一致。表1为一些常见的用于模拟薄层污泥干燥的动力学模型。采用新型的模拟方法探究污泥的干燥过程对于干燥污泥有很大帮助,可以更加清楚直观地了解干燥过程,以及发现干燥过程中的问题和不足。

表1 薄层污泥干燥的动力学模型

Table 1 Kinetic model of thin layer sludge drying

序号模型名称数学表达式模型来源1LewisMR=exp(-kt)[17]2PageMR=exp(-ktn)[21]3Modified PageMR=exp(-(kt)n)[25]4LogarithmicMR=a·exp(-kt)+c[18]5Two-termMR=a·exp(-k0t) +b·exp(-k1t)[29]6WeibullMR=exp[-(t/b)α][32]7Balbay and SahinMR=(1-a)·exp(-ktn)+b[36]8Approximation of diffusionMR=a·exp(-kt)+(1-a)·exp(-kbt)[43]9VermaMR=a·exp(-kt)+(1-a)·exp(-gt)[53]10Modified Henderson and PabisMR=a·exp(-kt)+b·exp(-gt)+c·exp(-ht)[53]11Hasibuan and DaudMR=1-a·tn·exp(-ktn)[53]

注:a, b, c, n为薄层干燥动力学模型中的经验常数;k, g, h为干燥速率常数,1/s;MR为无因次含水率;t为干燥时间,min。

4 污泥干燥产生的污染物

在对污泥进行干燥时,干燥气流中除了水蒸气,还包括其他污染性气体,不仅污染环境,还会危害人类的身体健康。这些污染性气体包括挥发性无机气体和挥发性有机气体[38]。

NH3和H2S是污泥干燥时产生的最常见的无机气体[54],NH3和H2S的浓度通常较高且容易检测。剩余污泥中的有机铵盐和蛋白质类物质在高温下受热分解并产生NH3[55]。HORTTANAINEN等[56]发现,在污泥干燥过程中,污泥中78%~99%的铵盐变成NH3,温度越高产生的NH3的量就越多。在对污泥进行干燥时,应该尽量找到最佳的温度条件,既可以减少能耗,又可以减少NH3的释放。

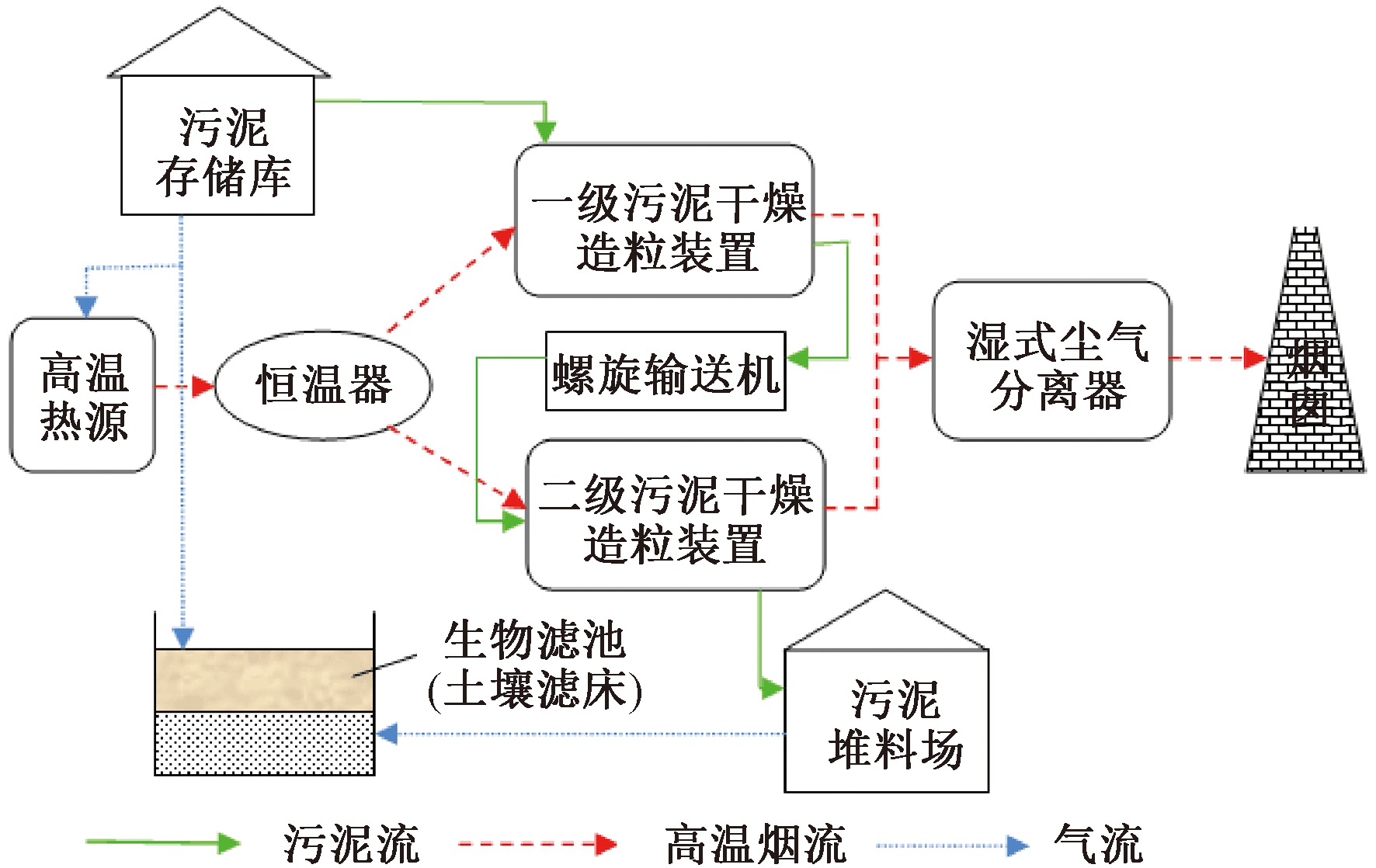

在低温条件下,污泥中释放的H2S主要是硫酸盐还原菌还原硫酸盐产生的。而在高温条件下,硫酸盐还原菌早已失活,而H2S的释放量仍然在随着温度升高而增加,此时的H2S是因为含硫物质受热分解而产生的。为了减少污泥干燥时H2S的释放,WENG等[57]设计了一体化污泥处理系统(图3),该系统主要由两级低温干燥处理器、多级湿式除尘器和气体分离器组成,能有效地减少污泥干燥时释放的H2S。

图3 一体化污泥处理系统[58]

Figure 3 The integrated sludge treatment system

挥发性有机气体的种类繁多,但浓度普遍偏低,常见的有芳香烃、脂肪烃、挥发性脂肪酸等[58]。在250~350 ℃的温度范围内,污泥失重速率最大,挥发性脂肪酸在270 ℃左右的释放量最大,庚烷在330 ℃左右的释放量最大[59]。干燥温度<140 ℃时,挥发性有机气体的释放量随着干燥温度的升高而增大;干燥温度高于140 ℃时,挥发性有机气体的释放量随着干燥温度的升高而减小,其中以苯和甲苯的释放量表现最为显著[60]。挥发性有机气体最大释放量所对应的干燥温度与个别的挥发性有机气体最大释放量所对应的干燥温度不同,每种有机气体最大释放量所对应的干燥温度也不同。此外,CHENG等[60]还研究了污泥含水率对有机气体释放量的影响,污泥含水率<25%时,挥发性有机气体的释放速率开始逐渐增大,之后污泥的含水率越低,挥发性有机物的释放速率就越大,污泥中的有机物质越容易挥发出来。所以当对污泥进行干燥时,干燥后的污泥含水率能够满足处置要求即可,过度干燥既提高能耗,还会造成大量的有机物质挥发。

5 结论和展望

本文首先分析了剩余污泥的含水特性和污泥干燥的机理,然后重点综述了干燥污泥的高温干燥技术和低温干燥技术。高温干燥技术主要有热风干燥、过热蒸汽干燥和间接热干燥。高温干燥技术的干燥温度较高、干燥速度快、处理量较大,适合污泥产量大的区域。低温干燥技术主要有热泵干燥、低温热流干燥、太阳能干燥和生物干燥。低温干燥技术的能耗低,能量利用率高,但干燥时间比较长。

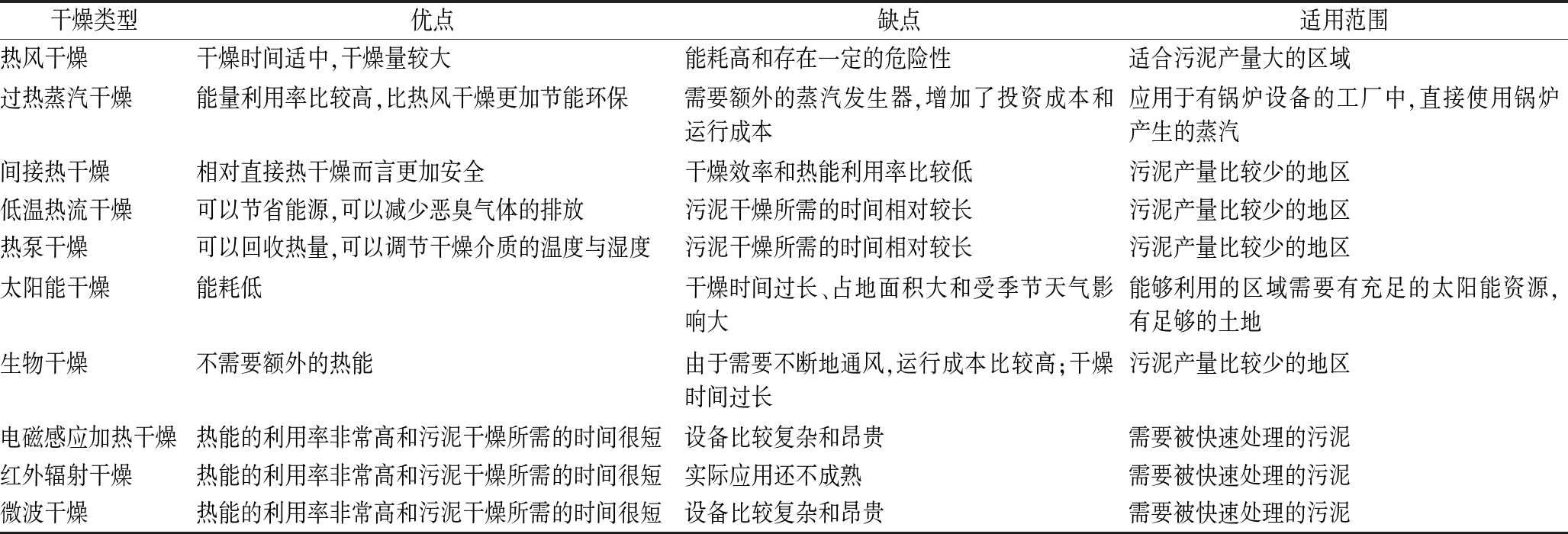

此外,还介绍了一些新型的污泥干燥技术,如电磁感应加热干燥、红外辐射干燥和微波干燥。这些新型污泥干燥技术的热能利用率高和污泥干燥所需的时间短。但这些干燥技术的设备比较复杂、昂贵且实际应用还不成熟。最后探究了污泥干燥过程中将会产生的污染物。干燥气流中的污染性气体不仅对环境造成污染,还会危害人体健康。表2展示了污泥干燥技术的特点。

表2 污泥干燥技术的优缺点

Table 2 Advantages and disadvantages of sludge drying technology

干燥类型优点缺点适用范围热风干燥干燥时间适中,干燥量较大能耗高和存在一定的危险性适合污泥产量大的区域过热蒸汽干燥能量利用率比较高,比热风干燥更加节能环保需要额外的蒸汽发生器,增加了投资成本和运行成本应用于有锅炉设备的工厂中,直接使用锅炉产生的蒸汽间接热干燥相对直接热干燥而言更加安全干燥效率和热能利用率比较低污泥产量比较少的地区低温热流干燥可以节省能源,可以减少恶臭气体的排放污泥干燥所需的时间相对较长污泥产量比较少的地区热泵干燥可以回收热量,可以调节干燥介质的温度与湿度污泥干燥所需的时间相对较长污泥产量比较少的地区太阳能干燥能耗低干燥时间过长、占地面积大和受季节天气影响大能够利用的区域需要有充足的太阳能资源,有足够的土地生物干燥不需要额外的热能由于需要不断地通风,运行成本比较高;干燥时间过长污泥产量比较少的地区电磁感应加热干燥热能的利用率非常高和污泥干燥所需的时间很短设备比较复杂和昂贵需要被快速处理的污泥红外辐射干燥热能的利用率非常高和污泥干燥所需的时间很短实际应用还不成熟需要被快速处理的污泥微波干燥热能的利用率非常高和污泥干燥所需的时间很短设备比较复杂和昂贵需要被快速处理的污泥

当前国内外研究较多的是剩余污泥干燥工艺。今后还应该加强污泥干燥动力学方面的研究,并利用干燥动力学来深入研究干燥过程的机理。加强对可再生能源、工业废气、过热蒸汽等能源的利用,以及综合性污泥干燥技术的研究与应用,不断地提高污泥干燥过程中的能量利用率,减少干燥污泥的成本。研发更加安全、高效和节能的新型干燥装置,规范污泥干燥的操作流程,同时对于污泥干燥过程中产生的有害性气体也应该引起足够重视。

[1] MUJUMDAR A S. Hand Book of Industrial Drying[M]. Boca Rat on, FL, USA: CRC Press, 2007.

[2] HUESCAR MEDINA C, PHYLAKTOU H, SATTAR H, et al. The development of an experimental method for the determination of the minimum explosible concentration of biomass powders[J]. Biomass and Bioenergy, 2013, 53: 95-104.

[3] YU J L, TAHMASEBI A, HAN Y N, et al. A review on water in low rank coals: the existence, interaction with coal structure and effects on coal utilization[J]. Fuel Processing Technology, 2013, 106(2): 9-20.

[4] BEAMISH B, ARISOY A. Effect of mineral matter on coal self-heating rate[J]. Fuel, 2008, 87: 125-130.

[5] JIN L Y, ZHANG G M, TIAN H F. Current state of sewage treatment in China[J]. Water Research, 2014, 66: 85-98.

[6] HONG J M, XU C Q, TAN X F, et al. Life cycle assessment of sewage sludge co-incineration in a coal-based power station[J]. Waste Management, 2013, 33(9): 1843-1852.

[7] TAO T, PENG X F, LEE D J. Skin layer on thermally dried sludge cake[J]. Drying Technology, 2006, 24(8): 1047-1052.

[8] LEONARD A, MENESES E, LE TRONG E, et al. Influence of back mixing on the convective drying of residual sludges in a fixed bed[J]. Water Research, 2008, 42(10/11): 2671-2677.

[9] CIESLIK B M, NAMIESNIK J, KONIECZKA P. Review of sewage sludge management: standards, regulations and analytical methods[J]. Journal of Cleaner Production, 2015, 90: 1-15.

[10] KELESSIDIS A, STASINAKIS A S. Comparative study of the methods used for treatment and final disposal of sewage sludge in European countries[J]. Waste Management, 2012, 32(6): 1186-1195.

[11] MANARA P, ZABANIOTOU A. Towards sewage sludge based biofuels via thermochemical conversion: a review[J]. Renewable and Sustainable Energy Reviews, 2012, 16(5): 2566-2582.

[12] GUO L, ZHANG B, XIAO K, et al. Levels and distributions of polychlorinated biphenyls in sewage sludge of urban wastewater treatment plants[J]. Journal of Environmental Sciences, 2009, 21(4): 468-473.

[13] LIU J Z, WANG R K, GAO F Y, et al. Rheology and thixotropic properties of slurry fuel prepared using municipal wastewater sludge and coal[J]. Chemical Engineering Science, 2012, 76: 1-8.

[14] RADJENOVIC J, PETROVIC M, DAMIA B. Fate and distribution of pharmaceuticals in wastewater and sewage sludge of the conventional activated sludge (CAS) and advanced membrane bioreactor (MBR) treatment[J]. Water Research, 2009, 43(3): 835-841.

[15] FYTILI D, ZABANIOTOU A. Utilization of sewage sludge in EU application of old and new methods-A review[J]. Renewable and Sustainable Energy Reviews, 2008, 12(1): 116-140.

[16] YAN J H, DENG W Y, LI X D, et al. Experimental and theoretical study of agitated contact drying of sewage sludge under partial vacuum conditions[J]. Drying Technology, 2009, 27(6): 787-796.

[17] STEFANAKIS A I, TSIHRINTZIS V A. Dewatering mechanisms in pilot-scale Sludge Drying Reed Beds: effect of design and operational parameters[J]. Chemical Engineering Journal, 2011, 172(1): 430-443.

[18] BENNAMOUN L. Solar drying of wastewater sludge: a review[J]. Renewable and Sustainable Energy Reviews, 2012, 16(1): 1061-1073.

[19] KELESSIDIS A, STASINAKIS A S. Comparative study of the methods used for treatment and final disposal of sewage sludge in European countries[J]. Waste Management, 2012, 32(6): 1186-1195.

[20] PETERS B. Mechanical dewatering and thermal drying of sludge in a single apparatus[J]. Drying Technology, 2010, 28(4): 454-459.

[21] TUAN P A, MIKA S, PIRJO I. Sewage sludge electro-dewatering treatment: a review[J]. Drying Technology, 2012, 30(7): 691-706.

[22] LI B, WANG F, CHI Y, et al. Adhesion and cohesion characteristics of sewage sludge during drying[J]. Drying Technology, 2014, 32(13): 1598-1607.

[23] KOTWALIWALE N, BAKANE P, VERMA A. Changes in textural and optical properties of oyster mushroom during hot air drying[J]. Journal of Food Engineering, 2007, 78(4): 1207-1211.

[24] SUN G Y, CHEN M Q, HUANG Y W. Evaluation on the air-borne ultrasound-assisted hot air convection thin-layer drying performance of municipal sewage sludge[J]. Ultrasonics Sonochemistry, 2017, 34: 588-599.

[25] DI FRAIA S, MASSAROTTI N, VANOLI L, et al. Thermo-economic analysis of a novel cogeneration system for sewage sludge treatment[J]. Energy, 2016, 115: 1560-1571.

[26] ARLABOSSE P, CHAVEZ S, LECOMTE D. Method for thermal design of paddle dryers: application to municipal sewage sludge[J]. Drying Technology, 2004, 22(10): 2375-2393.

[27] BENNAMOUN L, ARLABOSSE P, LEONARD A. Review on fundamental aspect of application of drying process to wastewater sludge[J]. Renewable and Sustainable Energy Reviews, 2013, 28: 29-43.

[28] MOON S H, RYU I S, LEE S J, et al. Optimization of drying of low-grade coal with high moisture content using a disc dryer[J]. Fuel Processing Technology, 2014, 124: 267-274.

[29] CHEN G H, PO L Y, MUJUMDAR A S. Sludge Dewatering and Drying[J]. Drying Technology, 2002,20(5/5): 883-916.

[30] MAKELA M, EDLER J, GELADI P. Low-temperature drying of industrial biosludge with simulated secondary heat[J]. Applied Thermal Engineering, 2017, 116: 792-798.

[31] FONT R, GOMEZ-RICO M F, FULLANA A. Skin effect in the heat and mass transfer model for sewage sludge drying[J]. Separation and Purification Technology, 2011, 77(1): 146-161.

[32] RUIZ T, WISNIEWSKI C. Correlation between dewatering and hydro-textural characteristics of sewage sludge during drying[J]. Separation and Purification Technology, 2008, 61(2): 204-210.

[33] ALEJANDRO S, KATIA P, SEREMETA. Advantages and challenges of the spray-drying technology for the production of pure drug particles and drug-loaded polymeric carriers[J]. Advances in Colloid and Interface Science, 2015, 223(10): 40-54.

[34] LEONARD A, BLACHER S, MARCHOT P, et al. Convective drying of wastewater sludges: influence of air temperature, superficial velocity, and humidity on the kinetics[J]. Drying Technology, 2005, 23(8): 1667-1679.

[35] SLIM R, ZOUGHAIB A, CLODIC D. Modeling of a solar and heat pump sludge drying system[J]. International Journal of Refrigeration, 2008, 31(7): 1156-1168.

[36] CHAUHAN P S, KUMAR A, TEKASAKUL P. Applications of software in solar drying systems: a review[J]. Renewable & Sustainable Energy Reviews, 2015, 51: 1326-1337.

[37] SALIHOGLU N K, PINARLI V, SALIHOGLU G. Solar drying in sludge management in Turkey[J]. Renewable Energy, 2007, 32(10): 1661-1675.

[38] SHRIVASTAVA R L, KUMAR V, UNTAWALE S P. Modeling and simulation of solar water heater: a TRNSYS perspective[J]. Renewable & Sustainable Energy Reviews, 2017, 67: 126-143.

[39] WANG C Q, ZHANG Z T, LU J, et al. Greenhouse sludge dry treatment[J]. Science & Technology Review, 2010, 28(22): 33-38.

[40] TELLEZ C, MARGARITA A, PILATOWSKY F I, et al. Solar drying of stevia (rebaudiana bertoni) leaves using direct and indirect technologies[J]. Solar Energy, 2018, 159: 898-907.

[41] MATHIOUDAKIS V L, KAPAGIANNIDIS A G, ATHANASOULIA E, et al. Extended dewatering of sewage sludge in solar drying plants[J]. Desalination, 2009, 248(1/2/3): 733-739.

[42] WINKLER M K H, BENNENBROEK M H, HORSTINK F H, et al. The biodrying concept: an innovative technology creating energy from sewage sludge[J]. Bioresource Technology, 2013, 147(7): 124-129.

[43] NAVAEE-ARDEH S, BERTRAND F, STUART P R. Emerging biodrying technology for the drying of pulp and paper mixed sludges[J]. Drying Technology, 2006, 24(7): 10-16.

[44] ZHAO L, GU W M, HE P J, et al. Effect of air-flow rate and turning frequency on bio-drying of dewatered sludge[J]. Water Research, 2010, 44(20): 6144-6152.

[45] TSAI W T, CHANG J H, HSIEN K J, et al. Production of pyrolytic liquids from industrial sewage sludges in an induction-heating reactor[J]. Bioresource Technology, 2009, 99(1): 406-412.

[46] SEPTIEN S, SINGH A, MIRARA S W, et al. ‘LaDePa’ process for the drying and pasteurization of faceal sludge from VIP latrines using infrared radiation[J]. South African Journal of Chemical Engineering, 2018, 25: 147-158.

[47] ROZAINEE M, KHAIRUDDIN W, ALI W, et al. Comparison of sludge drying performance between microwave and convective drying[C]∥Proceeding of the 5th Symposium of Malaysian Chemical Engineers, 2001: 361-367.

[48] BENNAMOUN L, CHEN Z, AFZAL M T. Microwave drying of wastewater sludge: experimental and modeling study[J]. Drying Technology, 2016, 34(2): 9-15.

[49] LEE S M, CHOI S Y, NGUYEN D D, et al. Sludge drying using microwave heating with Li2CO3-Fe2O3-ZnO materials[J]. Journal of Industrial and Engineering Chemistry, 2018, 61: 28-31.

[50] PUTRANTO A, CHEN X D. A simple and effective model for modeling of convective drying of sewage sludge: the reaction engineering approach(REA)[J]. Procedia Chemistry, 2014,9: 77-87.

[51] HUANG Y W, CHEN M Q. Artificial neural network modeling of thin layer drying behavior of municipal sewage sludge[J]. Measurement, 2015, 73: 640-648.

[52] MILHE M, SAUCEAU M, ARLABOSSE P. Influence of operating parameters on sewage sludge drying in a paddle dryer: design of experiments for the determination of hold-up and water content profiles[J]. Drying Technology, 2015, 33(11): 1276-1285.

[53] DENG W Y, YAN J H, LI X D, et al. Emission characteristics of volatile compounds during sludge drying process[J]. Journal of Hazardous Materials, 2009, 162(1): 186-192.

[54] OHM T I, CHAE J S, KIM J E, et al. A study on the dewatering of industrial waste sludge by fry-drying technology[J]. Journal of Hazardous Materials, 2009, 168(1): 445-450.

[55] YI S M, PGILLA S R, SEO Y C, et al. Emissions of polychlorinated biphenyls(PCBs) from sludge drying beds to the atmosphere in Chicago[J]. Chemosphere, 2008, 71(6): 1028-1034.

[56] HORTTANAINEN M, DEVIATKIN I, HAVUKAINEN J. Nitrogen release from mechanically dewatered sewage sludge during thermal drying and potential for recovery[J]. Journal of Cleaner Production, 2017, 142: 1819-1826.

[57] WENG H X, DAI Z X, JI Z Q, et al. Release and control of hydrogen sulfide during sludge thermal drying[J]. Journal of Hazardous Materials, 2015, 296: 61-67.

[58] KARAYILDIRIM T, YANIK J, YUKSEL M, et al. Characterisation of products from pyrolysis of waste sludges[J]. Fuel, 2006, 85(10): 1498-1508.

[59] LI B B, FAN H H, YANG A W, et al. Study on sludge drying and gas release characteristics[J]. Bulletin of the Chinese Ceramic Society, 2013, 32(2): 205-209.

[60] CHENG G Y, DING J H, JIN Y Y, et al. Study on emission characteristics of volatile organic compounds from thermal drying process of sludge[J]. Journal of North China Institute of Science and Technology, 2017, 14(1): 11-16.