0 引 言

火力发电厂、炼铁厂、化工厂等固定发生源的燃料燃烧和汽车等移动发生源排放的NOx是引起酸雨、酸雾、温室效应和臭氧层破坏的主要原因,成为当今主要的大气污染物之一。以NH3为还原剂的选择性催化还原(NH3-SCR)技术是目前应用最为广泛、成熟的工业上脱除NOx的方法。该技术的脱硝原理是将烟气中的NOx,在还原剂NH3存在的情况下,经催化作用,最终转化为无害的N2和H2O的过程。催化剂是该技术的关键。目前,市场上应用广泛、活性较高的商用催化剂有V2O5-WO3/TiO2和V2O5-MoO3/TiO2催化剂,该系列催化剂以V2O5为主要活性组分、WO3和MoO3作为活性助剂,具有耐高温、脱硝效率高及抗中毒性佳等优点。SCR催化剂通常采用TiO2作为载体,这主要是由于TiO2具有良好的耐硫性能,在SO2和O2作用下仅发生微弱可逆的硫化作用[1,2]。此外,TiO2还会与金属氧化物V2O5产生“强相互作用”,使得催化剂具有良好的活性。但TiO2作为载体也存在易烧结、耐磨性差、机械强度低的缺点。尤其,锐钛矿型TiO2不稳定,在一定温度压力条件下易转化为热力学状态稳定的金红石型TiO2,降低催化剂的脱硝性能[3,4]。

为改善单一TiO2作为载体的上述缺点,近年来,对于TiO2的掺杂改性成为研究热点。李娟等[5]采用共沉淀法制备了TiO2-SnO2固溶体载体,并浸渍负载WO3,发现TiO2与SnO2发生了协同作用,同时SnO2可阻止TiO2晶型变化过程中比表面积的减小。赵梦梦等[6]通过共沉淀法将La组分掺入TiO2载体中,采用浸渍法将V和W组分负载到La2O3-TiO2复合氧化物上, 制备出V2O5-WO3/La2O3-TiO2催化剂,La与Ti以La—O—Ti键相互作用,生成高度分散的镧物种,也使得TiO2具有更好的热稳定性。李鹏等[1]发现:TiO2-ZrO2固溶体比单独的TiO2和ZrO2具有更大的表面积、更强的表面酸性以及更好的强度和热稳定性。

本文采用浸渍法制备了一系列V2O5-MoO3/TiO2和V2O5-MoO3/TiO2-ZrO2催化剂,考察了ω(V2O5/TiO2)、ω(MoO3/TiO2)及ω(ZrO2/TiO2)对催化剂选择性催化还原NO性能的影响,并采用XRD、TG、BET、SEM、H2-TPR及NH3-TPD等手段,对其理化性能及结构进行表征。

1 实验部分

1.1 催化剂的制备

1.1.1 V2O5-MoO3/TiO2催化剂的制备

称取一定量的偏钒酸氨和七钼酸铵,首先将偏钒酸氨溶于热水中,并滴加少量单乙醇胺,搅拌至溶解,然后加入七钼酸铵,搅拌至透明,制得钒钼化合物前驱体溶液;称取一定量的TiO2粉末加入上述钒钼前驱体溶液中。室温下陈化,80 ℃空气气氛下干燥。以10 ℃/min程序升温至500 ℃恒温焙烧4 h。制备的催化剂记为VxMyT,其中x为1,2,3,4,5对应ω(V2O5/TiO2)=1%,2%,3%,4%,5%;y为2,4,6,8对应ω(MoO3/TiO2)=2%,4%,6%,8%。

1.1.2 V2O5-MoO3/TiO2-ZrO2催化剂的制备

将去离子水溶解的氧氯化锆和TiO2粉末加入上述钒钼前驱体溶液中,其中ω(V2O5/TiO2)为3%,ω(MoO3/TiO2)为6%。室温下陈化,80 ℃空气气氛下干燥。以10 ℃/min程序升温至500 ℃恒温焙烧4 h。制备的催化剂记为V3M6TZ-X,X为ω(ZrO2/TiO2)=10%、20%、30%。

1.2 催化剂的表征

采用德国D8 advance型X射线衍射仪进行催化剂的XRD表征,Cu Kα射线,扫描范围2θ=10°~80°;采用日本精工热重差热综合分析仪(6300 TG-DTA)进行催化剂的失重分析;采用美国Quantachrome公司的Autosorb-iQ型物理吸附仪进行催化剂的BET比表面积、孔容及孔径表征,吸附质为N2;采用日本日立公司的HITACHI S-4800型冷场发射扫描电子显微镜进行催化剂的SEM表面形貌表征;采用美国Quantachrome公司的Chem BET Pulsar TPR/TPD型化学吸附仪进行催化剂的NH3-TPD/H2-TPR表征。Py-FTIR在PE公司FTIR Frontier型红外光谱仪上进行, 样品 (100 mg) 在500 ℃真空下处理1 h, 温度降至室温后饱和吸附吡啶,然后在220 ℃脱附并记录红外光谱。

1.3 催化剂的活性评价

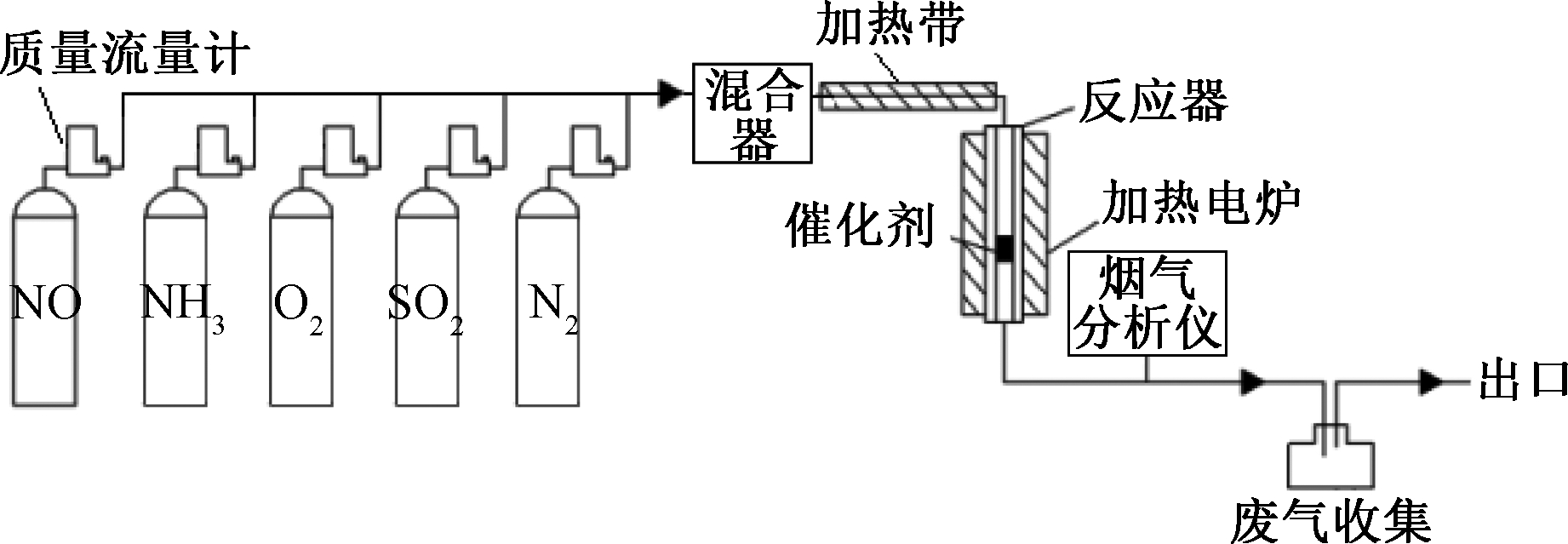

催化剂的活性评价在不锈钢SCR固定反应器中进行,采用管式炉外部加热,实验装置如图1所示。模拟烟气成分组成(体积分数)为0.05%NO、0.05%NH3、6%O2、0.01%SO2(选用),10%H2O(选用),N2为平衡载气。催化剂的粒径为35~50目,催化剂的用量为3 mL,气体总流量为1000 mL/min。在160~300 ℃内进行活性评价,采用德国Testo 350型烟气分析仪检测反应前后NO浓度,并根据式(1)计算NO去除率。

![]() (1)

(1)

图1 催化剂活性评价装置示意

Figure 1 Schematic diagram of the catalyst activity evaluation device

2 结果与讨论

2.1 催化剂的活性测定

2.1.1 ω(V2O5/TiO2)对催化剂脱硝性能的影响

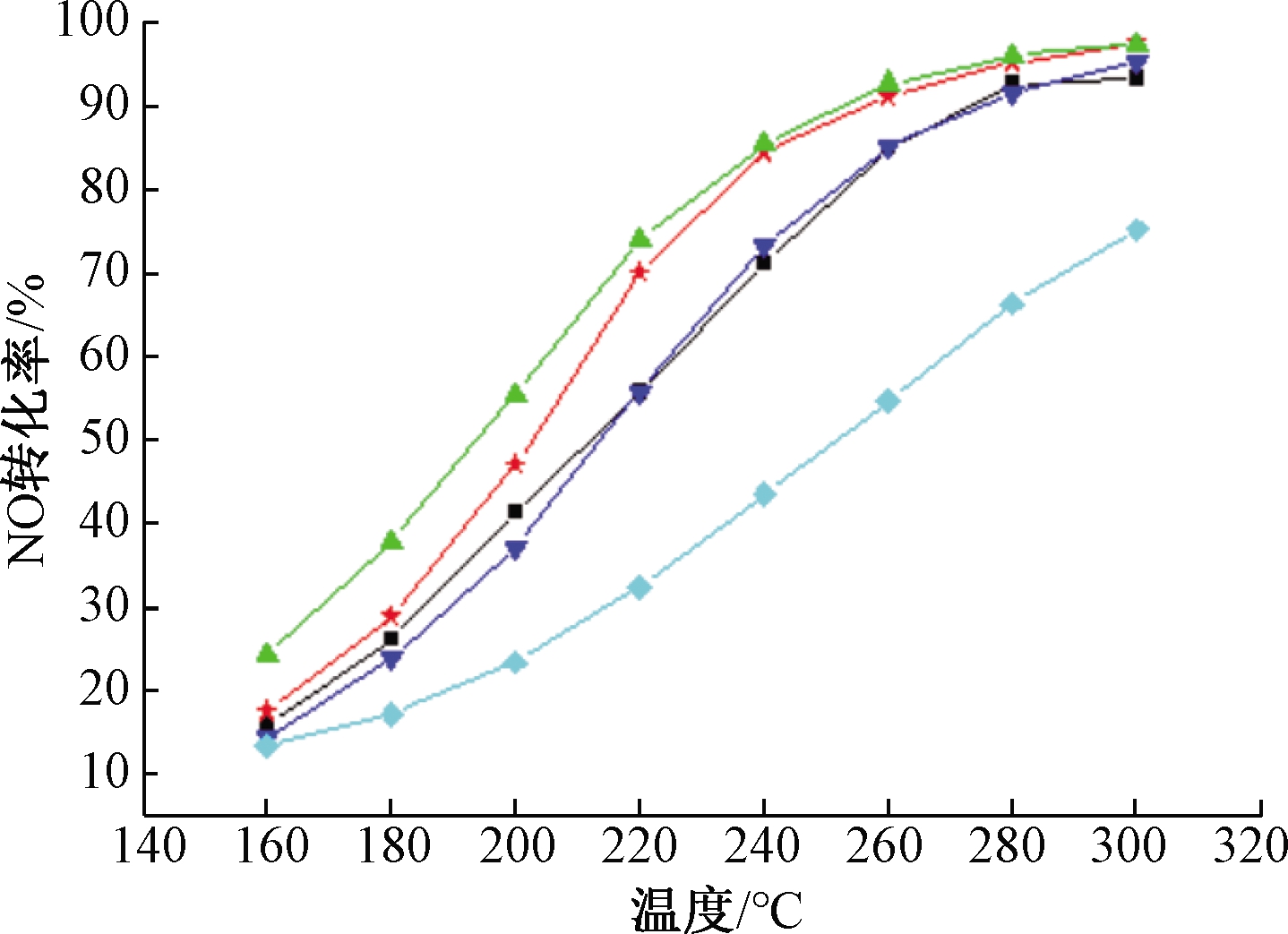

图2为ω(V2O5/TiO2)对V-Mo/TiO2催化剂NO转化率的影响。可知:在160~300 ℃内,各样品随着测试温度的升高,催化剂的脱硝率呈整体上升趋势。V1M6T催化剂脱硝率最差,在160 ℃时其脱硝率为12%,当温度升至300 ℃时,脱硝率仅为75%,ω(V2O5/TiO2)为1%时,催化剂表面活性位点数量有限,NO转化率较低。当ω(MoO3/TiO2)为6%时,随着ω(V2O5/TiO2)由1%逐渐升高至3%,催化剂的脱硝性能显著提高,同时低温性能明显改善,在160 ℃时,催化剂的脱硝效率由12%增加至25%。温度对催化剂脱硝效率有明显影响,当烟气温度为300 ℃时,各催化剂脱硝率均较高(除了V1M6T,均在90%以上)。在160~300 ℃内,随着ω(V2O5/TiO2)由3%逐渐升高至5%,催化剂脱硝率呈下降趋势,这可能是由于ω(V2O5/TiO2)过高,使V2O5在催化剂表面叠加、积聚、覆盖,生成钒聚合物,影响催化剂的活性。

![]() — V5M6T;

— V5M6T; ![]() — V4M6T;

— V4M6T; ![]() — V3M6T;

— V3M6T; ![]() — V2M6T;

— V2M6T; ![]() —V1M6T。

—V1M6T。

图2 ω(V2O5/TiO2)对催化剂脱硝性能的影响

Figure 2 Effect of vanadium content on denitrification performance of catalyst

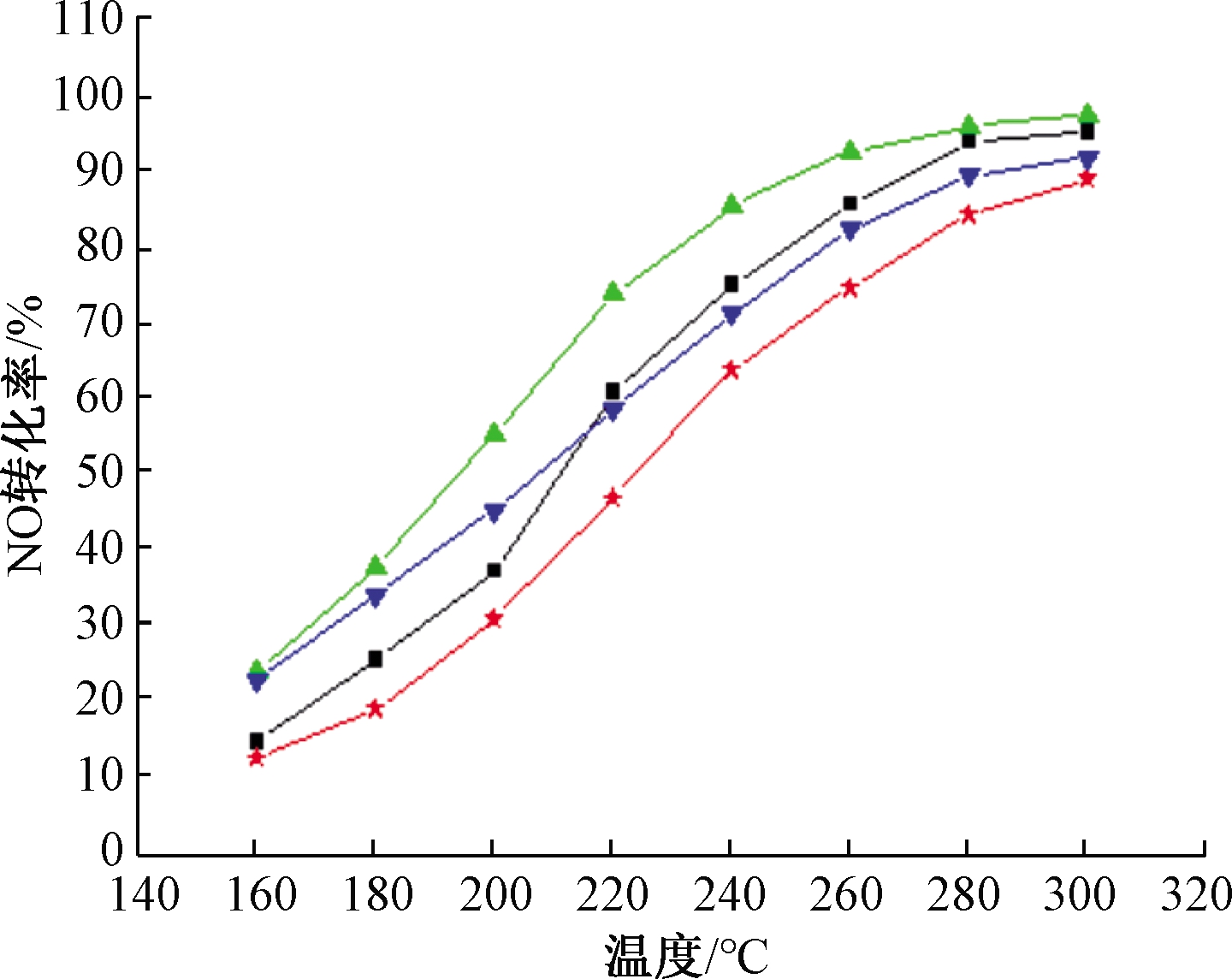

2.1.2 ω(MoO3/TiO2)对催化剂脱硝性能的影响

在V基催化剂中添加一定量的MoO3,有利于提高催化剂低温活性及抗As中毒性。图3为不同ω(MoO3/TiO2)的催化剂NO转化率随着温度的变化曲线。可知:MoO3作为助剂能够一定程度提高催化剂的脱硝活性。在160~300 ℃时,VMT催化剂的NO转化率随着ω(MoO3/TiO2)的提高呈先升高后降低的趋势: 在300 ℃条件下,NO转化率分别为89.2% (V3M2T)、92.1% (V3M4T)、97.5% (V3M6T) 和95.3% (V3M8T)。当ω(MoO3/TiO2)为6%时,催化剂的脱硝活性最佳。有研究认为,MoO3比WO3具有更高的脱硝活性,主要归因于MoO3在载体表面的高度分散,且Mo—O—Mo和Mo![]() O官能团反应性高于W—O—W和W

O官能团反应性高于W—O—W和W![]() O官能团。

O官能团。

![]() — V3M2T;

— V3M2T; ![]() — V3M4T;

— V3M4T;![]() — V3M6T;

— V3M6T; ![]() — V3M8T。

— V3M8T。

图3 ω(MoO3/TiO2)对催化剂脱硝性能的影响

Figure 3 Effect of molybdenum content on catalyst denitrification performance

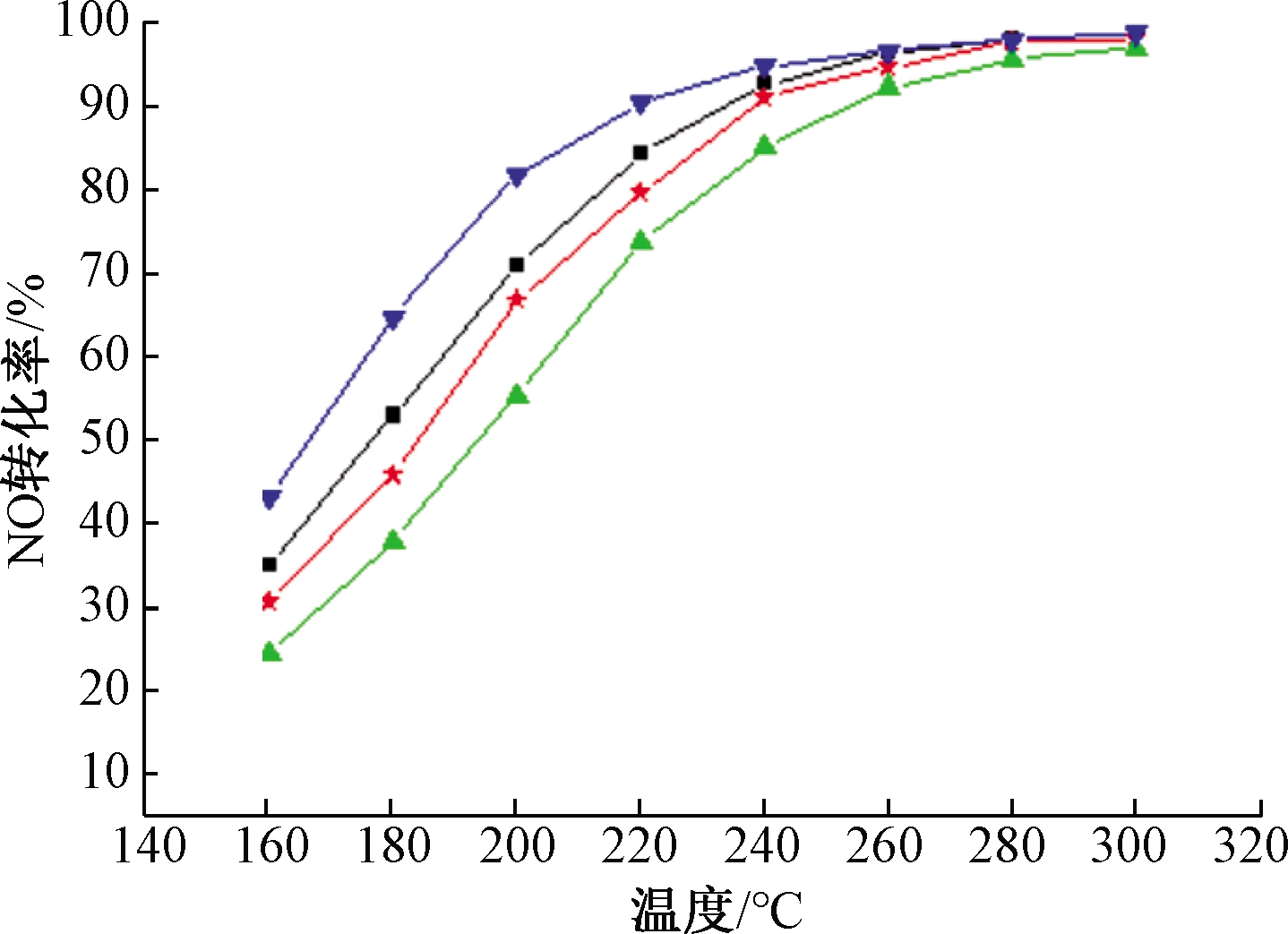

2.1.3 ω(ZrO2/TiO2)对催化剂脱硝性能的影响

图4为不同ω(ZrO2/TiO2)下催化剂的脱硝效率。可知:在160~260 ℃内,随着ω(ZrO2/TiO2)的增加,催化剂低温 NO转化率明显升高,其中,V3M6TZ-30% 催化剂具有最好的NO转化率,160 ℃时NO转化率达到43.4%,比未掺杂ZrO2的V3M6T催化剂提高19.2%。在260~300 ℃内,随着ω(ZrO2/TiO2)的增加,催化剂的脱硝效率稍有提高,但变化不大,各催化剂的NO转化率趋于稳定,均在95%以上。添加适量ZrO2可调整VMT催化剂表面酸碱性,增强催化剂对还原剂NH3的吸附性能,提高NH3与NO的接触反应频率,进而提升催化剂低温NO转化率。

![]() — V3M6T;

— V3M6T; ![]() — V3M6TZ-10%;

— V3M6TZ-10%;![]() — V3M6TZ-20%;

— V3M6TZ-20%; ![]() — V3M6TZ-30%。

— V3M6TZ-30%。

图4 ω(ZrO2/TiO2)对催化剂脱硝性能的影响

Figure 4 Effect of zirconium content on catalytic denitration performance

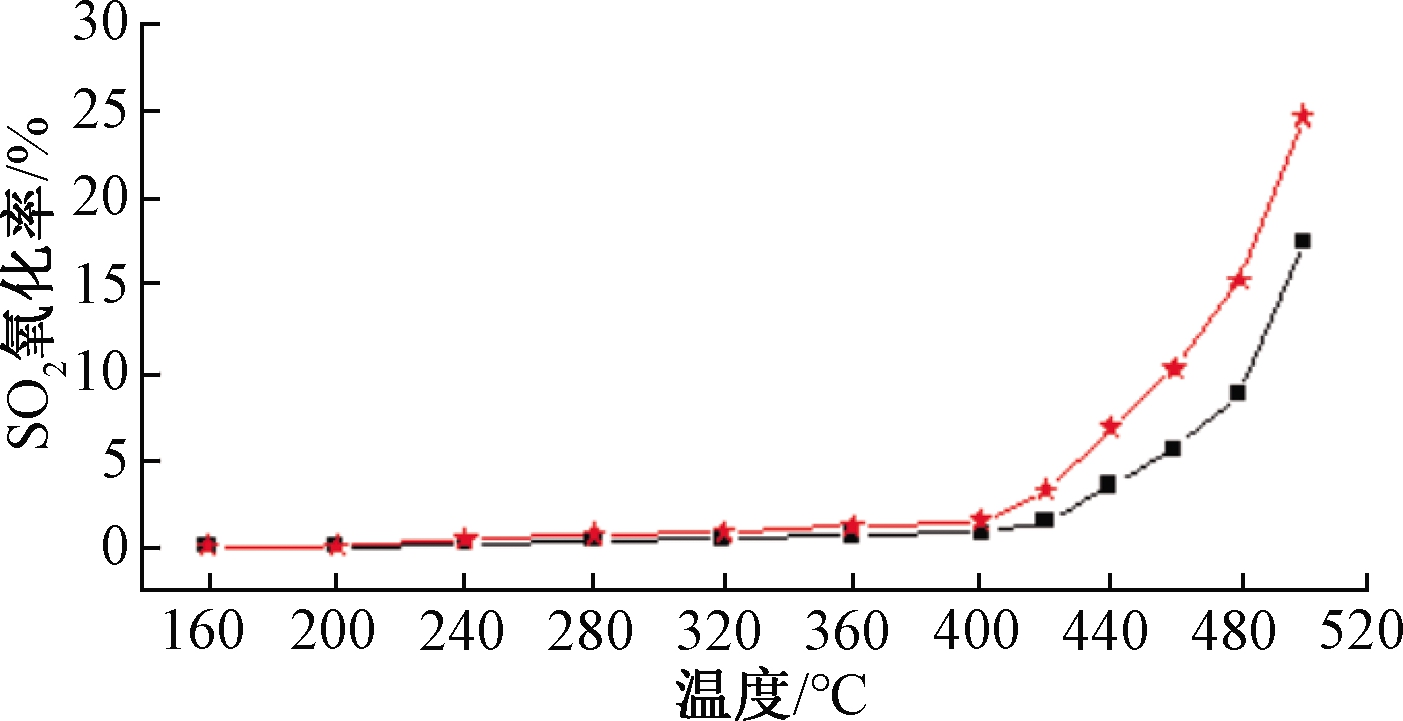

2.1.4 催化剂的SO2氧化率

V3M6T催化剂和掺加ZrO2的V3M6TZ-30%催化剂的SO2氧化率如图5所示。可知:2种催化剂在160~300 ℃内,SO2氧化率较低,维持在1%以内,超过400 ℃时,随着反应温度的升高,SO2的氧化反应变化明显。在500 ℃时,V3M6T催化剂SO2的氧化率可达25%,V3M6TZ-30%催化剂的SO2氧化率为18%。V2O5是催化SO2氧化生成SO3的主要活性物质,SO2的氧化位主要是聚合态的钒,在高温区间(>400 ℃),V2O5催化SO2生成SO3的能力高于其催化NO和NH3生成N2的能力[7,8]。ZrO2的加入,与TiO2形成钛锆固溶体,Ti—O—Zr键的存在导致氧化物价态不稳定,从而在氧化物表面形成大量酸位,催化剂酸性的增强有助于抑制SO2的吸附,进而降低SO2转化率。同时ZrO2的加入,提高了V2O5在TiO2表面的分散,抑制了聚合态钒的生成,提高了催化剂的热稳定性,这也是SO2氧化率降低的重要原因。

![]() — V3M6T;

— V3M6T; ![]() — V3M6TZ-30%。

— V3M6TZ-30%。

图5 V3M6T及V3M6TZ-30%催化剂的SO2氧化率

Figure 5 Catalyst SO2 oxidation rate curves of V3M6T and V3M6TZ-30%

2.1.5 催化剂的抗SO2和H2O性能

在150~300 ℃温度区间内考察V3M6TZ-30%催化剂的抗硫抗水性能,结果如图6所示。可知:仅通入SO2后,催化剂的脱硝活性受到的影响较小,而单独通入H2O和同时通入SO2和H2O对催化剂活性均有影响,在低温区间(150~220 ℃)催化剂的脱硝效率明显下降,但在高温区段(240~300 ℃)影响较小。初步推断,脱硝活性的降低是由于H2O和NH3产生竞争吸附引起的。在低温条件下,硫氧化物大部分以SO2的形式存在,少部分被V2O5氧化为SO3,SO2在有水存在的情况下与NH3反应,生成还原性强的亚硫酸铵,亚硫酸铵不稳定易氧化成硫酸铵,从而堵塞催化剂孔隙,造成催化剂活性降低[9]。

![]() — SO2;

— SO2; ![]() — H2O;

— H2O;![]() — SO2+H2O;

— SO2+H2O; ![]() — 无SO2和H2O。

— 无SO2和H2O。

图6 催化剂的抗硫抗水性能曲线

Figure 6 Catalyst sulfur and water resistance performance curves

2.2 催化剂的理化性能及结构分析

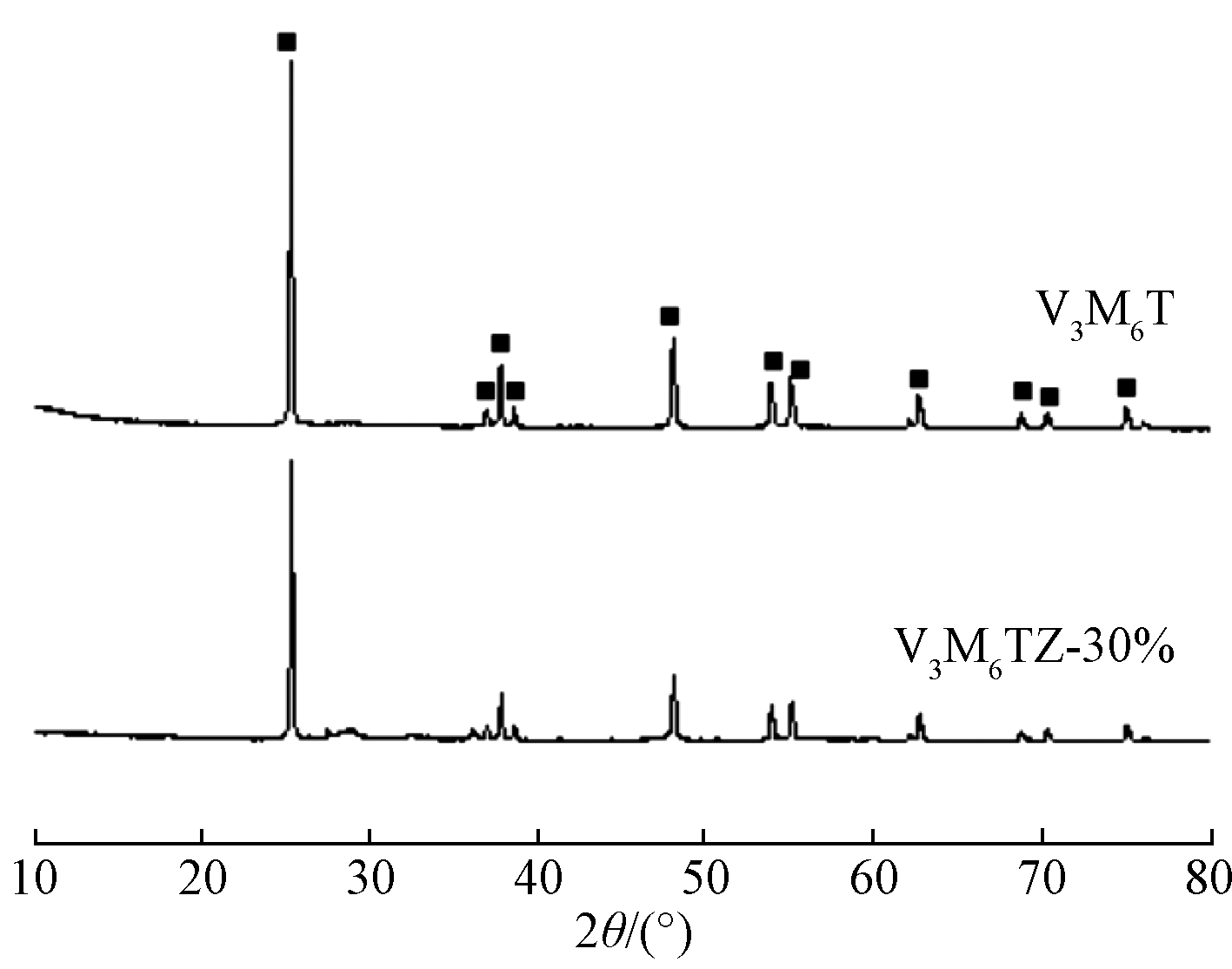

2.2.1 催化剂的XRD分析

V3M6T和V3M6TZ-30%催化剂的XRD图谱如图7所示。可知:2种催化剂在25.3°、37.8°、48.0°、53.8°、55.3°、62.7°、68.8°、70.4°和75.0°处出现钛矿型TiO2的衍射峰,但却没有明显的V2O5和MoO3的衍射峰,表明VOx和MoOx在催化剂表面主要以无定形态存在,并高度分散于氧化物载体表面。掺杂金属Zr后,V3M6TZ-30% 催化剂的XRD图谱中,没有出现明显的ZrO2的衍射峰,表明ZrO2在TiO2中得到了很好的分散。V3M6T和V3M6TZ-30%催化剂的TiO2特征峰的强度有明显差别,V3M6T催化剂的峰型相对更加尖锐,TiO2结晶度高于V3M6TZ-30%催化剂。ZrO2的添加并没有改变催化剂的主晶相,但Zr4+进入TiO2晶格中,形成Ti—O—Zr键,降低了TiO2的结晶度。

![]() 锐钛矿型TiO2。

锐钛矿型TiO2。

图7 催化剂的XRD图谱

Figure 7 XRD pattern of the catalyst

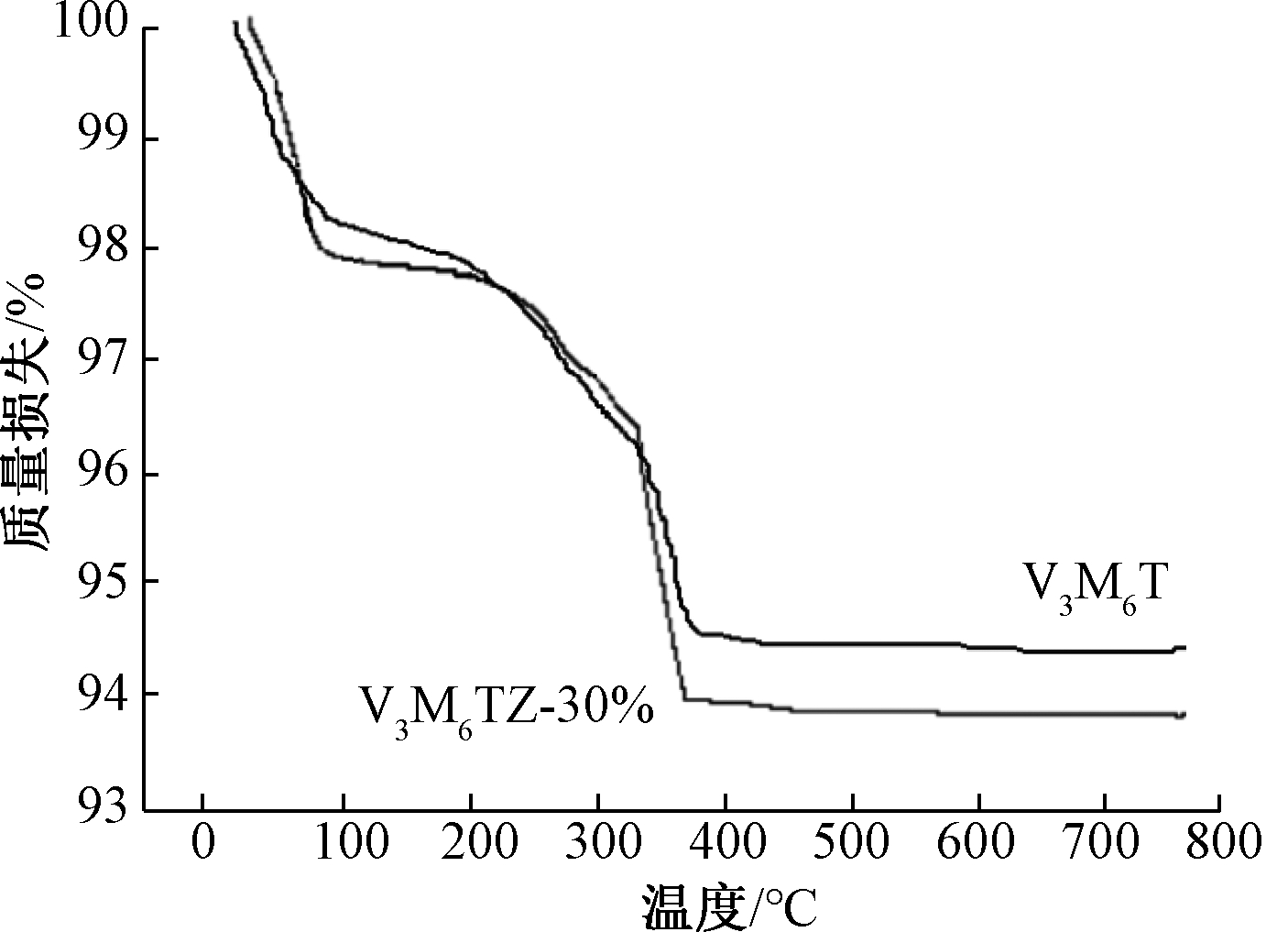

2.2.2 催化剂的TG分析

图8为不同催化剂的热重分析。可知:在<100 ℃时,催化剂的质量下降2%,这主要是由于吸附气体的脱附造成的。在100~400 ℃,催化剂的质量下降幅度顺序为V3M6TZ-30%(4%)>V3M6T(3%),此阶段质量损失主要归属于催化剂表面羟基脱水,催化剂表面羟基数量表示其对NO的吸附和氧化能力,较多的表面羟基对选择性催化还原反应有利[10]。V2O5和MoO3的分解温度应在>400 ℃,而2种催化剂在400~800 ℃并没有出现明显的质量损失,表明催化剂具有较好的热稳定性。

图8 催化剂的TG图谱

Figure 8 TG spectrum of the catalyst

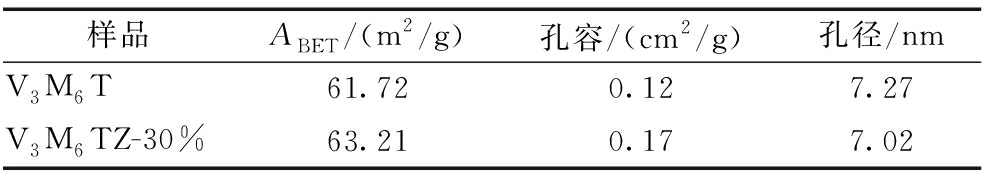

2.2.3 催化剂的BET分析

表1为不同催化剂样品的结构参数。可知:添加ZrO2之后,V3M6TZ-30%催化剂的比表面积、孔容均有所增大,而平均孔径下降。较大的比表面积和适宜的孔隙结构是良好脱硝催化剂的基础。催化剂活性位总数与催化剂的比表面积和平均孔容呈正相关,V3M6TZ-30%催化剂具有较大的比表面积和吸附孔容以及较小的平均孔径,为催化反应提供了更多的活性点位,有助于反应气体分子在催化剂表面的吸附、脱附,催化剂的选择性催化还原活性提高。

表1 催化剂的BET分析结果

Table 1 Catalyst BET analysis results

样品ABET/(m2/g)孔容/(cm2/g)孔径/nmV3M6T61.720.127.27V3M6TZ-30%63.210.177.02

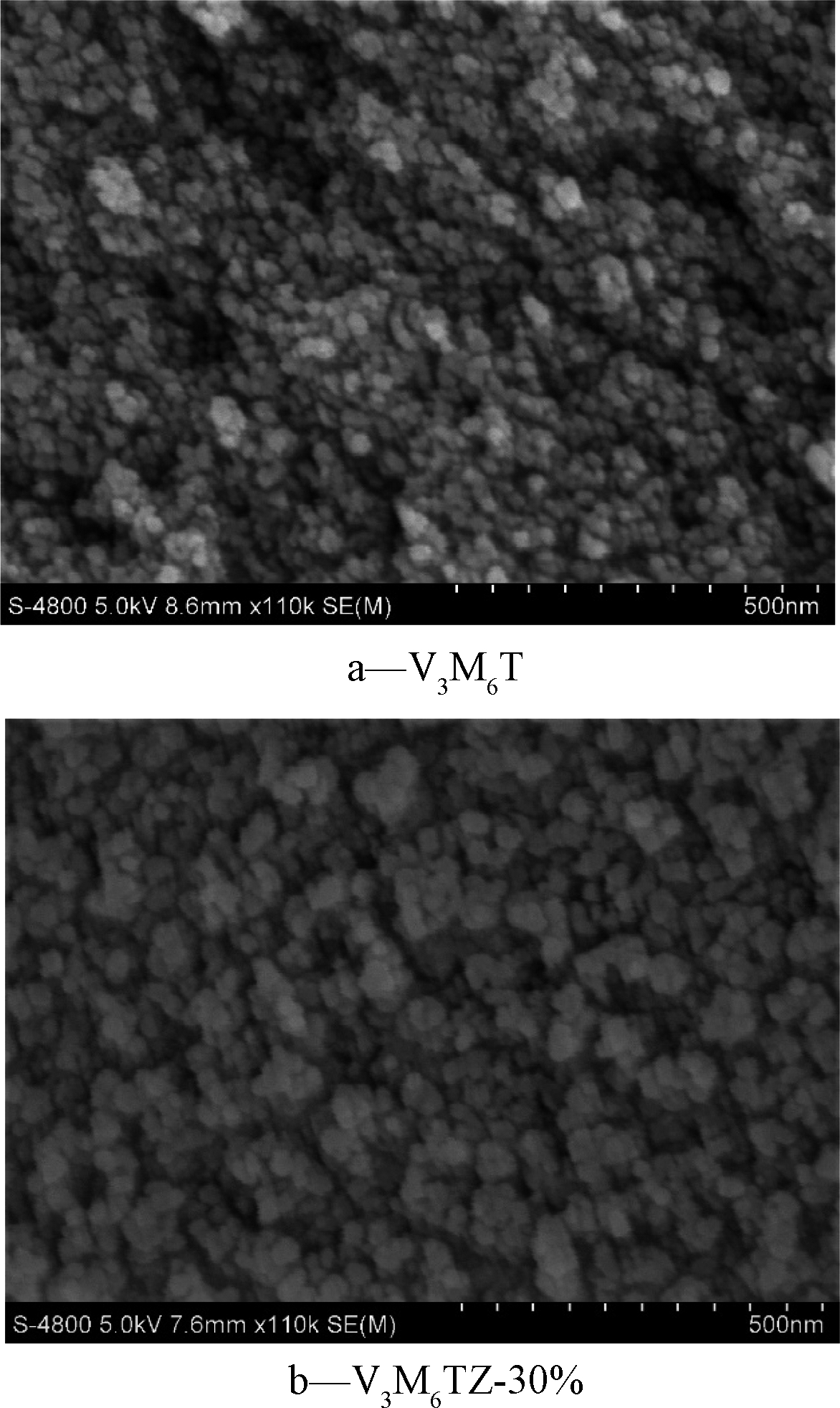

2.2.4 催化剂的SEM分析

图9为不同催化剂样品的SEM形貌。可知:V3M6T催化剂呈紧密堆积的细小颗粒,颗粒之间粘连,孔的连通性较差,出现团聚堆拥现象。而V3M6TZ-30%催化剂具有较好的微观结构特性,催化剂颗粒疏松、均匀,粒径大小基本一致,内部具有完整的微孔结构,孔隙清晰,无粘连现象,为催化反应中气体在催化剂表面吸附与活化提供了丰富的孔道,减小了气体反应的扩散阻力,有利于SCR脱硝反应传质过程,因此,V3M6TZ-30%催化剂表现出较好的脱硝性能[11]。

图9 催化剂的SEM图谱

Figure 9 SEM spectrum of the catalyst

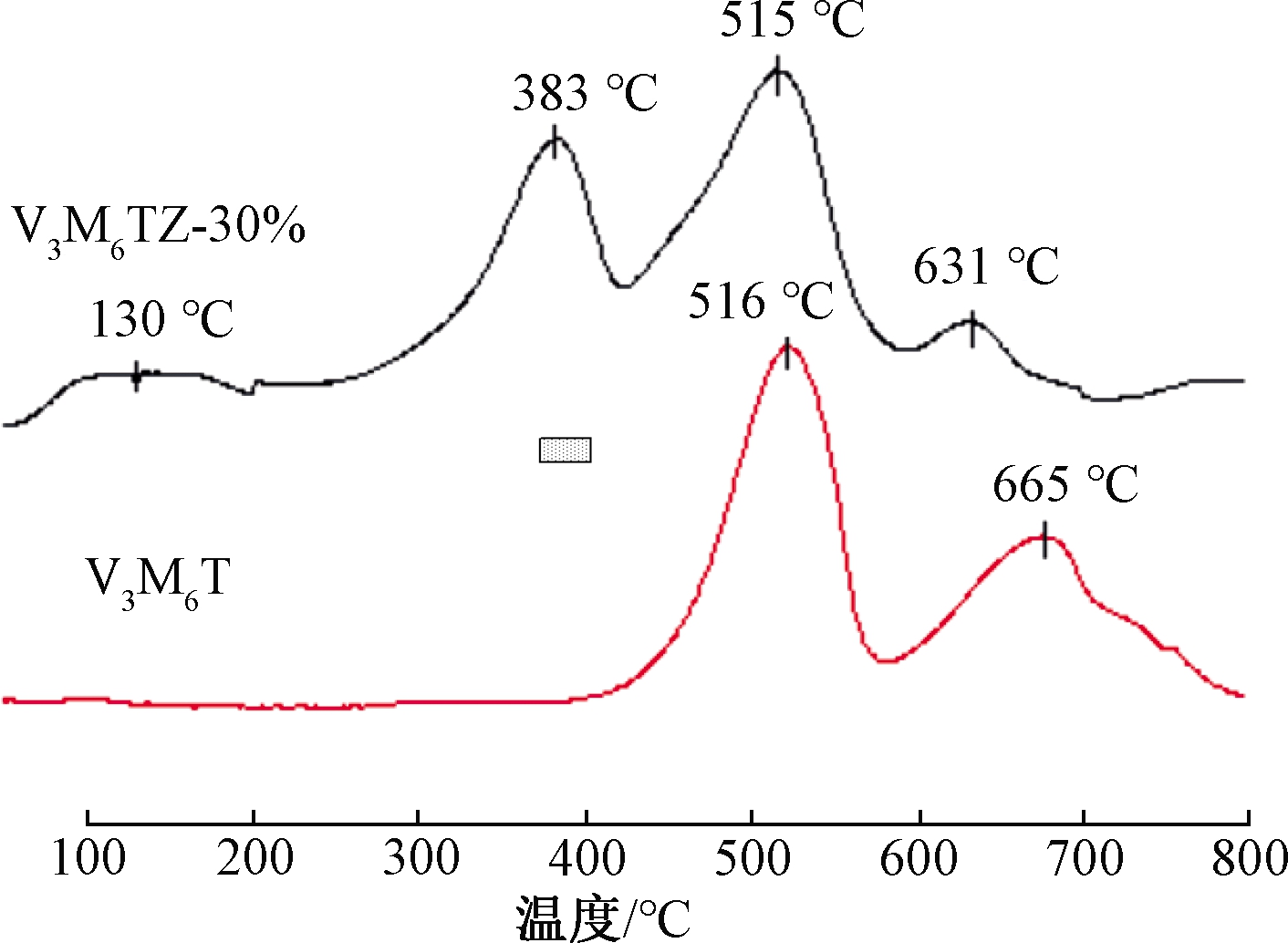

2.2.5 催化剂的H2-TPR分析

催化剂的氧化还原能力直接影响NO到NO2氧化,并进一步通过“fast SCR”促进反应,是表征催化剂在NH3-SCR反应中催化性能的重要因素之一,尤其对于负载型催化剂,活性物种的还原温度与其在载体中的分散度息息相关[12]。本文采用H2-TPR方法对催化剂的氧化还原性能进行了表征,图10为不同催化剂样品的H2-TPR图谱。可知:V3M6T和V3M6TZ-30%催化剂在200~300 ℃出现了1个较小的还原峰,主要归属于MoOx的还原,即Mo6+→Mo4+→Mo。V3M6T和V3M6TZ-30%催化剂在350~550 ℃出现了1个较大的还原峰,主要归属于V2O5→V2O3的还原。纯MoO3的还原峰出现在400~800 ℃,纯V2O5还原峰出现在700 ℃以上,还原峰向低温方向偏移,是由于催化剂V2O5、MoO3与载体TiO2和TiO2-ZrO2复合氧化物发生相互作用。与V3M6TZ-30%催化剂相比,V3M6T催化剂还原峰温度较高,表明单一载体催化剂的还原性较差。而掺加ZrO2以后,催化剂还原峰向低温移动,且还原峰面积增大,表明ZrO2加入使得载体晶粒呈择优排列,晶格间形成不同结构缺陷,增加了体相晶格氧的活泼性,促进了金属氧化物与载体间的相互作用,使催化剂表现出更好的还原性[1]。

图10 催化剂的H2-TPR图谱

Figure 10 H2-TPR spectrum of the catalyst

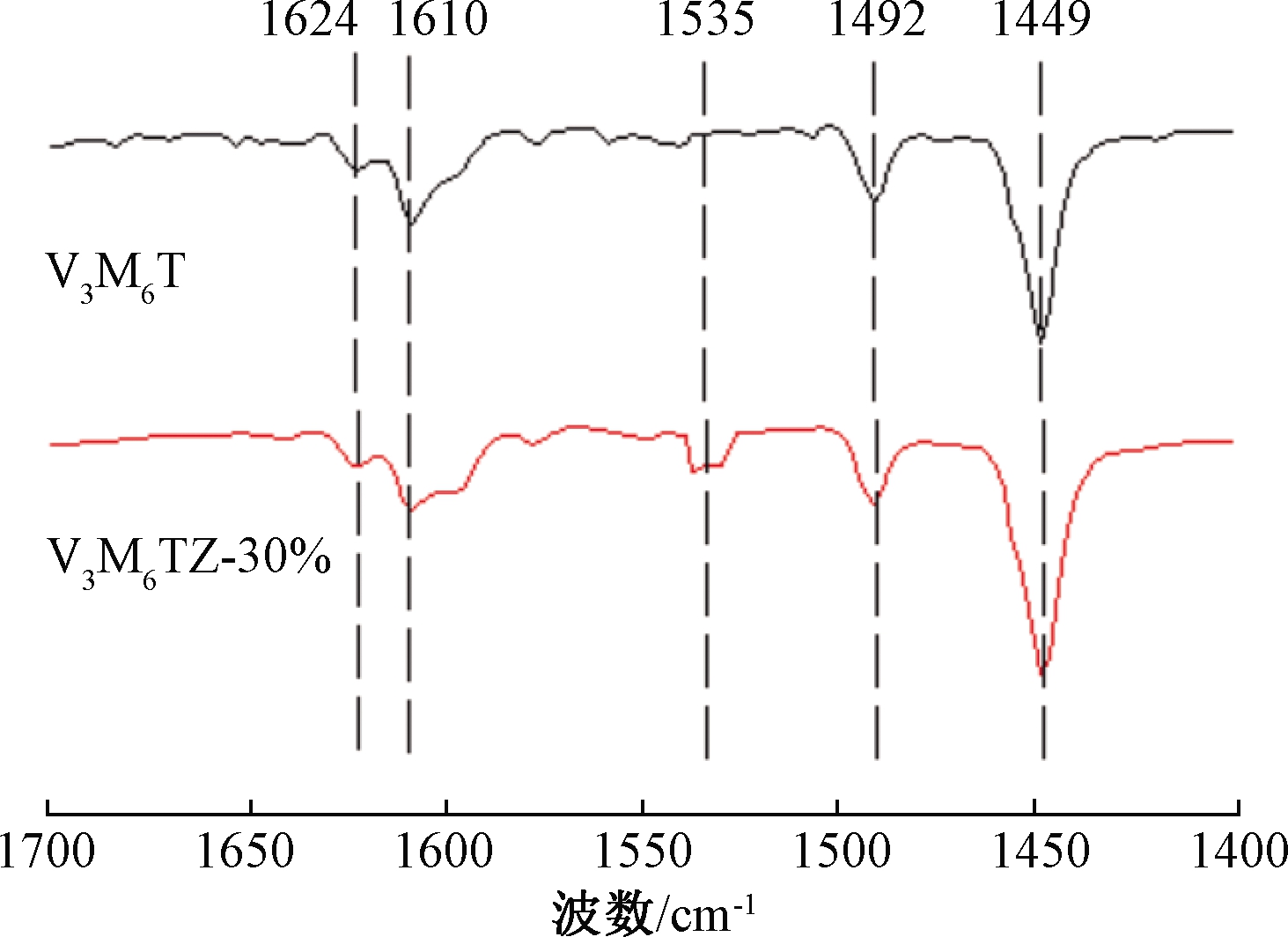

2.2.6 催化剂的NH3-TPD分析

催化剂的酸度直接决定NH3吸附和参与SCR化学反应的能力,采用程序升温吸附脱附(NH3-TPD)测试来表征催化剂表面的酸性强度和总酸量,结果如图11所示。可知:与V3M6T催化剂相比,V3M6TZ-30%催化剂在130 ℃处的脱附峰,归属于催化剂表面对NH3分子物理吸附的结果,在383 ℃处的脱附峰可认为是原本吸附在催化剂弱酸性位Brønsted酸(B酸)上脱附的NH3量,金属Zr的加入使催化剂弱酸增强,且酸量增加;吸附在Lewis酸(L酸)位上的NH3脱附后,在515,631 ℃高温段形成脱附峰,Zr的加入使得催化剂L酸减弱,酸量减少。主导SCR反应的主要是吸附在B酸位上的![]() 酸量增加,有助于NH3吸附活化,进而提高催化剂的脱硝性能。

酸量增加,有助于NH3吸附活化,进而提高催化剂的脱硝性能。

图11 催化剂的NH3-TPD图谱

Figure 11 NH3-TPD spectrum of the catalyst

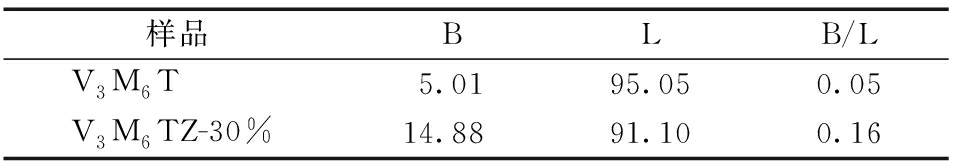

2.2.7 催化剂的原位红外吡啶吸附分析

图12为催化剂在220 ℃的原位红外吡啶吸附图谱。可知:催化剂在1449,1610 cm-1归属于L酸中心,为吡啶与催化剂表面羟基通过氢键发生相互作用时的吸收峰。1624 cm-1处的吸收峰为吡啶的C—H面内弯曲振动吸收峰,也归属于L酸中心。1492 cm-1处的吸收峰则是B酸和L酸中心共同与吡啶相互作用的结果。1535 cm-1处的吸收峰对应吡啶在B酸中心上的特征吸附。此外,锆掺杂前,催化剂只有L酸位点,而锆改性后,催化剂具有较弱的B酸吸附峰(1535 cm-1处)生成,这与NH3-TPD结果是一致的。结合表2吡啶吸附酸量的计算结果可以看出,锆掺杂以后,催化剂的L酸含量降低,而B酸含量升高。在SCR脱硝过程中B酸起主要作用。

图12 催化剂的原位红外吡啶吸附图谱

Figure 12 Py-FTIR patterns of different catalysts

表2 催化剂表面 B 酸和 L 酸分布及浓度

Table 2 Concentration and distribution of pyridine on Brønsted (B) and Lewis (L) acid sites

样品BLB/LV3M6T5.0195.050.05V3M6TZ-30%14.8891.100.16

3 结 论

1)添加ZrO2后,并没有改变催化剂的主晶相,但Zr4+进入TiO2晶格中,形成Ti—O—Zr键,降低了TiO2的结晶度。同时,在催化剂表面形成更多的羟基,增强吸附和氧化NO的能力,对SCR反应有利。催化剂颗粒疏松、均匀,粒径大小基本一致,具有较大的比表面积、孔容。提高了催化剂的氧化还原能力。使得催化剂弱酸性量增加,有助于NH3吸附活化,进而提高催化剂的脱硝性能。

2)烟气脱硝活性实验中,在160~300 ℃,V3M6TZ-30% 催化剂具有最好的NO转化率,160 ℃时NO转化率达到43.4%,比V3M6T催化剂提高19.2%。在160~300 ℃内,仅通入0.01%SO2后,催化剂的脱硝活性受到的影响较小,而单独通入10%H2O和同时通入0.01%SO2和10%H2O对催化剂活性有影响,在低温区间(150~220 ℃)催化剂的脱硝效率明显下降,但在高温区段(240~300 ℃)影响较小。

[1] 李鹏, 张亚平, 肖睿, 等. 整体式V2O5-WO3/TiO2-ZrO2催化剂用于NH3选择性催化还原NOx[J]. 中南大学学报(自然科学版), 2013, 44(4): 1719-1726.

[2] 朱孝强, 黄亚继, 沈凯, 等. ZrO2掺杂的V2O5/TiO2催化剂表征及催化还原NOx[J]. 环境化学, 2012, 31(4): 443-449.

[3] ZHANG Y P, WANG L F, LI J, et al. Promotional roles of ZrO2 and WO3 in V2O5-WO3/TiO2-ZrO2 catalysts for NOx reduction by NH3: catalytic performance, morphology, and reaction mechanism[J]. Chinese Journal of Catalysis, 2016, 37(11): 1918-1930.

[4] ZHANG Y P, GUO W Q, WANG L F, et al. Characterization and activity of V2O5-CeO2/TiO2-ZrO2 catalysts for NH3-selective catalytic reduction of NOx[J]. Chinese Journal of Catalysis, 2015, 36(10): 1701-1710.

[5] 李娟, 张亚平, 王文选, 等. TiO2-SnO2基钨催化剂的表面性质和NH3吸附特性及脱硝机理[J]. 东南大学学报(自然科学版), 2016, 46(1): 92-99.

[6] 赵梦梦, 陈梦寅, 李尚相, 等. La2O3掺杂对V2O5-WO3/TiO2催化剂SCR性能的影响[J]. 钢铁钒钛, 2017, 38(1): 60-68.

[7] 高岩,栾涛, 彭吉伟, 等. 四元SCR催化剂V2O5-WO3-MoO3/TiO2脱硝性能[J]. 功能材料, 2013, 44(14): 2092-2096.

[8] 张道军, 马子然, 孙琦, 等. 硫酸氢铵在钒基选择性催化还原催化剂表面的生成、作用及防治[J]. 化工进展, 2018, 37(7): 2635-2643.

[9] 董逸雯, 李坚, 梁文俊, 等. WO3负载量对V2O5/WO3-TiO2催化剂脱硝性能的影响[J]. 工业催化, 2017, 25(9): 48-51.

[10] 黄燕, 孟庆华, 金迁, 等. 制备方法对V2O5-WO3/TiO2选择性催化还原催化剂性能的影响[J]. 工业催化,2015, 23(4): 301-306.

[11] 徐丽婷, 牛胜利, 路春美, 等. Mg掺杂改性γ-Fe2O3催化剂NH3-SCR脱硝特性[J]. 煤炭学报, 2017, 42(7): 1884-1891.

[12] 乔南利, 杨忆新, 刘清龙, 等. 载体物化性质对锰铈催化剂NH3-SCR脱硝性能的影响[J]. 燃料化学学报, 2018, 46(6): 733-742.

[13] 黄海凤, 金丽丽, 张宏华, 等. 高抗硫性的铜钒钛低温 SCR 脱硝催化剂的制备表征及催化活性[J]. 高校化学工程学报, 2013, 27(4): 721-728.