0 引 言

2019年国家统计局数据显示,我国2018年粗钢产量9.28亿t。钢渣是炼钢过程中产生的固体废弃物,吨钢产生钢渣为120~150 kg。据此,2018年我国钢渣产量为1.1亿~1.4亿t。但目前,我国的钢渣利用率低于30%,导致现在钢渣堆存量大,不仅浪费了资源,也造成了土地的占用和环境的污染。

钢渣主要由CaO、SiO2、Al2O3、FeO、Fe2O3、MgO、MnO、P2O5和游离CaO(f-CaO)、游离MgO(f-MgO)等组成[1]。钢渣除铁后的尾渣含有与硅酸盐水泥熟料相似的硅酸三钙(C3S)、硅酸二钙(C2S)胶凝材料,具有水化活性,是良好的建材资源。因此,国内外钢铁企业十分重视钢渣的建材化利用研究。但是钢渣中f-CaO[2]、f-MgO含量高,在水化过程中发生体积膨胀,导致产品开裂。所以,钢渣同常规的建材原料如水泥、粉煤灰等相比,钢渣稳定性差,在利用过程中存在开裂风险,导致市场认可度较低。

钢渣中过高的f-CaO遇水后发生水化反应,引起钢渣开裂,降低强度,限制了钢渣的建材化利用。因此,研究钢渣改性以降低f-CaO含量成为近年来热点研究课题。目前钢渣改性技术主要包括钢渣改性的后期处理和前期热态钢渣的改性调质处理。

1 冷态钢渣改性技术

冷态钢渣改性技术是通过物理或化学手段使钢渣性质发生变化,以达到利用的目的。钢渣常温改性包括陈化改性、物理改性和化学改性。

1.1 陈化改性

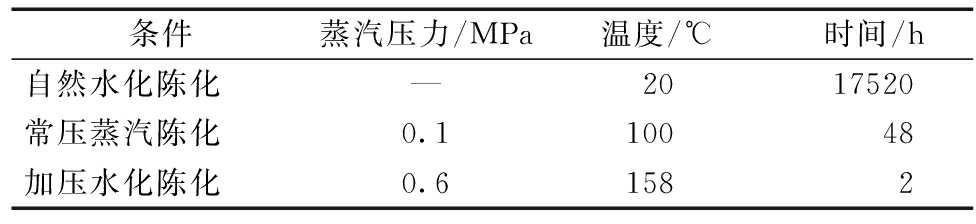

陈化改性是在钢渣堆存过程中,利用空气中的水分、CO2等介质消解其中所含f-CaO的方法。但这种方法陈化时间长,占用大量土地资源。为了缩短自然陈化时间,日本开发了蒸气陈化法[3, 4]。各种钢渣陈化处理方式效果比较如表1所示。

表1 几种钢渣陈化处理方式的效果比较

Table 1 Comparison of the effects of several steel slag aging treatment methods

条件蒸汽压力/MPa温度/℃时间/h自然水化陈化—2017520常压蒸汽陈化0.110048加压水化陈化0.61582

注:水化时间按JIS标准80 ℃浸水膨胀率为1.5%计。

1.2 物理改性

钢渣的物理改性主要是借鉴机械活化的方法对钢渣进行粉磨,使钢渣平均粒度降低至10~30 μm。使包裹在钢渣内部的f-CaO和f-MgO裸露的同时,也会降低钢渣中存在的f-CaO、f-MgO的颗粒尺寸。另外,钢渣粉磨也会产生晶格畸变和局部破坏,并形成各种缺陷,导致其内能增大,反应活性增强[5]。上述2方面的作用,使得短时间内钢渣中更多的f-CaO和f-CaO参与水化反应,早期水化速率提高,后期因水化导致的体积膨胀大大降低。同时,钢渣粉磨也有利于其中RO相的分离,这也会显著提高钢渣水化活性[6]。

1.3 化学改性

化学改性是通过向钢渣中加入一定量的化学激发剂,提高钢渣水化胶凝活性的化学措施,如钢渣与水泥复合、钢渣与矿渣复合及采用化学激发剂对钢渣的激发等。常用的化学激发剂通常包括石膏、水玻璃硫酸盐、石灰和碱金属的硅酸盐、碳酸盐或氢氧化物等碱激发剂和硫酸盐激发剂[7, 8]。范付忠等[9]研究了用石膏作激发剂来改善钢渣水泥的硬化,并且还能显著增强其抗硫酸盐性。Cengiz等[10]研究了碳酸钠、水玻璃、氢氧化钠对钢渣的水硬胶凝性激发效果,实验结果表明,钢渣性能得到较好改善。

2 热态钢渣改性技术

为了充分利用高温钢渣所含的热能并同时改善钢渣性能,在钢渣降温过程中,根据钢渣改性后的化学和矿物成分,有目的地加入改性剂实现对钢渣的改性处理,提高钢渣利用率。

2.1 高温钢渣急冷改性

高温钢渣水淬改性为钢渣急冷处置的一种。通常水淬后的钢渣粒度小,矿物晶体成型差,具有较高的胶凝活性。但钢渣水淬处理过程容易发生爆炸事故,因此在国内钢渣利用方面较为少见。日本将急冷后的钢渣作为高活性水泥混凝土的掺合料,并广泛应用于建筑工程[11]。

2.2 高温钢渣固体改性剂改性

高温钢渣固体改性剂改性是通过在高温钢渣中加入固体物质,调整钢渣组成和矿物相成分,使钢渣性能得到改善的改性手段。

2.2.1 纯固态原料改性剂改性

姚娜等[12]的研究结果表明,SiO2对钢渣的矿物组成有很大的影响,在1600 ℃改性条件下,SiO2添加量为6%~12%时,钢渣中C2S相对较多;当SiO2的加入量>14%以后,会有硅酸镁钙(C3MS2)的生成,且随着SiO2加入量的增大,渣中的C3MS2含量增加,C2S含量减少。当SiO2添加量为16%时,钢渣可磨性最好。吴六顺等[13]和周云等[14]也认为:SiO2改性不仅有助于钢渣中f-CaO含量的降低,也有助于钢渣胶凝性能的改善。

2.2.2 单一固体废料改性剂改性

根据纯原料对钢渣的改性效果,一些研究者也采用固体废弃物对钢渣进行改性[15-18],可同时实现固废和钢渣的资源化利用,并削减两者的环境影响。

1)粉煤灰改性。

由于粉煤灰中含有较多的SiO2和Al2O3,所以,高温钢渣中加入粉煤灰,可能发生的反应如下所示:

2CaO+SiO2=2CaO·SiO2

(1)

12CaO+7Al2O3=12CaO·7Al2O3

(2)

3CaO·SiO2+MgO+SiO2=3CaO·MgO·2SiO2

(3)

Fe2O3=Fe3O4+O2

(4)

所以,粉煤灰中的SiO2和Al2O3会与钢渣中f-CaO反应,从而降低钢渣中f-CaO含量,同时生成硅酸钙、铝酸钙。姚娜等[12]的研究结果证实了上述机理。因此,粉煤灰改性后的钢渣通常含有C2S、C3MS2、铝酸钙、Fe3O4等矿物相[19]。

饶磊等[20]研究了向高温钢渣中掺入5%的粉煤灰对钢渣进行改性,并采用风淬工艺对改性钢渣进行冷却处理。结果表明,改性钢渣中铁酸钙、C2S和镁蔷薇辉石的含量升高,金属Fe、RO和f-CaO量降低,改善了钢渣的易磨性和胶凝性能,同时减轻后期水化导致的体积膨胀。

2)高炉渣改性。

与钢渣相比,高炉渣的二元碱度约为1,SiO2含量相对较高。因此掺加高炉渣不仅可以降低钢渣中f-CaO的含量,高炉渣中CaO的存在又能保证钢渣中具有较多的活性物质。因此,高炉渣对钢渣的改性可以同时解决钢渣体积安定性不良和胶凝活性低2个问题。

刘仕业等[21]用高炉渣对高温熔态钢渣进行了改性研究,考察了改性前后钢渣物相及体积安定性变化。结果表明,当改性温度为1550 ℃,高炉渣掺加量为10%时,改性后钢渣中f-CaO质量分数降低至1.64%。同时还能改善改性钢渣的矿物组成,促进胶凝相C2S、C3S的生成。

3)铁尾矿改性。

铁尾矿主要含有SiO2,其质量百分含量比粉煤灰和高炉渣高。所以,铁尾矿改性后的钢渣能大幅降低钢渣中f-CaO的含量,但过多的SiO2又会消耗硅酸钙(C2S、C3S)中的CaO,从而降低钢渣中活性物质含量。所以,用铁尾矿作钢渣的改性剂时,要通过理论和实验确定铁尾矿合适的添加量,确保钢渣中f-CaO含量的降低和胶凝性能的改善。

Zhang等[22]研究了铁尾矿掺量和改性温度对钢渣体积稳定性和胶凝性能的影响,并对改性钢渣的化学组成、矿物结构和微观形貌进行了分析。结果表明,当改性理温度为1250~1300 ℃,铁尾矿掺量为10%~20%时,改性后的钢渣中f-CaO质量分数最低可降至1.82%,28 d活性指数与原始钢渣相比提高了7%。因此,铁尾矿改性后的钢渣f-CaO含量显著降低,胶凝性能得以改善。

2.2.3 复合固体废料改性剂改性

单一改性剂在对高温钢渣改性时,难以同时解决钢渣体积安定性不良和胶凝活性低这2个问题。所以,有研究者开发复合改性剂对高温钢渣进行改性。

耿栋健[23]的研究结果表明:当用15%的石灰石和5%的黏土在1280 ℃下对钢渣进行改性时,改性后的钢渣生成了较多胶凝性矿物,水化硬化浆体的强度有了较大的提高,极大地改善了钢渣的体积稳定性,达到优化钢渣物理性能的目的。与石灰石或黏土单一改性的钢渣相比,复合改性剂改性的钢渣具有更优异的物理性能;与同龄期的净浆试样相比,其抗压强度明显增强。Li等[17]用电炉渣和粉煤灰对钢渣进行改性的研究,考察了改性剂配比、改性温度对改性后钢渣的化学成分和矿物组成的影响,结果表明,钢渣、电炉渣和粉煤灰的最佳质量比为85∶12.75∶2.25时,改性后的钢渣中f-CaO含量为1.96%,且其胶凝性能得到明显改善。

3 钢渣碳酸化改性技术

钢渣的碳酸化改性技术主要是利用CO2与钢渣中的f-CaO、f-MgO等金属氧化物反应,从而提高钢渣的体积安定性,改善胶凝性能。同时钢渣的碳酸化改性也有利于碳的减排。

3.1 冷态钢渣直接固定CO2

Chang等[24]用旋转流化床对钢渣进行碳酸化的研究,评估了时间、温度、转速和浆料流速对钢渣碳酸化的影响,结果表明,常温常压下,当液固比为20∶1、CO2流速为2.5 L/min、碳酸化温度为65 ℃、转速750 r/min的条件下碳酸化30 min后,钢渣的碳酸化转化率为93.5%。另外,Chang等[25]也用高压釜中钢渣的碳酸化进行了研究,结果表明,影响碳酸化转化的主要因素是时间(5 min~12 h)和温度(40~160 ℃)。当在常压和160 ℃的条件下进行12 h的改性实验,钢渣具有最高的碳酸化转化效率(68%),对应的每千克钢渣固定0.283 kg CO2。此外,扫面电镜和XRD的分析结果表明,碳酸化后的产物主要是CaCO3。

Pan等[26, 27]通过旋转流化床中,对钢渣固定CO2的动力学进行了研究,通过XRD检测和精修等技术手段确定钢渣碳酸化机理,评估了碳酸化前后钢渣物理化学性能的变化,还对比了钢渣在旋转流化床、高压釜和淤泥反应器中的碳酸化反应速率。发现在相同实验条件下,旋转流化床、高压釜和淤泥反应器中钢渣碳酸化速率分别为0.299 min-1、0.227 min-1、0.033 min-1。

Santos等[28]研究了不锈钢渣的碳酸化,结果表明,由于具有较大的比表面积,AOD渣和连铸渣碳酸化反应水平高,转化率高。在加压料将碳酸化最佳的条件下,每克的AOD渣和连铸渣分别能固定0.26 g和0.31 g的CO2。碳酸化产物为CaCO3和MgCO3。另外,研究结果还表明,随着碳酸化的进行,料将pH值明显降低,重金属离子满足浸出限值的要求。

3.2 冷态钢渣间接固定CO2

钢渣间接固定CO2是将钢渣中的f-CaO、f-MgO等金属氧化物先溶解在溶液中,然后再向溶液中通入CO2气体,从而生成碳酸盐沉淀,实现钢渣中f-CaO与钢渣本体的剥离。

Iizuka等[29]的研究结果表明,在60 ℃常压环境下,以乙酸为媒介,可以使钢渣中48%的钙发生碳酸化反应。Teir等[30]对乙酸从钢铁渣中浸出钙的热力学进行了分析,结果表明,当反应温度低于156 ℃时,钙的提取是放热反应且热力学上是可行的;在45 ℃以上,碳酸钙的生成过程是吸热的,并且热力学上可行;溶液中乙酸钙和乙酸镁的形成在热力学上也是可行的。实验结果表明,钢渣在几分钟内迅速溶解在乙酸中。在70~80 ℃的溶液温度下可以通过过滤成功除去硅,但是溶液中Fe、Mg、Al的去除需要进一步的分离方法。Bao等[31]研究了在钢渣碳酸化过程中,通过向乙酸媒介中添加有机溶剂磷酸三丁酯,将钢渣碳酸化反应和结晶过程与磷酸三丁酯萃取乙酸过程相结合。最终,使得碳酸化反应结晶平衡转化率由前续文献报道的20%提高到40%以上。

除上述文献介绍的钢渣碳酸化采用乙酸作为媒介外,铵盐溶液也是常见的媒介。Kodama等[32]提出了一种以NH4Cl为媒介间接使钢渣碳酸化固定CO2的工艺。该工艺采用NH4Cl提取钢渣中的Ca2+,由于浸出液pH值>9,在沉淀阶可以消耗大量的CO2。然后在80 ℃下沉淀CaCO3,且生成的碳酸钙纯度可达到98%以上。为了加快钙等元素的浸出行为,杜龙等[33]采用微波的方式改善浸出条件。Said等[34]采用超声波和机械搅拌的方法提高碳酸化过程的反应速率和传质速率,考察了粒度、搅拌方式对钢渣中钙溶解的影响。实验结果表明:小颗粒(50~74 μm)的钢渣中,超声可以提取96%的钙,机械搅拌只能浸出65%;大颗粒(500~1000 μm)的钢渣中,超声可以提取38%的钙,机械搅拌只能浸出18%。因此,超声处理显著增强了钙的提取。

3.3 热态钢渣直接固定CO2

热态钢渣的CO2改性是指在高温下,通过通入CO2气体,以达到消解钢渣中f-CaO的目的,降低钢渣后续利用过程的膨胀性。

彭犇等[35-37]对热态钢渣的CO2改性进行了研究,并进行了热力学分析,发现当采用CO2对高温钢渣进行改性时,有助于含铁相氧化程度的降低和钢渣中f-CaO的消解,对钢渣中铁的回收、钢渣的稳定化和尾渣综合利用都具有改善效果。实验结果表明,空气对钢渣中含铁相的氧化能力最强,水蒸气次之,CO2最弱;而CO2+水蒸气对钢渣中f-CaO的消解能力最强,单一CO2次之,空气最弱。在1300 ℃下,当向钢渣中通入CO2+水蒸气复合气时,可以把钢渣中f-CaO含量消解到1%以下。

唐卫军等[38]以CO2为改性剂,对不同温度(100~700 ℃)下5~10 mm粒径的钢渣进行了改性,结果表明:在有水蒸气存在的条件下,有利于钢渣中f-CaO的消解,从而有利于促进钢渣的稳定化,消解产物主要为Ca(OH)2和CaCO3。董晓丹[39]研究了在350~850 ℃的温度下,钢渣对CO2的固定情况。结果表明,当钢渣粒径为0.18 mm,在700 ℃下反应0.5 h后,钢渣中f-CaO的消解效率可高达90%。

热态钢渣碳酸化,即利用热态钢渣直接固定CO2,既可就近利用钢厂副产品(如加热炉、石灰窑炉等的副产废气CO2),还可改善钢渣组成(降低钢渣中f-CaO含量),减少体积膨胀,促进钢渣的建材化利用。热态钢渣直接固定CO2是在“以废治废、循环利用”的理念上提出的[40],并且可在钢厂内部短距离实现,可以实现钢厂内部废气(含CO2)、废渣(热态钢渣)的协同处置,促进节能减排和资源循环利用,因此,具有较好的经济效益和环境效益。

4 展 望

热态钢渣出渣温度高达1400 ℃以上,钢渣的比热容约为1.2 kJ/(kg·℃),其吨渣显热约接近60 kg标煤,因此在冷却过程中释放大量热能、降温缓慢,其降温过程在空气中进行(多采用水作为冷却介质),该方式下钢渣中的金属Fe会发生氧化:1)降低钢渣选铁附加值;2)氧化放热又造成降温时间延长,降低热态钢渣处置效率;3)热渣中的金属Fe会与水蒸气反应产生H2(Fe+H2O=FeO+H2),在空气下存在爆炸安全隐患。利用热态钢渣碳酸化,可以减少热态钢渣处置过程在空气中的氧化程度、促进降温效率,同时金属与水蒸气反应产生的H2在CO2存在气氛下也不容易发生爆炸,因此具有以下优点:实现CO2固定(促进f-CaO稳定化,满足建材化应用条件)、减少含铁相氧化、促进降温(降低氧化放热量)、规避H2爆炸安全隐患,故对钢铁企业的碳减排和钢渣的安全处置及资源高效循环利用均具重要的意义。

综上所述,在钢渣一次处理工艺如钢渣热闷、热泼、滚筒等操作中可以考虑通入钢厂内含有CO2的废气,以达到钢渣中f-CaO含量降低、规避安全隐患、提高钢渣利用率的效果。

[1] 高本恒, 郝以党, 张淑苓, 等. 钢渣综合利用现状及发展趋势[J]. 环境工程, 2016,34(增刊1): 776-779.

[2] 侯贵华, 李伟, 郭伟, 等. 转炉钢渣的显微形貌及矿物相[J]. 硅酸盐学报, 2008, 36(4): 436-443.

[3] 方圆, 于峰, 项国圣, 等. 基于灰色理论的三次指数平滑模型预测自然陈化中热闷钢渣f-CaO含量[J]. 硅酸盐通报, 2019, 38(3): 634-639,648.

[4] 王晓曦, 邹汉伟. 液态渣显热回收技术现状及前景分析[J]. 铁合金, 2007, 38(5): 34-36.

[5] 袁润章. 胶凝材料学[M]. 2版. 武汉: 武汉理工大学出版社, 1996.

[6] 侯新凯, 张锦, 武志江, 等. 不同粉碎机理的钢渣中RO相解离性能[J]. 矿产保护与利用, 2018(5): 115-120,125.

[7] 王瑞兰, 蒋文莉, 李庚英. 化学激发剂对钢渣体系的激发效果研究[J]. 水科学与工程技术, 2018(4): 12-15.

[8] 刘瑛, 方宏辉, 韩斌, 等. 钢渣复合料的推广应用研究[J]. 化学工程与装备, 2016(10): 268-270.

[9] 范付忠, 冯涛, 施惠生, 等. 掺高f-CaO物料的水泥抗硫酸盐性的初步研究[J]. 水泥, 2001(5): 4-7.

[10] CENGIZ D A, CAHIT B, OZLEM C, et al. Influence of activator on the strength and drying shrinkage of alkali-activated slag mortar[J]. Construction & Building Materials, 2009, 23(1): 548-555.

[11] 丁新榜, 李建新, 余其俊, 等. 钢渣胶凝性能的优化及其在线重构的研究[C]∥全国水泥和混凝土化学及应用技术会议, 南京, 2007.

[12] 姚娜, 李荣, 张利武. SiO2对钢渣矿相组成的影响[J]. 矿产综合利用, 2018(4): 137-139.

[13] 吴六顺, 周云, 王珏, 等. 二氧化硅改性钢渣易磨性的研究[J]. 炼钢, 2014, 30(2): 62-65.

[14] 周云, 方生, 董元篪, 等. SiO2在钢渣改性中的作用[C]∥全国冶金物理化学学术会议, 2010.

[15] 郭辉. 转炉钢渣中铁的还原回收及制备高胶凝性水淬渣的方法研究[D]. 广州:华南理工大学, 2018.

[16] WANG Q, YAN P Y, FENG J W. A discussion on improving hydration activity of steel slag by altering its mineral compositions[J]. Journal of Hazardous Materials, 2011, 186(2/3):1070-1075.

[17] LI Z B, ZHAO S Y, ZHAO X G, et al. Cementitious property modification of basic oxygen furnace steel slag[J]. Construction and Building Materials, 2013, 48: 575-579.

[18] GUO H, YIN S H, YU Q J, et al. Iron recovery and active residue production from basic oxygen furnace (BOF) slag for supplementary cementitious materials[J]. Resources, Conservation & Recycling, 2018, 129: 209-218.

[19] 周云, 刘会斌, 陈广言, 等. 不同处理方法对钢渣稳定性的影响[C]∥全国冶金物理化学学术会议. 2010.

[20] 饶磊, 吴六顺, 周云, 等. 高温改性及风淬处理对钢渣易磨性影响的工业性试验研究[J]. 炼钢, 2017, 33(6): 73-77.

[21] 刘仕业, 王占军, 彭犇, 等. 高炉渣对钢渣改性的物理化学基础研究[J]. 工程科学学报, 2018, 40(5): 557-564.

[22] ZHANG Z S, LIAN F, MA L J, et al. Effects of quicklime and iron tailings as modifier on composition and properties of steel slag[J]. Journal of Iron and Steel Research, International, 2015, 22(1): 15-20.

[23] 耿栋健. 重构钢渣及性能与应用[D]. 济南: 济南大学, 2010.

[24] CHANG E E, PAN S Y, CHEN Y H, et al. Accelerated carbonation of steelmaking slags in a high-gravity rotating packed bed[J]. Journal of Hazardous Materials, 2012, 227/228: 97-106.

[25] CHANG E E, PAN S Y, CHEN Y H, et al. CO2 sequestration by carbonation of steelmaking slags in an autoclave reactor[J]. Journal of Hazardous Materials, 2011, 195: 107-114.

[26] PAN S Y, CHIANG P C, CHEN Y H, et al. Kinetics of carbonation reaction of basic oxygen furnace slags in a rotating packed bed using the surface coverage model: Maximization of carbonation conversion[J]. Applied Energy, 2014, 113: 267-276.

[27] PAN S Y, CHIANG P C, CHEN Y H, et al. Performance evaluation of aqueous carbonation for steelmaking slag: process chemistry[J]. Energy Procedia, 2013, 37: 115-121.

[28] SANTOS R M, van BOUWEL J, van DEVELDE E, et al. Accelerated mineral carbonation of stainless steel slags for CO2 storage and waste valorization: effect of process parameters on geochemical properties[J]. International Journal of Greenhouse Gas Control, 2013, 17: 32-45.

[29] IIZUKA A, FUJII M, YAMASAKI A, et al. Development of a new CO2 sequestration process utilizing the carbonation of waste cement[J]. Industrial & Engineering Chemistry Research, 2004, 43(24): 7880-7887.

[30] TEIR S, ELONEVA S, FOGELHOLM C J, et al. Dissolution of steelmaking slags in acetic acid for precipitated calcium carbonate production[J]. Energy, 2007, 32(4): 528-539.

[31] BAO W J, LI H Q, ZHANG Y. Energy consumption and net CO2 sequestration of indirect mineral carbonation rout for an integrated iron steelmaking industry[C]∥The 10th International Conference on CO2 Utilization, Tianjin. 2009.

[32] KODAMA S, TAIKI N, NAOKI Y, et al. Development of a new pH-swing CO2 mineralization process with a recyclable reaction solution[J]. Energy, 2008, 33(5): 776-784.

[33] 杜龙, 马国军, 张翔, 等. 微波场中铵盐浸出钢渣体系的升温行为[J]. 太原理工大学学报, 2014, 45(2): 157-162.

[34] SAID A, MATTILA O, ELONEVA S, et al. Enhancement of calcium dissolution from steel slag by ultrasound[J]. Chemical Engineering and Processing: Process Intensification, 2015, 89: 1-8.

[35] 彭犇. 热态钢渣改性及改性渣物理化学性质研究[D]. 北京: 北京科技大学, 2016.

[36] 彭犇, 岳昌盛,黄世烁, 等.热态钢渣CO2改性及热力学性能研究[J]. 环境工程, 2015, 33(4): 100-102,69.

[37] 白智韬, 岳昌盛, 邱桂博, 等. CO2气体对钢渣组成和性能的影响[J]. 环境工程, 2018, 36(12): 171-176.

[38] 唐卫军, 廖洪强, 周宇, 等. 转炉渣中游离氧化钙的分布及稳定化研究[J]. 炼钢, 2009, 25(3): 34-36,41.

[39] 董晓丹. 转炉钢渣快速吸收二氧化碳试验初探[J]. 炼钢, 2008, 24(5): 29-32.

[40] 王晟, 岳昌盛, 陈瑶, 等. 钢渣碳酸化用于CO2减排的研究进展与展望[J]. 材料导报, 2016, 30(1): 111-114,121.