0 引 言

市政污泥产量大、难处理,成为环境领域的研究热点。因环境标准越发严格,传统的污泥处置方法如填埋、焚烧、填海等暴露出诸多弊端[1]。污泥建材利用,满足我国可持续发展战略需求[1,2]。已有研究表明,发泡技术在建材方面的应用十分广泛,如污泥制砖、制备水泥混凝土等[3-6],而污泥在制备保温材料方面的应用多呈现于单因素的影响研究或性能研究单一[7-9]。本文优选发泡剂,以污泥基发泡保温材料的抗压强度、导热系数、密度为性能指标,进行正交实验,获得制备材料污泥、水泥、粉煤灰、工程砂的最佳配比,并进行影响因素分析,为污泥基保温材料的工业化生产提供参考。

1 实验部分

1.1 实验材料

烷基酚聚氧乙烯醚(OP乳化剂-10,以下简称OP),十二烷基苯磺酸钠(ABS),纤维素醚(HPMC)。污泥为南京江心洲污水处理厂干化后污泥,含水率(30±1)%。水泥为PO42.5型普通硅酸盐水泥,纯度≥98%。粉煤灰取自南京华润热电厂,主要性质如表1所示。工程砂烧失量为1.2%。

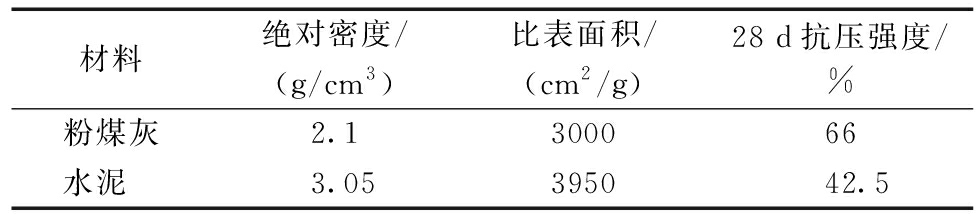

表1 实验材料主要性质

Table 1 Main properties of experimental materials

材料绝对密度/(g/cm3)比表面积/(cm2/g)28 d抗压强度/%粉煤灰2.1300066水泥3.05395042.5

1.2 实验仪器

实验采用的主要仪器及型号为:电子天平,PTF-FA200;测速数显恒温磁力搅拌器,85-2A;卤素水分测定仪,SFY-20A;鼓风恒温烘箱,T808;旋涡式气泵,HG-120;万用液压试验机,CHT-4106;导热系数测定仪,SEI-2。

1.3 实验方法

1.3.1 材料预处理及发泡溶液制备

污泥干燥冷却后,经球磨机打磨,过200目标准筛;将工程砂烘干后,过60目标准筛。配制200 mL添加质量分数为0.1%、0.2%、0.3%和0.4%的稳泡剂(HPMC)溶液,分别加入0.2%、0.4%、0.6%和0.8% 的发泡剂(ABS或OP)[9],待发泡剂完全溶解后,使用高速搅拌机搅拌(1200 r/min,约1.5 min)进行发泡。泡沫均匀、细密、稳定时,发泡溶液制备完成,分析测试发泡倍数和泡沫半衰期,以优选出最佳发泡剂,并得到最佳复配比。

1.3.2 发泡保温材料的制备

将污泥、水泥、粉煤灰、工程砂和水按一定比例混合,参照文献[10,11],ω(工程砂)设为8%,m(水泥)∶m(粉煤灰)为5∶2,正交实验设计如表2所示[12]。混合后的浆液立即加入制备好的发泡溶液,以防浆液变成固体使发泡溶液中泡沫被冲散,在搅拌和曝气下,使浆料发泡。将发泡好的浆料浇注入模具,压平后于烘箱内30 ℃进行固化24 h。固化完成后,保温材料于25 ℃和≥95%的相对湿度下进行标准养护,静停时间为28 d[10]。材料制备完成后进行性能测试,分析密度、抗压强度和导热系数等指标。

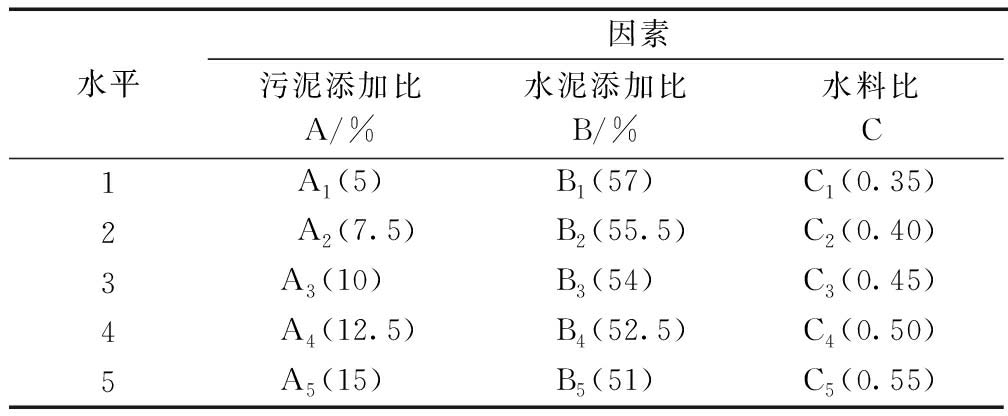

表2 正交实验因素与水平

Table 2 Factors and levels of the orthogonal experiments

水平因素污泥添加比A/%水泥添加比B/%水料比C1A1(5)B1(57)C1(0.35)2A2(7.5)B2(55.5)C2(0.40)3A3(10)B3(54)C3(0.45)4A4(12.5)B4(52.5)C4(0.50)5A5(15)B5(51)C5(0.55)

1.4 材料性能测试与分析方法

材料发泡倍数(N)由式(1)计算得出[13]:

![]() (1)

(1)

式中:V为烧杯体积,cm3;ρ为发泡溶液密度,约1 g/cm3;M为泡沫总质量,g。

泡沫破碎后的沁液质量占总发泡溶液质量50%时的时间为泡沫半衰期。保温材料的密度和抗压强度的测定参考标准方法[14]。导热系数采用准稳定平板导热性能仪测试。

2 结果与讨论

2.1 发泡材料及复配比优选

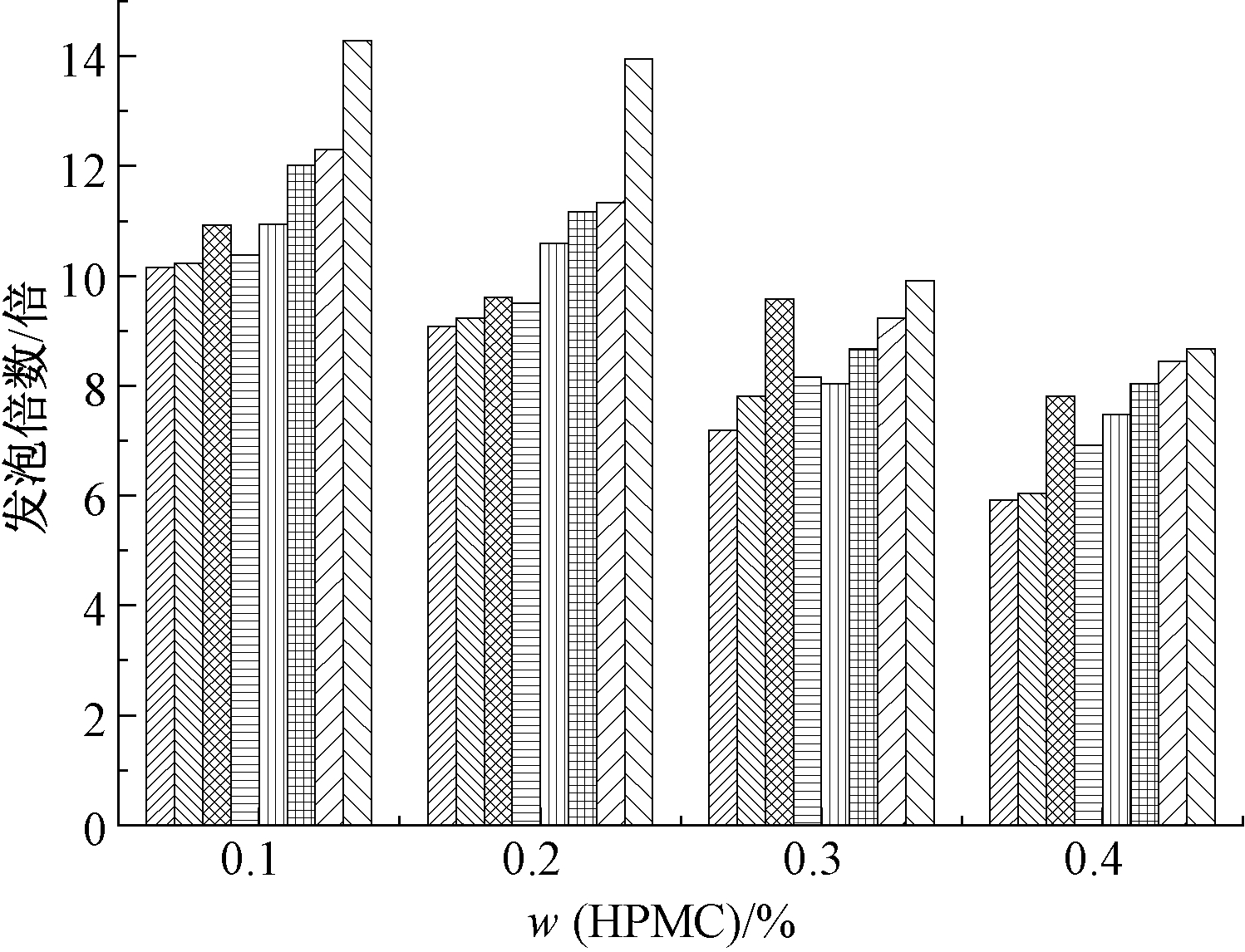

2.1.1 发泡剂和稳泡剂复配比对发泡倍数的影响

ABS、OP及HPMC对发泡倍数的影响如图1所示。可知:ω(HPMC)越高,发泡倍数越小,这是由于HPMC增加溶液黏稠度,空气难以进入,减少了发泡倍数,这与彭玖玲[3]的研究结果一致;发泡倍数随着ω(ABS)的增加呈先增大后减小的趋势,当ω(ABS)为0.6%时,发泡倍数最大,这是由于ABS是一种阴离子型表面活性剂,添加比适当增大时可增加发泡能力,但过大时,其表面的阴离子可能与HPMC的某些官能团发生反应,部分表面活性降低,减少了发泡量[3];ω(OP)越大,发泡倍数越大,因为OP作为发泡剂,表面活性使发泡作用增强[3]。在ω(HPMC)相同时,OP的发泡倍数在总体趋势上是优于ABS的,ω(OP)为0.6%约为0.6%ABS发泡倍数的1.2倍。

![]() ω(ABS)0.2%;

ω(ABS)0.2%; ![]() ω(ABS)0.4%;

ω(ABS)0.4%; ![]() ω(ABS)0.6%;

ω(ABS)0.6%; ![]() ω(ABS)0.8%;

ω(ABS)0.8%; ![]() ω(OP)0.2%;

ω(OP)0.2%; ![]() ω(OP)0.4%;

ω(OP)0.4%; ![]() ω(OP)0.6%;

ω(OP)0.6%; ![]() ω(OP)0.8%。

ω(OP)0.8%。

图1 ABS、OP及HPMC对发泡倍数的影响

Figure 1 Effect of ABS, OP and HPMC on foaming multiple

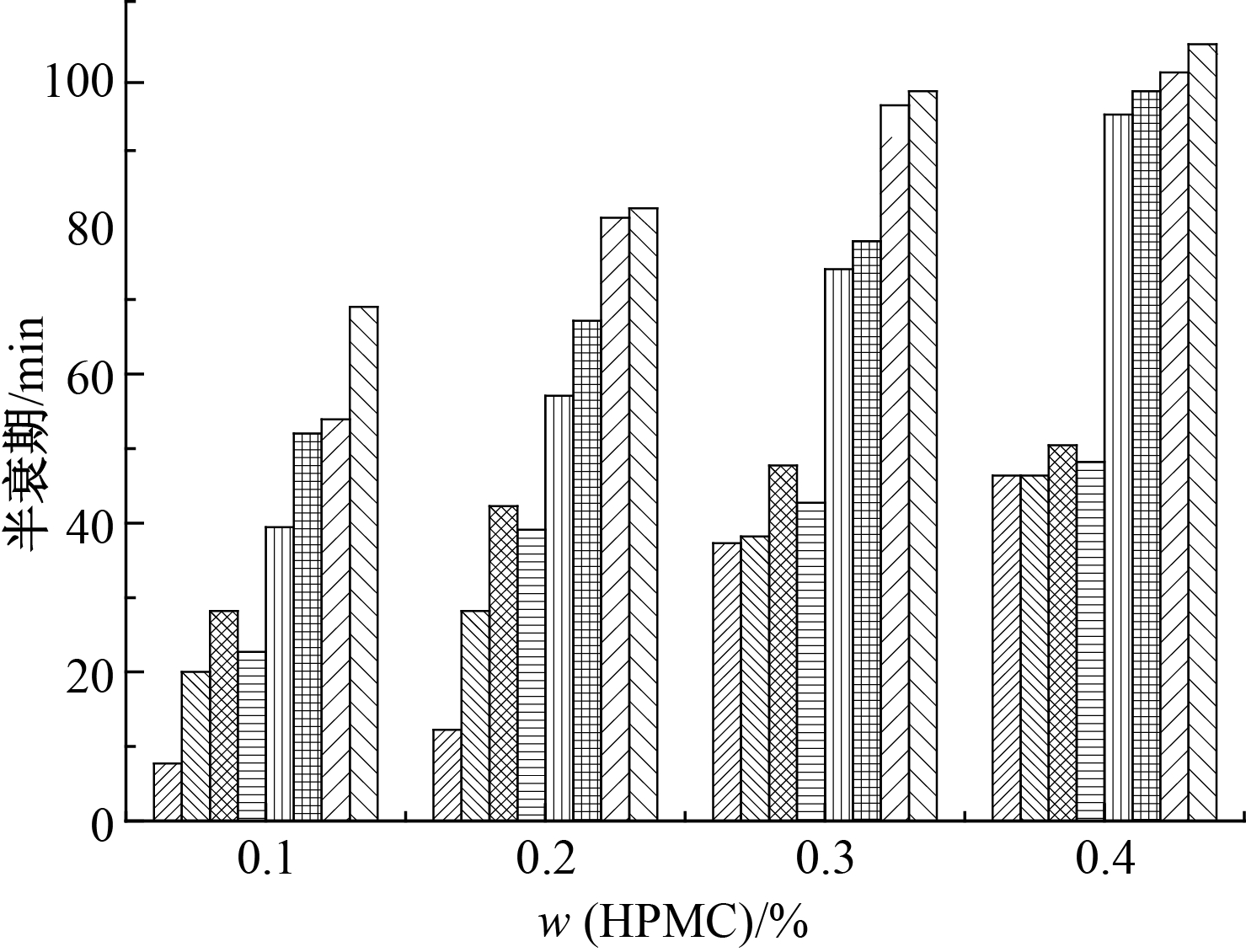

2.1.2 发泡剂和稳泡剂复配比对泡沫半衰期的影响

图2为ABS、OP及HPMC对半衰期的影响。可知:ω(HPMC)越大,半衰期越长;当ω(ABS)为0.6%,泡沫半衰期达到最长,约为50 min;ω(OP)为0.8%时,泡沫半衰期达到最大,约为105 min。因ω(OP)为0.6和0.8时半衰期相差不大,而发泡材料使用过多会导致材料硬化,影响其最终强度和机械性能,因此,ω(OP)为0.6时最佳。在相同ω(HPMC)下,添加ω(ABS)或ω(OP)相同时,OP泡沫半衰期约为ABS的4倍。由于ABS表面的阴离子与HPMC发生反应[3],使HPMC的有效质量减少,同时OP为非离子表面活性剂,在溶液中不以离子状态存在,故其稳定性高。在HPMC相同用量时,导致ABS比OP的半衰期更短。

![]() ω(ABS)0.2%;

ω(ABS)0.2%; ![]() ω(ABS)0.4%;

ω(ABS)0.4%; ![]() ω(ABS)0.6%;

ω(ABS)0.6%; ![]() ω(ABS)0.8%;

ω(ABS)0.8%; ![]() ω(OP)0.2%;

ω(OP)0.2%; ![]() ω(OP)0.4%;

ω(OP)0.4%; ![]() ω(OP)0.6%;

ω(OP)0.6%; ![]() ω(OP)0.8%。

ω(OP)0.8%。

图2 ABS、 OP及HPMC对半衰期的影响

Figure 2 Effect of ABS, OP and HPMC on half-period

综上所述,本文优选发泡剂为OP,与HPMC进行复配,复配比例为ω(HPMC)为0.3%,ω(OP)为0.6%。

2.2 发泡保温材料制备条件优化

2.2.1 影响因素分析

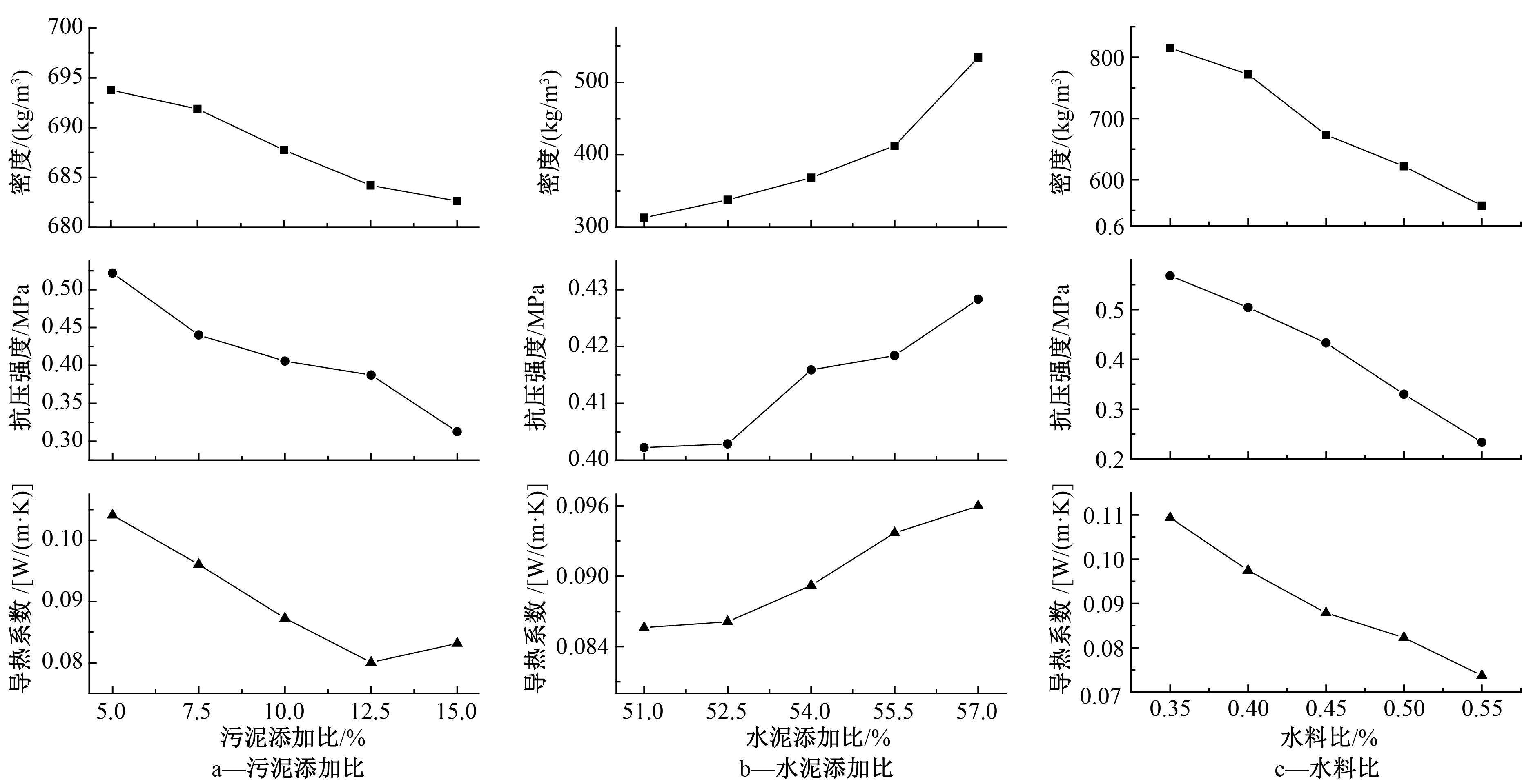

为直观分析各因素对材料性能的影响规律,以各因素水平作横坐标,各因素下各项性能的均值作纵坐标作图,探究各因素对性能的变化影响。

图3a为污泥添加比对发泡保温材料性能的影响。可知:随着污泥添加比增大,发泡保温材料密度下降较平缓;抗压强度下降较迅速;而导热系数呈先

图3 污泥、水泥添加比及水料比对发泡保温材料性能影响变化

Figure 3 Effect of sludge addition, cement addition and water-material ratio on performance of foaming insulation materials

下降后上升的趋势。当污泥添加比增加为12.5%时,材料的导热系数达到最小,这是因为污泥相比于水泥、粉煤灰等,密度较小,而污泥添加比进一步增大时,污泥内有机成分与发泡溶液中有机成分发生反应,部分泡沫被破坏,导致材料的导热系数有所上升。污泥之间容易相互黏结,难与强度材料粉煤灰及黏合剂水泥结合,且污泥本身强度较低[20],当占比增大时,抗压强度急剧降低。

图3b为水泥添加比对发泡保温材料性能的影响。可知:随着水泥添加比增大,发泡保温材料的导热系数、抗压强度和密度均增大;对抗压强度和密度的提高较为显著,这是由于水泥自身的密度较大、黏合性较强,水泥凝合作用是污泥基发泡保温材料强度的主要来源;对导热系数的上升影响较为平缓,一方面由于水泥本身传热性能较好,占比增加使得导热系数提高,另一方面发泡溶液的半衰期比水泥硬化时间长,故泡沫破碎前材料已形成稳定的孔隙,降低了材料的导热系数。

图3c为水料比对发泡保温材料性能的影响。可知:导热系数、抗压强度、密度均随着水料比的增加而急剧下降,水料比增加,使得泡沫越容易与浆液均匀混合,材料的内部孔隙增多,密度减小,也有利于降低材料的导热系数,但抗压强度也随之减小。

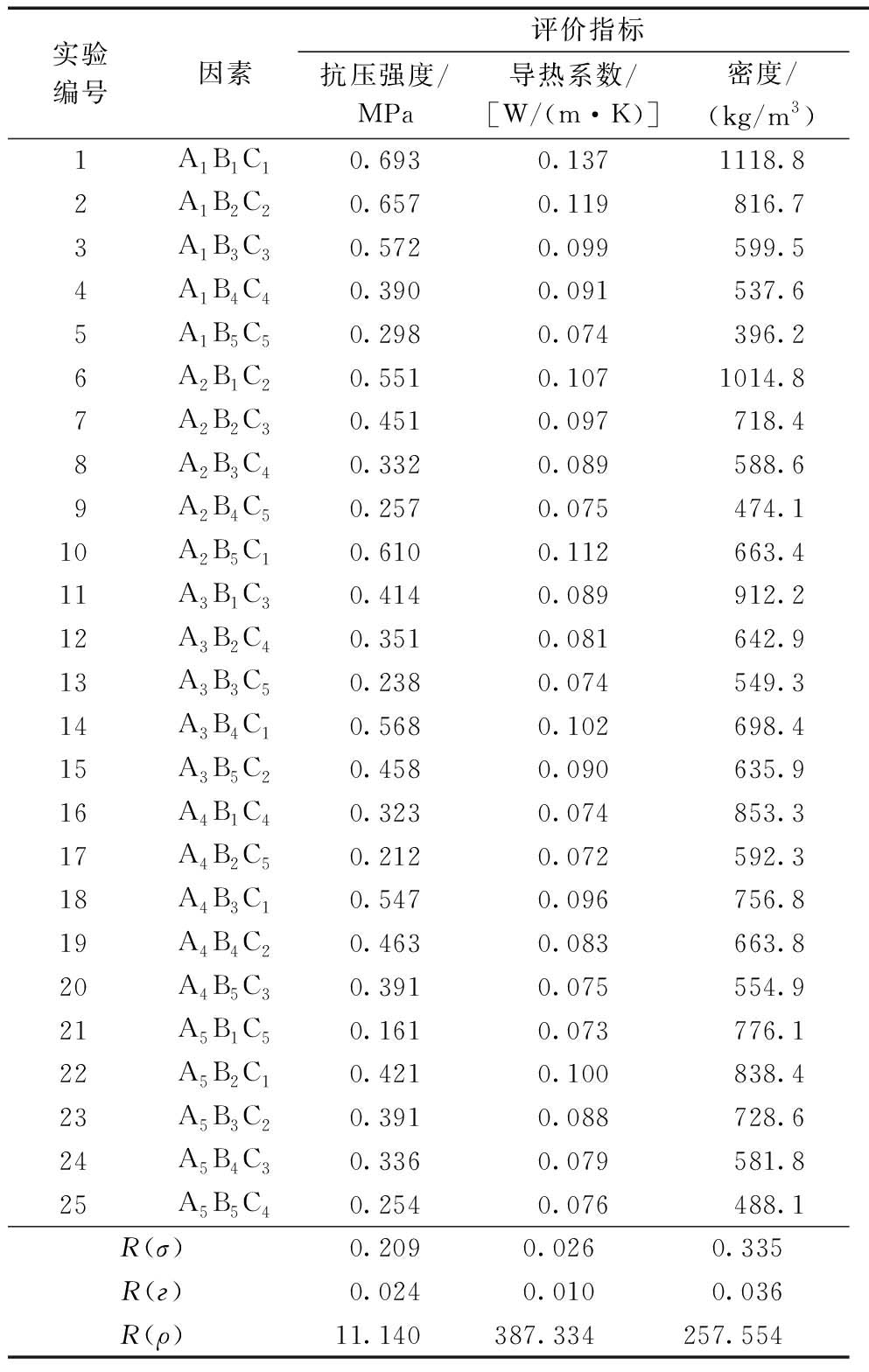

2.2.2 原料配比正交实验

本文以0.3%的HPMC与0.6%的OP进行复配制备发泡溶液,以污泥、水泥、粉煤灰、工程砂做水泥浆液进行正交实验,实验结果如表3所示。可知:当污泥、水泥添加比为5%和57%,水料比为0.35时,材料的抗压强度最好,达到0.693 MPa;当污泥、水泥添加比为12.5%和55.5%,水料比为0.55时,材料导热性能最好,为0.072 W/(m·K);当污泥、水泥添加比为5%和51%,水料比为0.55时,材料的密度最小,为396.2 kg/m3。

由表3的极差分析可知:水料比对材料的抗压强度与导热系数影响显著,对密度影响次显著;污泥添加比对抗压强度与导热系数影响次显著;水泥添加比只对密度影响显著。

材料评价指标有3个,评判影响因素困难,需建立综合指标确定最优方案[15],设加权综合评分Yi如式(2)所示:

![]() (2)

(2)

表3 正交实验结果及极差分析

Table 3 Results of orthogonal experiment and range analysis table

实验编号因素评价指标抗压强度/MPa导热系数/[W/(m·K)] 密度/(kg/m3)1A1B1C10.6930.1371118.82A1B2C20.6570.119816.73A1B3C30.5720.099599.54A1B4C40.3900.091537.65A1B5C50.2980.074396.26A2B1C20.5510.1071014.87A2B2C30.4510.097718.48A2B3C40.3320.089588.69A2B4C50.2570.075474.110A2B5C10.6100.112663.411A3B1C30.4140.089912.212A3B2C40.3510.081642.913A3B3C50.2380.074549.314A3B4C10.5680.102698.415A3B5C20.4580.090635.916A4B1C40.3230.074853.317A4B2C50.2120.072592.318A4B3C10.5470.096756.819A4B4C20.4630.083663.820A4B5C30.3910.075554.921A5B1C50.1610.073776.122A5B2C10.4210.100838.423A5B3C20.3910.088728.624A5B4C30.3360.079581.825A5B5C40.2540.076488.1R(σ)0.2090.0260.335R(г)0.0240.0100.036R(ρ)11.140387.334257.554

注:R(σ),R(г),R(ρ)分别为抗压强度、导热系数、密度的极差。

式中:Yij为考察指标;i为第i个实验;j为第j个考察指标;αi为权因子系数,i=1,2,3分别表示抗压强度、导热系数和密度的权重,本文分别为-36、32和32。

将表3结果代入式(2)得到图4综合评分结果。可知:以综合指标为评价指标进行极差分析,污泥添加比、水泥添加比、水料比的极差分别为667.203、491.973和1578.898,表明影响因素的重要性排序为C>A>B;A4B2C5综合评分最小,即为最优方案,制备的发泡保温材料符合无机发泡材料干密度等级A06 JG/T 266—2011《国家建筑工业行业标准》,但抗压强度较低,不能满足最低标准C0.3。影响抗压强度主要因素为水料比,将水料比适当降低到0.5以增加抗压强度,组合为A4B2C4,正交实验中并没有进行该实验,需补充实验以确定最优方案,补充实验制备的材料抗压强度为0.32 MPa,满足国家标准抗压强度C0.3的要求,导热系数为0.072 W/(m·K),密度为624.4 kg/m3,符合国家标准干密度等级A07的要求。因此,最佳配比为A4B2C4。目前,A4B2C4条件下制备的发泡保温材料性能优于市场上常用的建筑保温材料,对比情况如表4所示。

图4 综合指标评分结果

Figure 4 Score of comprehensive indicator

表4 市场上常见发泡保温材料性能对比

Table 4 Performance comparison of common foam insulation materials on the market

材料名称密度/(kg/m3)导热系数/[W/(m·K)]文献聚苯板≤35≤0.022[16]水泥聚苯板280~300<0.09[17]聚氨酯泡沫400.023[18]珍珠岩8000.197[18]“蒸压砂”加气块300~8250.1~0.2[19]

3 结 论

1)与HPMC以相同复配比制备发泡溶液,OP比ABS的发泡倍数大且半衰期长,实验确定最佳发泡材料及配比为ω(OP)、ω(HPMC)分别为0.6%和0.3%。

2)随着水泥添加比的增加、水料比的下降,污泥基发泡保温材料的抗压强度、密度和导热系数呈上升趋势;随着污泥添加比增大,抗压强度和密度呈下降趋势,导热系数先下降后上升,最低点处污泥添加比为12.5%。影响污泥基发泡保温材料抗压强度和导热系数的顺序为水料比>污泥添加比>水泥添加比;影响材料密度的顺序为水泥添加比>水料比>污泥添加比;利用综合指标分析正交实验结果,获得材料影响因素的主次顺序为水料比>污泥添加比>水泥添加比。

3)当污泥添加比、水泥添加比、水料比、粉煤灰和工程砂比(质量分数)分别为12.5%、55.5%、50%、24%和8%时,污泥基发泡保温材料的性能最佳,抗压强度、导热系数和密度分别为0.32 MPa、0.072 W/(m·K)和624.4 kg/m3,满足无机发泡材料抗压强度C0.3,干密度等级A07的国家标准。

[1] 王建俊, 王格格, 李刚,等. 污泥资源化利用[J]. 当代化工, 2015(1):98-100.

[2] 贾恩荣.新型环保复合保温材料的开发与应用[J].辽宁建材, 2008(8):37-41.

[3] 彭玖玲.建筑节能常温发泡技术的研究及应用[D]. 武汉:华中科技大学, 2009.

[4] 张杰.粉煤灰常温发泡墙体砌块的研制[J]. 砖瓦, 2006(8):47-49.

[5] 吴海波,袁波,韩建燊,等.凝胶注模常温发泡制备氧化铝多孔陶瓷[J].材料科学与工艺, 2012(4):144-148.

[6] 高会.改性脲醛树脂/水泥复合发泡保温材料的制备与研究[D]. 哈尔滨:哈尔滨工业大学,2014.

[7] 徐瑞寒.污泥资源化制取保温材料的研究[D]. 锦州:辽宁工业大学, 2014.

[8] 潘龙,权宗刚,张锋剑,等.城市污泥生产烧结保温空心砌块抗压性能及热工性能试验研究[J].砖瓦, 2011(2):9-12.

[9] LI F W, WU J F, XU X H, et al. Preparation of energy saving blocks by use of lake sludge[J]. Acta Scientiarum Naturalium Universitatis Sunyatseni, 2007.

[10] 高健.利用城市污水污泥制行道砖的工艺技术研究[D].咸阳:西北农林科技大学, 2015.

[11] 蔡娜.超轻泡沫混凝土保温材料的试验研究[D].重庆:重庆大学, 2009.

[12] MANDELBROT B B.The Fractal Geometry of Nature [M].New York: Freeman, 1982.

[13] 泡沫灭火剂:GB 15308—2006[S].北京:中国标准出版社,2007.

[14] 中国建筑材料工业联合会. 无机硬质绝热制品试验方法:GB/T 5486—2008[S].

[15] 苑玉凤.多指标正交试验分析[J]. 湖北汽车工业学院学报, 2005,19(4):53-56.

[16] 刘群昌,史源,吉晔,等.聚苯板在渠道衬砌防冻胀中的应用性能评价[J].水利与建筑工程学报,2018,16(4):1-5.

[17] 耿承达,申建濠,于大第,等.水泥聚苯板的研制与应用[J].新型建筑材料,1994(1):23-26.

[18] 矫立超,戎贤,孔祥飞,等.聚氨酯泡沫在节能建筑中的应用[J].工程塑料应用,2019,47(3):140-144.

[19] 马强.浅析“蒸压砂”加气块应用于二次填充墙体的优越性[J].江西建材,2016(17):48,54.

[20] WILÉN B M,JIN B,LANT P.Impacts of structural characteristics on activated sludge floc stability[J].Water Reseach,2003,37(15):3632-3645.