0 引 言

污泥是污水处理的主要副产品,随着污水处理量的增加,污泥量也急剧增加。污泥的处理处置已成为世界各国面临的一个重大难题。目前污泥的处理方法主要有厌氧消化、堆肥、填埋和焚烧[1-3]。但这些技术均具有一定的局限性,且易造成二次污染。因此,污泥的资源化是比较理想的方法。污泥的热解气化是近年来的研究热点[4,5]。相关研究表明,污泥热解产物为气体、焦油和焦炭,能够充分利用原料,避免形成有毒有害的化合物[6]。气体可用于生产富氢合成气,焦油可通过催化裂解制备小分子有机物,焦炭可作为催化剂载体和吸附剂[7]。

张艳丽等[8] 对污泥热解残渣气化进行了试验研究。结果表明,气化过程中引入水蒸气, 能有效提高产气率和氢气含量,同时污泥的热解可以一步完成干燥、热解和气化。与蒸汽气化相比,节约了蒸汽发生装置,而且高温蒸汽的形成和挥发性物质的析出几乎同时完成,所以两者之间的接触更加充分,更加有利于富氢合成气的制备。李刚等[9]研究了湿污泥与锯末的共热解,结果表明,当锯末添加量达到40%时,对液体还原和H2增加的协同效应最为明显。我国是农业大国,本文选择小麦秸秆作为原料与污泥混合热解,并采用固定床反应器考察了热解温度、污泥含水率和小麦秸秆添加量对气相组成的影响,以探讨不同含水率污泥和小麦秸秆混合热解制备富氢合成气的最佳条件,为污泥热解工艺的优化设计和合理运行提供参考。

1 材料与方法

1.1 实验材料

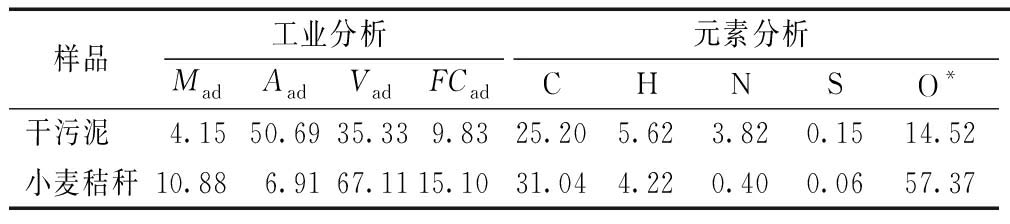

本实验所用污泥取自武汉汉西污水处理厂的剩余污泥,在105 ℃烘箱中干燥24 h以保证其质量不变。将干污泥与一定量的水混合,得到含水率分别为30%、40%、50%、60%、70%和80%的湿污泥。选取粒径为0.3~3.0 mm的小麦秸秆,以消除粒径对实验结果的影响[10]。表1列出了干污泥和小麦秸秆的工业分析和元素分析。干污泥的其他元素和含量见表2。

表1 干污泥和小麦秸秆的工业分析和元素分析

Table 1 Proximate and ultimate analysis of dry sludge and wheat stalk %

样品工业分析元素分析MadAadVadFCadCHNSO*干污泥4.1550.6935.339.8325.205.623.820.1514.52小麦秸秆10.886.9167.1115.1031.044.220.400.0657.37

注:M(水分);A(灰分);V(挥发分);FC(固定碳)。*为差减法(O%=100%-Ash%-C%-H%-N%-S%)

表2 污泥的其他元素及含量

Table 2 Other elements and contents of the sludge %

元素含量元素含量Si21.612Zn0.084Fe8.928Cu0.077Al6.722Er0.038Ca4.600Cr0.015P3.330Sr0.021K2.761Ir0.009S1.324Pb0.005Ti0.753Br0.005Mn0.184

1.2 实验方法

实验装置如图1所示,称一定量含水率为30%、40%、50%、60%、70%和80%的湿污泥(干污泥为1 g)和1 g小麦秸秆在600,700,800,900 ℃下热解,以探讨热解温度和湿污泥含水率的影响。将一定量的小麦秸秆与2.5 g含水率为60%的湿污泥在800 ℃下热解,以探讨小麦秸秆添加量的影响。实验前,通30 min氮气以去除石英管内空气,待热解炉达到指定温度,样品在该温度下瞬间热解。通过气体分析仪测定气体的组成和含量。

图1 实验装置流程

Figure 1 Schematic diagram of the experimental system

1.3 分析方法

利用元素分析仪(FLASH2000, Thermo Fisher Scientific, USA)对污泥和小麦秸秆进行元素分析。利用X射线荧光光谱仪(XRD-7000, SHIMADZU, Japan)对污泥中的其他元素进行了分析。采用煤的工业分析法(GB/T 212—2008)对污泥和小麦秸秆进行工业分析,即得小麦秸秆的水分、灰分、挥发分、固定碳等性质。采用热重分析仪(SDT Q600, TA, USA)对污泥和小麦秸秆进行热重分析。采用红外气体分析仪(Gasboard-3100P, Cubic-Ruiyi, China)进行气体成分分析。

2 结果与分析

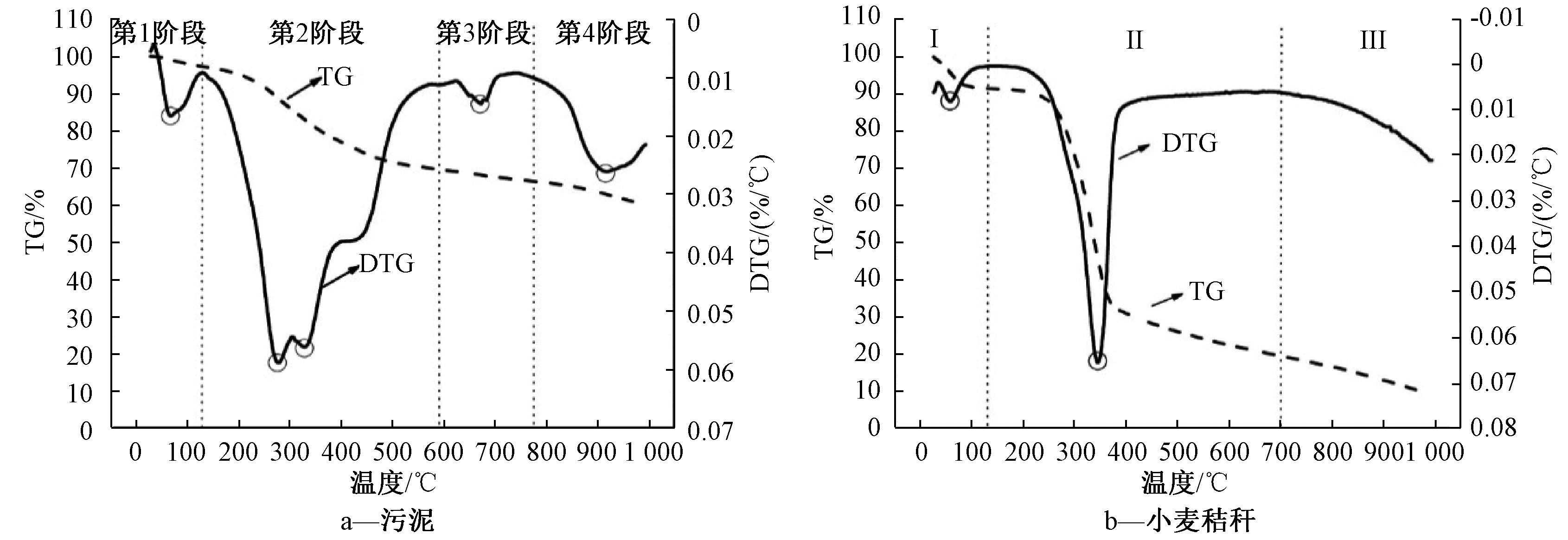

2.1 污泥和小麦秸秆的热重分析

污泥和小麦秸秆的热重分析如图2所示。可以看出在整个热重分析过程中,污泥的质量损失约为40%,出现了5个失重峰,该过程可大致分为4个阶段:25~130,130~600,600~800,800~1000 ℃。第1阶段,污泥质量损失约为4%,与工业分析中污泥含水率为4.15%相近,主要是物理吸附的自由水以及污泥内部的结合水析出,另外还有少量挥发物质的分解,故为水分析出阶段。第2阶段,是污泥失重的主要阶段,质量损失约为27%,污泥的失重速率较快且在270 ℃左右出现最大值,有2个明显的失重峰。污泥的成分十分复杂,含有大量的半纤维素、纤维素、木质素、脂肪族化合物和蛋白质等,这些有机物在此阶段发生C—C键的断裂而分解,产生CO和CO2。Yang等[7]研究表明:半纤维素主要在220~315 ℃降解,纤维素主要在315~400 ℃降解,而木质素在150~900 ℃均有可能发生降解。脂肪族化合物主要在150~320 ℃分解,蛋白质主要在300~600 ℃分解。有机物分解产生CH4、H2、CO和CO2等,另外还有部分铵盐分解产生H2和N2,故此阶段是产气的主要阶段,也是挥发分析出阶段。第3阶段,此阶段质量损失约为4%,为污泥中残留有机物以及碳酸盐类无机物的分解[11]。第4阶段,由表2可知,除了Si元素外,Fe元素含量最高,其次是Al元素,这是因为在污泥沉降时添加了铁盐和铝盐絮凝剂,所以污泥中含有大量的含铁化合物,并在热解过程中形成的含铁化合物,如Fe4N在此阶段分解,形成了失重峰[12,13]。

图2 污泥和小麦秸秆的热重分析

Figure 2 Thermogravimetric analysis of sewage sludge and straw

从图2b中的TG和DTG曲线可以看出:在整个热重分析过程中,小麦秸秆的质量损失约为90%,并且有2个失重峰。该过程大致可分为3个阶段,分别为25~120,120~700,700~1000 ℃。阶段Ⅰ,小麦秸秆质量损失约为9%, 这个阶段主要是秸秆脱水。阶段Ⅱ,小麦秸秆质量损失约为70%。当温度达到200 ℃时,秸秆开始脱挥发分,350 ℃时最大失重率为0.6%/℃。当温度达到700 ℃时,小麦秸秆的液化基本完成。秸秆的主要成分是半纤维素、纤维素和木质素,主要在此阶段分解形成失重峰。阶段Ⅲ,当温度>700 ℃时,秸秆开始二次裂解,而且失重速率逐渐增加。

2.2 热解温度对于气相成分的影响

污泥和小麦秸秆在反应器中的热解过程,可以通过干燥,热解和重整反应来描述。热解过程中发生的主要反应总结如下:

干燥阶段:

湿样品→蒸汽+干样品(1)

热解阶段:

样品→气体+焦油+焦炭(2)

焦油二次裂解:

焦油→H2+CO+CO2+CH4+H2O+CnHm(3)

水蒸气气化:

CnHm+nH2O→nCO+[n+(m/2)]H2+Q(4)

甲烷蒸汽重整:

CH4+H2O→CO+3H2+206 kJ/mol(5)

水煤气反应:

CO+H2O→CO2+H2-41 kJ/mol(6)

炭的水蒸气气化:

C+H2O→CO+H2+131 kJ/mol(7)

Boudouard反应:

C+CO2→2CO+172 kJ/mol(8)

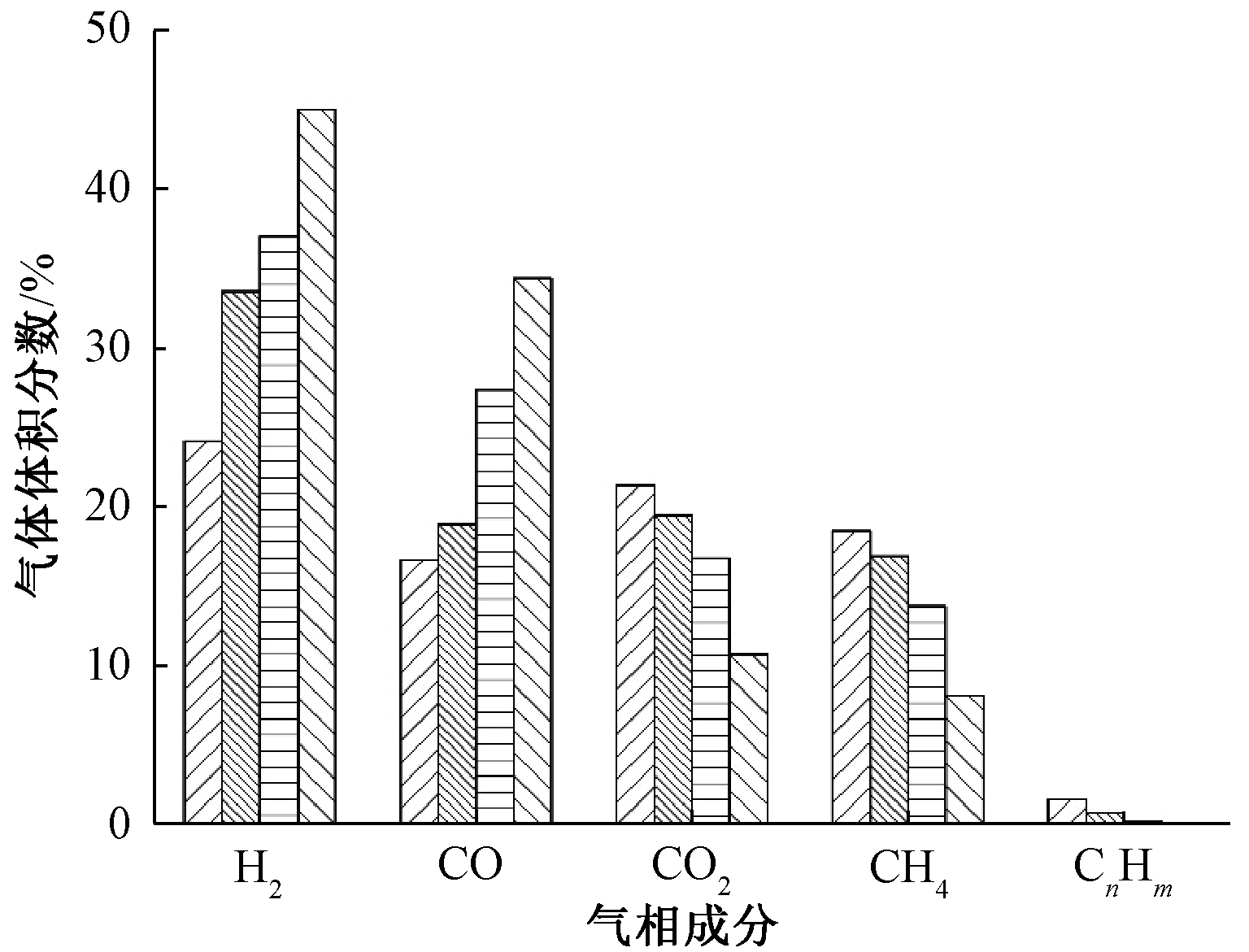

热解过程为吸热反应,热解温度在热解中起重要作用。实验结果表明,不同含水率的污泥和小麦秸秆混合热解,温度对于气体组成的变化规律相似。以含水率为70%的污泥和30%的小麦秸秆混合热解为例,所得结果如图3所示。

![]() 600 ℃;

600 ℃; ![]() 700 ℃;

700 ℃; ![]() 800 ℃;

800 ℃; ![]() 900 ℃。

900 ℃。

图3 热解温度对于气相成分的影响

Figure 3 Influence of reactor temperature on gas composition

随着热解温度从600 ℃升高到900 ℃,合成气产量从0.69 m3/kg增加到1.0569 m3/kg,从图3可以看出,H2和CO的含量逐渐增加,而CO2、CH4和CnHm的含量呈现出相反的趋势。其中,H2含量从24.12%增加到44.94%,相对增长了86.32%。此外,CO含量从16.64%增加到34.35%,相对增长了106.43%。首先,湿样品进入高温反应区后样品中的水会蒸发,在反应区形成高温水蒸气气氛。高温蒸汽可为样品的热化学反应提供大量氢源,弥补了污泥中氢含量低的缺点。同时,高温促进了水蒸气气化反应、甲烷蒸汽重整反应、水煤气变换反应、炭的气化反应和Boudouard反应。因此,气相产物中H2和CO的含量增加。同时,甲烷的蒸汽重整反应和Boudouard反应分别消耗了大量的CH4和CO2,使得气相中CH4和CO2的含量降低[14]。其中,CH4含量从18.45%下降到8.12%,CO2含量从21.31%下降到10.7%。当反应器温度为600 ℃时,合成气(H2+CO)的含量仅为40.76%。焦油的主要成分是脂肪族化合物、酚类化合物和芳香族化合物等。当反应器温度为900 ℃时,焦油会发生二次裂解,大分子有机物会分解成小分子,从而产生大量的H2和CO。此时,合成气的含量从40.76%增加到了79.29%。

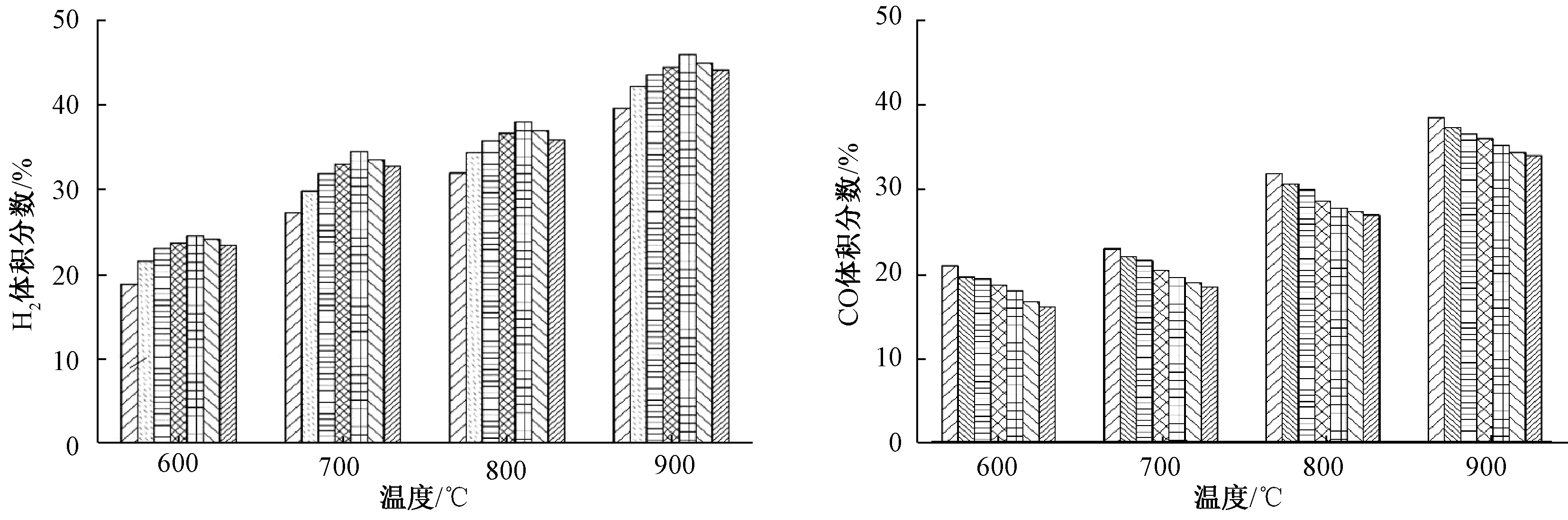

2.3 污泥的含水率对合成气含量的影响

将含水率分别为3%、30%、40%、50%、60%、70%、80%的湿污泥与30%的小麦秸秆均匀混合,然后将混合样品在600,700,800,900 ℃下热解,所得结果如图4所示。

![]() 3%;

3%; ![]() 30%;

30%; ![]() 40%;

40%; ![]() 50%;

50%; ![]() 60%;

60%; ![]() 70%;

70%; ![]() 80%。

80%。

图4 湿污泥含水率对于H2和CO含量的影响

Figure 4 Influence of moisture content on H2 and CO content

随着污泥含水率的提高,热解产H2气量先逐渐增加后减少,不同温度下含水率在60%时产气量均达到最大值。从图4可以看出:各污泥含水率下,热解产生的气相中H2含量都要高于干污泥和小麦秸秆共热解。因此,在热解过程中产生的水蒸气对于气相产物具有一定的影响,并且蒸汽可以增加气体中H2的含量。在相同温度下,随着污泥含水率的增加,气相中H2的含量呈现先上升后下降的趋势。以800 ℃为例,随着污泥含水率从30%增加到60%,H2的含量从34.37%逐渐增加到38.01%。然而,当污泥含水率从60%增加到80%,H2的含量却呈现逐渐下降的趋势,从38.01%降低到到35.89%。这主要是因为水蒸气作为气化剂,可促进蒸汽气化、甲烷蒸汽重整反应和水煤气变换反应,从而提高H2的含量。但是,污泥的含水率过高会产生过量的水蒸气,这会限制加热炉与生物质之间的热量传递,从而导致气相中H2的含量呈现下降的趋势,导致气体质量下降[15,16]。

在相同温度下,气相中CO的含量随着污泥含水率的增加而逐渐降低。以800 ℃为例,随着污泥含水率从30%增加到80%,CO的含量从30.54%逐渐下降到26.91%。随着污泥含水率的增加,在高温下产生更多的水蒸气,促进了CO的水煤气变换反应,从而消耗了大量的CO,导致CO含量的降低。

2.4 秸秆添加量对H2和CO含量以及H2产量的影响

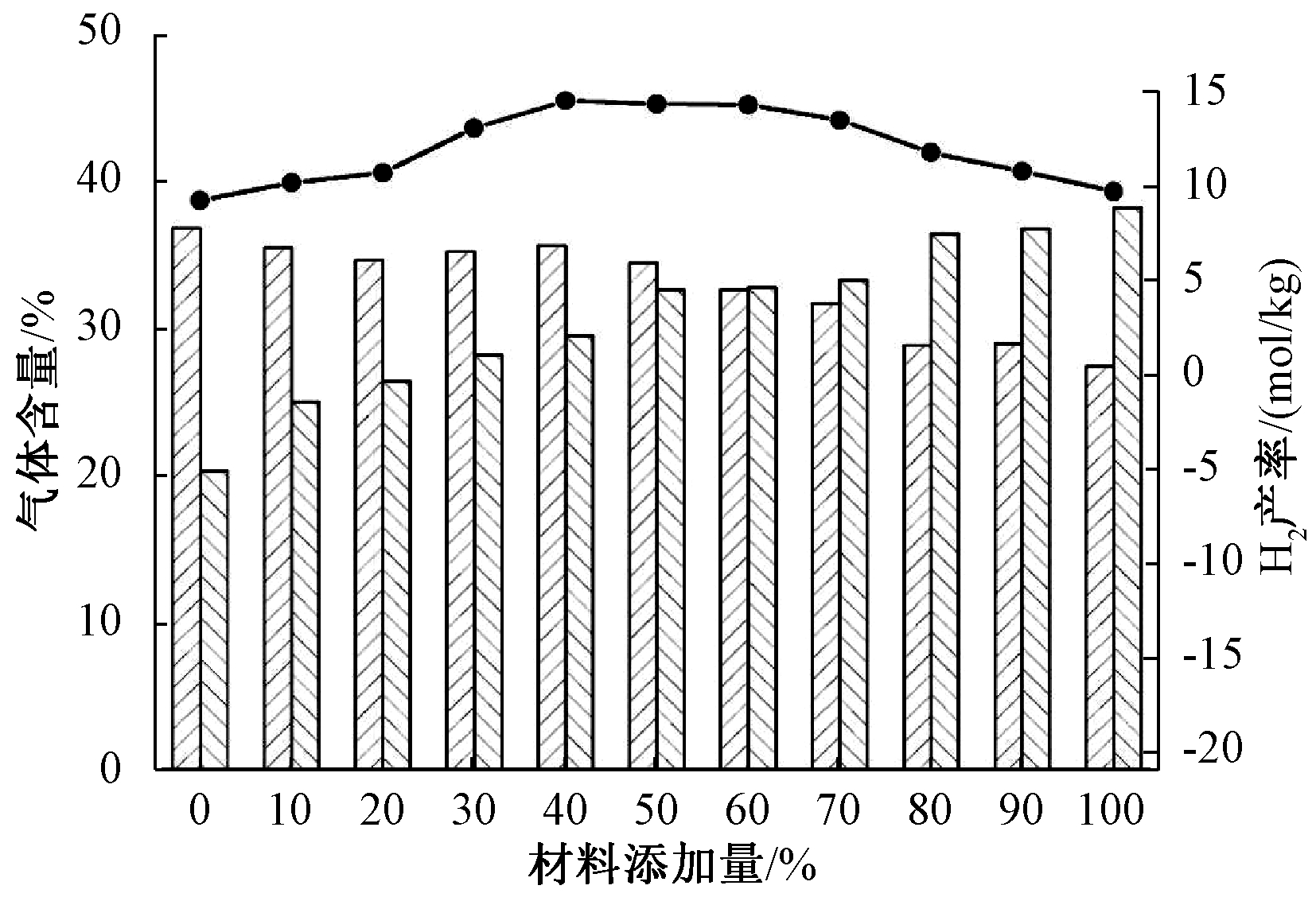

根据污泥含水率对合成气的影响结果,选择将一定比例的小麦秸秆与含水率为60%的湿污泥均匀混合在800 ℃热解,H2和CO的含量以及H2的产率如图5所示。

![]() —H2产率;

—H2产率; ![]() H2;

H2; ![]() CO。

CO。

图5 秸秆添加量对于H2和CO含量以及H2产量的影响

Figure 5 Influence of straw content on the content of H2 and CO, and H2 yield

由图5可知:随着小麦秸秆添加量的增加,气相中H2的含量呈现先下降后上升再下降的趋势,而CO的含量则呈现一直上升的趋势。当秸秆添加量<50%时,此时混合生物质的含水率高于42.86%,生物质热解气相产物中H2的含量高于CO。然而,当秸秆添加量高于50%时,气相产物中的CO含量高于H2。另外,当秸秆含量为0%时,气相产物主要是H2,但是H2的产量比较低,仅为9.22 mol/kg。这是因为污泥中的有机物含量低,单独的污泥热解所产生的气体较少。当秸秆含量为100%时,气相产物主要是CO,所以尽管秸秆热解的气体产量较高,但是H2的产量很低,仅为9.69 mol/kg。而且,污泥的含水率过高会产生过量的水蒸气,限制加热炉与生物质之间的传热,不利于富氢合成气的制备。当秸秆添加量为40%时,H2的产量达到最大值,为14.49 mol/kg。随着秸秆添加量的继续增加,H2的产量逐渐下降。添加一定量的秸秆可以增加混合生物质中挥发性物质的含量,有利于提高富氢合成气产量。然而,如果秸秆含量太高,则混合生物质的含水率太低,高温下产生的水蒸气较少。适量的水分促进了蒸汽气化反应、甲烷蒸汽重整反应、水煤气变换反应和焦炭蒸汽气化反应,有利于制备富氢合成气。对比庞赟佶[17]干污泥热解研究,相同热解温度下,本文气体产量更多,H2、CO含量更高。小麦秸秆添加量为40%是含水率为60%的湿污泥与小麦秸秆共热解的最佳比例。

3 结 论

1)热解温度对于污泥和小麦秸秆混合热解具有重要作用,随着热解温度的升高,气相中H2和CO的含量逐渐增加,而CO2和CH4的含量逐渐降低。

2)剩余污泥在高温下热解产生的原位水蒸气能够有效提高气相中H2的含量,但过量的水蒸气会限制加热炉与生物质之间的热量传递,不利于富氢合成气的制备。

3)热解温度一定时,40%小麦秸秆与含水率为60%的污泥是共热解的最佳比例,此时混合物的含水率约为40%,H2和CO的含量分别为35.68%和29.54%,H2的产量为14.49 mol/kg。

[1] 翟云波, 魏先勋, 曾光明, 等. 城市污水处理厂污泥资源化利用途径探讨[J]. 工业水处理, 2004, 24(2):8-11.

[2] 余杰, 田宁宁, 王凯军,等. 中国城市污水处理厂污泥处理、处置问题探讨分析[J]. 环境工程学报, 2007, 1(1):82-86.

[3] 高豪杰, 熊永莲, 金丽珠, 等. 污泥热解气化技术的研究进展[J]. 化工环保, 2017(3):14-19.

[4] WANG X, DENG S, TAN H, et al. Synergetic effect of sewage sludge and biomass co-pyrolysis: a combined study in thermogravimetric analyzer and a fixed bed reactor[J]. Energy Conversion and Management, 2016,118:399-405.

[5] XU X, ZHAO B, SUN M, et al. Co-pyrolysis characteristics of municipal sewage sludge and hazelnut shell by TG-DTG-MS and residue analysis[J]. Waste Manag, 2017,62:91-100.

[6] SHEN Y, ZHAO P, SHAO Q, et al. In-situ catalytic conversion of tar using rice husk char-supported nickel-iron catalysts for biomass pyrolysis/gasification[J]. Applied Catalysis B: Environmental, 2014,152/153:140-51.

[7] YANG H, YAN R, CHEN H, et al. Characteristics of hemicellulose, cellulose and lignin pyrolysis[J]. Fuel, 2007,86:1781-1788.

[8] 张艳丽, 肖波, 胡智泉, 等. 污泥热解残渣水蒸气气化制取富氢燃气[J]. 可再生能源, 2012(1):67-71.

[9] 李刚, 王忠科, 王格格,等. 脱水污泥/白杨木锯末共气化影响因素研究[J]. 天然气化工(化学与化工), 2016, 41(6):25-30.

[10] 惠世恩,梁凌,刘长春,等.升温速率、气氛与粒径对玉米秸秆热解特性的影响[J].热力发电,2014,43(5):59-64.

[11] SCOTT S, DENNIS J, DAVIDSON J, et al. Thermogravimetric measurements of the kinetics of pyrolysis of dried sewage sludge[J]. Fuel, 2006,85:1248-1253.

[12] XU C, DONALD J, BYAMBAJAV E, et al. Recent advances in catalysts for hot-gas removal of tar and NH3 from biomass gasification[J]. Fuel, 2010,89:1784-1795.

[13] LEE K W, LEE W C, LEE H J, et al. Gasification characteristics of sewage sludge combined with wood biomass[J]. Journal of Material Cycles and Waste Management, 2014,16:642-649.

[14] HU M, GUO D, MA C, et al. Hydrogen-rich gas production by the gasification of wet MSW (municipal solid waste) coupled with carbon dioxide capture[J]. Energy, 2015,90:857-863.

[15] 莫榴, 林顺洪, 李玉,等. 含油污泥与玉米秸秆共热解协同特性[J]. 环境工程学报, 2018, 12(4):288-286.

[16] 李先达, 钟振兴, 杨志,等. 污泥稻秆共热解特性及动力学分析[J]. 桂林理工大学学报, 2018, 38(1):132-138.

[17] 庞赟佶, 王宏东, 陈义胜, 等. 城市干污泥热解气化[J]. 环境工程学报, 2017(11):242-247.