0 引 言

铬是重要的战略金属资源,铬盐作为重要的化工原料,在电镀、鞣革、印染、医药、颜料、催化剂、氧化剂、金属缓蚀剂、合成橡胶、合成香料、油脂精制等工业部门具有广泛应用,涉及国民经济约15%的商品品种,具有不可替代性。铬化工是涉铬行业源头,铬化工产品是下游行业的原料,其中电镀和制革消耗铬化工产品约为75%,因此,铬化工、电镀和制革是我国涉铬最主要行业。同时,中国是世界铬化工第一生产大国,全球的制革和电镀中心,年产量占世界总产量的50%以上,因此其伴随的场地土壤铬污染问题也尤为突出。随着我国产业结构调整和环境保护要求的进一步加强,许多规模小、工艺技术落后、缺乏市场竞争力和污染控制手段的中小铬化工、制革和电镀企业先后关闭、破产、转产。这些涉铬企业关停后的废弃企业和含铬废渣堆放场便成为了中国最主要的铬污染场地,其土壤中高浓度的六价铬严重威胁着周边的生态环境,亟待进行场地土壤修复。已有场地调查表明,铬污染地块土壤中六价铬含量普遍高达10000 mg/kg以上,是GB 36600—2018《土壤环境质量 建设用地土壤污染风险管控标准(试行)》[1]规定的敏感用地筛选值3.0 mg/kg数千倍;土壤铬污染扩散深度达到10 m以上,而地下水Cr(Ⅵ)浓度最高普遍达数百单位,超过GB/T 14848—2017《地下水质量标准》[2]Ⅲ类标准0.05 mg/L近万倍。由于铬具有强氧化性,致突变、致癌和致畸效应强,被USEPA(美国环保署)列为优先污染物,也是中国重点控制的五大重金属之一。国务院《土壤污染防治行动计划》中明确提出要重点监测土壤中铬等重金属,全面整治涉铬污染场所。因此,修复铬污染场地日益引起国内外学者重视。蔡焕兴等[3]综述了铬渣污染场地修复技术的研究发展动态。纪柱[4]也对铬渣污染土壤的修复技术进行评述,介绍了包括水淋洗、电动力修复、植物修复技术等5种修复技术。但土壤中铬污染来源不仅限于铬渣堆场污染场地,还包括铬盐生产车间、电镀和制革行业废弃车间场地等[5]。鉴于此,本文综述了涉铬行业概况及分布,不同行业铬污染土壤特性,铬污染场地修复技术进展,以期与相关研究工作者交流、探讨。

1 中国涉铬行业概况与分布

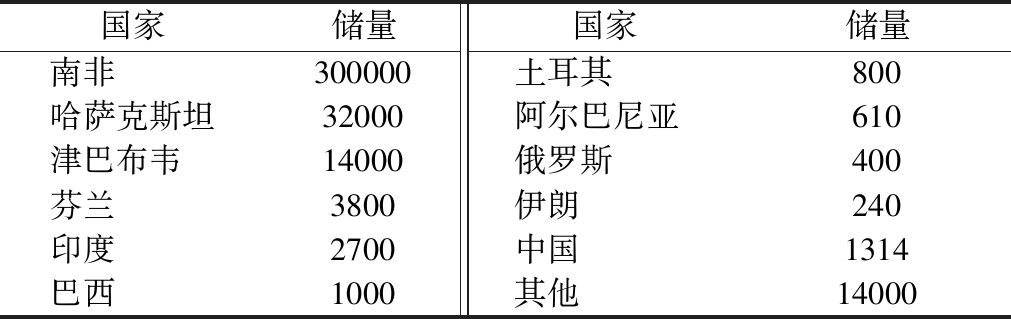

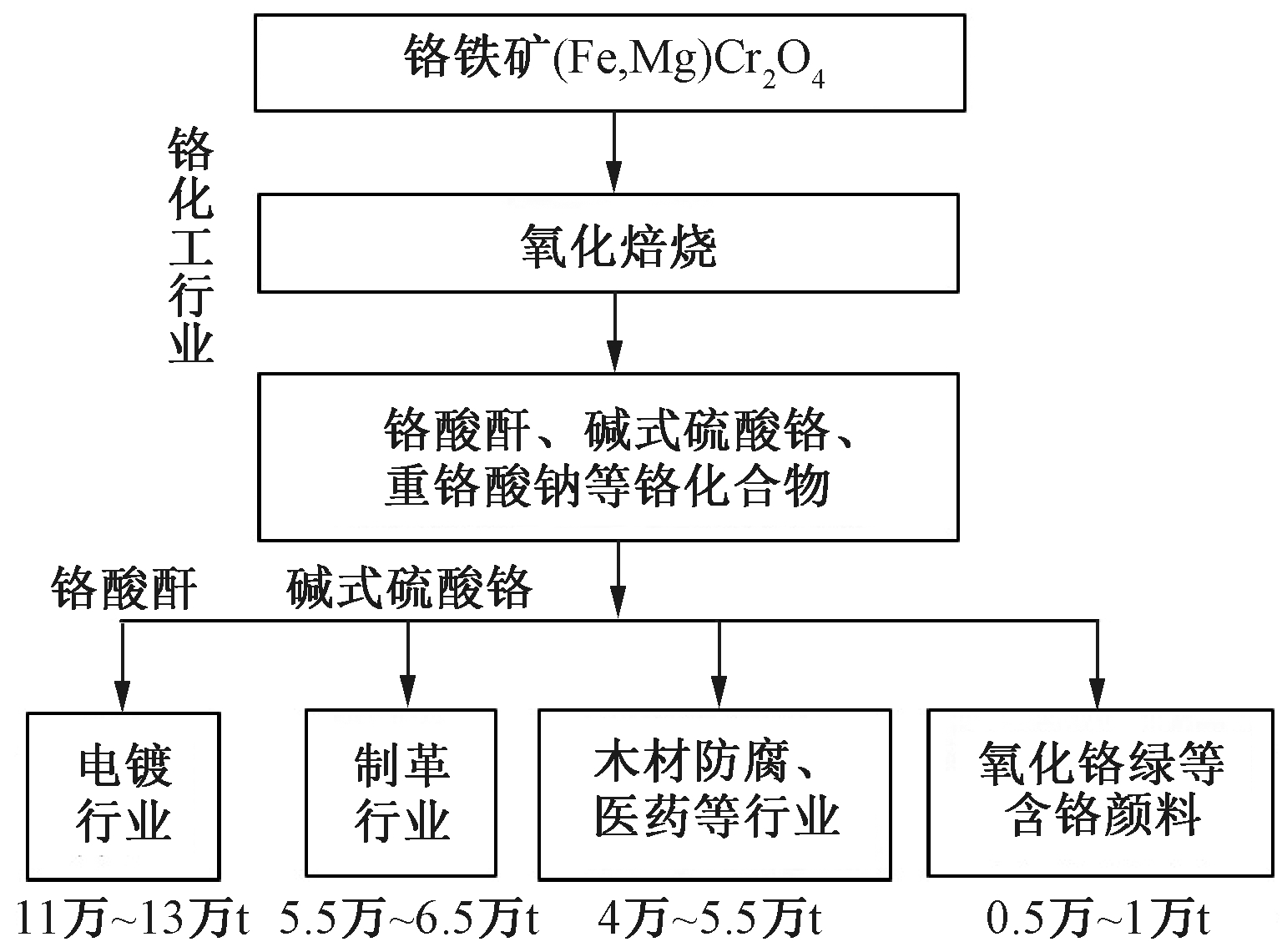

铬化工行业是指采用铬铁矿通过高温氧化焙烧生产重铬酸钠、铬酸酐等铬化合物的行业,是涉铬行业源头[6]。铬化工生产原料是铬铁矿。目前世界铬铁矿储量如表1所示[7]。可知:铬铁矿储量最大国是南非,我国铬铁矿储量占全球0.3%,全球排名第六,我国每年所需铬铁矿85%以上依赖进口。如图1所示,铬化工行业产品铬酸酐、碱式硫酸铬等是下游行业的原料,其中电镀行业的消耗量最大,占比约为50%。其次是制革行业,铬化合物产品消耗量占比约为25%。如图2所示,中华人民共和国成立后,中国共建有铬化工企业60多家,因环境污染等原因,先后关停约50家,目前在产铬化工企业13家,这些企业的规模普遍较小,截至2019年,年生产规模5万t以上的只有3家,最大规模为6.7万t/a。截至2010年,全球除中国外共有铬化工企业11家,但规模在10万t/a以上的就有3家。目前我国铬化工企业数量占全球的50%,但产能仅占全球的30%左右[8]。

电镀行业是通过电解沉积反应在材料表面上均匀沉积一层由金属原子构成的保护膜,防止材料被空气中的氧气氧化,并能提高材料表面硬度和光亮度。

表1 世界铬铁矿储量(商品级)

Table 1 World chromite reserves (commercial grade) 万t

国家储量国家储量南非300000土耳其800哈萨克斯坦32000阿尔巴尼亚610津巴布韦14000俄罗斯400芬兰3800伊朗240印度2700中国1314巴西1000其他14000

图1 中国涉铬行业总体分布

Figure 1 The general distribution of chromium-relating industries in China

图2 中国铬盐企业分布(在产+停产)

Figure 2 The distribution of chromium salt production enterprises in China (running & closed)

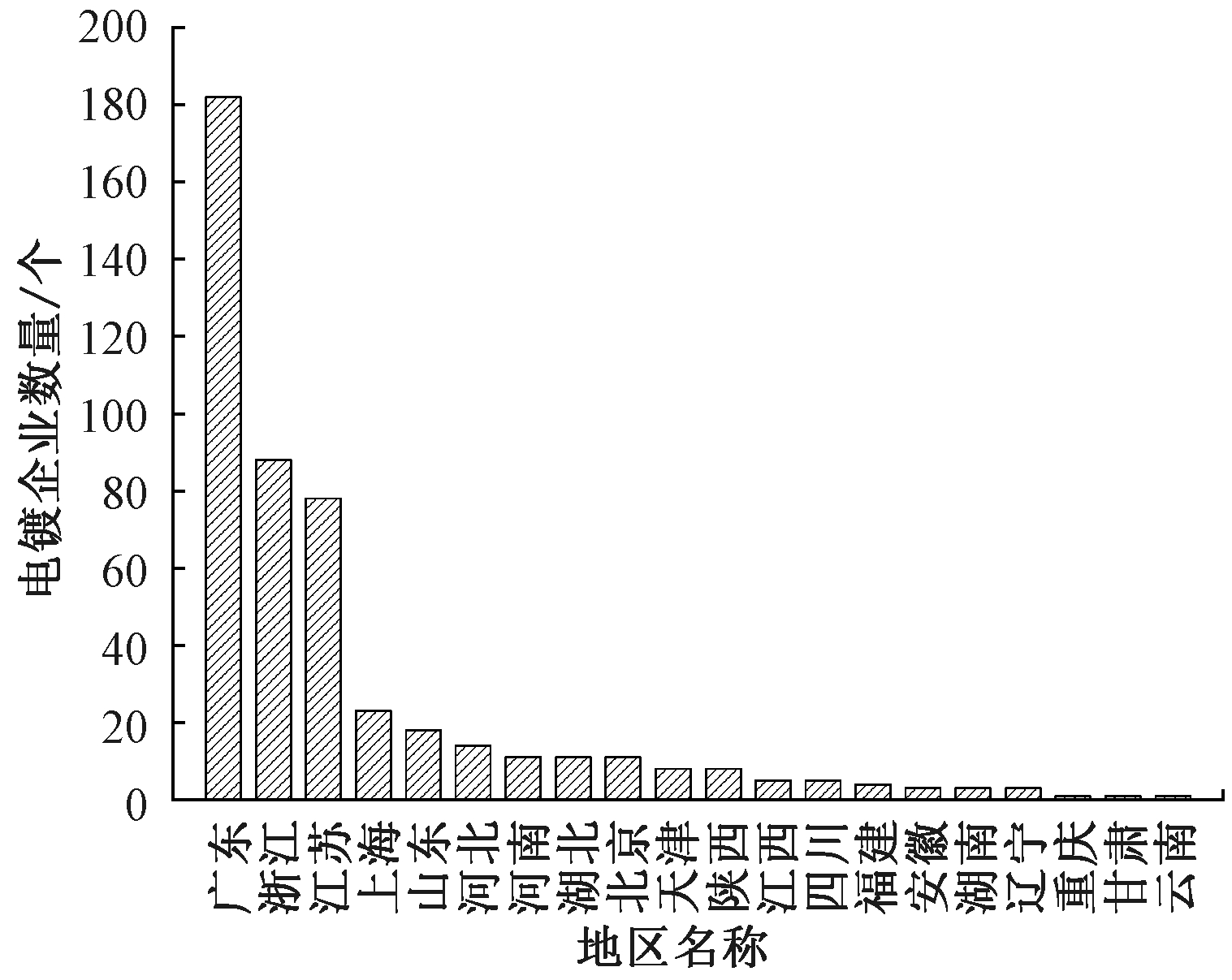

电镀共分为镀前表面预处理、电镀及镀后镀层装饰3道工序,依各种电镀需求有不同的作用[9]。常见镀种包括铬、铜、镍、金、银等。铬是其中很普遍的1种电镀金属。中国目前有上万家电镀企业,如图3所示,40%以上集中在长三角和珠三角,规模以上的电镀企业有500多家[10]。相对铬化工企业来说电镀企业的占地面积较小。

图3 中国电镀企业分布

Figure 3 The distribution of electroplating enterprises in China

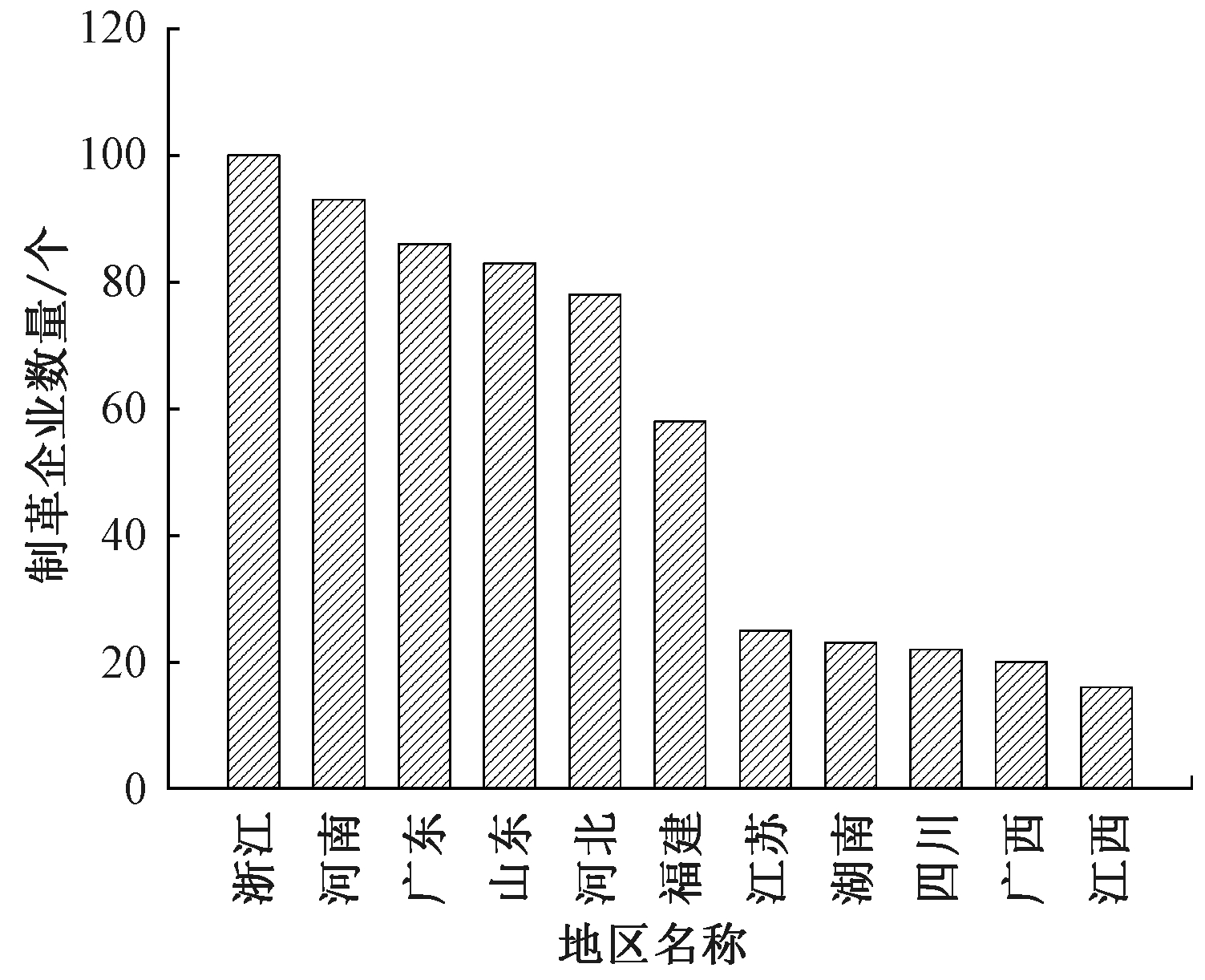

制革行业:将生皮鞣制成革的过程。制革工业主要包括3个阶段[11]:1)预处理阶段,将生皮中不能参与铬鞣的成分去除掉,包括毛发、脂肪、汗腺等皮下组织。2)铬鞣阶段,采用铬鞣剂与生皮发生络合反应,制成具有一定强度的皮革。3)整理加工阶段,通过化学反应以及机械加工,将皮革加工成各种产品。鞣制方法最主要的是铬鞣,是现代轻革的主要鞣制方法。向整理后的生皮中加入45%的铬鞣液,将铬鞣液全部透入生皮的内层,增加Cr与胶原上羧基的结合,使得铬鞣革在不低于95 ℃的热水中不收缩。如图4所示,我国制革企业超过1万家,80%为中小企业,规模以上的制革企业有600多家。其中,河北辛集、浙江台州是中国著名的制革集中基地[12,13]。

图4 中国制革企业分布

Figure 4 The distribution of leather making enterprises in China

2 铬污染土壤的来源及特性

2.1 铬污染土壤来源

铬是土壤中常见的微量元素,地壳中的丰度为0.035%。自然界中存在几十种含铬矿物,能够用于工业生产的仅为铬尖晶石类矿物[14]。对于含有铬矿物的地区,在成土过程中,铬有可能进入土壤中[15],这是土壤铬的自然来源。但土壤中的铬更多是来源于人为污染,主要来源于六价铬化合物生产和使用过程中的泄漏,包括铬盐生产、制革、电镀、木材防腐等工业[16]。人类活动导致的污染物铬排放到土壤中构成了我国最主要的铬污染场地。根据污染成因,大致分为如下几大类:

1)铬化工企业生产过程中六价铬的泄漏导致土壤污染,尤其是浸取车间、酸化结晶车间等。铬铁矿经高温煅烧后将矿中的Cr(Ⅲ)氧化为Cr(Ⅵ),Cr(Ⅵ)水溶性强,后经过浸取车间将Cr(Ⅵ)溶出,与烧结渣分离,分离出的烧结渣即为铬渣,分离后的溶液即铬酸钠产品。浸取车间采用池浸泡的生产方式,而常年生产浸泡池很可能会存在泄漏情况,导致浸取车间产生的污染往往非常严重。浸取后的铬酸钠溶液须经过酸化结晶得到重铬酸钠结晶体产品。因此,酸化结晶车间也是涉Cr(Ⅵ)重风险源车间。综上,对于铬化工企业来说,浸取车间和酸化结晶车间等几个涉Cr(Ⅵ)过程的车间往往是土壤Cr(Ⅵ)污染的重风险源区域。初步统计,中国铬化工企业关停后遗留厂址污染场地约有20多块[17]。

2)铬渣堆放场防渗防雨措施落实不到位导致堆放场地土壤污染[18]。中华人民共和国成立后,建成投产的铬化工企业基本采用的是有钙焙烧工艺,该工艺生产过程中每吨产品产生约3 t铬渣。铬渣主要以乱堆放的方式暂存。《铬渣污染综合整治方案》(发改环资〔2005〕2113号)中指出,初步调查统计全国历史遗留铬渣410.38万t,共涉及19个省、自治区、直辖市,堆放场地约有40多个。截至2012年底,全国历史遗留铬渣清理和无害化处置工作全部完成。但遗留的铬渣堆放场地构成了中国铬污染场地的另一来源。初步统计,中国铬渣堆放导致的污染场地约有40多块[17]。

3)电镀池泄漏导致的电镀企业污染场地。电镀池是镀铬生产过程中主要使用Cr(Ⅵ)的工段,电镀池因使用时间长等原因,很可能存在泄漏情况,这也是电镀企业重污染风险源之一。截至2019年,福建、河北、重庆、深圳等地区已经出现电镀池泄漏导致土壤污染的问题[10]。近些年,新建的电镀企业均采取挑高电镀生产的方式,避免产生电镀池泄漏污染问题。但全国老电镀企业达上万家,不完全统计,电镀生产导致的铬污染场地很可能达数千个地块。

4)老制革企业生产过程及制革污泥堆放场导致的场地污染。调查发现[19],20世纪90年代中期以前,鞣制采用自配Cr(Ⅵ)溶液还原进行皮革鞣制,且生产过程中对污染防治工作管理不到位,因此,鞣制过程中很容易存在Cr(Ⅵ)污染泄漏情况。同时,制革过程中产生的含铬废水处理设施存在不完善,并存在偷排现象。因此,对于20世纪建成投产的老制革企业存在Cr(Ⅵ)污染的风险,目前已关停的制革场地已经检测出存在Cr(Ⅵ)污染的特点。2000年以来,制革工业采取集中工业园区的发展模式,同时,鞣制工艺中采用铬粉(Cr(Ⅲ))代替原来采用Cr(Ⅵ)的工艺。企业采取了场地硬化,并具有完善的污水处理设施。这类新建的制革企业污染风险相对较小。据不完全统计,存在污染风险的老制革场地达上千块。

2.2 土壤中铬的特性

土壤中铬价态不同,主要分为+3和+6价,土壤中Cr(Ⅲ)的迁移转化受多种因素的控制,其中土壤对Cr(Ⅲ)的吸附和沉淀作用是其主要作用[20-22],pH、有机酸和磷酸根等因子对土壤中Cr(Ⅲ)的吸附和沉淀作用有一定影响[23]。由于土壤胶体主要带负电荷,对Cr(Ⅲ)的吸附很强;同时,在最常见的土壤pH范围内,Cr3+易形成氢氧化物沉淀,其溶解度很低;另外,在pH为3~7时,磷酸根以![]() 为主,能和Cr(Ⅲ)生成Cr(H2PO4)3沉淀。所以土壤中大部分Cr(Ⅲ)形成稳定的沉淀态和残渣态,不易迁移。此外,Cr(Ⅲ)是人体必需的元素,且Cr(Ⅲ)的毒性很低[24]。

为主,能和Cr(Ⅲ)生成Cr(H2PO4)3沉淀。所以土壤中大部分Cr(Ⅲ)形成稳定的沉淀态和残渣态,不易迁移。此外,Cr(Ⅲ)是人体必需的元素,且Cr(Ⅲ)的毒性很低[24]。

Cr(Ⅵ)在土壤中主要以![]() 等阴离子形式存在,土壤胶体对Cr(Ⅵ)的吸附较弱。对Cr(Ⅵ)的吸附主要是土壤中带正电荷的土壤胶体[23],如土壤中带正荷的FeCl3或水合氧化铁胶体对Cr(Ⅵ)的吸附能力较大,土壤胶体也能通过—OH与

等阴离子形式存在,土壤胶体对Cr(Ⅵ)的吸附较弱。对Cr(Ⅵ)的吸附主要是土壤中带正电荷的土壤胶体[23],如土壤中带正荷的FeCl3或水合氧化铁胶体对Cr(Ⅵ)的吸附能力较大,土壤胶体也能通过—OH与![]() 的离子交换进行吸附。但是,大部分Cr(Ⅵ)在被还原之前多以活性较强的水溶态

的离子交换进行吸附。但是,大部分Cr(Ⅵ)在被还原之前多以活性较强的水溶态![]() 存在,因而在土壤中较易迁移。

存在,因而在土壤中较易迁移。

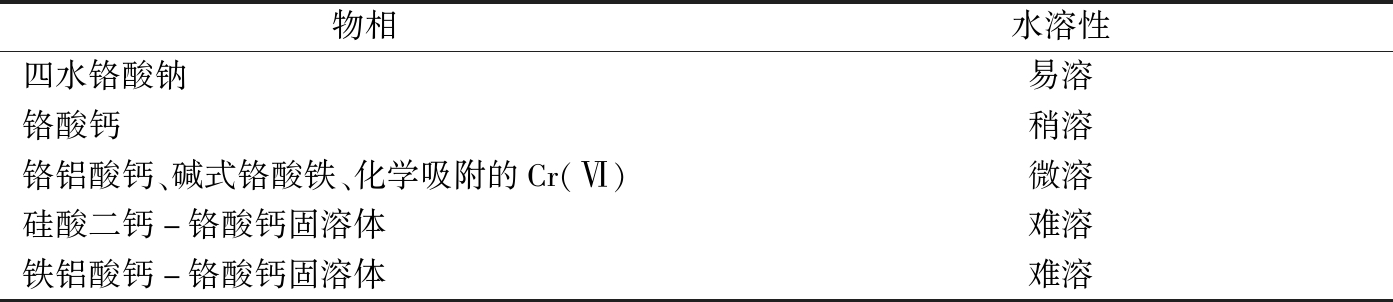

土壤中的铬价态与污染成因有很大关系[25]。根据上述4种类型场地的污染调查特点,铬化工污染土壤和铬渣堆放污染土壤的污染程度比电镀和制革污染土壤严重。此外,铬渣堆放场地土壤中往往浅表层有混入铬渣的现象,铬渣是铬铁矿经过煅烧后的废渣,铬渣中的Cr(Ⅵ)具有多种赋存形态如表2所示。其中四水铬酸钠、铬酸钙、铬铝酸钙、碱式铬酸铁和化学吸附的Cr(Ⅵ)在水中易溶、微溶,故将这5种形态的铬俗称为水溶性Cr(Ⅵ)。而硅酸二钙-铬酸钙固溶体和铁铝酸钙铬-酸钙固溶体中的Cr(Ⅵ)存在于硅酸盐和铁铝酸盐的晶格中,较为稳定且难溶于水,只有通过强酸溶解破坏硅酸盐和铁铝酸盐的结构,Cr(Ⅵ)才能被释放出来,因此称为酸溶态Cr(Ⅵ)。如果土壤中混有铬渣,则土壤中的还存在酸溶性Cr(Ⅵ)。

表2 铬渣中Cr(Ⅵ)的存在形式

Table 2 Existing forms of Cr (Ⅵ) in chromium slag

物相水溶性四水铬酸钠易溶铬酸钙稍溶铬铝酸钙、碱式铬酸铁、化学吸附的Cr(Ⅵ)微溶硅酸二钙-铬酸钙固溶体难溶铁铝酸钙-铬酸钙固溶体难溶

3 铬污染场地修复技术

多年来,世界各国针对铬污染场地治理问题进行了大量研究,并开发出多种方法。去除铬的方法主要有2种:一种是通过还原、沉淀作用将高毒Cr(Ⅵ)还原为低毒Cr(Ⅲ),并通过沉淀作用降低铬的迁移性与生物可利用性;另一种是直接将铬从土壤中清除。

3.1 化学还原技术

化学还原法主要是通过还原反应将高毒性的Cr(Ⅵ)转化为低毒且难迁移的Cr(Ⅲ)沉淀,常用还原剂包括FeSO4、Fe0、多硫化钙和还原微生物等,该方法能够有效降低铬的迁移能力及被生物利用能力[26]。梁金利等[27]采用还原药剂修复Cr(Ⅵ)污染土壤,如硫代硫酸钠(Na2S2O3)、亚硫酸钠(Na2SO3)、抗坏血酸(C6H8O6)和硫酸亚铁(FeSO4)等均取得较好效果。孙孝庆[28]对比研究了FeSO4、Na2S、Na2SO2、葡萄糖等还原剂对3种不同来源土壤的化学还原效果,结果显示,不同还原剂对不同来源土壤的还原效果差异很大。近年来兴起的多硫化钙具有很好的还原效果,卢鑫等[29]对电镀厂的Cr(Ⅵ)污染土壤进行还原,土壤Cr(Ⅵ)初始含量为1587.5 mg/kg,加入硫化物后,可降至12.34 mg/kg。

据不完全统计,截至2019年年底,国内已经开展了10多个铬污染土壤的修复工程。已经完成和正在开展修复治理的工程案例绝大部分采用了还原化学修复技术,修复后的土壤通常采取阻隔填埋的方式进行最终处置。过量还原剂添加到土壤中会对修复后土壤的再利用有很大影响,此外需要重视还原剂是否会产生二次污染,因此,该技术限制了化学还原后土壤的去向,目前只能采用填埋场填埋的风险控制方式。

3.2 化学淋洗技术

化学淋洗技术[30]包括原位土壤淋洗技术和异位土壤清洗技术。原位土壤淋洗技术是将淋洗液注入铬污染土壤中,通过淋洗液的溶解作用将铬等污染物从土壤中转移到淋洗液中,然后将含铬淋洗液抽出进行处理。异位土壤清洗是指采用特殊的清洗装置,将挖出的铬污染土壤进行清洗,土壤中的水溶态Cr(Ⅵ)等污染物逐渐释放进入液相中,然后通过固液分离得到清洗后的土壤和含铬清洗液,再对清洗液进行处理。

铬污染土壤淋洗修复技术的主要影响因素有:

1)土壤粒径[31]。淋洗修复技术对于粒径大、空隙多、渗透系数高的铬污染土壤较为适用,例如砂土,因为砂土对Cr(Ⅵ)的滞留吸附能力较弱。而对于粒径较小、渗透系数较低的壤土和黏土,淋洗剂在土壤中的流动受到阻碍,且壤土和黏土对Cr(Ⅵ)的滞留吸附能力较强,因此其淋洗效率较低。

2)铬的赋存形态。铬污染土壤中铬主要以水溶态、酸溶态和有机结合态等形式存在,不同形态的铬与土壤颗粒之间的相互作用不同,因此需要选择相应的淋洗剂,例如,以水溶态Cr(Ⅵ)为主的铬污染土壤,采用清水作为淋洗剂即可。对于含有Cr(Ⅲ)氢氧化物和![]() 的土壤,采用清水加氧化剂的复合淋洗剂。而对于含有铬渣的渣土混合物,其酸溶态铬很稳定,因此不适合采用淋洗技术。

的土壤,采用清水加氧化剂的复合淋洗剂。而对于含有铬渣的渣土混合物,其酸溶态铬很稳定,因此不适合采用淋洗技术。

3)淋洗剂种类。铬污染土壤常用的淋洗剂和清洗剂包括:清水[31]、表面活性剂[32]、双氧水等氧化性淋洗溶液[33],柠檬酸和EDTA等螯合剂淋洗溶液[34]。常规淋洗剂能够洗脱大部分Cr(Ⅵ),结合氧化剂能够将部分Cr(Ⅲ)氧化成Cr(Ⅵ)而洗脱,但是铬污染土壤(尤其是铬盐场地污染土壤)通常呈中性至碱性[34],诸如双氧水等氧化剂在碱性条件下会自动分解成氧气[35],对于Cr(Ⅲ)的氧化淋洗效率降低。淋洗技术存在淋洗剂残留,氧化剂破坏土壤结构等弊端。

早在20世纪,美国采用清水对位于俄勒冈州和新泽西州的2个铬污染场地进行了淋洗修复,另外还有7个场地也采用了淋洗技术。中国也有场地采用了淋洗技术,但是存在淋洗治理后难以修复达到目标值的问题,还需要采取化学还原的组合技术。

3.3 电动力学修复技术

电动力学修复方法是通过低压直流电在电极附近将![]() 还原的技术。在铬污染土壤中放入2只电极并通入低压电流,

还原的技术。在铬污染土壤中放入2只电极并通入低压电流,![]() 在电场作用下逐渐扩散迁移到正极附近并发生还原反应,从而将铬污染物从土壤中去除。由于土壤质地对污染物的电动力扩散影响不大,电动力学修复技术更加适合于传统淋洗等技术不能很好修复的低渗透性黏性土壤,并且适用于大多数重金属污染物。国外很早就开始电动力学修复理论的研究[36-38],电动力学修复具有高效的土壤原位修复能力。针对铬污染土壤的修复,研究了土壤成分、土壤铬的赋存形态对于电动力修复的影响。孙孝庆[28]筛选功能性材料构建复极性电极,研究其电动修复过程以及对铬的迁移、形态转化的影响,发现增大电流以及提供腐植酸浓度均可促进Cr(Ⅵ)还原。

在电场作用下逐渐扩散迁移到正极附近并发生还原反应,从而将铬污染物从土壤中去除。由于土壤质地对污染物的电动力扩散影响不大,电动力学修复技术更加适合于传统淋洗等技术不能很好修复的低渗透性黏性土壤,并且适用于大多数重金属污染物。国外很早就开始电动力学修复理论的研究[36-38],电动力学修复具有高效的土壤原位修复能力。针对铬污染土壤的修复,研究了土壤成分、土壤铬的赋存形态对于电动力修复的影响。孙孝庆[28]筛选功能性材料构建复极性电极,研究其电动修复过程以及对铬的迁移、形态转化的影响,发现增大电流以及提供腐植酸浓度均可促进Cr(Ⅵ)还原。

电动力学修复技术的优点在于能够快速有效地去除浅层重金属污染土壤,缺点在于电能消耗大、修复成本高。由于土壤成分复杂,在土壤通电修复的过程中会引起土壤结构、微生物群落等发生变化。另外,土壤粒径太小和含水率过高都会影响电动力学修复效果。目前该技术在铬污染土壤中的应用还处于研究阶段,工程应用报道较少。

3.4 生物修复技术

铬污染土壤的生物修复包括植物提取修复和微生物修复。

重金属污染土壤的植物修复研究较多,其修复原理是通过植物根系以及根系微域的微生物群落对重金属进行吸收并转运到植物地面上组织(茎叶),然后对植物进行收割并处理。能够用于重金属污染土壤修复,且地上组织中重金属含量超过地下组织一定比例的植物称为超富集植物。目前发现的对土壤铬有富集作用的植物[38]如Dicoma niccolifera Wild、Sutera fodina Wild和李氏禾(Leersia Hexandra Swartz)。植物修复的优点在于能够将铬污染物彻底从土壤中清除,绿化和稳定土壤,对土壤及周边环境扰动少,修复成本较低,对大面积污染土壤较为适用。植物修复的缺点在于植物生长需要适合的条件,包括水分、温度和营养物质等。植物对铬的耐受浓度也有限制,超过耐受浓度,植物生长将受到抑制甚至凋亡。超富集植物一般是根系较浅的草本植物,因此植物修复的土壤深度有限,对于深层污染的土壤不太适合。另外,植物有一定的生长周期,植物修复也不适用于土壤的快速修复。土壤中Cr(Ⅵ)在还原之前通常是以水溶态的![]() 形式存在,其迁移扩散能力强,因此铬污染土壤的污染深度可达数十米。而铬富集植物根系较浅,不适用于深层铬污染土壤的修复。

形式存在,其迁移扩散能力强,因此铬污染土壤的污染深度可达数十米。而铬富集植物根系较浅,不适用于深层铬污染土壤的修复。

利用微生物对铬污染土壤进行修复是近些年研究的热点[40],通过铬还原微生物将土壤中Cr(Ⅵ)转变成Cr(Ⅲ),其还原机制包括微生物吸收Cr(Ⅵ),在细胞内进行还原解毒,以及微生物分泌还原物质,在细胞外进行还原[41]。已报道的铬还原菌有曲霉菌Aspergillus carbonarius[42],链霉菌thermocarboxydus[43]和Penicillium oxalicum SL2[44]等。微生物不仅对铬污染土壤具有修复作用,对难处理的铬渣也可还原解毒。柴立元等[45]研究表明,细菌Achromobacter sp. CH-1对于铬渣也有较好的还原解毒效果。这为目前常规方法难以还原的含铬渣土混合物提供了新的修复思路。

微生物修复方法的优点在于运行成本低、无化学药剂残留、对土壤成分和结构影响小,因此对微生物修复材料研究较多,但微生物的筛选以及驯化培养需要特定环境,微生物菌剂的制备成本较高,因此将化学修复方法和微生物修复进行组合的化学微生物复合修复材料备受关注。

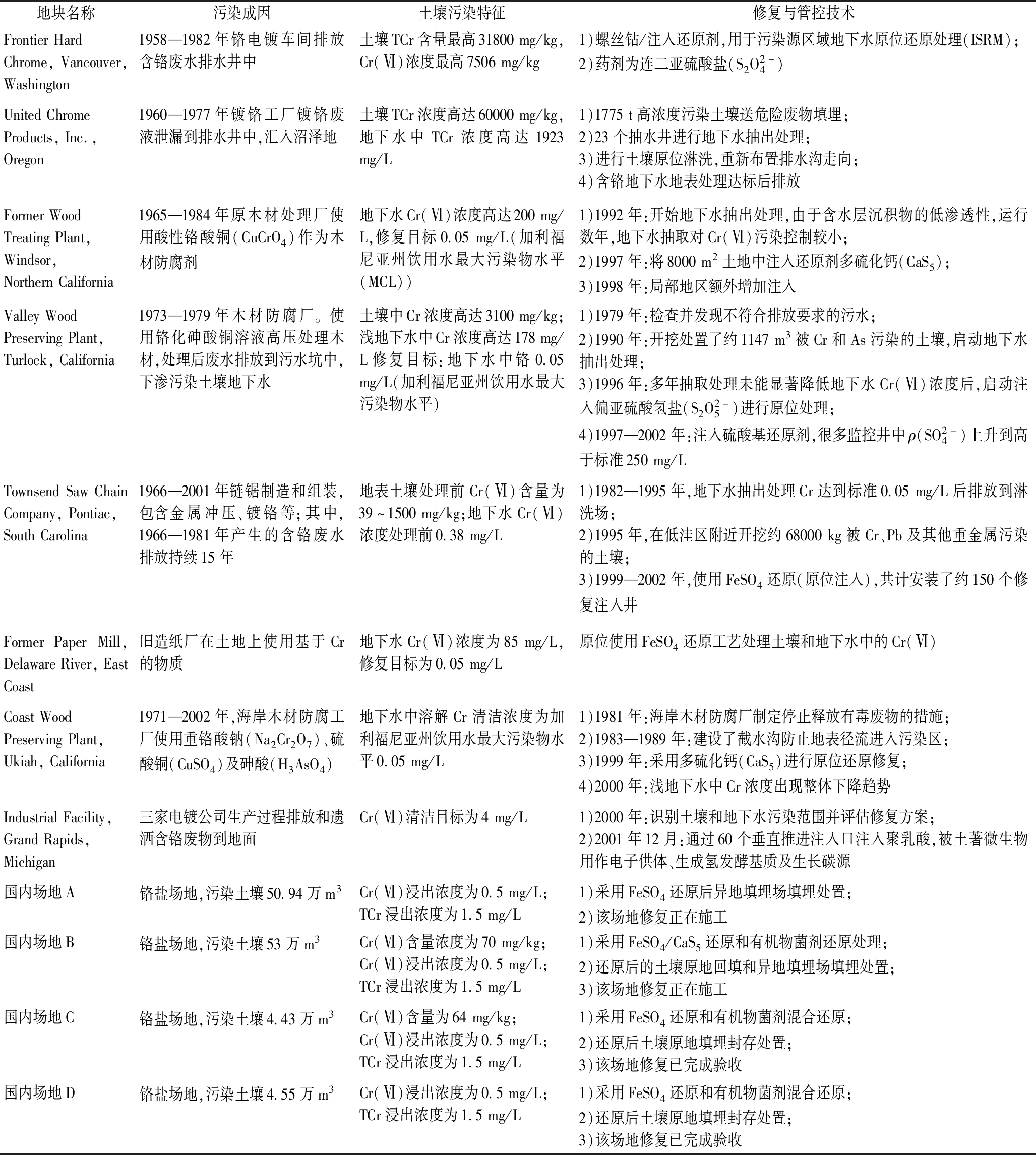

3.5 已有修复案例概况

国外铬污染场地主要集中在铬化合物使用行业(电镀和木材防腐)污染场地,如表3所示,电镀场地污染物较单一,制革行业主要关注制革污泥等固体废物处理处置。美国已实施了10多块铬污染场地修复治理,电镀场地和木材防腐场地各占约1/2。电镀场地通常是含铬废水排放或镀铬池泄漏导致的污染,以铬为主,污染物较单一。而国内铬污染场地主要集中在铬化工场地和电镀场地,铬化工场地污染严重和治理难度大,电镀场地污染物较复杂,制革行业主要关注制革污泥等固体废物处理处置。因此目前的修复工程案例主要集中在铬化工污染场地。

4 结语与展望

中国铬化工企业数量多、分布广泛,全球约70%的铬化工厂位于中国,铬化工场地污染更严重且更复杂,其风险防控与修复治理是急需解决的关键问题。针对中国电镀场地铬镍铜锌复合重金属污染较多的特点,需研究不同重金属的污染空间分布和风险管控方法,并开发修复材料和技术装备。制革领域,目前国内外较多关注制革污泥和含铬革屑的无害化处置及清洁生产改造,对制革场地中铬、苯酚等无机-有机复合污染的迁移转化及相互作用尚不清楚,缺少制革场地铬-有机复合污染风险管控和修复治理技术方法研究。

表3 国内外铬污染场地工程治理概况

Table 3 Overview of project management of chromium-contaminated sites globally

地块名称污染成因土壤污染特征修复与管控技术FrontierHardChrome,Vancouver,Washington1958—1982年铬电镀车间排放含铬废水排水井中土壤TCr含量最高31800mg/kg,Cr(Ⅵ)浓度最高7506mg/kg1)螺丝钻/注入还原剂,用于污染源区域地下水原位还原处理(ISRM);2)药剂为连二亚硫酸盐(S2O2-4)UnitedChromeProducts,Inc.,Oregon1960—1977年镀铬工厂镀铬废液泄漏到排水井中,汇入沼泽地土壤TCr浓度高达60000mg/kg,地下水中TCr浓度高达1923mg/L1)1775t高浓度污染土壤送危险废物填埋;2)23个抽水井进行地下水抽出处理;3)进行土壤原位淋洗,重新布置排水沟走向;4)含铬地下水地表处理达标后排放FormerWoodTreatingPlant,Windsor,NorthernCalifornia1965—1984年原木材处理厂使用酸性铬酸铜(CuCrO4)作为木材防腐剂地下水Cr(Ⅵ)浓度高达200mg/L,修复目标0.05mg/L(加利福尼亚州饮用水最大污染物水平(MCL))1)1992年:开始地下水抽出处理,由于含水层沉积物的低渗透性,运行数年,地下水抽取对Cr(Ⅵ)污染控制较小;2)1997年:将8000m2土地中注入还原剂多硫化钙(CaS5);3)1998年:局部地区额外增加注入ValleyWoodPreservingPlant,Turlock,California1973—1979年木材防腐厂。使用铬化砷酸铜溶液高压处理木材,处理后废水排放到污水坑中,下渗污染土壤地下水土壤中Cr浓度高达3100mg/kg;浅地下水中Cr浓度高达178mg/L修复目标:地下水中铬0.05mg/L(加利福尼亚州饮用水最大污染物水平)1)1979年:检查并发现不符合排放要求的污水;2)1990年:开挖处置了约1147m3被Cr和As污染的土壤,启动地下水抽出处理;3)1996年:多年抽取处理未能显著降低地下水Cr(Ⅵ)浓度后,启动注入偏亚硫酸氢盐(S2O2-5)进行原位处理;4)1997—2002年:注入硫酸基还原剂,很多监控井中ρ(SO2-4)上升到高于标准250mg/LTownsendSawChainCompany,Pontiac,SouthCarolina1966—2001年链锯制造和组装,包含金属冲压、镀铬等;其中,1966—1981年产生的含铬废水排放持续15年地表土壤处理前Cr(Ⅵ)含量为39~1500mg/kg;地下水Cr(Ⅵ)浓度处理前0.38mg/L1)1982—1995年,地下水抽出处理Cr达到标准0.05mg/L后排放到淋洗场;2)1995年,在低洼区附近开挖约68000kg被Cr、Pb及其他重金属污染的土壤;3)1999—2002年,使用FeSO4还原(原位注入),共计安装了约150个修复注入井FormerPaperMill,DelawareRiver,EastCoast旧造纸厂在土地上使用基于Cr的物质地下水Cr(Ⅵ)浓度为85mg/L,修复目标为0.05mg/L原位使用FeSO4还原工艺处理土壤和地下水中的Cr(Ⅵ)CoastWoodPreservingPlant,Ukiah,California1971—2002年,海岸木材防腐工厂使用重铬酸钠(Na2Cr2O7)、硫酸铜(CuSO4)及砷酸(H3AsO4)地下水中溶解Cr清洁浓度为加利福尼亚州饮用水最大污染物水平0.05mg/L1)1981年:海岸木材防腐厂制定停止释放有毒废物的措施;2)1983—1989年:建设了截水沟防止地表径流进入污染区;3)1999年:采用多硫化钙(CaS5)进行原位还原修复;4)2000年:浅地下水中Cr浓度出现整体下降趋势IndustrialFacility,GrandRapids,Michigan三家电镀公司生产过程排放和遗洒含铬废物到地面Cr(Ⅵ)清洁目标为4mg/L1)2000年:识别土壤和地下水污染范围并评估修复方案;2)2001年12月:通过60个垂直推进注入口注入聚乳酸,被土著微生物用作电子供体、生成氢发酵基质及生长碳源国内场地A铬盐场地,污染土壤50.94万m3Cr(Ⅵ)浸出浓度为0.5mg/L;TCr浸出浓度为1.5mg/L1)采用FeSO4还原后异地填埋场填埋处置;2)该场地修复正在施工国内场地B铬盐场地,污染土壤53万m3Cr(Ⅵ)含量浓度为70mg/kg;Cr(Ⅵ)浸出浓度为0.5mg/L;TCr浸出浓度为1.5mg/L1)采用FeSO4/CaS5还原和有机物菌剂还原处理;2)还原后的土壤原地回填和异地填埋场填埋处置;3)该场地修复正在施工国内场地C铬盐场地,污染土壤4.43万m3Cr(Ⅵ)含量为64mg/kg;Cr(Ⅵ)浸出浓度为0.5mg/L;TCr浸出浓度为1.5mg/L1)采用FeSO4还原和有机物菌剂混合还原;2)还原后土壤原地填埋封存处置;3)该场地修复已完成验收国内场地D铬盐场地,污染土壤4.55万m3Cr(Ⅵ)浸出浓度为0.5mg/L;TCr浸出浓度为1.5mg/L1)采用FeSO4还原和有机物菌剂混合还原;2)还原后土壤原地填埋封存处置;3)该场地修复已完成验收

修复技术方面,铬污染土壤修复工程绝大部分采用了化学还原修复技术,而其他修复方法大多数仍处于实验室研究阶段,在实际场地的修复效果还有待探究。同时,土壤铬化学还原后的稳定性以及土壤修复后的铬残留、再氧化等长期安全性问题也不容忽视。目前铬污染土壤修复技术均是将铬视作污染物来处理,均未考虑铬资源回收问题。因此在未来,探寻经济、环境友好型修复材料,探讨其修复机理,实现土壤修复和铬资源回收的双重目的是未来的主要研究方向。

[1] 中国生态环境部. 土壤环境质量建设用地土壤污染风险管控标准(试行):GB 36600—2018[S]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/trhj/201807/W020190626595212456114.pdf, 2018.

[2] 国家环境保护总局.地下水质量标准:GB/T 14848—2017[S]. http://www.mee.gov.cn/ywgz/fgbz/bz/bzwb/shjbh/shjzlbz/199410/W020061027512167894817.pdf, 1994.

[3] 蔡焕兴,梁金利,段雪梅,等. 铬渣污染场地修复技术研究进展[J]. 环境监控与预警, 2012, 4(5): 48-50.

[4] 纪柱. 铬污染土壤的修复[J]. 无机盐工业, 2008, 40(2): 47-50.

[5] 曹宏斌, 熊梅. 我国工业源六价铬排放来源与分布研究[M]. 北京: 中国环境出版社, 2017.

[6] 成思危. 铬盐生产工艺[M]. 北京:化学工业出版社, 1988.

[7] PAPP J F. U.S. Geological Survey, Mineral Commodity Summaries[M]. 2012: 42-43.

[8] 环境保护部环境应急与事故调查中心. 铬污染应急处置技术[M]. 北京:中国环境科学出版社, 2015.

[9] 胡如南,陈松祺. 实用镀铬技术[M]. 2版. 北京:国防工业出版社, 2013.

[10] 王谦. 电镀行业六价铬污染防治最佳可行技术评估的研究[M]. 南京:南京大学, 2013.

[11] 单志华,陈慧. 制革化学[M]. 北京:科学出版社, 2019.

[12] 唐勇刚,龚慧红. 海宁皮革行业经济形势分析[J]. 西部皮革, 2014, 36(10): 8-11.

[13] 刘立军. 辛集皮衣产业现状分析及发展研究[D]. 苏州:苏州大学, 2008.

[14] 赵伦山, 张本仁. 地球化学[M]. 北京:地质出版社,2001.

[15] 陈刚, 吴士斌, 王亚锋. 铬污染土壤修复技术研究[J]. 河南科技, 2017(23): 146-148.

[16] 王鑫. 铬污染土壤的修复技术研究综述[J]. 环境工程, 2015, 33(增刊1): 847-849.

[17] 国家发展和改革委员会. 铬渣污染综合整治方案[R]. 发改环资[2005]2113号.

[18] 裴廷权, 王里奥, 钟山, 等. 典型铬渣简易掩埋场铬渣及土壤铬污染特征和处置分析[J]. 环境工程学报, 2008, 2(7): 994-999.

[19] 徐腾, 南丰, 蒋晓锋, 等. 制革场地土壤和地下水中铬污染来源及污染特征研究进展[J/OL]. 土壤学报, 2020. http://kns.cnki.net/kcms/detail/32.1119.P.20200403.1142.002.html.

[20] BARTLET R J. Chromium cycling in soils and water: links, gaps and methods[J]. Environmental Health Perspectives, 1991, 92: 17-24.

[21] TESSIER A. Sequential extraction procedure for the speciation of particulate trace metals[J]. Analytical Chemistry, 1979, 51(7): 844-851

[22] 桂新安, 杨海真, 王少平, 等. 铬在土壤中的吸附解吸研究进展[J]. 土壤通报, 2007, 38(5): 1007-1012.

[23] 杨峰. Cr(Ⅲ)-有机酸配合物的氧化及其在土壤中的吸附迁移性研究[D]. 南京:南京农业大学, 2013.

[24] 王青. 铬对人体与环境的影响及防治[J]. 微量元素与健康研究, 2011, 28(5): 64-66.

[25] 刘晓娟, 程滨, 赵瑞芬, 等. 铬在环境中的迁移行为及毒害研究进展[J]. 山西农业科学, 2018, 46(6):1061-1064.

[26] U.S.EPA. In-situ treatment of soil and groundwater contaminated with chromium technical resource guide[R]. EPA/625/R-00/005, 2000.

[27] 梁金利, 蔡焕兴, 段雪梅, 等. 还原法修复六价铬污染土壤的研究[J]. 环境科学与管理, 2013, 38(3): 80-83.

[28] 孙孝庆. 电动力修复铬污染土壤研究[D]. 沈阳:辽宁科技大学, 2016.

[29] 卢鑫, 罗启仕, 刘馥雯, 等. 硫化物对电镀厂铬污染土壤的稳定化效果及其机理研究[J]. 环境科学学报, 2017, 37(6): 2315-2321.

[30] SEMER R, REDDY K R. Evaluation of soil washing process to remove mixed contaminants from a sandy loam[J]. Journal of Hazardous Materials, 1996, 56(1): 45-57.

[31] PICHTEL J, PICHTEL T M. Comparison of solvents for ex situ removal of chromium and lead from contaminated soil[J]. Environmental Engineering Science, 1997, 14(2): 96-103.

[32] MAO X H, JIANG R, XIAO W, et al. Use of surfactants for the remediation of contaminated soils: a review[J]. Journal of Hazardous Materials, 2015, 285: 419-435.

[33] LEE G, HERING J G. Oxidative dissolution of chromium(Ⅲ) hydroxide at pH 9, 3, and 2 with product inhibition at pH 2[J]. Environmental Science & Technology, 2005, 39: 4921-4928.

[34] BEIYUAN J, LAU A Y T, TSANG D C W, et al. Chelant-enhanced washing of CCA-contaminated soil: coupled with selective dissolution or soil stabilization[J]. Science of The Total Environment, 2018, 612: 1463-1472.

[35] PETIGARA B R, BLOUGH N V, MIGNEREY A C. Mechanisms of hydrogen peroxide decomposition in soils[J]. Environmental Science & Technology, 2002, 36: 639-645.

[36] REDDY K R, USHA S P, SRINIVAS N, et al. Effect of soil composition on the removal of chromium by electro-kinetics[J]. Journal of Hazardous Materials, 1997, 55(24): 135-158.

[37] REDDY K R, SUPRAJA C. Electro-kinetic remediation of heavy metal contaminated soils under reducing environments[J]. Waste Management, 1999, 19(4): 269-282.

[38] REDDY K R, CHARLIE Y X, SUPRAJA C. Assessment of electro-kinetic removal of heavy metals from soils by sequential extraction analysis[J]. Journal of Hazardous Materials, 2001, 84(2): 279-296.

[39] 张学洪, 罗亚平, 黄海涛. 一种新发现的湿生铬超积累植物-李氏禾(Leersia hexandra Swartz) [J]. 生态学报, 2006, 26(3): 158-161.

[40] JOBBY R, JHA P, YADAV A K, et al. Biosorption and biotransformation of hexavalent chromium [Cr(Ⅵ)]: a comprehensive review [J]. Chemosphere, 2018, 207: 255-266.

[41] WU S L, ZHANG X, SUN Y Q, et al. Transformation and immobilization of chromium by arbuscular mycorrhizal fungi as revealed by SEM-EDS, TEM-EDS, and XAFS [J]. Environmental Science & Technology, 2015, 49(24): 14036-14047.

[42] KATSIFAS E A, GIANNOUTSOU. Chromium recycling of tannery waste through microbial fermentation[J]. Journal of Industrial Microbiology & Biotechnology, 2004, 31(2): 57-63.

[43] DESJARDIN V. Effect of microbial activity on the mobility of chromium in soils[J]. Waste Management, 2002, 22(2): 195-200.

[44] LUO Y T, YE B H, YE J E, et al. Ca2+ and ![]() accelerate the reduction of Cr(Ⅵ) by Penicillium oxalicum SL2[J]. Journal of Hazardous Materials, 2020, 382: 121072.

accelerate the reduction of Cr(Ⅵ) by Penicillium oxalicum SL2[J]. Journal of Hazardous Materials, 2020, 382: 121072.

[45] 柴立元, 陈丽鹃, 黄燕. 表面活性剂对Achromobacter sp. CH-1 解毒铬渣的影响[J]. 中南大学学报(自然科学版), 2009, 40(1):40-46.