0 引 言

电镀是机械加工行业的常用工艺。电镀使镀液金属离子在机械表层形成细密光滑的镀层,从而提高电镀产品质量,增加设备的机械寿命。电镀过程中会产生大量含有Cr(Ⅵ)和氰化物的废水,Cr(Ⅵ)具有高迁移性、刺激性和腐蚀性,氰化物具有强毒性,极易造成环境污染问题[1-4]。随着产业化结构调整和城镇化发展,城区企业逐步搬迁或关停,留下大量污染地块。其中,机械加工和电镀企业污染场地污染物以重金属和氰化物为主,是环境修复和管理的关注重点[5-7]。

化学还原技术是重金属污染主要修复技术之一,常用于Cr(Ⅵ)污染场地修复,化学还原材料是影响还原效率的关键因素。史开宇等[8]研究铬污染场地化学还原修复材料发现,硫酸亚铁对铬污染土壤具有较好的还原效率,葡糖糖还原效率较低。许维通等[9]研究指出,Cr(Ⅵ)污染土壤在机械球磨和硫酸亚铁还原共同作用后,Cr(Ⅵ)的浸出浓度降至3.0 mg/kg。固化稳定化技术是常用的重金属污染修复技术,具有修复效率高、成本低、工艺简单的特点,广泛应用于美国超级基金修复污染场地[10],其是利用黏结剂等惰性材料将污染物中的重金属固封,限制重金属在环境中的迁移、扩散的能力,从而达到降低重金属毒性的目的[11]。Sophia等[12]评估电镀废料和污染土壤与水泥固化稳定化反应后铬浸出浓度,发现固化稳定化处理的污染土壤铬浸出浓度明显低于标准值。化学氧化对氰化物污染具有较好的修复效果,彭扬波[13]通过对电镀中氰化物处理方法的研究,发现EDTA结合NaClO氧化氰化物有较高的去除效率。鉴于污染场地污染情况复杂,单一技术难以有效去除污染物,近年来研究重点逐渐集中于2种或多种修复技术联合使用提高污染物去除率。

因此,本文对已开展施工的机械厂电镀污染场地土壤修复工程进行分析,通过对已有修复技术的研究总结,筛选出针对复合污染的高效协同修复技术;同时对工程背景、修复工艺、工程实施和修复效果等进行介绍。通过总结工程实施要点,遴选修复治理技术,确定修复药剂与工艺参数,积累工程实践经验,以期为类似污染场地土壤修复项目的工程设计和实施提供参考。

1 工程背景

1.1 场地基本情况

某机械厂位于张家口市,占地面积约为11872.1 m2。1966—2005年为玛钢厂,主要生产高低钢帽、畜力车底盘、轮胎钢圈、玛钢件。从2005年被机械厂收购后至2015年停产间,其主要生产风压电/气动液压潜孔钻机及零配件等产品。2018年该场地中的机加工车间、电镀车间等地表构筑物拆除完毕。

1.2 场地污染状况

机械厂所在区域属于山地地形,地势西北高、东南低,落差较大。区域地下水埋深60~65 m,埋深较深。场地内土层类型在垂直方向大致可以分为3个主要工程地质层:杂填土、粉土和圆砾层,部分区域存在素填土层,调查期间垂向范围内未发现代表性地下水存在。场地环境调查经初步调查、详细调查和补充调查3个阶段采样,按照网格布点法,共设置16个土壤点位,采集土壤样品66个,其中7个为平行样品。调查结果显示:场地内污染超标范围主要为电镀车间和紧邻的电镀实验室区域;超标因子为Cr(Ⅵ)和氰化物;0~3.0 m深为Cr(Ⅵ)与氰化物复合污染层,3.0~5.0 m深为单一Cr(Ⅵ)污染层;Cr(Ⅵ)、氰化物超标率分别为8.5%、14.28%,最大超标浓度分别为37.3,186.0 mg/kg。

1.3 修复目标确定

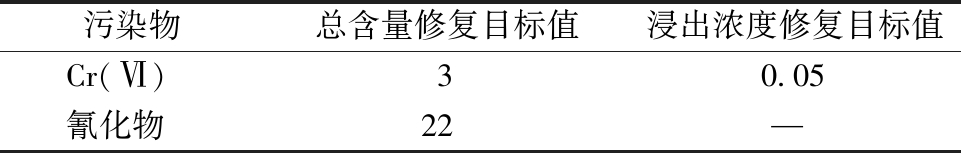

根据场地内关注污染物的修复目标计算土壤风险控制值,结合国内外相关标准限值[14,15],并综合考虑机械厂原址区域土壤重金属背景值以及实际修复技术的可达性、经济性、风险控制值及可接受风险水平等因素,确定工程土壤修复目标值。清挖后基坑和侧壁土壤及异位处置修复后土壤,氰化物需满足风险评估报告限值和修复目标值,浸出态Cr(Ⅵ)需满足GB/T 14848—2017《地下水质量标准》Ⅲ类标准的浓度限值。土壤修复目标值见表1。

表1 土壤污染物总含量及浸出浓度修复目标值

Table 1 Soil remediation target values for total contents and leaching concentration of pollutants mg/kg

污染物总含量修复目标值浸出浓度修复目标值Cr(Ⅵ)30.05氰化物22—

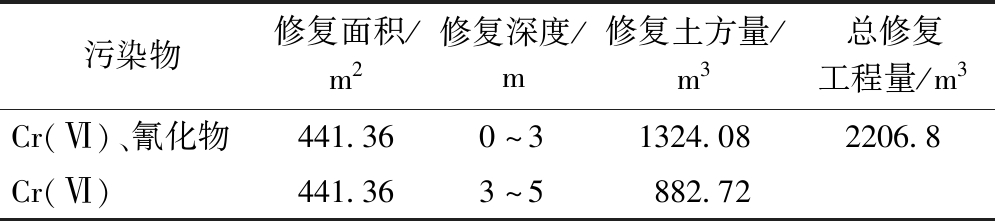

1.4 修复工程量

根据各土壤采样点地表标高和各深度污染物的浓度值,采用空间插值得出各种污染物在地层内的大致分布区域,分别针对可能需要清理或修复的污染物,在污染物分布场内切出不小于修复目标值的范围,计算需要修复的工程量,见表2。

2 修复工艺确定

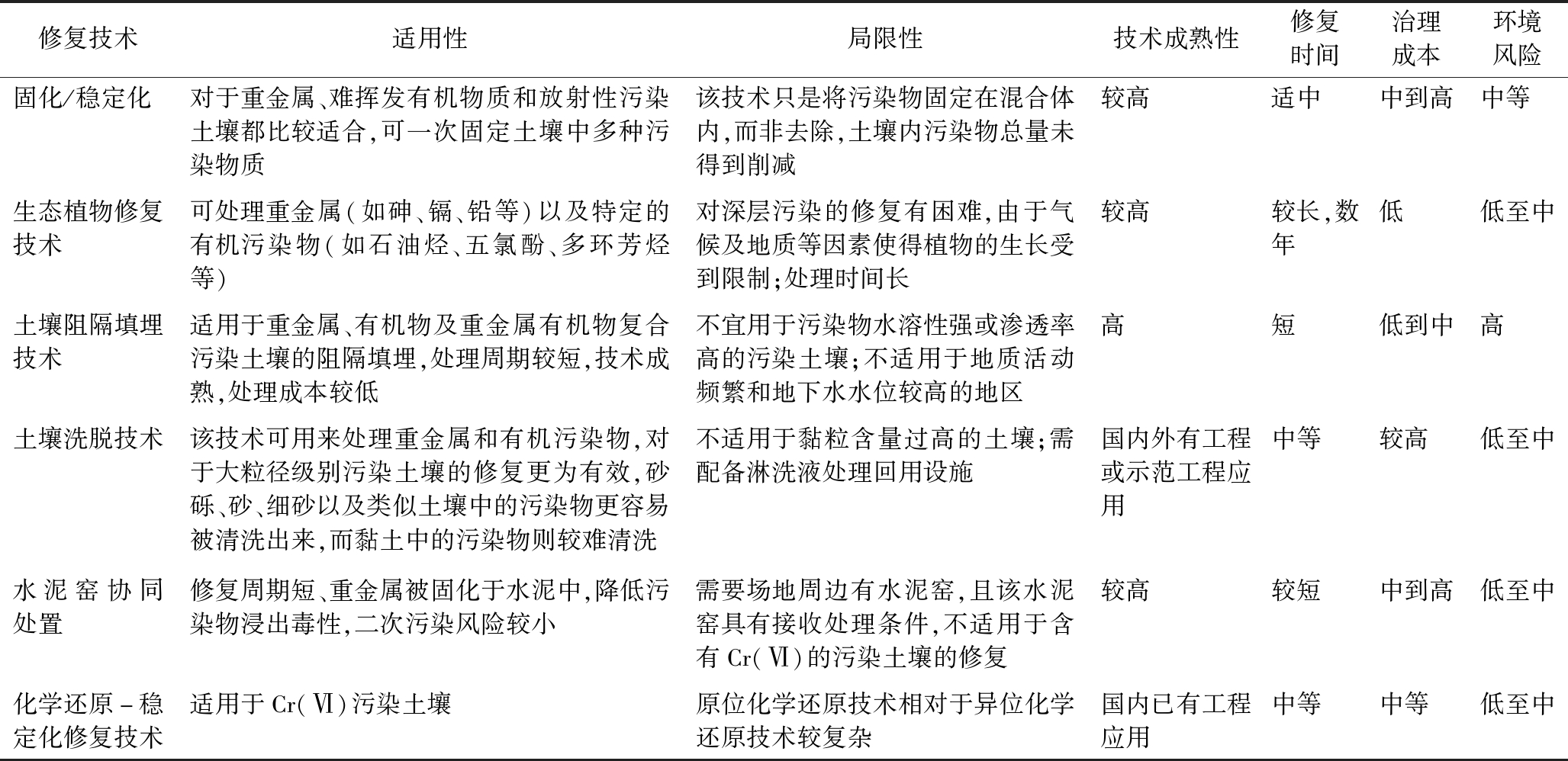

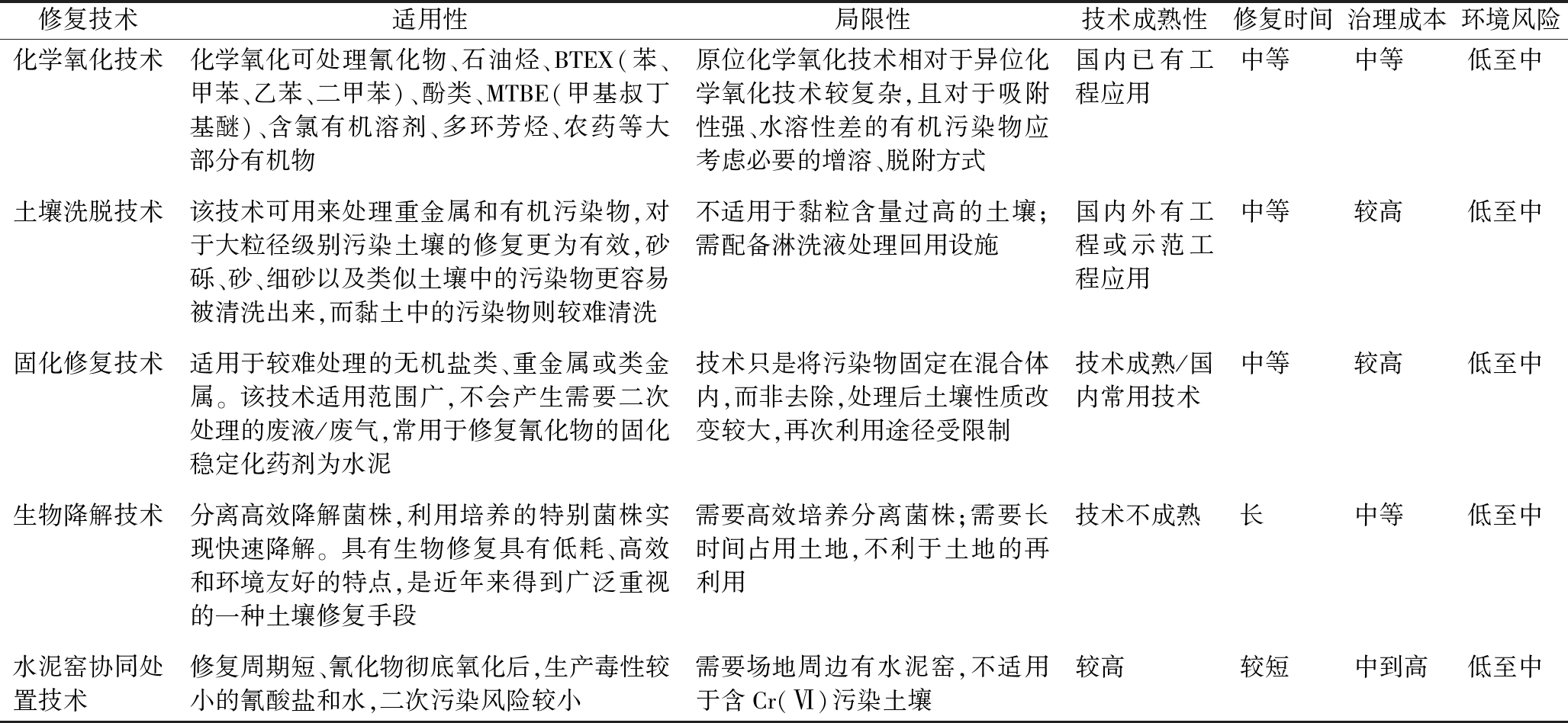

2.1 修复技术筛选

比较几种主要的场地土壤重金属(Cr(Ⅵ))、氰化物污染修复技术,评价各技术的适用性、局限性、成熟性、修复(防控)时间、治理成本和环境风险等指标参数,同时结合修复工程地质条件复杂,紧邻多个敏感点的特性,最终选用异位化学氧化+化学还原-固化稳定化协同技术修复Cr(Ⅵ)和氰化物复合污染土壤,选用异位化学还原-固化稳定化协同技术修复单一Cr(Ⅵ)污染土壤,并选用土壤洗脱技术作为备选修复方案。重金属(Cr(Ⅵ))和氰化物修复技术总结见表3和表4。

表2 修复工程量汇总表

Table 2 Summary of the earthwork volume of the remediation project

污染物修复面积/m2修复深度/m修复土方量/m3总修复工程量/m3Cr(Ⅵ)、氰化物441.360~31324.082206.8Cr(Ⅵ)441.363~5882.72

表3 重金属Cr(Ⅵ)污染修复技术

Table 3 List of hexavalent chromium pollution remediation technologies

修复技术适用性局限性技术成熟性修复时间治理成本环境风险固化/稳定化对于重金属、难挥发有机物质和放射性污染土壤都比较适合,可一次固定土壤中多种污染物质该技术只是将污染物固定在混合体内,而非去除,土壤内污染物总量未得到削减较高适中中到高中等生态植物修复技术可处理重金属(如砷、镉、铅等)以及特定的有机污染物(如石油烃、五氯酚、多环芳烃等)对深层污染的修复有困难,由于气候及地质等因素使得植物的生长受到限制;处理时间长较高较长,数年低低至中土壤阻隔填埋技术适用于重金属、有机物及重金属有机物复合污染土壤的阻隔填埋,处理周期较短,技术成熟,处理成本较低不宜用于污染物水溶性强或渗透率高的污染土壤;不适用于地质活动频繁和地下水水位较高的地区高短低到中高土壤洗脱技术该技术可用来处理重金属和有机污染物,对于大粒径级别污染土壤的修复更为有效,砂砾、砂、细砂以及类似土壤中的污染物更容易被清洗出来,而黏土中的污染物则较难清洗不适用于黏粒含量过高的土壤;需配备淋洗液处理回用设施国内外有工程或示范工程应用中等较高低至中水泥窑协同处置修复周期短、重金属被固化于水泥中,降低污染物浸出毒性,二次污染风险较小需要场地周边有水泥窑,且该水泥窑具有接收处理条件,不适用于含有Cr(Ⅵ)的污染土壤的修复较高较短中到高低至中化学还原-稳定化修复技术适用于Cr(Ⅵ)污染土壤原位化学还原技术相对于异位化学还原技术较复杂国内已有工程应用中等中等低至中

2.2 修复技术路线

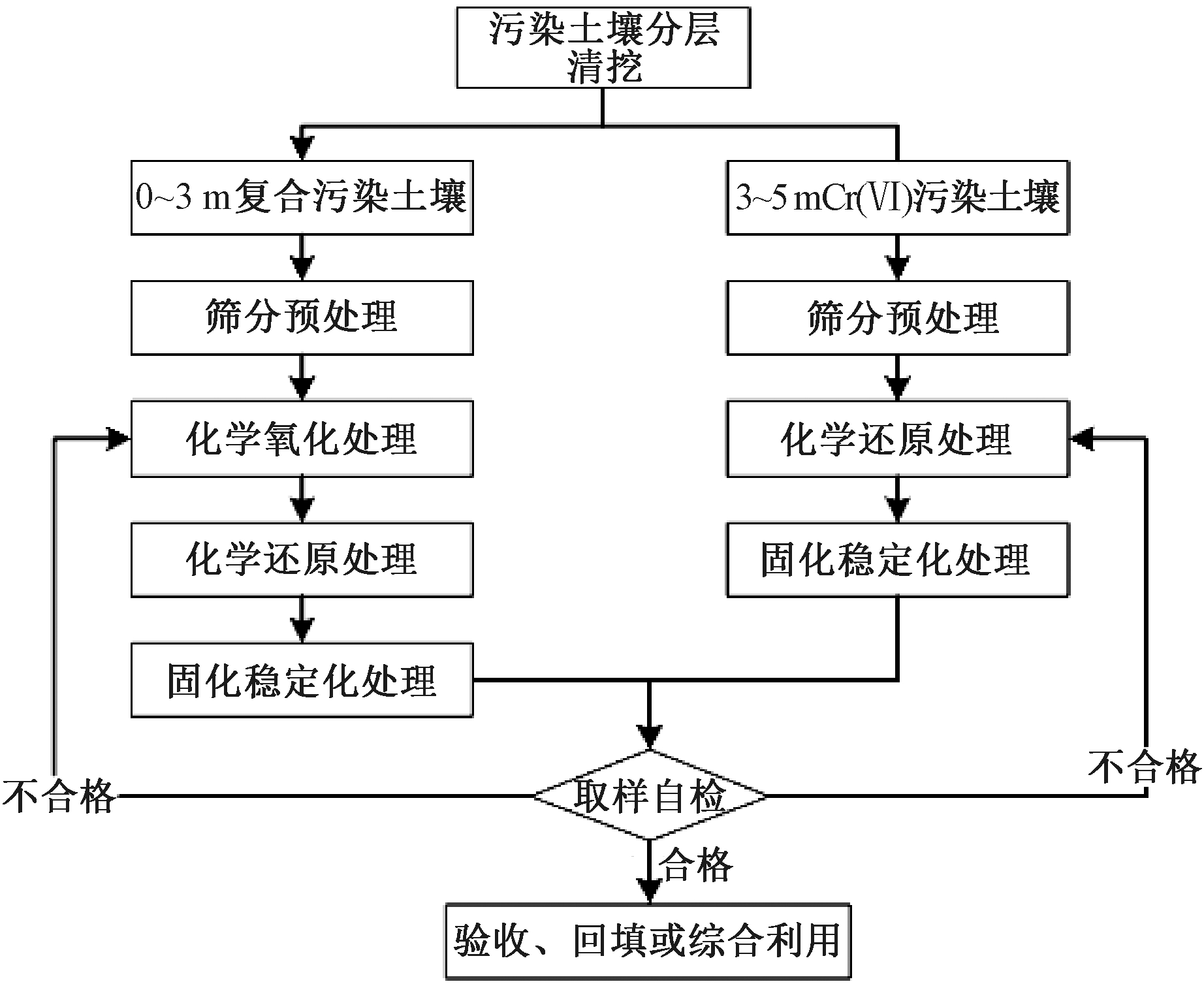

根据土壤污染类型和特征将修复对象土壤分为复合污染土壤和单一Cr(Ⅵ)污染土壤,分别采取不同修复技术,具体污染土壤修复技术路线见图1。

2.3 小试、中试试验

修复药剂选择与配比是影响修复效果和修复成本的重要因素。针对不同区域不同污染特征,进行小试和中试试验,筛选最佳修复药剂和配比,是工程顺利实施的关键。工程实施前采集土壤样品,采样方法为选用Geoprobe钻机在区域对角线上布5点,采集5个土壤点位。每个土壤点位分别采集50,150,300 cm深度土样,混合为1个复合污染土样;采集400,500 cm深度土样,混合为1个Cr(Ⅵ)污染土样。每个土壤样品采集500 g,用于实验室小试和检测。分别选取过硫酸钠(碱活化)、过氧化氢和高锰酸盐作为氧化剂;FeSO4·7H2O、亚硫酸氢钠、多硫化钙和葡萄糖作为还原剂;磷酸盐、CaO、水泥作为固化稳定化剂。针对Cr(Ⅵ)和氰化物污染土壤,分别按照不同药剂、不同投加比例进行小组试验,保持土壤含水率在30%左右,氧化处理土壤养护72 h,还原处理土壤养护48 h后检测分析,Cr(Ⅵ)检测方法为Cr(Ⅵ)的碱性消解法,氰化物检测方法为HJ 745—2015《土壤 氰化物和总氰化物的测定 分光光度法》。

表4 氰化物污染修复技术一览表

Table 4 List of cyanide pollution remediation technologies

修复技术适用性局限性技术成熟性修复时间治理成本环境风险化学氧化技术化学氧化可处理氰化物、石油烃、BTEX(苯、甲苯、乙苯、二甲苯)、酚类、MTBE(甲基叔丁基醚)、含氯有机溶剂、多环芳烃、农药等大部分有机物原位化学氧化技术相对于异位化学氧化技术较复杂,且对于吸附性强、水溶性差的有机污染物应考虑必要的增溶、脱附方式国内已有工程应用中等中等低至中土壤洗脱技术该技术可用来处理重金属和有机污染物,对于大粒径级别污染土壤的修复更为有效,砂砾、砂、细砂以及类似土壤中的污染物更容易被清洗出来,而黏土中的污染物则较难清洗不适用于黏粒含量过高的土壤;需配备淋洗液处理回用设施国内外有工程或示范工程应用中等较高低至中固化修复技术适用于较难处理的无机盐类、重金属或类金属。该技术适用范围广,不会产生需要二次处理的废液/废气,常用于修复氰化物的固化稳定化药剂为水泥技术只是将污染物固定在混合体内,而非去除,处理后土壤性质改变较大,再次利用途径受限制技术成熟/国内常用技术中等较高低至中生物降解技术分离高效降解菌株,利用培养的特别菌株实现快速降解。具有生物修复具有低耗、高效和环境友好的特点,是近年来得到广泛重视的一种土壤修复手段需要高效培养分离菌株;需要长时间占用土地,不利于土地的再利用技术不成熟长中等低至中水泥窑协同处置技术修复周期短、氰化物彻底氧化后,生产毒性较小的氰酸盐和水,二次污染风险较小需要场地周边有水泥窑,不适用于含Cr(Ⅵ)污染土壤较高较短中到高低至中

图1 污染土壤修复技术路线

Figure 1 Technical roadmap for the remediation of the contaminated soil

试验结果表明:随着过硫酸钠(碱活化)、过氧化氢和高锰酸盐添加量不断增加,氰化物浓度不断降低,当氧化剂添加量为1%时,添加过硫酸钠(碱活化)土壤中氰化物含量达标,当氧化剂添加量为2%时,添加过氧化氢和高锰酸盐土壤中氰化物含量达标。土壤Cr(Ⅵ)浓度随着FeSO4·7H2O投加量的增加呈指数型降低,在适当含水率下,添加水泥的土壤样品Cr(Ⅵ)浸出率显著降低。根据试验结果,FeSO4·7H2O添加量在1.5%左右,水泥添加量控制在2%左右,效果最好。

通过小试和中试试验最终确定:复合污染土壤修复药剂为过硫酸钠(碱活化)、FeSO4·7H2O和CaO,添加量分别为1%、1.5%和1%;单一Cr(Ⅵ)污染土壤修复药剂为FeSO4·7H2O和水泥,添加量分别为1.5%和2%。

3 工程实施

3.1 污染土壤清挖和预处理

场地污染土壤过程中,按照污染土壤类型分为复合污染土层和重金属污染土层,并分层进行清挖,最大清挖深度为5 m,放坡比为1∶1.5,清挖方式以机械清挖为主,辅以人工清除。清挖后的土壤按污染类型分别转运至异位修复大棚,将土壤粒径筛分、磨碎至50 mm以下。筛分后的土壤调节含水率在30%左右,pH调节至中性。筛分下来的砾石、建渣,集中收集至高压冲洗系统通过进行清洗,去除附着在大粒径砾石、建渣上的各类污染物。清洗干净的砾石、建渣在检测合格后,作为场地路基材料资源化利用或进行基坑回填。冲洗后产生的污水用于土壤预处理。沉淀污泥作为复合污染土壤依次进入修复工艺处理。

3.2 复合污染土壤修复技术

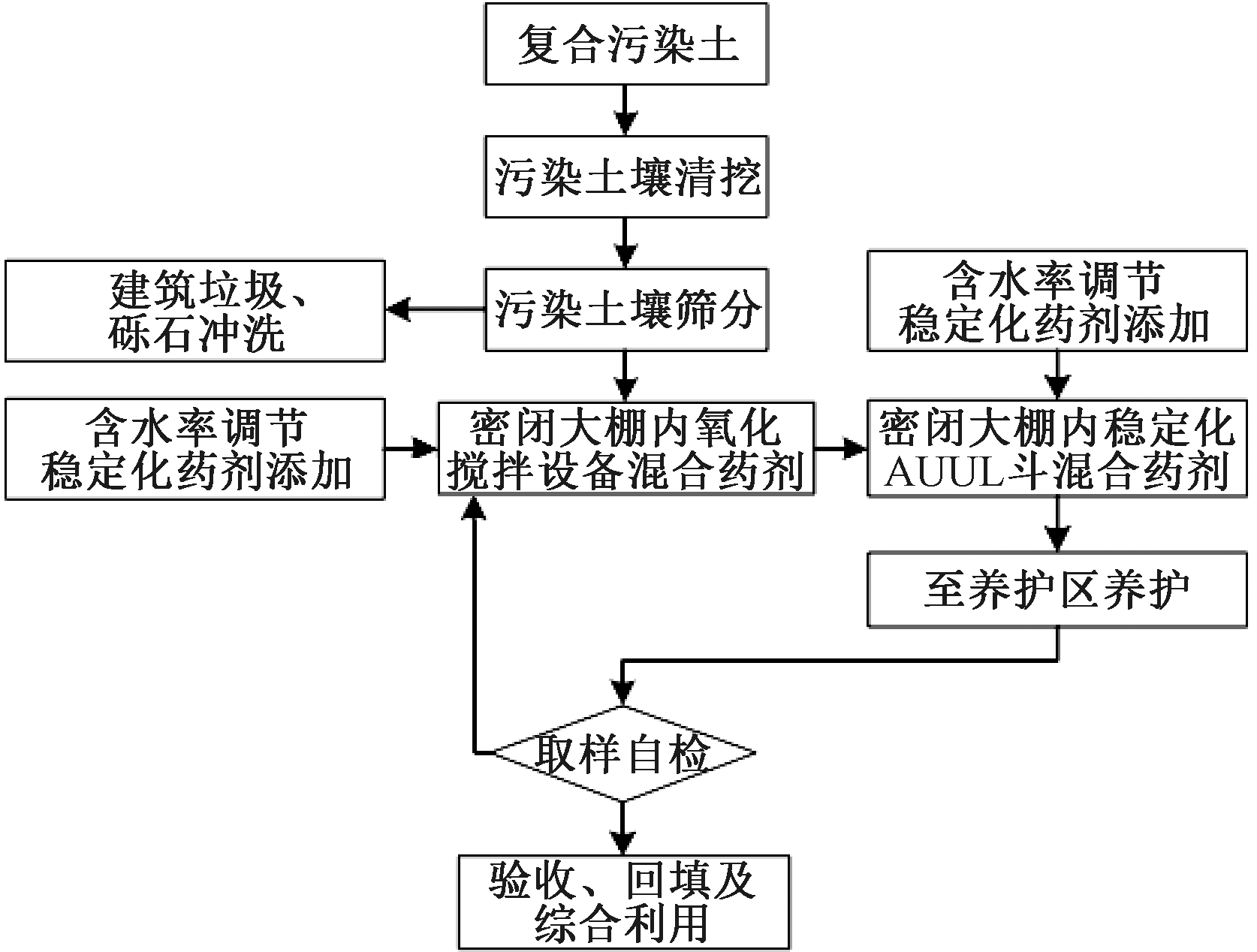

复合污染土壤污染物为Cr(Ⅵ)和氰化物,污染深度为0~3 m。根据前期小试、中试试验,将经过预处理的污染土壤与氧化药剂(过硫酸钠(碱活化))、还原药剂(FeSO4·7H2O)和稳定化药剂(CaO)按照药剂添加量分别为1%、1.5%和1%的质量比,在AUUL破碎混合搅拌器作用下混合均匀,详细技术路线见图2。

图2 复合污染土壤修复技术路线

Figure 2 Technical roadmap for the remediation of the compound contaminated soil

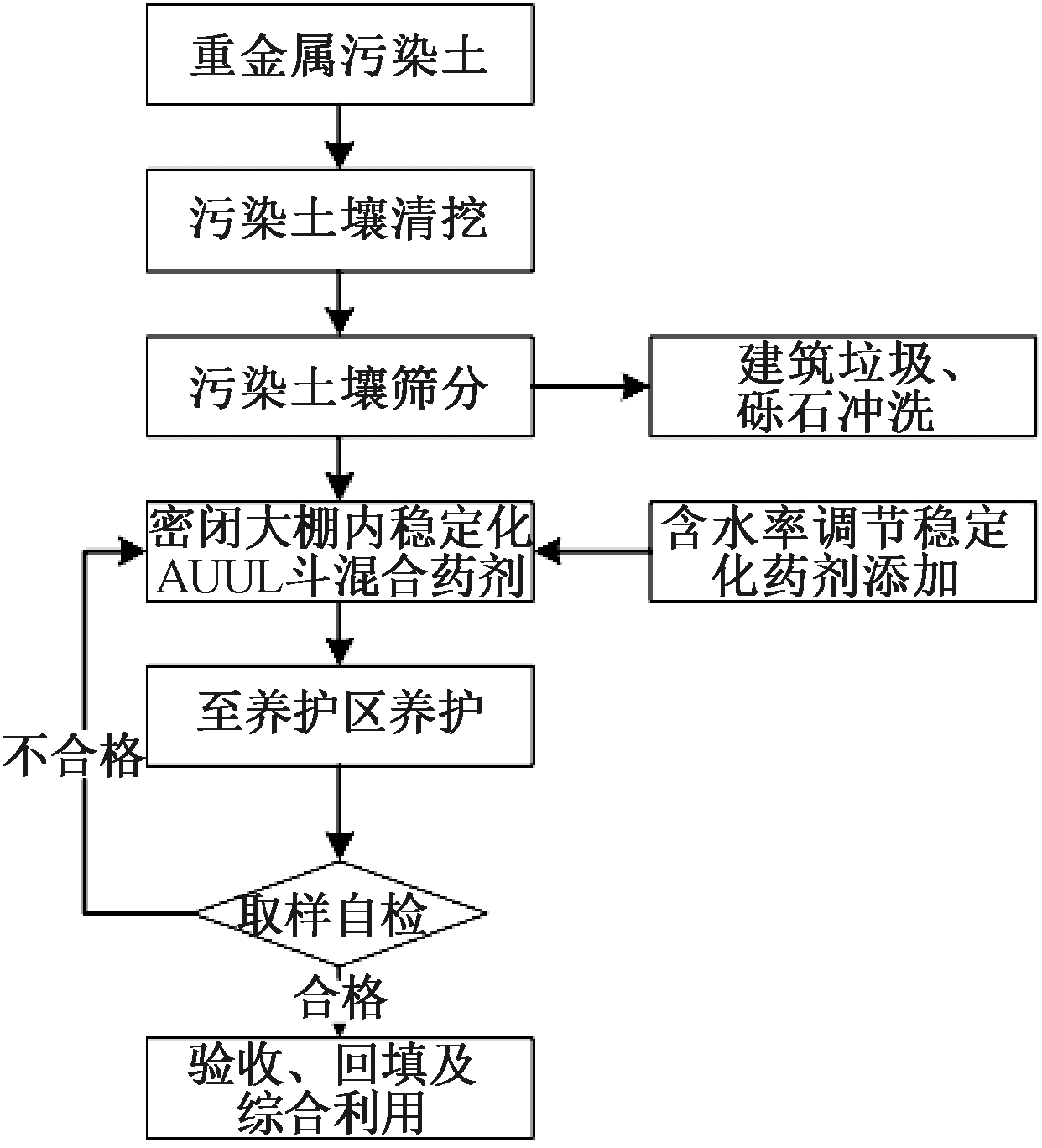

3.3 重金属污染土壤修复技术

重金属污染土壤污染物主要为Cr(Ⅵ),污染深度为3~5 m。根据前期小试、中试试验,将经过预处理的污染土壤与还原药剂(FeSO4·7H2O)和固化药剂(水泥)按照添加量(质量比)分别为1.5%和2%,在AUUL破碎混合搅拌器作用下混合均匀,详细技术路线见图3。

图3 重金属污染土壤修复技术路线

Figure 3 Technical roadmap for the remediation of the heavy metal contaminated soil

3.4 堆存及养护

污染土壤在修复车间添加药剂,养护72 h后,转运至堆存待检区进行养护堆存,将土壤堆置成长10 m、宽5 m、高2.5 m的棱台,用防雨布进行苫盖养护。养护期间定期监测堆存土壤含水率并保持在30%~40%,确保最佳养护效果。

3.5 自检与验收

修复后的土壤按照每500 m3设1个土壤采样点取样,进行检测分析。土壤采样布点和样品采集过程严格按照行业规范进行,采集的所有样品按照样品保存和流转规范,送至具有相关检测资质的第三方检测机构检测。修复后的土壤Cr(Ⅵ)和氰化物浓度及浸出浓度达到修复目标值,验收达标后的土壤用于市政道路建设用土等综合利用。

3.6 二次污染防治

场地清理过程:场地清理时,清理的建筑垃圾如砖石块带有污染土壤,应先进行清洗处理,再转移到现场指定位置堆放;清挖过程中,如遇大风或者雨雪天气,应立即停止施工,并用防雨布覆盖已开挖的土壤;如产生扬尘时,采用洒水车或者雾炮车洒水作业,抑制扬尘。

转运过程:污染土装载完成后,苫布覆盖系紧,防止污染土散落;车辆出场前,通过洗车池,并用高压水冲洗车辆轮胎;设定专门运输线路,路线便道平整压实,同时设置简易护栏、标识牌和警示牌;若运输车倾倒,造成污染土壤散落,应立即组织人员清理与收集,防止二次污染。

待检暂存及回填过程:污染土壤待检区进行场地平整后,铺设两布一膜进行底部防护,上部铺设防雨布,周边设置截水沟,防止雨水冲刷;修复后污染土壤应根据污染类型进行分类待检,避免混合;自检合格的土壤,经验收检测单位检测修复合格后,部分运输至场地内回填基坑,另一部分转送至消纳场进行综合利用,修复利用后的土壤按照400 m2网格进行验证性检测布点。基坑污染土壤开挖完成后经过采样检测与验收,确认基坑污染土壤清除干净方可回填基坑。严禁未检测与验收的修复后土壤和基坑进行回填。

4 修复效果评价与验收

修复验收工作分为场地内基坑侧壁、坑底采样检测,和待检区修复后土壤采样检测两部分。基坑侧壁和坑底采用系统布点法采样,共采集基坑侧壁样品14个,采集坑底样品4个。根据导则要求[14],待检区土壤样品采用网格布点方法进行检测验收,按照每500 m3设1个土壤采样点取样,共取9个土壤样品,检测指标为Cr(Ⅵ)和氰化物总量浓度和浸出浓度。土壤中所采样品送至具有资质的第三方检测单位进行分析检测,验收标准为场地土壤修复目标值。检测结果表明,复合污染土壤经化学氧化+化学还原-固化稳定化处理,和重金属污染土壤经化学还原-固化稳定化处理后,Cr(Ⅵ)和氰化物均满足修复目标要求,土壤Cr(Ⅵ)和氰化物由修复前最大超标浓度为37.3,186.0 mg/kg,分别降低至未检出和0.60 mg/kg,修复效果良好。修复后土壤检测结果见表5。其氰化物含量、Cr(Ⅵ)含量及Cr(Ⅵ)浸出浓度均低于对应的标准限值22 mg/kg、3.0 mg/kg和0.5 mg/L。

表5 修复后土壤检测结果

Table 5 Test results of the remediated soil

区域编号ω(氰化物)/(mg/kg)ω(Cr(Ⅵ))/(mg/kg)ρ(Cr(Ⅵ))浸出浓度/(mg/L)1号待检区ZXF10.39NDND(复合污染)ZXF20.60NDNDZXF2-D0.51NDNDZXF30.35NDNDZXF40.18NDND2号待检区ZXD1—NDND(重金属污染)ZXD1-D—NDNDZXD2—NDNDZXD3—NDND

5 结 论

本工程对河北省张家口市某机械厂原址地块Cr(Ⅵ)、氰化物污染土壤进行修复,总土方量为2206.8 m3,取得了较好的修复效果。

1)经技术遴选,确定Cr(Ⅵ)和氰化物复合污染土壤采用化学氧化+化学还原-固化稳定化协同修复技术,以过硫酸钠(碱活化)、FeSO4·7H2O和CaO为修复药剂,添加量分别为1%、1.5%和1%;单一Cr(Ⅵ)污染土壤采用化学还原-固化稳定化技术,以FeSO4·7H2O和水泥为修复药剂,添加量分别为1.5%和2%。

2)修复前Cr(Ⅵ)、氰化物的超标率分别为8.5%和14.28%,最大超标浓度分别为37.3,186.0 mg/kg;修复后土壤检测结果显示,各采样点Cr(Ⅵ)未检出,氰化物最高浓度降低至0.60 mg/kg,远低于修复目标值。

本项目采用的工艺技术路线和工程实施方案,经验证,修复效果好,可以为机械加工污染场地类似修复项目在工程设计和实施方面提供参考。

[1] 李先荣,陈宁,董明甫,等. 黄磷尾气解毒铬渣[J]. 无机盐工业,2014,46(12):54-56.

[2] 肖俊钧,周卫东,周健峰,等. 液压支架立柱表面处理工艺[J]. 煤矿机械,2018,39(10):98-101.

[3] 刘继东,胡佳晨,王欢,等. 某电镀厂旧址铜、镍、六价铬复合污染土壤修复工程实例[C]//环境工程2019年全国学术年会,北京,2019.

[4] ZHANG J, LIU L, LIANG Y, et al. Enhanced precipitation of cyanide from electroplating wastewater via self-assembly of bimetal cyanide complex[J]. Separation and Purification Technology, 2015, 150:179-185.

[5] 肖友程,许超,王扬,等. 河池市某砒霜厂污染土壤固化/稳定化修复工程实例[J]. 环境工程,2018,36(3):176-179.

[6] 颜湘华,刘星海,王兴润,等. 改性芬顿试剂修复农药污染土壤的工艺条件优化[J]. 环境工程技术学报,2020,10(2):288-292.

[7] 赵珍丽,赵委托,黄庭,等. 电镀厂周边大气PM10中重金属季节性分布特征及生态风险评价[J]. 环境科学,2018,39(1):18-26.

[8] 史开宇, 颜湘华, 范琴,等. 铬污染场地渣土混合物的化学还原修复[J]. 环境工程学报, 2019, 13(4):213-218.

[9] 许维通, 张紫薇, 苑文仪,等. 基于硫酸亚铁的机械化学还原法处理六价铬污染土壤[J]. 环境工程学报, 2018,12(6):1759-1765.

[10] 白利平,罗云,刘俐,等. 污染场地修复技术筛选方法及应用[J]. 环境科学,2015,36(11):4218-4224.

[11] 尹贞,张钧超,廖书林,等. 铬污染场地修复技术研究及应用[J]. 环境工程,2015,33(1):159-162.

[12] SOPHIA A, SWAMINATHAN K. Assessment of the mechanical stability and chemical leachability of immobilized electroplating waste[J]. Chemosphere, 2005, 58(1):75-82.

[13] 彭扬波. 电镀中难溶氰化物的环保处理方法[J]. 电镀与涂饰, 2017,36(5):260-264.

[14] 中华人民共和国生态环境部. 污染地块风险管控与土壤修复效果评估技术导则(试行):HJ 25.5—2018[S]. 北京:中国环境出版社,2018.

[15] 中华人民共和国生态环境部. 土壤环境质量 建设用地污染风险管控标准(试行):GB 36600—2018[S]. 北京:中国环境出版社,2018.