上海老港垃圾填埋场四期生活渗滤液处理厂处理对象包括500 m3/d新鲜垃圾渗滤液,以及2700 m3/d老龄渗滤液,混合渗滤液C/N<3,采用传统工艺需投加大量碳源[1],且在深度处理单元需采用反渗透工艺才能确保出水TN达到GB 16889—2008《生活垃圾填埋场污染控制标准》中表2标准[2]。为解决碳源投加及反应条件控制等问题,降低成本,近年来也提出了短程硝化反硝化、内源反硝化、厌氧氨氧化等新型生物脱氮技术[3],但这些工艺本质仍是生化法,在氨氮负荷较高的条件下,处理效率相对较低,仍具有一定局限。鉴于工程前端采用的汽提脱氨工艺能有效控制进入生化系统的总氮浓度[4],而纳滤工艺能使大部分难降解有机污染物被强制截流、浓缩液回流到调节池循环处理,从而减少二次污染[5],故深度处理采用具有高清液回收率的“纳滤+纳滤浓缩液3级减量”确保出水水质达标。本文探讨了“纳滤+纳滤浓缩液3级减量”技术在该实际工程中的应用,旨在为相关工程实践提供技术参考。

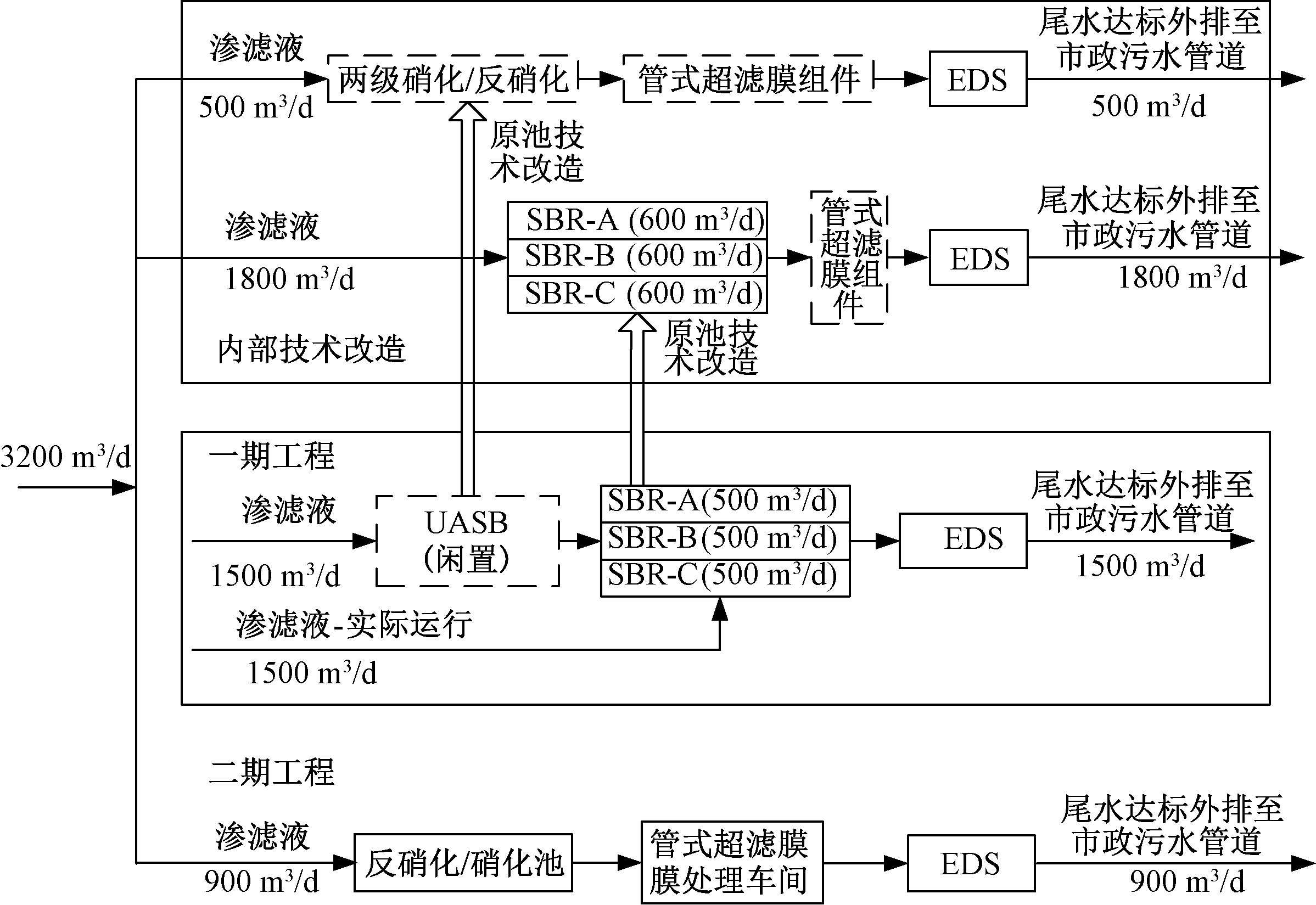

老港四期生活垃圾填埋场渗滤液处理厂在升级改造前,现有设施的总处理规模为3200 m3/d,包括5条生产线、3种生化处理工艺(SBR法、AO工艺、两级AO工艺),全厂工艺流程及各生产线处理水量如图1所示,总平面布置如图2所示。原设计出水ρ(COD)≤1000 mg/L,ρ(BOD5)≤600 mg/L,ρ(SS)≤400 mg/L,对NH3-N、TN排放指标无要求。

图1 老港四期生活垃圾填埋场渗滤液处理站现状工艺流程

Figure 1 The current process flow chart of the fourth-stage leachate treatment plant of Laogang Landfill

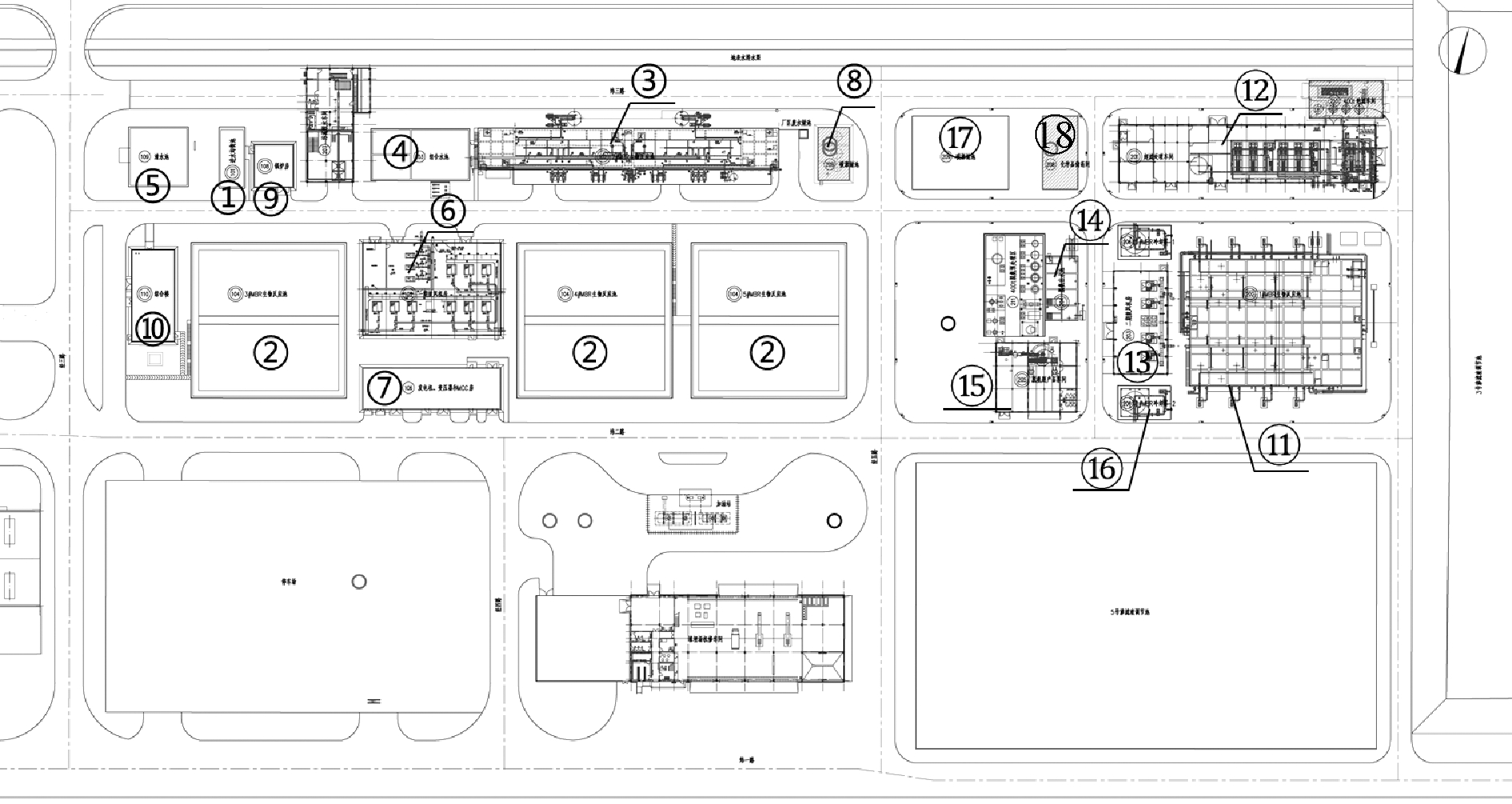

1—进水池; 2—改造后SBR池; 3—2号MBR池; 4—组合水池; 5—排放池;6—鼓风机房; 7—发电机、变压器和MCC房; 8—储药间; 9—锅炉房;10—综合楼; 11—1号MBR池; 12—膜处理车间; 13—二期鼓风机房; 14—清水池备用池; 15—机修车间及仓库; 16—冷却塔; 17—化学品储存间; 18—碳源储池。

图2 渗滤液处理站现状总平面布置

Figure 2 General plan of current situation of the leachate treatment plant

为使渗滤液处理厂出水水质达到GB 16889—2008中的表2标准(ρ(COD)≤100 mg/L,ρ(NH3-N)≤25 mg/L,ρ(TN)≤40 mg/L),于2017年实施了升级改造工程。升级改造工程设计规模维持3200 m3/d,其中新鲜渗滤液约为500 m3/d,老龄渗滤液约为2700 m3/d,2种渗滤液原液水质及混合后的设计进水水质如表1所示。升级改造工程渗滤液预处理采用汽提脱氨技术,生物处理采用两级AO工艺+外置式超滤膜分离技术,深度处理采用清液回收率高的“纳滤+纳滤浓缩液3级减量”技术。

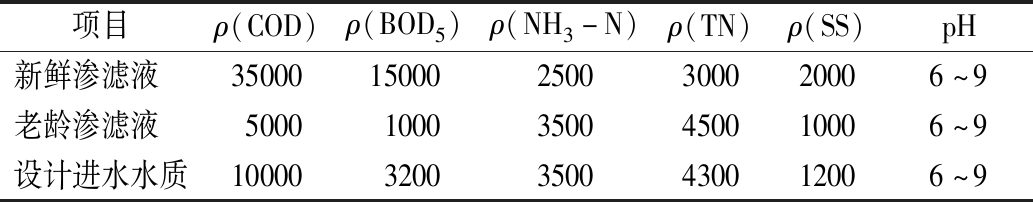

表1 渗滤液处理厂设计进水水质

Table 1 Design of influent water quality in the leachate treatment plant mg/L(pH除外)

项目ρ(COD)ρ(BOD5)ρ(NH3-N)ρ(TN)ρ(SS)pH新鲜渗滤液35000150002500300020006~9老龄渗滤液500010003500450010006~9设计进水水质1000032003500430012006~9

垃圾渗滤液深度处理常采用纳滤(nanofiltration, NF)/反渗透(reverse osmosis, RO)技术。纳滤与反渗透同属于扩散膜分离方法,是一种压力驱动的处理过程,其分离原理主要是利用渗透膜的选择透过性[6,7],这样进水经过膜分离后被分成2部分,即渗透液与截流液(浓缩液)。

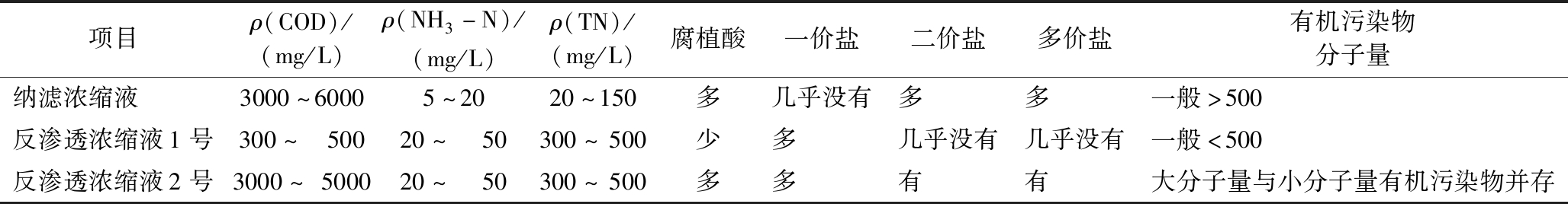

纳滤膜分离孔径为1~10 nm,对二价或多价离子及相对分子量≥500的有机物有较高截留率,相对分子量<500的有机污染物(包括![]() 以及一价盐离子则几乎不作截留。NF浓缩液污染物以腐植酸、二价盐、多价盐为主,有机污染物分子量大多在500以上。反渗透膜的分离孔径约为0.2 nm,如果反渗透系统串联在NF系统之后,则反渗透浓缩液污染物以一价盐为主,其中含少量有机物;如果反渗透系统串联在超滤膜之后,则反渗透浓缩液污染物成分最为复杂,含腐植酸、一价盐、二价盐、多价盐以及小分子有机污染物。双膜法将不可避免地产生浓缩液,其污染特征如表2所示。

以及一价盐离子则几乎不作截留。NF浓缩液污染物以腐植酸、二价盐、多价盐为主,有机污染物分子量大多在500以上。反渗透膜的分离孔径约为0.2 nm,如果反渗透系统串联在NF系统之后,则反渗透浓缩液污染物以一价盐为主,其中含少量有机物;如果反渗透系统串联在超滤膜之后,则反渗透浓缩液污染物成分最为复杂,含腐植酸、一价盐、二价盐、多价盐以及小分子有机污染物。双膜法将不可避免地产生浓缩液,其污染特征如表2所示。

表2 纳滤、反渗透浓缩液污染物一般特征

Table 2 General characteristics of pollutants in concentrated liquid of nanofiltration and reverse osmosis

项目ρ(COD)/(mg/L)ρ(NH3-N)/(mg/L)ρ(TN)/(mg/L)腐植酸一价盐二价盐多价盐有机污染物分子量纳滤浓缩液3000~60005~2020~150多几乎没有多多一般>500反渗透浓缩液1号300~50020~50300~500少多几乎没有几乎没有一般<500反渗透浓缩液2号3000~500020~50300~500多多有有大分子量与小分子量有机污染物并存

注:反渗透浓缩液1号是指反渗透系统处理NF清液所产生的浓缩液;反渗透浓缩液2号是指反渗透系统处理超滤清液所产生的浓缩液。

由表2可看出:NF工艺能去除系统中大部分的一价盐,避免总溶解固体(total dissolved solids, TDS)在系统内累积,浓缩液易于处理。RO工艺出水水质较NF好且稳定,但产水率较低,浓缩液中截留了一价盐,浓缩液进一步处置较为困难;RO工艺直接处理MBR出水,卷式RO膜抗污染性能较差,易发生堵塞,膜通量衰减快;而抗污染物效果好的DTRO膜的投资和运行成本较高。实际工程中通常在NF后面增加RO系统,作为出水水质达标的保障措施[8-10]。

鉴于老港四期渗滤液处理厂预处理采用了汽提脱氨技术,以两级AO生物反应池和外置式超滤膜组件为核心的MBR系统,运行过程中通过控制氨氮、TN、COD的污泥负荷,控制水温、溶解氧、混合液回流比、碳源投加量等措施,使有机污染物及氨氮充分降解及硝化,生物脱氮效率可达到98%以上,出水COD、NH3-N、硝酸盐氮![]() 浓度可分别控制在800,5,15 mg/L以下,深度处理以去除难降解有机质为主,因此推荐采用纳滤膜系统对难生物降解的COD进行浓缩分离。

浓度可分别控制在800,5,15 mg/L以下,深度处理以去除难降解有机质为主,因此推荐采用纳滤膜系统对难生物降解的COD进行浓缩分离。

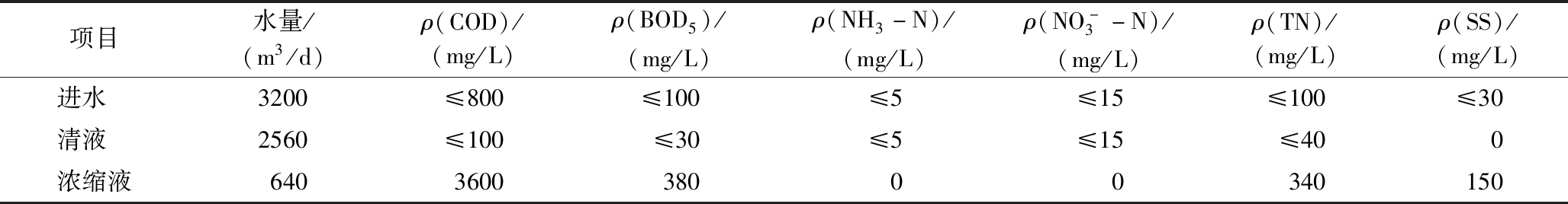

纳滤膜处理系统设计水量、水质如表3所示。

表3 纳滤膜系统水量水质设计

Table 3 Design of water quality and quantity for nanofiltration membrane system

项目水量/(m3/d)ρ(COD)/(mg/L)ρ(BOD5)/(mg/L)ρ(NH3-N)/(mg/L)ρ(NO-3-N)/(mg/L)ρ(TN)/(mg/L)ρ(SS)/(mg/L)进水3200≤800≤100≤5≤15≤100≤30清液2560≤100≤30≤5≤15≤400浓缩液640360038000340150

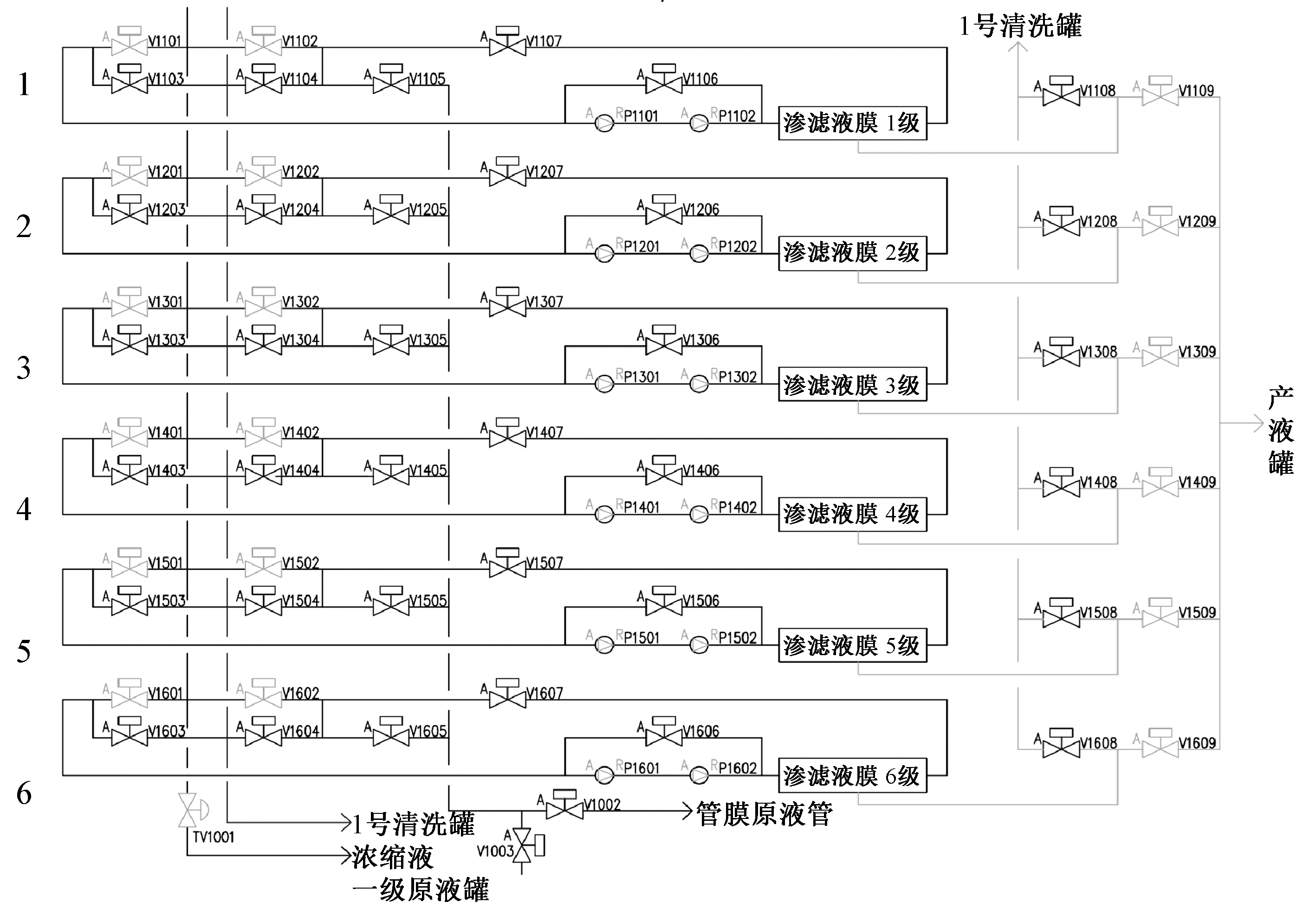

不同型号的纳滤膜,对无机盐和有机物具有不同的截留率。工程采用高耐污染能力强的物料分离膜,设置1套连续过滤膜设备,分为6级。3200 m3/d MBR出水储存在超滤清液罐中,泵送至纳滤膜处理系统。纳滤膜系统分为6级,采用串联形式,渗滤液进入第1级纳滤系统后产生的清液外排,浓液部分回流至第1级纳滤系统前端进行内循环,部分进入第2级纳滤系统,第2级纳滤系统产生的清液外排,浓液部分回流至第2级纳滤系统前端进行内循环,部分进入第3级纳滤系统进行进一步过滤,依此类推,第6级纳滤系统产生的最终浓液进入浓缩液纳滤膜系统,工艺流程如图3所示。渗滤液经6级纳滤膜系统逐级过滤后,最终产水量≥2560 m3/d,产水率≥80%,产水ρ(COD)<100 mg/L,浓缩液进入后续减量化处理系统。

对于每级纳滤系统而言,每级膜配备1台循环泵和1台增压泵,增压泵和循环泵串联在管路中。每级膜系统由8组膜构成,8组膜组件每4组串联后并联,即1a和1b串联,2a和2b串联,3a和3b串联,4a和4b串联,1a、2a、3a、4a并联。经进水泵提升后的纳滤进水分别通过各级膜的增加泵进入每级环路。以1组环路为例,1a产生的清液外排,1a产生的浓液进入1b进行再过滤,1b产生的清液外排,1b产生的浓液部分回流至进水端前端进行内循环,部分浓液外排(进入下一级纳滤系统的进水端),第6级膜最终外排的浓液进入浓缩液纳滤膜系统的进水端。纳滤膜系统内部每组膜的配置流程如图4所示。

图3 纳滤系统工艺流程

Figure 3 Process flow chart of the nanofiltration system

图4 单组纳滤系统内部膜配置流程

Figure 4 Flow chart of inner membrane configuration in single group nanofiltration system

本项目采用的纳滤膜处理系统具有以下特征:

1)考虑到运行的安全性,纳滤膜系统按照5用1备设计,一旦某一级膜设备有污染恶化趋势,则备用膜设备及时进入工作状态,污染膜设备停运进入清洗状态,系统保持24 h不间断运行。清洗合格后的膜设备进入备用状态,整个过程自动化控制。因此,纳滤膜的寿命可达2~4年。

2)膜系统中,电磁流量计与泵、自动阀门进行连锁控制,根据渗滤液污染物的浓度或水量不同,自动调整不同操作压力。如果进液COD或TDS较高,膜元件污染较快,产水减小,电磁流量计流量反馈值减小,系统每级泵都采用变频控制,可以自动调整泵功率,增加系统操作压力,在一段时间内保持恒流量,确保系统稳定产水。另外考虑到最恶劣工况,系统留有充足的设计余量,如进水COD或TDS很高,或者水量很大,需要提高产水等,系统均可实现自动判断,根据来水情况自动调整生产能力(自动增加投入运行设备组数);如果进水COD或TDS较低,或者水量较小,同样也可以根据实际情况进行调整(自动减少投入运行设备组数),实现智能化生产,确保系统按照生产要求稳定运行。

纳滤膜系统中的每级膜都可以单独运行和单独清洗,如果某级膜受到污染,则可以停下该级进入清洗状态,其他5级膜系统仍处于运行状态。膜系统采用分级清洗方式,避免交叉污染。膜清洗分为3步:第1步为自来水顶洗,即通过向膜管中泵入自来水,将膜管中存留的渗滤液回至渗滤液原液罐;第2步先采用弱酸清洗,然后酸碱交替清洗,目的是恢复膜通量及压差,交替清洗产生的浓液和清液均回流至CIP(clean-in-place, 就地清洁)清洗罐进行循环;第3步为自来水清洗,目的是去除残存在膜元件中的药剂,自来水清洗后的浓液和清液均排至室内地沟。

纳滤膜系统清洗药剂包括盐酸、柠檬酸、液碱,为常规工业药剂,市场上均能购买。为了防止水中硬度在膜表面结垢,控制膜污染,在纳滤膜系统进水中通常加入酸和阻垢剂。

纳滤工艺的清液得率与COD截留率和膜寿命有关,一般为80%~85%。老港四期纳滤系统进水按3200 m3/d计,设计清液量为2560 m3/d,纳滤浓缩液量为640 m3/d。由于四期工程每天新产生的渗滤液约为3000 m3/d,库存渗滤液量约为62万m3,提标改造完成后,需确保外排尾水>3000 m3/d方可保证渗滤液产量与处理量的平衡,若要解决库存渗滤液的处理及排放出路,则外排尾水量应进一步提高,因此有必要对640 m3/d纳滤浓缩液进行减量处理,提高渗滤液处理厂清液外排量。根据老港四期MBR出水水质预测纳滤浓缩液具有COD高,腐植酸含量高,可生化性差,含盐量高(电导率为30~25 mS/cm甚至更高,含一定量的钙镁离子、重金属及硫酸根离子等),颜色较深,成分复杂,难处理等特点。

在垃圾渗滤液处理行业关于纳滤浓缩液减量处理工艺目前应用较多的是两级物料膜技术[11],通过一级物料膜分离出腐植酸等大分子难降解污染物,通过二级物料膜截留二价盐、低分子有机污染物。二级物料膜出水ρ(COD)为200~300 mg/L,但未达到GB 16889—2008的表2排放标准,后序工艺通常需要增加反渗透系统。渗滤液深度处理若采用NF+RO工艺,则采用两级物料膜对NF浓缩液进行减量化处理是理想的。但两级物料膜无法满足老港四期纳滤浓缩液减量处理要求。

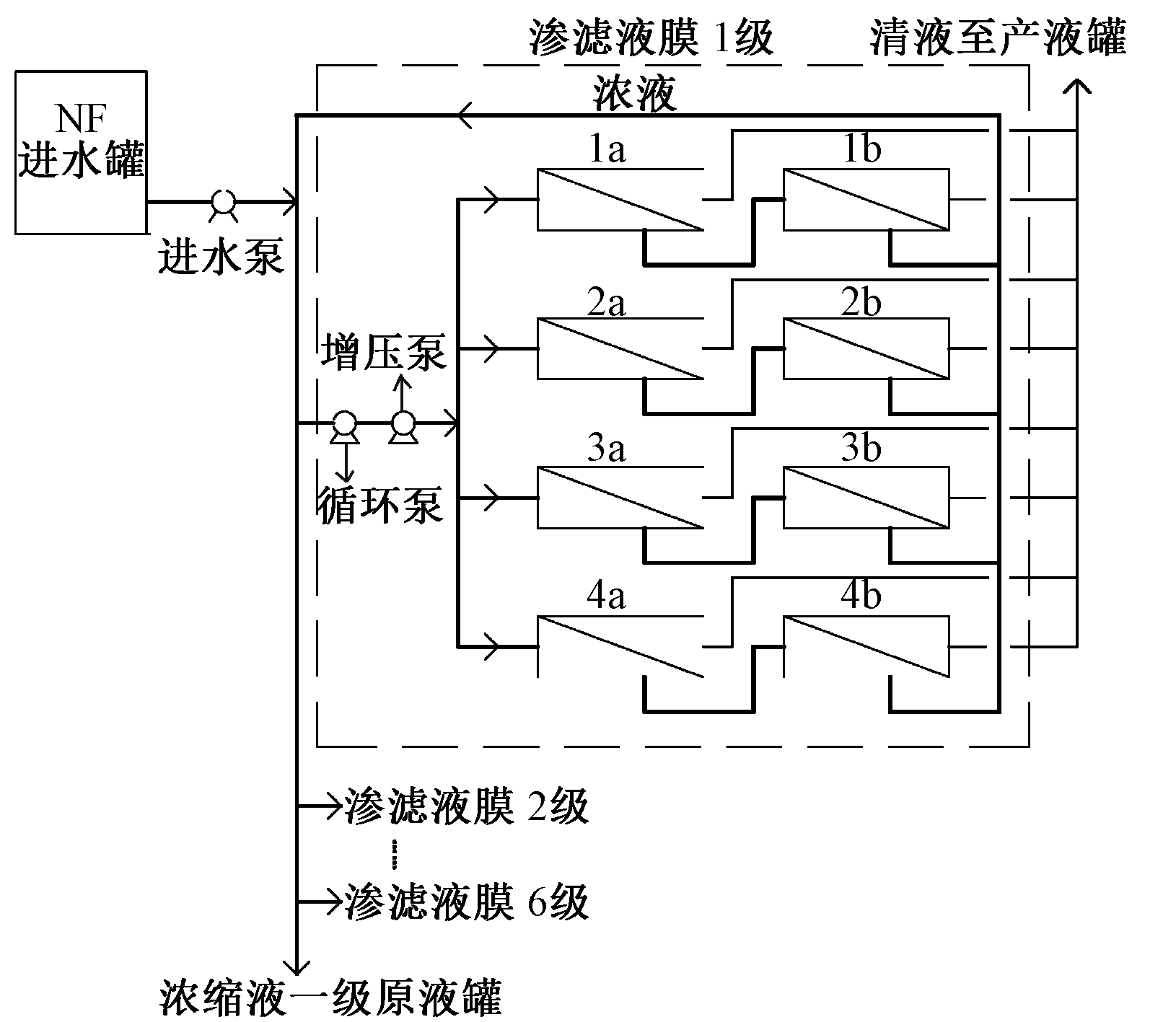

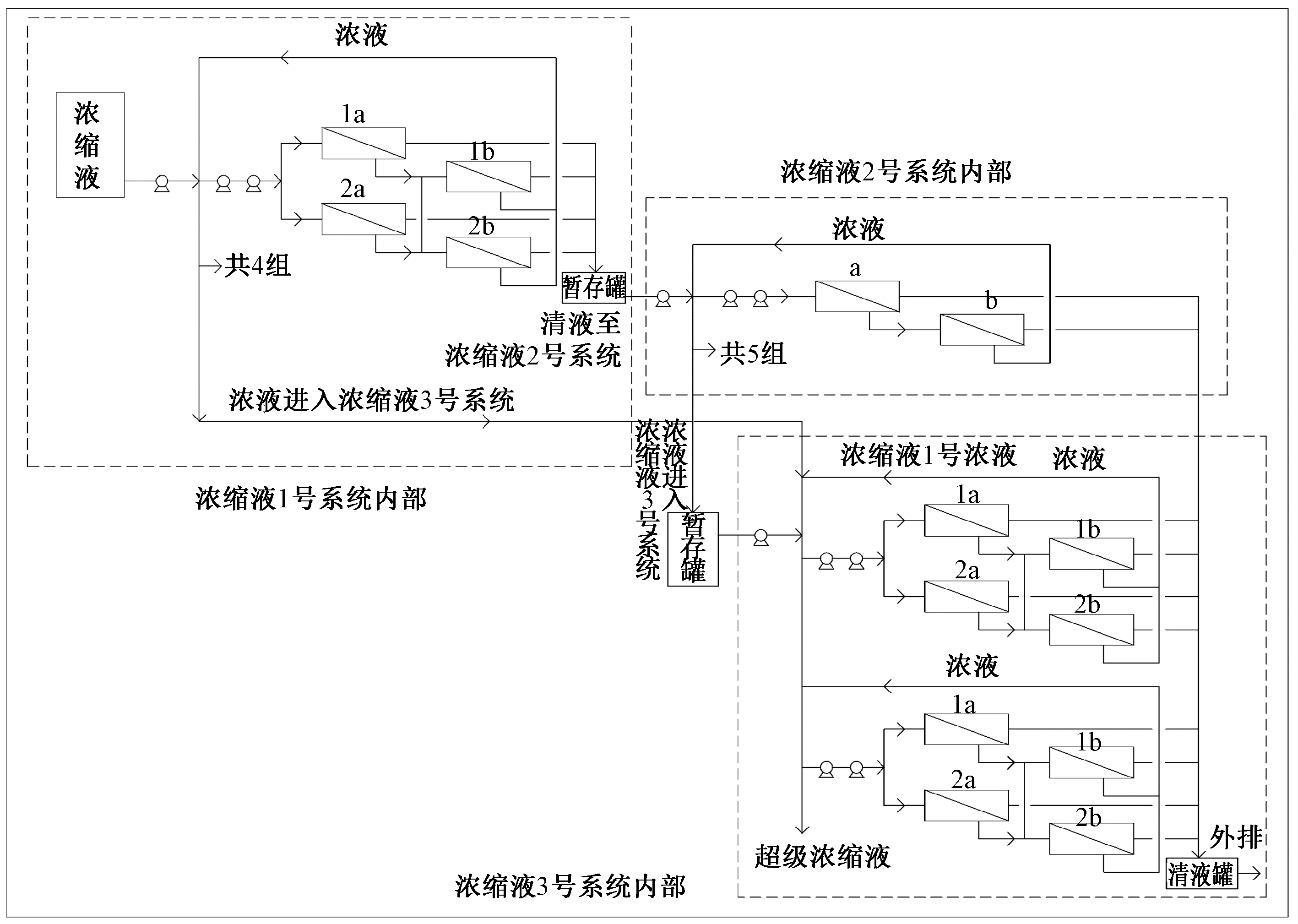

在特殊物料膜处理工程领域,使用纳滤膜在常规压力下(<25×105 Pa)可以将大分子有机物(如多糖等)浓缩至含固率为20%~30%。针对老港四期纳滤浓缩液减量处理需求,对膜过滤孔径进行筛选,工艺流程如图5所示。浓缩液减量处理系统由二级纳滤膜系统组成,二级纳滤膜系统分为浓缩液1号系统与浓缩液2号系统。浓缩液1号系统由4级膜+2级膜构成,4级膜组件和2级膜组件的膜性质不同,为方便区分,将浓缩液1号系统中的4级膜组件称为浓缩液1号系统,原浓缩液1号系统中的2级膜组件称为浓缩液3号系统。浓缩液1号系统的清液进入浓缩液2号系统,浓缩液1号系统、浓缩液2号系统的清液得率分别为75%、86%;浓缩液1号系统、浓缩液2号系统的浓液进入浓缩液3号系统,浓缩液3号系统的清液得率为56%,浓缩液3号系统产生的最终浓缩液量≤100 m3/d,外运处置。纳滤浓缩液经减量处理后,达标的清液量≥540 m3/d,清液回收率≥85%。

图5 纳滤浓缩液减量处理工艺流程

Figure 5 Block diagram of overall process flow for reduction treatment of nanofiltration concentrate

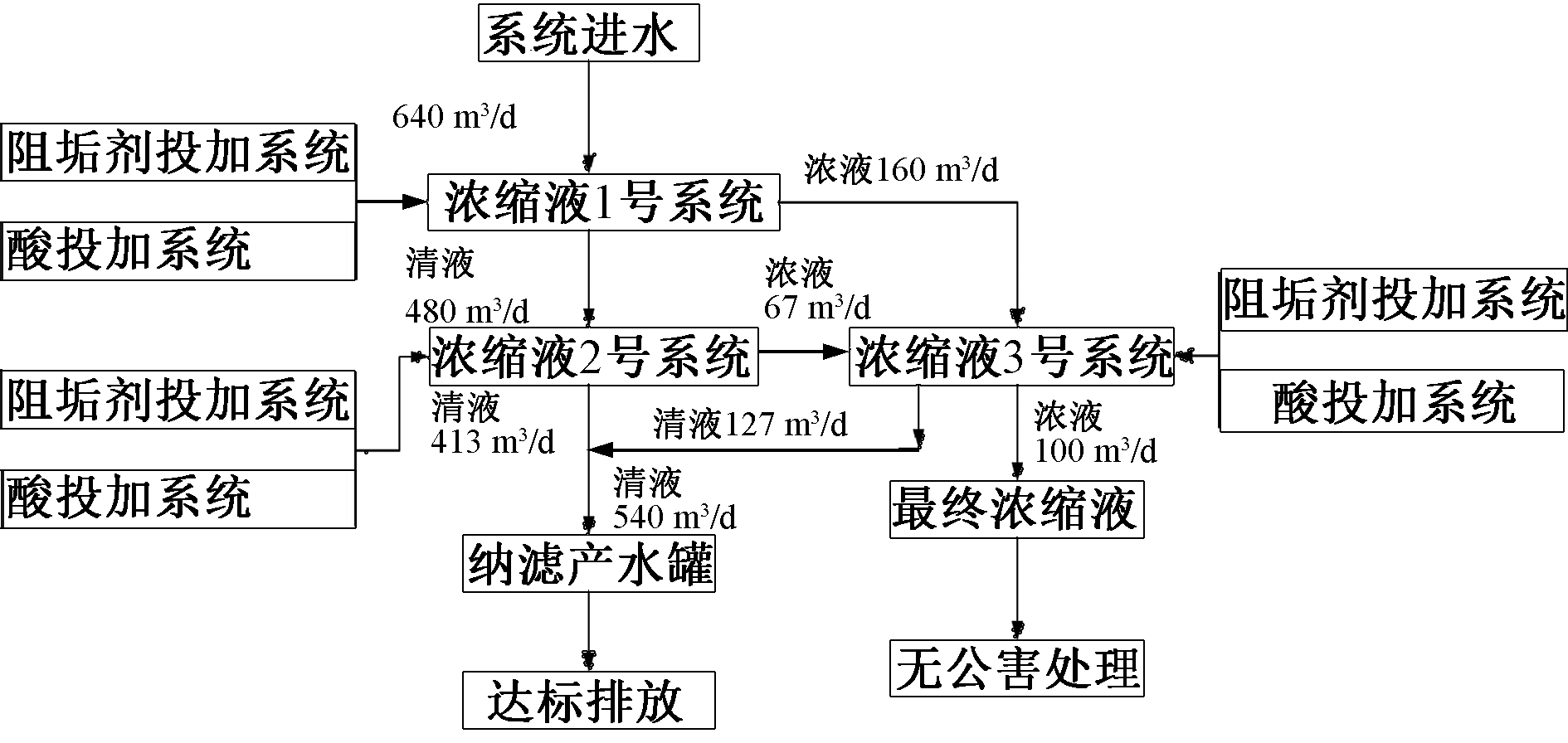

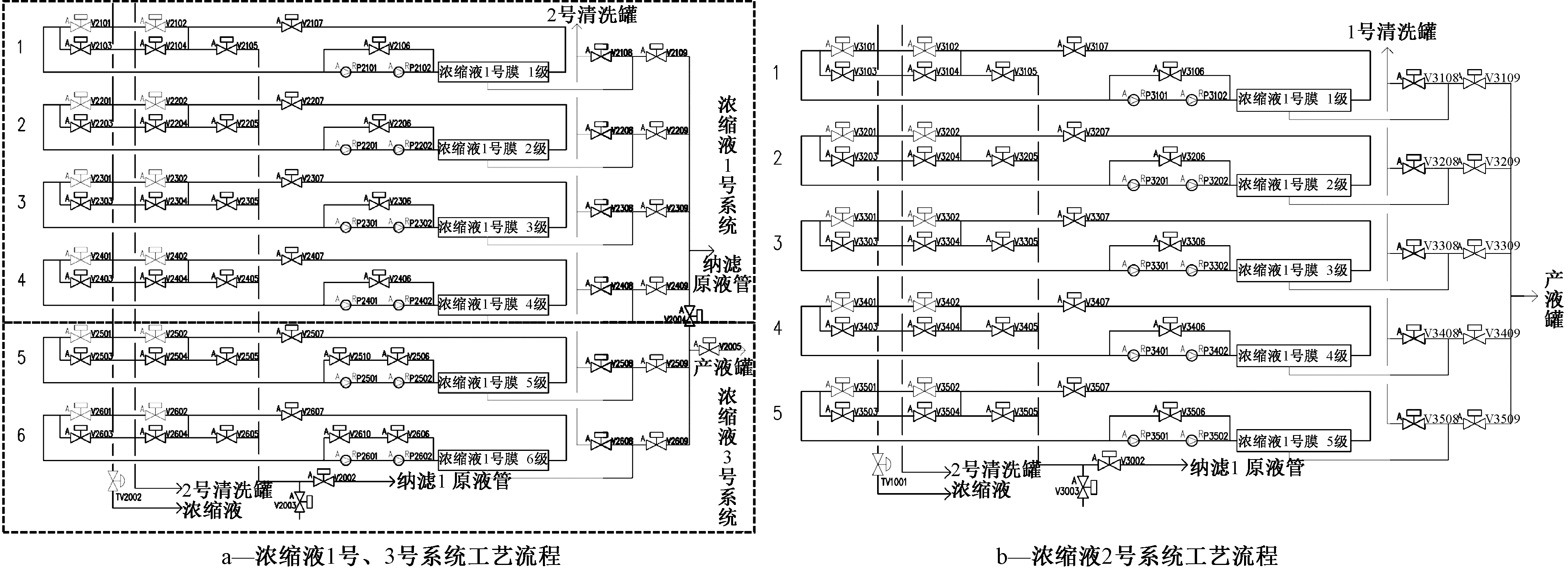

浓缩液1号、3号系统工艺流程如图6—7所示。640 m3/d纳滤浓缩液进入浓缩液一级原液罐,之后泵送至浓缩液1号系统。浓缩液1号系统由4级膜构成,每级膜配备1台循环泵和1台增压泵,增压泵和循环泵串联在管路中。每级膜系统由4组膜构成,4组膜组件两两串联后并联。1a和1b串联,2a和2b串联,1a和2a并联。进水通过增压泵分别进入1a、2a,以一组环路为例,1a产生的清液作为浓缩液2号系统的进水,1a产生的浓液进入1b进行再浓缩,1b产生的清液作为浓缩液2号系统的进水,1b产生的浓液部分回流至进水端前端进行内循环,部分浓液外排(进入下一级浓缩液1号系统的进水端),第4级膜最终外排的浓液进入浓缩液3号系统的进水端,各级膜产生的清液进入浓缩液2号系统。

浓缩液2号系统由5级膜构成,每级膜系统由2组串联的膜构成。a和b串联,a产生的清液外排,浓液进入b进行再浓缩,b产生的清液外排,浓液部分回流至进水端前端进行内循环,部分浓液外排(进入下一级浓缩液2号系统的进水端),第5级膜最终外排的浓液进入浓缩液3号系统的进水端,与浓缩液1号系统产生的浓液一起作为浓缩液3号系统的进水。浓缩液2号系统产生的清液外排。

浓缩液3号系统由2级膜构成,每级膜系统由4组膜构成,4组膜组件两两串联后并联。1a和1b串联,2a和2b串联,1a和2a并联。进水通过增压泵分别进入1a、2a,以1组环路为例,1a产生的清液外排,1a产生的浓液进入1b进行再浓缩,1b产生的清液外排,1b产生的浓液部分回流至进水端前端进行内循环,部分浓液外排(进入下一级浓缩液3号系统的进水端),第2级膜最终外排的浓液即为超级浓缩液,外排处置。

图6 纳滤浓缩液减量处理系统工艺流程

Figure 6 Process flowchart of nanofiltration concentrate reduction for leachate

图7 浓缩液膜系统工艺流程

Figure 7 Flowchart of the concentrate system of membrane

3200 m3/d纳滤处理系统及640 m3/d纳滤浓缩液处理系统于2017年11月开工建设,历时5个月。2018年4月上旬开始调试运行,2018年5月28日开始性能测试运行。

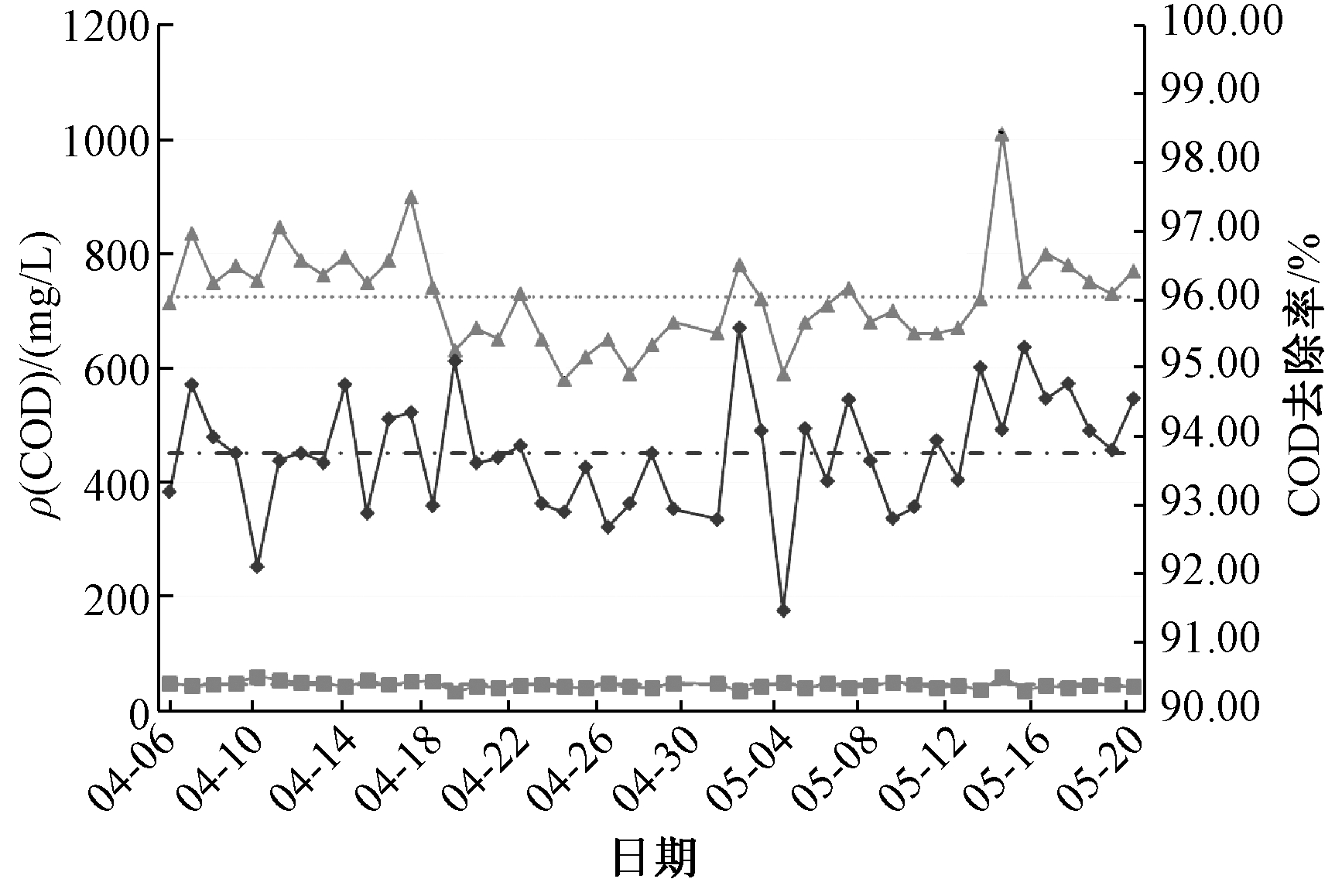

调试期间纳滤系统实测进出水水质如图8所示。可知:系统ρ(COD)进水平均为723.73 mg/L,出水平均为44.92 mg/L,平均去除率为93.75%,最终清液出水水质满足GB 16889—2008中的表2标准。

![]() —进水;

—进水; ![]() —出水;

—出水; ![]() —去除率。

—去除率。

图8 纳滤系统实测进出水水质

Figure 8 Quality of inlet and outlet water in the nanofiltration system

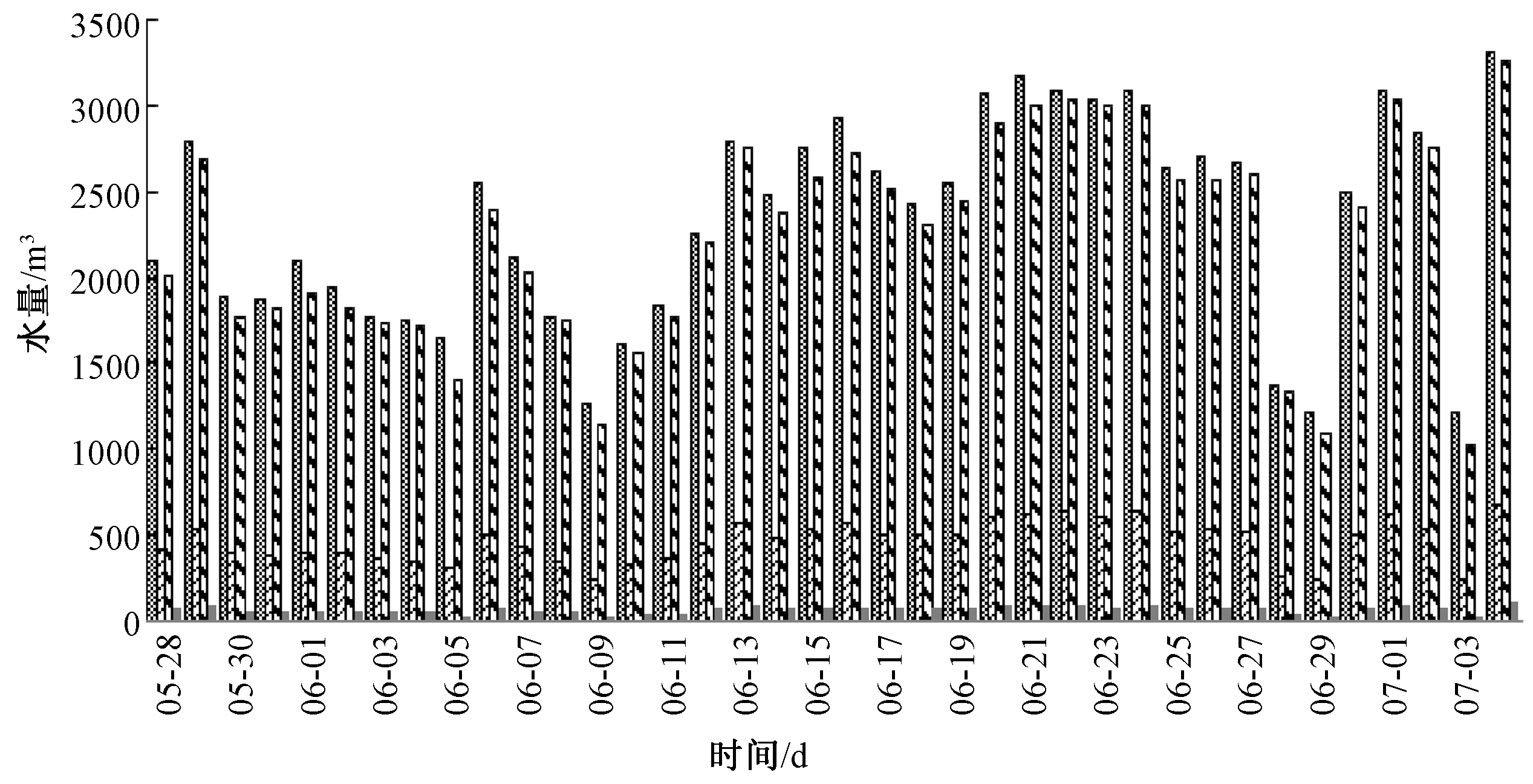

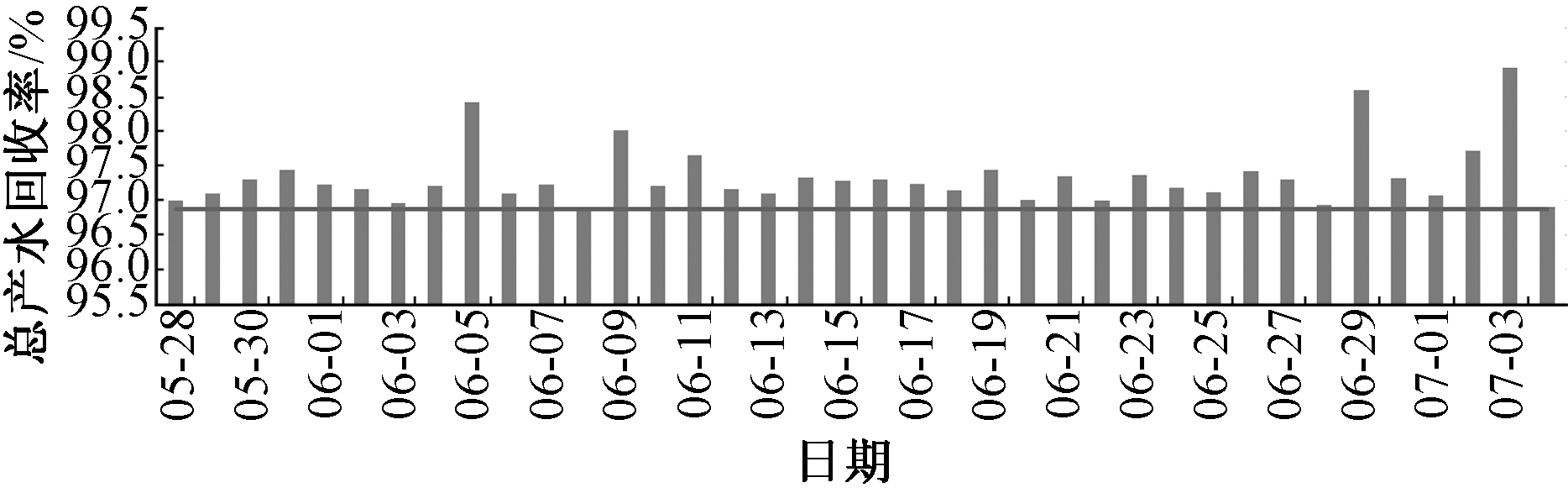

性能测试运行期间实测水量和清液产率情况详见图9、10。纳滤及纳滤浓缩液减量处理系统平均处理水量为2341.2 m3/d,纳滤浓缩液平均产量为465.6 m3/d,经减量化处理后,最终外排的浓缩液平均产量为63.4 m3/d,清液平均产量为2240.2 m3/d。最大清液回收率为98.92%,最小清液回收率为96.85%,平均清液回收率为97.29%,达到设计要求。

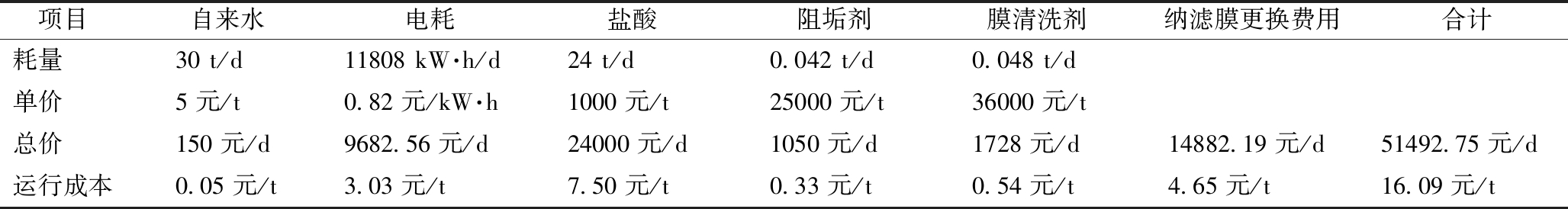

纳滤及纳滤浓缩液减量处理系统的主要能源消耗为自来水、电耗、盐酸、阻垢剂、膜清洗剂以及膜更换费用等,具体消耗如表4所示。

经测算,纳滤及纳滤浓缩液处理系统运行成本为16.09元/t,而传统的NF、RO及NF浓缩液减量化工艺系统运行成本约为12元/t,故滤及纳滤浓缩液处理工艺在运行成本上不具备优势,但纳滤及纳滤浓缩液处理工艺清液产率高达97%,远高于传统工艺71%的清液产率,且浓缩液中不含一价盐离子,不会造成TDS的累积。

![]() MBR进水量;

MBR进水量; ![]() 渗透液浓缩液;

渗透液浓缩液; ![]() 产清水量;

产清水量; ![]() 浓水量。

浓水量。

图9 纳滤及纳滤浓缩液减量处理系统实际进水量、清液产量及浓缩液产量

Figure 9 Actual influent volume, clean liquid output and concentrated liquid output of nanofiltration and nanofiltration concentrate reduction system

![]() 实际值;

实际值; ![]() 设计值。

设计值。

图10 纳滤及纳滤浓缩液系统实际产水率

Figure 10 Actual water yield of the nanofiltration and nanofiltration concentrate reduction system

老港四期填埋场渗滤液处理厂预处理采用了汽提脱氨工艺,MBR出水![]() 可分别稳定在800,5,15 mg/L以下。深度处理采用“纳滤+纳滤浓缩液3级减量”工艺,其中纳滤工艺采用6级膜串联形式,纳滤浓缩液1号系统采用4级膜串联形式,纳滤浓缩液2号系统采用5级膜串联形式,NF浓缩液3号系统采用2级膜串联形式。“纳滤+纳滤浓缩液3级减量”工艺可实现连续运行,不停机清洗,具有自动化程度高、清液回收率高特点。该规模为3200 m3/d的实际工程运行结果表明:“纳滤+纳滤浓缩液3级减量”处理MBR出水,出水水质可稳定达到GB 16889—2008中的表2标准,系统清液产率可达97%,单位运行成本为16.09元/t。该工艺可联合前端汽提脱氨工艺,对餐厨厌氧废水等高氨氮废水的处理具有指导借鉴意义。

可分别稳定在800,5,15 mg/L以下。深度处理采用“纳滤+纳滤浓缩液3级减量”工艺,其中纳滤工艺采用6级膜串联形式,纳滤浓缩液1号系统采用4级膜串联形式,纳滤浓缩液2号系统采用5级膜串联形式,NF浓缩液3号系统采用2级膜串联形式。“纳滤+纳滤浓缩液3级减量”工艺可实现连续运行,不停机清洗,具有自动化程度高、清液回收率高特点。该规模为3200 m3/d的实际工程运行结果表明:“纳滤+纳滤浓缩液3级减量”处理MBR出水,出水水质可稳定达到GB 16889—2008中的表2标准,系统清液产率可达97%,单位运行成本为16.09元/t。该工艺可联合前端汽提脱氨工艺,对餐厨厌氧废水等高氨氮废水的处理具有指导借鉴意义。

表4 运行成本

Table 4 List of the operating costs

项目自来水电耗盐酸阻垢剂膜清洗剂纳滤膜更换费用合计耗量30t/d11808kW·h/d24t/d0.042t/d0.048t/d单价5元/t0.82元/kW·h1000元/t25000元/t36000元/t总价150元/d9682.56元/d24000元/d1050元/d1728元/d14882.19元/d51492.75元/d运行成本0.05元/t3.03元/t7.50元/t0.33元/t0.54元/t4.65元/t16.09元/t

[1] 杜昱. “厌氧氨氧化+ MBR”工艺处理老龄化垃圾渗滤液技术优势分析[J]. 给水排水, 2014, 40(10): 129.

[2] 熊鸿斌, 崔蓓蓓. MBR+ 纳滤/反渗透处理生活垃圾填埋场渗滤液调整研究[J]. 水处理技术, 2015, 41(9): 110-115.

[3] 尹文俊, 周伟伟, 王凯, 等. 垃圾渗滤液物化与生化处理工艺技术现状[J]. 环境工程, 2018,36(2): 83-87.

[4] 黄皇, 李天, 唐佶. 原位生物反应池+ MBR+ 矿化床联合生物处理老龄渗沥液中试试验研究[J]. 环境卫生工程, 2019, 26(6): 34-37.

[5] 班福忱,武玉萍,赵晓彤,等.生活垃圾卫生填埋场垃圾渗滤液处理工程改造实例[J].环境工程,2013,31(5):110-113.

[6] 宋灿辉,胡智泉,肖波.UASB+A/O+UF+NF工艺处理生活垃圾焚烧厂渗滤液[J].环境工程,2010,28(1):40-42,46.

[7] 李芳, 沈耀良, 杨丽, 等. 饮用水深度处理技术研究进展[J]. 净水技术, 2008, 27(2):32-35.

[8] 李昆, 王健行, 魏源送. 纳滤在水处理与回用中的应用现状与展望[J]. 环境科学学报, 2016, 36(8): 2714-2729.

[9] 靳云辉,秦川,郝静,等.中温厌氧-MBR-NF/RO工艺处理垃圾渗滤液设计[J].给水排水,2018,54(9):46-48.

[10] 王艳秋,廉昇阳,梁旭,等.生化和膜组合工艺在升级改造垃圾渗滤液处理工程中的应用[J].环境工程,2016,34(11):35-39,89.

[11] 吴凡,于钟元.垃圾填埋场纳滤浓缩液处理工艺运用及运行分析[J].环境卫生工程,2016,24(3):22-24.