0 引 言

我国燃煤电厂颗粒物、SO2、NOx等常规大气污染物超低排放指标世界最严,且超低改造已接近尾声[1-7],也取得了较好的减排效果。据报道,2017年中国火电厂颗粒物、SO2、NOx排放量分别为26万,120万,114万t,仅约占2006年排放量的7%、9%、10%[8]。但对Hg等非常规污染物的控制还很宽松,美国对现役机组低阶煤、非低阶煤的Hg排放限值要求分别为1.76,5.4 μg/m3,而中国目前为30 μg/m3,与美国的差距较大[9-11]。燃煤电厂是主要的人为Hg排放源之一[12],因此,准确分析燃煤电厂Hg排放特征及迁移、释放规律具有重要价值。

国外较早开展了燃煤电厂烟气脱汞技术研究。据统计,截至2010年6月,美国已经有169个燃煤电厂安装了专门的Hg脱除设备,其中155个电厂采用了活性炭吸附脱汞技术[13];美国活性炭喷射脱Hg技术的发展经历了实验室研究、中试和燃煤电厂示范运行3个阶段[14-16],且为了减少活性炭耗量及对飞灰的不良影响,目前使用的活性炭均为卤素改性后的活性炭,改性活性炭喷射与现有的除尘设备耦合使用,综合脱Hg效率为70%~95%[17]。国内也有学者对燃煤电厂的Hg排放及脱除特性开展了初步研究。陈义珍等[18]采用测试和衡算的方法,对火电厂Hg排放因子进行了研究,发现Hg的迁移分配与煤中Hg的赋存量、粉煤灰中可燃物碳的含量及烟气温度相关,煤燃烧后,进入粉煤灰中的Hg占煤中Hg含量的12.7%~31.3%,进入炉渣中的Hg占0.9%~12.8%,大部分汞排入大气中,占67.8%~82.2%,但该规律已不适用于现在的超低排放机组;张军等[19]对某1000 MW燃煤机组超低排放电厂开展了现场实测,对各设备的常规污染物及非常规污染物(含Hg)脱除效率进行了分析,发现各装备都具有一定的协同脱Hg能力,SCR可实现元素Hg(Hg0)向二价Hg(Hg2+)转化,该机组转化率约为70%,湿法脱硫对Hg2+的脱除效率约为80%,但未对Hg的迁移、释放规律作深入分析;赵毅等[20]研究了超低排放燃煤电厂低低温电除尘器的协同脱Hg性能,发现低温省煤器中存在Hg0向Hg2+转化,低低温省煤器出口烟气温度为90 ℃时,低低温电除尘系统的总Hg(Hg0、Hg2+、颗粒Hg(Hgp))脱效率达到84.4%,但未对飞灰中富集Hg的二次释放规律进行分析;陈自祥等[21]对淮南某超低排放燃煤电厂的Hg分配、富集与释放规律进行了研究,并基于此,计算出该电厂在2003—2010年的Hg排放通量,为后续研究提供了借鉴。我国燃煤电厂超低排放已全面实施,且已完成大半,准确分析超低排放改造后燃煤电厂Hg排放特征及迁移、释放规律,对燃煤电厂Hg排放控制标准出台及控制技术的选择至关重要。本文基于某600 MW超低排放燃煤机组的现场实测,分析了该电厂Hg的分布特征及迁移、释放规律,旨在为燃煤电厂烟气Hg排放控制标准出台及控制技术的选择提供参考。

1 工程概况

1.1 电厂基本情况

以某600 MW超低排放燃煤电厂为研究对象,其工艺流程及采样位置如图1所示。在机组满负荷时开展实验。锅炉由哈尔滨锅炉厂生产,采用风扇磨煤机直吹式制粉系统、八角切向低氮燃烧,烟气量为5823224 m3/h,低氮燃烧控制炉膛出口ρ(NOx)≤400 mg/m3;同期建设尿素法SNCR脱硝系统,SNCR设计脱硝效率>35%,可将SCR入口的ρ(NOx)控制在170 mg/m3以内;SCR脱硝(钒钛基催化剂)的NOx脱除效率设计值为75%。电除尘器为三室五电场电除尘器,所有电场均为72 kV/2.0 A高频电源供电,电除尘器与空预器之间布置烟气冷却器,将电除尘器入口烟气温度从125 ℃降至90 ℃。脱硫装置为石灰石-石膏湿法脱硫(WFGD)。分别在炉膛出口及各污染物治理设备的进出口烟气中采样,并分别采集入炉煤(输煤皮带)、炉渣(锅炉底部出渣口)、电除尘器收集飞灰(灰库)、湿法脱硫用石灰石、废石膏(真空皮带机)等样品,分析其Hg含量及形态。

图1 燃煤电厂工艺流程及采样位置

Figure 1 Process routine and sampling location of the coal-fired power plant

1.2 煤质分析

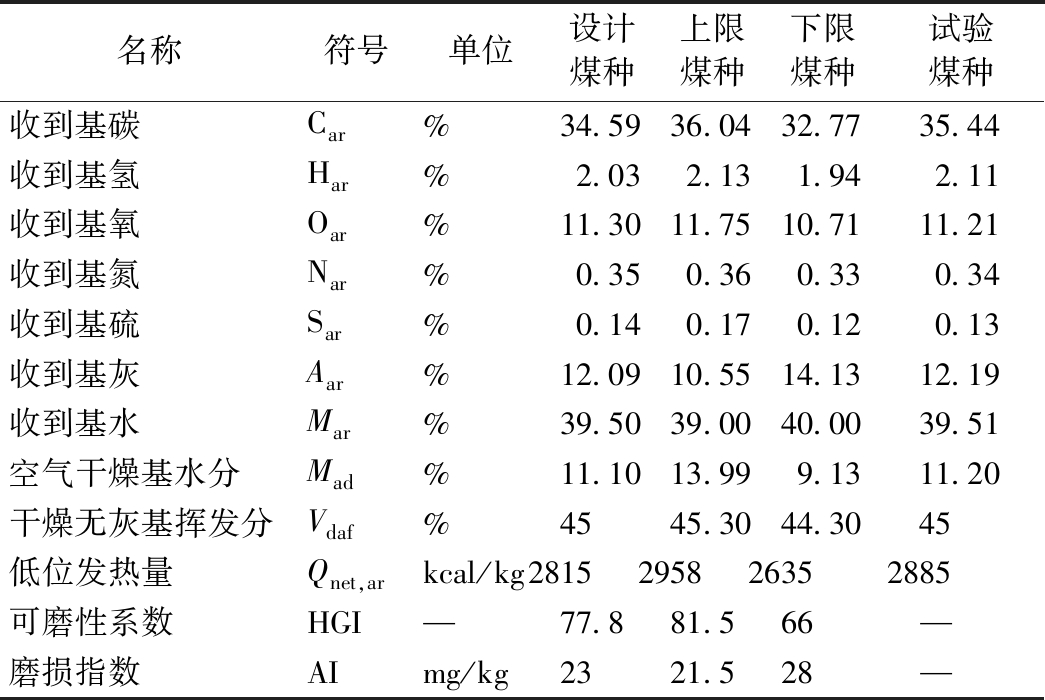

机组燃用伊敏露天矿的褐煤,机组设计煤种、上限煤种、下限煤种及试验实烧煤种的煤质分析如表1所示。SDTGA5000a型煤质分析仪测定煤种主要成分,ZDHW-8-煤炭发热量测试仪测定煤质的低位发热量。经测定,试验过程中实烧煤种的成分及热值与设计煤种相近。

表1 煤质分析

Table 1 Quality analysis result of the selected coal

名称符号单位设计煤种上限煤种下限煤种试验煤种收到基碳Car%34.5936.0432.7735.44收到基氢Har%2.032.131.942.11收到基氧Oar%11.3011.7510.7111.21收到基氮Nar%0.350.360.330.34收到基硫Sar%0.140.170.120.13收到基灰Aar%12.0910.5514.1312.19收到基水Mar%39.5039.0040.0039.51空气干燥基水分Mad%11.1013.999.1311.20干燥无灰基挥发分Vdaf%4545.3044.3045低位发热量Qnet,arkcal/kg2815295826352885可磨性系数HGI—77.881.566—磨损指数AImg/kg2321.528—

2 研究方法

2.1 测试方法

1)Hg的测试。

烟气中的Hg采样采用安大略法(OHM),其采样系统如图2所示[22],包括恒温采样管、恒温过滤箱、吸收瓶箱、采样抽气泵、控制测量箱等。采样石英玻璃管及过滤系统需要控制采样温度为120 ℃,防止水蒸气凝结造成Hg的沿壁损失。采样时对吸收瓶进行冷浴处理,保证烟气汞的充分吸收。采样枪前端装有滤筒,用于采集飞灰,并测定Hgp。吸收瓶箱装有8个吸收瓶,其中1、2、3号吸收瓶装有100 mL的KCl溶液,用于吸收烟气中的气态Hg2+。4号吸收瓶装有1 mL H2O2、50 mL HNO3溶液和49 mL去离子水,5、6、7号吸收瓶装有80 mL KMnO4溶液和20 mL H2SO4溶液,用于吸收烟气中的气态Hg0。8号吸收瓶装有硅胶,主要用于测量烟气中的水分含量。具体操作步骤符合标准ASTM D 6784-02的相关规定。

图2 烟气中Hg采样系统示意

Figure 2 Schematic diagram of Hg sampling system in flue gas

OHM采集的液体样品及脱硫工艺水、废水等样品采用RA-915W冷原子吸收汞分析仪进行测定。该测汞仪使用冷蒸气法(CV),用于分析水样中汞的浓度,其测量范围为0.01~200 μg/L,其原理是使用还原剂将Hg2+还原至原子态,通过气泵产生的空气流将还原出的汞原子输送到分析单元的多光路或单光路样品池(冷原子技术),然后由塞曼原子吸收光谱法测量汞的浓度。具体操作步骤符合标准EPA-1631的相关规定。

为提高样品的代表性及数据的准确性,实验过程中采用重复样、空白样进行分析,每个样品至少重复3次,且重复样的相对标准偏差<10%,空白样的测定值<实测值的2%。

烟气中采集的颗粒物样品及煤、石灰石、渣、灰、石膏等固体样品经干燥、研磨、过筛等制备分析样品(要求粒径<0.075 cm),并采用高频塞曼直接测汞仪RA-915F,配以固体样品热解附件PYRO915#493,能通过高温热解样品直接测量样品中的汞浓度。具体操作步骤符合标准EPA-7473的相关规定。样品中的汞元素在热解炉中被高温蒸发出样品,在以空气为载气的带动下通过燃烧室进入测量单元,通过仪器的高频塞曼背景校正技术扣除混合气体中各干扰因素,汞灯的特征谱线为253.7 nm,通过样品气体时被其中的汞原子吸收部分能量,汞原子吸收的能量与样品气体中汞的浓度成正比,以此来定量分析样品中的汞。

2)烟尘的测试。

鉴于Hg在各烟气治理设备中的脱除效率与各设备的性能有关,尤其是Hgp脱除效率与各设备的烟尘脱除性能密切相关。因此,在测定各点Hg浓度的同时,也需测定各点的烟尘浓度值。采用崂应3012型采样枪,采样枪加热至120 ℃,采样头内置石英滤筒,采样前后均作烘干恒重处置。用电化学或光学原理的传感器测定烟气参数及成分,配合崂应1085B采样仪进行等速采样,采样仪内置电磁阀,可有效防止采样结束后烟气倒吸引起的采样误差,最高采样流量可达100 L/min。采用10-5 g电子天平进行滤筒样品称重。烟尘的测试方法符合GB 13931—2017《电除尘器 性能测试方法》的相关规定。

2.2 Hg的排放量计算方法

1)Hg的质量平衡计算。

根据物料的质量守恒原则,对于整个电厂系统来说,Hg的输入量与输出量应是相等的。取1 d为研究周期,Hg的输入量主要取决于煤的消耗量及煤中Hg含量,计算如式(1)所示。Hg的输出量等于炉渣、粉煤灰、石膏、脱硫废水及烟气中Hg的总和,计算如式(2)所示:

Fin=mcoal×ccoal

(1)

Fout=mslag×cslag+mash×cash+

mgypsum×cgypsum+qgas×cgas+vwater×cwater

(2)

式中:Fin、Fout分别为Hg的日输入量、输出量, kg/d;mcoal、mslag、mash、mgypsum分别为日消耗的煤及产生的炉渣、粉煤灰、石膏的量,kg/d;qgas为系统日排放烟气量,m3/d;vwater为脱硫废水日产量,L/d;ccoal、cslag、cash、cgypsum为相应各类固体样品中Hg含量,μg/kg;cgas为烟囱入口处(图1⑥)烟气中Hg含量,μg/m3;cwater为脱硫废水中Hg含量,μg/L。

定义Hg在各个输出单元的分布系数ηi,其计算如式(3)所示:

(3)

式中:![]() 为某个输出单元的日输出量,μg/d;当

为某个输出单元的日输出量,μg/d;当![]() 时,η即为整个系统的平衡系数。

时,η即为整个系统的平衡系数。

2)Hg的二次释放计算。

烟气中Hg排放到环境中危害性最大,固体样品中的Hg相对稳定,但燃煤电厂产生的粉煤灰、石膏等固体废弃物在后续再利用过程中,还会产生二次释放和迁移[23,24]。鉴于炉渣经高温熔融,稳定性较强,暂不考虑炉渣中Hg的二次释放问题。对于粉煤灰、石膏中Hg的二次释放量分别按式(4)、(5)计算[25]:

(4)

(5)

式中:![]() 分别为粉煤灰、石膏中Hg的日二次释放量,

分别为粉煤灰、石膏中Hg的日二次释放量,![]() 分别为粉煤灰、石膏中Hg的日输出量,即一次释放量,μg/d;Ri为不同利用途径比例,%;ki为不同利用途径中Hg的释放率。

分别为粉煤灰、石膏中Hg的日输出量,即一次释放量,μg/d;Ri为不同利用途径比例,%;ki为不同利用途径中Hg的释放率。

3 结果及讨论

3.1 分布特征

燃煤及烟气中Hg的含量如表2所示,煤中Hg含量均值为310 μg/kg,高于中国平均水平(200 μg/kg)及美国(170 μg/kg)、世界(100 μg/kg)平均水平。湿法脱硫用石灰石、工艺水的Hg含量分别为0.12,0.04 μg/kg,与燃煤相比,这部分Hg输入量可忽略不计。炉渣、粉煤灰、石膏等固体样品中Hg含量均值分别为16,461,2986 μg/kg,根据文献[26],燃煤电厂炉渣、粉煤灰、石膏样品中Hg含量分别为1~120,23~850,160~4694 μg/kg,该项目的测试结果均在此范围之内。脱硫废水中Hg含量为45 μg/L,也与文献值(12~48 μg/L)[21]一致。烟气中Hg排放浓度测试结果平均值为6.7 μg/m3,满足国家标准要求(30 μg/m3),但若对标美国的排放限值要求(现役机组低阶煤1.76 μg/m3、非低阶煤5.4 μg/m3),则Hg排放仍然不达标。

表2 煤及烟气中Hg含量测试结果

Table 2 Test results of Hg content in coal and flue gas

项目样品1样品2样品3平均值煤中Hg含量/(μg/kg)318298314310烟气中Hg含量/(μg/m3)7.96.45.86.7

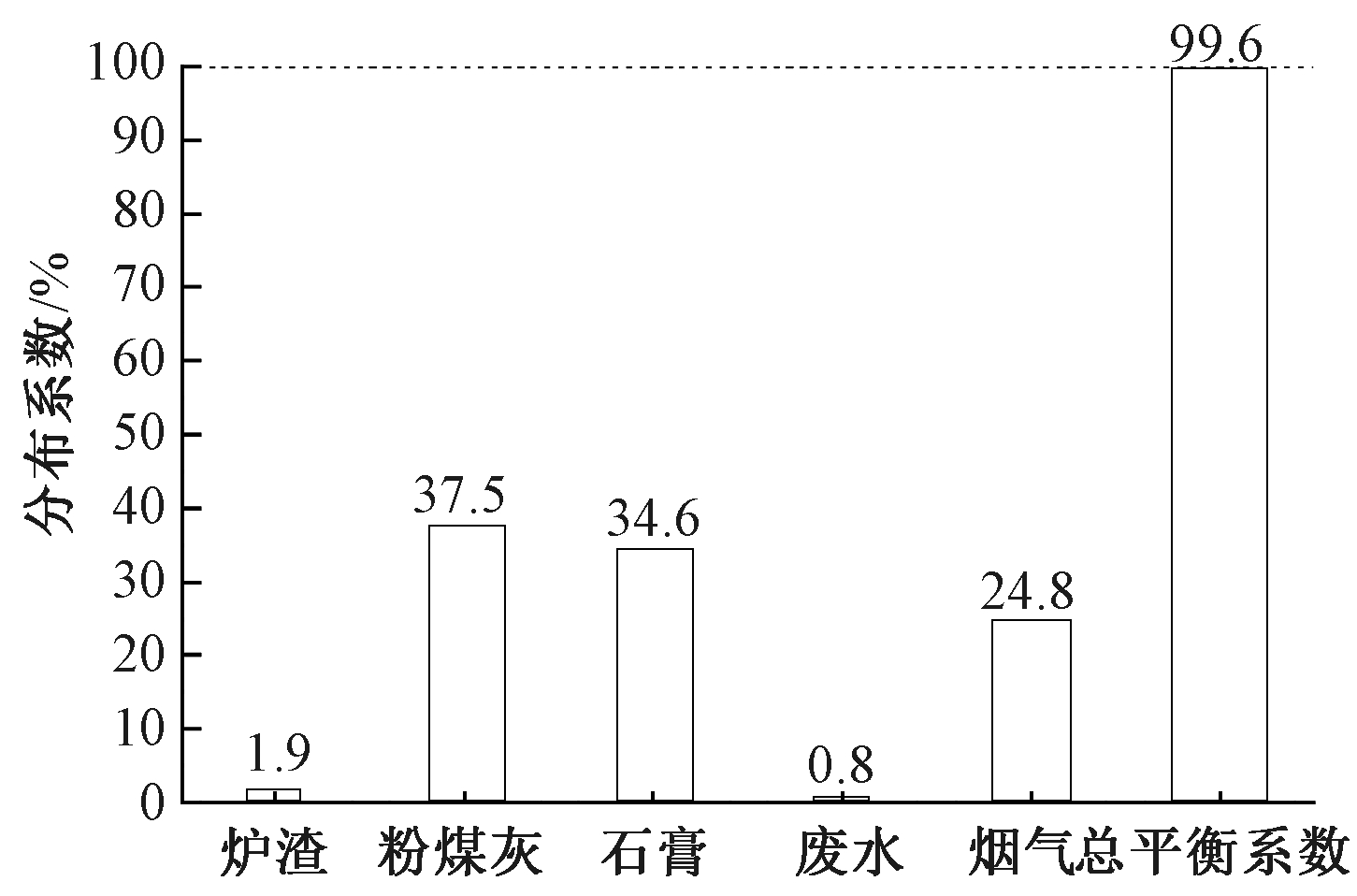

为进一步研究Hg在各输出单元的分布规律,根据该机组的实际日耗煤量及炉渣、粉煤灰、石膏、废水产量及烟气量,计算得到各输出单元的分布系数ηi如图3所示。在各输出单元中,最终通过烟气排入大气环境中的Hg占比达到24.8%,可见其仍有进一步脱Hg的潜力和必要。固/液样品中粉煤灰、石膏中Hg分布系数最高,分别为37.5%、34.6%;飞灰对Hg具有一定的吸附效果,尤其是未燃尽碳含量越高,其吸附能力越强,且飞灰中的表面官能团、卤化物等还能促使Hg0向Hg2+转化;湿法脱硫对Hg2+有一定的脱除效果,且目前超低排放机组的湿法脱硫均具有较好的协同除尘效果,因此,其对Hgp也有一定的脱除能力。炉渣及脱硫废水中Hg分布系数较小,与相关文献的研究规律一致[26,27]。

图3 分布系数计算结果

Figure 3 Distribution coefficients calculation results

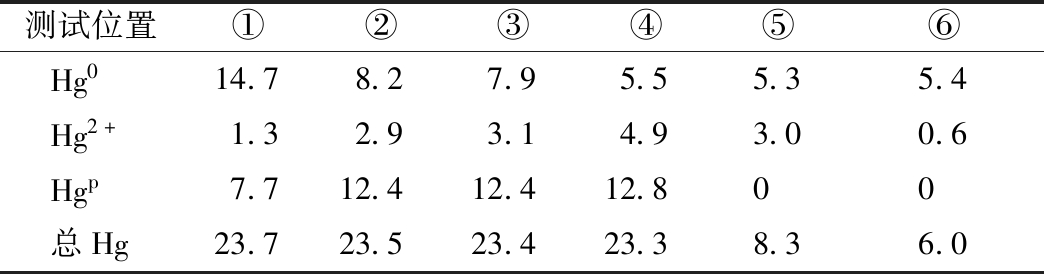

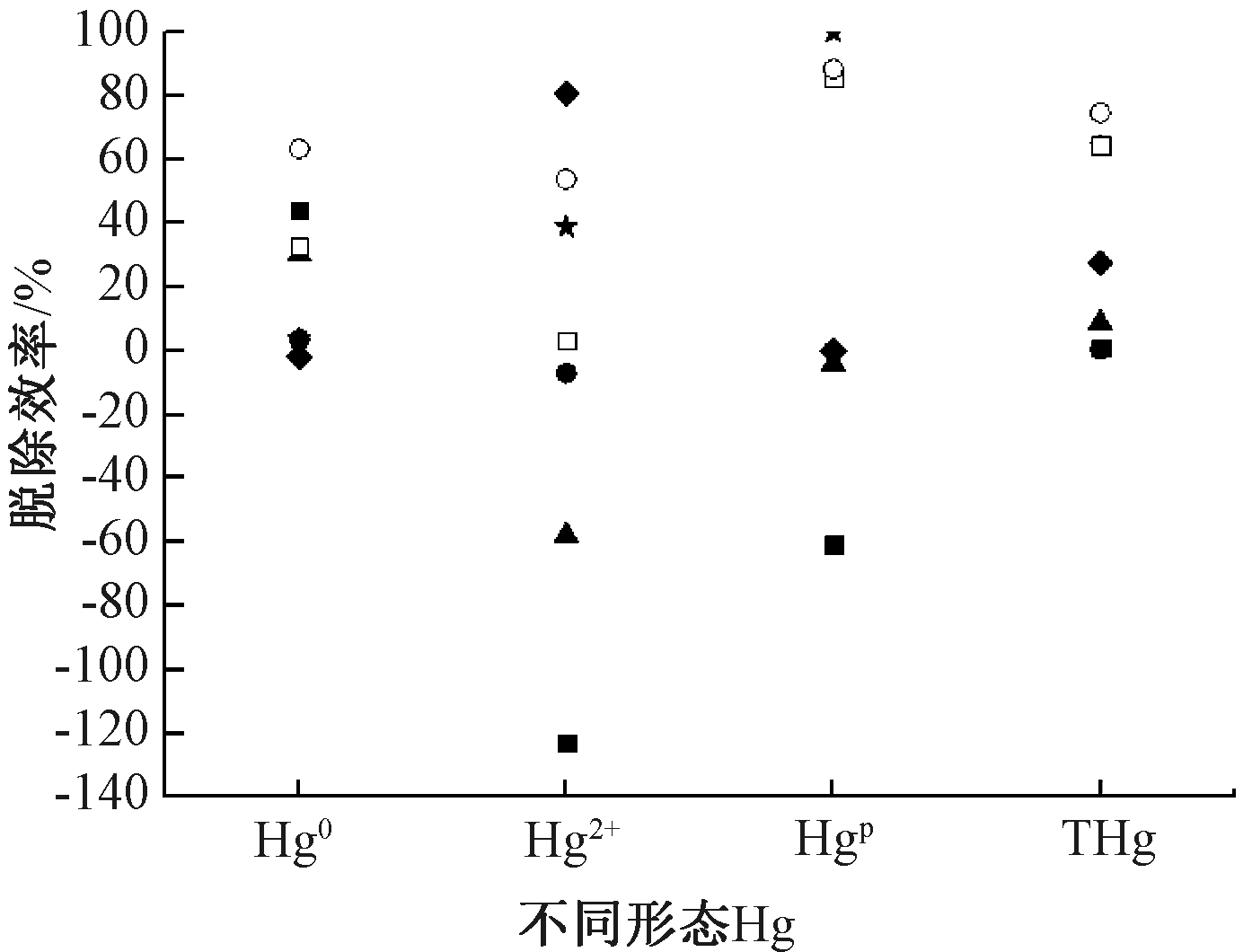

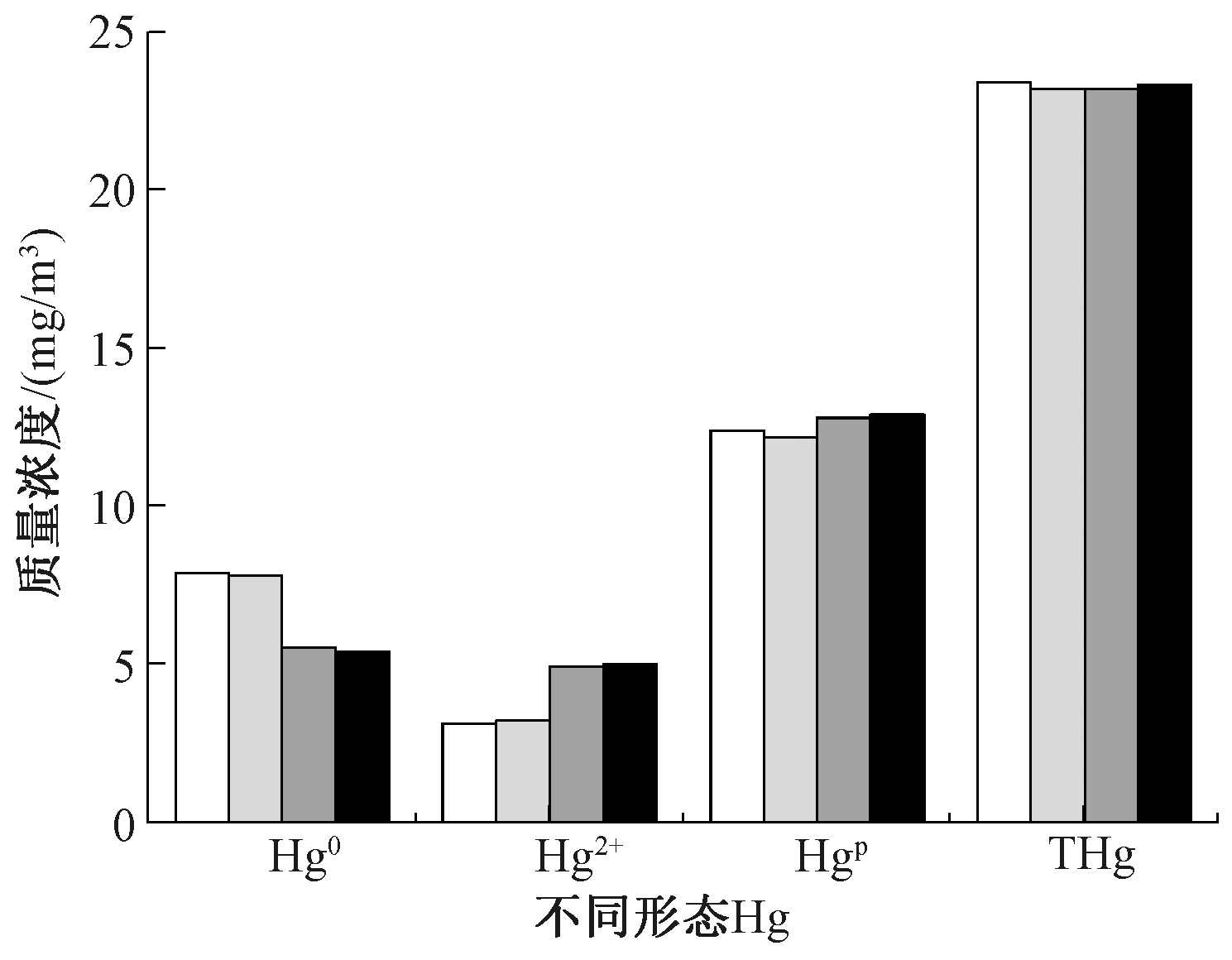

3.2 Hg的梯级脱除效果及迁移规律

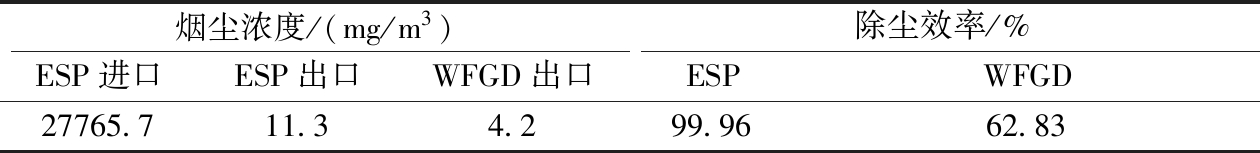

为进一步分析各个烟气治理设备对Hg的梯级脱除效果,以及不同价态间Hg的转化迁移规律,采用OHM测定各设备进出口烟气中各个价态Hg的浓度,测试结果如表3所示。经计算,各设备对不同价态Hg的脱除效率如图4所示。SCR脱硝、空预器、烟气冷却器、低低温ESP、WFGD对总Hg(THg)的脱除效率分别为0.8%、0.4%、8.6%、64.4%、27.7%,低低温电除尘系统(烟气冷却器+低低温ESP)对THg的脱除效率为64.5%,整个烟气治理系统的脱Hg效率为74.7%。在各个价态的Hg中,Hg0是最难被脱除的。SCR脱硝虽然对THg的脱除效果不明显,但可明显促进Hg0向Hg2+、Hgp的迁移转化,其Hg0转化效率达到44.2%;相关研究表明,SCR催化剂对Hg0的氧化效率一般为30%~80%,主要与催化剂的成分、烟气中卤族元素含量等有关[28]。烟气冷却器将烟气温度降至酸露点以下,此时气态的SO3冷凝成硫酸雾,被飞灰吸附后与飞灰中的碱性物质中和,避免了SO3与Hg争夺吸附点位[29],因此,烟气冷却器对Hg0转化效率达到30.4%。Hg2+易溶于水;WFGD对Hg2+脱除效率达到80.7%,但对Hg0脱除能力有限,且浆液中的Hg2+可能与![]() 等2 价离子发生反应[30],被还原为Hg0,造成浓度不降反升。低低温电除尘器、WFGD的协同除尘效率如表4所示,鉴于电除尘器及WFGD出口烟尘浓度较低,此时烟气中Hgp含量可忽略不计。

等2 价离子发生反应[30],被还原为Hg0,造成浓度不降反升。低低温电除尘器、WFGD的协同除尘效率如表4所示,鉴于电除尘器及WFGD出口烟尘浓度较低,此时烟气中Hgp含量可忽略不计。

表3 Hg测试结果

Table 3 Test results of Hg concentration in the flue gas μg/m3

测试位置①②③④⑤⑥Hg014.78.27.95.55.35.4Hg2+1.32.93.14.93.00.6Hgp7.712.412.412.800总Hg23.723.523.423.38.36.0

![]() SCR脱硝;

SCR脱硝;![]() 空预器;

空预器;![]() 烟气冷却器;

烟气冷却器;![]() 低低温电除尘;

低低温电除尘; ![]() WFGD;

WFGD;![]() 低低温电除尘系统;

低低温电除尘系统;![]() 全系统。

全系统。

图4 各设备对不同价态Hg的脱除效率

Figure 4 Removal efficiency of Hg in different valence states of each equipment

表4 烟尘浓度及除尘效率

Table 4 Dust concentration and dust removal efficiency

烟尘浓度/(mg/m3)除尘效率/%ESP进口ESP出口WFGD出口ESPWFGD27765.711.34.299.9662.83

值得注意的是,烟气依次经过空预器、烟气冷却器,烟气温度分别从362 ℃降至125,90 ℃,烟气中的Hg0浓度降低,脱除效率分别为3.7%、30.4%,而Hg2+和Hgp浓度增加,表明烟气降温有利于Hg0向Hg2+和Hgp的转化。空预器降温幅度(温降237 ℃)大于烟气冷却器(35 ℃),而烟气冷却器对Hg0的脱除效率却较空预器高出1个数量级。为进一步分析原因,分别调整烟气冷却器出力,使其出口烟气温度分别为105,80 ℃,测定此时烟气冷却器出口各价态Hg浓度,结果如图5所示,对应的Hg0转化效率如表5所示。可知:105 ℃和90 ℃的脱除效率差异最大,而90 ℃和80 ℃的脱除效率较为接近,经锅炉机组热力计算标准方法(1973年)中推荐的烟气露点温度计算公式[31]计算,该电厂烟气的酸露点温度为97.4 ℃,也就是说105 ℃时,烟气中的SO3还是以气态形式存在,与Hg0/Hg2+争夺吸附点位,当烟温降至90,80 ℃时,烟气中SO3均以硫酸雾的形式存在,而且电除尘器前烟尘浓度较高,酸雾极容易被烟尘吸附并与烟尘颗粒中的碱性物质发生反应[32],从而改善烟尘性质。此时烟尘颗粒对Hg的吸附能力更强,且与Hg0相比,Hg2+更容易被烟尘吸附,烟气中Hg2+浓度下降,从而打破了Hg0/Hg2+的化学平衡,进一步促进了Hg0向Hg2+的转化。

![]() 烟气冷却器进口;

烟气冷却器进口; ![]() 烟气冷却器出口105 ℃;

烟气冷却器出口105 ℃; ![]() 烟气冷却器出口90 ℃;

烟气冷却器出口90 ℃; ![]() 烟气冷却器出口80 ℃。

烟气冷却器出口80 ℃。

图5 不同温度条件下各价态Hg浓度分布

Figure 5 Concentration distribution of Hg in different valence states at different temperatures

表5 不同温度条件下Hg0转化效率

Table 5 Hg0 conversion efficiencies with different temperatures of flue gas cooler outlet

烟气冷却器出口温度/℃1059080Hg0转化效率/%1.330.431.7

3.3 Hg的释放特征

为评价该电厂的Hg排放特征及其对大气环境的影响,计算各输出单元的Hg一次释放量。炉渣、粉煤灰、石膏、废水、烟气中Hg的一次释放量分别为0.29,1.47,1.36,0.03,0.94 kg/d,如年运行时间按200 d计算,该电厂每年的Hg一次释放量达到783 kg/a,其中,直接排到大气中的达到188 kg/a。

根据中国资源综合利用年度报告的统计数据[33],对于粉煤灰而言,用于水泥、混凝土、墙体材料、筑路、农业、提取矿物的比例分别为42%、16%、29%、5%、4%、4%;对于石膏而言,用于水泥基墙体材料的比例分别为68%、32%。粉煤灰和石膏综合利用过程中,如存在高温加工过程,则会引起Hg的二次释放。在水泥生产过程中,煅烧温度可高达1300 ℃以上,Hg二次释放率可高达92%[34];粉煤灰制砖时,也存在高温煅烧工序,温度一般为1000~1100 ℃,Hg的二次释放率为 28%[35];石膏墙板的加工过程(200~400 ℃)Hg二次释放率约为31%[32]。混凝土、筑路农业以及提取矿物等过程不存在高温工序,可认为不存在二次释放。经计算,粉煤灰、石膏中Hg的二次释放量分别为138,196 kg/a,总计334 kg/a,该值已超过一次释放量中直排大气中Hg释放量。

4 结 论

1)煤中Hg含量的平均值为310 μg/kg,高于中国平均水平(200 μg/kg),经燃烧及尾部烟气设备处理后,炉渣、粉煤灰、石膏、废水、烟气中Hg的分布系数分别为1.9%、37.5%、34.6%、0.8%、24.8%,总平衡系数为99.6%。

2)SCR脱硝、空预器、烟气冷却器、低低温ESP、WFGD对总Hg的脱除效率分别为0.8%、0.4%、8.6%、64.4%、27.7%,低低温电除尘系统及整个烟气治理系统的THg脱除效率分别为64.5%、74.7%;SCR脱硝、烟气冷却器对Hg0转化效率分别达到44.2%、30.4%,低低温电除尘器几乎实现Hgp的完全脱除,WFGD对Hg2+脱除效率达到80.7%。

3)电厂每年的Hg一次释放量达到783 kg/a,其中,直接排到大气中的达到188 kg/a;二次释放量334 kg/a,该值已超过一次释放量中直排大气中Hg释放量。

[1] YANG Z D, ZHENG C H, ZHANG X F, et al. Highly efficient removal of sulfuric acid aerosol by a combined wet electrostatic precipitator[J]. RSC Advances, 2018, 8(1): 59-66.

[2] LIU J M, ZHU F H, MA X Y. Industrial application of a deep purification technology for flue gas involving phase-transition agglomeration and dehumidification[J]. Engineering, 2018, 4(3): 416-420.

[3] CAO R J, TAN H Z, XIONG Y B, et al. Improving the removal of particles and trace elements from coal-fired power plants by combining a wet phase transition agglomerator with wet electrostatic precipitator [J]. Journal of Cleaner Production, 2017, 161: 1459-1465.

[4] 王康,朱林,吴碧君,等. SO2对燃煤电厂选择催化还原脱硝催化剂性能的影响[J].科学技术与工程,2018,18(13): 323-327.

[5] 孙雪丽, 朱法华, 王圣, 等.燃煤电厂颗粒物超低排放技术路线选择[J].环境工程技术学报,2018,8(2): 129-136.

[6] 刘含笑,姚宇平,郦建国, 等. 低低温电除尘技术适用性及污染物减排特性研究[J]. 动力工程学报, 2018, 38(8):650-657.

[7] 周春霄,孙伊帆,蒋仁宝,等. 百叶窗对静电除尘器二次扬尘的抑制效应[J]. 科学技术与工程,2019,19(15): 365-371.

[8] 全中国电力企业联合会规划发展部.国电力工业统计快报(2017年)[R].[2019-04-15].

[9] WANG S M, ZHANG Y S, GU Y Z, et al. Using modified fly ash for mercury emissions control for coal-fired power plant applications in China [J]. Fuel, 2016,181: 1230-1237.

[10] ZHANG Y S, SHANG P F, WANG J W, et al. Trace element (Hg, As, Cr, Cd, Pb) distribution and speciation in coal-fired power plants [J]. Fuel, 2017,208: 647-654.

[11] 杨爱勇, 严智操, 惠润堂, 等. 中国煤中汞的含量、分布与赋存状态研究[J].科学技术与工程,2015,15(32): 93-100.

[12] WU Q R, WANG S X, LI G L, et al. Temporal trend and spatial distribution of speciated atmospheric mercury emissions in China during 1978-2014 [J]. Environmental Science & Technology, 2016,50(24): 13428-13435.

[13] LEE S H,RHIM Y J. Carbon-based novel sorbent for removing gas-phase mercury[J].Fuel,2006,85(2): 219-226.

[14] YAN R,LIANG D T,TSEN L,et al.Bench-scale experimental evaluation of carbon performance on mercury vapor adsorption[J].Fuel,2004,83(17/18): 2401-2409.

[15] SERRE S D,GULLETT B K,GHORISHI S B.Entrained-flow adsorption of mercury using activated carbon[J].Journal of the Air & Waste Management Association, 2001,51(5): 733-741.

[16] SJOSTROM S,EBNER T,LEY T,et al. Assessing sorbents for mercury control in coal-combustion flue gas[J].Journal of the Air & Waste Management Association,2002,52(8): 902-911.

[17] GHORISHI S B,KEENEY R M,SERRE S D, et al.Development of a Cl-impregnated activated carbon for entrained-flow capture of elemental mercury[J].Environmental Science & Technology,2002,36(20): 4454-4459.

[18] 陈义珍, 柴发合, 薛志钢, 等. 燃煤火电厂汞排放因子测试设计及案例分析[J]. 环境科学研究, 2006,19(2):49-52.

[19] 张军, 郑成航, 张涌新, 等. 某1000 MW燃煤机组超低排放电厂烟气污染物排放测试及其特性分析[J]. 中国电机工程学报, 2016,36(5):1310-1314.

[20] 赵毅,韩立鹏. 超低排放燃煤电厂低低温电除尘器协同脱汞研究[J]. 动力工程学报, 2019,39(4):319-323.

[21] 陈自祥,王儒威,孙若愚,等.淮南燃煤电厂汞分配、富集与释放通量[J].环境化学,2018,37(2): 193-199.

[22] 固定污染源废气 总汞的测定 冰浴吸收瓶采样-冷原子吸收分光光度法(征求意见稿):HJ 543[S].

[23] LIU X L,WANG S X,ZHANG L,et al.Speciation of mercury in FGD gypsum and mercury emission during the wallboard production in China[J].Fuel,2013,111(9): 621-627.

[24] QUAN T,LIU G J,YAN Z C,et al. Distribution and fate of environmentally sensitive elements (arsenic,mercury,stibium and selenium) in coalfired power plants at Huainan,Anhui,China[J].Fuel,2012, 95(1): 334-339.

[25] 程 泓,刘丙祥,冯新斌,等.典型燃煤电厂汞的分布、迁移及释放特征研究[J].地球与环境,2018,46(1): 43-49.

[26] BURMISTRZ P,KOGUT K,MARCZAK M,et al.Lignites and subbituminous coals combustion in Polish power plants as a source of anthropogenic mercury emission[J].Fuel Processing Technology,2016,152: 250-258.

[27] PARK K S,SEO Y C,LEE S J,et al.Emission and speciation of mercury from various combustion sources[J].Powder Technology,2008,180(1): 151-156.

[28] RICHARDSON C, MACHALEK T, MILLER S, et al. Effect of NOx control processes on mercury speciation in utility flue gas[J]. Journal of the Air & Waste Management Association, 2002, 52(8): 941-947.

[29] ZHANG Y, LAUMB J, LIGGETT R, et al. Impacts of acid gases on mercury oxidation across SCR catalyst[J]. Fuel Processing Technology, 2007, 88(10): 929-934.

[30] 刘玉坤, 禚玉群, 陈昌和, 等. 燃煤电站脱硫系统的脱汞性能[J]. 中国电力, 2011, 44(12): 68-72.

[31] 中国环境保护产业协会电除尘委员会. 燃煤电厂烟气超低排放技术[M].北京:中国电力出版社,2015.

[32] 赵毅,韩立鹏. 660 MW超低排放燃煤电站汞分布特征研究[J].环境科学学报,2019,39(3):853-858

[33] 国家发展和改革委员会.中国资源综合利用年度报告(2014) [EB/OL].http://www.Sdpc.gov.cn/gzdt/201410/t20141009_628795.html[2014-10-09].

[34] 梁红姬.燃煤飞灰中汞的赋存状态及其在热处理过程中释放特征的研究[D].广州:华南理工大学,2014.

[35] 刘青,石林.飞灰在热处理过程中汞的逸出特性[J].化工进展,2010,29(6): 1154-1158.