0 引 言

粉煤灰是燃煤电厂产生的大量工业固体废物。燃烧每吨煤平均可生产250~300 kg的粉煤灰[1]。排放量最大的是美国和中国,其次是英国、德国、印度、南非等。预计到2020年中国的粉煤灰总量将达到30亿t[2]。高铝粉煤灰中Al2O3含量>35%,如果提取其中的铝,则可在很大程度上缓解中国铝土矿资源的短缺。从全球铝土矿储量的角度来看,中国的铝土矿储量为9.8亿t,并不是一个富含铝土矿资源的国家。中国的铝土矿产量已从2007年的2090万t大幅增加至2016年的6500万t,但仍无法满足国内需求。预计到2026年铝土矿的需求量将继续增加至1.65亿t,之后将继续保持在1.3亿t[3]。近年来,中国的铝土矿年平均进口量约为5500万t,外部依赖度为45%。未来还需要进口约7000万t优质铝土矿,外部依赖率将长期保持在40%~50%[4]。

许多学者都关注到从高铝粉煤灰中提取氧化铝的价值, 提出了多种方法来提取粉煤灰中的氧化铝,主要分为烧结法、酸法、酸碱联合法等。

烧结法主要包括石灰石烧结法、碱石灰烧结法和碳酸钠焙烧法[5]。 孙培梅等[6]采用石灰石烧结法提取粉煤灰中的Al2O3,在m(CaCO3)/m(Al2O3)为1.9,焙烧温度为1613~1633 K,焙烧时间为40~60 min,出炉温度为973~1173 K的条件下,粉煤灰中铝浸出率达到82%以上。但是烧结法具有明显的缺点,例如烧结温度过高、工艺复杂以及产生大量废渣等。

酸法主要包括硫酸浸取法、氟铵助溶法和硫酸铝铵法等[7]。李来时等[8]在溶解温度85~90 ℃,溶解时间40~90 min,硫酸铝溶液在110~120 ℃浓缩为硫酸铝晶体,然后在810 ℃下煅烧4~6 h制得Al2O3,回收率能达到93%。Li等[9]通过实验获得粉煤灰酸浸过程的最佳条件:在酸浸温度为200~210 ℃,反应时间为80 min,酸固体积比为5∶1,Al浸取率可达到87%。

酸碱联合法[10]是先将Na2CO3和粉煤灰以一定比例混合均匀并焙烧,然后用酸进行溶解烧结熟料,得到硅胶和含铝溶液,将过滤后的滤液除杂,加入NaOH将pH调整到一定值时析出Al(OH)3沉淀,煅烧后可得Al2O3产品。丁宏娅[11]采用改良酸碱联合法从高铝粉煤灰中提取氧化铝,在灰、碱质量比为1.085,880 ℃下烧结90 min,所得烧结料采用9 mol/L H2SO4浸出,铝的浸出率可达90%以上。张晓云等[10]采用Na2CO3为配料,在灰碱质量比1∶1,焙烧温度830 ℃,焙烧时间1.5 h条件下获得的熟料,以6.73 mol/L HCl浸出,铝的浸出率可观。本实验在前人酸碱联合法的基础上引进造块方法,旨在优化酸碱联合法的实验条件以及提高氧化铝的浸出率。

1 实验部分

1.1 实验原料

实验选取我国内蒙古某电厂的粉煤灰为原料,该粉煤灰的主要成分为Si2O3和Al2O3,二者含量超过90%。用岛津分析检测仪器X射线荧光光谱仪(XRF-1800)分析粉煤灰的化学成分,结果见表1。

表1 高铝粉煤灰化学组成及含量

Table 1 Chemical composition of the high aluminum fly ash %

w(SiO2)w(Al2O3)w(CaO)w(Fe2O3)w(TiO2)其他47.7241.633.572.891.822.37

1.2 实验过程

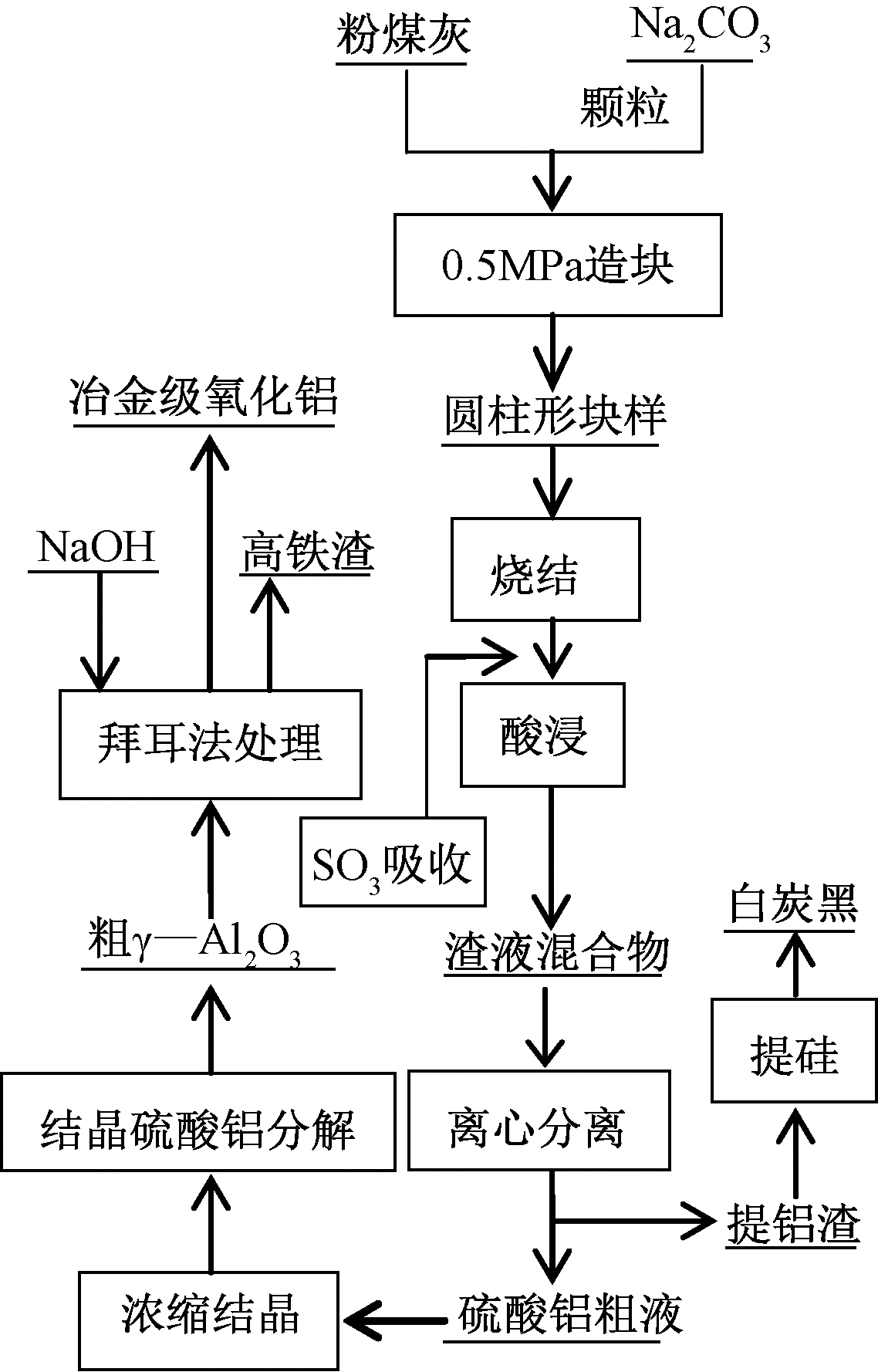

选取在105 ℃下干燥12 h的粉煤灰1.5 g与Na2CO3固体颗粒按相应的碱灰比制备混合料,装入圆柱形磨具中在0.5 MPa下压制成型,放入马弗炉中焙烧,设定一定的焙烧温度,该温度下保温相应的时间后使样品在空气气氛下冷却至室温。将焙烧熟料在研钵中研磨后与H2SO4按固液比1∶20在锥形瓶中混合后,放入油浴锅中,设定一定的温度与时间,磁力转子搅拌转速为300 r/min。反应后的溶液采用离心机400 r/min离心2次,每次8 min。离心后将固液分离,液体用ICP检测Al含量,固体烘干后收集待用。实验流程如图1所示。

图1 碱法造块焙烧提取粉煤灰中氧化铝的工艺流程

Figure 1 Process flow chart of extracting alumina from fly ash by alkali lumping roasting

为了探究烧结过程各温度阶段发生的反应,将粉煤灰与Na2CO3颗粒混合后做DTA/TG/DSC分析,结果如图2所示。

图2 Na2CO3与粉煤灰混合后TG/DTG/DSC分析

Figure 2 TG/DTG/DSC analysis of Na2CO3 mixed with fly ash

分析图2得知,从室温到1200 ℃的范围内,热量与重量变化主要分为3个阶段:

1)室温~100 ℃,发生放热反应,该阶段质量减少的主要原因是块样中水分蒸发。

2)100~825 ℃,该阶段质量减少缓慢,该阶段的主要反应是Na2CO3与非晶态中Al2O3、SiO2反应生成CO2造成的,反应见式(1)—(2):

Al2O3(非晶态)+Na2CO3=2NaAlO2+CO2↑

(1)

SiO2+Na2CO3=Na2SiO3+CO2↑

(2)

3)825~875 ℃,该阶段质量减少速率加快,块样质量减少17.90%,主要是Na2CO3与莫来石相发生剧烈反应,生成了大量CO2,所以后续温度也设定在该范围,反应式见式(3)—(4):

Al2O3·SiO2+Na2CO3=2NaAlSiO4+CO2↑

(3)

Na2SiO3+NaAlO2=NaAlSiO4+Na2O

(4)

2 结果与讨论

选取对粉煤灰提取氧化铝过程中最为重要的6个因素进行优化研究,分别为碱灰比、焙烧时间、焙烧温度、硫酸浓度、酸浸温度、酸浸时间,实验数据均为实验重复5次以上有效数据所取平均数,可具有重复性。

2.1 碱灰比对氧化铝浸出率的影响

将粉煤灰与Na2CO3固体颗粒按碱灰比为0.4、0.6、0.8、1.0制备2组混合料,1组装入圆柱形磨具中在0.5 MPa下压制成型放入马弗炉中焙烧,另1组直接以粉末状放入马弗炉中焙烧。设定焙烧温度为825 ℃,时间为120 min,酸浸过程选取3 mol/L的H2SO4,浸出温度为60 ℃,浸出时间为60 min,最终Al2O3浸出率随碱灰比变化见图3。

![]() —造块;

—造块; ![]() —未造块。

—未造块。

图3 碱灰比对粉煤灰中Al2O3浸出率影响

Figure 3 Effect of alkali-ash ratio on leaching rate of alumina from fly ash

由图3可看出:随着Na2CO3量的增加,未造块组在碱灰比为0.8时Al2O3浸出率达到最大51%,而造块组在碱灰比为0.6时浸出率达到最大64%,与未造块相比,在较低的碱灰比下便可以得到较高的Al2O3浸出率,充分说明了造块有很大的优势,既提高了Al2O3浸出率,也可以降低碱用量。造块组碱灰比>0.6,以未造块组碱灰比>0.8后,Al2O3浸出率都呈下降趋势,这是因为随着Na2CO3用量的增加,促使霞石相与Na2CO3发生反应,进一步生成结构较为复杂的硅酸盐,使得粉煤灰中Al2O3的浸出率降低。

2.2 焙烧时间对Al2O3浸出率的影响

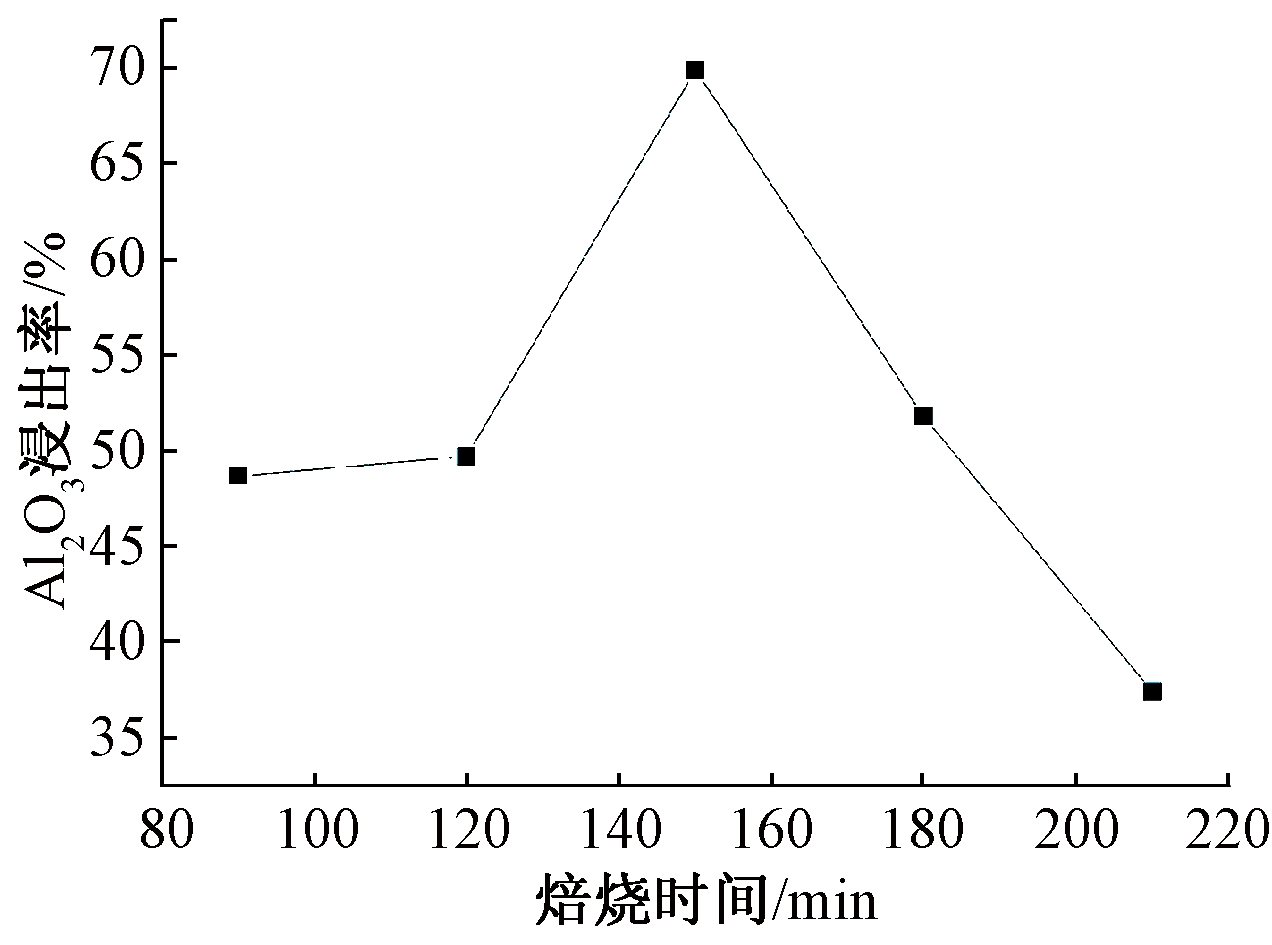

将碱灰比为0.6的样品造块后焙烧,焙烧温度850 ℃,该温度下保温时间分别为90,120,150,180 min,酸浸过程选取3 mol/L的H2SO4,浸出温度60 ℃,浸出时间60 min,Al2O3浸出率随焙烧时间变化见图4。

图4 焙烧时间对粉煤灰中Al2O3浸出率影响

Figure 4 Effect of roasting time on leaching rate of alumina from fly ash

由图4可知:Al2O3浸出率随着焙烧时间的增加先升高后降低,焙烧时间在90~120 min内Al2O3的浸出率增加缓慢,120~150 min内明显加快,焙烧时间为180 min时Al2O3浸出率达到最高69.9%。这是因为随着焙烧时间的增加Na2CO3与粉煤灰中Al2O3、SiO2等充分发生反应,致使Al2O3浸出率升高。焙烧时间150~210 min内,Al2O3提取率反而降低,这是因为焙烧时间过长会造成块样内部固化程度加深,密度提高,透气性下降,使得Al2O3浸出率降低。故120~150 min是适宜的焙烧时间。

2.3 焙烧温度对Al2O3浸出率的影响

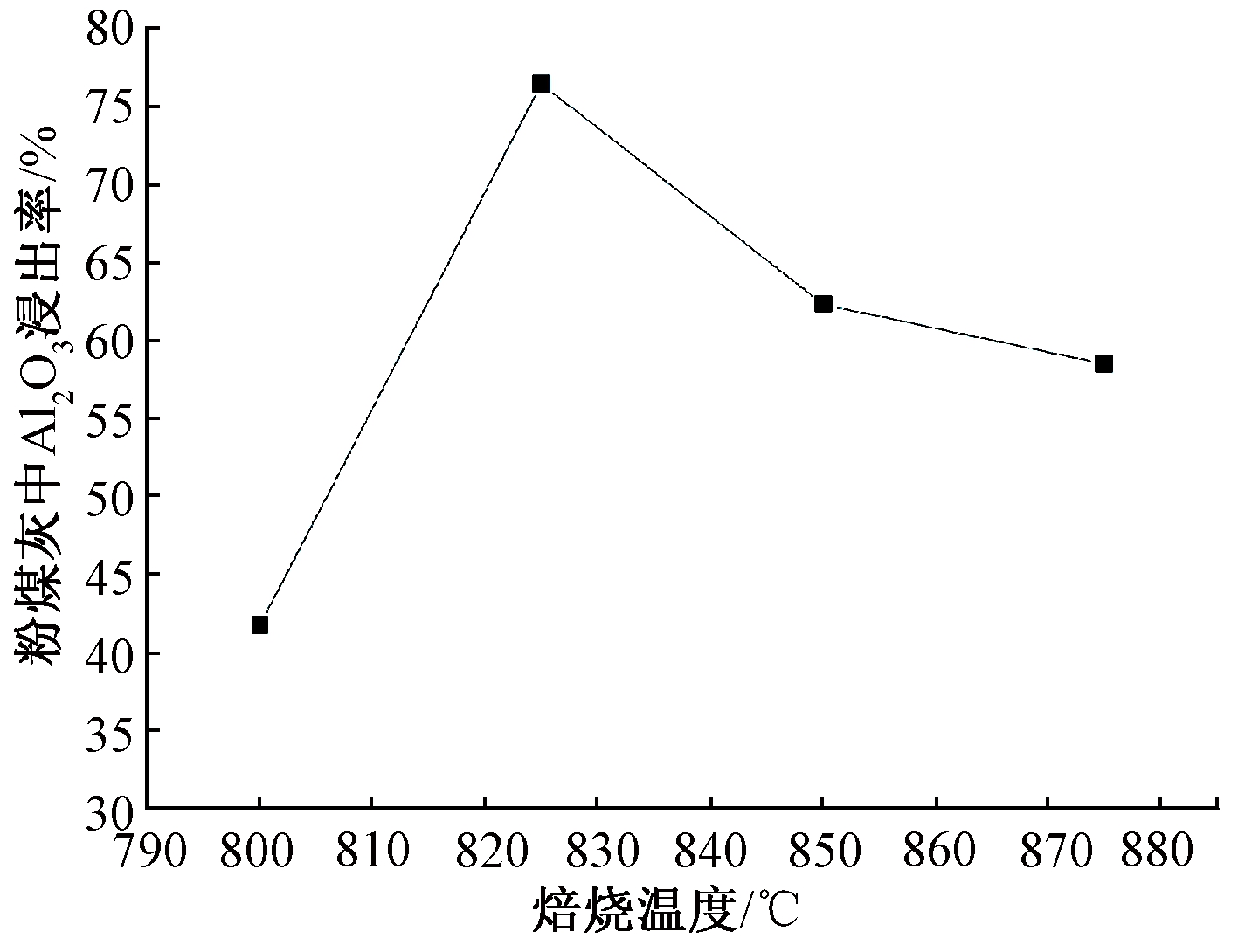

将碱灰比为0.6的样品造块后焙烧,设定焙烧温度分别为800,825,850,875 ℃,焙烧时间为120 min,其他条件同2.2节,Al2O3浸出率随焙烧温度变化如图5所示。

图5 焙烧温度对粉煤灰中Al2O3浸出率的影响

Figure 5 Effect of roasting temperature on leaching rate of alumina from fly ash

由图5可知:Al2O3浸出率随着焙烧温度的增加先增加后降低,在焙烧温度为825 ℃时达到76.46%。温度较低时Al2O3浸出率低的原因可能是反应温度达不到硫酸与粉煤灰中各物质反应的最低温度,反应不充分或速度较慢。随着温度的持续升高,Al2O3浸出率逐渐下降,原因是硫酸为黏稠状物质,当酸浸温度较高时,使得反应物黏度逐渐增加,甚至结块;此外,温度升高,硫酸与硅酸盐反应生成大量的硅酸沉淀,限制硫酸进一步浸出硫酸铝,使得Al2O3浸出率降低,所以最佳的焙烧温度应选择825 ℃。

2.4 硫酸浓度对Al2O3浸出率的影响

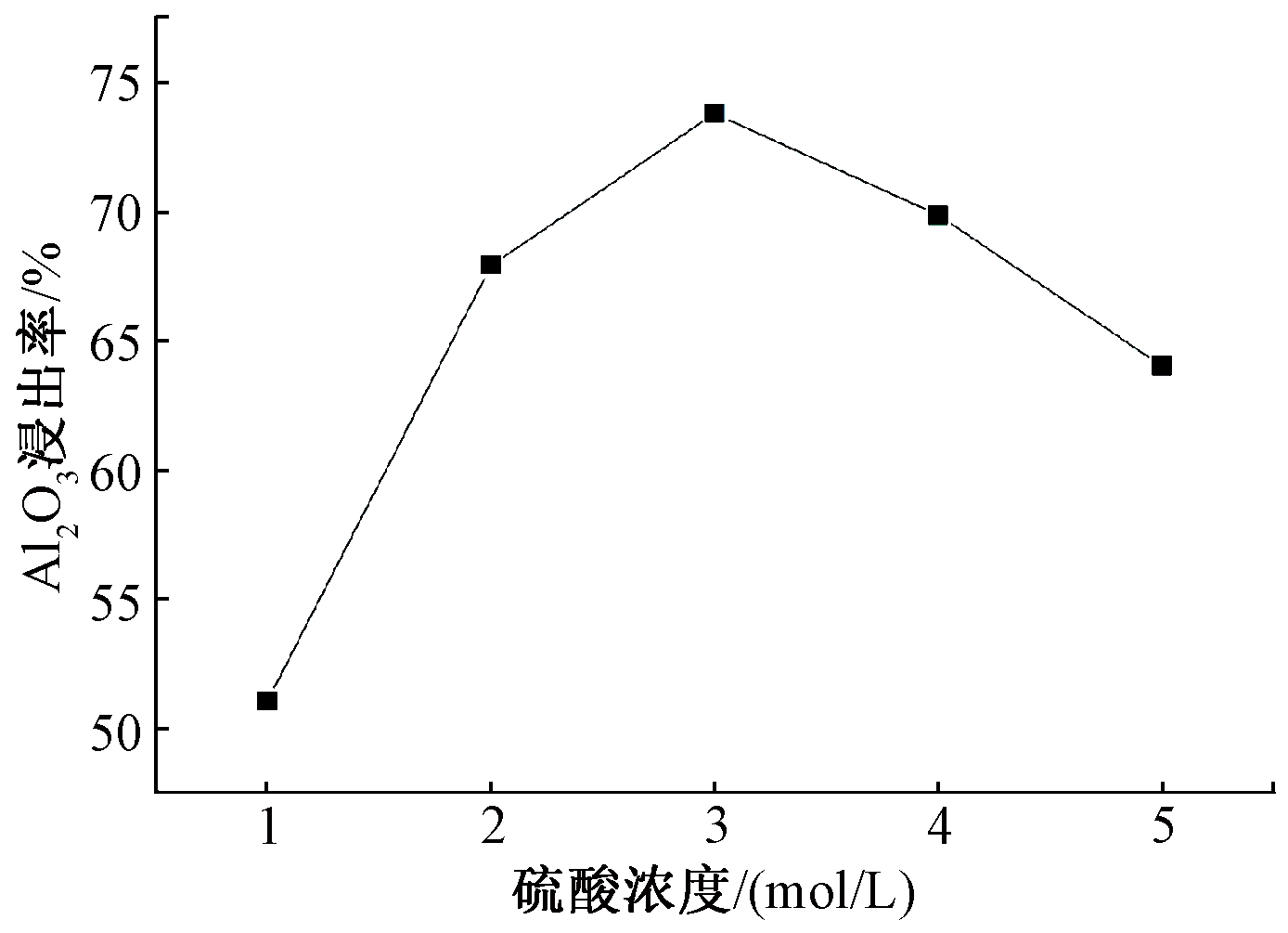

在碱灰比为0.6下将造块后的样品焙烧,温度为825 ℃,时间为150 min。将焙烧熟料分别用1,2,3,4,5 mol/L的H2SO4浸出,浸出温度为60 ℃,浸出时间为60 min,最终Al2O3浸出率随硫酸浓度变化如图6所示。

图6 硫酸浓度对粉煤灰中Al2O3浸出率的影响

Figure 6 Effect of sulfuric acid concentration on leaching rate of alumina from fly ash

由图6可知:随着硫酸浓度的增加,Al2O3浸出率先增加后降低,在硫酸浓度为3 mol/L时Al2O3浸出率达到最大值74%。这是由于硫酸浓度低的时候反应发生不完全,当浓度变大后反应迅速,Al2O3浸出率随之增大,而硫酸浓度过大,体系中生成过多的黏稠状的硅酸,导致Al2O3浸出率降低。

2.5 探究酸浸温度对Al2O3浸出率的影响

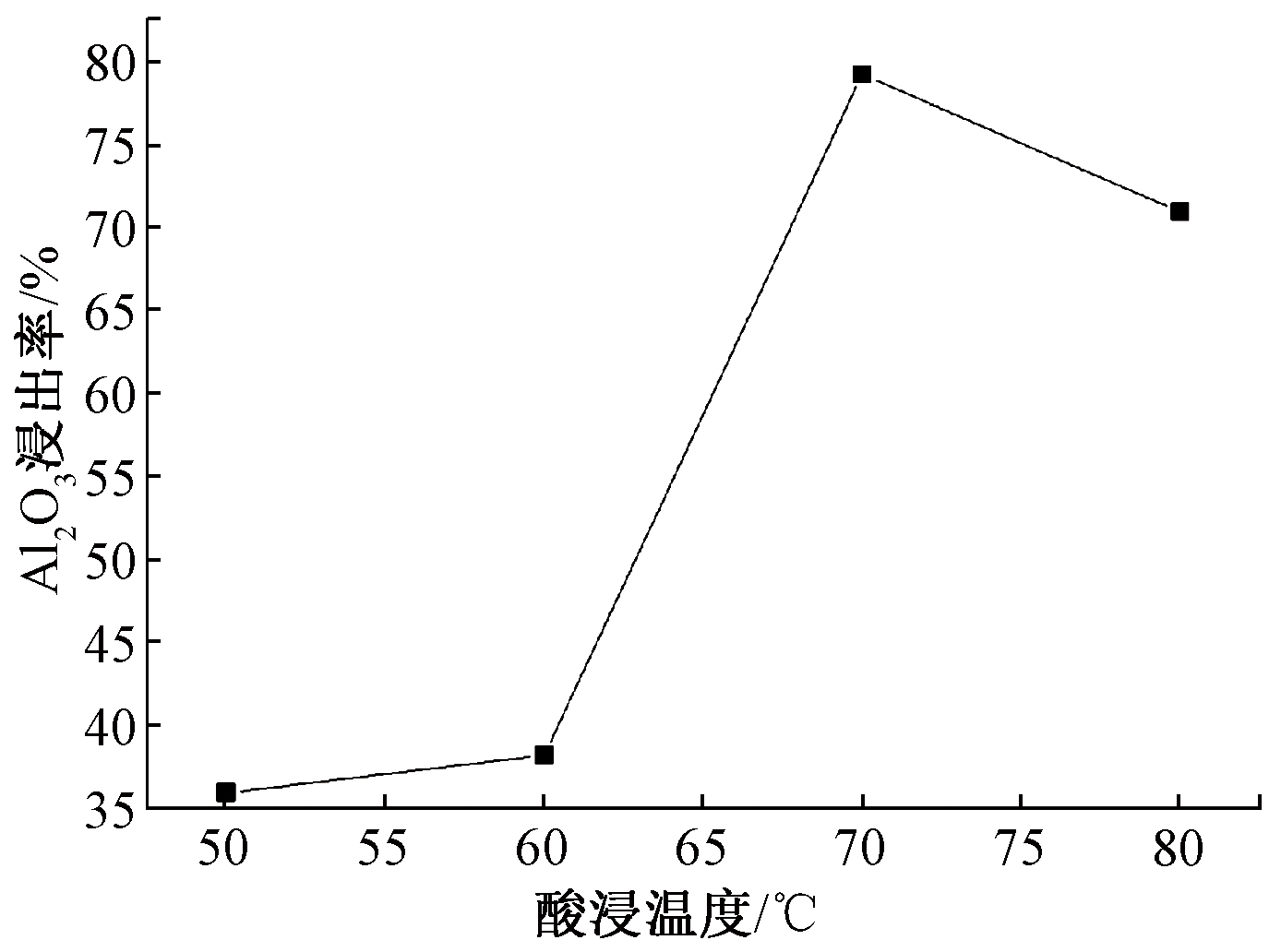

将粉煤灰与Na2CO3固体颗粒按碱灰比0.6造块后焙烧,焙烧温度为825 ℃,焙烧时间为150 min,焙烧熟料用3 mol/L的H2SO4浸出,浸出温度分别为50,60,70,80 ℃,浸出时间为60 min,Al2O3浸出率随酸浸温度的变化趋势如图7所示。

图7 酸浸温度对粉煤灰中Al2O3浸出率的影响

Figure 7 Effect of acid leaching temperature on leaching rate of alumina in fly ash

由图7可知:酸浸温度<60 ℃时Al2O3浸出率很低,在40%以下,这是因为低温下硫酸与霞石相未充分反应。随后浸出温度上升到70 ℃时,Al2O3浸出率升高至79.5%,浸出温度达到80 ℃后Al2O3浸出率反而降低到70%,主要原因是高温下霞石相中的SiO2首先与H2SO4反应,生成大量胶凝状的H2SiO3,使得其他反应难以进行,所以确定最佳酸浸温度为70 ℃。

2.6 酸浸时间对Al2O3浸出率的影响

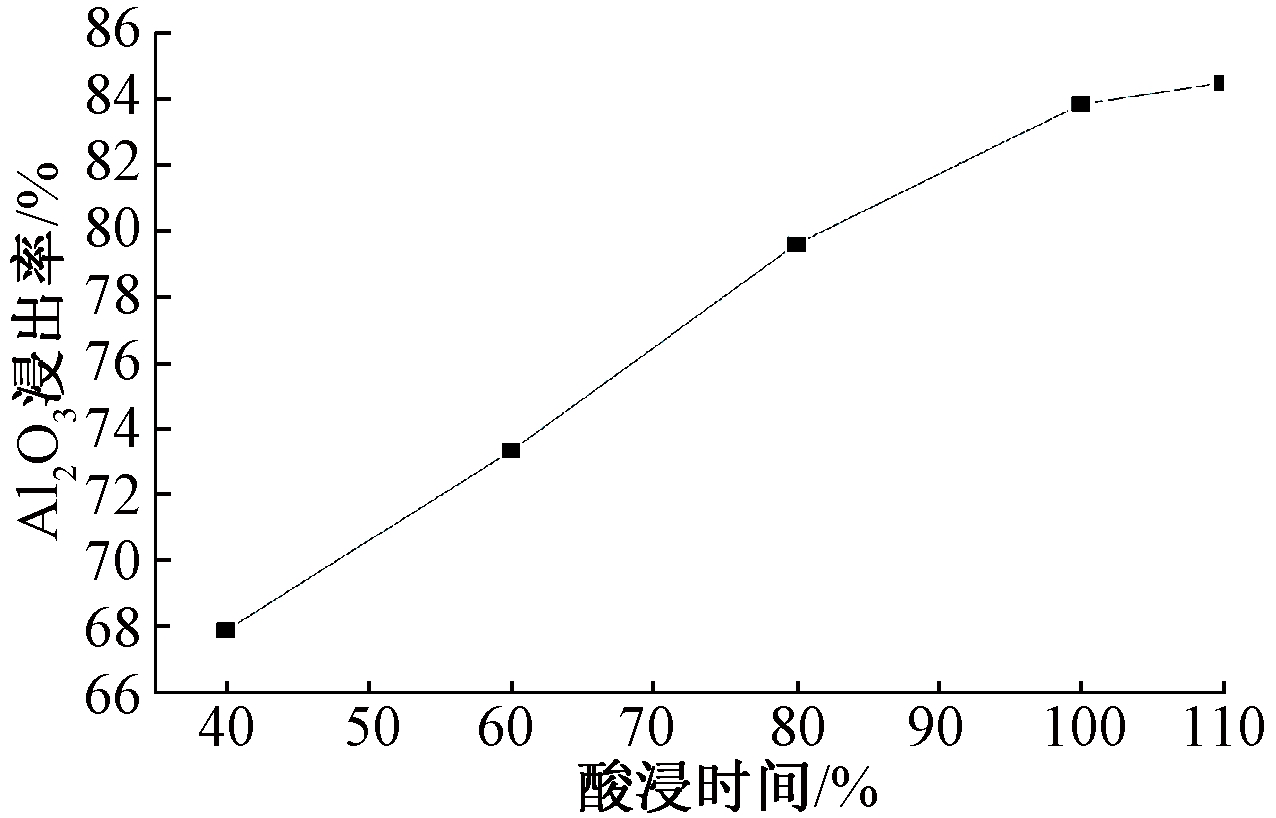

将碱灰比为0.6的样品造块后焙烧,焙烧温度为825 ℃,保温时间为150 min,再将烧结熟料用3 mol/L的H2SO4混合,浸出温度为70 ℃,酸浸时间分别为40,60,80,100 min,Al2O3浸出率随酸浸时间变化趋势如图8所示。

图8 酸浸时间对Al2O3浸出率的影响

Figure 8 Effect of acid leaching time on alumina leaching rate

由图8可知:酸浸时间达到80 min时,Al2O3浸出率达到80%,时间继续增加到100 min时,Al2O3浸出率达到84%,之后再增加酸浸时间浸出率不发生明显升高。

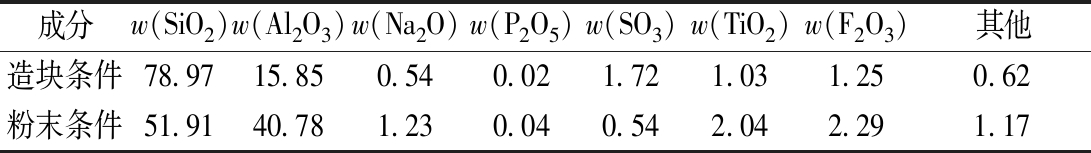

将造块及粉末焙烧组的样品分别按最佳实验条件得到的浸出渣进行成分分析,如表2所示。可知:造块条件下浸出渣中SiO2的含量明显高于粉末条件,而Al2O3含量远低于粉末条件。表明引进造块方式同时提高了Al2O3浸出率和浸出渣的利用价值。

表2 最佳实验条件下浸出渣成分

Table 2 Composition of leaching residue under the optimum experimental condition %

成分w(SiO2)w(Al2O3)w(Na2O)w(P2O5)w(SO3)w(TiO2)w(F2O3)其他造块条件78.9715.850.540.021.721.031.250.62粉末条件51.9140.781.230.040.542.042.291.17

3 分析与表征

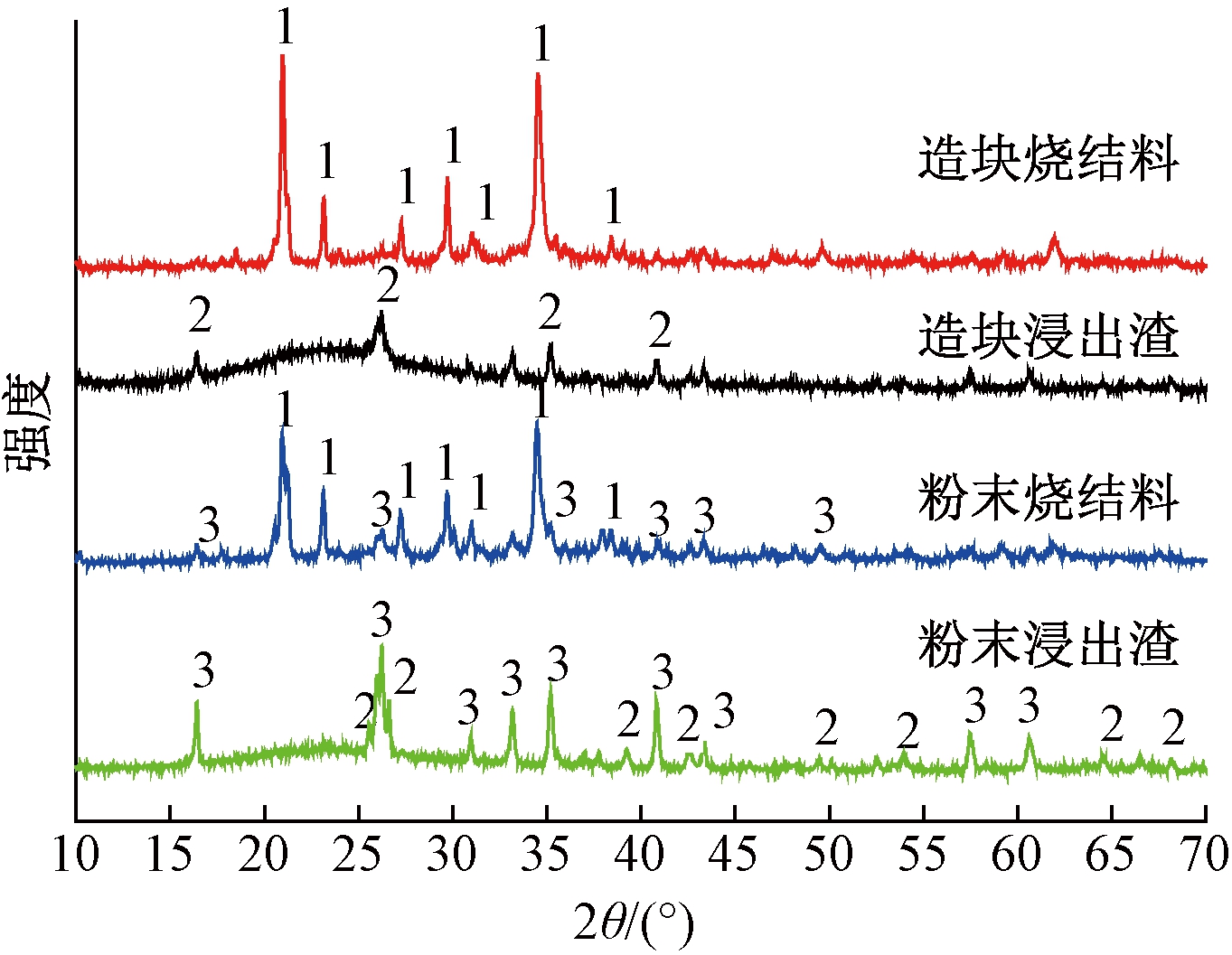

3.1 XRD物相分析

对造块烧结料、造块浸出渣、粉末烧结料、粉末浸出渣分别做XRD物相分析,结果如图9所示。粉煤灰原料主要是石英和莫来石相,烧结后主要变为霞石相,但是粉末组烧结料仍然存在部分莫来石相,表明造块可以使粉煤灰充分活化。造块浸出渣的物相基本上都是α-SiO2,但是粉末浸出渣因为第1步活化不完全,导致酸浸不能对未活化的莫来石起作用,因此浸出渣物相还存在部分莫来石相,这也印证造块有很大的优势。

图9 造块烧结料、浸出渣及粉末烧结料、浸出渣的XRD物相分析结果

Figure 9 XRD phase analysis diagram of sintering material, leaching residue, powder sintering material and leaching residue

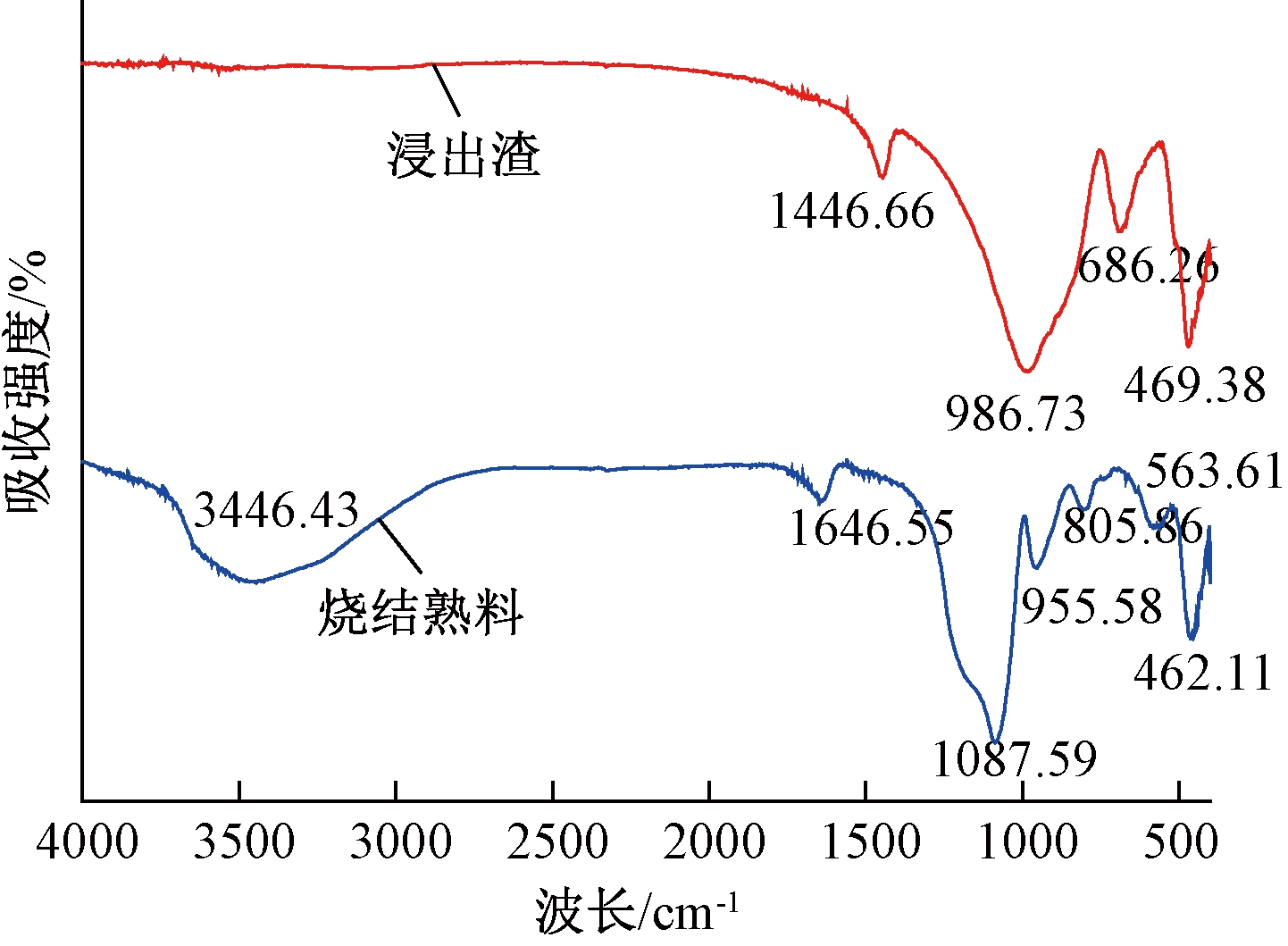

3.2 红外光谱分析

造块情况下,烧结熟料和浸出渣的FTIR谱见图10。分析烧结熟料红外光谱可知:存在的峰主要位于398,989,670 cm-1,较弱的峰值位于201,347,465 cm-1等,这些衍射峰为霞石相NaAlSiO4的特征峰[12]。分析浸出渣可知:3446.43 cm-1处的宽峰是结构水—OH反对称收缩振动峰,1646.55 cm-1处的峰是水的H—O—H弯曲振动峰,1087.59 cm-1强而宽的吸收带是Si—O—Si反对称伸缩振动峰,955.58 cm-1附近的峰属于Si—OH的弯曲振动吸收峰,462.11,805.86 cm-1处的峰是Si—O键对称伸缩振动峰。查文献[13]可知该物质为SiO2。

图10 烧结熟料与浸出渣的红外分析结果

Figure 10 Infrared analysis of sintering clinker and leaching residue

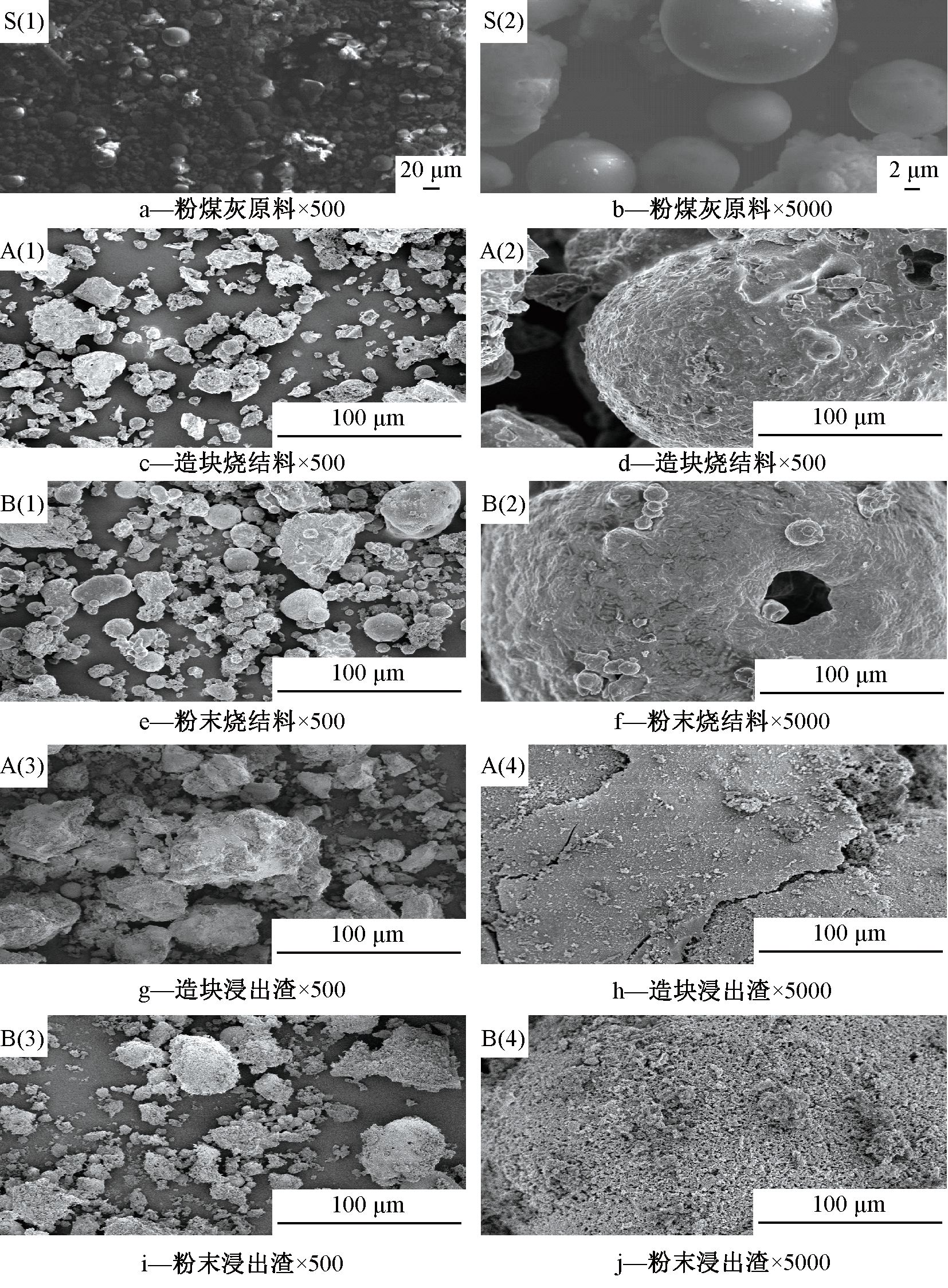

3.3 扫描电镜分析

对粉煤灰原料、烧结料、浸出渣进行XRD物相分析,如图11所示。可知:粉煤灰颗粒皆以类球状玻璃体分布,颗粒间存在一定的空隙和间距,其表面光滑程度高,经烧结后出现了较多不规则的絮状颗粒。浸出之后球形玻璃体完全被破坏,呈现出表面较为平整、结构较为弥散、立体感强的“松糕型”物料。另外,可以看出烧结与浸出过程造块组要比粉末组效果更好,这与之前得到的结论一致。

图11 粉煤灰原料、烧结料、浸出渣XRD物相图

Figure 11 XRD phase diagram of fly ash raw material, sintering material and leaching residue

3.4 造块作用分析

通过前文实验数据可知:引进造块方法对于从粉煤灰中提取Al2O3有很大改善。首先将造块的块样作为研究对象,对比块样焙烧前后可以发现如下宏观现象:

1)粉样造块后内部较为致密,表面平整看不到孔隙,但是可以在表面看到白色Na2CO3圆形颗粒存在,其同样均匀分布在块样内部。另外,焙烧块样表面形成许多尺寸0.5 mm左右的孔隙,这是由于NaOH消耗完之后留下的,推断块样内部同样存在许多孔隙。

2)粉末样品焙烧后发生烧结,且黏结在刚玉舟的底部。相反,块样焙烧后完全不黏结反应器,易从刚玉舟中取出。这是因为压力梯度的作用,Na2CO3会向块样内部传质,反应过程中向粉煤灰的内部扩散。另外,由于块样内部有大量微米级孔隙,此时毛细作用力可能会使块样内的Na2CO3自发渗吸,促进Na2CO3传质。总体来说,块样中的Na2CO3起先变成液相,而后进入块样内部,直至在焙烧过程中完全消失。故在Na2CO3原先占据的位置留下大量孔洞,因此块样焙烧后完全不黏结反应器壁。

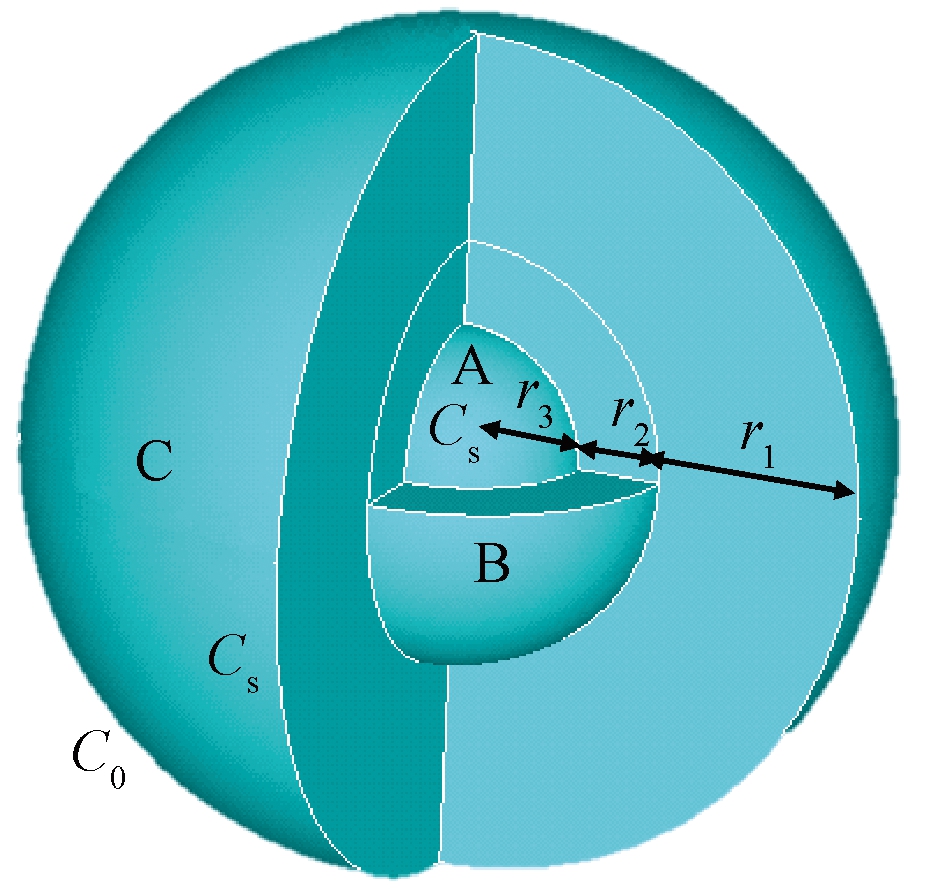

实验过程中,主要反应发生的温度范围为800~875 ℃,此温度下Na2CO3为熔融态,那么提铝焙烧过程可以近似看作固相-流动相两相反应,气-固反应的未反应核模型是描述固相-流动相反应过程的经典模型,焙烧过程未反应核模型如图12所示。模型假设粉煤灰颗粒是致密的,充分被流动相包围。从粉煤灰中提铝的焙烧过程主要分为以下几个步骤:

1)流动相反应物通过流动相扩散边界层到达固体反应物表面,称为外扩散。

2)流动相反应物通过多孔的还原产物(S)层,扩散到化学反应界面,称为内扩散。在流动相反应物向内扩散的同时,还可能有固态离子通过固体产物层的扩散。

3)流动相反应物在反应界面与固体反应物发生化学反应,这一步骤称为界面化学反应。

注:A—粉煤灰颗粒未反应核; B—产物层;C—流动相扩散层;C0—流动相在流动相主体中的浓度;Cs—流动相在颗粒表面的浓度;C′s—流动相在反应区域的浓度;r1—流动相扩散层厚度;r2—产物层厚度;r3—粉煤灰颗粒未反应核半径。

图12 焙烧过程未反应核模型

Figure 12 Schematic diagram of the unreacted core model for the calcination process

4 结 论

通过造块与未造块的Al2O3浸出率的比较,造块处理方式下最优实验条件的探究,以及造块作用的分析,得到如下结论:

1)在相同实验条件下,同一碱灰比下粉煤灰造块组Al2O3浸出率明显高于未造块组,并且结合XRD、FTIR、SEM分析得出造块有明显的优势。

2)在造块方式下对碱灰比、焙烧时间、焙烧温度、硫酸浓度、酸浸温度、酸浸时间进行优化,在最优实验条件碱灰比0.6,焙烧温度825 ℃,焙烧时间150 min,硫酸浓度3 mol/L,酸浸温度70 ℃,酸浸时间100 min下得到最高的粉煤灰浸出率为84%。该工艺可以实验铝硅分离。

3)造块处理为反应塑造了介观尺度的多孔结构,不但缩小了固液两相之间的距离,而且有效改善了气液两相的传质条件,从而强化铝的提取。粉煤灰颗粒和块样内部毛细通道起到了类似高炉中焦炭的骨架作用,从动力学角度解释了造块方式下Al2O3浸出率高的原因。

[1] 李世春,王永旺,陈东,等. 高铝粉煤灰提取氧化铝技术及其工业化进展[J]. 化工管理, 2017(16):18-20.

[2] 李晓光,丁书强,卓锦德,等. 粉煤灰提取氧化铝技术研究现状及工业化进展[J]. 洁净煤技术,2018,24(5):1-11.

[3] USUS. Mineral Commodity Summaries, 2017[R], 2017.

[4] 潘昭帅,张照志,张泽南,等. 中国铝土矿进口来源国国别研究[J]. 中国矿业, 2019, 28(2):13-17,24.

[5] 王育伟,祁晓华,李树金,等. 高铝粉煤灰提取氧化铝工艺比较研究[J]. 化工管理, 2015(22): 168-170.

[6] 孙培梅,李广民,童军武,等. 从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J]. 煤炭学报, 2007,32(7):744-747.

[7] 赵喆,孙培梅,薛冰,等. 石灰石烧结法从粉煤灰提取氧化铝的研究[J]. 金属材料与冶金工程,2008,36(2):16-18.

[8] 李来时,翟玉春,吴艳,等. 硫酸浸取法提取粉煤灰中氧化铝[J]. 轻金属, 2006(12):9-12.

[9] 石振武. 酸浸法提取粉煤灰中氧化铝的研究新进展[J]. 广东化工, 2013,40(5): 62-63.

[10] 张晓云,马鸿文,王军玲. 利用高铝粉煤灰制备氧化铝的实验研究[J]. 中国非金属矿工业导刊, 2005(4):27-30.

[11] 丁宏娅. 采用改进酸碱联合法从高铝粉煤灰中提取氧化铝的研究[D]. 北京:中国地质大学(北京), 2007.

[12] KUENZEL C,GROVER L M,VANDEPERRE L,et al. Production of Nepheline/quartz Ceramics from Geopolymermortars[J]. Journal of the European Ceramic Society, 2013, 33(2):251-258.

[13] 郭树军,周新木,刘厚凡. 稻壳制备高纯白炭黑的工艺研究[J]. 粮油食品科技, 2010, 18(5):13-16.