0 引 言

随着印刷行业不断发展,其清洗废液和废弃油墨排放量逐年增加,油墨废水及其处理过程产生的污泥成为重要污染源[1]。根据国家统计局统计,2014年我国印刷及相关企业油墨废水排放量为1578万t,油墨污泥产量约15万t(含水率80%)。油墨废水主要含有芳香族化合物、胺类等难降解有机物以及锌、铜、钒、铬等重金属元素[2-3]。经絮凝沉淀、电催化、Fenton等方法处理后,大部分难降解有机污染物及重金属元素被截留在污泥中,使得油墨污泥具有剧毒、浸出毒性等性质[4-6],是一种产生量小、毒性大、处理难度大的危险废物[7-8]。由于油墨污泥的危险废物属性,其不适用于使用市政污泥的常规处理处置工艺。

热解技术不仅具有反应速度快、占地面积小等特点,而且热解产物(残渣、焦油和气体)利用价值较高[9-10]:热解残渣可用于修复盐害土壤和污染物吸收剂以及其他应用[11-12]。焦油可用于燃料燃烧和化工原料[13]。高温热解气体中含有大量CH4、CO、H2等可燃性气体,净化后可作为燃料使用[9,14]。污泥中大部分重金属(除挥发性元素Hg和Cd以外)可被有效地稳定化、固定化在热解残渣中[15-16]。

由于来自不同企业、时段的油墨污泥组分和性质差别较大,增加了油墨污泥的处理难度。研究发现,相对于市政污泥等低热值污泥,油墨污泥中有机物含量高、热值高,其干燥基挥发分含量高达60%以上。利用油墨污泥高热值的特点,采用热解技术将有望利用污泥自身蕴含的能量来实现污泥的减量化、无害化处理处置。目前已报道的对油墨污泥的相关研究不多,对油墨污泥的热解研究更少。因此,本研究采用固定床热解技术对油墨污泥进行热解实验研究,并对三相产物固体、液体和气体的产率及特性进行了分析,为热解技术实际处理油墨污泥提供可靠数据。

1 实验部分

1.1 实验材料

油墨污泥(ink sludge,IS)取自上海界龙印刷厂,外观呈黑色,含水率在80%左右,其工业分析、元素分析结果见表1。工业分析和元素分析参照煤的工业分析和元素分析标准(详见1.3节)。为便于后续分析,工业分析采用收到基基准,元素分析采用干燥基基准。污泥干燥方法具体为:将湿污泥放入恒温干燥箱在(105±5) ℃下干燥24 h,干污泥经破碎机破碎筛分取50目以下,密封保存用于元素分析并作为热解实验原料。污泥发热值采用常用的生物质热值预测公式计算得到[17]。

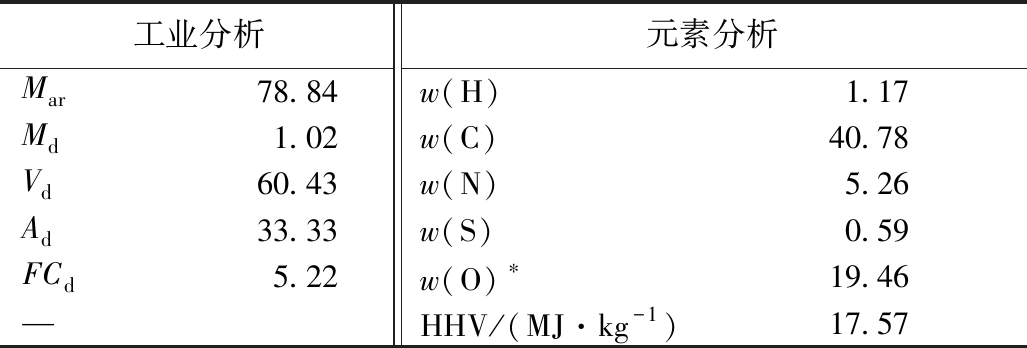

表1 油墨污泥的工业分析和元素分析

Table 1 Proximate and ultimate analyses of IS %

工业分析元素分析Mar78.84w(H)1.17Md1.02w(C)40.78Vd60.43w(N)5.26Ad33.33w(S)0.59FCd5.22w(O)∗19.46—HHV/(MJ·kg-1)17.57

注:ar为收到基;d为干燥基;O*为差减法:O=100-C-H-N-Ad;HHV=(3.55C2-232C-220H+51.2C×H+131N+20600)×10-3。

1.2 实验装置与方法

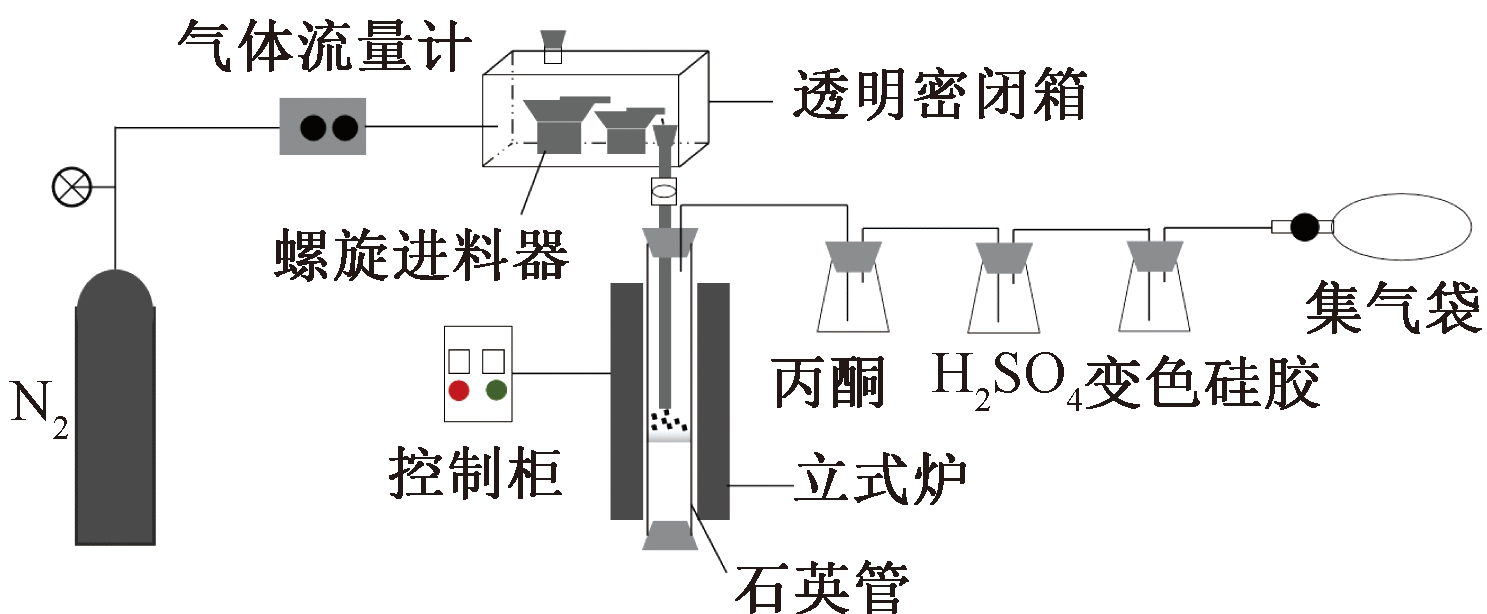

实验热解装置流程如图1所示。具体包括送气装置、进料装置、热解装置、集油装置、集气装置等。送气装置包括气瓶和气体流量计;进料装置包括螺旋进料器和透明密闭箱;热解装置包括立式炉和砂芯石英管 (φ60 mm×1000 mm);集油装置采用丙酮作吸收剂。输送气体通过进料装置与样品一起进入石英管反应器内。集气装置前设有1 mol/L稀H2SO4溶液和变色硅胶,其中稀H2SO4用以吸收NH3,变色硅胶用以去除水蒸气。

图1 油墨污泥热解装置流程

Fig.1 Diagram of ink sludge pyrolysis device

热解实验在N2保护氛围下进行,热解温度根据污泥TGA实验结果确定。首先将(30.00±0.01) g样品由进料口送入进料装置,橡胶塞塞紧进料口,将立式炉以一定速率升温至热解温度后,以700 mL/min的N2通入20 min,确保进料装置和热解反应器内的空气被排尽。调节气体流量计,以300 mL/min的N2通入5 min,继续保持此流量开始进料,3~5 min后开始收集气体。待反应结束后,继续以20 mL/min流量通入N2以保护反应器内的固体产物,待反应器温度降低至100 ℃以下,关闭N2阀门及电源系统,回收固体和液体产物,密封保存供后续分析。

1.3 分析方法

对原污泥和干污泥开展工业分析、元素分析和热重分析。工业分析根据GB/T 212—2008《煤的工业分析方法》进行;C、H、O、N和S元素含量采用元素分析仪(VARIO EL cube,Germany)测定,O含量由差减法计算得到;不同温度下干污泥的失重和吸放热行为使用TGA(Diamond TGA/DTA,PerkinElmer Instruments)分析。

对气体产物,采用在线和离线2种方法进行监测和分析。使用在线监测红外煤气分析仪(Gasboard-3100)测定CO2、CO、H2、CH4和CnHm气体含量(因热解气体难以立即完全冷却,冷却气体中仍含有一定量的焦油,长时间在线连续监测易堵塞仪器管道,故采用集气袋先收集过夜再检测)。使用在线烟气分析仪(Delta 2000CD-Ⅳ,MRU,Germany)检测气体中SO2和NOx含量。

对液体产物,采用GC/MS联用仪(7890 A/5975C,Agilent)进行分析。GC使用安捷伦HP-5 ms超高惰性毛细管色谱柱(30 m×0.25 mm×0.25 μm),以He作为载气,流速为1 mL/min,进样口温度和检测器温度分别为230,300 ℃,色谱柱在温度50 ℃下保持2 min,然后以6 ℃/min升温至250 ℃,保温3 min,质谱源为70 eV,质谱扫描范围为35~550 m/z,溶剂延迟2 min。焦油中的化合物组分通过NIST标准谱库总离子流色谱峰的质谱分析确定。

采用X射线荧光光谱仪(XRF,EAGLE Ⅲ,America)对污泥样品和固体残渣进行金属和非金属元素检测。采用X射线衍射仪(XRD,Empyrean,Netherlands)检测污泥样品和固体残渣中无机化合物的存在形态。

采用电感耦合等离子体质谱仪(ICP-OES,5110Agilent)对油墨污泥样品和热解残渣的浸出液中Mn、Cu、V、Cd、Cr、Ni、Ag、Hg、Pb、As离子进行了浸出毒性实验。采用HJ 557—2009《固体废物浸出毒性浸出方法 水平振荡法》提取浸出液,用0.45 μm滤膜过滤,采用稀HNO3溶液调节pH至显示弱酸性后定容,再根据HJ 781—2016《固体废物22种金属元素的测定 电感耦合等离子体发射光谱法》测定。

2 结果与讨论

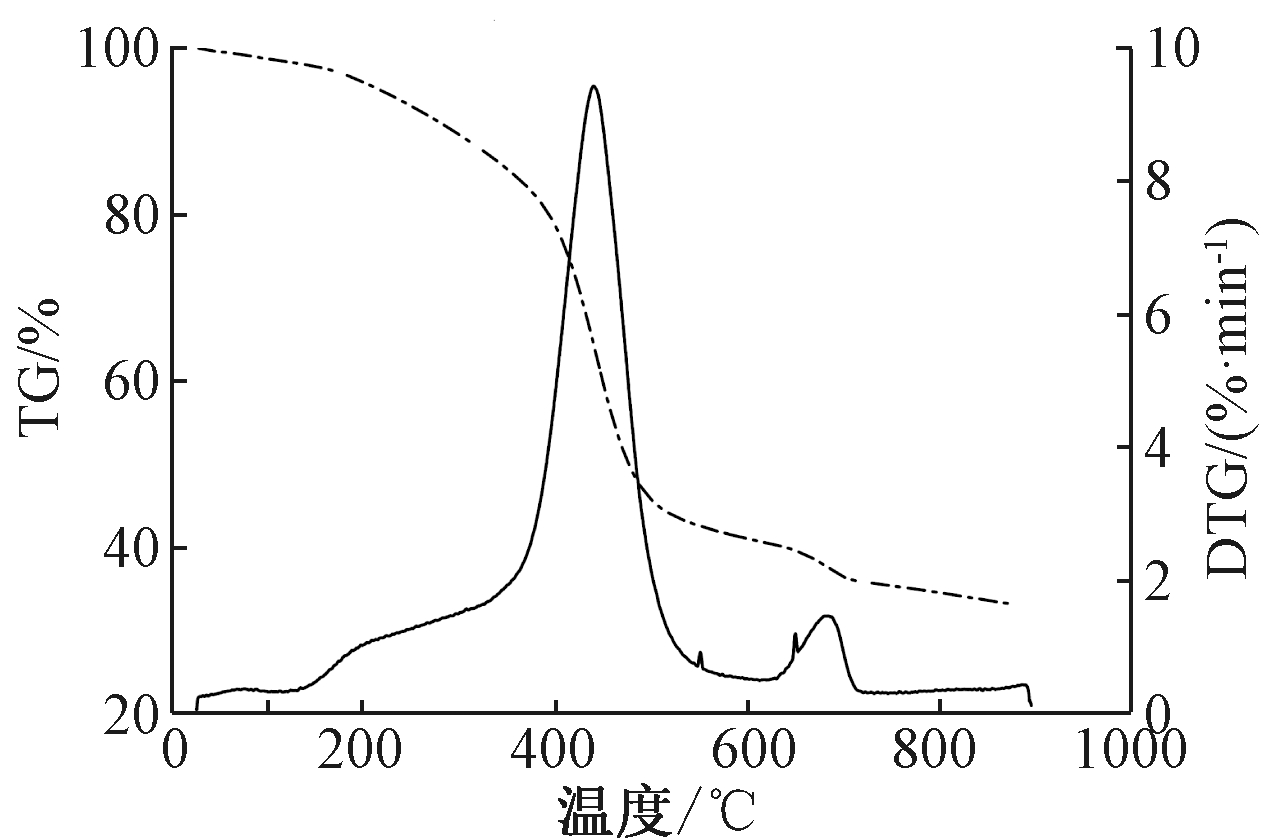

2.1 干油墨污泥TG分析

污泥热解是一个复杂过程,会产生气态、液态和固态3种产物,产物的产率和性质主要取决于热解条件,尤其是温度[18]。首先采用非等温热重分析对干污泥进行了分析,图2为干油墨污泥在N2气氛下以20 ℃/min升温速率的TG和DTG曲线。可知:油墨污泥的热解分为3个阶段,第1阶段为干燥阶段,发生在40~160 ℃,该阶段失重量约2%。第2阶段为挥发分析出阶段,发生在160~550 ℃,该阶段反应最活跃,失重量约58%,且在445 ℃时失重速率最快,达到9.5%。第3阶段为残留有机物继续分解和矿物质分解阶段,发生在550~950 ℃,失重量约8%,在高温下失重较少。根据图2结果,选取热解温度500,600,700,800,900 ℃对干污泥进行热解实验,相对应的热解残渣(pyrolysis residue)命名为PR500、 PR600、PR700、PR800、PR900。

图2 20 ℃/min升温速率的油墨污泥TG和DTG曲线

Fig.2 TG and DTG curve of ink sluudge with heating rate of 20 ℃/min

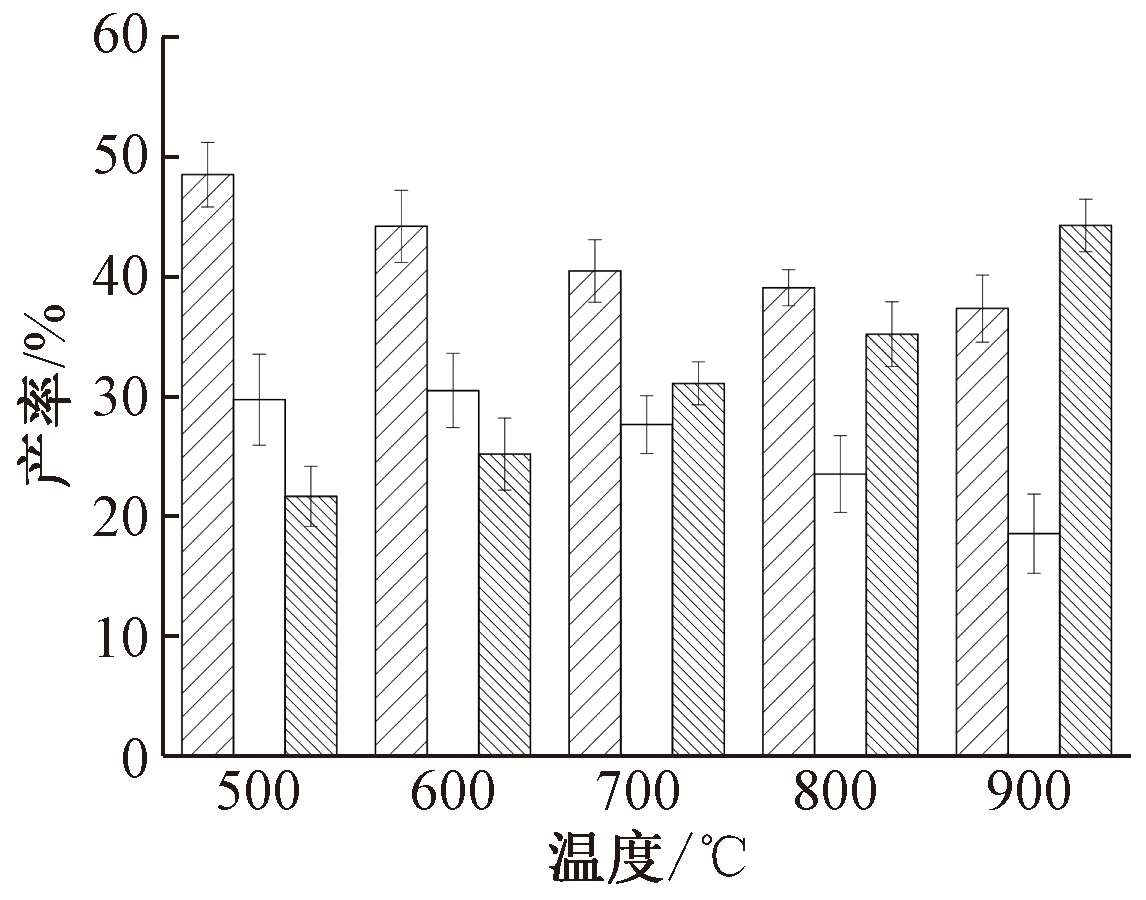

2.2 热解产物三相产物产率及其分布

在不同热解温度下,气液固三相产物产率及其分布情况如图3所示。可知:随着反应温度的升高,气体产率呈增加趋势,固体残渣产率与之相反,而焦油产率先增加后降低。当温度从500 ℃升到900 ℃时,气体产率从21.7%显著增加到44.3%;而固体残渣产率从48.5%降低到37.4%;当温度从500 ℃升至600 ℃时,焦油产率从29.8%增加至30.5%,温度进一步上升到900 ℃,产率下降到18.6%。上述结果表明:热解过程中油墨污泥产物产率随温度的变化与其他研究者对类似废弃物热解的报道相一致[19]。

![]() 热解碳;

热解碳; ![]() 热解油;

热解油; ![]() 热解气。

热解气。

图3 不同温度下干污泥热解产物的产率及其分布

Fig.3 Distribution and yield of dried IS pyrolysis products

at different temperatures

研究结果表明:湿污泥烘干后污泥减容至21.3%,减容率达到78.7%;干污泥热解后焦炭减容率达到55%左右。若换算为湿污泥,即湿污泥经干燥、热解后减容率达到90%左右,即热解技术是油墨污泥减量化处置的一种有效手段。

2.3 热解气体组分分析

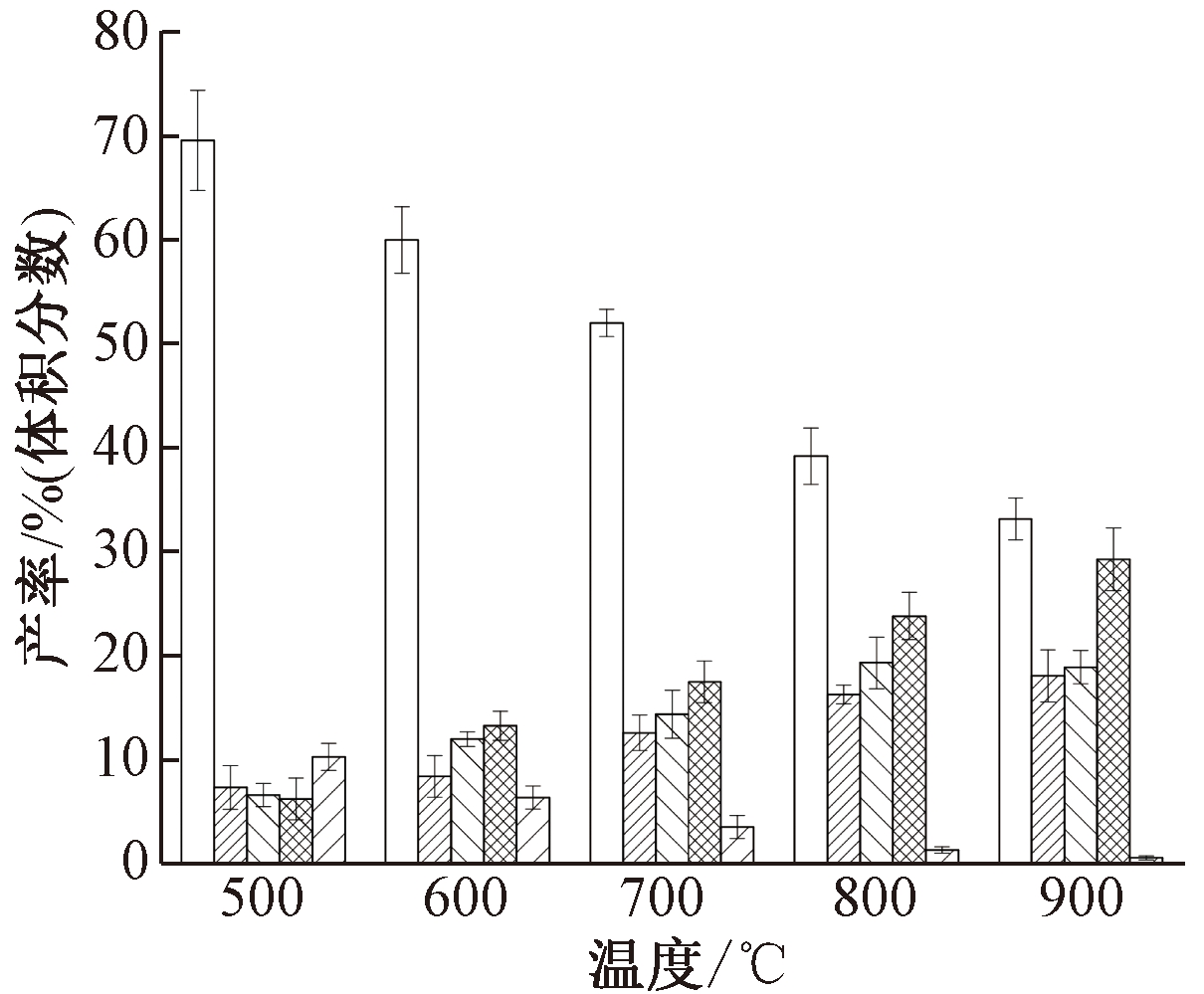

图4为不同热解温度下,气体产物中主要组分CO2、CO、CH4、H2和CnHm等含量的实验结果。可知:在热解温度500 ℃时,CO2是气体中的主要成分,产率高达69.5%(体积分数,下同)。随着温度的增加,气体总体积增加(图1),CO2的产率降低,升温至900 ℃时,降低至33.18%;CnHm(主要含C2H4、C2H6)也随着反应温度的升高而降低;然而,CO、CH4和H2的产率随着温度升高而增加,尤其是H2,温度从500 ℃升到900 ℃时,产率由6.1%显著增加到29.3%,升高反应温度有利于H2的生成。

![]() CO2;

CO2; ![]() CO;

CO; ![]() CH4;

CH4; ![]() H2;

H2; ![]() CnHm。

CnHm。

图4 不同温度下气体组分含量

Fig.4 Contents of gas components at different temperatures

2.4 热解焦油的GC-MS分析

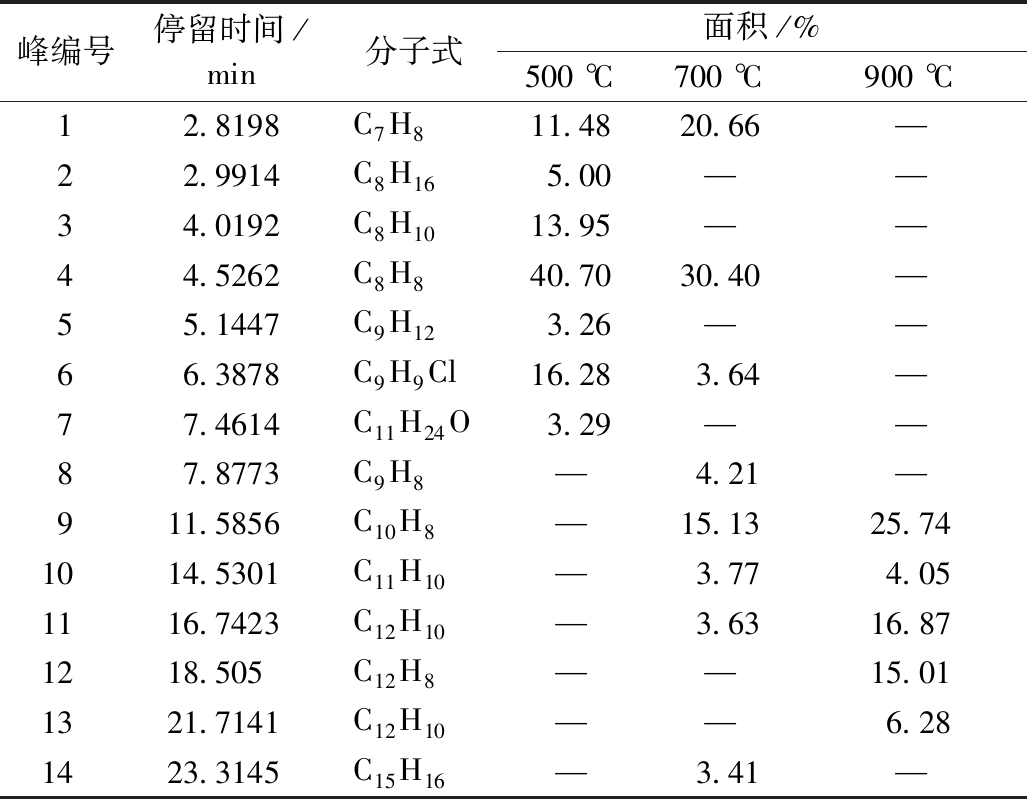

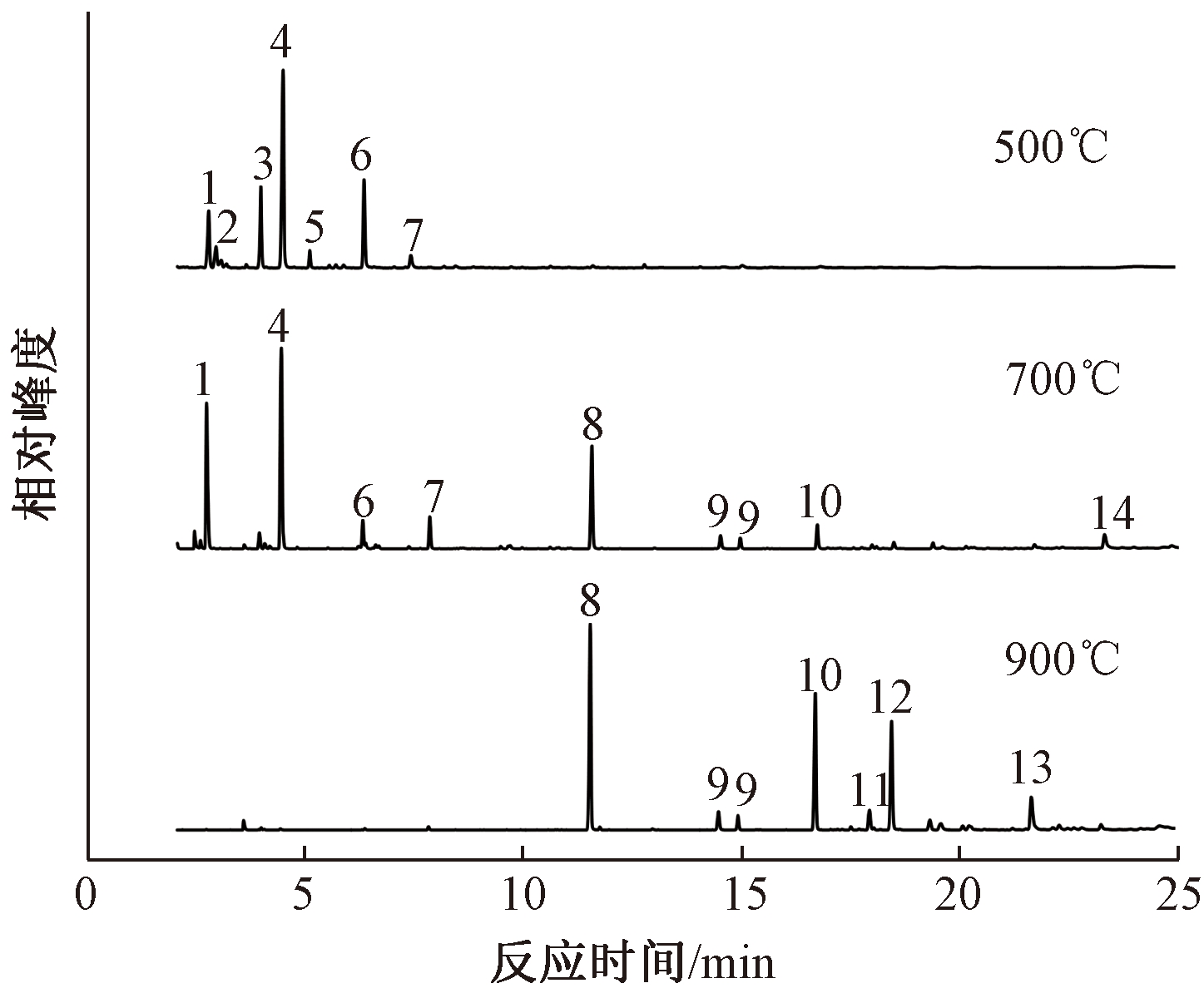

将回收的热解液体用无水硫酸铜去除水分,0.45 μm尼龙滤膜过滤,使用GC-MS对焦油成分进行分析,结果见表2,对应的色谱图如图5所示(仅选取了500,700,900 ℃焦油中峰度最高的几个色谱峰)。对于色谱峰强度,色谱峰强度越高,对应的峰面积百分比就越大,则表示该化合物在焦油中含量高。检测到的主要色谱峰与Chen等[20]的研究结果一致。如表2所示,油墨污泥热解的焦油是一种复杂的混合物,主要含有链烃、苯系物和多环芳烃等多种有机化合物。

表2 500,700,900 ℃热解焦油的GC-MS分析结果

Table 2 Results of GC-MS analysis of tar producedby pyrolysis at 500,700,900 ℃

峰编号停留时间/min分子式面积/%500 ℃700 ℃900 ℃12.8198C7H811.4820.66—22.9914C8H165.00——34.0192C8H1013.95——44.5262C8H840.7030.40—55.1447C9H123.26——66.3878C9H9Cl16.283.64—77.4614C11H24O3.29——87.8773C9H8—4.21—911.5856C10H8—15.1325.741014.5301C11H10—3.774.051116.7423C12H10—3.6316.871218.505C12H8——15.011321.7141C12H10——6.281423.3145C15H16—3.41—

图5 500、700 and 900 ℃热解焦油的GC-MS色谱图

Fig.5 GC-MS chromatogram of tar produced by pyrolysis at 500,700, 900 ℃

由表2和图5可以看出:不同温度下焦油中化合物的成分和含量都有显著变化。在500 ℃时,焦油主要成分为苯乙烯(40.70%,面积百分比)、苯系物(甲苯、二甲苯)(25.43%)和1-氯茚满(16.28%)。700 ℃时,焦油主要成分为苯乙烯(30.40%)、甲苯(20.66%)和萘(18.90%)。900 ℃时,焦油主要成分为萘(25.74%)、联苯(16.87%)和联苯烯(15.01%)。当反应温度为500~700 ℃时,苯系物和衍生物含量均超过50%。从热解产物的性质来看,各组分是较容易分离的,分离后可以获得更高价值的化学物质,如苯乙烯。

2.5 原污泥和固体残渣的特性分析

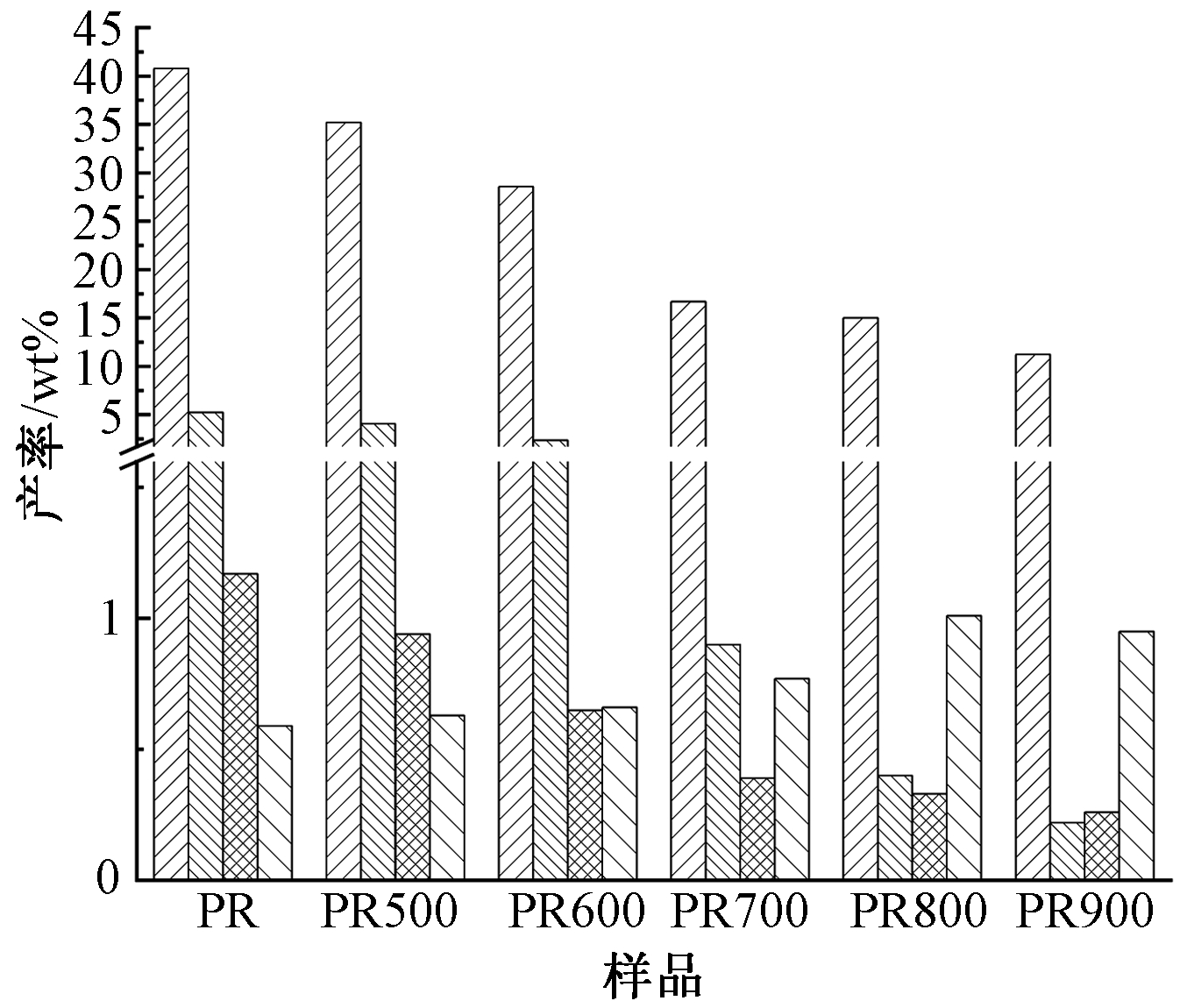

2.5.1 元素分析

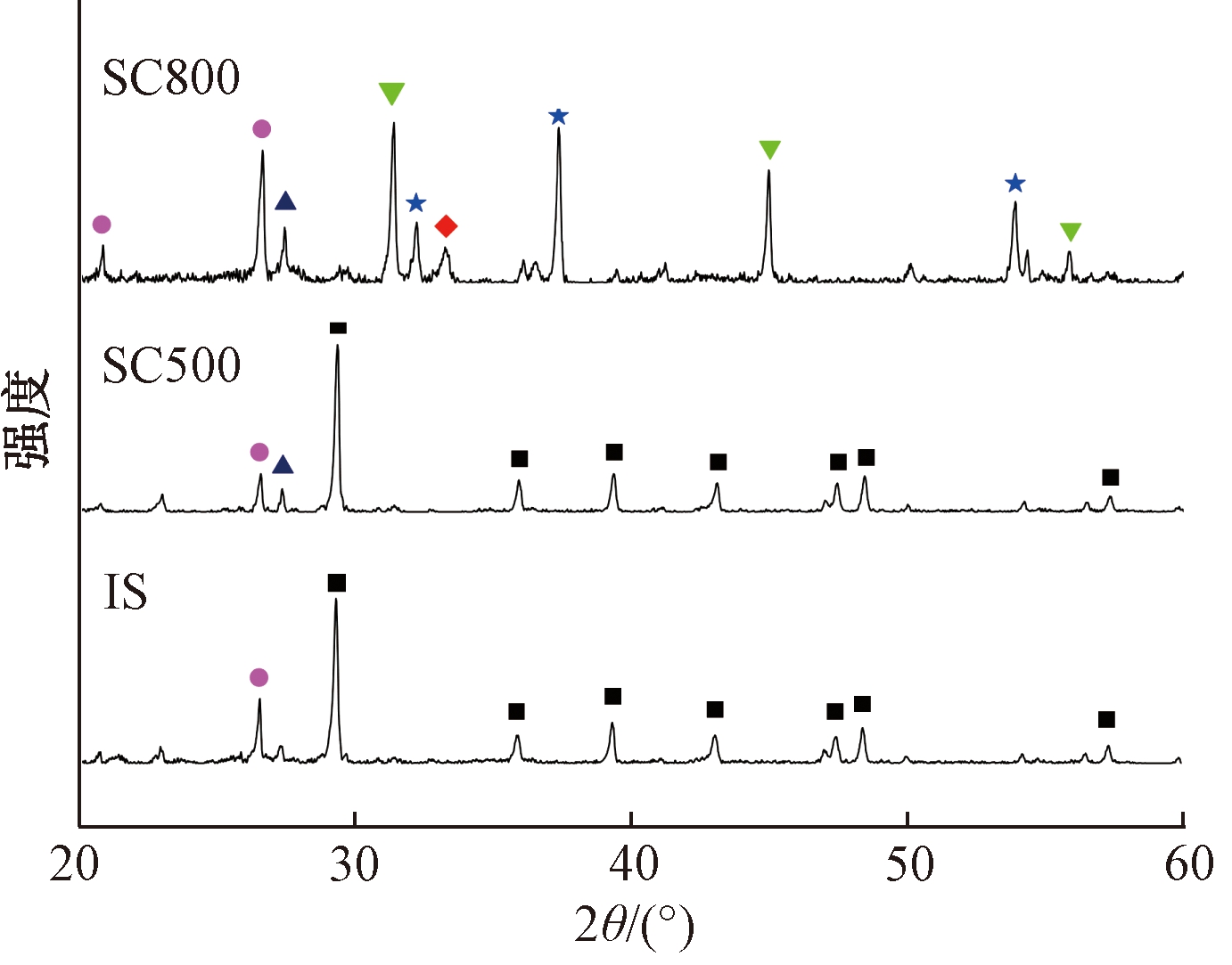

干污泥和不同温度的热解残渣的元素分析结果如图6所示。干油墨污泥中碳含量为40.78%,N、S含量分别为1.17%、0.59%。表明油墨污泥中C含量较高,N、S含量较低,与我国大多数煤矿中N、S含量相接近[21-22]。污泥为500~900 ℃时热解,热解残渣的碳含量由35.22%减少到11.23%;而800 ℃时,污泥中氮、氢元素几乎全部释放,表明污泥中C、N、H元素大部分转移到液体和气体产物中。然而,硫含量却是随着热解温度的升高而增加,表明油墨污泥中的硫元素可能主要以无机硫形式存在,也可能有机硫被矿物质固化富集导致,结合图7热解残渣的XRD图,800 ℃热解残渣含有大量的CaS。

![]() C;

C; ![]() H;

H; ![]() N;

N; ![]() S。

S。

图6 油墨污泥和热解残渣的元素分析

Fig.6 Elemental Analysis of IS and PR

![]() SiO2;

SiO2;![]() TiO2;

TiO2;![]() CaCO3;

CaCO3;![]() CaO;

CaO;![]() CaO;

CaO;![]() 2CaO·7Al2O3。

2CaO·7Al2O3。

图7 油墨污泥和500、800 ℃的热解残渣的XRD图

Fig.7 XRD image of IS and PR at 500/800 ℃

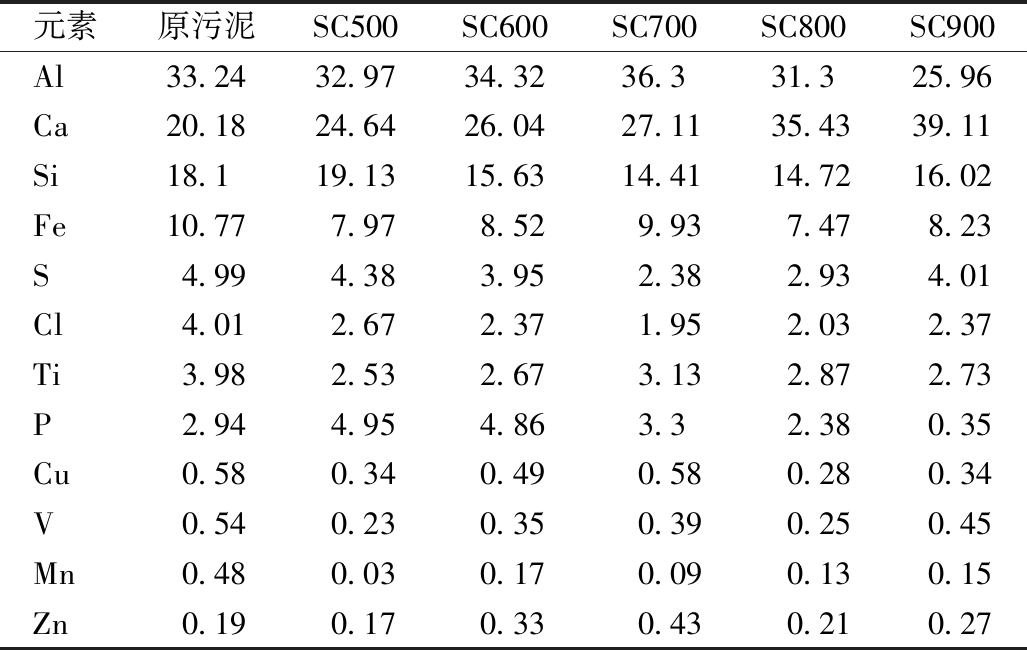

2.5.2 主要无机物成分分析

油墨污泥和热解残渣的XRF分析结果如表3所示。原污泥和热解残渣中主要金属元素为Al、Ca、Fe、Ti、Cu、V、Mn、Zn等,非金属元素主要为Si、S、Cl、P等。其中,Al是油墨污泥中含量最高的元素,可能是因为在处理废水时投加了大量的聚氯化铝絮凝剂。其次是Ca和Si。热解残渣中Al、Ca和Si元素的含量随着热解温度的升高而增加,说明这几种元素主要以无机物的形式存在,逸出到液相和气相的量很少。温度对其余金属元素含量的变化不大,大多数金属被留在热解残渣中。

表3 油墨污泥和热解残渣的XRF分析

Table 3 XRF analysis of IS and PR %

元素原污泥SC500SC600SC700SC800SC900Al33.2432.9734.3236.331.325.96Ca20.1824.6426.0427.1135.4339.11Si18.119.1315.6314.4114.7216.02Fe10.777.978.529.937.478.23S4.994.383.952.382.934.01Cl4.012.672.371.952.032.37Ti3.982.532.673.132.872.73P2.944.954.863.32.380.35Cu0.580.340.490.580.280.34V0.540.230.350.390.250.45Mn0.480.030.170.090.130.15Zn0.190.170.330.430.210.27

为进一步分析污泥及热解残渣中可能存在的无机化合物存在形态,对污泥及热解残渣进行了XRD分析,结果见图7。油墨污泥中无机化合物主要含有CaCO3、SiO2和TiO2,随着热解温度的升高,热解残渣中的结晶相增加,当温度为800 ℃时,热解残渣中无机化合物有CaO、CaS、SiO2、TiO2和2CaO·7Al2O3。

2.5.3 固体残渣浸出毒性分析

对油墨污泥和热解残渣的浸出液进行了浸出特性实验。在浸出液中检测到ρ(Mn2+)和ρ(Cu2+)分别为338.2,0.54 mg/kg,远低于GB 4284—84《农用污泥中污染物控制标准》限值;在500 ℃热解残渣浸出液中仅检测到Mn2+,浸出浓度为112.4 mg/kg;在600 ℃及以上温度没有检测到重金属。说明升高温度,热解残渣中重金属浸出减少。

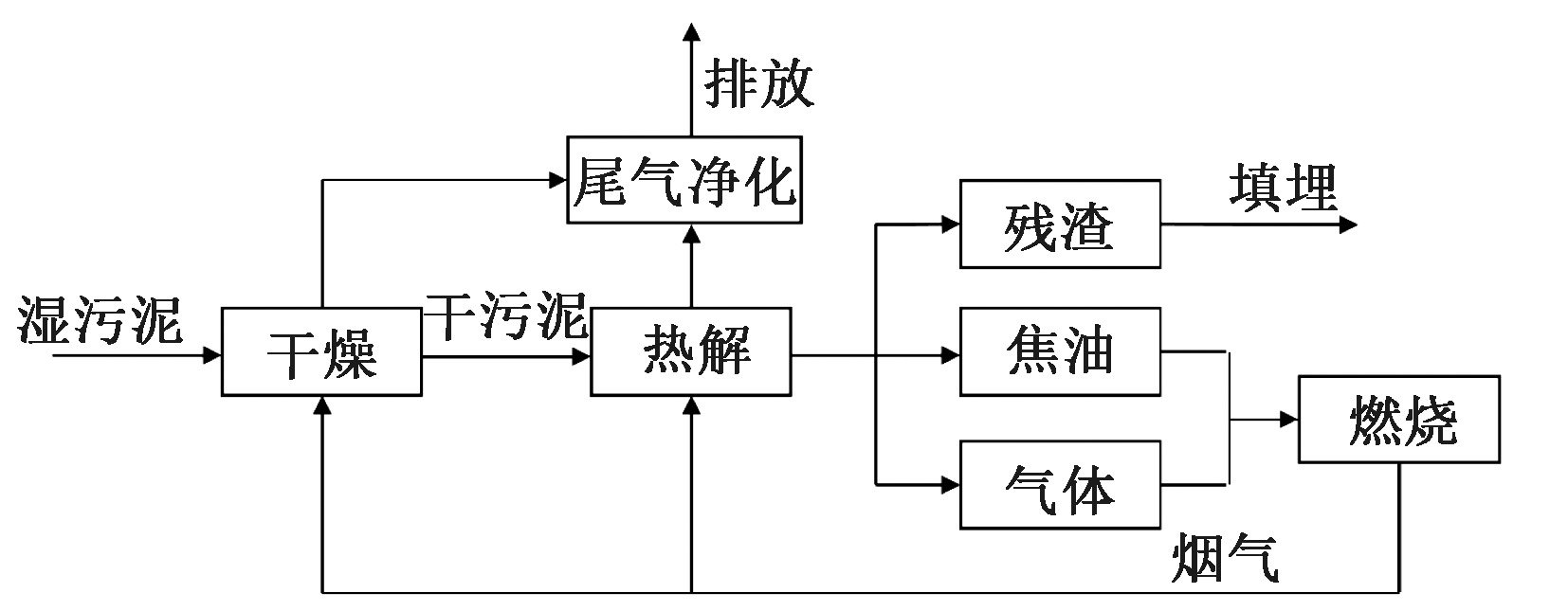

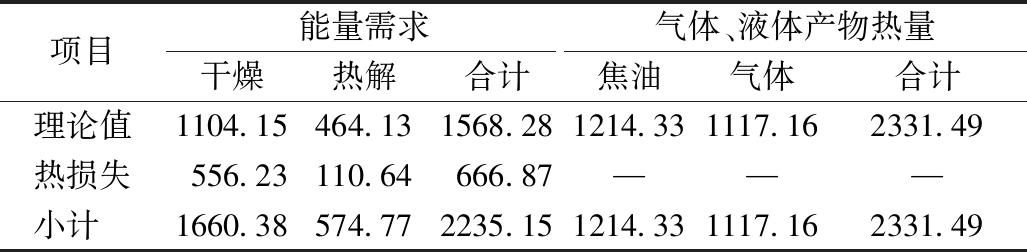

2.6 油墨污泥热解能量平衡分析

能量平衡分析主要考虑湿污泥干燥过程和干污泥热解过程吸收能量、热解冷凝气体和焦油燃烧释放能量几个环节,以衡量系统能否满足能量自给。整个热解系统包括干燥、热解、燃烧等过程,污泥热解流程如图8所示。含水率为80%的湿污泥先经过压滤脱水至65%,再经干燥至含水率为15%,进入热解反应器。干燥和热解过程的热能均由热解产物(焦油和冷凝气体)燃烧提供。

图8 油墨污泥热解流程

Fig.8 Flow chart of the pyrolysis process of IS

根据工业经验,高温烟气热效率为85%,干燥过程效率为70%,其他热交换损失为5%。对1 kg含水率65%的污泥经脱水干燥、热解、燃烧等过程的能量分析,以800 ℃热解实验结果和上述参数计算,结果见表4(以1 kg含水率65%的污泥为例)。结果表明:800 ℃热解油墨污泥,如果不考虑液体产物(焦油)的高附加值利用,而直接将其作为燃料用于污泥热解处理系统,则含水率65%的污泥干燥、热解的能量需求完全不需要外部供给。

3 结 论

利用油墨污泥高热值特点,开展了污泥热解相关实验研究。得到以下结论:1)随着热解温度升高,气体产率增加,固体残渣产率降低,焦油产率在600 ℃热解时达到最大值30.5%。气体组分中CO、CH4、H2的产率随着温度的升高而增加,温度越高,气体利用价值越高。500~700 ℃下热解的焦油中苯系物和衍生物含量都超过50%,分离后可获得较高利用价值的化学物质,如苯乙烯。固体残渣中重金属浸出毒性远低于GB 4284—84相应限值,可以安全填埋。2)根据800 ℃热解实验结果,对污泥热解能量平衡进行计算发现,气体和焦油燃烧产生的能量可完全满足含水率65%的污泥干燥和热解所需的能量。3)采用热解技术处理油墨污泥,初始含水率80%的污泥经干燥热解后减容率可达到90%以上。

表4 污泥热解系统能量分析计算结果

Table 4 Energy analysis calculation results

of sludge pyrolysis system kJ

项目能量需求气体、液体产物热量干燥热解合计焦油气体合计理论值1104.15464.131568.281214.331117.162331.49热损失556.23110.64666.87———小计1660.38574.772235.151214.331117.162331.49

[1] Robert T. “Green ink in all colors”—Printing ink from renewable resources[J]. Progress in Organic Coatings, 2015, 78(77):287-292.

[2] Meteš A, Kovacě![]() D, et al. The role of zeolites in wastewater treatment of printing inks[J]. Water Research, 2004, 38(14/15):3373-3381.

D, et al. The role of zeolites in wastewater treatment of printing inks[J]. Water Research, 2004, 38(14/15):3373-3381.

[3] Ersu C B, Braida W, Chao K P, et al. Ultrafiltration of ink and latex wastewaters using cellulose membranes[J]. Desalination, 2004, 164(1):63-70.

[4] Nandy T, Vyas R D, Shastry S, et al. Optimization of Coagulants for Pretreatment of Printing Ink Wastewater[J]. Environmental Engineering Science, 2002, 19(1):1-7.

[5] Moreira F C, Rui A R B, Brillas E, et al. Electrochemical advanced oxidation processes: a review on their application to synthetic and real wastewaters [J]. Applied Catalysis B Environmental, 2016, 202:217-261.

[6] Ma X J, Xia H L. Treatment of water-based printing ink wastewater by Fenton process combined with coagulation [J]. Journal of Hazardous Materials, 2009, 162(1):86-90.

[7] Andrade L C, Míguez C G, Gómez M C T, et al. Management strategy for hazardous waste from atomised SME: application to the printing industry[J]. Journal of Cleaner Production, 2012, 35:214-229.

[8] Patel H, Pandey S. Evaluation of physical stability and leachability of Portland pozzolona cement (PPC) solidified chemical sludge generated from textile wastewater treatment plants [J]. Journal of Hazardous Materials, 2012, 207/208(3):56-64.

[9] Liu X J, Chang F M, Wang C P, et al. Pyrolysis and subsequent direct combustion of pyrolytic gases for sewage sludge treatment in China[J]. Applied Thermal Engineering, 2018, 128:464-470.

[10] Ma R, Sun S C, Geng H H, et al. Study on the characteristics of microwave pyrolysis of high-ash sludge, including the products, yields, and energy recovery efficiencies[J]. Energy, 2018, 144:515-525.

[11] Saifullah, Dahlawi S, Naeem A, et al. Biochar application for the remediation of salt-affected soils: challenges and opportunities[J]. Science of the Total Environment, 2018, 625:320-335.

[12] Li W Y, Loyola-Licea C, Crowley D E, et al. Performance of a two-phase biotrickling  lter packed with biochar chips for treatment of wastewater containing high nitrogen and phosphorus concentrations[J]. Process Safety and Environmental Protection, 2016, 102:150-158.

lter packed with biochar chips for treatment of wastewater containing high nitrogen and phosphorus concentrations[J]. Process Safety and Environmental Protection, 2016, 102:150-158.

[13] Xie Q L, Peng P, Liu S Y, et al. Fast microwave-assisted catalytic pyrolysis of sewage sludge for bio-oil production[J]. Bioresource Technology, 2014, 172:162-168.

[14] Luo S Y, Guo J X, Feng Y. Hydrogen-rich gas production from pyrolysis of wet sludge in situ steam agent[J]. International Journal of Hydrogen Energy, 2017,42(29):18309-18314.

[15] Zhang H D, Gao Z P, Liu Y, et al. Microwave-assisted pyrolysis of textile dyeing sludge, and migration and distribution of heavy metals[J]. Journal of Hazardous Materials, 2018, 355:128-135.

[16] Liu T T, Liu Z G, Zheng Q F, et al. Effect of hydrothermal carbonization on migration and environmental risk of heavy metals in sewage sludge during pyrolysis[J]. Bioresource Technology, 2018, 247:282-290.

[17] Friedl A, Padouvas E, Rotter H, et al. Prediction of heating values of biomass fuel from elemental composition[J]. Analytica Chimica Acta, 2005, 544(1/2):191-198.

[18] Lou R, Wu S B, Lv G J, et al. Energy and resource utilization of deinking sludge pyrolysis[J]. Applied Energy, 2012, 90(1):46-50.

[19] Menéndez J A, Inguanzo M, Pis J J. Microwave-induced pyrolysis of sewage sludge[J]. Water Research, 2002, 36(13):3261-3264.

[20] Chen W H, Wang C W, Kumar G, et al. Effect of torrefaction pretreatment on the pyrolysis of rubber wood sawdust analyzed by Py-GC/MS[J]. Bioresource Technology, 2018, 259:469-473.

[21] 吴代赦, 郑宝山, 唐修义,等. 中国煤中氮的含量及其分布[J]. 地球与环境, 2006, 34(1):1-6.

[22] 胡军, 郑宝山, 王明仕,等. 中国煤中硫的分布特征及成因[J]. 煤炭转化, 2005, 28(4):1-6.

[23] Fytili D, Zabaniotou A. Utilization of sewage sludge in EU application of old and new methods: a review[J]. Renewable & Sustainable Energy Reviews, 2008, 12(1):116-140.