0 引 言

氮氧化物(NOx)主要来源于化石燃料的燃烧和汽车尾气的排放,已造成严重的环境污染问题,如酸雨、光化学烟雾、臭氧层破坏以及雾霾[1]。随着环保要求的日益严格,以氨气为还原剂的选择性催化还原技术(NH3-SCR)因效率高、技术成熟在燃煤电厂中得到广泛应用,而低温NH3-SCR因设备位于烟气脱硫系统的下游、SO2和飞灰浓度较低、磨损较轻等更具吸引力。此外,水泥厂、烧结厂、陶瓷厂等排放的烟气温度较低,也迫切需要低温SCR催化剂来满足严格的排放标准。

低温SCR催化剂的研究中,Ce基活性组分受到广泛关注。氧化铈具有优良的氧化还原特性,Ce4+在缺氧条件下能被还原成Ce3+并释放氧;而Ce3+在富氧条件下会被烟气中的O2氧化成Ce4+,并储存氧。此外,CeO2纳米结构的形貌在催化反应中起到至关重要的作用[2-4]。通过研究发现,基于ZnO纳米棒(ZnO NR)的自腐蚀机制在活性半焦(ASC)表面可成功制备CeO2纳米管(CeO2 NT/ASC),其SCR脱硝性能明显优于活性半焦表面的CeO2纳米颗粒(CeO2 NP/ASC)。

本文通过对CeO2 NT/ASC和CeO2 NP/ASC的物理化学性质进行表征,如N2物理吸附、扫描电子显微镜(SEM)、透射电子显微镜(TEM)、等离子体电感耦合(ICP-AES)、X射线衍射(XRD)、X射线光电子能谱(XPS)、程序升温脱附(NH3-TPD)、程序升温还原(H2-TPR)等,深入研究CeO2纳米管的结构优越性和脱硝机理。

1 实验部分

1.1 样品制备

半焦(SC)制备:所用SC取自陕西神木兰炭集团,将原样品进行破碎并筛分出40~60目样品待用。

活性半焦(ASC)制备:称取80.0 g SC放入锥形瓶,加入400 mL 30%硝酸溶液,在80 ℃恒温水浴中反应2 h,并进行冷凝回流。将硝酸活化后的SC样品过滤,于烧杯中加热煮沸30 min,使用去离子水清洗,并重复煮沸-清洗步骤多次,直至样品洗出液呈中性。将清洗后的样品置于鼓风干燥箱中烘干(空气,110 ℃)12 h,冷却后置于真空管式炉中,通入300 mL/min高纯Ar进行气氛保护,以5 ℃/min升温速率加热到700 ℃并保温4 h。煅烧后的样品待冷却后置于干燥器中备用,标为“ASC”。经硝酸活化后,ASC的比表面积和中孔体积分别为301 m2/g 和0.06 cm3/g,平均孔径为2.23 nm。

ASC表面预铺晶种:将3 g ASC浸入20 mL Zn(CH3COO)2胶体溶液中,超声20 min,过滤、烘干后放入370 ℃马弗炉退火25 min。

ASC表面ZnO纳米棒(ZnO NR/ASC)制备:配制相同浓度的Zn(NO3)2溶液和(CH2)6N4溶液,分别各取15 mL加入聚四氟乙烯内衬中。将3 g已预铺晶种的ASC样品浸入混合溶液中,将聚四氟乙烯内衬放入不锈钢釜体内,置于95 ℃鼓风干燥箱中,恒温反应一定时间后取出,使用去离子水冲洗并烘干。

ASC表面CeO2纳米管(CeO2 NT/ASC)制备:取30 mL浓度为0.05 mol/L的Ce(NO3)3溶液加入聚四氟乙烯内衬中,将长有ZnO纳米棒的ASC浸入溶液中,并将聚四氟乙烯内衬放入不锈钢釜体内,置于95 ℃鼓风干燥箱中水热反应1 h;待自然冷却至室温后取出样品,使用去离子水冲洗并烘干。

ASC CeO2纳米颗粒(CeO2 NP/ASC)制备:CeO2纳米颗粒的负载采用传统浸渍法。ASC浸入5 mL一定浓度Ce(NO3)3溶液中,一定时间后取出并在300 ℃退火30 min。此步骤重复多次直至所有溶液全被吸附。为进行催化性能比较,CeO2纳米管和纳米粒子应具有相同的铈负载量。经ICP-AES检测,CeO2 NT/ASC表面铈的负载含量仅为0.62%,则可推算出CeO2纳米颗粒制备时Ce(NO3)3溶液的浓度及用量。

1.2 材料表征测试

XRD:测试仪器为Rigaku公司的D/Max 2500PC型X射线衍射分析仪,测试条件为铜靶(1.5056 Å),石墨单色器,工作电压为40 kV,电流为100 mA,光出射狭缝为1°,防散射狭缝为2°,接收狭缝为0.3 mm,扫描速度为8°/min,扫描范围为10°~80°。首先将样品在研钵中持续研磨成至200目以上的细粉末,无颗粒感,然后将粉末样品制成平整的试片进行测试。

比表面积及孔结构测定:使用美国Micromeritics公司ASAP2010型快速比表面积测定仪对样品进行前处理及分析测定,得到样品的比表面积、孔体积以及平均孔径等数据。首先对空样品管进行加热预处理,快速抽真空后在150 ℃处理0.5~1 h,然后冷却至室温;称取100 mg样品放入样品管中进行慢抽空,当真空度<500 μmHg后切换成快抽空,同时在150 ℃预处理4 h,待样品自然冷却至室温后称取质量,并转移至样品分析口在77 K液氮中进行测定。比表面积采用Brunauer-Emmett-Teller(BET)法计算,中孔体积和平均孔径通过对N2等温吸脱附曲线的脱附支使用Barret-Joyner-Halenda(BJH)法计算得到。

XPS:使用英国Kratos公司的AXIS Ultra型X射线光电子能谱仪测定催化剂表面化学组成及化学态。测试条件:带单色器的铝靶X射线源(Al Kα, hν=1486.71 eV) 或双阳极(铝/镁靶)X射线源,功率为225 W(工作电压15 kV,发射电流15 mA),碳(内标)为284.8 eV,最小能量分辨率为0.48 eV(Ag 3d5/2),最小XPS分析面积为15 μm,半定量分析时探测深度<10 nm,数据处理软件使用CasaXPS软件。

采用微波消解与电感耦合等离子体原子发射光谱法(ICP-AES)测定催化剂的负载量:首先称取0.5 g样品置于马弗炉中,在空气气氛中以5 ℃/min升到900 ℃并保温5 h,保证样品中的碳完全烧掉。称取一定量煅烧后样品置于EXCEL全自动微波消解仪内,采用浓硝酸进行消解以保证元素完全溶解。消解后的溶液在DKQ-1000型智能温控电加热器150 ℃加热赶酸,定容并稀释相应的倍数,待测。在选择适宜的分析谱线和确定校准曲线的前提下,使用Prodigy全谱直读等离子体发射光谱仪(Leeman Labs. Inc., 美国)测定溶液中Ce的含量,进而确定活性组分的负载量。

TPD及TPR分析:使用美国康塔公司ChemBET Pulsar TPR/TPD型全自动化学吸附分析仪进行TPD与TPR实验。TPD实验时,称取50 mg样品放入样品管,在He气氛下以10 ℃/min升至300 ℃进行预处理,然后降温至80 ℃;通入100 mL NH3/He(5%)吸附60 min,使用He吹扫30 min,然后以10 ℃/min升至1000 ℃,同时记录NH3脱附量信号。TPR实验时,称取50 mg样品放入样品管,在Ar气氛下以10 ℃/min升至300 ℃进行预处理,然后降温至80 ℃;通入100 mL H2/Ar,以10 ℃/min升至1000 ℃,并记录相关数据。

1.3 性能测试装置

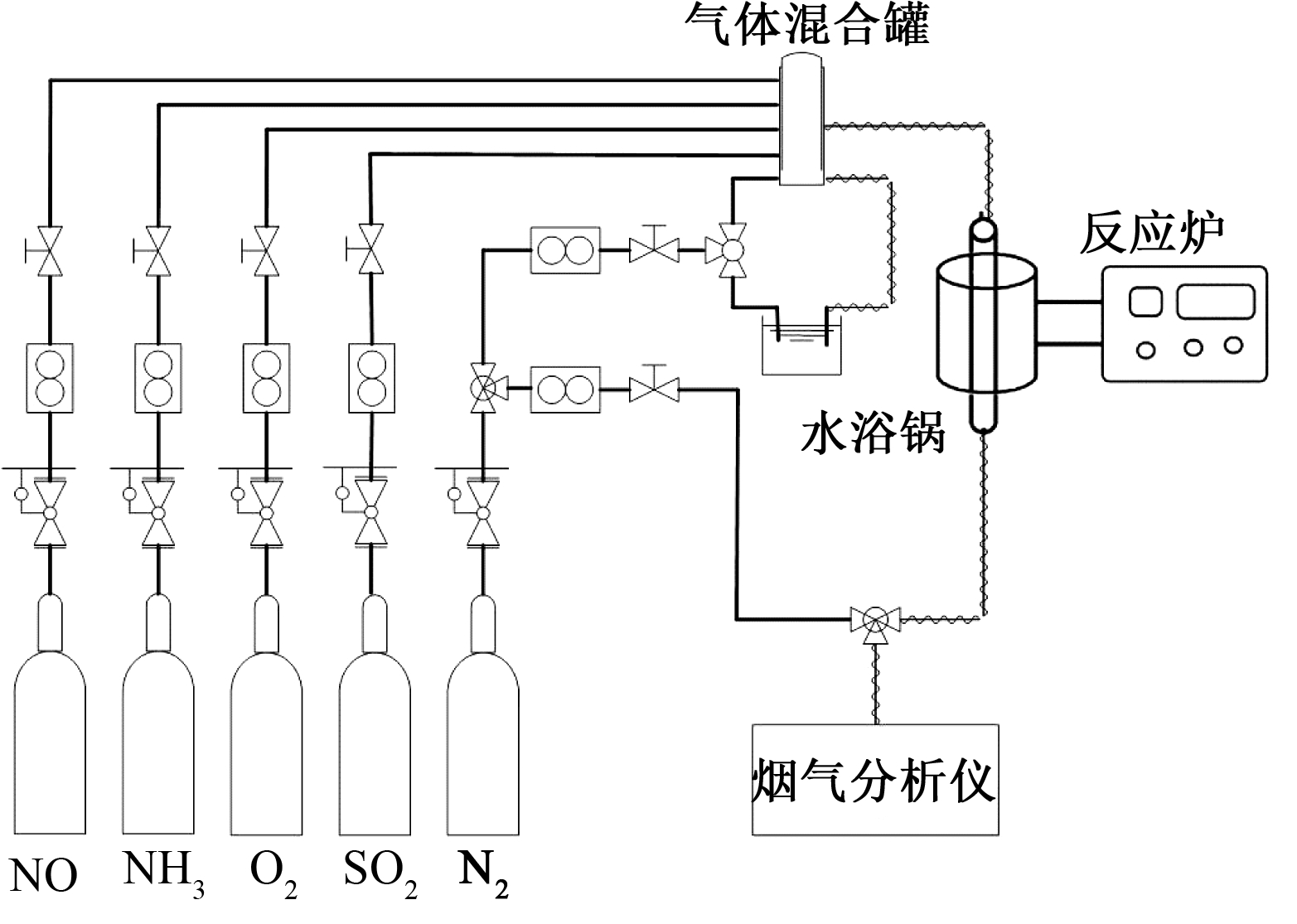

样品的脱硝性能评价系统如图1所示。烟气中NO、NO2浓度使用德国Testo公司Pro350烟气分析仪进行测定。整个气路分为反应气路(流量为100 mL/min)和补气气路(流量为900 mL/min),采用质量流量计控制N2、O2及NO、NH3标准气体(N2作为平衡气)的流量。

图1 催化剂NH3-SCR脱硝性能评价系统

Fig.1 Denitrification performance evaluation system for NH3-SCR catalyst

实验开始前,称取一定质量的样品置于石英管中的砂板上,并使样品置于加热炉的恒温带中,N2吹扫0.5 h后通入反应气体。反应气路部分,将O2、NO(标准气体)、NH3(标准气体)与N2经混气罐充分混合后进入反应炉。设定反应炉的升温程序后进行脱硝性能的评价实验,当温度升至设定温度后,保温一定时间使催化反应达到稳定状态。反应后的气体与补气充分混合后,使用烟气分析仪测定气体成分。

2 结果与讨论

2.1 CeO2 NT/ASC的NH3-SCR脱硝性能

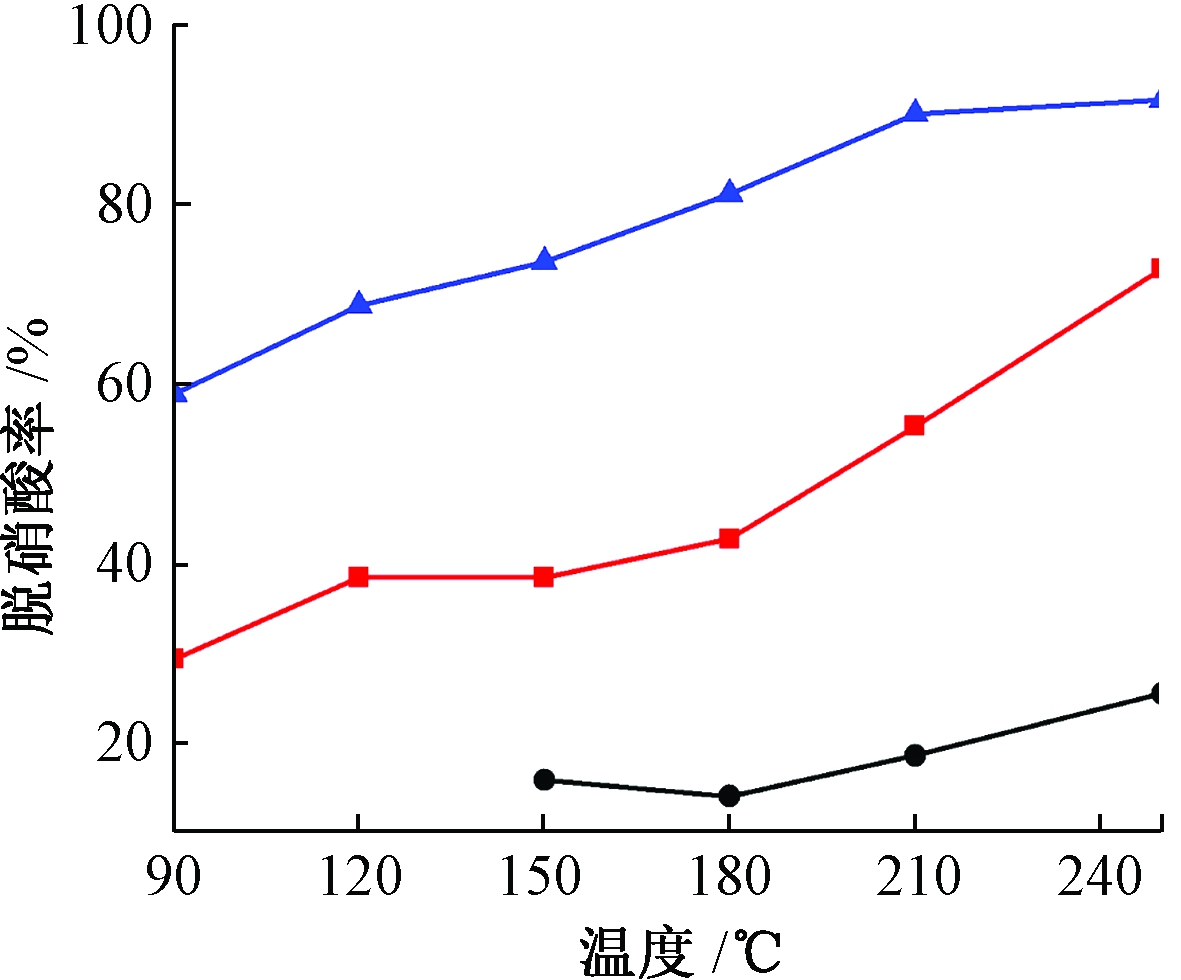

图2为CeO2 NT/ASC与CeO2 NP/ASC的低温NH3-SCR脱硝性能。可知:CeO2 NT/ASC与CeO2 NP/ASC的脱硝效率随温度的提高逐渐增加。与CeO2 NP/ASC相比,CeO2 NT/ASC表现出更好的低温催化活性,NOx转化率从90 ℃时的60%提高到210 ℃时的90%。通过ICP-AES检测,CeO2 NT/ASC表面铈的负载含量仅为0.62%。在具有相同Ce负载量的情况下,CeO2 NP/ASC在210 ℃时的脱硝效率仅为55%。

![]() —CeO2 NT/ASC;

—CeO2 NT/ASC; ![]() —CeO2 NP/ASC;

—CeO2 NP/ASC; ![]() —ASC。

—ASC。

注:反应条件为0.1% NO,0.1% NH3,3% O2,

N2为平衡气,GHSV=4000 h-1。

图2 CeO2 NT/ASC与CeO2 NP/ASC的NH3-SCR脱硝性能

Fig.2 Denitrification performance for NH3-SCR by CeO2 NT/ASC and

CeO2 NP/ASC

下文通过对样品的理化性质进行表征以揭示CeO2纳米管的结构优势和脱硝机理。

2.2 CeO2 NT/ASC的孔隙结构分析

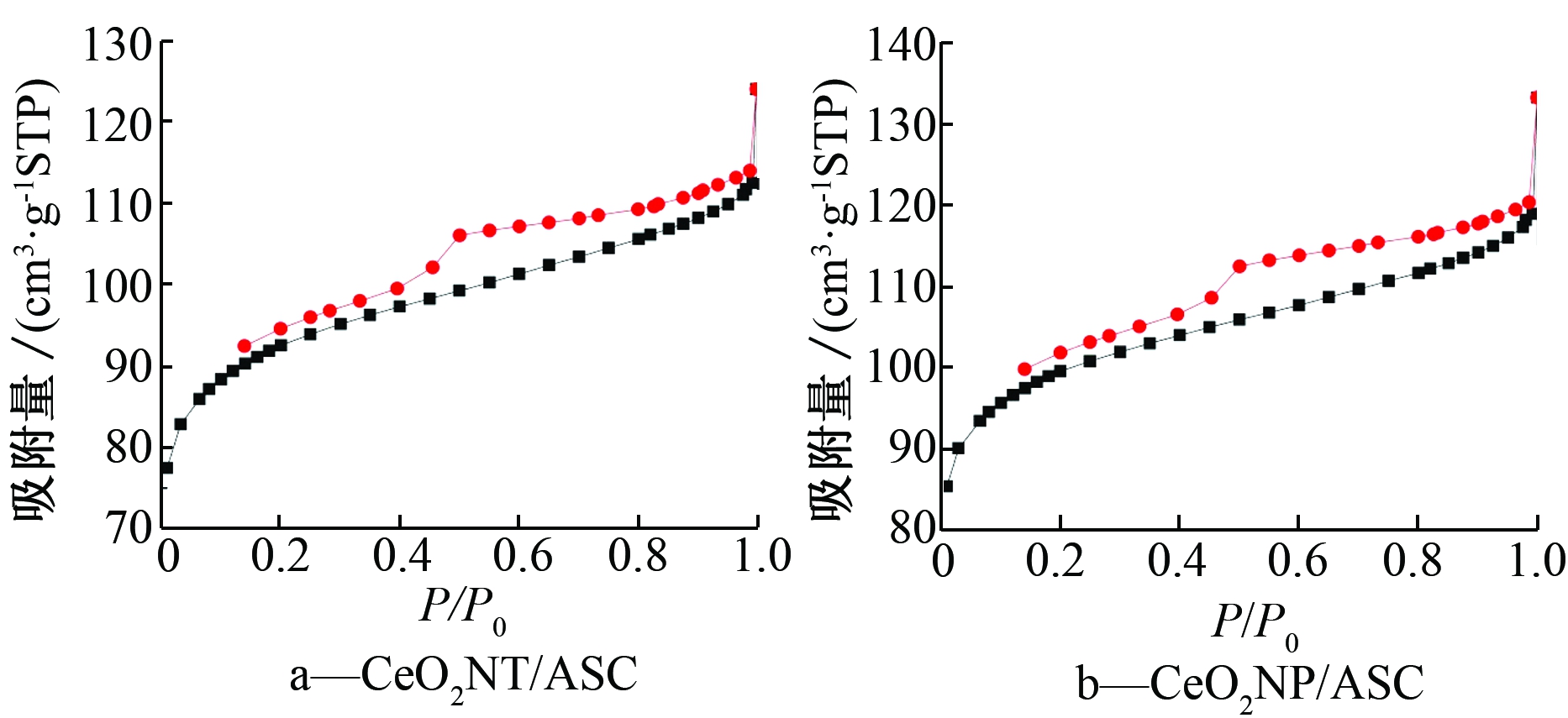

通常认为管状结构材料具有更高的比表面积,有助于其表现出比纳米颗粒更好的催化活性[2-4]。图3为采用低温静态容量法测定的CeO2 NT/ASC与CeO2 NP/ASC的等温吸脱附曲线。可知:等温吸脱附曲线均不重合,出现明显的滞后环。根据IUPAC分类方法,2个样品的等温吸脱附曲线属于Ⅳ型,表明大量中孔结构的存在。

![]() —脱附;

—脱附; ![]() —吸附。

—吸附。

图3 CeO2 NT/ASC和CeO2 NP/ASC的等温吸脱附曲线

Fig.3 Adsorption/desorption iostherm of CeO2 NT/ASC

and CeO2 NP/ASC

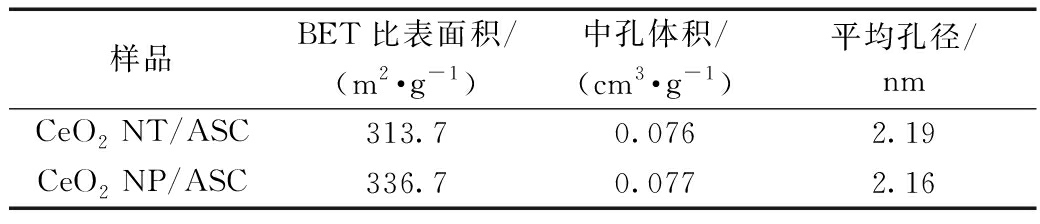

通过BET方法计算比表面积,采用BJH方法对N2等温吸脱附曲线的脱附支计算中孔体积和平均孔径,相关数据列于表1。可知:CeO2 NT/ASC的比表面积略小于CeO2 NP/ASC,可归因于在ASC表面CeO2纳米管的致密生长,阻塞了ASC的孔结构并导致比表面积降低。而两者在平均孔径和中孔体积方面几乎无差别。

表1 CeO2 NT/ASC和CeO2 NP/ASC的孔隙结构

Table 1 Pore structure parameters of CeO2 NT/ASC and

CeO2 NP/ASC

样品BET比表面积/(m2·g-1)中孔体积/(cm3·g-1)平均孔径/nmCeO2 NT/ASC313.70.0762.19CeO2 NP/ASC336.70.0772.16

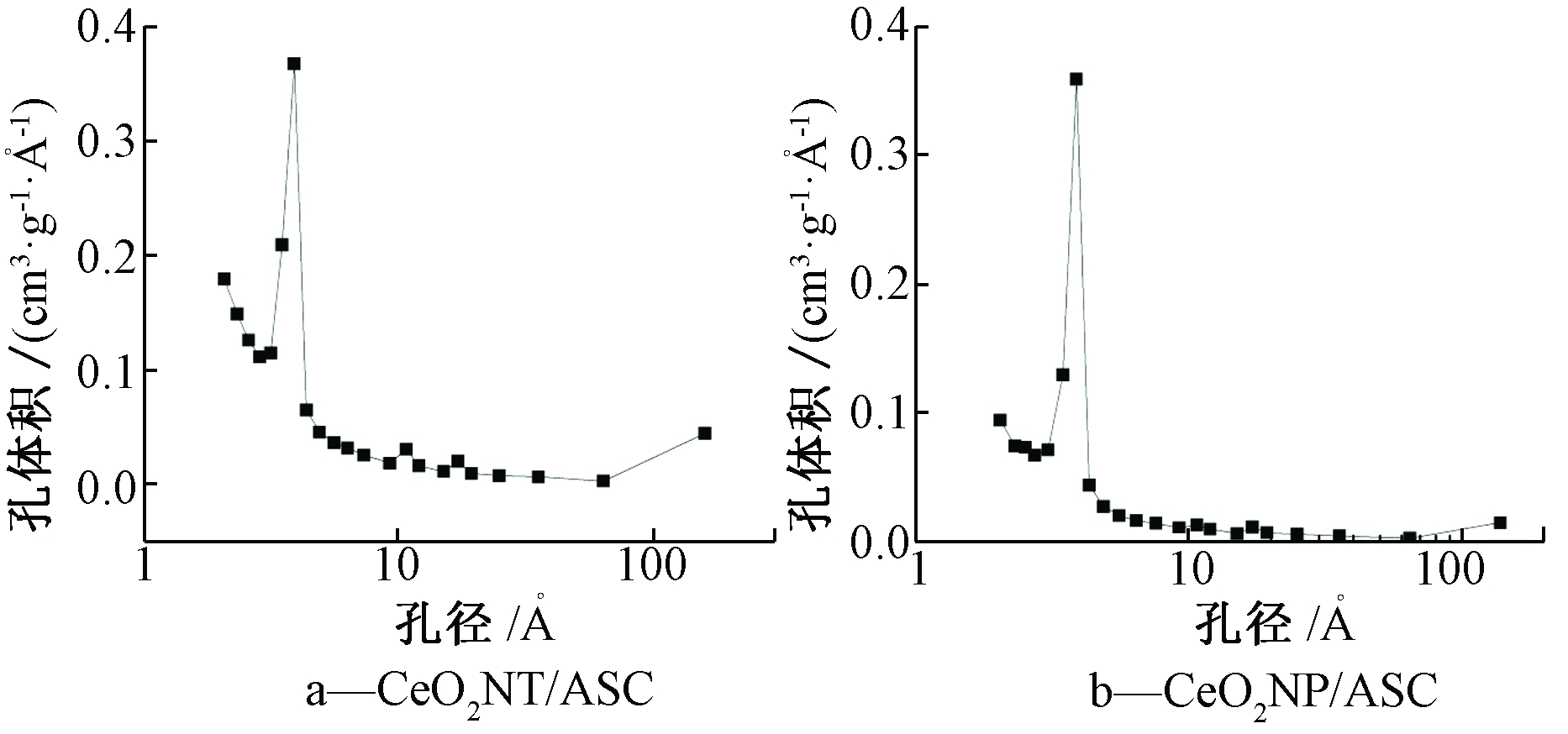

图4为CeO2 NT/ASC和CeO2 NP/ASC的孔径分布曲线。可知:两样品均在2~6 Å内存在较大的分布峰。根据IUPAC分类方法(大孔>50 nm,中孔2~50 nm,微孔<2 nm),两样品的平均孔径均属于中孔。结果表明,孔隙结构性质不是催化活性提高的关键因素。

图4 CeO2 NT/ASC和CeO2 NP/ASC的孔径分布曲线

Fig.4 Pore size distribution of CeO2 NT/ASC and CeO2 NP/ASC

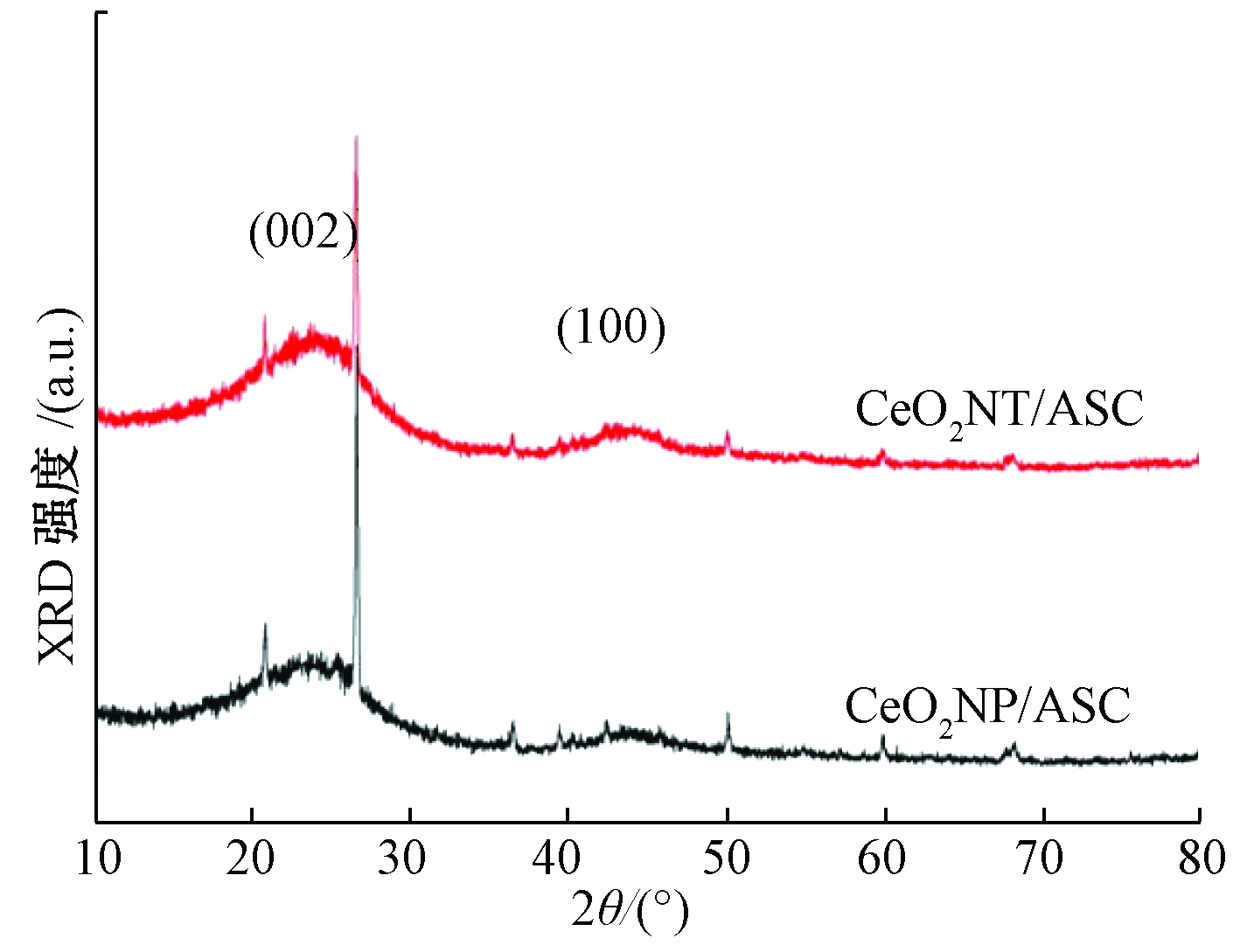

2.3 CeO2 NT/ASC的XRD分析

CeO2 NT/ASC和CeO2 NP/ASC的晶体结构通过XRD进行测定(图5)。可知:由于ASC独特的结构,只在两样品的20°~30°和40°~50°区间内观测到明显的衍射峰,并未观测到Ce物种的相关衍射峰。这种现象可能是由于ASC表面较强的C衍射峰以及较低的Ce负载量。通过ICP-AES测得CeO2 NT/ASC表面Ce负载量仅为0.62%。位于20°~30°(002)峰可归属于石墨微晶的层状堆积结构,位于40°~50°(100)峰主要是ASC的类石墨乱层结构[5-7]。根据文献报道[8],石墨结构中的π键具有较强的氧化能力,可有利于低温下NO向NO2的转化。与此同时,ASC在制备过程中采用硝酸活化,会引入丰富的表面含氧官能团[9],提供较多的化学吸附氧的同时也可作为NH3吸附的酸性位点。

图5 CeO2 NT/ASC和CeO2 NP/ASC的XRD衍射结果

Fig.5 XRD diffraction of CeO2 NT/ASC and CeO2 NP/ASC

2.4 CeO2 NT/ASC的XPS分析

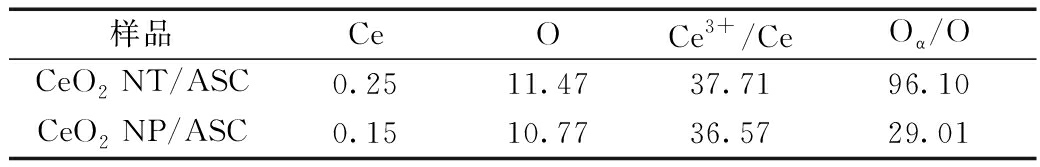

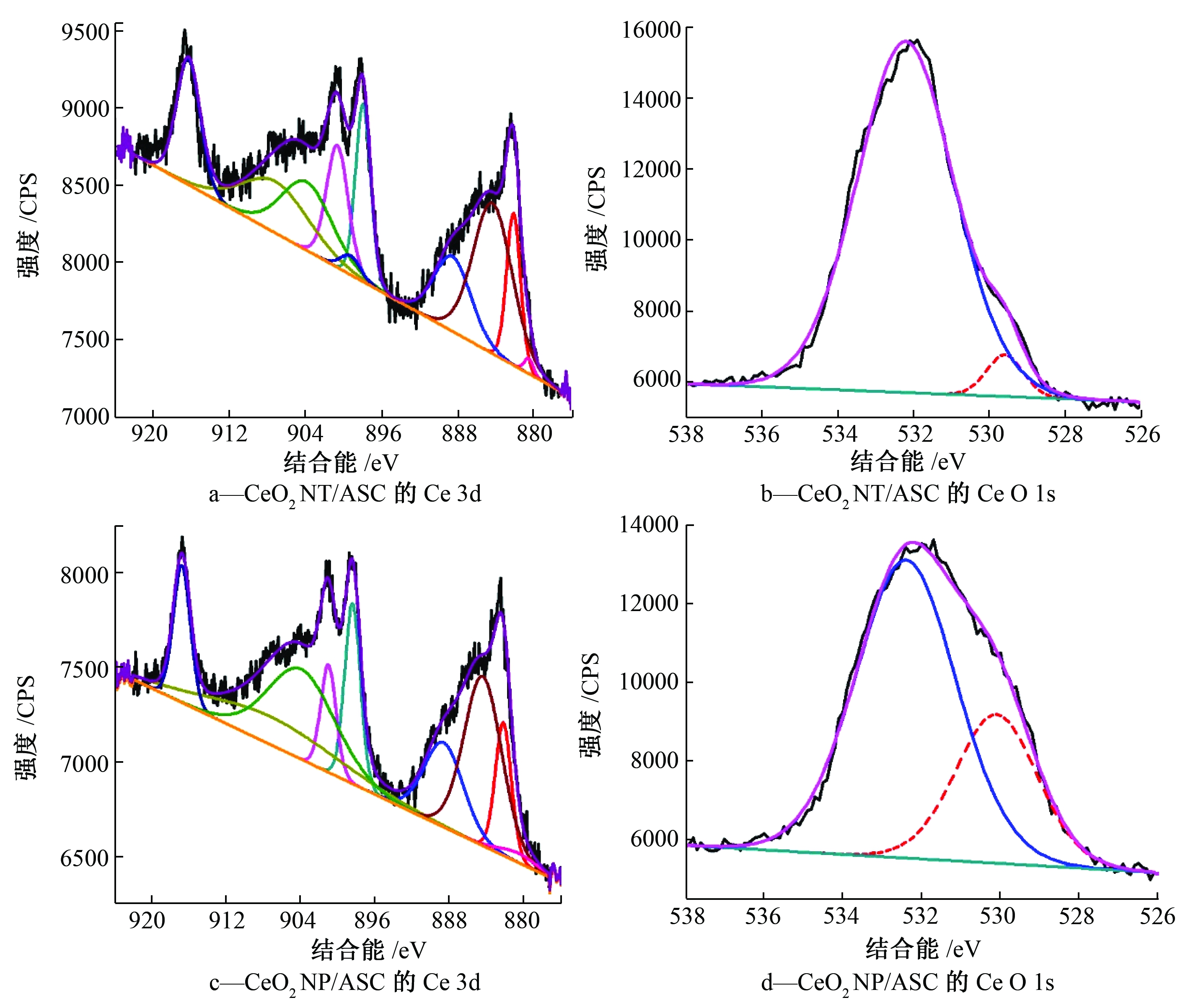

与纳米颗粒相比,一维纳米管几何结构可促进电子快速的长距离传输,进而影响元素的化学状态。通过XPS分析可了解催化剂表面Ce 3d和O 1s的氧化状态。

CeO2 NT/ASC与CeO2 NP/ASC的Ce 3d谱图见图6a和图6c,相应的表面原子浓度列于表2。位于882.2,888.6,898,900.7,907.2,916.35 eV处的XPS峰可归属于Ce4+,而在880.6,884.4,903.9,899.3 eV处的峰归属于Ce3+[10]。由表2可知:CeO2 NT/ASC与CeO2 NP/ASC表面Ce原子浓度表明,CeO2纳米管结构有利于更多的Ce暴露在表面。通过解谱分析得出,CeO2 NT/ASC与CeO2 NP/ASC表面的Ce3+比例分别为37.71%和36.57%。基于新的制备方法得到的纳米管电子传输快速,有效改善了Ce3+的相对含量。Ce3+的存在可导致电荷不平衡,产生晶格氧缺陷,这将导致氧空位和不饱和化学键,从而在表面上产生更多的化学吸附氧或弱吸附物质[11]。此外,Ce3+的产生还可以促进NO的氧化[12]。

表2 CeO2 NT/ASC与CeO2 NP/ASC的表面原子浓度

Table 2 Surface atom concentration of CeO2 NT/ASC

and CeO2 NP/ASC %

样品CeOCe3+/CeOα/OCeO2 NT/ASC0.2511.4737.7196.10CeO2 NP/ASC0.1510.7736.5729.01

图6b与图6d为两催化剂的O 1s谱图,可分解成2个峰,分别对应于晶格氧Oβ(530.4~529.6 eV)和如![]() 或O-或羟基类的化学吸附氧Oα(532.5~532.2 eV)[13]。表面化学吸附氧Oα是最活跃的氧物种,由于具有较高流动性在氧化还原反应中起重要作用。此外,Oα可以促进NO的吸附和氧化为NO2,从而提高了催化活性。因此,较高比例的Ce3+和Oα有助于CeO2 NT/ASC表现出更高的催化活性。

或O-或羟基类的化学吸附氧Oα(532.5~532.2 eV)[13]。表面化学吸附氧Oα是最活跃的氧物种,由于具有较高流动性在氧化还原反应中起重要作用。此外,Oα可以促进NO的吸附和氧化为NO2,从而提高了催化活性。因此,较高比例的Ce3+和Oα有助于CeO2 NT/ASC表现出更高的催化活性。

图6 CeO2 NT/ASC和CeO2 NP/ASC的Ce 3d谱图与O 1s谱图

Fig.6 Ce 3d spectrum and O 1s spectrum of CeO2 NT/ASC and CeO2 NP/ASC

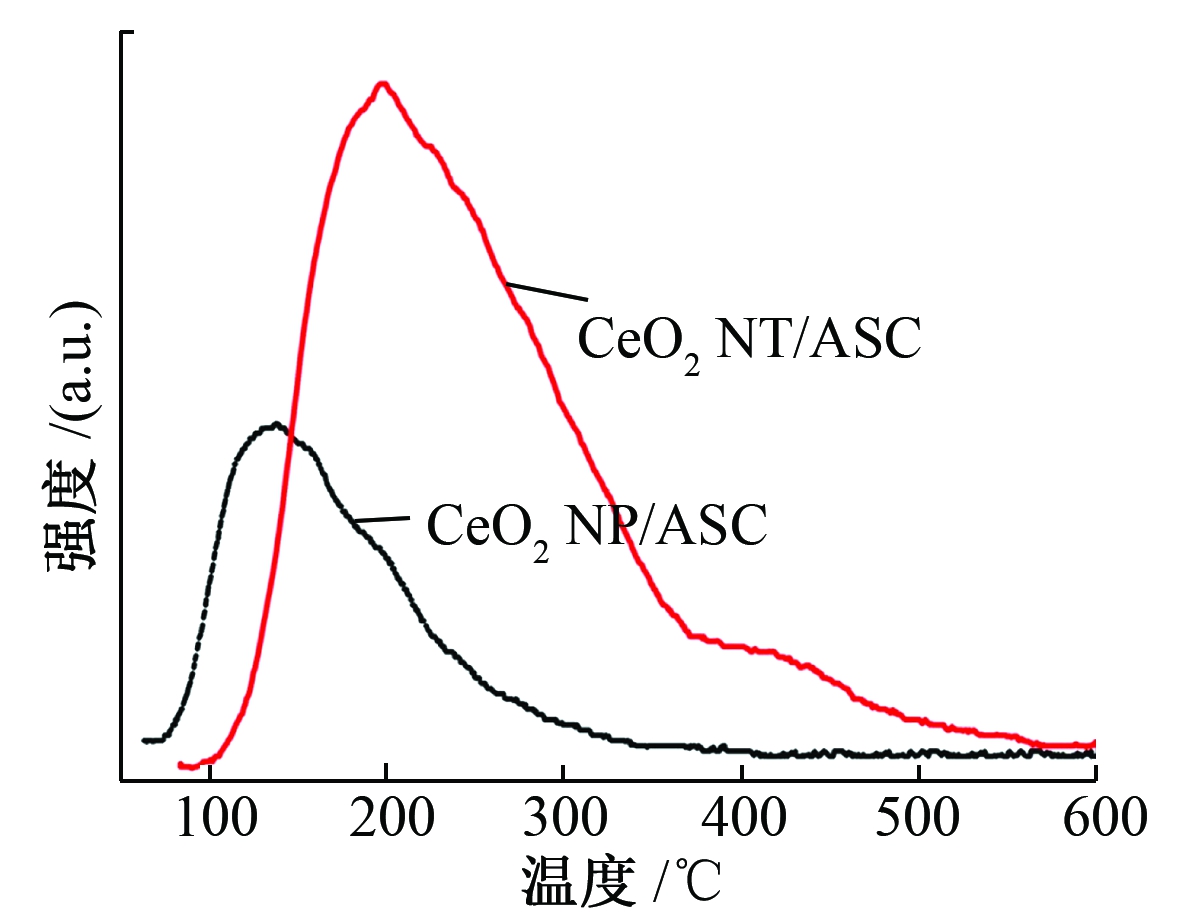

2.5 CeO2 NT/ASC的NH3-TPD分析

在NH3-SCR脱硝反应中,催化剂表面酸性位点的强度与数量对整个低温催化反应起到重要作用。因此,采用NH3-TPD分析研究样品的酸性位点性质。图7为CeO2 NT/ASC与CeO2 NP/ASC的NH3-TPD曲线,脱附温度可代表酸性位点的强弱,而脱附峰下的面积可代表酸性位点的数量。可知:CeO2 NT/ASC在100~500 ℃存在较强的脱附现象,脱附峰位于200 ℃;CeO2 NP/ASC在100~300 ℃存在脱附现象,脱附峰位于140 ℃。两者均可以归属于表面弱吸附酸性位点和中等酸性位点。但是与CeO2 NP/ASC相比,CeO2 NT/ASC的脱附峰面积较大,脱附峰温度较高。因此,CeO2 NT/ASC表面具有更多的酸性位点,且酸强度更大,有利于SCR反应。

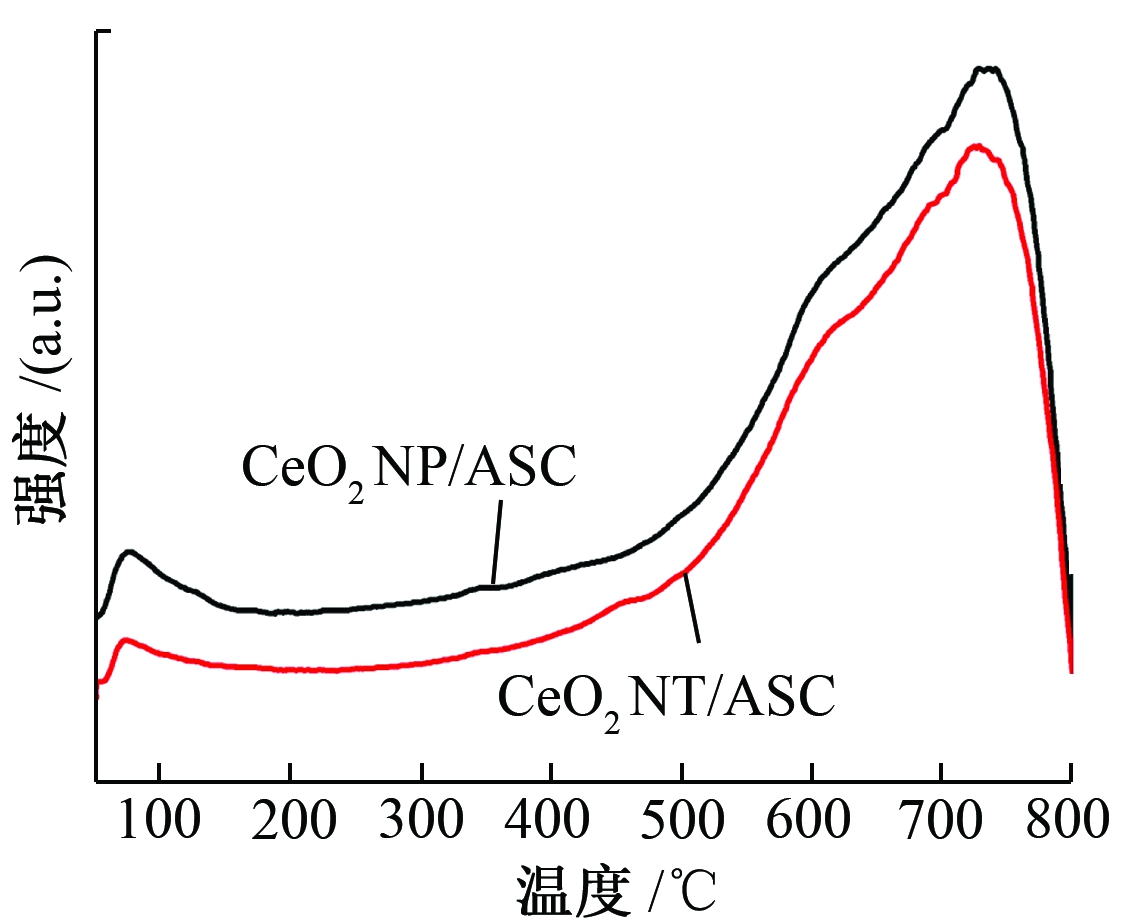

2.6 CeO2 NT/ASC的H2-TPR分析

通过H2-TPR实验可以研究催化剂的氧化还原性能。图8为CeO2 NT/ASC和CeO2 NP/ASC的H2-TPR曲线。可知:两催化剂之间并没有显著差异,同时存在2个不同的峰。位于734 ℃的主要还原峰可归为CeO2中大量氧的还原,而位于73 ℃的峰可能是由于ASC表面氧的还原。

图7 CeO2 NT/ASC与CeO2 NP/ASC的NH3-TPD结果

Fig.7 NH3-TPD results of CeO2 NT/ASC and CeO2 NP/ASC

图8 CeO2 NT/ASC与CeO2 NP/ASC的H2-TPR结果

Fig.8 H2-TPR results of CeO2 NT/ASC and CeO2 NP/ASC

3 结 论

活性半焦表面负载CeO2纳米管的脱硝性能明显优于CeO2纳米颗粒。通过一系列物理化学性质表征发现:CeO2纳米结构/ASC的物理性质(如比表面积等)不是影响脱硝活性的关键因素。CeO2 NT/ASC优异的脱硝性能可归因于:CeO2纳米管其独特的结构形式,表面具有较多Ce、O原子,且Ce3+与化学吸附氧Oα比例较高,拥有更多的酸性位点和较强的酸性,可促进表面NH3和NO的吸附及后续氧化,从而提高低温NH3-SCR性能。

[1] Liang Z Y, Ma X Q, Lin H, et al. The energy consumption and environmental impacts of SCR technology in China[J]. Applied Energy, 2011, 88(4): 1120-1129.

[2] Zhou K B, Li Y D. Catalysis based on nanocrystals with well-defined facets[J]. Angewandte Chemie (International Ed in English), 2012, 51(3): 602-613.

[3] Maitarad P, Han J, Zhang D, et al. Structure-activity relationships of NiO on CeO2 nanorods for the selective catalytic reduction of NO with NH3: experimental and DFT studies[J]. The Journal of Physical Chemistry C, 2014, 118(18): 9612-9620.

[4] Feng Y J, Liu L L, Wang X D. Hydrothermal synthesis and automotive exhaust catalytic performance of CeO2 nanotube arrays[J]. Journal of Materials Chemistry, 2011, 21(39): 15442-15448.

[5] Zhou H, Zhu S, Hibino M, et al. Lithium storage in ordered mesoporous carbon (CMK-3) with high reversible specific energy capacity and good cycling performance[J]. Advanced Materials, 2010, 15(24):2107-2111.

[6] Lu L, Sahajwalla V, Kong C, et al. Quantitative X-ray diffraction analysis and its application to various coals[J]. Carbon, 2001, 39(12):1821-1833.

[7] Orimo S, Matsushima T, Fujii H, et al. Hydrogen desorption property of mechanically prepared nanostructured graphite[J]. Journal of Applied Physics, 2001, 90(3): 1545-1549.

[8] Mochida I, Kisamori S, Hironaka M, et al. Oxidation of NO into NO2 over active carbon fibers[J]. Energy & Fuels, 1994, 8: 1341-1344.

[9] Wang J P, Yan Z, Liu L L, et al. Low-temperature SCR of NO with NH3 over activated semi-coke composite-supported rare earth oxides[J]. Applied Surface Science, 2014, 309(4): 1-10.

[10] Larachi F, Pierre J, Adnot A, et al. Ce 3d XPS study of composite CexMn1-xO2-y wet oxidation catalysts[J]. Applied Surface Science, 2002, 195(1): 236-250.

[11] Liu C X, Chen L, Li J H, et al. Enhancement of activity and sulfur resistance of CeO2 supported on TiO2-SiO2 for the selective catalytic reduction of NO by NH3[J]. Environmental Science & Technology, 2012, 46(11): 6182-6189.

[12] Xu H D, Fang Z T, Cao Y, et al. Influence of Mn/(Mn+Ce) ratio of MnOx-CeO2/WO3-ZrO2 monolith catalyst on selective catalytic reduction of NOx with ammonia[J]. Chinese Journal of Catalysis, 2012, 33(11): 1927-1937.

[13] Zhan S H, Qiu M Y, Yang S S, et al. Facile preparation of MnO2 doped Fe2O3 hollow nanofibers for low temperature SCR of NO with NH3[J]. Journal of Materials Chemistry A, 2014, 2(48): 20486-20493.