0 引 言

转炉一次干法除尘技术是一种先进的转炉煤气除尘与回收的工艺方法,其在烟气净化效果、能耗、工厂占地面积等方面明显优于传统的OG湿法除尘技术,是国际上公认的转炉一次除尘的发展方向[1],典型工艺流程如图1所示。转炉一次干法除尘在我国已得到广泛应用,总体来说系统运行稳定,与OG湿法除尘相比优势明显,但仍存在一些问题,如蒸发冷却器供水工艺控制较粗糙,适应性较差,在转炉冶炼节奏加快、吹氧量增大、加入原辅料增多的情况下,蒸发冷却器供水工艺控制模型不能很好地适应转炉冶炼工艺的变化,导致蒸发冷却器供水量超调严重、出口烟气温度波动较大、蒸发冷却器及其后续荒煤气管道静电除尘器积灰严重,将对转炉生产造成严重影响。

图1 转炉一次干法除尘系统的典型工艺流程

Fig.1 Typical process flow diagram of dry dedusting system for converter

蒸发冷却器出口温度控制计算原理已有相关的论述[2-4],但在适应性以及精细化控制上需要进一步深入地研究。本文重点研究转炉吹炼初期阶段蒸发冷却器供水工艺控制,提出了阶梯供水模型,有效解决了蒸发冷却器、荒煤气管道及静电除尘器严重积灰问题。

1 工程概况

上海梅山钢铁股份有限公司二炼钢4号5号转炉一次除尘LT系统于2012年4月开始陆续热试投产,除尘工艺设计及关键设备引进GEA公司工艺技术及装备。2012年4月投产至今最大吹氧量从初期48000 m3/h升至53000 m3/h,现年产量从410万t升至490万t。表1为转炉产能、吹氧量提升前后烟气量的变化。生产方面,为降低炼钢成本,将LT 粗细灰制成冷压球供转炉使用,使得冷压球吨钢消耗值翻倍,在入炉过程中,部分冷压球二次破碎也增加了烟气含尘量,冷压球制作黏结剂的成分也使烟气的化学成分更复杂。自投产以来出现了蒸发冷却器内壁及底部香蕉弯入口处积灰结垢严重、静电除尘器入口分布板积灰严重、荒煤气管道积灰严重等问题。2017年4月,5号转炉蒸发冷却器清理积灰约230 t;2017年5月,4号转炉蒸发冷却器清理积灰约200 t;2017年11月,5号炉房顶水平段荒煤气管道,清理积灰约250 t。

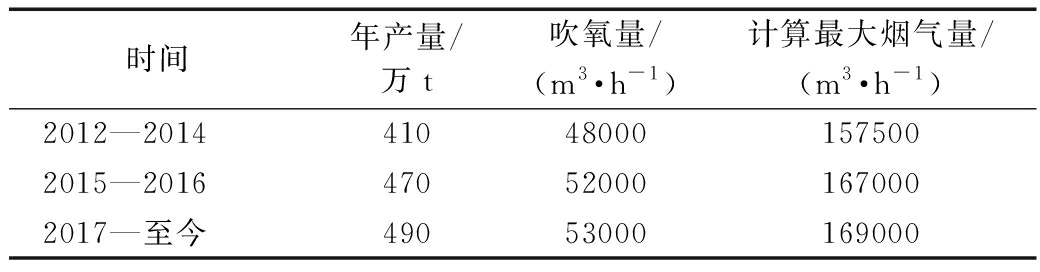

表1 转炉产能、吹氧量提升前后烟气量的变化

Table 1 Change of gas volume before and after increase of

converter capacity and oxygen blowing

时间年产量/万t吹氧量/(m3·h-1)计算最大烟气量/(m3·h-1)2012—2014410480001575002015—2016470520001670002017—至今49053000169000

转炉一次除尘LT系统出现的问题已对转炉正常生产造成了不利影响,不利于公司炼钢成本的降低和产能的提升,亟须对现有LT 系统进行升级改造。

2 LT系统积灰结垢原因分析及解决方案

2.1 LT系统积灰结垢原因分析

蒸发冷却器内壁结垢积灰的原因是蒸发冷却器内部喷枪喷水后湿壁现象的发生,其直接原因就是喷枪喷水不能在蒸发冷却器内部完全蒸发,烟气中的细小液滴在流场作用下发生撞壁,进而黏附积灰,在高温状态下发生层结。CFD模拟结果表明,蒸发冷却器背风侧上部区域内壁及蒸发冷却器直筒段底部和香蕉弯入口锥段区域内壁易结垢积灰[5]。

静电除尘器入口3层分布板黏灰的原因是经蒸发冷却器降温后的烟气中含有未蒸发的液滴,在到达静电除尘器入口分布板时,未蒸发的液滴混合烟尘中石灰等容易发生结垢的成分黏附在入口分布板上。连接蒸发冷却器和静电除尘器的荒煤气管道也发生了严重黏灰现象,原因有:1)与静电除尘器入口分布板黏灰原因相同;2)蒸发冷却器的严重积灰造成系统烟气流动阻力增大,一次除尘风量降低,在荒煤气管道中烟气流速降低导致粉尘沉降积灰。上述现象反映了在蒸发冷却器内喷水量过多且蒸发不完全的状况[5]。

造成喷枪喷水不能在蒸发冷却器内部完全蒸发的原因有:1)蒸发冷却器的尺寸设计不合理。根据理论计算结果并结合实际工程经验,发现4号5号转炉一次除尘蒸发冷却器存在直筒段高度不足的问题,导致蒸发冷却器的蒸发容积不足,喷枪喷水不能在蒸发冷却器内部完全蒸发。2)蒸发冷却器供水工艺控制模型落后。该现象导致喷水量超调,超调的喷水量在蒸发冷却器内部无法完全蒸发,以液滴形式存在的水与粉尘混凝后易黏附在蒸发冷却器内壁。

2.2 解决方案

1)适当增加蒸发冷却器的直筒段高度:根据理论计算结果并结合实际工程经验,且综合考虑梅钢二炼钢现有的厂房结构,拟将蒸发冷却器高度增加5 m[5]。

2)对蒸发冷却器供水工艺控制模型进行升级优化。是本研究重点阐释的内容。

3 蒸发冷却器供水工艺控制模型的优化

3.1 控制模型优化前

根据转炉一次干法除尘工艺,静电除尘器入口烟气温度在约180 ℃时烟气的比电阻最适宜静电除尘器精除尘。温度波动大也会导致设备频繁热胀冷缩,烟气量波动大导致风机频繁调速,均对风机的使用寿命不利;风机的频繁调速反过来影响蒸发冷却器内部的烟气量,进一步影响蒸发冷却器的喷水量和出口烟气温度,从而加剧整个系统的温度、烟气量的不稳定,系统很难达到最佳的平衡点,周而复始,导致整个系统除尘效果、设备运行状态每况愈下,缩短大修间隔时间、影响转炉生产。静电除尘器对烟气没有调节功能,烟气比电阻、温度等只能通过蒸发冷却器调节,只有蒸发冷却器出口烟气温度稳定,烟气的比电阻才能稳定,静电除尘器入口的适宜温度才能保证,从而实现系统在稳定的烟气量下延长使用寿命。因此,蒸发冷却器是整个干法除尘系统的核心调节设备,为保证其出口烟气温度稳定,要求其喷水工艺控制必须精细,避免喷水量超调和出口烟气温度波动较大的问题。

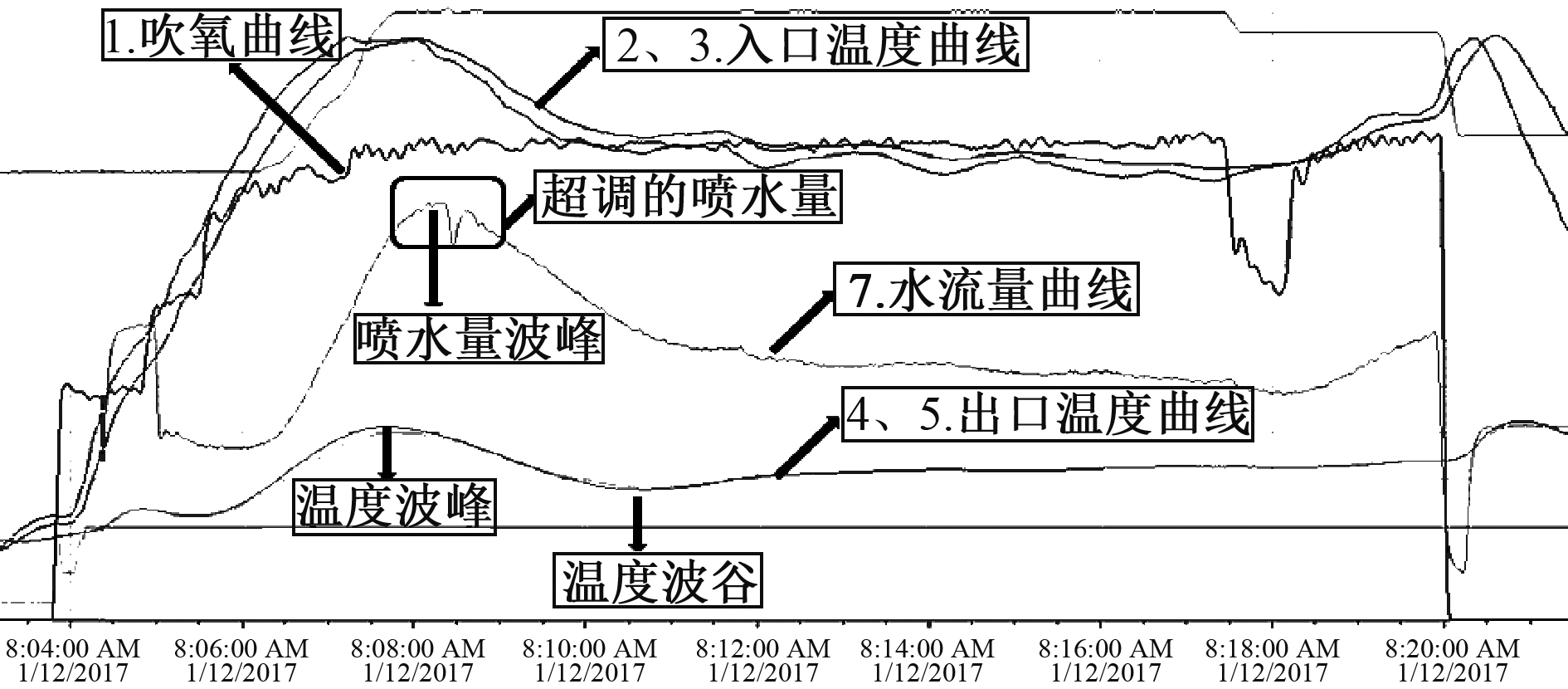

图2为升级优化前(2017年12月1月数据)原有的典型蒸发冷却器喷水量、入口温度、出口温度曲线。通过对该典型曲线的分析发现,原有蒸发冷却器供水工艺控制模型主要存在喷水量超调和出口烟气温度不稳定的问题。

图2 升级优化前原有的典型蒸发冷却器喷水量、

入口温度、出口温度曲线

Fig.2 Typical water supply, inlet and outlet temperature curves of

evaporative cooler before upgrading

1)喷水量存在超调的问题。

如图2所示,根据水流量曲线可以看出,蒸发冷却器喷水流量波动较大。根据入口温度曲线,当控制系统检测到蒸发冷却器入口温度达到最大值时,控制系统计算模型计算出蒸发冷却器需要喷水较大的水量,大量喷入蒸发冷却器的水蒸发需要一定时间,水的蒸发吸热也需要一定的时间,水的蒸发吸热过程也是蒸发冷却器内部烟气降温的过程:在一定时间内,当水蒸发完全,烟气的温度也会降下来。在水蒸发吸热、烟气降温这段时间内,不能再持续喷入过量的水,否则将造成烟气温度过低,水的蒸发换热速率降低,烟气中未蒸发的细小液滴在流场作用下发生撞壁,导致黏附积灰。统计2017年6月5日5号炉蒸发冷却器的喷水量如表2所示。可知:平均喷水量的实际值和计算值存在较大差值,说明蒸发冷却器喷水量存在明显超调的问题。

表2 升级优化前蒸发冷却器喷水量统计

Table 2 Statistics of water supply quantity of

evaporative cooler before upgrading

炉次炉次时间/(日/月/时刻)平均喷水量实际值/(t·h-1)平均喷水量计算值/(t·h-1)平均喷水量实际与计算/差值(t·h-1)15/6/8:1836.830.66.225/6/5:4937.230.86.435/6/9:003831.26.845/6/11:1737.431.36.155/6/3:2538.130.77.465/6/10:3335.831.14.775/6/14:4236.830.95.985/6/13:2737.931.46.595/6/6:3937.631.16.5105/6/9:4237.731.66.1

2)蒸发冷却器出口烟气温度波动较大。

由图2中出口温度曲线可以看出:蒸发冷却器的出口温度波动较大。结合曲线2、3和曲线7,出口温度波峰的出现是由于在转炉开吹阶段蒸发冷却器入口温度快速上升时喷水量不足导致;出口温度波谷的出现是由于在转炉开吹阶段蒸发冷却器入口温度步入下降趋势时,喷水量还在持续上升,此时喷入的超调水量导致蒸发冷却器出口温度在达到适宜温度后继续下降。此外,蒸发冷却器出口温度波峰和波谷的出现是在转炉开吹阶段发生的,吹氧中期和后期出口温度较为稳定,因此对蒸发冷却器供水工艺控制模型进行升级优化应重点从转炉吹炼初期阶段着手。

3.2 控制模型优化

转炉一次烟气存在吹炼初期升温快,吹炼末期及提枪阶段烟气降温快,吹炼过程中烟气温度动态变化明显等特点。在温度工艺控制过程中,温度的变化存在大惯性滞后的现象,容易引起系统喷水量超调,引起蒸发冷却器筒体及底部香蕉弯内部结垢严重,增大整个系统的阻力,使出口烟气温度不稳定。蒸发冷却器的喷水调节是整个系统平稳运行的重中之重,为此将为梅钢二炼钢LT系统蒸发冷却器增加如下的喷水工艺调节模型:

1)吹炼初期根据蒸发冷却器进出口烟气温度阶梯调节喷水。

2)吹炼中期根据烟气流量和蒸发冷却器进出口温度PID调节喷水。

3)提枪阶段根据温度切断供水。

特别是吹炼初期,由于转炉开吹具体情况的差异,转炉开始吹炼时不同炉次烟道内一次除尘烟气温度上升的曲线存在一定的差异,如果开吹的喷水模型是固定的无法做出适当的调节,而采取人工干预的方法效果会更差。在转炉开吹阶段不能采用PID调节模型,此时烟气温度上升很快,PID调节模型无法跟随快速上升的温度。

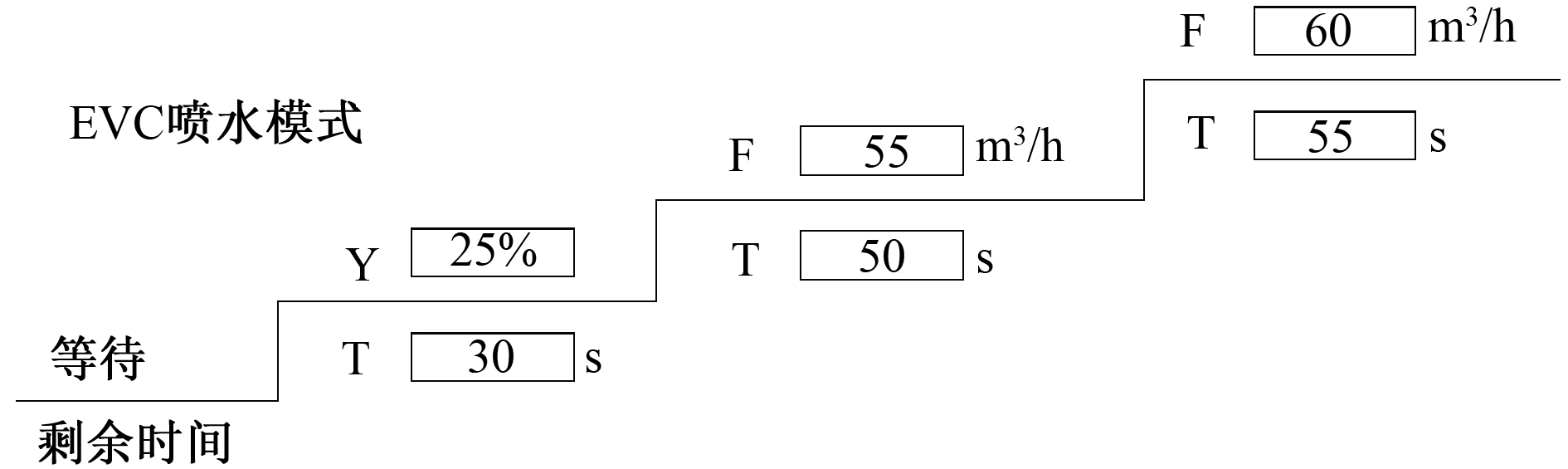

通过充分的技术交流和调研,决定对梅钢二炼钢LT系统在转炉吹炼初期的蒸发冷却器喷水工艺控制模型进行优化,采用先进的阶梯调节供水量的工艺控制模型。此模型的优势在于:当系统检测到温度达到某一个阈值时,可以自动选择合适的供水量,从而解决了转炉开吹阶段温度上升过快引起的喷水量不足和温度上升过慢引起的喷水量过多的问题。此工艺喷水模型的运用使得蒸发冷却器的喷水调节真正实现自动化无人干预调节,使得系统的喷水调节更加精准,为后续的工艺流程提供了良好保障。转炉开吹阶段的蒸发冷却器喷水工艺控制模型如图3所示。

注:Y为调节阀开度; T为时间; F为水流量。

图3 转炉开吹阶段的蒸发冷却器喷水工艺控制模型

Fig.3 Water supply control model of evaporative cooler at

converter’s start blowing stage

3.3 控制模型升级优化后

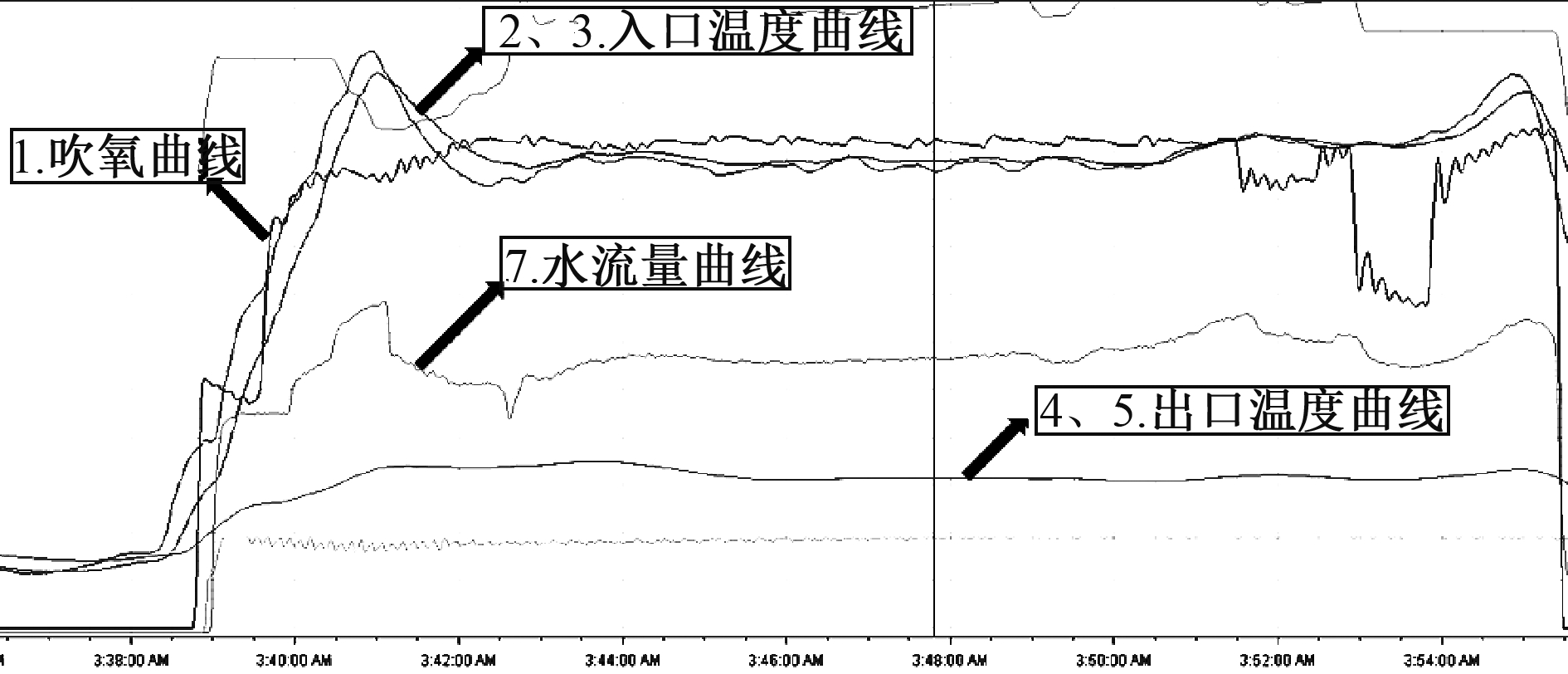

如图4所示为供水工艺控制模型升级优化后(2019年4月1日测定)的蒸发冷却器喷水量、入口温度、出口温度曲线。从蒸发冷却器出口烟气温度曲线可以看出:蒸发冷却器出口烟气温度稳定,没有出现明显的波峰、波谷,避免了蒸发冷却器喷水量超调和出口烟气温度波动较大的问题,解决了蒸发冷却器筒体、香蕉弯、荒煤气管道、静电除尘器入口分布板严重积灰结垢的问题。

图4 供水工艺控制模型升级优化后的蒸发冷却器

喷水量、入口温度、出口温度曲线

Fig.4 Typical water supply, inlet and outlet temperature

curves of evaporative cooler after upgrading

5号炉LT系统蒸发冷却器喷水工艺控制模型优化后,自2018年11月17日至今,蒸发冷却器内部未出现严重积灰的现象,且未再出现蒸发冷却器严重积灰影响生产的问题。静电除尘器入口气流分布板未出现严重积灰的情况。且未出现原系统积灰引起的烟气混气导致的泄爆问题。5号炉LT系统蒸发冷却器喷水工艺控制模型优化后避免了积灰清理、泄爆等异常处理导致的转炉停产,年增加钢产量15万t。

4 结 论

本文对上海梅山钢铁股份有限公司二炼钢4号5号转炉一次除尘LT系统的蒸发冷却器原有的喷水工艺控制模型存在的问题进行了深入分析,并给出了针对性解决方案,即采用阶梯调节供水量的工艺控制模型。模型投用后效果良好,解决了原系统蒸发冷却器筒体、香蕉弯、荒煤气管道、静电除尘器入口分布板严重积灰结垢的问题,并产生了可观的经济效益,并得出了以下结论:

1) 蒸发冷却器是整个干法除尘系统的核心调节设备,必须保证蒸发冷却器出口烟气温度稳定,要求蒸发冷却器的喷水工艺控制必须精细。

2) 阶梯调节供水量的工艺控制模型是解决转炉开吹阶段蒸发冷却器喷水量控制的有效工艺控制模型。

3) 在干法除尘系统工艺设备规格确定的情况下,精细的工艺控制模型可使系统长期稳定地运行,延长设备的使用寿命。

[1] 郭红,程红艳,陈林权. 国内转炉一次烟气除尘技术及其发展方向[J]. 炼钢,2010,26(3):71-74.

[2] 姜剑. 一种基于串级控制的蒸发冷却器出口温度控制策略[J]. 冶金自动化,2017(增刊2):304-306.

[3] 方向,王树乾,蓝飞,等. 转炉煤气干法除尘中的蒸发冷却器应用[J]. 冶金动力,2017(9):37-39.

[4] 何刚. 转炉烟气除尘蒸发冷却器出口温度控制[J]. 冶金自动化,2016(5):26-30.

[5] 黄成永,汤先岗,魏传岱,等. 转炉炼钢一次除尘蒸发冷却器严重积灰问题研究[J]. 环境工程,2019,37(5):158-161.