0 引 言

随着国家对环境要求的日益提高,对粉尘治理也提出了更高要求。过滤式除尘器对粉尘的收集效率高,已成为粉尘治理的主要方式[1]。脉冲清灰是过滤式除尘器的一种主要清灰方式。喷吹口结构是脉冲清灰系统中的关键,可以对清灰气流进行有效的气流组织,以改善滤筒侧壁压力峰值的分布特性。但传统的脉冲清灰中,喷吹口一般直接采用普通喷嘴,在沿滤料长度方向上,侧壁压力峰值分布不均匀,在滤料上部脉冲清灰压力不足,导致上部清灰失效;而滤料下部脉冲清灰压力过大,易造成过度清灰,对滤料冲击破坏,大大降低滤料的使用寿命[2-3]。因此,为改善脉冲清灰的效果,赵安文等[4]针对脉冲喷吹管出口气流参数分布不均匀现象,对4种不同型面的喷嘴进行数值模拟研究,发现圆角形喷嘴能够提高喷嘴出口流场均匀性,优化流场品质;张情等[5]采用诱导喷嘴进行了滤筒的脉冲喷吹清灰实验,结果表明,诱导喷嘴对滤筒内壁清灰压力的均匀性和清灰强度都有明显的改善作用。胥海伦等[6-7]利用数值模拟和实验分析对比了上部开口散射器和普通喷嘴脉冲性能,结果表明,上部开口散射器能有效提高滤筒上部侧壁压力峰值,降低滤筒下部侧壁压力峰值,清灰均匀性更好。但散射器锥度对脉冲清灰强度及均匀性都有很大影响,本实验对不同锥度的上部开口散射器在不同喷吹距离、喷吹压力情况下的滤筒侧壁压力峰值[8-9]的分布特性进行了研究,以期找出最适合实际工况的不同上部开口散射器脉冲清灰条件。

1 实验部分

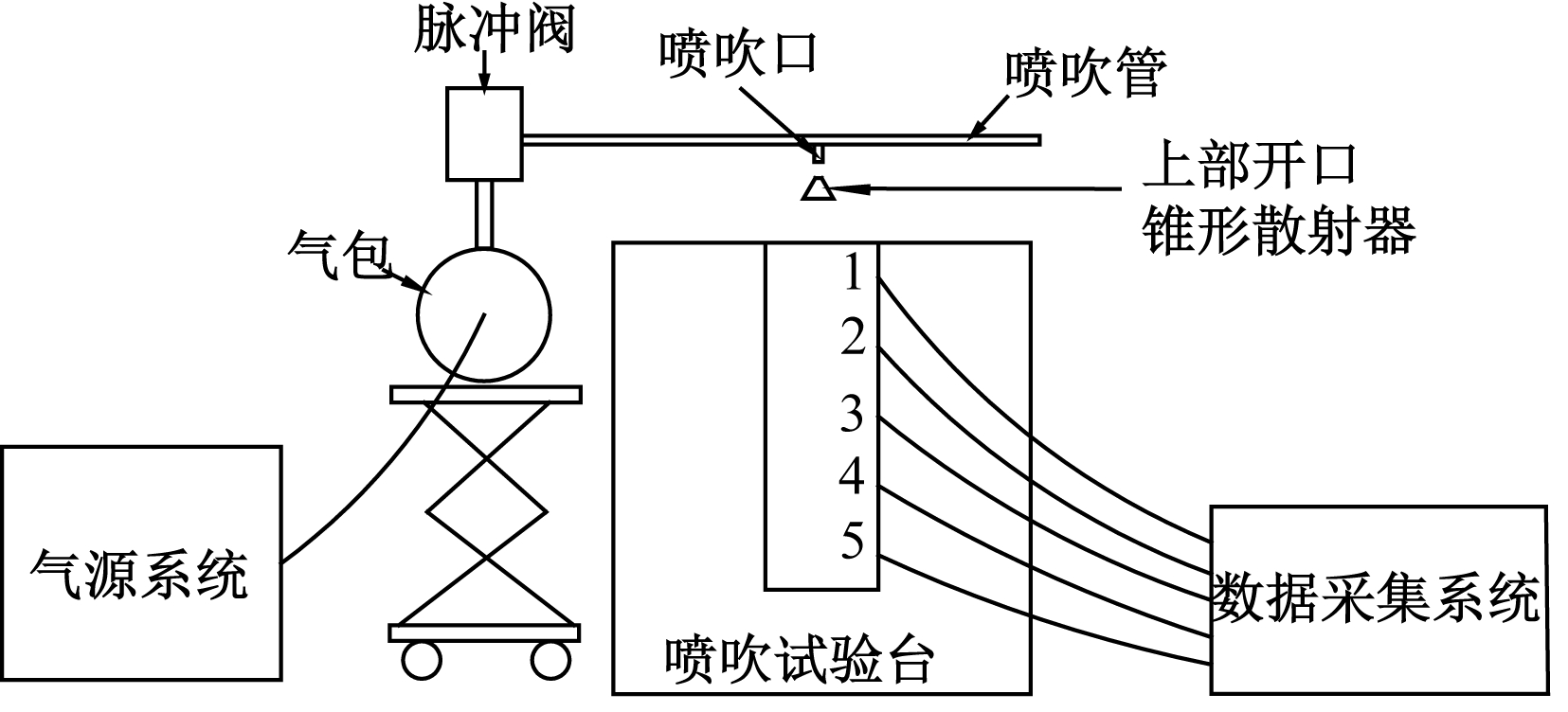

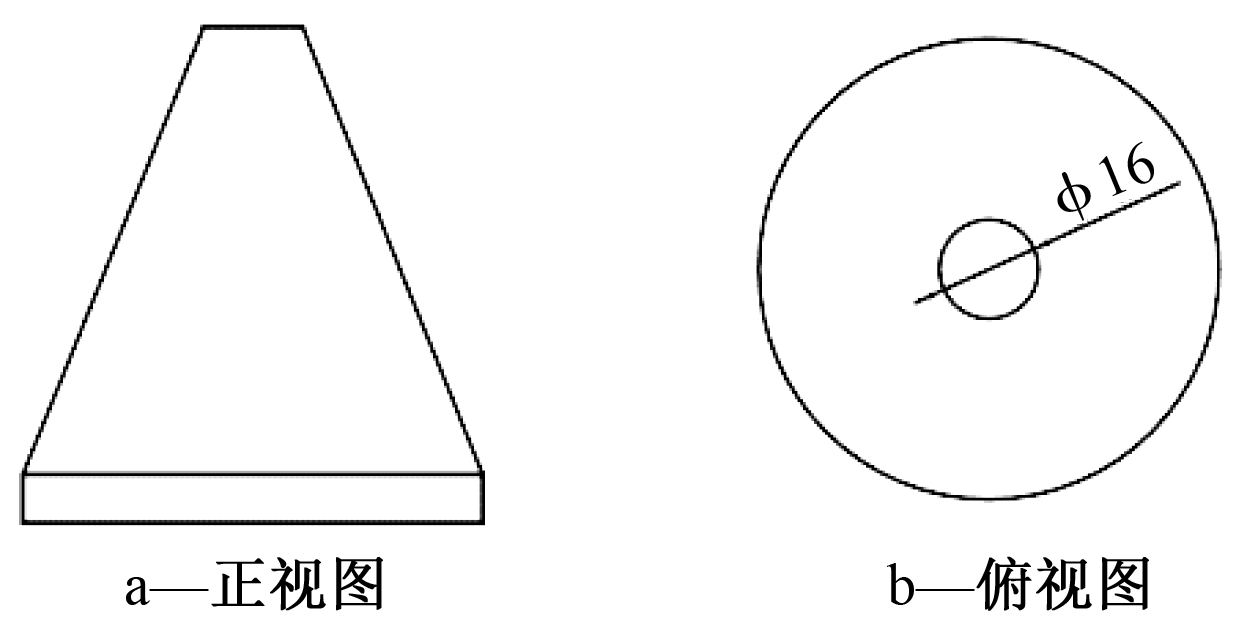

脉冲喷吹实验台如图1所示。由气源系统、喷吹试验台、数据采集系统3部分构成。气源由空压机、冷干机和气包构成;喷吹试验台由电磁脉冲阀、脉冲控制仪、喷吹管、花板、铝制散射器和滤筒构成;数据采集系统由压力传感器、电荷放大器、数据采集仪和计算机组成。其中,喷吹管φ32 mm,喷吹孔φ23 mm,铝制散射器尺寸为上部开口φ16 mm,高80 mm(如图2),聚酯覆膜PTFE滤筒规格为外径325 mm,内径215 mm,长度1000 mm。

注:测点1、2、3、4、5分别距离滤筒口100,300,500,700,900 mm。

图1 脉冲喷吹清灰装置示意

Fig.1 Schematic diagram of the pulse jet cleaning device

图2 上部开口散射器结构

Fig.2 Structure of the upper open-hole diffuser

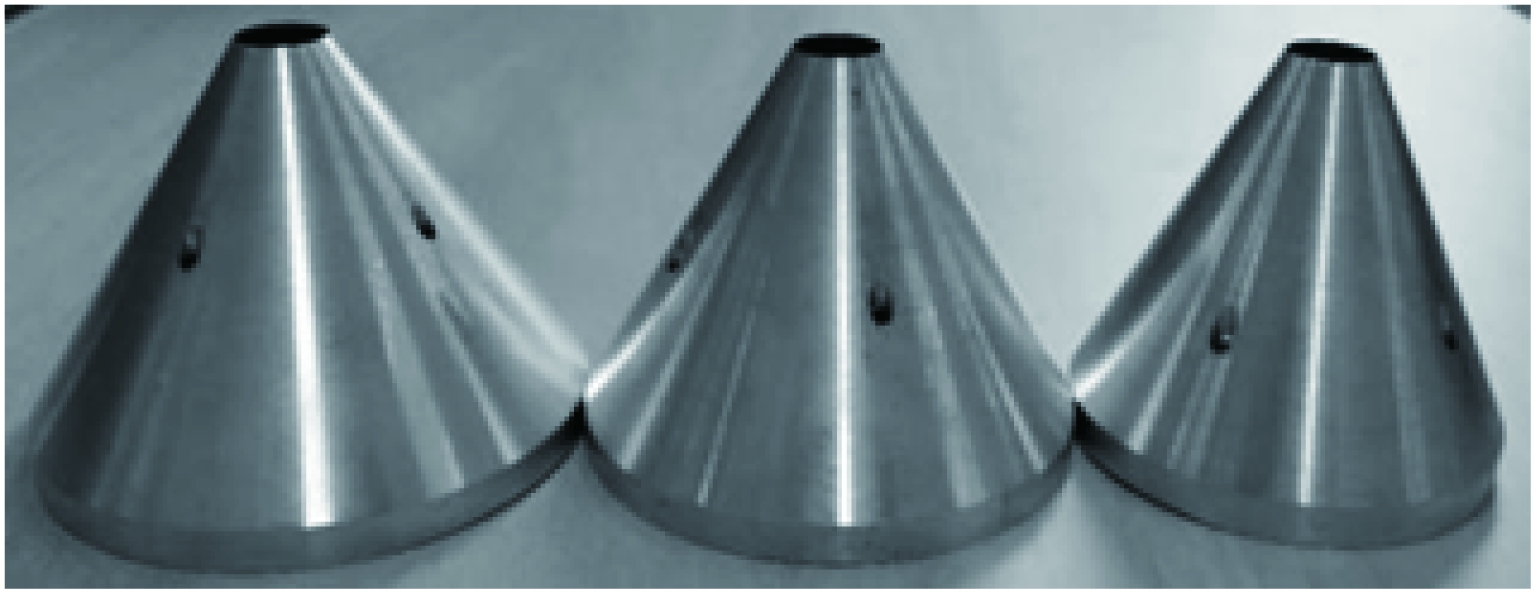

本实验滤筒测点布置如图1所示,散射器实物如图3所示,锥度分别为52°、59°、64°;喷吹管到滤筒进口平面距离分别为150,180,210,240 mm;喷吹压力分别为0.3,0.4,0.5,0.6 MPa;脉冲喷吹实验在无粉尘条件下进行。实验数据通过数据采集仪和电荷放大器采集,使用DasView 2.0软件读取相应条件下的滤筒侧壁正压力峰值。

注:从左到右依次为64°、59°、52°。

图3 上部开口散射器实物

Fig.3 Physical map of the upper open-hole diffuser

2 结果与分析

2.1 上部开口散射器与无散射器的脉冲清灰性能对比

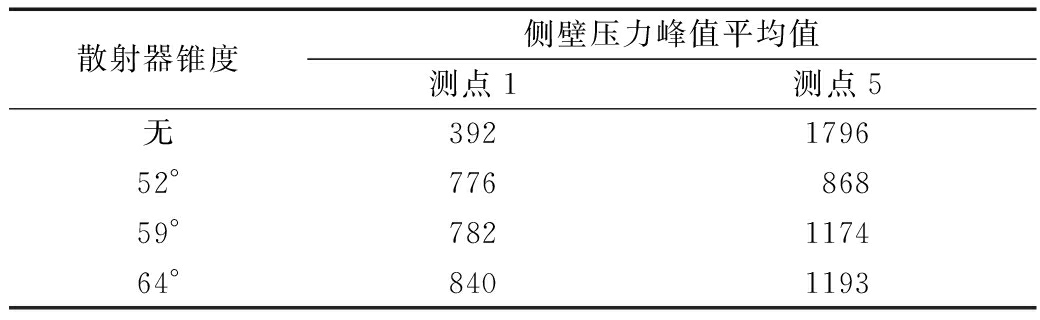

为改善传统无散射器清灰时,滤筒上部清灰压力不足,下部清灰压力过大的问题,本实验选取喷吹压力0.4 MPa,采用无散射器、锥度为52°、59°、64°的上部开口散射器分别进行了脉冲喷吹试验。对滤筒上部(测点1)和滤筒底部(测点5),在150,180,210,240 mm 4种喷吹距离下的滤筒侧壁压力峰值平均值进行测试,结果如表1所示。

表1 测点1和测点5滤筒侧壁压力峰值平均值

Table 1 Average value of sidewall pressure peaks of

measuring point 1 and 5 Pa

散射器锥度侧壁压力峰值平均值测点1测点5无392179652°77686859°782117464°8401193

Humphries[10]、Sievert[11]等研究发现,最少需要400 Pa的侧壁压力峰值才能有效地清除滤筒上的粉尘。由表1可见:在上部测点1处,无散射器时侧壁压力峰值平均值为392 Pa,而52°、59°、64°上部开口散射器情况下,侧壁压力峰值平均值均>>400 Pa,分别为无散射器情况下的1.980,1.995,2.143倍,有效改善了滤筒上部清灰不足的问题;在底部测点5处,相较无散射器分别减小了51.7%、34.6%、33.6%,有效地改善了滤筒下部清灰压力过大,滤料易破损的问题。

脉冲清灰时,滤筒上面侧壁压力峰值的最大值和最小值之差(极差值),可以反映清灰侧壁压力峰值的波动性(均匀性),极差值越大,说明侧壁压力峰值波动性越大,均匀性越差。

Δp=pmax-pmin

式中:Δp为滤筒侧壁压力峰值极差值,Pa;pmax为滤筒上5个测点中最大的压力峰值,Pa;pmin为滤筒上5个测点中最小的压力峰值,Pa。

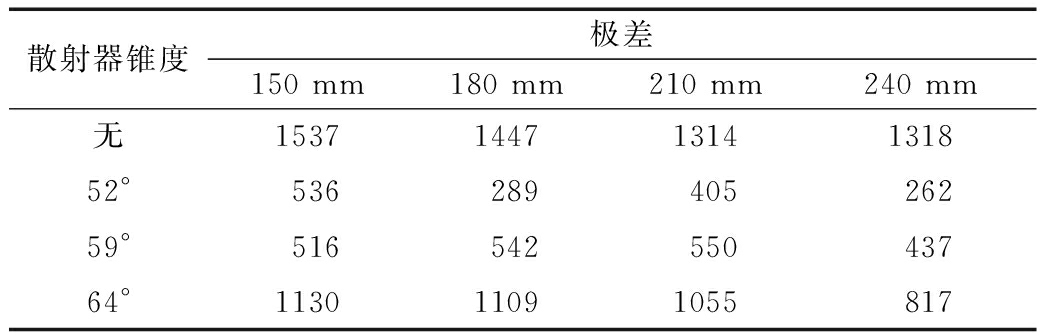

表2为不同喷吹距离下各喷嘴形式的滤筒侧壁压力峰值极差值。可知:在0.4 MPa喷吹压力,不同喷吹距离条件下,无散射器时的滤筒侧壁压力峰值极差值均大于有散射器的情况,可见上部开口散射器能使滤筒内部流场更均匀,提高滤筒清灰的均匀性。

2.2 高效清灰喷吹距离的确定

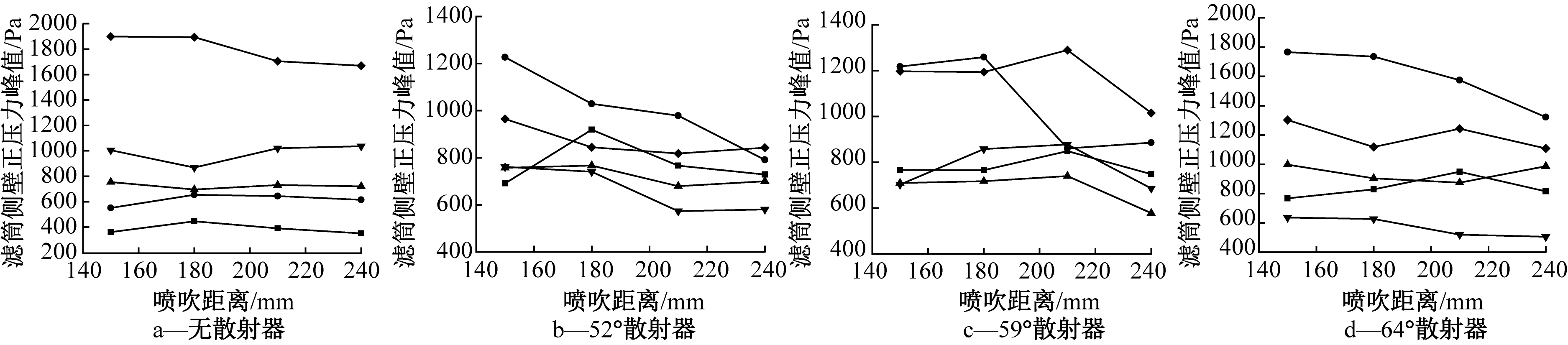

在脉冲清灰中,喷吹距离决定滤筒内部的流场,影响清灰强度和清灰均匀性。对不同散射器适用的高效清灰的喷吹距离,实验测试了在0.4 MPa喷吹压力下,无散射器和不同锥度上部开口散射器在不同喷吹距离下的侧壁压力峰值的测试结果如图4所示。高效清灰的喷吹距离是在满足最低清灰强度要求下,以滤筒上侧壁压力峰值的最小值相对较大为基准来确定高效喷吹距离的范围。

表2 不同喷吹距离下各喷嘴形式的滤筒侧壁

压力峰值极差值

Table 2 Peak pressure difference of the sidewall of the

filter cartridge in different nozzles at different

blowing distances Pa

散射器锥度极差150 mm180 mm210 mm240 mm无153714471314131852°53628940526259°51654255043764°113011091055817

![]() —测点1;

—测点1; ![]() —测点2;

—测点2; ![]() —测点3;

—测点3; ![]() —测点4;

—测点4; ![]() —测点5。

—测点5。

图4 不同喷吹间距下各测点侧壁压力峰值分布

Fig.4 Peak pressure distribution of sidewalls of each measuring point under different blowing distances

图4a为无散射器脉冲喷吹侧壁压力峰值随喷吹距离的变化曲线。可知:在喷吹距离为180 mm时,滤筒测点1处侧壁压力峰值的最小值达到最大,为451 Pa,满足清灰要求,其他3种喷吹距离下的侧壁压力峰值均<400 Pa,所以,无散射器情况下的高效喷吹距离是180 mm。在150 mm喷吹距离时,由于喷吹口距滤筒较近,在测点1处脉冲气流诱导空气量小,速度衰减慢,动压转化为静压量较小,所以侧壁压力峰值较低。随着喷吹距离增大,诱导空气量增大,动压转化为静压量增大,在180 mm喷吹距离时达到最大。但喷吹距离>180 mm后,脉冲气流能量的耗散量增大,测点1的侧壁压力峰值又开始降低。

图4b为锥度为52°散射器的情况,滤筒测点侧壁压力峰值在喷吹距离超过180 mm后,开始快速减小。喷吹距离为160~180 mm时,滤筒的侧壁压力峰值的最小值相近,且相对较大,满足清灰强度要求,160~180 mm 为52°散射器的高效清灰喷吹距离;同理,由图4c可知, 此时高效清灰喷吹距离为150~210 mm;由图4d可知,在喷吹距离为150~180 mm时,滤筒侧壁压力峰值的最小值>600 Pa,可实现对滤筒上部的有效清灰,即150~180 mm为锥度为64°散射器高效清灰喷吹距离。

综上,相对于传统脉冲清灰而言,采用上部开口散射器可有效提高滤筒的清灰效果,高效清灰的喷吹距离范围增大。由图4可知,当喷吹间距大于高效清灰喷吹距离后,滤筒侧壁压力峰值有明显降低,这是由于散射器的扩散作用,脉冲气流的射流断面增大,部分脉冲气体被花板挡出没有进入滤筒,同时随喷吹距离的增加,空气诱导量增多,速度衰减加快,所以滤筒侧壁压力峰值明显降低。而在高效清灰喷吹距离范围内,脉冲气体均能有效进入滤筒,所以滤筒的侧壁压力峰值变化不大,均能高效清灰。散射器的锥度不同,其高效清灰喷吹距离也在变化,这是由于当散射器的锥度增大,增加了气流作用于滤筒的径向速度,从而提高了滤筒各测点的侧壁压力峰值,高效清灰范围增大。然而当散射器锥度为64°时,由于散射器锥度过大,被花板挡出滤筒的气量过多,高效清灰范围有所减小。

因此,采用锥度为52°、59°、64°的上部开口散射器,不但可以明显提高滤筒上部的侧壁压力峰值,而且高效清灰的喷吹距离范围更大,能更好地适应工况变化。

2.3 不同喷吹压力下不同锥度的上部开口散射器滤筒侧壁压力峰值的分布规律

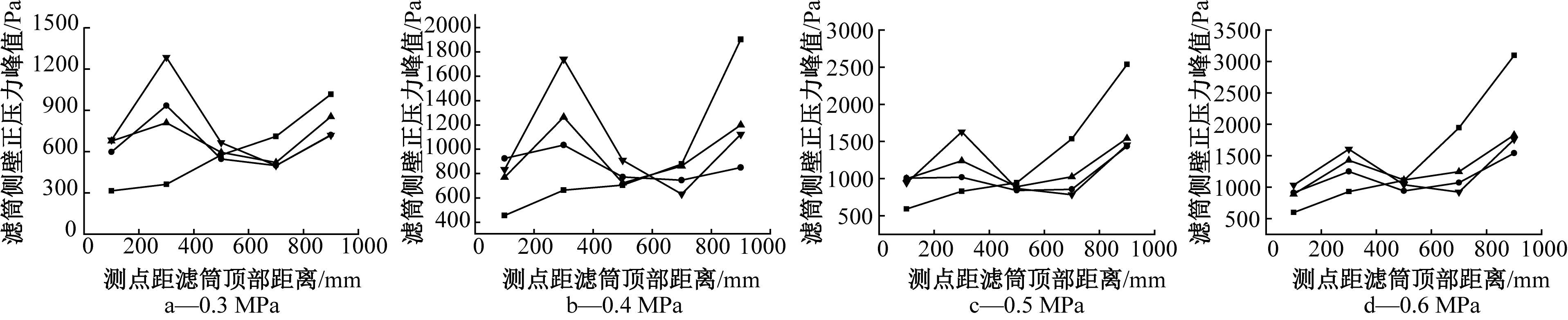

在喷吹距离180 mm下,测试了喷吹压力分别为0.3,0.4,0.5,0.6 MPa,不同锥度上部开口散射器下的滤筒侧壁压力峰值的分布规律,如图5所示。

![]() —无散射器;

—无散射器; ![]() —散射器52°上开口;

—散射器52°上开口; ![]() —散射器59°上开口;

—散射器59°上开口; ![]() —散射器64°上开口。

—散射器64°上开口。

图5 不同散射器结构下各测点侧壁压力峰值分布

Fig.5 Peak pressure distribution of sidewalls of different measuring points under different diffuser structure

由图5可知:无散射器时,在相同的喷吹压力下,沿滤筒长度方向的侧壁压力峰值,由上至下呈逐渐增大的规律,且随喷吹压力的增加而增大。滤筒上部(测点1)的侧壁压力峰值由加载喷吹压力0.3 MPa到0.6 MPa时增大了1.895倍,滤筒底部(测点5)的相应增大了3.043倍。因此在传统清灰中,当清灰强度不足时,采用增大喷吹压力的方式,来提高清灰强度,存在侧壁压力峰值过大的问题,易造成底部滤料破损。

两者,采用上部开口散射器,相比无散射器情况,提高了滤筒上部侧壁压力,降低了滤筒底部侧壁压力。当喷吹压力为0.3 MPa时,不同锥度的上部开口散射器的最低侧壁压力峰值为498 Pa(>最小有效清灰压力400 Pa),均能实现有效的清灰,可见采用上部开口散射器可降低脉冲清灰所需的喷吹压力,节约脉冲气源能耗。

此外,上部开口散射器沿滤筒长度方向,侧壁压力峰值分布规律为:增大(100~300 mm)→降低(300~700 mm)→再增大(700~900 mm)。这是由于上部开口散射器具有诱导及分流作用,散射器可增加脉冲气流诱导作用范围,从而诱导更多气体进入滤筒[12],增大了气流在滤筒中上部径向的气流速度,所以提高了滤筒上部侧壁压力峰值。而上部开口分流了部分脉冲气流,同时诱导沿散射器外壁运动的气流进入滤筒下部,但相对于无散射器而言,由于其诱导量较小,所以滤筒底部脉冲侧壁压力相对于于无散射器也相应有所降低,但仍远超过400 Pa的最小有效清灰压力。而距离滤筒顶部300 mm(测点2)后,侧壁压力峰值降低,是由于流入开口的高速气流诱导周边气体,使滤筒径向气流速度不断减小形成的。因此,滤筒侧壁压力峰值分布呈现先增大,再降低,又增大的规律。

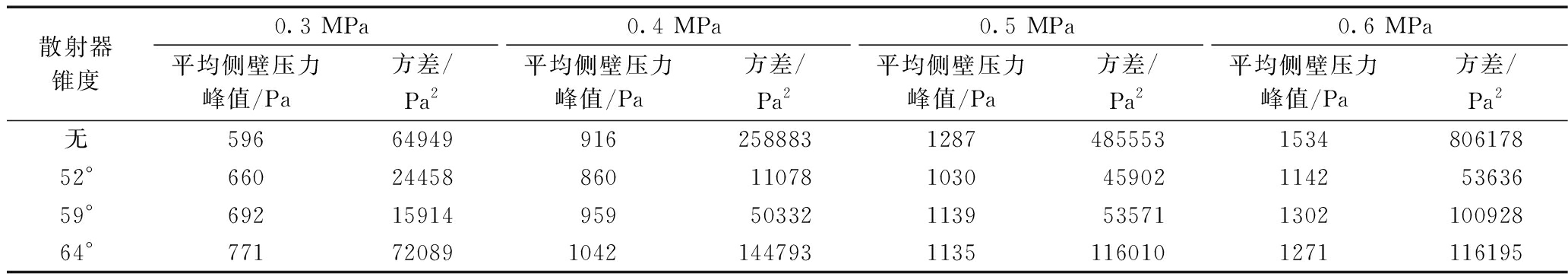

2.4 上部开口散射器锥度的脉冲清灰性能评价

表3为180 mm喷吹距离下各喷吹口结构条件下的滤筒平均侧壁压力峰值及其均值方差。可知:随着喷吹压力的增加,无散射器和52°、59°、64°上部开口散射器下的滤筒平均侧壁压力峰值也相应增大,这是由于提高喷吹压力,可增大脉冲气量,所以提高喷吹压力可有效提高脉冲清灰强度;而安装不同锥度上部开口散射器时,随着喷吹压力增大,均值方差呈增大的趋势,清灰均匀性有所降低,但均明显优于无散射器的情况。

此外,在相同喷吹压力及喷吹距离下,随上部开口散射器锥度增大,滤筒平均侧壁压力峰值也相应增大,但在0.5,0.6 MPa时,随上部开口散射器锥度增大,64°上部开口散射器的平均侧壁压力峰值比59°的分别减小4,31 Pa,说明有气流没有进入滤筒发挥清灰作用,可见采用64°上部开口散射器时,喷吹压力以<0.5 MPa为宜,否则会造成脉冲气量的无端消耗。由此可见,随上部开口散射器锥度的增大,能有效增大滤筒清灰强度,但不同锥度上部开口散射器存在各自合理的脉冲喷吹压力的使用范围。对比52°、59°锥度的上部开口散射器,当喷吹压力从0.3 MPa增加到0.6 MPa时,均能有效地清灰,且52°的均匀性优于59°的,但59°的清灰强度优于52°的,所以需根据滤料的强度性能选择上部开口散射器的锥度。

表3 180 mm喷吹距离下各喷吹口结构的滤筒平均侧壁压力峰值及其均值方差

Table 3 Average pressure peak of the filter cartridge sidewall and the mean variance of each

nozzle structure under 180 mm spray distance

散射器锥度0.3 MPa0.4 MPa0.5 MPa0.6 MPa平均侧壁压力峰值/Pa方差/Pa2平均侧壁压力峰值/Pa方差/Pa2平均侧壁压力峰值/Pa方差/Pa2平均侧壁压力峰值/Pa方差/Pa2无596649499162588831287485553153480617852°660244588601107810304590211425363659°6921591495950332113953571130210092864°77172089104214479311351160101271116195

综上,在实际工程中采用上部开口散射器时,需要根据清灰强度和滤料的强度性能合理选择散射器锥度和喷吹压力。

3 结 论

1)相比于无散射器脉冲喷吹清灰,采用上部开口锥形散射器在满足清灰要求的条件下,解决了无散射器条件下上部压力过小、清灰不彻底、下部压力过大易损坏滤料的缺点,同时滤筒侧壁压力峰值更加均匀。

2)采用上部开口散射器,高效清灰适用的喷吹距离的范围更宽,能更好地适应工况变化。本实验中,52°、59°、64°上部开口散射器的高效清灰喷吹距离分别为160~180,150~210,150~180 mm。

3) 相比于无散射器而言,在满足清灰要求的条件下,上部开口散射器可降低脉冲清灰所需的喷吹压力,节约脉冲气源物耗与能耗。

4)在一定的锥度范围内,上部开口散射器锥度的增大,能有效增大滤筒清灰强度。但上部开口散射器锥度存在合理的脉冲喷吹压力的使用范围,本实验中锥度为52°和59°的上部开口散射器喷吹压力为0.3~0.6 MPa,锥度为64°上部开口散射器所适用的喷吹压力<0.5 MPa。

[1] 宋七棣,姚群. 袋式除尘器行业2017年发展综述[J].中国环保产业,2018(4):5-10.

[2] 张一帜,陈海焱,覃金珠. 滤筒除尘器及应用现状[J]. 能源与环境,2009(5):47-49.

[3] 田玮.脉冲喷吹袋式除尘器清灰的研究[D].西安:西安建筑科技大学,2005.

[4] 赵安文,郭耸,高尚. 脉冲清灰系统喷嘴型面结构参数优化[J]. 中国粉体技术,2018,24(1):52-57.

[5] 张情, 陈海焱,巨敏,等. 诱导喷嘴改进滤筒脉冲清灰效果的实验研究[J]. 环境工程, 2012, 30(1):62-65.

[6] 胥海伦, 周苗苗,等. 开口散射器对滤筒除尘器脉冲清灰效果的影响[J]. 环境工程学报, 2017, 11(8):4647-4652.

[7] 胥海伦, 李岚溪,沈玉妹,等. 上部开孔锥形散射器对滤筒脉冲清灰效果的影响[J]. 环境工程学报, 2017, 11(10):5549-5553.

[8] 杨迪, 陈海焱,李怀玉,等. 喷吹压力和脉冲宽度对脉冲喷吹滤筒除尘器清灰效果的影响[J].安全与环境学报,2008, 8(5):73-76.

[9] 林莉君,陈海焱,周喜,等.脉冲喷吹滤筒除尘器清灰性能的实验研究[J]. 暖通空调, 2009, 39(4):148-151.

[10] Humphries W, Madden J. Fabric filtration for coalfired boilers: dust dislodgement in pulse jet filters[J]. Filtration & Separation, 1983(2):40-44.

[11] Sievert J,Loeffler F.Fabric cleaning in pulse-jet filter[J].Chemical Engineering and Processing,1989,26(2):179-183.

[12] 张情. φ325 mm×660 mm滤筒清灰性能研究[D].绵阳:西南科技大学,2012.