0 引 言

铜尾矿是金属铜提取过程中产生的有色金属尾矿,主要化学成分为SiO2、CaO、Al2O3以及少量MgO、FeO、Na2O等,矿物相组成主要为石英、云母、长石等硅酸盐矿物。相关统计数据表明[1]:在2013年,我国仅精选铜尾矿排放量达到3.19亿t,堆积总量接近20亿t。抛光泥是陶瓷制品生产过程中抛光工序后排泄的废弃料[2],其化学成分[3]主要为SiO2、Al2O3等,矿物相主要是石英。近20年陶瓷业的迅猛发展,使得陶瓷废料陶瓷抛光泥的堆积量逐年增加,每年产生的抛光泥含量达到1000万t以上[4]。堆积的铜尾矿与陶瓷抛光泥占用大量土地资源,使得植被退化,同时也是资源的浪费[5]。目前对铜尾矿与陶瓷抛光泥的利用途径包括[6-8]:1)回收其中的矿物;2)用作路基材料及建筑材料;3)土壤改良剂及空地填充剂。但是仍然面临以下问题:1)处理难度大;2)提取有用成分的过程中容易产生新的污染物;3)产生的附加值与处理量不能很好地匹配等。

蒸压加气混凝土是一种轻质、多孔的新型节能建筑材料,具有隔音、保温、抗震、环保等诸多优良性能。本文以铜尾矿、陶瓷抛光泥、水泥、氧化钙、石膏为原料,通过化学手段,利用铝粉为发气剂,对砌块进行发气,使其产生均匀的孔结构。通过研究铜尾矿与陶瓷抛光泥的细度、互掺比例、工艺制度等因素,分析其对加气块性能的影响。通过现代分析与测试手段,对制备的加气块的矿物相以及其微观结构形貌进行分析,以期为使用铜尾矿与陶瓷抛光泥制备蒸压加气混凝土提供参考。

1 试验部分

1.1 原材料

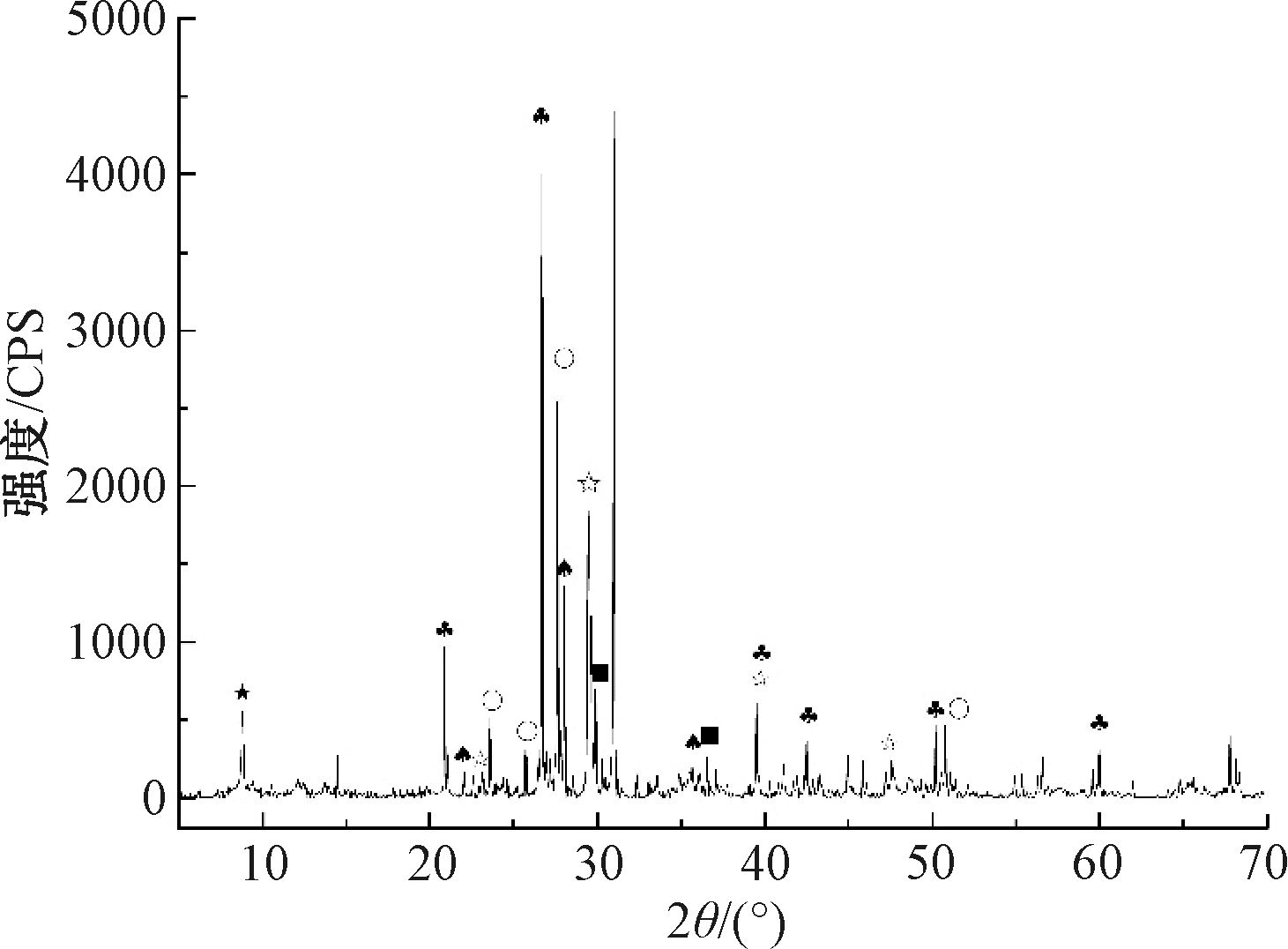

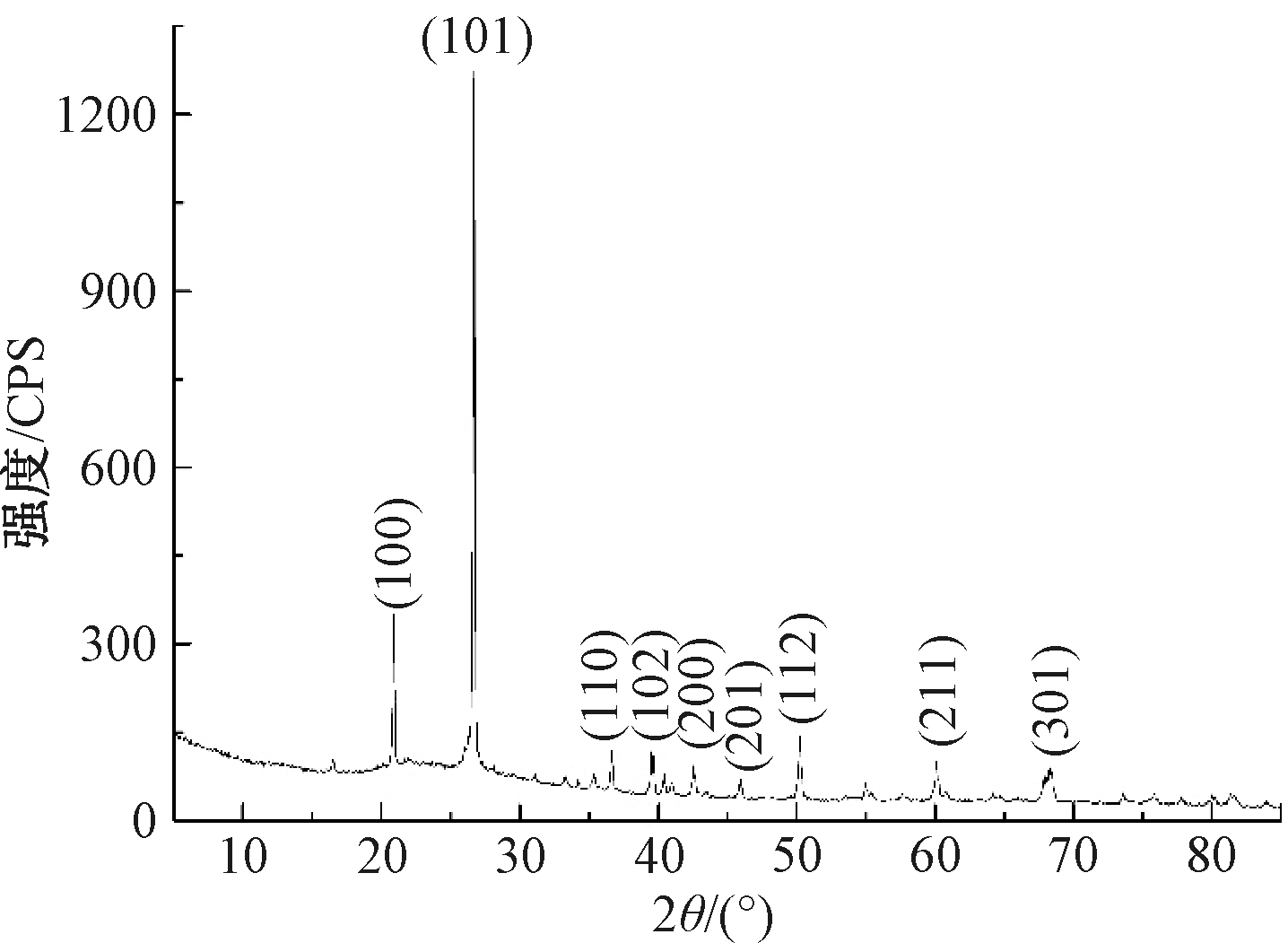

本实验中铜尾矿选自湖北大冶某尾矿储存厂,含水率为10%~20%,密度为2.90 g/cm3,化学成分见表1,XRD物相分析见图1。铜尾矿的主要矿物相为石英、方解石、长石石、黑云母等。陶瓷抛光泥选自河南安阳某公司,化学成分见表1,XRD物相分析结果见图2:陶瓷抛光泥的主要矿物相为石英。石灰选自山东广富集团有限公司,有效CaO含量为80.30%,MgO含量为0.4%,消解时间为8.0~11.5 min消解温度为60~70 ℃,最高消解温度为102 ℃,200目筛筛余为11.2%。本实验采用水泥标号为P.O42.5,具体化学成分见表2。

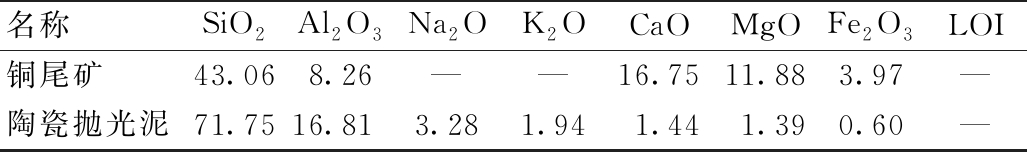

表1 铜尾矿与陶瓷抛光泥的化学成分

Table 1 Chemical composition of copper tailings and ceramic polishing slime %

名称SiO2Al2O3Na2OK2OCaOMgOFe2O3LOI铜尾矿43.068.26——16.7511.883.97—陶瓷抛光泥71.7516.813.281.941.441.390.60—

![]() 石英;

石英;![]() 黑云母;

黑云母;![]() 直镁辉石;

直镁辉石;![]() 方解石;

方解石;![]() 长石;

长石;![]() 透辉石。

透辉石。

图1 铜尾矿XRD衍射峰图谱

Figure 1 XRD diffraction peaks of copper tailings

图2 陶瓷抛光泥XRD衍射峰图谱

Figure 2 XRD diffraction peaks of ceramic polishing slime

表2 水泥的化学成分

Table 2 Chemical composition of the cement%

CaOSiO2Al2O3Fe2O3MgOSO3TiO2R2O57.4022.546.323.181.852.910.650.58

其他材料:水玻璃为碱性激发剂,可破坏陶瓷抛光泥与铜尾矿中玻璃体网状结构使其活性增高。水玻璃采用市售分析纯九水硅酸钠,按一定比例配制后控制其模数为1.0~1.5。铝粉来自山东某蒸压加气混凝土厂。石膏选用市售分析纯二水硫酸钙。稳泡剂由油酸、三乙醇胺和六偏磷酸钠按一定比例配制而成。

1.2 试验方法

1.2.1 原材料的预处理

取适量铜尾矿与抛光泥样品,放入电热恒温鼓风干燥箱中,温度设定为105 ℃,使样品充分干燥;将干燥后的各个样品采用四分法缩至质量为5 kg;利用水泥试验球磨机将称量好的样品分别进行粉磨破碎。

1.2.2 蒸压加气混凝土的制备

利用水泥净浆搅拌机对干拌混合料进行搅拌均匀,将60 ℃温水加入干混合料中,快速搅拌2 min,依次加入外加剂和发气剂,快速搅拌30~40 s,将料浆浇筑到100 mm×100 mm×100 mm模具中,在50 ℃静停养护4 h。养护完成后脱模送入185 ℃,1.1 MPa的蒸压釜进行蒸压养护8 h,养护完成后烘干[9]。

1.2.3 性能检测与表征

原材料的基本物理化学性能检测参照GB/T 8074—2008《水泥比表面积测定方法 勃氏法》、GB/T 208—94《水泥密度测定方法》;蒸压加气混凝土的性能检测与表征参照GB/T 11969—2008《蒸压加气混凝土性能试验方法》。采用XRD与SEM对原材料与蒸压加气混凝土样品进行检测与表征。

2 实验结果与讨论

2.1 混合料的颗粒细度对加气混凝土的影响

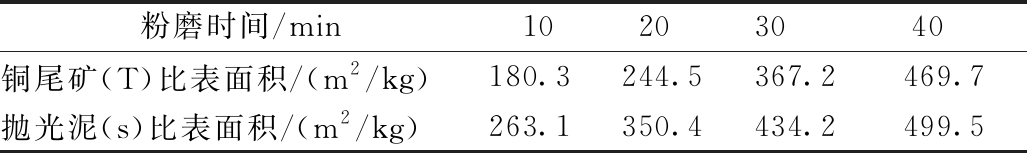

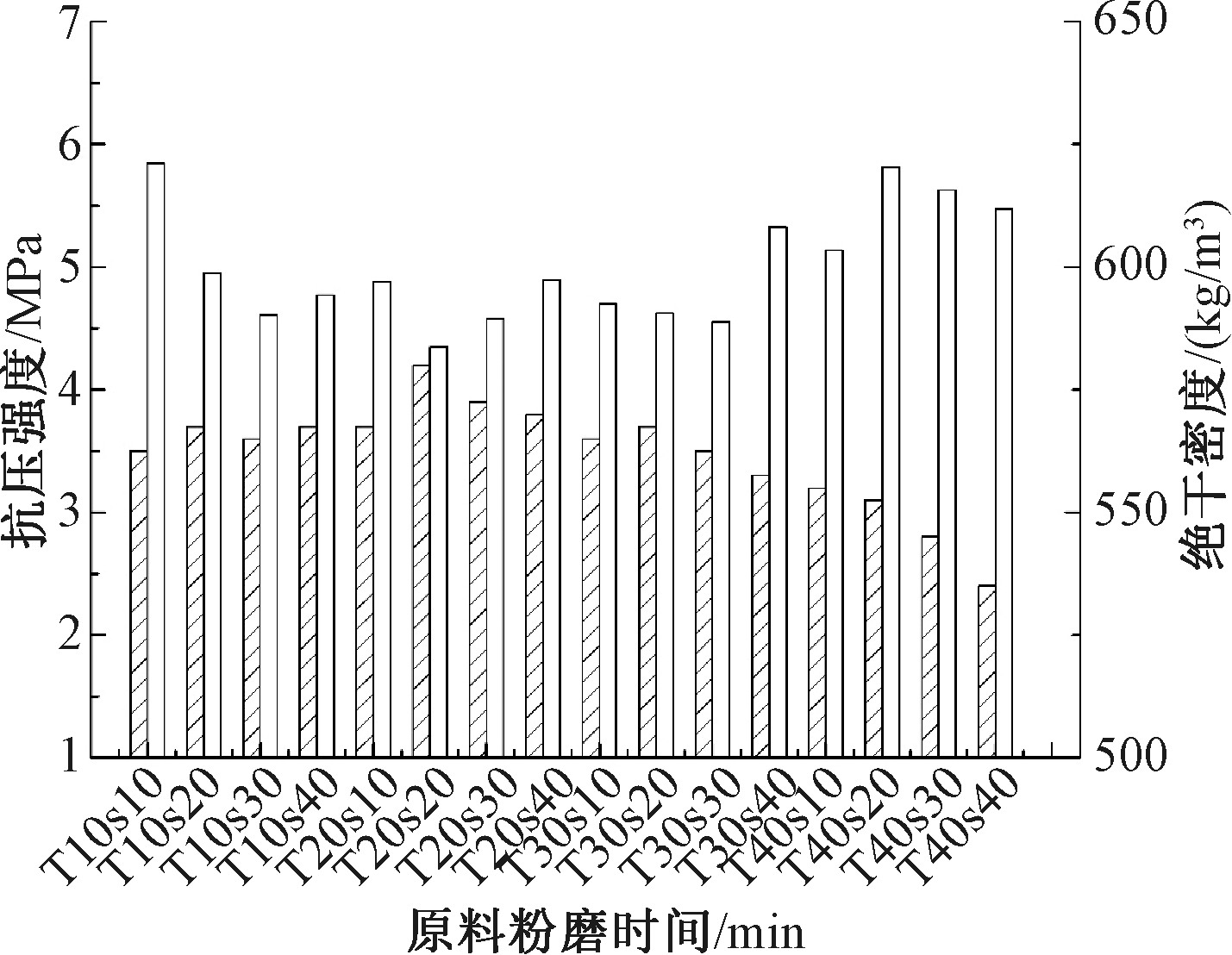

利用正交试验分析了铜尾矿与抛光泥的不同颗粒细度对砌块强度的影响。粉磨时间分别为10,20,30,40 min,粉磨后的比表面积见表3。原材料配比设定为铜尾矿40%、陶瓷抛光泥25%、石灰20%、水泥12%、石膏3%,发气剂0.08%,稳泡剂1%、激发剂1%,水料比=0.65。图3为不同粉磨时间的砌块抗压强度与绝干密度。

表3 铜尾矿、陶瓷抛光泥粉磨时间与比表面积的关系

Table 3 Relationship between grinding time and specific surface area of copper tailing and ceramic polishing mud

粉磨时间/min10203040铜尾矿(T)比表面积/(m2/kg)180.3244.5367.2469.7抛光泥(s)比表面积/(m2/kg)263.1350.4434.2499.5

![]() 抗压强度;

抗压强度;![]() 绝干密度。

绝干密度。

图3 不同粉磨时间下砌块抗压强度与绝干密度

Figure 3 Compressive strength and absolute dry density of blocks with different grinding time

由图3可知:铜尾矿与陶瓷抛光泥粉磨时间为20 min时加气块的性能最优。当抛光泥粉磨10 min,比表面积为263.1 m2/kg时,随着铜尾矿粉磨时间增加,绝干密度先降低再增加。同理,在抛光泥其他粉磨时间时,其绝干密度也有相似的变化趋势,原因是不同比表面积的粉料在制成坯体时需水量不一样,当原材料比表面积增加,用于润湿粉体颗粒的水增多,铝粉反应水减少,气体不能均匀填充坯体,单位内颗粒数量增多,绝干密度增大。当两者粉磨时间过长时,2种硅质材料过细,混合料需水量增大,存在憋气现象,造成加气块孔结构差、绝干密度高和抗压强度低。粉磨时间过短时其颗粒度较粗,活性硅质材料较少,不能很好地发挥潜在胶凝性,强度不高。当两者颗粒细度有一定的差异时,原材料形成最佳颗粒级配使得需水量减少,流动度增加,发气情况较好,加气块具备良好的孔结构,抗压强度也增高;同时,在石灰消化生成大量Ca(OH)2的碱环境下,陶瓷抛光泥会类似粉煤灰发生碱激发效应[10],发挥其潜在的火山灰胶凝性。

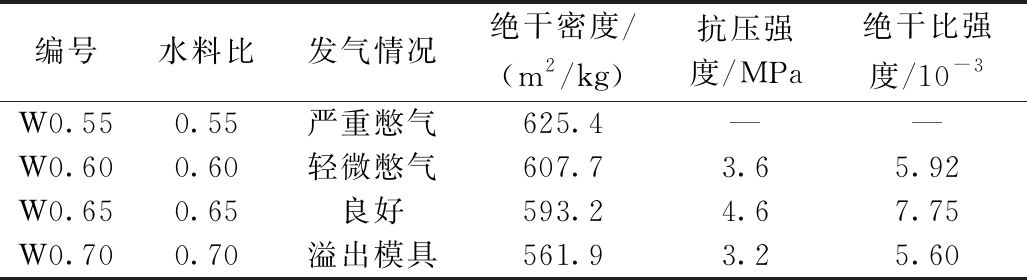

2.2 铜尾矿与陶瓷抛光泥的掺加量及比例的优化

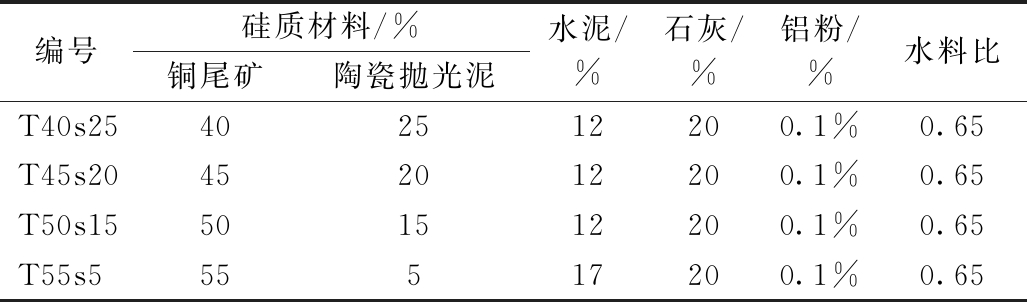

钙硅比影响加气块中水化产物托贝莫来石的量[11]。研究不同原料配比下砌块的性能,设定铜尾矿与陶瓷抛光泥共同粉磨20 min,硅质材料质量分数总和为60%、65%,铜尾矿含量为40%、45%、50%、55%时对加气块性能的影响。原料配比见表4,相应砌块抗压强度与绝干密度变化见图4。

表4 不同原材料质量配合比

Table 4 Blending ratio of different raw materials

编号硅质材料/%铜尾矿陶瓷抛光泥水泥/%石灰/%铝粉/%水料比T40s25402512200.1%0.65T45s20452012200.1%0.65T50s15501512200.1%0.65T55s555517200.1%0.65

![]() 抗压强度;

抗压强度; ![]() 绝干密度。

绝干密度。

图4 不同材料配合比下砌块抗压强度与绝干密度

Figure 4 Compressive strength and absolute dry density of block with different mix ratio

由图4可知:制得的砌绝干密度均符合GB 11968—2006《蒸压加气混凝土砌块标准》 B06级别。铜尾矿与陶瓷抛光泥的比例为45%和20%,硅质材料质量占比为65%,制备的砌抗压强度最高,达到4.2 MPa(达到GB 11968—2006 A3.5级别),绝干比强度最高。其原因为:硅质材料总质量增加,使体系中的活性氧化硅含量得到增加,改变了体系的水化反应。同时,细小石英颗粒作为细骨料填充在体系中,增强了砌块的抗压强度;当硅质材料过多时,石灰或者水泥被取代,胶凝物质减少,活性钙减少,抑制了体系的水化反应,从而引起砌块的抗压强度降低。

2.3 水料比的优化

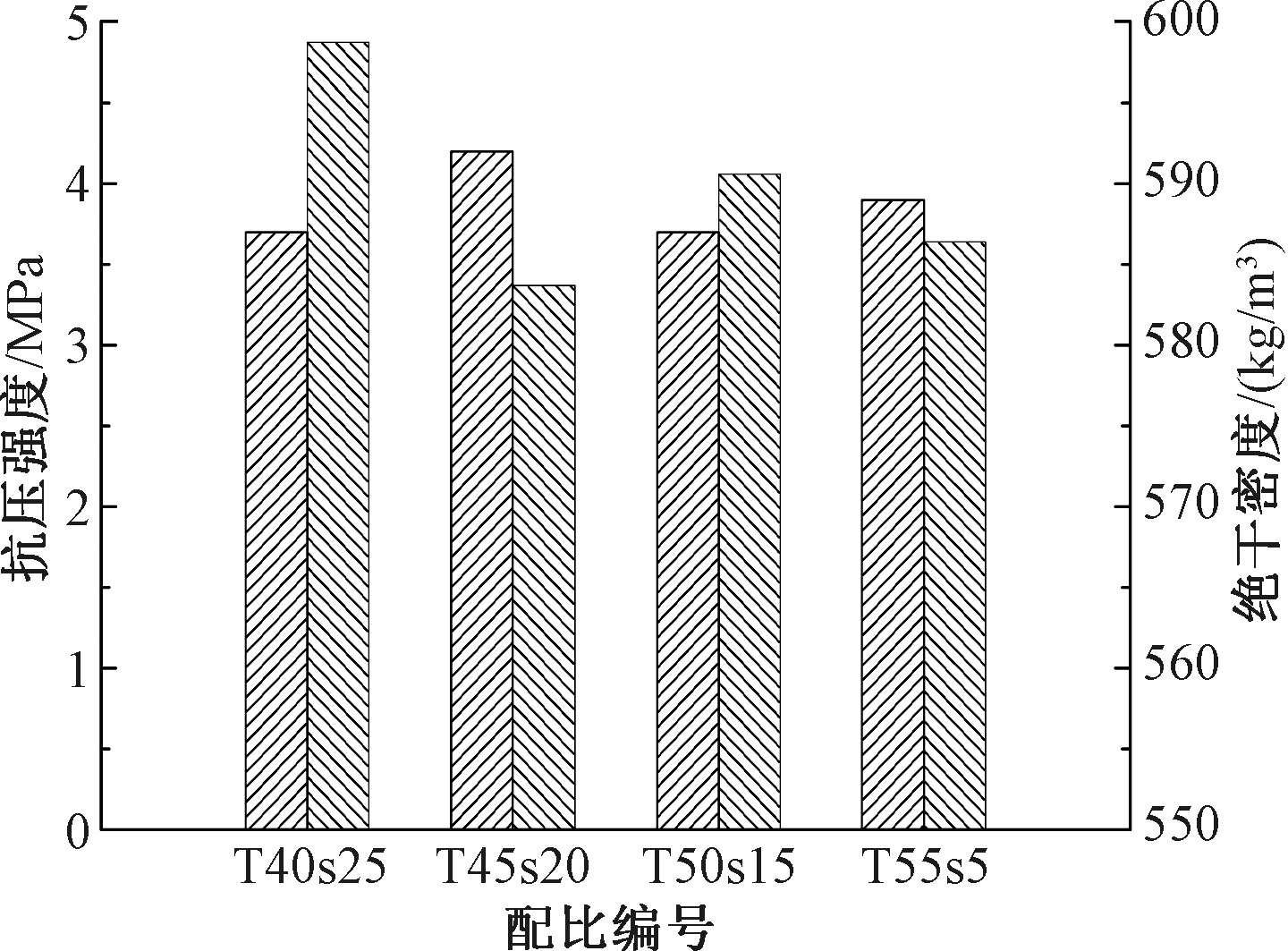

水料比砌块孔结构和强度有明显影响。设置铜尾矿为45%,陶瓷抛光泥为20%,水泥为10%,石灰为22%,水料比分别为0.55,0.60,0.65,0.70,砌块试验结果见表5。

表5 不同水料比试验方案结果

Table 5 Results of water-material ratio test schemes

编号水料比发气情况绝干密度/(m2/kg)抗压强度/MPa绝干比强度/10-3W0.550.55严重憋气625.4——W0.600.60轻微憋气607.73.65.92W0.650.65良好593.24.67.75W0.700.70溢出模具561.93.25.60

由表5可知:最佳水料比为0.65。当水料比较低时,料浆稠度大,物料不能均匀分散,原料稠化速率大于发气速率,使坯体的孔结构差,孔隙率低,绝干密度大,强度低。当水料比较高时,料浆稠度小,石灰水解速度快,使铝粉过早产生大量气体,造成坯体孔径大、孔隙率高,甚至浆体溢出模具,水化产物被排出,砌块的抗压强度降低。

2.4 铜尾矿与抛光泥复掺制备加气块的微观分析

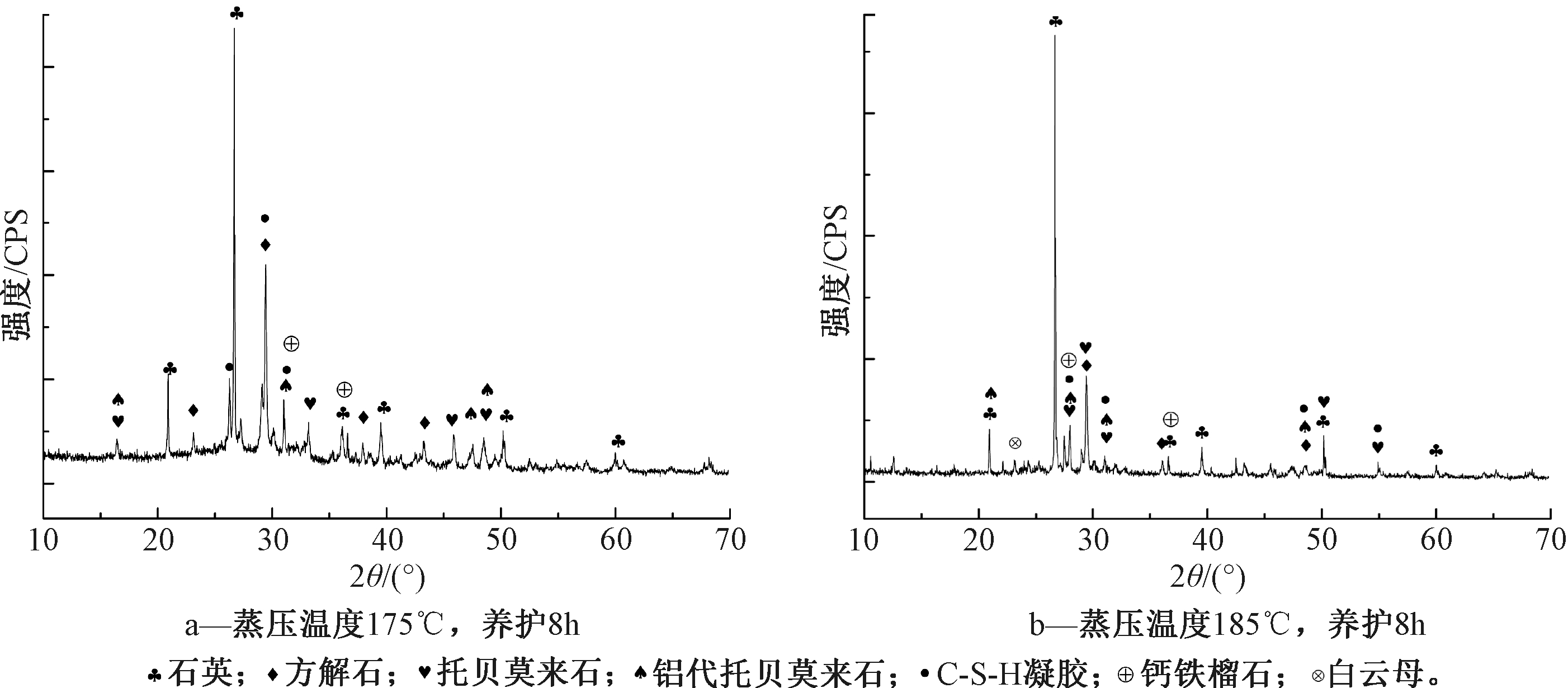

利用XRD和TEM对具有代表性的砌块进行微观分析以探索其形成机理,结果见图5。

由图5可知:加气块的矿物相主要为石英、托贝莫来石、铝代托贝莫来石、方解石、云母以及结晶度较低的C-S-H凝胶等。其中,石英、云母由未反应的硅质材料引入,托贝莫来石、铝代托贝莫来石是蒸压制品的水化产物。

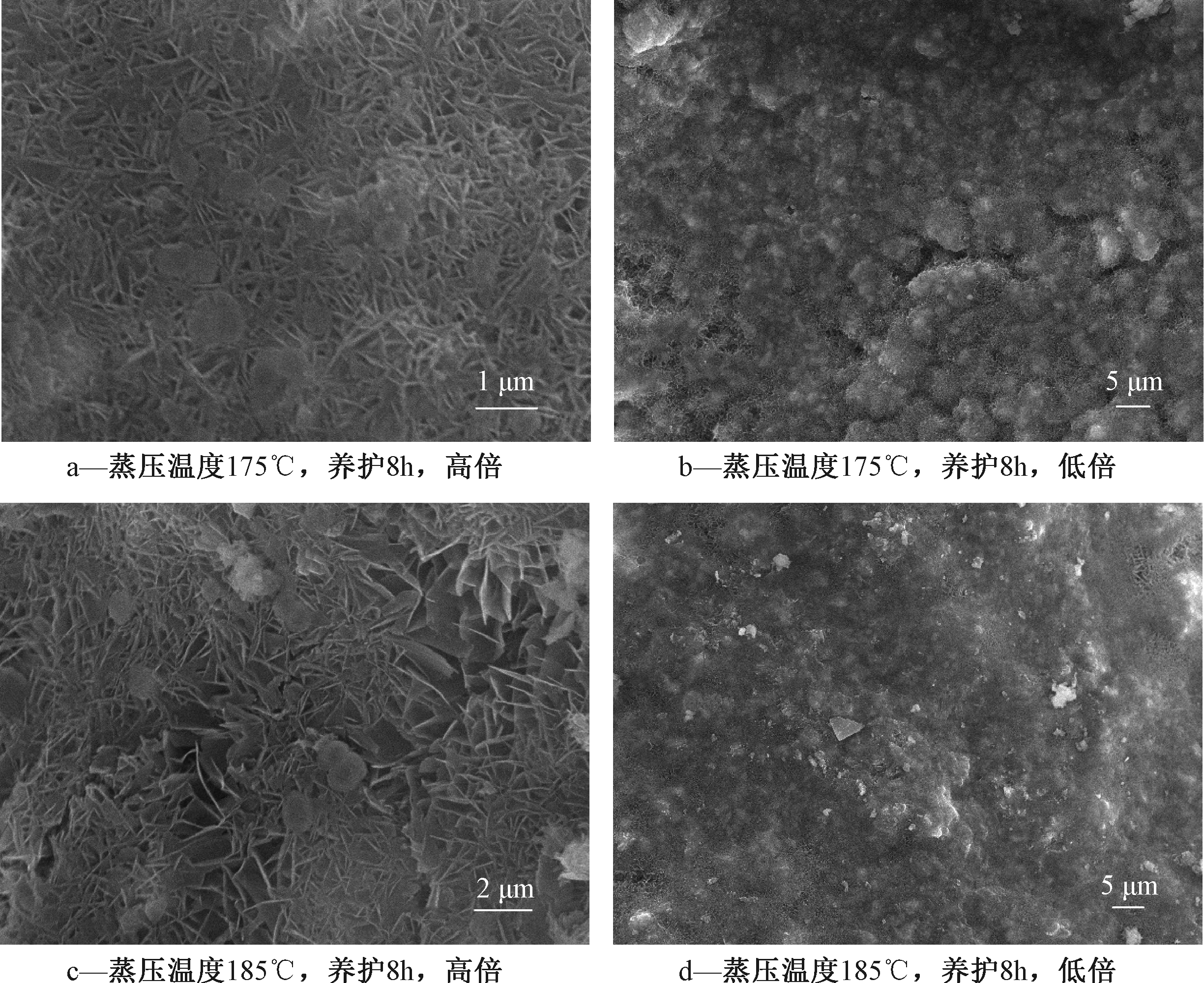

采用SEM对砌块进行微观表征结果见图6。

图5 不同条件下代表性砌块的XRD、TEM表征结果

Figure 5 Characterization results of autoclaved brick under different conditions by XRD and TEM

由图6可知:砌块主要为针状或片状的水化产物与未反应的颗粒穿插而成,絮状胶凝物质将水化产物与未反应颗粒牢固地黏结在一起;针状或片状的水化产物石均匀致密生长,使体系的致密度更高,砌块的抗压强度增大。结合XRD结果,针状或片状的水化产物主要为托贝莫来石与C-S-H(B),未反应的颗粒为石英颗粒,胶凝物质为反应生成的水化硅酸钙。这说明在水热蒸压条件下,活性氧化钙与活性氧化硅等反应生成C-S-H(B)与托贝莫来石,随着养护时间的增长,这些水化产物结晶长大,形成相互穿插的微观孔结构。其中,C-S-H与托贝莫来石使砌块强度增大。改变蒸压制度,使C-S-H(Ⅱ)与托贝莫来石转化为结晶度更高的硬硅钙石,有利于加气块的抗冻性与抗干燥收缩性提升。

3 结 论

1)本研究条件下,设置铜尾矿、陶瓷抛光泥、水泥、石灰、石膏的质量比为45∶20∶12∶20∶3,水料比为0.65,175 ℃的蒸压环境养护8 h,可以制备出符合A3.5、B06级蒸压加气混凝土。

2)当铜尾矿与陶瓷抛光泥混合粉磨20 min时,原材料的活性SiO2的数量得到提高,铜尾矿与抛光泥达到最佳颗粒级配,制备的蒸压加气混凝土,抗压强度为4.2 MPa,性能最优。

3)铜尾矿与陶瓷抛光泥复合制备的加气块矿物相主要由托贝莫来石,C-S-H(Ⅱ)和石英等组成。C-S-H(B)与托贝莫来石形成相互穿插的微观孔结构,为提供加气块提供强度。

图6 不同条件下砌块的SEM图

Figure 6 SEM diagram of the autoclaved bricks under different condition

[1] 汪洋,田键,朱艳超.铜尾矿开发利用现状分析[J].环境工程,2015,33(增刊1):623-627.

[2] 侯来广,曾令可.陶瓷废料的综合利用现状[J].中国陶瓷工业,2005,12(4):41-44.

[3] 傅秀新.陶瓷砖抛光粉在混凝土中的应用研究[J].水泥工程,2017(3):1-3,14.

[4] 王功勋.陶瓷抛光砖粉作辅助胶凝材料的火山灰性[J].硅酸盐学报,2010,38(7):1229-1234.

[5] 吴锦标,刁增辉.矿山尾矿处理技术及资源化利用的进展[J].环境,2014(增刊1):29-32.

[6] 陈义群, 董元华. 土壤改良剂的研究与应用进展[J]. 生态环境学报, 2008, 17(3):1282-1289.

[7] ONUAGULUCHI O, ÖZGUR E. Recycling of copper tailings as an additive in cement mortars[J]. Construction & Building Materials, 2012, 37(12):723-727.

[8] 聂庆民, 李立园, 邬海滨,等. 从某铜尾矿中回收铜的试验研究[J]. 矿冶工程, 2017, 37(1):42-45.

[9] 田键,申盛伟,叶斌,等.有色金属尾矿在加气混凝土中的应用研究[J].新型建筑材料,2016,43(12):10-13,75.

[10] 陈晨,贡伟亮,李琴,等.粉煤灰碱浸出体系反应过程分析Ⅰ影响因素[J].环境科学与技术,2013,36(10):122-125,131.

[11] 陈伟, 倪文, 李倩,等. 石膏掺量和钙硅比对金尾矿加气混凝土性能的影响[C]//2014中国建筑材料联合会石膏建材分会全国石膏技术交流大会及展览会, 2014.