0 引 言

近年来,除尘器的大范围推广使用极大提升了我国的城乡空气质量。当前我国全面建设生态文明社会的目标对大气污染物的排放提出了更严格的要求,这势必对除尘器的除尘性能提出了更高的要求[1,2]。在诸多种类的除尘器中,袋式除尘器因其具有除尘效率高、经济性好等优势在大型工业项目中获得了广泛的应用[3]。随着科学技术的进步,一些新型技术与袋式除尘系统组合逐渐成为研究热点,如安阳钢铁股份有限公司1号、2号、3号烧结机脱硫脱硝工程[4],采用高负压气力输送系统,通过在气力输送系统末端使用组合袋式除尘器对活性炭进行输送,从而大幅度提升了烟气净化效果。

其中,过滤风速、导流板设置与否及进、出风口的相对角度往往对其内部气流分布及滤袋对烟气的过滤性能产生直接的影响,李勇等[5-8]采用标准k-ε模型研究了不同进风口位置、导流板等除尘器结构条件对袋式除尘器内部流场分布及气流分配均匀性的影响,以期实现除尘器内部流场的均匀分布,并在此基础上提出了优化方案。为进一步提高除尘效率和延长设备使用寿命,刘培坤等[9,10]采用数值模拟方法研究了电袋复合除尘器及旋风-滤筒复合除尘器内的气流分布及优化方式,且张文青等[11,12]采用数值模拟方法研究了进气导流板对重力惯性袋式复合除尘器的影响。以上研究基本是在进风口速度较低、出风口负压条件局限在-2000~-1000 Pa的压力范围,且部分研究未考虑滤袋表面压力降的影响。然而,在工程实际中有大量的物料输送采用负压气力输送系统,且系统中的组合袋式除尘器需要在高负压、高流速和浓含尘相条件下保持稳定运行。目前,尚缺乏在-45 kPa高负压条件下导流板及进出风口的相对角度对组合袋式除尘器除尘性能影响的研究,因而掌握该条件下的影响规律对进一步提升高负压条件下组合袋式除尘器的除尘性能至关重要。

本文以实际工程案例为依据,建立了重力、惯性及滤袋复合作用下组合式袋式除尘器的数理模型。利用软件Fluent研究了高负压条件下导流板设置与否及进、出风口相对角度对组合袋式除尘器内部气流分布的影响,获取了在高负压、高入口风速条件下上述因素对除尘器内部入口烟气流线及滤袋出口烟气流量分布的影响规律,从而为此类高负压气力输送下袋式除尘器的设计及优化提供参考。

1 工程概况

该高负压集中输送和清扫系统是利用罗茨风机产生高负压,并结合组合袋式除尘器进行尘气分离,以实现工业生产物料的输送及车间环境的清洁。其具有封盖范围广、集中处理度高、适应性强、使用灵活及系统稳定性好等特点。上述新型组合袋式除尘器系统已在安阳钢铁厂1号、2号、3号烧结机脱硫脱硝工程获得应用,且取得了较好的运行效果。以安阳钢铁厂1号烧结机为例,其烧结面积为360 m2,采用活性炭对烟气进行净化处理,烟气净化系统中粉化的活性炭采用负压气力输送系统进行回收,且该系统还兼顾烟气净化装置各层平台的清扫作业。该烟气净化系统的投产取得了较好的减排效果,其排放烟气内ρ(SO2)<35 mg/m3,ρ(NOx)<120 mg/m3,ρ(粉尘)<10 mg/m3。本文以1号烧结机活性炭粉负压气力输送系统中的组合袋式除尘器为例,研究高负压、高入口风速条件下导流板设置与否及进、出风口的相对角度对组合袋式除尘器内部气流分布的影响。

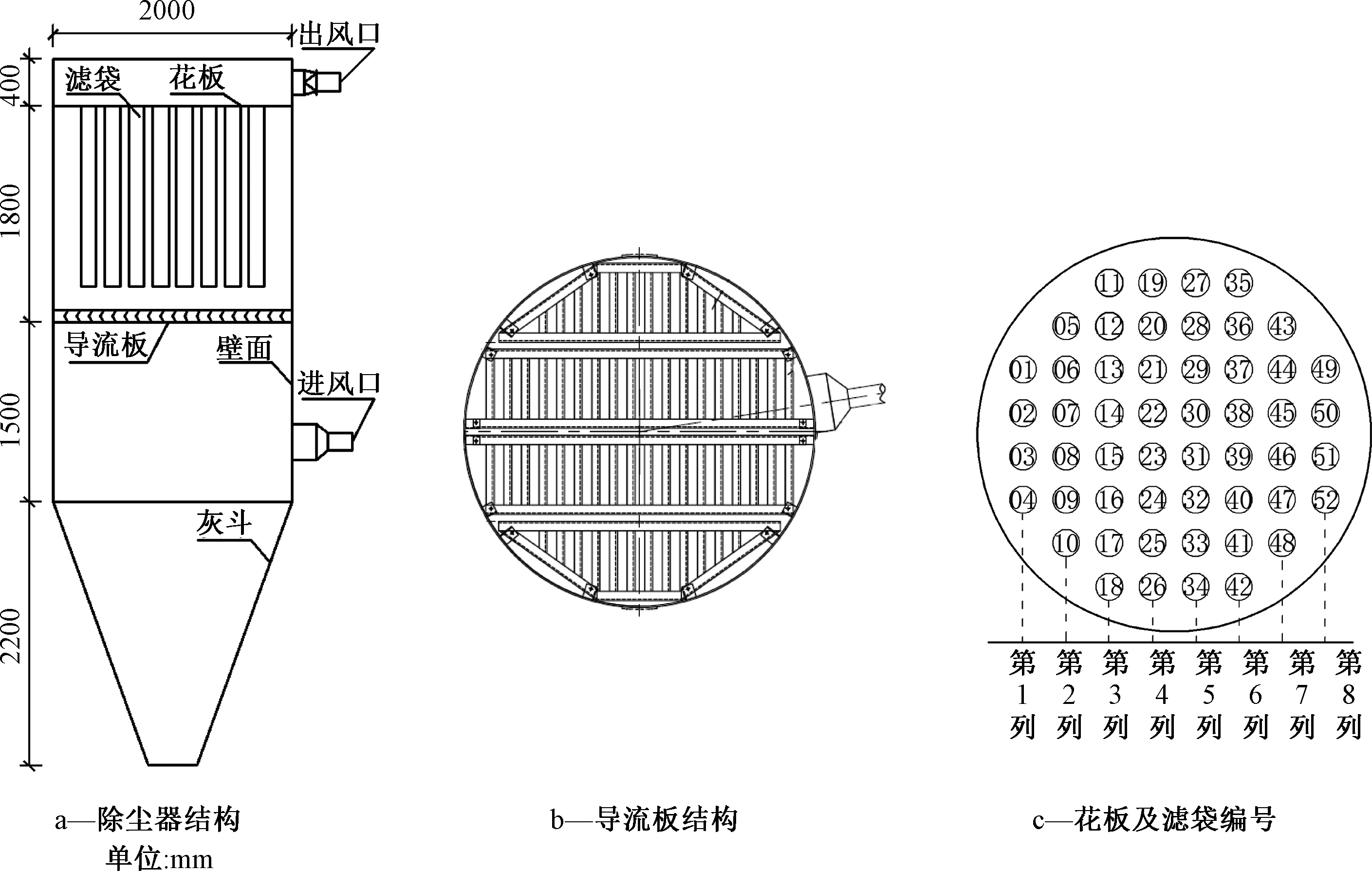

1号活性炭粉负压气力输送系统采用具有惯性、重力沉降作用的组合袋式除尘器。该组合袋式除尘器主要由进、出风口管段,灰斗,导流板,花板及滤袋组成,烟气入口上部设置角钢焊接而成的导流板。滤袋是起到滤尘作用的核心部件,设置在导流板的上部,滤袋的规格为φ130 mm×1500 mm,中心间距为200 mm。为了充分地监测每个滤袋的烟气流量分布情况而对滤袋进行编号,该袋式除尘器详细尺寸及滤袋编号如图1所示。

图1 组合袋式除尘器结构

Figure 1 Structure diagram of the composite bag filter

2 模型建立

以上述组合袋式除尘器作为研究对象,首先采用GAMBIT 2.4.6软件依照其实际尺寸对其进行三维建模,然后对该三维模型进行网格划分,因组合袋式除尘器导流板及进风口连接处的结构较为复杂,故采用TGrid方法将该区域划分出与相邻的区域网格进行非结构化划分[13]。其他区域则采用结构化网格以保证计算的精度及效率,对进、出风口管段处与滤袋处的网格进行局部加密,最终获得的组合袋式除尘器的三维网格数量约为210万,所得网格划分三维图如图2所示,最后对该模型的边界条件进行设定。针对除尘器特点,为保证计算的准确性,将进风口设为速度入口边界,将出风口设为压力出口边界[12]。

图2 组合袋式除尘器模型及网格示意

Figure 2 Schematic diagram of model and mesh of composite bag filter

2.1 理论模型

因袋式除尘器内部实际流动的过程压力和密度变化很小,故可忽略其气流密度的变化,因而可假设模拟流体为等温、定常和不可压缩流体。考虑到袋式除尘器实际运行中滤袋引起的压力降,且滤袋过薄不宜进行网格划分,相关研究表明,将含尘滤料简化为一维多孔跳跃介质模型[14],在模拟中具有计算准确性好、收敛速度快等优点[15]。在高负压条件下的袋式除尘器内部流动类型较为复杂,气流通过滤袋时,会在滤袋边界层附近形成较大的压力梯度与速度梯度,且圆柱形进风口风速较大,形成的射流效果较为明显。与标准k-ε等模型比较,Realizable k-ε模型的湍流黏度计算公式引入了与旋转和曲率有关的内容,对包括平均流中的旋转、有大反压力梯度的边界层、分离、回流等现象有更好的预测结果,能够精确地预测平板和圆口射流的传播,能够给出较好的射流扩角[16,17],因此采用计算结果更为准确的Realizable k-ε模型。压力梯度项选用 PRESTO!,对流项采用 QUICK 差分格式,压力-速度耦合的求解采用SIMPLEC隐式方法。其中,Realizable k-ε模型的湍动能及耗散率输运方程为[18]:

(1)

(2)

其中:

(3)

(4)

(5)

(6)

式中:xi为坐标方向;t为时间,s;u、v分别为垂直、平行于重力方向的流速分量,m/s;ρ为密度,kg/m3;C2和C1ε为黏性系数常数;Cμ为黏性系数;σk,σε分别为湍动能k及其耗散率ε的湍流普朗特数;μ为动力黏度,Pa·s;Gk为由于平均速度梯度引起的湍动能产生;Gb为由于浮力影响引起的湍动能产生;YM为由于可压速湍流脉动膨胀对总的耗散率的影响;μi,μj为xi,xj方向上的速率,m/s。本次模拟流体为常温、定常空气,因此在Fluent中采用默认值常数,C1ε=1.44,C2=1.9,σk=1.0,σε=1.2。

2.2 边界条件

该组合袋式除尘器过滤面积为32 m2,处理风量为15.9 m3/min,设计过滤风速为0.50 m/min。烟气温度为环境温度,空气密度为1.225 kg/m3,动力黏度μ为1.7894×10-5 Pa·s。进风口为φ150 mm管道,设置其为速度入口边界条件,流速为15.0 m/s。出风口为400 mm×200 mm管道,设置其为压力出口边界条件,出口负压为-45 kPa。此外,花板、除尘器壳体、进出风口管道及导流板均设为壁面无滑移边界条件。残差精度<10-4。

对滤袋进行一维简化处理,设置其为多孔跳跃(porous-jump)边界条件,Fluent中多孔跳跃边界的稳定状态阻力特性遵循公式[19]:

(7)

式中:Δp为滤袋阻力,Pa;C′2为惯性阻力系数,修正多孔介质内高速流动引起的惯性损失,本模拟滤袋厚度较小可忽略;a为渗透率,m2;Δx为滤袋厚度,m;v′为垂直于滤袋表面的速度分量,m/s;μ为流体的动力黏度,Pa·s;ρ为流体密度,kg/m3。本次模拟取滤袋阻力为100 Pa,滤袋及粉尘层厚度为5 mm,其渗透系数根据式(7)计算取1.2×10-10 m2。

2.3 流量分配系数

为全面分析组合袋式除尘器内部气流分布与滤袋烟气处理量分布的情况,引入流量分配系数Ki与综合流量不均匀系数ΔK[11],滤袋编号详见图1。

Ki=Qi/Qmean

(8)

(9)

式中:Qi为第i个(或列)滤袋的处理气体体积(或平均)流量,m3/s;Qmean为所有滤袋的平均处理气体体积流量,m3/s;N为滤袋总数。

3 结果与分析

3.1 入口烟气流线分析

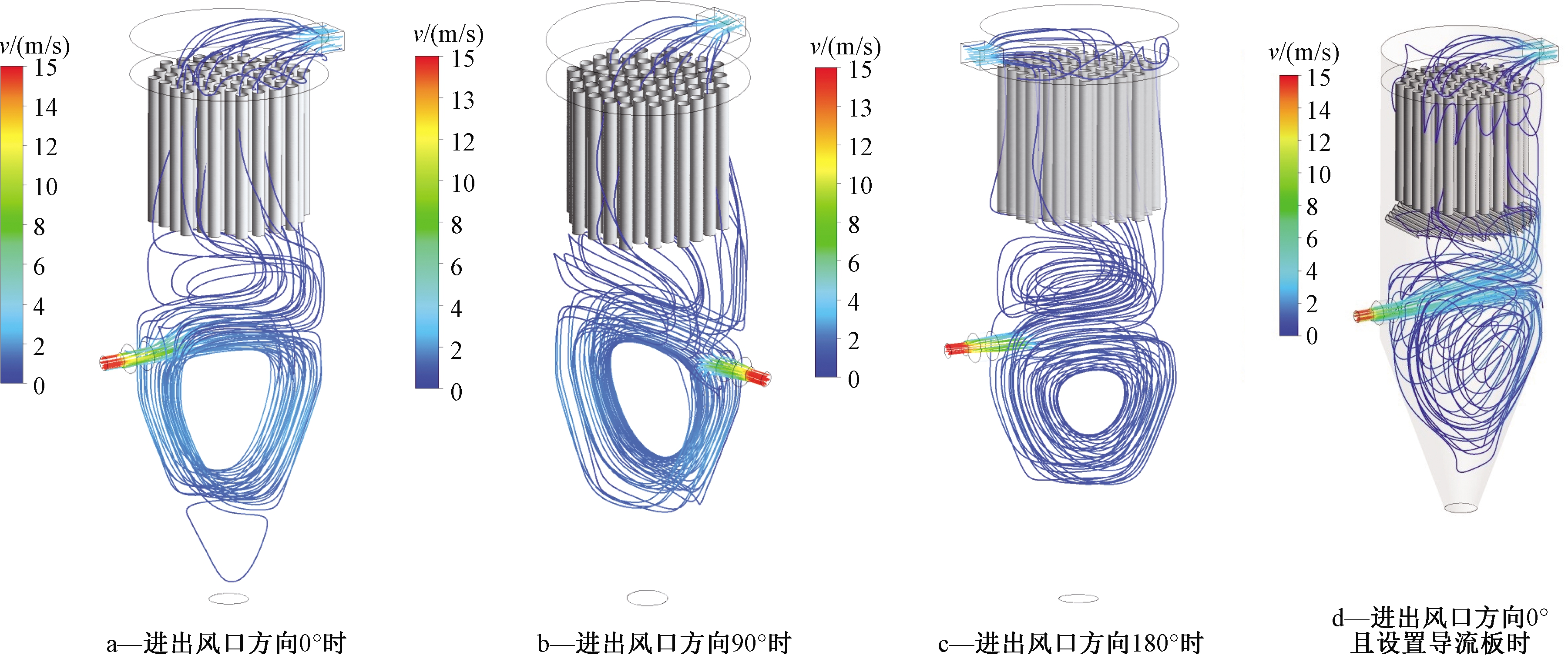

上述组合袋式除尘器为圆柱对称结构,依据该特点,进而确定进、出风口相对角度为0°、90°、180°时为最具代表性的工况。图3a—c为进、出风口相对角度为0°、90°、180°时,组合袋式除尘器的入口烟气流线。可知:进、出风口相对角度为0°和180°时,一部分烟气在出口负压及除尘器壁面的作用下直接向上流动进入滤袋;另一部分烟气进入除尘器后触碰到除尘器壁面先向下进入灰斗循环,然后向上流动进入滤袋。而当进风口与出风口相对角度为90°时,在除尘器壁面的作用下产生了较强的二次回流,使烟气在靠近除尘器入口处形成了向上和向下的2股烟气。然后,滤袋内的烟气经过上箱体进入出风管道。

综合对比图3a—c可见:进、出风口相对角度为0°时,烟气入口射流效应最为明显,灰斗内的二次回流也最显著;进、出风口相对角度为180°时,烟气入口射流效应及灰斗内的二次回流都略微减轻,但滤袋下部亦形成了明显的回流;进、出风口相对角度为90°时,烟气入口射流效应及灰斗内的二次回流均明显减轻,但其滤袋下部的回流效应也最显著。

图3 进、出风方向分别为0°,90°,180°及设置导流板时入口烟气流线

Figure 3 Streamlines of inlet air when the inlet and outlet flow-directions is 0°, 90°, 180° and the baffles is put up

为保护内部滤袋免受固体颗粒的冲刷,在烟气入口上部设置角钢焊接而成的导流板。并依据工程实况在进、出风口相对角度为0°时进行模拟,研究有无导流板对各除尘器内部的流场分布的影响。设置导流板时入口烟气的流线图如图3d所示。对比图3a及图3d可见:滤袋下部设置导流板后,烟气入口射流效应减轻,灰斗内的二次回流较大地减弱,导流板的设置有效提高了流场的均匀性。

3.2 滤袋壁面速度分析

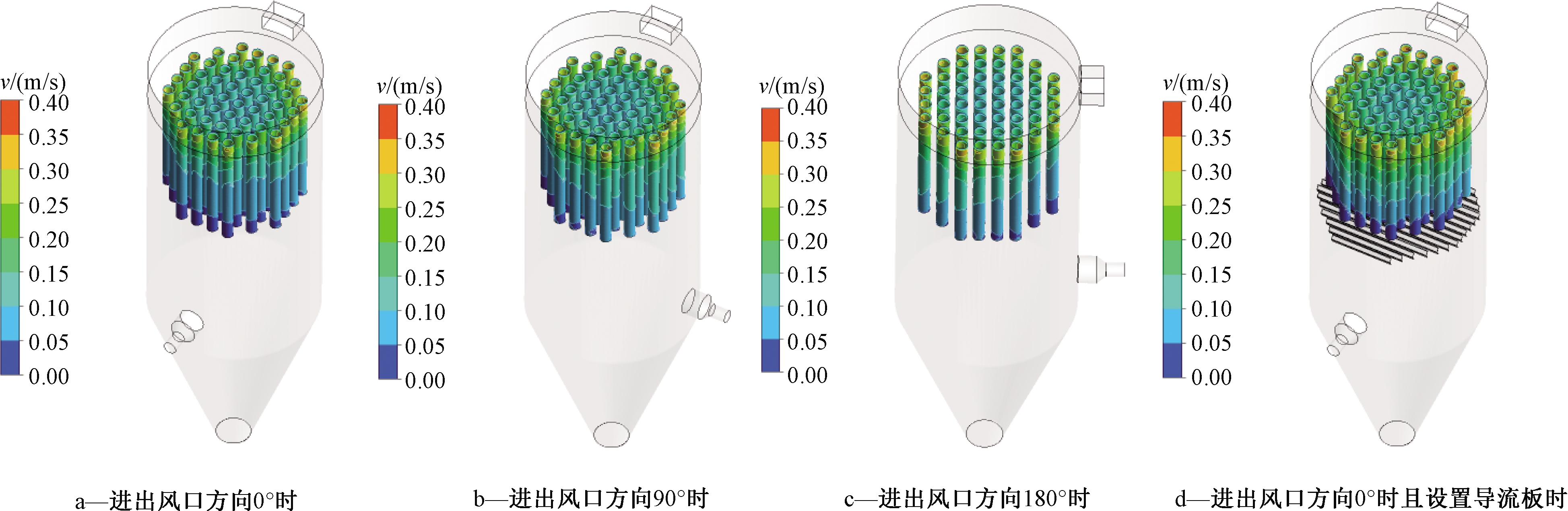

图4为进、出风口相对角度为0°、90°、180°及设置导流板时,除尘器内部各滤袋壁面的烟气速度云图。可知:在高负压、高入口风速条件下,当设计过滤风速小于文献[1]推荐值1 m/min时,滤袋表面烟气风速最大风速控制在0.4 m/s以下,有利于提高除尘器的性能;烟气均匀地通过滤袋表面,滤袋表面烟气风速大小沿滤袋底至滤袋出口逐渐增大,利于烟气的净化处理;靠近滤袋出口处的滤袋表面烟气风速沿滤袋边缘向滤袋中心逐渐减小,表明越靠近除尘器边缘处的滤袋,其处理的烟气量越大。

综合对比图4a—c可知:当进、出风口相对角度为0°与180°时,由于入口射流效应的影响,滤袋离除尘器烟气入口处越远,其处理的烟气量越大;当进、出风口相对角度为90°时,滤袋越靠近除尘器烟气入口,其处理的烟气量越大。主要是因当进、出风口相对角度为0°与180°时烟气射流冲击到对面除尘器壁面,在壁面挤压和上部负压的共同作用下,大量烟气深入除尘器内部,然后径直经滤袋后流出除尘器烟气出口。而当进、出风口相对角度为90°时,烟气射流冲击到对面除尘器壁面,由于出口位置改变产生较强的二次回流,烟气多在靠近入口处径直向上经滤袋后流出除尘器烟气出口。

为更清晰地了解导流板对各除尘器内部各滤袋烟气处理量的影响,依据工程实例选定进、出风口相对角度为0°时的工况进行模拟,研究有无导流板对各除尘器内部各滤袋烟气处理量的影响。对比图4a及图4d可知:导流板设置后,靠近最外圈滤袋的滤袋,其袋口处的烟气流速明显增大,表明外圈滤袋内的烟气量增大,滤袋烟气处理量整体分布更加均匀。

图4 进出风口方向0°、90°、180°及设置导流板时滤袋壁面速度云图

Figure 4 Surface velocity contours of filter bags when the inlet and outlet flow-directions is 0°, 90°, 180° and the baffles is put up

3.3 滤袋出口烟气流量分布

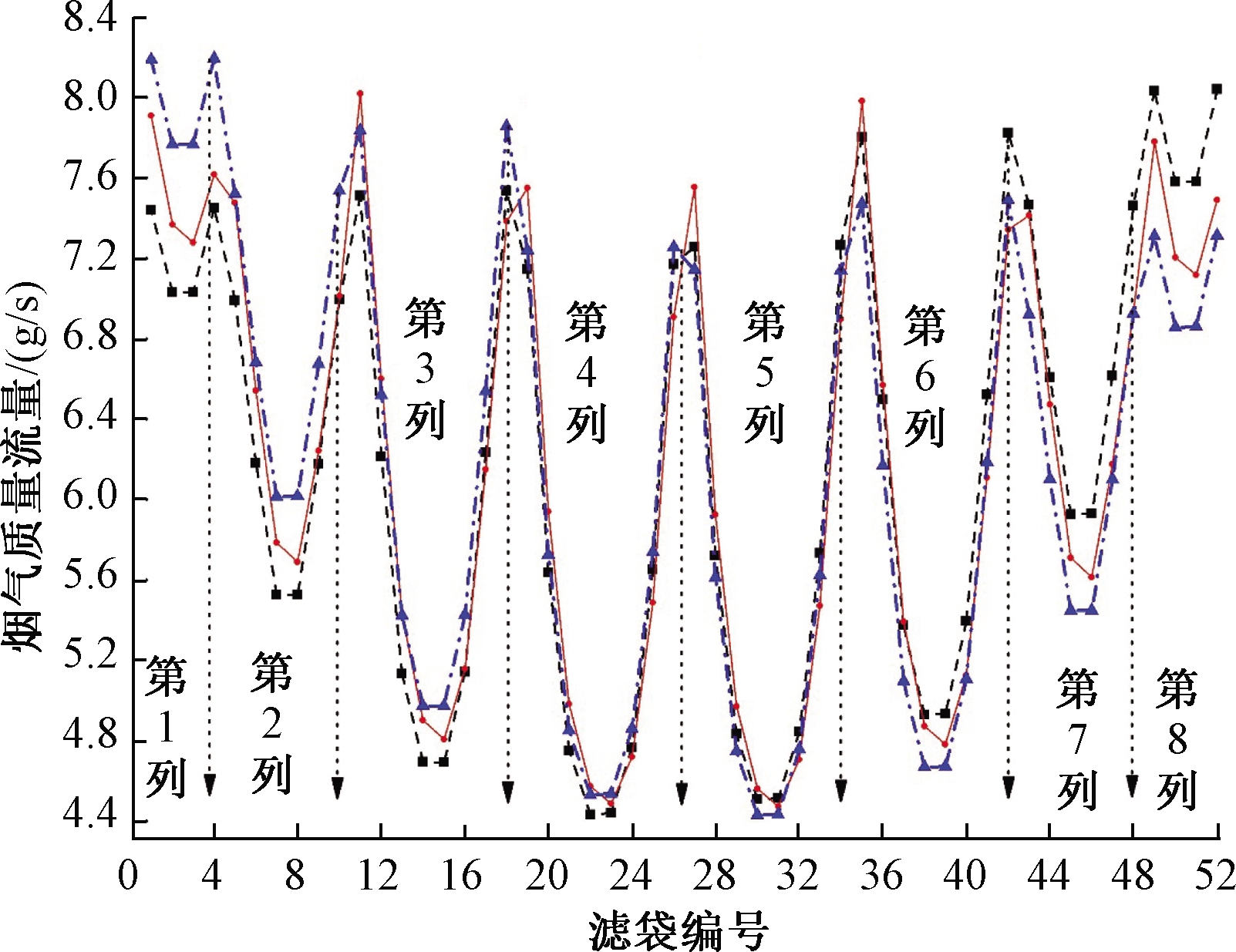

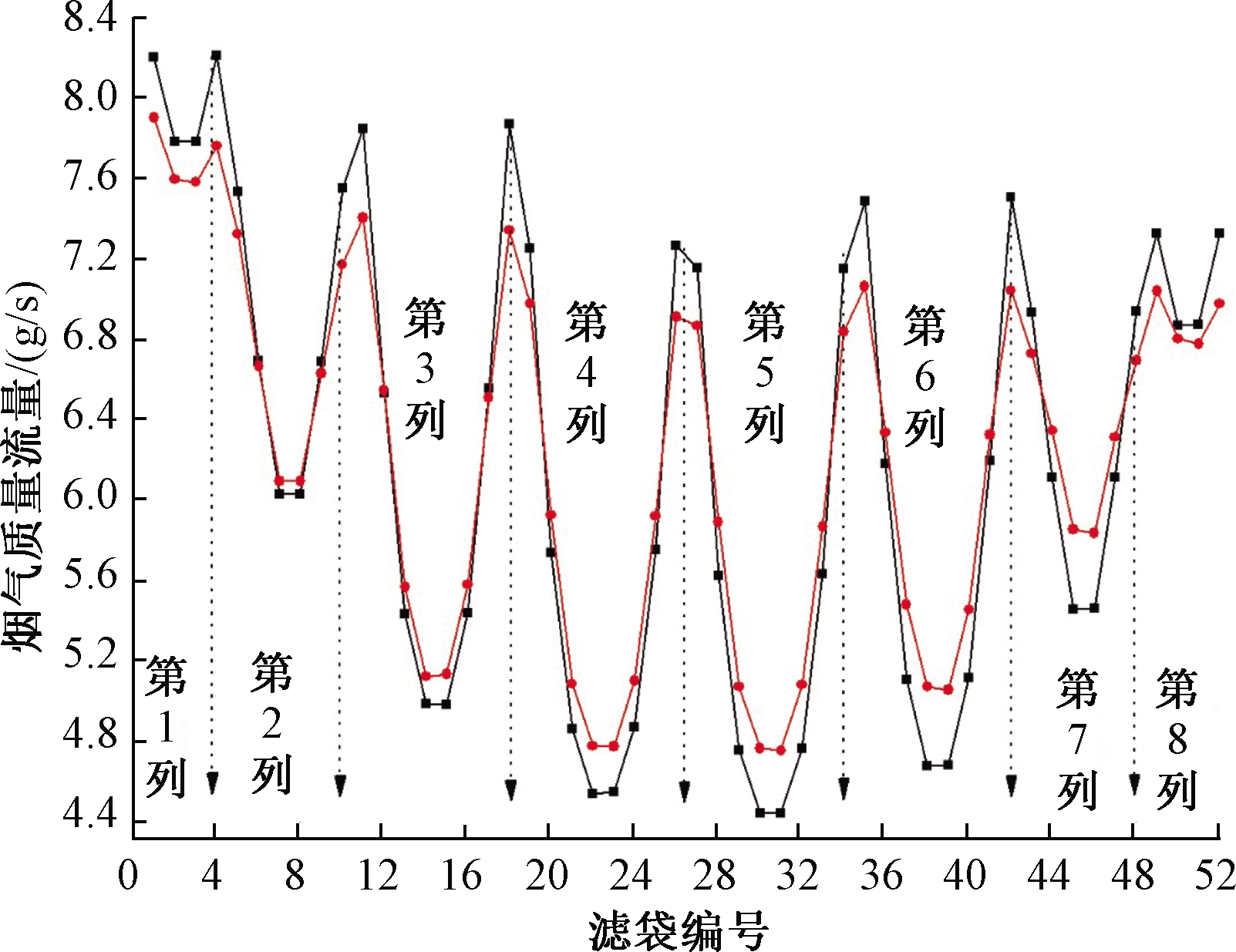

图5为进、出风口相对角度为0°、90°及180°时,组合袋式除尘器滤袋各出口烟气处理量的分布曲线。可知:处于同一列滤袋的烟气处理量沿除尘器边缘向中心逐级递减,以进、出风口相对角度为0°时第4列滤袋出口烟气处理量分布为例,烟气处理量先由7.14 g/s迅速减小至4.43 g/s,然后再迅速增大至7.14 g/s。通过对比同一工况下各滤袋之间流量的变化,可知改变进、出风口的相对角度,各滤袋之间烟气处理量的整体分布特征不受烟气进口位置改变的影响;对改变进、出风口相对角度,对各单个滤袋的烟气处理量的变化进行分析,可知相对角度为90°时,各滤袋内部的流量大多靠近中间值,表明各滤袋的烟气处理量整体均匀性更好。

![]() …180°;

…180°; ![]() 90°;

90°; ![]() 0°。

0°。

图5 改变进、出风口方向滤袋烟气处理量分布曲线

Figure 5 Distribution curve of flue gas treatment capacity of filter bags with changing the inlet and outlet flow-directions

图6为进、出风口相对角度为0°时,滤袋下部有无设置导流板时组合袋式除尘器滤袋各出口烟气处理量分布曲线。可知:通过同一工况下对比各滤袋之间流量的变化,设置导流板未明显改变滤袋烟气处理量的整体分布特征;通过对比有无导流板时,各单个滤袋的烟气处理量的变化,导流板的设置减小了靠近除尘器边缘的滤袋烟气处理量,增大了靠近除尘器中心的滤袋烟气处理量,使各滤袋烟气处理量整体分布更为均匀。

![]() — 无导流板;

— 无导流板; ![]() 有导流板。

有导流板。

图6 有无导流板滤袋烟气处理量分布曲线

Figure 6 Distribution curves of flue gas treatment capacity of filter bags with or without the baffles

表1为进、出风口相对角度为0°、90°、180°时,以及进、出风口相对角度为0°且设置导流板时,组合袋式除尘器综合流量不均匀系数。可知:进、出风口相对角度的改变对组合袋式除尘器综合流量分布均匀性的影响较小,在进、出风口相对角度为90°时整体分布最好,但其与进、出风口相对角度为0°及180°时相差不大;进、出风口相对角度为0°且设置导流板后,综合流量不均匀系数下降了23.01%,表明设置导流板不仅可保护除尘器内部滤袋免受固体颗粒的冲刷,还使得滤袋内部烟气处理量的整体分布更为均匀。

表1 组合袋式除尘器综合流量不均匀系数

Table 1 The flow non-uniformity coefficient of composite bag filter

进、出风口相对角度0°有导流板0°无导流板90°无导流板180°无导流板综合流量不均匀系数ΔK0.12450.16170.15830.1609

4 结 论

本文通过CFD数值模拟,对组合袋式除尘器进、出风口相对角度为0°、90°、180°及0°且设置导流板时的内部流场分布进行了数值模拟,并对上述4种工况下的入口烟气流线、滤袋壁面速度、滤袋出口烟气流量分布、综合流量不均匀系数进行了分析,得出如下结论:

1)滤袋下部设置导流板,不仅可有效保护滤袋免受活性炭颗粒的冲击,还使得滤袋烟气处理量的整体分布更为均匀。

2)进风口速度较高及高负压出口条件下,改变进、出风口相对角度,对滤袋烟气处理量的整体分布影响较小。当进、出风口的相对角度为90°时,各滤袋烟气处理量整体分布均匀性较好。

3)进风口烟气速度越大,除尘器内部流场烟气的入口射流效应越明显,除尘器内越靠近除尘器边缘处的滤袋,其处理的烟气量越大。

[1] 张殿印,王纯.脉冲袋式除尘器手册[M].北京:化学工业出版社,2011:1-25.

[2] 谈智玲,彭歌亮,陈全喜,等.燃煤电厂烟尘超低排放协同脱硫废水零排放改造实践探索[J].华电技术,2019,41(5):57-60.

[3] 原辉,刘彦丰,宋景慧,等.1000 MW机组静电除尘器对粉尘颗粒脱除的数值研究[J].热能动力工程,2019(10):114-121.

[4] 刘静波.烧结机烟气脱硫脱硝工程内容及难点研究[J].南方农机,2018,49(10):125.

[5] 李勇,张文青,刘伟冬,等.不同入口导流板炭黑除尘器内部流场的模拟分析[J].橡胶工业, 2017,64(12): 749-753.

[6] 孙小云,谭志洪,熊桂龙,等.袋式除尘器进风风道流场分析及优化[J].南昌大学学报(工科版), 2018, 40(2): 111-116,136.

[7] 毛锐,刘根凡,邓翔,等.布袋除尘器结构改进的数值模拟研究[J].环境工程, 2015,33(3):82-86,96.

[8] 邓斌,程罡,樊越胜,等.滤筒除尘器进风口优化模拟[J].建筑热能通风空调,2018, 37(1): 92-95,31.

[9] 刘培坤, 王鹤, 杨兴华,等. 球柱形旋风除尘器分离性能数值模拟与实验[J]. 环境工程学报,2019, 13(9): 2189-2197.

[10] 刘栋栋,叶兴联,李立锋,等.电袋复合除尘器气流分布的数值模拟和优化[J].环境工程学报,2017,11(5): 2897-2902.

[11] 张文青,李勇.旋风-滤筒复合除尘器的数值模拟及优化[J].化工机械, 2018,45(1):82-85.

[12] 段超龙,乐文毅,刘贵云,等.气力输送系统中袋式除尘器的模拟研究[J]. 烧结球团,2018,43(2):54-58.

[13] 陈家庆.ANSYS FLUENT技术基础与工程应用[M].北京:中国石化出版社, 2014:100.

[14] 刘含笑,李文华,杨倩,等.袋式除尘器单滤袋流场模拟[J].电力科技与环保, 2019, 35(1):16-18.

[15] 李珊红,丁倩倩,李彩亭.低压脉冲长袋袋式除尘器清灰模拟[J].环境工程,2018,36(8):79-82.

[16] SHIH T H, LIOU W W, SHABBIR A, et al. A new κ-ε eddy viscosity model for high reynolds number turbulent flows[J]. Computers & Fluids, 1995, 24(3):227-238.

[17] 郭嘉兴.离线清灰袋式除尘器配气均匀性的数值模拟与优化[D].上海:东华大学,2018:25-28.

[18] 江帆,黄鹏.Fluent高级应用与实例分析[M]. 北京:清华大学出版社, 2018:11-19.

[19] SUBRENAT A, BELLETTRE J, CLOIREC P L. 3-D numerical simulations of flows in a cylindrical pleated filter packed with activated carbon cloth[J]. Chemical Engineering Science, 2003, 58(22):4965-4973.